转体法施工演示

- 格式:ppt

- 大小:1.41 MB

- 文档页数:40

平转法转体施工工法平转法转体施工工法中图分类号:TU74 文献标识码: A 文章编号:1.前言盘锦至营口客运专线是哈大客专与京沈铁路之间的联络线,其中盘锦特大桥124#〜127#墩设计为(80+ 128+ 80) m现浇连续梁,其中124#〜125 #墩跨林丰路,125#〜126#墩跨既有沟海线和电厂专用线,与沟海线斜交角度167° 10’, 126#〜127#墩跨石油管廊。

该梁平面位于半径5500m的圆曲线上,纵面位于半径25000m的竖曲线上,线路纵坡由%至%。

为减少上部结构施工对铁路行车安全的影响,该桥采用转体(平转)的施工方法。

即先在铁路一侧浇筑梁体, 然后通过转体使主梁就位、调整梁体线形、封固转动体系的上、下转盘,最后浇筑合拢段,使全桥贯通。

转体段梁长(63+63)m 转体角度125#墩为12° 23“ 126#墩为12° 10";转体重量12000t。

为抵消转体时曲梁的横向不平衡弯矩,转动中心横向偏离桥墩中心7cm。

平转法转动体系主要由承重系统、顶推牵引系统和平衡系统三部分构成。

承重系统由上转盘、下转盘和转动球铰构成;顶推牵引系统由牵引索、牵引设备、牵引反力支座、助推反力支座构成;平衡系统由结构本身、上转盘的钢管混凝土圆形撑脚、大吨位千斤顶及梁顶配重等构成。

2.工法特点实用性强,有效改善施工条件,尤其适用于跨越营业线路、立交,水深流急和深谷、风景胜地、自然保护区等施工受限制的现场,与梁下空间无关,极大的改善施工条件。

施工过程安全性较好。

因为转体施工是在跨越障碍两侧施工,从安全方面比在障碍物上空作业要更安全。

而且,不会对桥梁下部的铁路、公路、立交、通航等造成影响。

梁部施工工艺灵活多样。

采用转体施工时,梁部可以采用挂篮悬浇、支架现浇或预制拼装进行施工。

施工工艺和所用施工机械简单,仅需千斤顶牵引,上转盘盘转动即可使上部结构在短时间内转体就位,简便易行,易于控制,便于推广。

转体法施工1 工艺概述转体法施工它具有结构合理、受力明确、工艺简便、施工设备少、节约施工用料、安全可靠、合拢速度快等特点,特别适合于施工场地狭窄,地势陡峭的山谷、宽深河流、施工期水位变化频繁不宜水上作业及跨线的铁路拱桥。

转体法施工可采用平面转体、竖向转体或平竖结合转体。

拱桥采用转体法施工主要是在山谷、河流的两岸或适当位置,利用地形或使用简便的支架先将半桥预制、拼装完成,然后以桥梁本身为转动体,使用一些机具设备,分别将两个半跨拱转动到桥的轴线位置合龙成桥的施工方法。

转体系统由半跨钢管拱、交界墩索塔、扣索背索系统、上盘及平衡重;转台、环道、撑脚和基础、拽拉牵引系统等组成。

本工艺重点介绍拱桥转体施工,有关拱肋内混凝土压注施工的内容可参考本章其他工艺。

2 作业内容转体法施工内容主要是转体部分的施工、牵引转动体系的安装、线型测量及内力的监控、扣背索及预应力筋的张拉、半跨钢管拱转动到位及位置偏差的调整、转盘锁定及合拢段的临时锁定、主管合拢段的安装、拱脚及转盘间混凝土的封填、扣背索及预应力筋的交替拆除、拱座片石混凝土的回填。

3 质量标准及检验方法《铁路钢桥制造规范》(TB10212-2009)《铁路混凝土工程施工质量验收标准》(TB10424-2010)《铁路桥涵工程施工质量验收标准》(TB10415-2003)《高速铁路桥涵工程施工质量验收标准》(TB10752-2010)《铁路钢桥保护涂装及涂料供货技术条件》(TB/T 1527-2011)《自密实混凝土应用技术规程》(JGJ/T283:2012)《高性能混凝土应用技术规程》(CECS 207:2006)4 工艺流程图以北盘江大桥为例转体法施工工艺流程图如下:施工准备下盘、球铰、转台和上盘施工钢管拱预拼场布置及预拼支架安装钢管拱工厂内制造、预拼及涂装安装临时铰,于工地支架上拼装、焊接钢管拱肋半跨钢管拱拼装焊接成型、安装前扣点上下锚梁及鞍座支承体系安装扣索、背索、上盘剩余纵向预应力筋半跨成型钢管拱脱拱、调整及转动牵引体系安装、调试两岸钢管拱同时转体到位吊装合拢段主钢管、按设计要求焊接安装拱脚处拱肋嵌补段、临时转动铰固结封填拱脚及灌注上下盘间混凝土拆除扣索、背索、上盘后批纵向预应力筋等回填拱座片石混凝土图 4.1钢管拱桥转体法施工流程图5 工艺步骤及质量控制以北盘江大桥为例就转体法施工工艺步骤及质量控制分述如下:一、上下转盘、球铰、转台和交界墩施工1.拱座基坑的开挖,应满足以下要求:基坑开挖尺寸控制;基坑平面位置,尺寸应符合设计要求,不得有欠挖,对边坡高度 H<8m,+0~+0.2m;8≤H<15 时,+0~+0.3;H≥15m,+0~+0.5m。

转体施工法《转体施工法2010年9月30日》《转体施工法》简介:第五节转体施工法桥梁转体施工是本世缆40年代以后发展起来的一种架桥工艺。

它是在河流的两岸或适当的位置.利用地形成使用简便的支架先将半桥预制《转体施工法》正文开始>>第五节转体施工法桥梁转体施工是本世缆40年代以后发展起来的一种架桥工艺。

它是在河流的两岸或适当的位置.利用地形成使用简便的支架先将半桥预制完成,之后以桥梁结构本身为转动体,使用一些机具设备,分别将两个半桥转体到桥位轴线位置合拢成桥。

转体施工一般适用于单孔或三孔的桥梁。

转体的方法可以采用平面转体、竖向转体或平竖结合转体.目前已应用在拱桥、梁桥、斜拉桥、斜腿刚架桥等不同桥型上部结构的施工中。

用转体施工法建造大跨径桥,可不搭设费用昂贵的支架,减少安装架设工序,把复杂的、技术性强的高空作业和水上作业变为岸边的陆上作业,不但施工安全、质量可取,而且在通航河道或车辆频繁的跨线立交桥的施工中可不干扰交通、不间断通航、减少对环境的损害、减少施工费用和机具设备,是具有良好的技术经济效益和我国研究转体施工始于1975年。

1977年四川省公路部门首创拱桥使用四氟板平面转体施工,建成了净跨70m的箱形肋拱桥,转体重力12000kN。

1979年四川阿坝地区第一次用砼球面铰和钢滚轮的转体装置建成了曾达独塔斜拉桥。

1985年在山东和江西用转体法建造了立交桥和跨越铁路的立交桥,拓宽了转体施工的使用范围。

1989年四川省建成跨度达200m的钢筋砼箱形拱桥,采用天平衡重水平转体,并采用双箱对称同步转体施工,给转体施工的发展作出重要贡献。

近年由于钢管砼拱桥在国内快速发展,为钢管砼拱桥转体法施工创造了有利条件。

1994年建成的浙江省新安江大桥,采用竖向转体施工。

1996年建成的三座对外公路上三座钢管砼拱桥,莲花大桥采用竖向转体施工,黄柏河大桥和下牢溪大桥均采用水平转体施工。

1997年建成的江西省索都大桥,采用竖向转体施工。

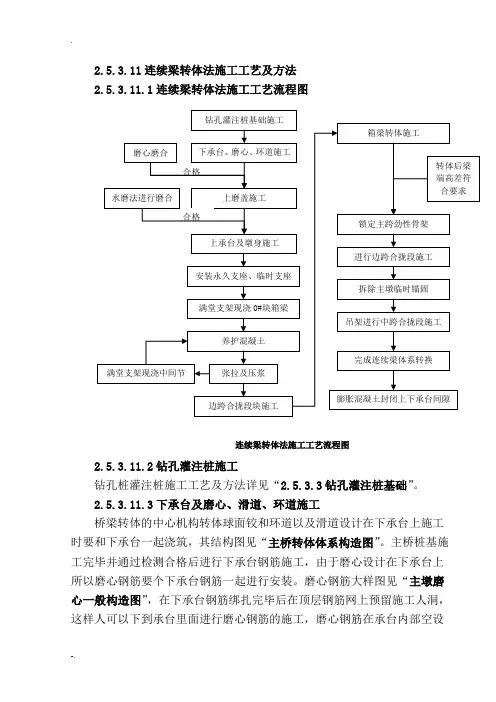

2.5.3.11连续梁转体法施工工艺及方法2.5.3.11.1连续梁转体法施工工艺流程图2.5.3.11.2钻孔灌注桩施工钻孔桩灌注桩施工工艺及方法详见“2.5.3.3钻孔灌注桩基础”。

2.5.3.11.3下承台及磨心、滑道、环道施工桥梁转体的中心机构转体球面铰和环道以及滑道设计在下承台上施工时要和下承台一起浇筑,其结构图见“主桥转体体系构造图”。

主桥桩基施工完毕并通过检测合格后进行下承台钢筋施工,由于磨心设计在下承台上所以磨心钢筋要个下承台钢筋一起进行安装。

磨心钢筋大样图见“主墩磨心一般构造图”,在下承台钢筋绑扎完毕后在顶层钢筋网上预留施工人洞,这样人可以下到承台里面进行磨心钢筋的施工,磨心钢筋在承台内部空设合格钻孔灌注桩基础施工下承台、磨心、环道施工上磨盖施工 磨心磨合 合格上承台及墩身施工水磨法进行磨合安装永久支座、临时支座满堂支架现浇0#块箱梁养护混凝土张拉及压浆箱梁转体施工满堂支架现浇中间节 边跨合拢段块施工锁定主跨劲性骨架 转体后梁端高差符合要求 进行边跨合拢段施工拆除主墩临时锚固吊架进行中跨合拢段施工完成连续梁体系转换膨胀混凝土封闭上下承台间隙 连续梁转体法施工工艺流程图置4层钢筋网片,钢筋网片采用绑扎完毕后用手拉葫芦吊机与承台骨架钢筋焊接固定。

磨心中心设计为直径20cm高度70cm钢柱,钢柱表面镀铬与磨盖中的钢套筒相结合形成转体的中心转动轴。

磨心在承台内部钢筋网片安装完毕后进行磨心钢柱的安装,在下承台顶面于钢筋焊接一块40cm×40cm×2cm钢板,在钢板精确放出主墩中心,按照主墩中心进行钢柱的安装。

钢柱的安装偏差顺桥梁和垂直于桥向都要小于5mm。

钢柱安装完毕后进行下承台上侧磨心钢筋的安装,磨心钢筋安装完毕后进行滑到和环道以及后座的钢筋的安装。

在磨心、滑道、环道钢筋安装过程中要注意以下几点:1)、磨心、环道、滑道钢筋要严格按照图纸进行施工,钢筋安装过程中要严格按照图纸进行施工,滑道、环道钢筋于下承台钢筋存在冲突的位置适当调节间距,钢筋绝对不可以切断。

转体桥竖转法案例

下面是一个转体桥竖转法案例的示例:

案例描述:

小明正在参观一座转体桥,这座桥的特点是可以360度旋转,可以让汽车从一边的岸边驶过到另一边的岸边。

小明观察到转体桥在旋转时,主桥台会先垂直转动,然后转到合适的角度后再平移,最后再垂直转回原位。

他想知道这个转体桥是如何做到这种转动的。

解决方案:

1. 起初,主桥台与接驳桥平行,并锁定在一起。

汽车无法通过主桥台到达另一边的岸边。

2. 当需要转动主桥台时,先通过液压系统使主桥台垂直旋转。

这一步可以通过电机驱动液压泵,通过液压油管将液压力传递到主桥台的旋转机构上,使主桥台以垂直轴旋转,性能优良且平稳。

3. 当主桥台旋转到合适的角度后,再通过液压系统将主桥台进行平移。

这一步可以通过电机驱动液压泵,通过液压油管将液压力传递到主桥台的水平移动机构上,使主桥台完成平移动作。

4. 当主桥台平移到目标位置后,再通过液压系统使主桥台再次垂直旋转回原位。

这一步同样可以通过电机驱动液压泵,通过液压油管将液压力传递到主桥台的旋转机构上,使主桥台垂直旋转回到与接驳桥平行的位置。

5. 当主桥台垂直旋转回原位后,可以解锁主桥台与接驳桥之间的连接,使接驳桥与主桥台分离。

6. 最后,汽车可以通过接驳桥到达另一端的岸边。

通过以上的转体桥竖转法案例,我们可以看到转体桥的竖转过程是通过液压系统进行驱动,通过垂直旋转、平移和再次垂直旋转等步骤实现的。

这种设计可以使转体桥在旋转时具有更好的平稳性和准确性,确保汽车能够安全通过转体桥到达目的地。

高速铁路连续梁转体施工1.转体结构施工工艺转体结构由钢球铰及其撑脚、上转盘、下转盘、转体牵引系统、助推系统、轴线微调系统、顶梁系统、临时辅助平衡系统组成。

1.1.下转盘施工工艺下转盘(承台)为支承转体结构全部重量的基础,转体完成后,与上转盘共同形成桥梁基础。

下盘采用高标号混凝土,下转盘设置转动系统的下球铰、撑脚的不锈钢环形滑道、转体牵引系统的反力座、助推系统、轴线微调系统、顶梁系统等.根据要求控制球铰及下滑道的安装精度要求,下转盘(承台)的浇注分两次完成。

施工步骤如下:⑴第一步绑扎承台底和侧面四周钢筋,进行第一次混凝土浇注,并在设计位置预埋转体下球铰骨架预埋件。

⑵安装下球铰骨架,要求骨架顶面的相对高差不大于5mm。

骨架中心和球铰中心重合,与理论中心偏差不大于1mm。

⑶安装下球铰时,球铰安装顶口务必水平,其顶面任两点误差不大于1mm。

球铰转动中心务必位于设计位置,其误差:顺桥向±1mm,横桥向±1。

5mm。

安装下滑道钢板时,下滑道钢板要求顶面局部平整度不大于0.5mm,相对高差不大于2mm.安装下球铰及下滑道钢板时,采取调整骨架上的螺母和调整滑道预留槽内砂浆使其水平。

1。

2。

转动球铰施工工艺本联连续梁转动体系采用钢球铰,分上下两片,采用厂家成套产品。

球铰是转动体系的核心,是转体施工的关键结构,制作及安装精度要求很高,必须精心制作,精心安装,严格按厂家安装要求实施。

⑴球铰制作工艺本桥使用的球铰在专业厂家制作,钢球铰在工厂加工完成后,经对转盘进行探伤检测,并进行试磨合,各项指标满足要求后整体运至工地安装.球铰在专业厂家制作过程如图2-6—31所示。

①上球铰围板接焊:围板按图纸下料后拼焊,拼焊周期5天。

②球面板与筋板、围板的组焊及热处理:肋板按图纸下料后,将肋板和围图2-6-31 精确制作上、下球铰板检测球面的加工精度,球面加工周期20天。

对组焊好的上、下球铰进行退火处理,热处理时间6天。