一汽解放重卡变速器速比明细表大全【含车速自动计算表】

- 格式:xls

- 大小:61.50 KB

- 文档页数:3

速度公式卡车常用计算公式 1.1速度下列公式一般适用于基于发动机速度、轮胎类型和总体速比基础上的驾驶速度的计算:公式18:速度其中: V=驾驶速度,(km/h)nMot=发动机速度,(1/min) U=轮胎滚动圆周,(m) IG=变速器传动比 iV=分动器速比 iA=驱动轴的最终传动比为计算理论最大速度(或设计最高速度),发动机速度增加4%。

因此公式如下: 公式19:理论最大速度注意:该计算专门用于计算基于发动机速度和传动比基础上的理论最终速度。

该公式未考虑当驾驶阻力抵消驱动力的时候实际最大速度会低于这个速度的事实。

对实际可得速度的估算使用驾驶性能计算方法,其中一侧的空气阻力、滚动阻力和爬坡阻力与另一侧的牵引力相互抵消。

该计算方法可见1.8部分“驾驶阻力”。

对带有符合92/24/EEC规定的限速器的车辆,设计最高速度通常是85km/h。

计算示例:车辆: 33.430 6×6 BB 轮胎型号:315/80 R22.5 滚动圆周:3.280m 低速档传动比:13.80 高速档传动比:0.84 在最大发动机扭矩时的最小发动机速度:1.000/min 最大发动机速度:1.900/min 在公路应用中分动器G 172的速比:1.007 在非公路应用中分动器G 172的速比:1.652 最终传动比:4.00 要求进行下列解答: 1.在非公路应用中最大扭矩下的最小速度 2.没有限速器的情况下的理论最大速度解答1:解答2:第 1 页共 23 页可能的理论速度是115km/h,但有限速器时限制速度为90km/h。

(必须要考虑时,因为公差的原因,速度实际设定为89km/h。

) 1.2效率效率指动力输出与动力输入的比率。

由于动力输出总是小于动力输入,所以效率η总是<1或<100%。

公式20:效率当几个单元联接成一系列时,各自的效率相乘。

单个效率的计算示例如下:液压泵的效率η=0.7。

如果要求的公率输出Pab是20kW,功率输入Pzu该是多少?解答:多个效率的计算示例如下:液压泵的效率η1=0.7。

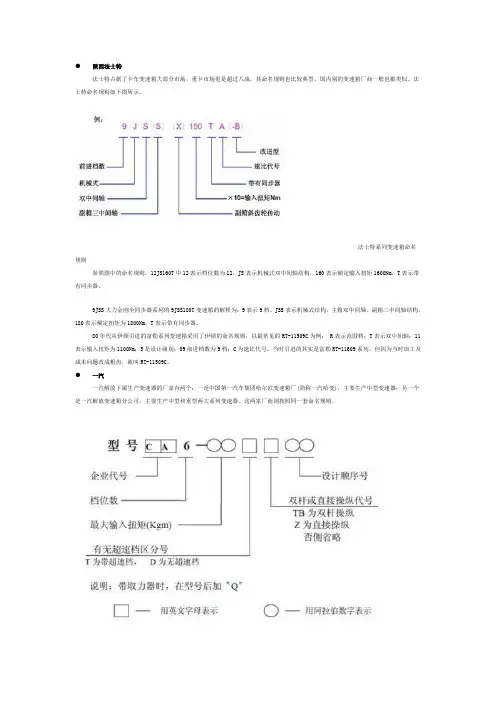

●陕西法士特法士特占据了卡车变速箱大部分市场,重卡市场更是超过八成,其命名规则也比较典型,国内别的变速箱厂商一般也都类似。

法士特命名规则如下图所示。

法士特系列变速箱命名规则参照图中的命名规则,12JS160T中12表示档位数为12,JS表示机械式双中间轴结构,160表示额定输入扭矩1600Nm,T表示带有同步器。

9JSS大力金刚全同步器系列的9JSS180T变速箱的解释为:9表示9档,JSS表示机械式结构,主箱双中间轴、副箱三中间轴结构,180表示额定扭矩为1800Nm,T表示带有同步器。

80年代从伊顿引进的富勒系列变速箱采用了伊顿的命名规则,以最常见的RT-11509C为例: R表示范围档;T表示双中间轴;11表示输入扭矩为1100Nm;5是设计级别;09前进档数为9档;C为速比代号。

当时引进的其实是富勒RT-11609系列,但因为当时加工及成本问题改成粗齿,就叫RT-11509C。

●一汽一汽解放下属生产变速器的厂家有两个:一是中国第一汽车集团哈尔滨变速箱厂(简称一汽哈变),主要生产中型变速器;另一个是一汽解放变速箱分公司,主要生产中型和重型两大系列变速器。

这两家厂商则按照同一套命名规则。

一汽变速箱命名规则以哈齿生产的CA6T135-85变速箱为例,它的解释为:CA表示一汽集团,6表示为6档变速箱,T表示带同步器,135则表示中心距为135mm,85表示最大输入扭矩为850Nm。

另外,还有之前与伊顿合作的FS10209系列,目前在J5、J6平台上推广使用,其命名规则请参考后面伊顿系列变速箱。

● 中国重汽中国重汽变速箱命名规则中国重汽自主研发的HW变速箱主要有HW18709、HW18710、HW20716三大系列,重汽自主研发的SmartShift-AMT(手自一体)技术使中国用户也能够享有国际高端重卡的操作舒适性。

以HW18710变速箱为例,HW表示中国重汽HW系列,18表示最大输入扭矩为1800Nm,7表示变速箱系列号,为重型变速器系列;10表示档位数为0。

轻卡速比计算公式在轻卡行业中,速比是一个非常重要的参数,它可以帮助我们了解车辆的性能表现以及燃油经济性。

速比是指发动机输出轴的转速与车轮转速之比,它反映了发动机的输出功率和车辆的速度关系。

通过速比的计算,我们可以更好地了解车辆在不同工况下的性能表现,从而为车辆的使用和维护提供参考依据。

轻卡速比计算公式是一个比较复杂的公式,它涉及到车辆的传动系统、轮胎直径、变速箱齿轮比等多个因素。

一般来说,速比的计算公式可以表示为:速比 = (发动机转速发动机输出轴齿轮比变速箱齿轮比) / (车轮直径π)。

其中,发动机转速是指发动机每分钟的转数,发动机输出轴齿轮比是指发动机输出轴齿轮与曲轴齿轮之间的传动比,变速箱齿轮比是指变速箱中不同挡位的齿轮传动比,车轮直径是指车轮的直径,π是一个常数,约等于3.14。

通过这个公式,我们可以计算出车辆在不同工况下的速比,从而了解车辆的性能表现。

在实际应用中,速比的计算可以帮助我们选择合适的车辆挡位以及合理控制车速,从而提高车辆的燃油经济性和行驶稳定性。

在进行速比计算时,需要注意一些细节问题。

首先,发动机转速需要根据实际工况进行测量,可以通过车载仪表或者专业测试设备进行测量。

其次,发动机输出轴齿轮比和变速箱齿轮比需要根据车辆的技术参数进行查询,这些参数通常可以在车辆的技术手册或者相关资料中找到。

最后,车轮直径需要根据实际车辆的轮胎尺寸进行测量,以确保计算结果的准确性。

除了速比的计算公式外,还有一些与速比相关的参数需要我们关注。

例如,车辆的最大扭矩和最大功率可以帮助我们更好地了解车辆的动力性能,从而为速比的计算提供更准确的数据。

此外,车辆的变速箱类型、传动方式、差速器齿轮比等也会对速比的计算产生影响,因此在进行速比计算时需要综合考虑这些因素。

在实际应用中,速比的计算可以帮助我们更好地了解车辆的性能表现,从而为车辆的使用和维护提供参考依据。

例如,通过速比的计算,我们可以选择合适的车速和挡位,从而提高车辆的燃油经济性和行驶稳定性。

机械制造工艺学课程设计说明书班级:0803学号:08201440308姓名:....指导教师: 2011.12.18目录一.序言二.零件的分析(一)零件的作用(二)零件的工艺分析三.工艺规程设计(三)确定毛坯的制造形式(四)基面的选择(五)制订工艺路线(六)机械加工余量,工序尺寸及毛坯尺寸确定(七)确定切削用量及基本工时四.参考文献序言机械制造工艺学课程设计是在大学全部基础课,技术基础课以及大部分专业课完成以后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们大学四年的的学习中占有重要地位.就我个人而言,希望能通过这次课程设计对自己即将从事的工作进行一次适应性训练,从中锻炼自己分析问题,解决问题的能力.由于能力有限,设计尚有诸多不足之处,恳请各位老师多多指教.二.零件的分析(一)零件的作用题目所给定的零件是解放汽车第四速及第五速变速叉,它位于变速箱中,主要重用是拨动变速箱中的齿轮,使汽车达到变速的目的. (二)零件的工艺分析此变速叉共有两组加工表面,它们之间有一定的位置要求,现分述如下:1.以Φ19045.00+mm 孔为中心的加工表面.这组加工表面包括:Φ19045.00+mm 孔及其倒角,孔上端尺寸为1624.00+mm 的槽,槽的外侧厚度为10.8mm 的两个侧面, Φ19045.00+mm 孔的上端距其中心12mm 的两个端面,还有孔下端M10的螺纹孔.2.以Φ82.210+mm 孔为中心的加工表面.这组加工表面包括: Φ82.210+mm 的孔及其倒角, Φ82.210+mm 的孔的侧面,距M10螺纹孔中心线63.7mm.这两组加工表面有着一定的位置要求,主要是:Φ82.210+mm 孔与其外端面垂直度公差为0.1mm.由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助专用夹具加工另一组表面,并保证他们之间的位置精度要求.三. 工艺规程设计(一) 确定毛坯的制造形式零件材料为20钢,零件经常拨动齿轮承受变载荷和冲击性载荷,因此应选用锻件,以使金属纤维尽量不被切断,保证零件工作可靠.因为为大批量生产,且零件的轮廓尺寸不大,故采用模锻成型.这从提高生产率,保证加工精度上考虑,也是应该的. (二) 基面的选择基面选择是工艺规程设计中的重要工作之一,它对零件的生产是非常重要的.1.粗基准的选择现选取Φ19045.00+mm 孔的外轮廓不加工面作为粗基准,利用一组共两个V 形块夹持外轮廓做为主要定位面,以消除自由度.2.精基准的选择主要考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复. (三) 制订工艺路线制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度的技术要求能得到合理的保证.爱生产纲领已确定为大批量生产的条件下,可以考虑采用万能性机床以及专用夹具,并尽量使工序集中来提高生产率.除此之外,还应当考虑经济效果,以便使生产成本尽量降低. 工艺路线工序Ⅰ 粗铣1624.00+mm 槽,以Φ19045.00+mm 孔定位. 工序Ⅱ 粗铣1624.00+mm 槽的两侧面,以Φ19045.00+mm 孔定位. 工序Ⅲ 粗铣距Φ19045.00+mm 中心12mm 的两个端面,以Φ19045.00+mm 孔及1624.00+mm 槽底为基准.工序Ⅳ 1624.00+mm 槽两端1.5*450倒角. 工序Ⅴ 钻铰Φ19045.00+mm 孔并倒角.工序Ⅵ 钻距槽(1624.00+mm)12mm 底面M10螺纹孔并倒角.工序Ⅶ 攻螺纹M10.工序Ⅷ 粗铣Φ82.210+mm 孔的两端面. 工序Ⅸ 粗镗Φ81.710+mm 孔. 工序Ⅹ 精镗Φ82.210+mm 孔. 工序Ⅺ Φ82.210+mm 孔1*450倒角 工序Ⅻ 精铣Φ82.210+mm 孔的两端面.工序ⅩⅢ 终检.上述方案主要是以Φ19045.00+mm 孔位基准,来加工1624.00+mm 槽,M10螺纹,槽的两侧面,这样可以修正由于基准不重合造成的加工误差,同时也照顾了加工路线方便的特点,因此最终确定如下:工序Ⅰ 粗铣1624.00+mm 槽,以Φ19045.00+mm 孔的外轮廓为粗基准定位,选用XA6132型万能升降台铣床及专用夹具.工序Ⅱ 粗铣1624.00+mm 槽的两侧面,以Φ19045.00+mm 孔的外轮廓以及距槽底32mm 的面为基准,选用XA6132型万能升降台铣床及专用夹具.工序Ⅲ 粗铣Φ19045.00+mm 孔上端两端面,以Φ19045.00+mm 孔定位,选用XA6132型万能升降台铣床及专用夹具.工序Ⅳ 1624.00+mm 槽1.5*450倒角,选用C620-1车床及专用夹具. 工序Ⅴ 钻铰Φ19045.00+mm 孔并倒角.以Φ19045.00+mm 孔及端面定位,选用Z5125立式钻床及专用夹具.工序Ⅵ 钻距槽(1624.00+mm)12mm 底面M10螺纹孔并倒角.以Φ19045.00+mm 孔及1624.00+mm 槽底定位,选用Z5125立式钻床及专用夹具.工序Ⅶ 攻螺纹M10.工序Ⅷ 粗铣Φ82.210+mm 孔的两端面.以Φ19045.00+mm 孔定位,选用XA6132型万能升降台铣床及专用夹具.工序Ⅸ 粗镗Φ81.710+mm 孔.以Φ19045.00+mm 孔及距中心线63.7mm 的面为基准,选用T740双面卧式金刚镗床及专用夹具.工序Ⅹ 精镗Φ82.210+mm 孔. .以Φ19045.00+mm 孔及距中心线63.7mm的面为基准,选用T740双面卧式金刚镗床及专用夹具.工序Ⅺ Φ82.210+mm 孔1*450倒角.选用C620-1型车床及专用夹具. 工序Ⅻ 精铣Φ82.210+mm 孔的两端面. 以Φ19045.00+mm 孔定位,选用XA6132型万能升降台铣床及专用夹具.工序ⅩⅢ 终检.(四) 机械加工余量,工序尺寸及毛坯尺寸确定.“变速叉”零件材料为20钢,毛坯重量约1.5Kg,生产类型为大批量生产,采用锻锤上合模锻毛坯.根据上述资料及加工工艺,分别确定各加工表面的机加工余量,工序尺寸及毛坯尺寸如下:1. 1624.00+mm 槽参照<<机械加工工艺手册>>表3.1-56,因为其公差等级太低,可直接铣. 2. 槽的侧面参照<<机械加工工艺手册>>表3.1-56,其加工余量Z=2mm.3. Φ19045.00+mm 孔的两个上端面参照<<机械加工工艺手册>>表3.1-56, 其加工余量Z=2mm.4. Φ82.210+mm 孔的两侧面,铣削公差-0.22mm.参照<<机械加工工艺手册>>表3.1-56, 其加工余量Z=2mm.精铣余量:单边0.7mm(见<<工艺设计手册>>表8-31),铣削余量:Z=2.0-0.7=1.3mm,锻件偏差3.15.0+-mm 。

2010年解放对自卸车进行了重新的梳理,价格形成了体系。

驾驶室作为一个总成进行了统一定义。

销售品种更加集中。

代表中国重卡最先进技术水平的J6P 6*4、8*4自卸全系列投放市场;矿山偏置驾驶室产品更加完善,匹配6DM11升发动机,350轮边减速桥成为国内同类产品中配置最高的产品;轻量化的J5M 8*4自卸车经过重新匹配,自重9吨以内,性价比最优;奥威6*4、8*4在维持原有配置基础上,匹配6DL2发动机产品全部匹配美国JABCO 发动机制动和排气制动阀,坡路制动性能大大提升;奥威6*4经济型自卸产品,匹配简化内饰驾驶室、道依茨280马力发动机、290轮减桥,主要适用于城市环卫、垃圾清运、高速公路建设。

1.J6P 8×4 自卸说明:驾驶室:全浮平顶驾驶室(2490、螺簧悬置、空气悬浮驾驶员座椅、机械式副驾驶座椅、电动举升、手动玻璃升降、手动后视镜、普通门锁、收音机、MP3、普通仪表、自动空调、离合歇脚踏板)。

选装高顶加价2052元、电动玻璃升降、电动后视镜、遥控门锁加价2052元;选装单排驾驶室与排半驾驶室同价。

发动机:匹配CA6DL2-35E3F9升发动机,2010年解放为提高制动能力,标配发动机制动。

选装CA6DL2-35E3博世电控共轨加价10328元。

为适应大马力、大排量的市场趋势,推出匹配11升发动机CA6DM2-37E3F,博世电控共轨加价10328元,标配发动机制动,制动能力强。

离合器:匹配ф430加强型离合器变速器:匹配CA10TA变速器,最大输入扭矩1900Nm,十个前进挡,头档速比14.73重载起步能力强;副箱加强,使用寿命长,换挡轻便。

可选装CA10TA超速档变速箱;选装陕齿12JSD160变速箱加价6005元。

后桥:匹配300轮减桥,速比5.769/5.128。

车架:匹配国内最宽截面的865mm等宽车架,300*80*(8+8+5),承载能力强。

特殊需要超载的区域可以选装300*80*(8+8+8+5)加强型四层车架,加价4203元。

【市场前瞻】:目前国内重型变速器技术发展现状近年来,我国重卡主要以驾驶室的更新换代为主,新产品重视的是驾驶室造型的新颖性及其内部的舒适性。

然而,当相对豪华和舒适的驾驶室成为普遍基本属性的情况下,行业所关注的重点不再是“长相”而是“内涵”。

因为,如果缺乏“内涵”而仅靠“长相”来提高产品竞争力、来吸引消费者,已非易事。

在市场需求发生重大变化的背景下,近年来,重卡的产品研发更加注重提升“内涵”——产品性能。

在与重卡“内涵”密切相关的多种性能中,动力性和经济性成为目前用户关注的焦点、产品销售的卖点。

因此,各重卡企业都不约而同地将产品研发的方向,转向了底盘特别是动力系统总成的升级换代。

在动力系统总成升级换代的过程中,与大功率重型发动机一样,重型变速器的研发与应用也已成为关注的重点。

商用车变速器重、中、轻型如何划分,目前国内虽然尚无明确的划分标准,但业内通常将标定输入扭矩在900N•m以上的汽车变速器称为重型变速器,主要是指匹配于重型卡车及大型客车的变速器总成。

通过对重卡新品的观察及对市场主流车型的分析发现,总体而言,我国重型变速器产品技术目前呈现一种多挡化、轻量化和自动化的发展局面。

1. 变速器多挡化、轻量化和自动化发展现状1.1 变速器多挡化在重卡发动机向大功率方向发展的同时,对多挡位重型变速器的需求也在与日俱增。

一直以来,我国中重型商用车所用的变速器几乎都是7挡、8挡和9挡,而且采用9挡及9挡以上变速器的商用车少之又少。

然而,在近年来上市的重型卡车中,配置9挡变速器的车型明显增多,而且配置12挡甚至16挡变速器的车型也在增加。

近年来,国内主流重卡新产品变速器的配置情况,见表1。

2010年一季度重卡市场构成表明,10挡以上变速器的销量大于往年。

法士特的销售数据显示,在该公司的各类产品中,两年前推出的12挡、16挡等高挡位变速器,每月销量均保持在2万台左右,其小小10挡等变速器的销量也比较大。

印证了重型变速器多挡化的这一发展趋势局面,从国外的发展情况来看,我国重型变速器的多挡化是必然的发展方向。

货车改速比计算公式货车改速比是指改变车辆传动比例以提高车辆性能和燃油经济性的一种方式。

通过改变车辆的传动比例,可以使车辆在不同工况下具有更好的动力输出和燃油经济性。

货车改速比的计算需要考虑车辆的动力输出、传动系统的结构和工作原理等因素,因此需要一定的计算公式来指导实际操作。

货车改速比计算公式可以分为两个部分,传动比的计算和改速比的计算。

传动比是指发动机转速与车轮转速的比值,它决定了车辆在不同速度下的动力输出。

改速比是指在不改变发动机转速的情况下改变车辆的传动比例,以提高车辆的性能和燃油经济性。

传动比的计算公式为:传动比 = 车轮周长 / 发动机转数。

其中,车轮周长是指车轮一周的周长,发动机转数是指发动机每分钟的转数。

通过计算传动比,可以得到车辆在不同速度下的传动比例,从而确定改速比的具体数值。

改速比的计算公式为:改速比 = 新传动比 / 旧传动比。

其中,新传动比是指改变后的传动比,旧传动比是指改变前的传动比。

通过计算改速比,可以确定车辆传动系统的改变程度,从而达到提高车辆性能和燃油经济性的目的。

在实际操作中,货车改速比的计算需要考虑车辆的具体情况和传动系统的结构。

首先需要确定车辆的发动机转速和车轮转速,然后计算传动比和改速比。

在计算过程中,还需要考虑车辆的实际使用情况和所需的性能指标,以确定最合适的改速比。

除了计算公式外,货车改速比的计算还需要考虑以下几个因素:1. 车辆的实际使用情况。

不同的货车在不同的工况下需要不同的传动比例,因此需要根据车辆的实际使用情况确定最合适的改速比。

2. 传动系统的结构和工作原理。

不同的传动系统具有不同的结构和工作原理,因此在计算改速比时需要考虑传动系统的特点和限制。

3. 车辆的性能指标。

改速比的计算需要考虑车辆的性能指标,如加速性能、爬坡能力和燃油经济性等,以确定最合适的改速比。

在实际操作中,货车改速比的计算需要结合以上因素,通过计算公式确定最合适的改速比,从而提高车辆的性能和燃油经济性。

最高车速计算车型说明:北汽有限北京牌/6x4/336PS/牵引车/F12变速器/12.00R20轮胎/双减桥4.266基本参数:整备质量9660kg允许最大总重量G=100000kg=980000N发动机:潍柴WP10.336,336PS/2200RPM,1250NM/1200-1600RPM变速器:12JSD160T速比表(r g)中后桥:速比r0=4.266轮胎:12.00R20,滚动半径=Fd/(2π)=1.125*3.05/(2*3.14)=0.546m其中:F为计算常数,子午胎=3.05,斜交胎=2.99,d为自由直径。

总传动效率ηT=0.83空气阻力系数C D=0.7迎风面积A=7.8m2根据汽车行驶方程式,当车辆的最大驱动力与其受到的总阻力平衡时,车辆达到最大车速。

即F t=F f+F w+F i+F j式中F t----汽车驱动力,N;F f----滚动阻力,N,F f=fG,f=0.0076+0.000056V a(式中f为滚动阻力系数,G为车辆重量,V a为行驶速度);F W----空气阻力,N;F i----坡度阻力,N,求最大车速时设汽车在水平路面行驶,故F i=0;F j----加速阻力,N,求最大车速时设汽车加速度为零,故F j=0。

因此汽车在相应车况达到最大车速时行驶方程式可改写为:F t=F f+F w→ M p i g i0ηt/r = fG+C d AV a2/21.15→ M p i g i0ηt/r = (0.0076+0.000056V a)G+ C d AV a2/21.15式中M p----发动机输出扭矩,Nm从发动机万用特性可读出下表:i g----变速器传动比,直接档=1,11档=1.28;i0----主减速器传动比,=4.266;ηt----传动系总效率,0.83;r ---- 车轮滚动半径,m,按12.00-20轮胎,r=Fd/(2π)=3.05*1.125/2/3.14=0.546G----汽车总重量,N,100t=980000NC d----空气阻力系数,取0.7A----迎风面积,m2,北京牌重卡车约为7.8 m2V a----行驶速度,km/h,=0.377rn/ (i g i0),式中,r—轮胎滚动半径,m;n—发动机转速,rpm;i g–变速器速比;i0—驱动桥速比。

常用汽车速比计算公式在汽车的传动系统中,速比是一个重要的参数,它决定了车辆在不同速度下的转速和扭矩输出。

了解速比的计算方法对于汽车的性能调校和改装非常重要。

本文将介绍常用的汽车速比计算公式,并对其应用进行详细说明。

一、速比的概念。

速比是指汽车传动系统中两个轴之间的转速比。

在汽车的传动系统中,通常会有多个齿轮或齿轮组成的传动装置,通过这些传动装置可以改变发动机输出的转速和扭矩,从而实现不同速度下的动力输出。

速比是用来描述这些传动装置之间的转速比的一个重要参数。

二、常用的速比计算公式。

1. 齿轮传动的速比计算公式。

在汽车的传动系统中,齿轮传动是最常见的一种传动方式。

对于两个齿轮之间的速比,可以使用以下的计算公式:速比 = 驱动齿轮的齿数 / 被动齿轮的齿数。

其中,驱动齿轮是指输入动力的齿轮,被动齿轮是指输出动力的齿轮。

通过这个公式,可以很容易地计算出两个齿轮之间的速比。

2. 变速箱的速比计算公式。

在汽车的传动系统中,变速箱是一个非常重要的传动装置,它可以通过改变齿轮的组合来实现不同速度下的动力输出。

对于变速箱的速比,可以使用以下的计算公式:速比 = 变速箱输出轴的转速 / 变速箱输入轴的转速。

通过这个公式,可以计算出变速箱不同档位下的速比,从而了解车辆在不同速度下的动力输出情况。

三、速比的应用。

1. 车辆性能调校。

了解车辆传动系统的速比可以帮助进行车辆性能调校。

通过改变齿轮传动或者变速箱的速比,可以实现不同速度下的动力输出调整,从而提高车辆的加速性能或者经济性能。

2. 改装和升级。

对于一些汽车爱好者来说,他们会对车辆的传动系统进行改装和升级,以提高车辆的性能。

了解速比的计算方法可以帮助他们选择合适的齿轮传动或者变速箱组合,从而实现车辆性能的提升。

3. 节能减排。

对于一些专注于节能减排的车辆制造商来说,他们会通过改变车辆传动系统的速比来实现节能减排的目的。

通过降低车辆在高速行驶时的转速,可以减少燃油消耗和排放量,从而实现节能减排的目的。

法士特变

各挡

速比

重量(Kg)

注油

量

(L)

结构特点1

23456789101112倒11212JS160T 1600280260014.269.78 6.7 4.58 3.77 3.11 2.58 2.13 1.77 1.46 1.21113.663601612

12JS160TA

1600

280

2600

14.26

9.78

6.7

4.58

3.11

2.57

2.13 1.76

1.46

1.21

1

0.83

13.66

360

16

结 构

特 点123456789倒99JS135B 1350243260011.02 6.55 4.64 3.36 2.71 1.95 1.3810.8111.5227012.5

双中间

轴,副

9RTO-11509F 1490265260010.06 6.71 4.92 3.36 2.652 1.47

1

0.7910.5126712

9RT-11509C 1490265260012.428.29 6.08 4.53 3.36 2.47 1.81 1.35112.9927012

99JS119(T)1190220260012.118.08 5.93 4.42 3.36 2.41 1.76 1.32112.6625513

9

9JS119A

1190

220

2600

11.02

6.55

4.64

3.36

2.46

1.95

1.38

1

0.73

11.52

25513

车辆速度计算表

发动机转速变速箱最高档速比变速箱最低档速比倒档速比后桥速比轮胎半径

最高档车速(公里/小时)101.0916000.8111.0211.52 4.420.6

最低档车速(公里/小时)7.43倒档车速(公里/小时)

7.11

车辆信息

发动机型号

变速箱型号后桥型号17位车型码WP10.270NE31

9JS135B

冲焊轮减桥 单桥

Q043F247H4CA91JA5

档位数

型号

扭矩(NM)输入功率(KW)额定转速(rpm)双中间轴,全同步

档位数

型号

扭矩(NM)输入功率(KW)额定转速(rpm)

各 挡 速 比

重量(Kg)注油量(L)

双中间轴,副

箱同步器双中间轴,副

箱同步器双中间轴,副

箱同步器双中间轴,副

箱同步器

一汽。