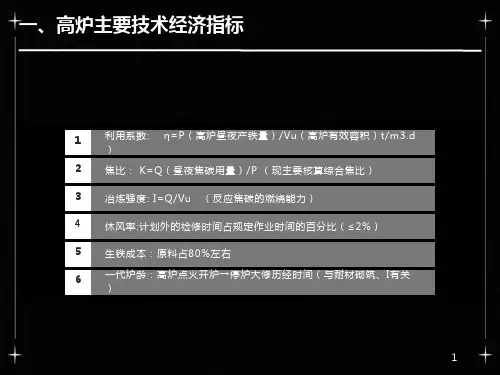

炼铁原理与工艺

- 格式:pptx

- 大小:1.75 MB

- 文档页数:69

炼铁生产的原理

炼铁生产的原理是将铁矿石经过高温还原反应,将其中的铁元素

分离出来,制成纯铁。

这是钢铁生产的基础工艺之一,也是工业中广

泛采用的重要生产工艺之一。

炼铁的过程是一个复杂的物理化学过程,包含了多个步骤。

首先,需要选取适当的铁矿石原料,并且对其进行预处理,去除其中的杂质

和含水量。

然后,将铁矿石原料送入高炉,进行还原反应。

这个还原反应是指将铁矿石中的氧化铁还原成纯铁,反应公式为:Fe2O3 + 3CO → 2Fe + 3CO2。

在高炉内,铁矿石原料受热分解,其中

的氧化铁在高温下与碳还原成纯铁,同时也会产生大量的热能和CO2

等废气。

炼铁的过程中,需要加入一些焦炭和石灰石等辅助材料。

焦炭可

以提供还原反应所需的碳元素,而石灰石可以吸附氧化铁并产生渣,

保证铁水的纯度和质量。

在高炉内,铁矿石经过还原反应,产生的纯铁不断向下深入,落

入高炉底部的铁口中,流成一滩熔融态的铁水。

在此时,需要对铁水

进行加工和处理,包括分离渣和精炼纯铁等工艺过程。

其中,渣是指铁矿石原料中含有的其他杂质和氧化铁等物质,需

要通过熔炼和过滤等方法分离出来。

精炼纯铁则是将铁水在高温下再

次熔炼,去除其中的硫、磷等杂质元素,从而获得更高纯度的铁。

总之,炼铁是一项复杂的生产工艺,涉及多种物理化学原理。

通

过对铁矿石原料的各种处理和加工,再通过高温还原反应和分离处理,最终获得高品质的纯铁,为钢铁生产提供了重要的基础材料。

炼铁过程本质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接复原法、熔融复原法等,其原理是矿石在特定的氛围中(复原物质CO、H2、C;适合温度等)经过物化反响获得复原后的生铁。

生铁除了少部分用于锻造外,绝大多半是作为炼钢原料。

1、高炉炼铁的冶炼原理(应用最多的)一)炼铁的原理(如何从铁矿石中炼出铁)用复原剂将铁矿石中的铁氧化物复原成金属铁。

铁氧化物(Fe2O3、Fe3O4、FeO)+复原剂(C、CO、H2)铁( Fe)二)炼铁的方法(1)直接复原法(非高炉炼铁法)(2)高炉炼铁法(主要方法)三)高炉炼铁的原料及其作用(1)铁矿石:(烧结矿、球团矿)供给铁元素。

冶炼一吨铁大概需要— 2吨矿石。

(2)焦碳:冶炼一吨铁大概需要 500Kg 焦炭。

供给热量;供给复原剂;作料柱的骨架。

(3)熔剂:(石灰石、白云石、萤石)使炉渣融化为液体;去除有害元素硫( S)。

(4)空气:为焦碳焚烧供给氧。

2、工艺流程生铁的冶炼虽原理同样,但因为方法不一样、冶炼设施不一样,因此工艺流程也不一样。

下边分别简单予以介绍。

高炉生产是连续进行的。

一代高炉(从开炉到大修停炉为一代)能连续生产几年到十几年。

生产时,从炉顶(一般炉顶是由料种与料斗构成,现代化高炉是钟阀炉顶和无料钟炉顶)不停地装入铁矿石、焦炭、熔剂,从高炉下部的风口吹进热风( 1000~1300 摄氏度),喷入油、煤或天然气等燃料。

装入高炉中的铁矿石,主假如铁和氧的化合物。

在高温下,焦炭中和喷吹物中的碳及碳焚烧生成的一氧化碳将铁矿石中的氧争夺出来,获得铁,这个过程叫做复原。

铁矿石经过复原反响炼出生铁,铁水从出铁口放出。

铁矿石中的脉石、焦炭及喷吹物中的灰分与加入炉内的石灰石等熔剂联合生成炉渣,从出铁口和出渣口分别排出。

煤气从炉顶导出,经除尘后,作为工业用煤气。

现代化高炉还能够利用炉顶的高压,用导出的部分煤气发电。

生铁是高炉产品(指高炉冶炼生铁),而高炉的产品不不过生铁,还有锰铁等,属于铁合金产品。

高炉炼铁的原理及工艺流程

高炉炼铁是钢铁生产中最常见的一种方式,其原理主要在于利用高炉内部燃烧的煤气在高温下和铁矿石发生反应,最终得到铁和炉渣两种产物,从而实现炼铁的目的。

下面将详细介绍高炉炼铁的工艺流程和部分原理。

原料准备

高炉炼铁的原料主要有三种,即铁矿石、焦炭和石灰石。

这些原料在高炉内部经过一系列的化学反应,最终生成熔融的铁和炉渣。

其中铁矿石是主要原料,焦炭用作还原剂和燃料,石灰石则用于与炉渣反应形成石灰渣。

高炉炼铁的工艺流程

1.炼铁原料的装入在炼铁过程中,将铁矿石、焦炭和石灰石按一定的

配比装入高炉中,同时通过风口进风,使炉内火焰熊熊燃烧,产生高温环境。

2.还原反应在高温下,焦炭发生还原反应,将铁矿石中的氧化铁还原

为金属铁,并释放出一定量的一氧化碳。

还原反应主要是以下几个反应:–Fe₂O₃ + 3C → 2Fe + 3CO

–Fe₃O₄ + 4C → 3Fe + 4CO

3.炉渣过程在高炉中,石灰石和炉渣发生反应,形成石灰渣,同时起

到熔化炉渣、减少粘度、保护炉壁等作用。

4.铁水的收取熔化的铁在炉底逐渐积聚形成铁水,通过铁口和排渣口

将铁水和炉渣分离,最终得到熔融的铁水。

5.炉渣处理在高炉炼铁过程中,会产生大量的炉渣,炉渣中含有较多

的有用金属成分,因此需要对炉渣进行回收和处置,以充分利用资源。

结语

高炉炼铁是钢铁生产中不可或缺的重要环节,它通过将铁矿石等原料在高温环境下进行还原反应,最终得到纯净的铁水。

虽然高炉炼铁的工艺流程复杂,但是在工程实践中已得到广泛应用,为钢铁产业的发展提供了坚实的基础。

炼铁原理与工艺炼铁是将铁矿石经过一系列的物理和化学变化,最终得到纯铁的过程。

它是钢铁工业的基础生产工艺,也是现代工业化不可或缺的一环。

炼铁的原理和工艺经过长时间的发展和改进,已经非常成熟和高效。

炼铁的原理主要包括铁矿石还原和熔融两个过程。

首先是铁矿石的还原,即将铁矿石中的氧化铁还原为金属铁。

这一过程通常使用焦炭作为还原剂,通过高温和还原剂的作用,将铁矿石中的氧化铁还原为金属铁。

还原反应的化学方程式为:Fe2O3 + 3C = 2Fe + 3CO。

在这个反应中,焦炭中的碳与氧化铁发生反应,生成金属铁和一氧化碳。

还原后的金属铁并不是纯铁,还含有一些杂质,如硅、锰、磷等。

因此,还需要进行二次处理,即熔融。

熔融是将还原后的金属铁与其他添加剂一起加热到高温,使其融化并进行反应。

熔融的目的是去除杂质,并加入适量的合金元素,以提高铁的性能。

通常加入的合金元素有碳、铬、镍等。

熔融过程中,炉温要达到1600℃以上,使铁液中的杂质和氧化物被还原和脱离,形成纯净的铁水。

炼铁的工艺包括高炉法和直接还原法两种。

高炉法是目前应用最广泛的炼铁工艺,它使用高炉作为主要设备。

高炉法的工艺流程一般包括炉料的装入、预热、还原和熔融等过程。

炉料主要由铁矿石、焦炭和石灰石组成,其中焦炭是还原剂,石灰石用于脱硫。

在高炉中,炉料从顶部装入,燃料从底部喷入,通过燃烧产生的高温将铁矿石还原和熔化。

熔融的铁水经过除渣、出铁等处理后,得到纯铁。

直接还原法是近年来发展起来的一种新型炼铁工艺。

它通过在直接还原炉中加热还原剂和铁矿石,将铁矿石直接还原为金属铁。

这种工艺省去了高炉的熔融步骤,节约了能源和时间。

直接还原法适用于一些高品质的铁矿石,能够生产出高品质的铁水。

炼铁的原理和工艺的发展离不开现代化的科学技术和工艺装备的进步。

随着炼铁技术的不断改进,炼铁工艺变得更加高效、环保和节能。

新型的炼铁工艺,如高炉煤气脱硫、废气脱硝等技术的应用,使得炼铁过程中的废气和废水得到了有效的处理和利用,减少了对环境的污染。

炼铁的原理

炼铁是最古老的一种金属加工方式,被用来制造工具和武器。

自古以来,它一直被认为是重要的金属加工工艺。

炼铁的原理是,从矿石中提取铁,并通过高温熔炼将其转变成铁。

炼铁过程主要包括矿石加工、焙烧分解、熔炼提取和铸造冷却四个步骤。

首先,将矿石经过研磨、细碎和筛选等加工后分解成小颗粒,然后将其加入焙烧炉中,在高温环境中进行熔炼,提取铁,然后将铁倒入铸模中,形成铸件。

最后,将铸件冷却,然后就可以使用了。

炼铁可以制造出高质量的金属铸件,具有良好的耐热性、耐腐蚀性和耐冲击性。

炼铁还可以用来制造工具和武器,如农具、铲子、斧头和剑等。

这些工具和武器可以帮助人们完成日常工作和保护自己。

炼铁的原理至今仍然被广泛应用,这种古老的方式也可以改良,使之更加有效地制造出高质量的金属制品。

同时,由于炼铁的方式使用的是更加环保的燃料,所以这种方式对环境的影响也较小。

此外,由于炼铁的方法不需要特殊的设备,也不需要高昂的费用,因此在发展中国家仍然是一种可行且受欢迎的加工方式。

总之,炼铁是一种古老而又经久不衰的加工方式,它可以制造出高质量的金属制品,并且不会对环境造成太大的影响。

炼铁的原理化学反应炼铁是指将铁矿石经过高温还原反应,从中提取出金属铁的过程。

炼铁是工业生产中非常重要的环节,铁是一种重要的结构材料,广泛用于建筑、制造业等领域。

炼铁的原理可以归纳为以下几个方面:铁矿石的还原、熔化和分离。

以下将详细介绍每个步骤的化学反应。

首先,铁矿石中主要含有的铁矿石是铁石和赤铁矿(化学式为Fe2O3)。

铁石和赤铁矿中的铁是以三价和二价状态存在的。

在炼铁的过程中,需要将三价铁还原成二价铁,这个还原反应可以表示为:Fe2O3 + 3CO →2Fe + 3CO2这个反应是一个热力学上的可行反应,也是炼铁最关键的一步。

还原反应需要提供足够高的温度和适当的还原剂,常用的还原剂为一氧化碳(CO)或水蒸气(H2O)。

在高温下,一氧化碳和水蒸气能够与铁石或赤铁矿中的氧气反应,将氧还原成水蒸气或二氧化碳,从而将铁的价态从三价还原为二价。

其次,还原反应发生后得到的二价铁就是我们所需的金属铁。

二价铁随着高温的升高逐渐熔化,形成熔融铁。

熔融铁中还会含有少量的不纯物,如硫、磷等。

为了降低不纯物的含量,需要通过添加矿石、焦碳等还原剂进行除杂。

此外,炼铁过程中还需要加入熔剂,主要是石灰石(CaCO3)或白云石(MgCO3)。

这些矿石在高温下能够与熔融铁中的硫反应生成硫化物,并与矿渣分离。

化学反应如下:CaCO3 + FeS →CaS + FeO + CO2最后,熔融铁和矿渣在高温下会分离。

铁较重,所以砂岩矿石中主要含有铁,矿渣剩余的则是一些杂质。

分离的目的是将金属铁从其他杂质中分离出来,进一步提高纯度。

总结起来,炼铁的原理主要包括矿石的还原、熔化和分离。

还原反应将铁矿石中的三价铁还原成二价铁,熔化反应将二价铁熔化成熔融铁,分离反应将熔融铁与矿渣分离。

这些过程中涉及到的化学反应需要提供高温、适当的还原剂和熔剂,以及通过添加矿石除杂等方法来实现铁的提取和纯化。

炼铁是一项复杂而重要的工艺,这些步骤中的化学反应确保了金属铁的提取和纯化过程。

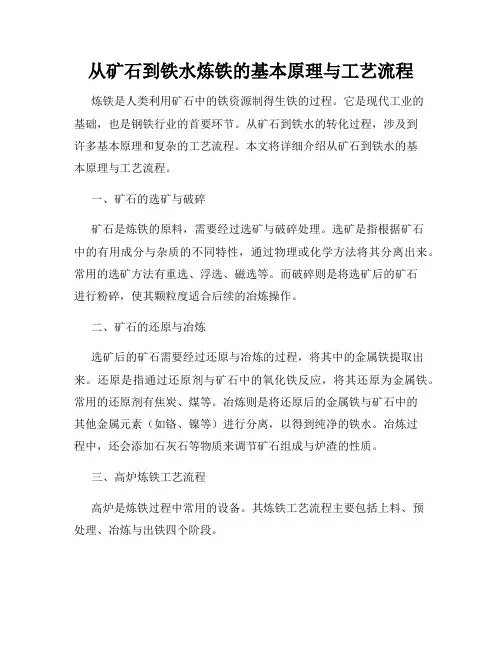

从矿石到铁水炼铁的基本原理与工艺流程炼铁是人类利用矿石中的铁资源制得生铁的过程。

它是现代工业的基础,也是钢铁行业的首要环节。

从矿石到铁水的转化过程,涉及到许多基本原理和复杂的工艺流程。

本文将详细介绍从矿石到铁水的基本原理与工艺流程。

一、矿石的选矿与破碎矿石是炼铁的原料,需要经过选矿与破碎处理。

选矿是指根据矿石中的有用成分与杂质的不同特性,通过物理或化学方法将其分离出来。

常用的选矿方法有重选、浮选、磁选等。

而破碎则是将选矿后的矿石进行粉碎,使其颗粒度适合后续的冶炼操作。

二、矿石的还原与冶炼选矿后的矿石需要经过还原与冶炼的过程,将其中的金属铁提取出来。

还原是指通过还原剂与矿石中的氧化铁反应,将其还原为金属铁。

常用的还原剂有焦炭、煤等。

冶炼则是将还原后的金属铁与矿石中的其他金属元素(如铬、镍等)进行分离,以得到纯净的铁水。

冶炼过程中,还会添加石灰石等物质来调节矿石组成与炉渣的性质。

三、高炉炼铁工艺流程高炉是炼铁过程中常用的设备。

其炼铁工艺流程主要包括上料、预处理、冶炼与出铁四个阶段。

1. 上料:在高炉上料阶段,经过破碎处理的矿石、焦炭和烧结矿等原料从顶部被装入高炉。

2. 预处理:在高炉的预处理阶段,焦炭在高炉炉缸中燃烧,产生的热量使矿石中的还原反应开始进行。

同时,也会加入通风设备,控制高炉内的气流与温度。

3. 冶炼:冶炼阶段是整个炼铁过程中最关键的环节。

在高炉内,矿石被加热至高温状态,焦炭中的还原剂与矿石中的氧化铁发生反应,生成金属铁。

同时,高炉内的其他金属元素也被还原出来,并与金属铁分离。

4. 出铁:当高炉内的炉渣和金属铁达到一定水平时,就会进行出铁操作。

通过高炉底部的铁口,流出熔化的金属铁和炉渣,分离后得到纯净的铁水。

四、转炉炼铁工艺流程除了高炉,转炉也是常用的炼铁设备之一。

转炉炼铁工艺流程相对于高炉有所差异。

1. 上料:转炉炼铁的上料阶段,将矿石、烧结矿和废钢等原料装入转炉。

2. 预处理:预处理阶段通过燃烧废气来加热转炉,提升温度。

炼铁的有关知识点总结1. 炼铁的历史炼铁的历史可以追溯至公元前1500年左右,最早的炼铁方法是地窑炼铁。

这种方法是将铁矿石和木炭放入一个地下的坑中,然后点燃木炭,使其产生高温,最终将铁矿石中的铁粉还原成铁。

地窑炼铁过程繁杂,效率低下,而且对环境的污染也很严重。

随着时间的推移,人们逐渐发展出了更加高效的炼铁方法,例如高炉、转炉和直接还原炼铁法等。

2. 炼铁的原理炼铁的原理是利用高温将铁矿石中的氧化铁还原为金属铁。

一般而言,铁矿石主要是以氧化铁的形式存在的,例如赤铁矿和磁铁矿等。

在高温下,木炭、焦炭或其他还原剂会和铁矿石发生化学反应,使氧化铁脱氧,生成金属铁。

这个过程需要高温和一定程度的还原条件,所以通常是在高炉或还原炉中完成的。

3. 炼铁的工艺炼铁的工艺主要有高炉法、直接还原炼铁法和电炉法等。

高炉法是最常用的炼铁方法,其原理是将炼铁生料(铁矿石、焦炭和石灰石)从高炉的上部装入,然后从下部喷入高炉煤气或煤粉,使其在高炉内燃烧,产生高温和还原气体,使铁矿石中的氧化铁还原为金属铁。

直接还原炼铁法是将铁矿石和还原剂(如天然气、发电厂废气等)直接放入还原炉中,通过燃烧产生的热量和还原气体将铁矿石中的氧化铁还原为金属铁。

电炉法是利用电力将铁矿石还原成金属铁的方法,这种方法通常适用于石墨炉和电弧炉等。

4. 炼铁原料炼铁的原料主要包括铁矿石、焦炭和石灰石。

铁矿石是炼铁的主要原料,根据成分和性质的不同,可以分为赤铁矿、磁铁矿、褐铁矿和菱铁矿等。

焦炭是还原剂和燃料,可以提供高温和还原气体。

石灰石的作用是将高炉中产生的硅酸盐和磷酸盐等非金属杂质转化为易于分离的渣,同时也可以吸收炉内的二氧化硫等有害气体。

5. 炼铁的环保技术炼铁工艺产生的废气和炉渣对环境造成了很大的污染,所以炼铁企业必须采取一系列的环保措施来减少污染。

其中,主要的技术包括炉顶除尘、烟气脱硫和脱氮、烟尘、CO2等废气的回收利用等。

另外,炼铁企业也可以采用先进的清洁生产技术和设备,例如高炉炼铁的热风炉燃烧技术、高炉余热发电技术、高炉煤气干法除尘技术等,来降低炼铁过程中的能耗和污染物排放。

一、炼铁的基本原理1. 矿石的结构与成分:炼铁的原料主要是铁矿石,常见的铁矿石包括赤铁矿、褐铁矿、磁铁矿和菱铁矿等。

这些矿石中含有的主要元素是铁和非铁金属元素,如锰、铬、钒等。

2. 冶炼反应:炼铁的冶炼过程主要包括矿石的还原、熔化和分离等过程。

在高温条件下,矿石中的氧化铁会被还原成金属铁,同时与其他金属元素形成合金,在熔融状态下分离出来。

3. 炉渣的形成:在冶炼过程中,产生的金属铁与矿石中的其他杂质和氧化物混合在一起形成炉渣。

炉渣是一种玻璃状物质,包括氧化物和硅酸盐等,具有降低炉内温度、减少炉料的磨损和提高炉炼的灵活性等作用。

4. 炼铁的目的:炼铁的目的是生产出高品质的生铁,以满足钢铁工业的需求。

生铁是含有大量碳和其他合金元素的铁合金,是制造钢材和铸铁的重要原料。

二、工业炼铁的工艺流程1. 炼铁炉型:工业炼铁的常用炉型包括高炉、直接还原炉和电弧炉等。

其中,高炉是最常用的炼铁设备,具有产能大、炉温高和炉料利用率高等优点。

2. 炉料的制备:炼铁的炉料主要包括铁矿石、焦炭和炉渣等。

在高炉冶炼中,炉料的配比和质量对冶炼的效果有重要影响,需要进行精确控制。

3. 高炉炼铁的工艺流程:高炉炼铁的工艺流程包括装料、点火、炉料下降、冶炼、出铁和出炉渣等过程。

在整个冶炼过程中,需要对高炉的温度、压力、气流速度和化学成分等进行精确控制,以保证炼铁的质量和产量。

4. 炼铁废气处理:炼铁过程中产生大量的废气和炉渣等固体废物,需要采取有效的环保措施进行处理。

常见的废气处理方法包括烟气脱硫、除尘和烟气脱氮等技术。

三、工业炼铁的设备设施1. 高炉设备:高炉是炼铁的主要设备,包括高炉本体、风口、喷口、炉缸、颈管、炉身和炉帽等。

高炉的运行状态对炼铁的质量和产量有重要影响,需要进行定期的维护和检修。

2. 钢铁质量分析设备:炼铁生产中需要对生铁和炉渣的化学成分进行分析,以保证产品质量的合格。

常见的质量分析设备包括光谱仪、化学分析仪和显微镜等。

炼铁原理与工艺炼铁是指将铁矿石经过一系列的物理和化学反应,从中分离出纯净的铁的过程。

炼铁工艺是一个复杂而精细的过程,它涉及到多个步骤和反应,以确保最终得到高质量的铁。

炼铁的原理基于矿石的还原性质。

铁矿石中的主要成分是氧化铁,而还原反应是通过去除氧气来将金属元素从氧化物中提取出来的过程。

因此,炼铁的核心原理就是将铁矿石进行还原,使得铁元素从矿石中分离出来。

炼铁的工艺通常包括以下几个主要步骤:1. 矿石的制备:矿石通常需要经过破碎、磨粉等处理,以便提高其表面积和反应效率。

2. 矿石的预处理:矿石中可能含有一些杂质,如硅、铝等,这些杂质会影响到还原反应的进行。

因此,需要对矿石进行预处理,去除其中的杂质。

3. 还原反应:矿石经过预处理后,进入高温还原炉中。

在还原炉中,矿石与还原剂(如焦炭或天然气)接触,发生还原反应。

还原反应的过程中,氧化铁被还原成金属铁,并释放出二氧化碳等气体。

4. 熔融和分离:在还原反应后,得到的金属铁和其他杂质通过高温熔融。

由于铁和其他杂质的熔点不同,可以通过液相分离的方式将它们分离开来。

这一步骤通常是通过高炉或电炉来完成的。

5. 精炼:炼铁过程中得到的铁还可能含有一些杂质,如硫、磷等。

为了提高铁的纯度,需要进行精炼处理。

精炼过程可以通过氧气吹吹炼法、电解法等方式进行。

以上就是炼铁的主要原理和工艺。

炼铁工艺的发展经历了漫长的历史,随着科技的进步,炼铁工艺也在不断改进和创新。

目前,炼铁工艺已经达到了高效、环保和节能的水平,为钢铁行业的发展做出了重要贡献。

炼铁是将铁矿石通过还原反应分离出纯净铁的过程。

炼铁工艺包括矿石的制备、预处理、还原反应、熔融和分离以及精炼等步骤。

随着科技的进步,炼铁工艺在效率和环保方面得到了不断的提升。

炼铁工艺的发展对于钢铁行业的发展起到了重要的推动作用。

高炉炼铁的基本原理与工艺流程高炉炼铁是指通过高炉设备将铁矿石转化为铁的过程。

它是现代工业生产中铁制品的主要来源之一,具有重要的经济意义。

本文将介绍高炉炼铁的基本原理与工艺流程。

一、高炉炼铁的基本原理高炉炼铁的基本原理是利用高温下的化学反应将铁矿石还原成金属铁。

在高炉中,铁矿石经过冶炼过程,通过高温和还原剂的作用,使得其中的铁氧化物被还原为金属铁,并与其他元素形成铁合金。

高炉炼铁的还原反应是一个复杂的过程,包括多个步骤。

首先,铁矿石与还原剂(一般为焦炭)在高温下发生氧化还原反应,将铁矿石中的氧气与还原剂中的碳发生反应生成一氧化碳和二氧化碳。

然后,一氧化碳与铁矿石中的铁氧化物发生反应,使其还原为金属铁。

最后,金属铁与其他元素形成铁合金。

二、高炉炼铁的工艺流程高炉炼铁的工艺流程一般包括铁矿石的预处理、炉料配制、高炉内的冶炼过程和铁水的处理等步骤。

1. 铁矿石的预处理铁矿石通常经过矿石选矿、破碎、磁选等步骤的预处理。

选矿是将原始铁矿石中的有用矿物与杂质进行分离的过程,以提高铁的品位。

破碎过程将大块的铁矿石破碎成为适合冶炼的小颗粒。

磁选则是利用磁力将磁性矿物与非磁性矿物分离。

2. 炉料配制炉料配制是将预处理后的铁矿石与还原剂(焦炭)、矿石烧结等辅助原料按照一定比例配制成为高炉的进料。

配制过程中需要根据铁矿石的品位、还原剂的质量等因素进行合理的配比,以保证炼铁过程的效果。

3. 高炉内的冶炼过程高炉内的冶炼过程是高炉炼铁的核心环节。

在高炉内,炉料由上部的料槽加入,并由炉底的鼓风口进入。

在高炉内,料层中的铁矿石与还原剂经过一系列的燃烧和还原反应,发生冶炼和还原,最终生成铁水和炉渣。

炉渣由高炉底部排出,而铁水则从高炉的铁口流出,进入下一步的处理。

4. 铁水的处理铁水是高炉炼铁的产物之一,但其中含有一定的杂质,需要进行进一步的处理。

首先,通过除渣工艺将铁水中的炉渣分离出去,得到较为纯净的铁水。

然后,将铁水进行调质处理,加入适量的合金等元素,以调整铁的成分和性能,得到所需的铁产品。

化学炼铁的知识点总结1. 炼铁工艺炼铁工艺主要包括高炉法和直接还原法两种主要方法。

(1)高炉法高炉法是一种以焦炭为还原剂,热量和炭素源的炼铁方法。

其主要工艺过程包括炉料装填、预热、还原、熔融和排渣等阶段。

在高炉内,矿石和焦炭在高温条件下反应生成熔融铁和炉渣,通过不同密度的分层,完成铁和炉渣的分离。

(2)直接还原法直接还原法是指利用气体还原剂(如CO和H2)直接将铁矿石中的氧化铁还原成金属铁的方法。

这种方法可分为煅烧法和气相还原法两种。

在煅烧法中,将粉末状的铁矿石在高温下加热,使氧化铁被还原为金属铁。

而气相还原法则是通过气体还原剂直接将氧化铁还原为金属铁,常见的设备有旋转窑等。

2. 反应原理炼铁过程中涉及的主要反应包括还原反应、煅烧反应和熔融反应等。

(1)还原反应还原反应是指将金属氧化物还原为金属的反应。

在炼铁过程中,主要的还原反应包括Fe2O3 + 3CO → 2Fe + 3CO2和Fe3O4 + 4CO → 3Fe + 4CO2等。

这些反应是高炉法和煅烧法中最主要的反应过程,通过这些反应,使氧化铁逐步还原为金属铁。

(2)煅烧反应煅烧反应是指在高温下,金属氧化物发生分解或变化的反应。

在炼铁过程中,铁矿石的煅烧反应主要包括FeCO3 → FeO + CO2和Fe3O4 → Fe2O3 + O2等。

这些反应主要发生在高温条件下,为后续的还原反应提供条件。

(3)熔融反应熔融反应是指物质在高温下融化的反应过程。

在高炉法中,熔融反应主要发生在铁和炉渣之间,形成两相分离的现象。

而在直接还原法中,熔融反应则是指将金属铁从矿石中提取出来,并形成合金的过程。

3. 设备及其应用炼铁过程涉及的设备主要包括高炉、煅烧炉、还原炉等。

(1)高炉高炉是用于进行高炉法炼铁的主要设备。

它由炉体、风口、出铁口、出渣口等部分组成,通过炉料装填、炉料预热、还原和熔融等过程,从铁矿石中提取出高品质的铁。

高炉的主要应用领域包括冶金工业和金属加工工业等。

高炉炼铁的原理

高炉炼铁是一种重要的冶炼工艺,其原理主要是利用高炉内的高温条件,将铁矿石还原成铁。

高炉炼铁的原理可以简单地概括为矿石还原、熔融和分离三个基本过程。

首先,铁矿石经过破碎、磨粉等预处理工序后,被送入高炉顶部的料斗中。

在高炉内,矿石遇热后发生还原反应,将铁矿石中的氧化铁还原成铁。

还原反应的主要原理是利用还原剂(如焦炭)在高温条件下与铁矿石发生化学反应,生成还原气体(CO和H2),从而将氧化铁还原成金属铁。

其次,还原后的铁粉在高炉内逐渐熔化,形成液态铁水。

同时,矿石中的其他杂质(如硅、锰、磷等)也被熔融到铁水中。

这一过程是利用高炉内高温条件下的熔融作用,将铁矿石中的各种成分熔化成液态,为后续的分离提供条件。

最后,通过高炉底部的出口,将熔化后的铁水和矿石中的杂质分离。

由于铁水的密度大于杂质,因此可以通过不同的出口分别排出。

在这一过程中,还需要对铁水进行进一步的精炼,以确保最终得到高质量的铁产品。

总的来说,高炉炼铁的原理是通过将铁矿石还原成铁,然后将熔化后的铁水和矿石中的杂质分离,最终得到高质量的铁产品。

这一过程需要高温条件、合适的还原剂和熔融剂等条件的配合,才能顺利进行。

同时,高炉炼铁的原理也是冶金工程中的重要基础知识,对于理解和掌握冶炼工艺具有重要意义。

在实际生产中,高炉炼铁的原理不仅仅是理论上的知识,更需要工程技术人员根据实际情况进行灵活运用和改进。

只有不断地总结经验、改进工艺,才能更好地实现高效、低耗的炼铁生产,为钢铁行业的发展做出贡献。