API 5L 2B 2A结构钢管焊接钢管检验标准及规范

- 格式:ppt

- 大小:4.19 MB

- 文档页数:79

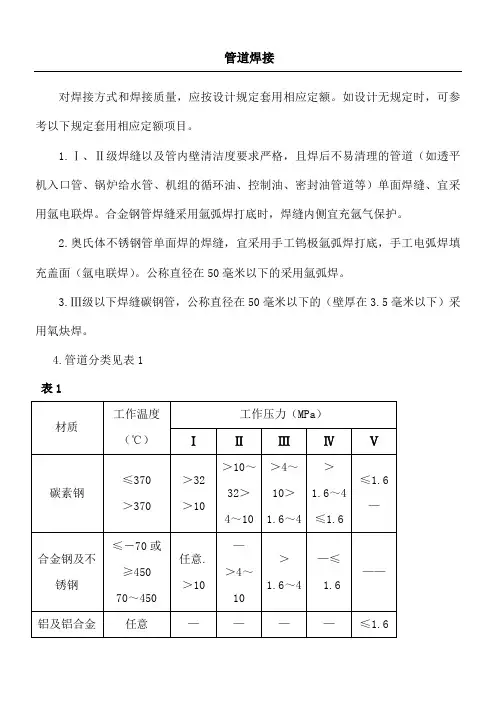

管道焊接检验标准(总3页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

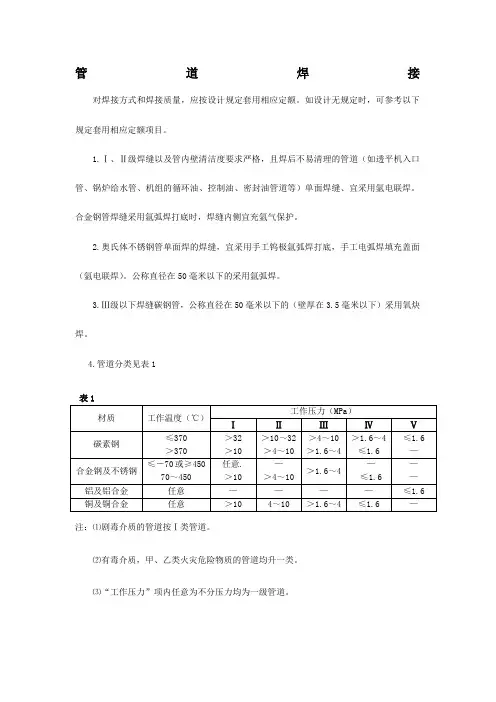

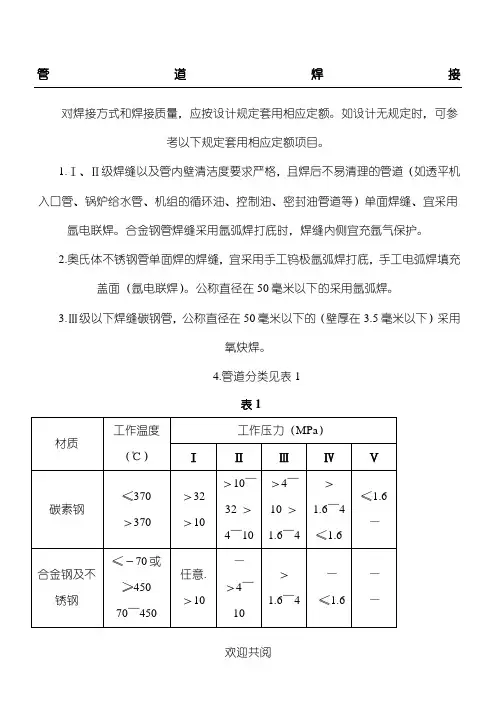

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

焊接钢管标准焊接钢管是一种常见的管道连接方式,广泛应用于工业、建筑、水利等领域。

为了确保焊接钢管的质量和安全性,制定了一系列的焊接钢管标准,以规范焊接工艺和质量要求。

本文将介绍焊接钢管的相关标准内容,帮助大家更好地了解和应用焊接钢管。

首先,焊接钢管的标准主要包括材料标准、制造标准、焊接工艺标准和质量检验标准。

在材料标准方面,焊接钢管应符合相应的材料规格和化学成分要求,以保证管材的强度和耐腐蚀性能。

制造标准则规定了焊接钢管的生产工艺、尺寸偏差、外观质量等要求,确保管材的加工精度和外观质量。

焊接工艺标准包括了焊接方法、焊接电流电压参数、预热温度、焊接层次等,以保证焊接接头的牢固性和密封性。

质量检验标准则规定了焊接钢管的检验方法、检验规程、验收标准等,用于对焊接钢管进行质量检验和评定。

其次,焊接钢管的标准内容还涵盖了焊接接头的质量要求、防腐要求、涂层要求等方面。

焊接接头的质量要求包括了焊缝形貌、焊接缺陷、焊接强度等,以确保焊接接头的质量达标。

防腐要求则规定了焊接钢管的防腐涂层种类、厚度、附着力等要求,以延长管道的使用寿命。

涂层要求则规定了焊接钢管的表面处理要求、涂覆要求等,以提高管道的耐腐蚀性能。

最后,焊接钢管的标准执行对于保障工程质量和安全具有重要意义。

严格执行焊接钢管标准,可有效避免管道漏水、断裂、腐蚀等问题,提高管道的使用寿命和安全性。

因此,制定和执行焊接钢管标准是非常必要的,对于保障工程质量和安全具有重要的意义。

综上所述,焊接钢管标准内容涵盖了材料、制造、焊接工艺、质量检验、焊接接头质量、防腐要求、涂层要求等多个方面,对于规范焊接钢管的生产和使用具有重要意义。

各相关部门和企业应严格执行相应的标准要求,确保焊接钢管的质量和安全,为工程建设提供可靠保障。

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

注:每条管线上最低探伤不得少于一个焊口。

钢结构二级焊缝检测标准摘要:1.钢结构二级焊缝检测标准的背景和重要性2.钢结构二级焊缝的定义和分类3.钢结构二级焊缝检测的技术要求和标准4.钢结构二级焊缝检测的方法和工具5.钢结构二级焊缝检测的流程和注意事项6.钢结构二级焊缝检测结果的判定和处理7.我国钢结构二级焊缝检测标准的现状和发展正文:随着我国建筑业的快速发展,钢结构在建筑中的应用越来越广泛。

钢结构焊接质量直接关系到建筑物的安全性和使用寿命,因此,对钢结构二级焊缝进行检测是保证钢结构工程质量的重要环节。

本文将对钢结构二级焊缝检测标准进行详细介绍。

1.钢结构二级焊缝检测标准的背景和重要性钢结构二级焊缝检测标准起源于欧美等国家,随着我国焊接技术的发展和钢结构工程质量要求的提高,我国也逐步建立了自己的钢结构二级焊缝检测标准体系。

这一标准对于确保钢结构工程质量和公共安全具有重要意义。

2.钢结构二级焊缝的定义和分类钢结构二级焊缝是指在钢结构构件中,承受较大应力的焊缝。

根据其位置和功能,钢结构二级焊缝可分为多种类型。

了解焊缝的定义和分类有助于更好地进行检测。

3.钢结构二级焊缝检测的技术要求和标准钢结构二级焊缝检测主要包括外观检测、无损检测和力学性能检测。

各项检测应遵循相应的技术要求和标准,如我国《钢结构工程施工质量验收规范》(GB 50205-2001)等。

4.钢结构二级焊缝检测的方法和工具钢结构二级焊缝检测常用的方法和工具包括:外观检查、射线探伤、超声波探伤、磁粉探伤、渗透探伤等。

各种方法和工具各有优缺点,应根据实际情况选择。

5.钢结构二级焊缝检测的流程和注意事项钢结构二级焊缝检测的流程包括:检测前的准备、检测实施、检测报告和检测结果的判定。

在检测过程中,应注意遵循检测标准、选择合适的检测方法和工具、保证检测数据的准确性等。

6.钢结构二级焊缝检测结果的判定和处理钢结构二级焊缝检测结果的判定主要包括:合格、不合格和返工。

对于检测不合格的焊缝,应分析原因并进行相应的处理,如重新焊接、修补等。

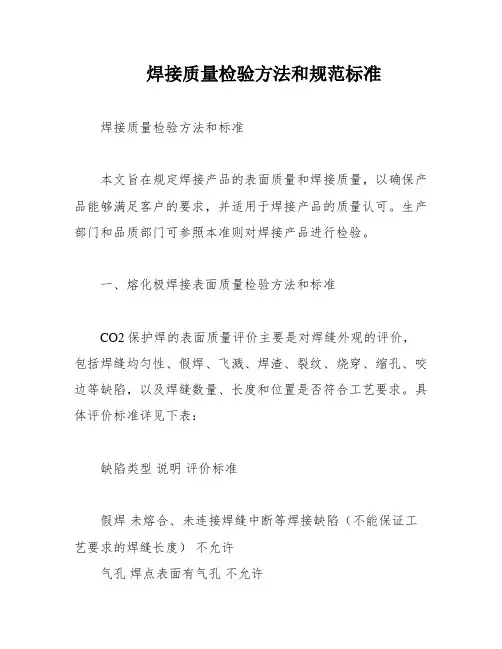

焊接质量检验方法和规范标准焊接质量检验方法和标准本文旨在规定焊接产品的表面质量和焊接质量,以确保产品能够满足客户的要求,并适用于焊接产品的质量认可。

生产部门和品质部门可参照本准则对焊接产品进行检验。

一、熔化极焊接表面质量检验方法和标准CO2保护焊的表面质量评价主要是对焊缝外观的评价,包括焊缝均匀性、假焊、飞溅、焊渣、裂纹、烧穿、缩孔、咬边等缺陷,以及焊缝数量、长度和位置是否符合工艺要求。

具体评价标准详见下表:缺陷类型说明评价标准假焊未熔合、未连接焊缝中断等焊接缺陷(不能保证工艺要求的焊缝长度)不允许气孔焊点表面有气孔不允许穿孔焊缝表面不允许有穿孔裂纹焊缝中出现开裂现象不允许夹渣固体封入物不允许咬边焊缝与母材之间的过度太剧烈H≤0.5mm允许 H>0.5mm不允许烧穿母材被烧透不允许飞溅金属液滴飞出在有功能和外观要求的区域,不允许有焊接飞溅的存在此外,过高的焊缝凸起、焊缝太大H值不允许超过3mm,位置偏离焊缝位置不准不允许,配合不良板材间隙太大H值不允许超过2mm。

二、焊缝质量标准为保证焊接产品的质量,需要检查焊接材料是否符合设计要求和有关标准的规定,并检查焊工的合格证和考核日期。

I、II级焊缝必须经过探伤检验,并应符合设计要求和施工及验收规范的规定,检验焊缝探伤报告。

焊缝表面的I、II级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

II级焊缝不得有表面气孔夹渣、弧坑、裂纹、电焊擦伤等缺陷,且I级焊缝不得有咬边、未焊满等缺陷。

焊缝外观方面,焊缝外形要均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

表面气孔方面,I、II级焊缝不允许,III级焊缝每50MM长度焊缝内允许直径≤0.4t,气孔2个,气孔间距≤6倍孔径。

咬边方面,I级焊缝不允许,II级焊缝咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

III级焊缝咬边深度≤0.1t,且≤1mm。

其中,t为连接处较薄的板厚。

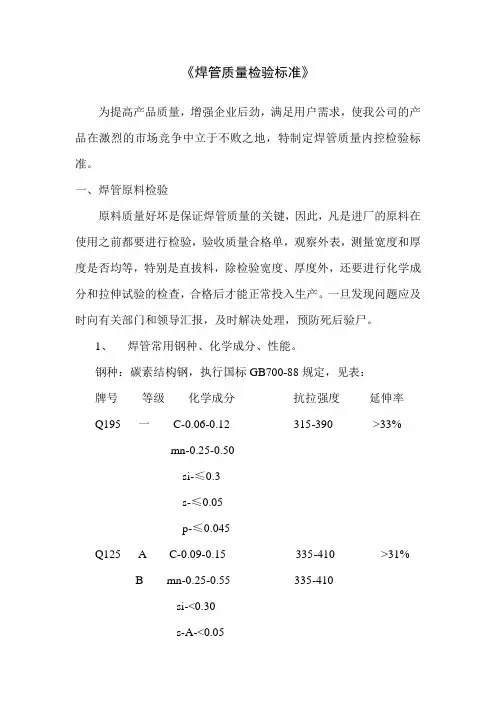

《焊管质量检验标准》为提高产品质量,增强企业后劲,满足用户需求,使我公司的产品在激烈的市场竞争中立于不败之地,特制定焊管质量内控检验标准。

一、焊管原料检验原料质量好坏是保证焊管质量的关键,因此,凡是进厂的原料在使用之前都要进行检验,验收质量合格单,观察外表,测量宽度和厚度是否均等,特别是直拔料,除检验宽度、厚度外,还要进行化学成分和拉伸试验的检查,合格后才能正常投入生产。

一旦发现问题应及时向有关部门和领导汇报,及时解决处理,预防死后验尸。

1、焊管常用钢种、化学成分、性能。

钢种:碳素结构钢,执行国标GB700-88规定,见表:牌号等级化学成分抗拉强度延伸率Q195 一C-0.06-0.12 315-390 >33%mn-0.25-0.50si-≤0.3s-≤0.05p-≤0.045Q125 A C-0.09-0.15 335-410 >31%B mn-0.25-0.55 335-410si-<0.30s-A-<0.05B-<0.045p-<0.045Q235 A C-A-0.14-0.22 375-460 >26%B-0.12-0.20 375-460B mn-A-0.3-0.65B-0.3-0.7Si-<0.30s-A-0.05B-0.045p-<0.0452、焊管原料几何尺寸检验。

a.带钢成卷坯长度一般规定>150m以上;b.宽度允许偏差:小于100m,允许宽度偏差不大于+0.5mm;大于100m,允许宽度偏差不大于±0.5mm;c.对于要切边带钢因为要留些剪切量允许宽度偏差±2mm;d.热轧成条管坯厚度偏差:尺寸-1.8-2.5允许偏差±0.16-0.18mm;尺寸-2.75-3.0允许偏差±0.16-0.20mm;尺寸-3.2-3.8 允许偏差±0.2-0.25mm;e.冷轧成卷焊管坯(mm)规定见下表:厚度允许偏差厚度允许偏差0.6 ±0.07 1.8 ±0.140.8 ±0.08 2.0 ±0.151.0 ±0.092.2 ±0.161.2 ±0.112.3 ±0.161.4 ±0.122.5 ±0.171.5 ±0.13 0.75~3.0 ±0.181.6 ±0.14 3.2~3.5 ±0.20宽度允许偏差:宽度50~250mm ±0.8mm大于250mm ±1.0mm3、焊管坯外表几何形状缺陷和内部缺陷分析检验。

管道焊接检验标准 Revised by Hanlin on 10 January 2021管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

管道焊接检验标准文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在毫米以下)采用氧炔焊。

4.管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

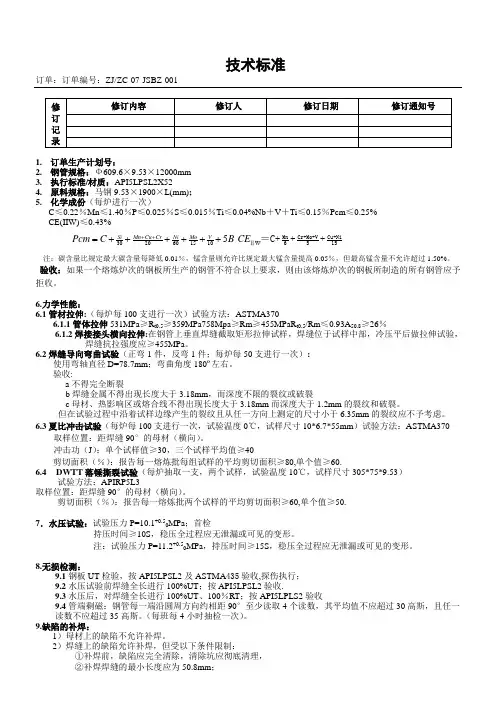

技术标准订单:订单编号:ZJ/ZC-07-JSBZ-0011. 订单生产计划号:2. 钢管规格:Ф609.6×9.53×12000mm3. 执行标准/材质:API5LPSL2X524. 原料规格:马钢9.53×1900×L(mm);5.化学成份(每炉进行一次)C ≤0.22%Mn ≤1.40%P ≤0.025%S ≤0.015%Ti ≤0.04%Nb +V +Ti ≤0.15%Pcm ≤0.25% CE(IIW)≤0.43%30206015105Si Mn Cu Cr Ni Mo V Pcm C B ++=++++++W CE Mn Cr+Mo+VCu+Ni Ⅱ6515=C+++注:碳含量比规定最大碳含量每降低0.01%,锰含量则允许比规定最大锰含量提高0.05%,但最高锰含量不允许超过1.50%。

验收:如果一个熔炼炉次的钢板所生产的钢管不符合以上要求,则由该熔炼炉次的钢板所制造的所有钢管应予拒收。

6.力学性能:6.1管材拉伸:(每炉每100支进行一次)试验方法:ASTMA3706.1.1管体拉伸531MPa ≥R t0.5≥359MPa758Mpa ≥Rm ≥455MPaR t0.5/Rm ≤0.93A 50.8≥26%6.1.2焊接接头横向拉伸:在钢管上垂直焊缝截取矩形拉伸试样,焊缝位于试样中部,冷压平后做拉伸试验,焊缝抗拉强度应≥455MPa 。

6.2焊缝导向弯曲试验(正弯1件,反弯1件;每炉每50支进行一次):使用弯轴直径D=78.7mm ;弯曲角度180º左右。

验收:a 不得完全断裂b 焊缝金属不得出现长度大于3.18mm ,而深度不限的裂纹或破裂c 母材、热影响区或熔合线不得出现长度大于3.18mm 而深度大于1.2mm 的裂纹和破裂。

但在试验过程中沿着试样边缘产生的裂纹且从任一方向上测定的尺寸小于6.35mm 的裂纹应不予考虑。

6.3夏比冲击试验(每炉每100支进行一次,试验温度0℃,试样尺寸10*6.7*55mm )试验方法:ASTMA370取样位置:距焊缝90°的母材(横向)。

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参

考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平

注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数

(见表4)

(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规

定计算。

注:每条管线上最低探伤不得少于一个焊口。

精心整理焊接材料检验标准1.0目的为了保证公司焊接材料具有稳定的质量而提出检测规范性文件。

2.0范围适用于公司焊接材料在验收、库存保管及使用过程中的检验标准。

3.0作业要求3.1 3.1.13.1.2 3.1.3取样a)b)焊条露芯应符合如下规定:①低氢型焊条,沿长度方向的露芯长度不应大于焊芯直径的2/3或1.6mm (两者的较小值) ②其他型号焊条,沿长度方向的露芯长度不应大于焊芯直径的2/3或2.4mm (两者的较小值) 各种直径的焊条沿圆周的露芯不应大于圆周的一半。

c )焊条偏心度:①直径≤2.5mm 焊条,偏心度≤7%②直径为3.2mm 和4.0mm 焊条,偏心度不应大于5%③直径≥5.0mm焊条,偏心度不应大于4%偏心度计算:焊条偏心度=式中T1—焊条断面药皮层最大厚度+焊芯直径;T2—同一断面药皮层最小厚度+焊芯直径。

d)焊条直径、长度应分别符合GB/T5117、GB/T5118、GB/T983、GB/T984相应焊条标准的规定。

efa)b)c)熔化焊用钢丝及气体保护焊用钢丝的化学成分应符合有关标准的规定。

对钢丝表面质量用目测检验,要求钢丝表面应光滑,不得有可见的裂纹、折叠、结疤、氧化铁皮和锈蚀等有害缺陷存在。

对镀铜钢丝不得有裂纹、麻点和锈蚀和镀层脱落。

熔化焊用钢丝直径及其允许偏差应符合下表1规定:表1熔化焊钢丝及气体保护焊钢丝直径及其允许偏差1mg 颗粒度焊剂时,把通过60目筛网的焊剂与不能通过14目筛网的焊剂分别称量。

这些焊剂成为颗粒度超标焊剂。

按下式计算颗粒度超标焊剂的百分含量:颗粒度超标焊剂(%)=×100%式中m —颗粒度超标焊剂重量(g );—焊剂总重量(g )。

若第一次颗粒度检验不合格时,应按上述过程重复检验两次,只有这两次检验全部合格时,才认为此批焊剂的颗粒度合格。

颗粒度重复检验仍个的焊剂应重新筛分,然后按上述进行检验。

b)焊剂含水量的检测方法从检验焊剂中用四分法取出不少以100g的焊剂作含水量检验。

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额;如设计无规定时,可参考以下规定套用相应定额项目;1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等单面焊缝、宜采用氩电联焊;合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护;2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面氩电联焊;公称直径在50毫米以下的采用氩弧焊;3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的壁厚在毫米以下采用氧炔焊;4.管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道;⑵有毒介质,甲、乙类火灾危险物质的管道均升一类;⑶“工作压力”项内任意为不分压力均为一级管道;5.管口焊前预热和焊后热处理要求见表2;表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感;规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热;⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理;6.管口焊缝无损探伤计算规定数据:1管口焊接含量取定见表3;表32每个管口焊缝X光拍片张数,如无规定者可按表4计算;表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片;定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘系数;⑵片子有效长度按片长减去搭接每边25毫米计算;⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数见表43管道各级焊缝射线探伤数量,应按设计规定计算;如设计无规定时,按表5规定计算;表5注:每条管线上最低探伤不得少于一个焊口;。

焊接钢管的质量标准

焊接是钢管制造中不可或缺的工艺之一,其质量标准直接关系到钢管的使用寿

命和安全性。

为了确保焊接钢管的质量,我们需要遵循一系列的标准和规范,下面将详细介绍焊接钢管的质量标准。

首先,焊接钢管的材料选择非常重要。

在选择钢管材料时,需要考虑其化学成分、力学性能和加工工艺性能。

材料的选择应符合国家标准和行业标准,以确保钢管的质量和使用寿命。

其次,焊接工艺是影响钢管质量的重要因素。

焊接工艺包括预热、焊接参数控制、焊接方法选择等内容。

在焊接过程中,需要严格按照工艺规范进行操作,确保焊缝的质量和牢固度。

另外,焊接钢管的检测也是至关重要的。

在焊接完成后,需要进行各项检测,

包括外观质量检测、尺寸偏差检测、焊缝质量检测等。

只有通过严格的检测,才能确保焊接钢管的质量达到标准要求。

此外,对于焊接钢管的防腐蚀处理也是必不可少的。

在使用环境恶劣的情况下,钢管容易受到腐蚀,因此需要进行防腐蚀处理,以延长钢管的使用寿命。

最后,对于焊接钢管的质量管理也是非常重要的。

在整个生产过程中,需要建

立严格的质量管理体系,包括原材料采购、生产工艺控制、产品检测等环节,以确保焊接钢管的质量稳定和可靠。

总之,焊接钢管的质量标准涉及到材料选择、工艺控制、检测手段、防腐蚀处

理和质量管理等多个方面,只有严格遵循相关标准和规范,才能生产出质量可靠的焊接钢管,确保其在使用过程中的安全性和可靠性。

焊接钢管标准焊接钢管是一种常见的金属制品,广泛应用于建筑、工程、管道输送等领域。

为了确保焊接钢管的质量和安全性,制定了一系列的标准和规范,以指导焊接过程和质量检验。

本文将重点介绍焊接钢管的标准,以便于大家更好地了解和遵守相关规定。

首先,焊接钢管的材料选择是非常重要的。

在选择材料时,需要考虑管道的使用环境、介质、压力等因素,以确定合适的钢材种类和规格。

一般来说,焊接钢管的材料应符合国家标准或行业标准的要求,具有一定的强度、韧性和耐腐蚀性能。

其次,焊接工艺是影响焊接钢管质量的关键因素之一。

在进行焊接时,需要严格按照相关标准和规范进行操作,包括焊接方法、焊接参数、预热温度、热处理等。

此外,焊接人员需要具备一定的焊接技能和经验,确保焊接质量达到标准要求。

另外,焊接钢管的质量检验也是至关重要的环节。

在焊接完成后,需要进行各项质量检测,包括外观质量、尺寸偏差、焊缝质量、力学性能等。

只有通过严格的质量检验,才能确保焊接钢管符合标准要求,具有良好的使用性能和安全性能。

除了以上提到的关键点,焊接钢管的防腐蚀、包装运输、安装使用等方面也有一系列的标准和规范。

这些标准的制定和执行,对于保障焊接钢管的质量和安全具有重要意义,也为相关行业的发展和进步提供了有力支持。

总的来说,焊接钢管标准的制定和执行,是为了保障焊接钢管的质量和安全,促进相关行业的健康发展。

只有严格遵守相关标准和规范,才能生产出优质的焊接钢管,确保其在使用过程中能够发挥应有的作用,为社会和经济发展做出积极贡献。

在实际生产和使用中,我们应当严格遵守焊接钢管的标准和规范,加强质量管理,提高操作技能,确保焊接钢管的质量和安全。

同时,也要加强标准的宣传和培训,提高从业人员的标准意识和执行力,共同为行业发展和社会进步做出努力。

总之,焊接钢管标准是保障产品质量和安全的重要保障,也是行业发展和进步的重要支撑。

我们应当充分认识到标准的重要性,切实加强标准意识,促进标准的执行落实,为行业的可持续发展做出应有的贡献。