反应釜的设计计算共30页

- 格式:ppt

- 大小:3.24 MB

- 文档页数:30

第一章 反应釜釜体与传热装置搅拌设备常被称作搅拌釜(或搅拌槽),当搅拌设备用作反应器时,又被称为搅拌釜式反应器,有时简称反应釜。

釜体的结构型式通常是立式圆筒形,其高径比值主要依据操作容器的装液高径比以及装料系数大小而定。

传热方式有两种:夹套式壁外传热结构和釜体内部蛇管联合使用。

根据工艺需要,釜体上还需要安装各种工艺接管。

所以,反应釜釜体和传热装置设计的主要内容包括釜体的结构和部分尺寸、传热形式和结构、各种工艺接管的安设等。

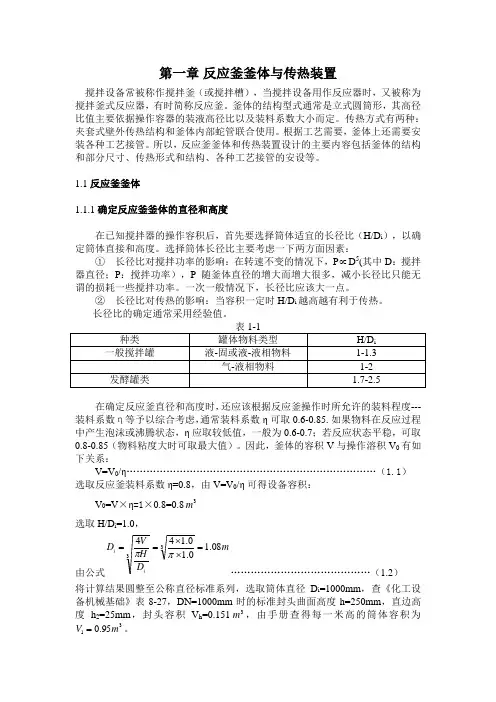

1.1反应釜釜体1.1.1确定反应釜釜体的直径和高度在已知搅拌器的操作容积后,首先要选择筒体适宜的长径比(H/D i ),以确定筒体直接和高度。

选择筒体长径比主要考虑一下两方面因素:① 长径比对搅拌功率的影响:在转速不变的情况下,P ∝D 5(其中D :搅拌器直径;P :搅拌功率),P 随釜体直径的增大而增大很多,减小长径比只能无谓的损耗一些搅拌功率。

一次一般情况下,长径比应该大一点。

② 长径比对传热的影响:当容积一定时H/D i 越高越有利于传热。

长径比的确定通常采用经验值。

在确定反应釜直径和高度时,还应该根据反应釜操作时所允许的装料程度---装料系数η等予以综合考虑,通常装料系数η可取0.6-0.85.如果物料在反应过程中产生泡沫或沸腾状态,η应取较低值,一般为0.6-0.7;若反应状态平稳,可取0.8-0.85(物料粘度大时可取最大值)。

因此,釜体的容积V 与操作溶积V 0有如下关系:V=V 0/η…………………………………………………………………(1.1) 选取反应釜装料系数η=0.8,由V=V 0/η可得设备容积:V 0=V ×η=1×0.8=0.83m 选取H/D i =1.0,由公式m D H V D ii 08.10.10.14433=⨯⨯==ππ……………………………………(1.2)将计算结果圆整至公称直径标准系列,选取筒体直径D i =1000mm ,查《化工设备机械基础》表8-27,DN=1000mm 时的标准封头曲面高度h=250mm ,直边高度h 2=25mm ,封头容积V h =0.1513m ,由手册查得每一米高的筒体容积为3195.0m V =。

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

反应釜设计一、 釜体设计a 、 确定筒体和封头型式此设计是一低压容器,按照惯例,选择圆柱形筒体和椭圆形封头。

b 、确定筒体和封头直径反应物料为气—液相类型,由课本P 398表18-2知H/D i 为1~2,取H/D i =1.5,另取装料系数η=0.8,则V=ηV =8.03.1=1.63m 3D i =3i /4D H V ⋅π=35.114.363.14⨯⨯=1.11m圆整至公称直径标准系列,取D i =1100mmc 、 确定筒体高度当DN=1100mm ,有P 318表16-5知:V h =0.198m 3,由P 316表16-3知:V 1=0.950m 3/mH=V V 1h V -=950.0918.063.1-≈1.51m,取H 为1.5m则H/D i =1.5/1.1≈1.36符合要求,η=VV 0=5.195.0198.03.1⨯+=0.80,符合要求d 、确定夹套直径由P 399表18-3知:D j =D i +100=1100+100=1200mm 。

夹套封头也采用椭圆形,直径与夹套筒体直径相同 e 、 确定夹套高度 H j =VV hV 1-η=950.0198.03.18.0-⨯=1.16m ,取H j =1200mmf 、 校核传热面积由P 316表16-3知F 1=3.46m 2/m 由P 318表16-5知:F h =1.398m 2 所以F=F h +1.2×F 1=5.55m 2>4m 2, ∴符合工艺要求为取得更大传热面积又保证设备法兰螺栓装卸方便,取H j 为1350mm g 、内筒及夹套受力分析夹套筒体和封头承受0.3MP a 内压,内筒的筒体和下封头既可能只承受0.2MP a 内压,又可能只承受0.3MP a 外压。

h 、计算夹套筒体、封头厚度夹套上所有焊缝均取φ=0.6,材料选用推荐的Q235-A 钢,由P 286表14-4知[σ]t =113MP a 夹套筒体厚度计算δd =[]pp tj D -φσ2+C 2=3.01.16.0113212003.01.1⨯-⨯⨯⨯⨯+2=2.93+2=4.93 mm 夹套封头厚度计算: δd =[]pp tiD 5.02-φσ+C 2=3.01.15.06.0113212003.01.1⨯⨯-⨯⨯⨯⨯+2=2.92+2=4.92mm圆整至钢板规格厚度和封头标准,夹套筒体与封头厚度均取δn =6mm i 、 计算内筒筒体厚度承受0.2MP a 内压时筒体厚度(φ取0.85)δd =[]pp tD -φσ2i+C 2=2.01.185.0113211002.01.1⨯-⨯⨯⨯⨯+2=1.26+2=3.26mm承受0.3MP a 外压时筒体厚度为简化起见,首先假设δn =6mm ,由P 289表14-6知:C 1=0.6mm ∴δe =6-0.6-2=3.4mm由P 318表16-5的总深度数据,经计算得:夹套顶部距法兰面实际为175mm ,即内筒体承受外压部分的高度为H -175mm 。

《化工机械设备基础》课程设计:夹套反应釜设计任务书课程:化工机械设备基础院系:化工学院专业:化学工程与工艺学号:姓名:目录一.设计容 (3)二.设计参数和指术性指标 (3)三.设计要求 (4)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 稳定性校核 (6)表4 水压试验校核 (7)2.选择支座形式并进行计算 (8)3.手孔、视镜选择 (9)4.选择接管、管法兰、设备法兰: (9)夹套反应釜设计任务书一:设计容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:简图设计参数及要求容器夹套工作压力,MPa设计压力,MPa 0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积, m3 0.8操作容积,m30.64传热面积,㎡>3 腐蚀情况微弱材料Q235-B接管表符号公称尺寸DN连接面形式用途a 25 突面蒸汽入口b 25 突面加料口三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸注:附表和计算式为设计资料蔡纪宁,秋翔编《化工设备机械基础课程设计指导书》化学工业出版2000年第1版中数据及资料,下同表2:强度计算(按压计算厚度)表3: 稳定性校核(按外压校核厚度)表4:水压试验校核2、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nφ] ⅹ10-3 m0为设备总质量(包括客体及其附件,部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=8m 的1米高筒节的质量q1=199kg,D g=1100mm, δ=8m 的1米高筒节的质量q2=219kg, 故Q1=H1q1+H2q2=0.9×+0.7×219=332.4kgQ2为釜体和夹套封头重载荷,查附表4-3D g=1000mm, δ=8m 的封头的质量72.05kg,D g=1100mm, δ=8m 的封头的质量86.49kg,Q2=72.05×2+86.49=230.59kgQ3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。

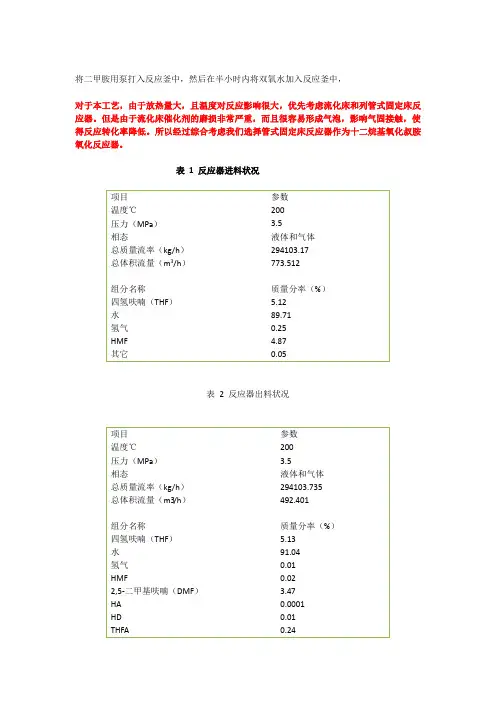

将二甲胺用泵打入反应釜中,然后在半小时内将双氧水加入反应釜中,对于本工艺,由于放热量大,且温度对反应影响很大,优先考虑流化床和列管式固定床反应器。

但是由于流化床催化剂的磨损非常严重,而且很容易形成气泡,影响气固接触,使得反应转化率降低。

所以经过综合考虑我们选择管式固定床反应器作为十二烷基氧化叔胺氧化反应器。

表 1 反应器进料状况表 2 反应器出料状况DMTHF 甲醇 0.0001 0.07a 反应器体积计算对于固定床反应器,由于气体的实际接触时间与催化剂堆积形成的空隙的体积有关,而空隙体积则与催化床层的体积有关。

所以,用“催化床体积/进料体积流量”来定义空时。

由化学反应动力学方程:183.551.25exp HMF HMF C RT r -⎛⎫=-⨯⎪⎝⎭-反应温度为200℃,则:183.551.25exp =1.3438.314573HMF HMF HMF C C r -⎛⎫=⨯⎪⨯⎝⎭xx 0d r HMFR HMF DMFV F=⎰1x HMF HMF HMF C C =-()2x DMF HMF HMFC C =⋅反应进料时HMF 的初始浓度:33113.529kmol/h ==146.77mol/m 773.519m /hHMF HMF n C V = ()()0=1.3431x 1.343146.7710.93213.41HMFHMF HMF C r ⎡⎤⨯-=⨯⨯-=⎡⎤⎣⎦⎣⎦ 0.932x 0d 13.41HMFR HMF V F=⎰进料时HMF 的摩尔流量催化剂一般装填整个反应器的50%~60%,此处我们选取50%装填量:圆整体积,则反应器定型体积为:b 反应器的直径和高度根据《工业催化》中规定,为了保证反应气流稳定,固定床反应器的长径比一般在6~12之间。

此处我们选取反应器长度/反应器直径=8,则:此处选取反应器直径,固定床反应器长度c 反应器筒体壁厚的设计设计参数的确定①设计压力的相关确定计算压力=设计压力+液柱静压力设计压力p:此处我们取:p:液体静压L计算压力:②设计温度的相关确定该反应器操作温度为200℃,取设计温度220℃,则选用材质为15CrMo不锈钢钢板。

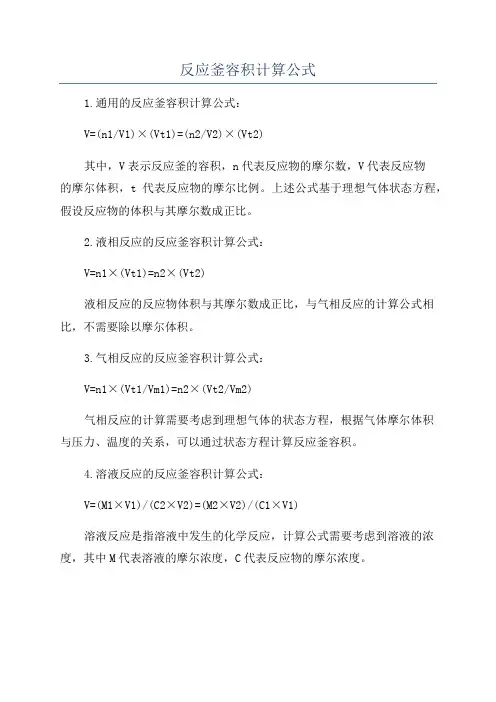

反应釜容积计算公式1.通用的反应釜容积计算公式:V=(n1/V1)×(Vt1)=(n2/V2)×(Vt2)其中,V表示反应釜的容积,n代表反应物的摩尔数,V代表反应物的摩尔体积,t代表反应物的摩尔比例。

上述公式基于理想气体状态方程,假设反应物的体积与其摩尔数成正比。

2.液相反应的反应釜容积计算公式:V=n1×(Vt1)=n2×(Vt2)液相反应的反应物体积与其摩尔数成正比,与气相反应的计算公式相比,不需要除以摩尔体积。

3.气相反应的反应釜容积计算公式:V=n1×(Vt1/Vm1)=n2×(Vt2/Vm2)气相反应的计算需要考虑到理想气体的状态方程,根据气体摩尔体积与压力、温度的关系,可以通过状态方程计算反应釜容积。

4.溶液反应的反应釜容积计算公式:V=(M1×V1)/(C2×V2)=(M2×V2)/(C1×V1)溶液反应是指溶液中发生的化学反应,计算公式需要考虑到溶液的浓度,其中M代表溶液的摩尔浓度,C代表反应物的摩尔浓度。

需要注意的是,上述公式只是一般性的计算公式,具体情况下需要根据实际反应情况进行调整。

同时,在实际设计中要考虑到反应速率、反应平衡等因素,以及考虑釜内混合均匀度、传热效果等工程因素。

除了上述公式外,还可以通过数值模拟、实验方法进行反应釜容积的优化设计。

近年来,随着计算机模拟技术的不断发展,反应釜容积的计算方法也更加准确和可靠。

然而,在实际设计中仍然需要根据经验和实际情况进行调整和修正,以达到最佳的设计目标。

总之,反应釜容积的计算公式是根据反应条件、反应物的摩尔比例和摩尔体积等因素进行综合考虑的。

在实际设计中需要根据具体反应情况进行调整和优化,以达到预期的反应效果。

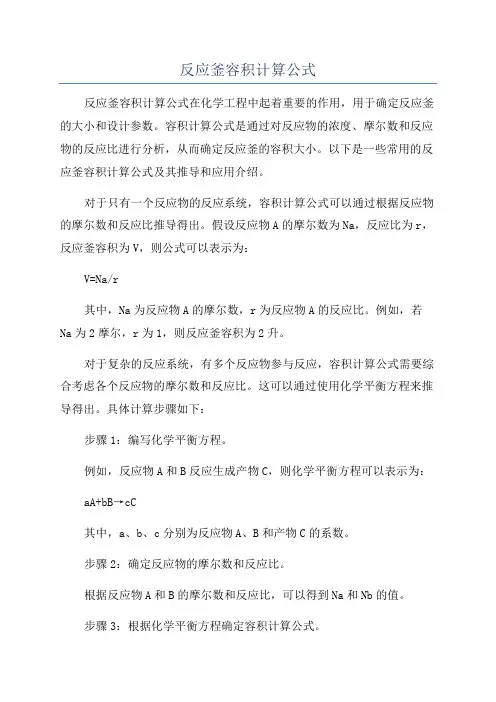

反应釜容积计算公式反应釜容积计算公式在化学工程中起着重要的作用,用于确定反应釜的大小和设计参数。

容积计算公式是通过对反应物的浓度、摩尔数和反应物的反应比进行分析,从而确定反应釜的容积大小。

以下是一些常用的反应釜容积计算公式及其推导和应用介绍。

对于只有一个反应物的反应系统,容积计算公式可以通过根据反应物的摩尔数和反应比推导得出。

假设反应物A的摩尔数为Na,反应比为r,反应釜容积为V,则公式可以表示为:V=Na/r其中,Na为反应物A的摩尔数,r为反应物A的反应比。

例如,若Na为2摩尔,r为1,则反应釜容积为2升。

对于复杂的反应系统,有多个反应物参与反应,容积计算公式需要综合考虑各个反应物的摩尔数和反应比。

这可以通过使用化学平衡方程来推导得出。

具体计算步骤如下:步骤1:编写化学平衡方程。

例如,反应物A和B反应生成产物C,则化学平衡方程可以表示为:aA+bB→cC其中,a、b、c分别为反应物A、B和产物C的系数。

步骤2:确定反应物的摩尔数和反应比。

根据反应物A和B的摩尔数和反应比,可以得到Na和Nb的值。

步骤3:根据化学平衡方程确定容积计算公式。

根据化学平衡方程中各个反应物的系数以及反应物的摩尔数和反应比,可以得到反应釜容积的计算公式。

例如,若a为2,b为3,c为1,Na为4摩尔,Nb为6摩尔,反应釜容积的计算公式可以表示为:V = max(aNa/bNb, c)在上述例子中,反应釜容积为2升。

3.反应速率和反应时间对容积的影响容积计算公式还需要考虑反应速率和反应时间对容积的影响。

反应速率决定了反应物转化为产物所需的时间,反应时间决定了反应物在反应釜中停留的时间。

较高的反应速率会导致更快的产物生成,而较长的反应时间会导致反应物在反应中停留的时间更长。

因此,在确定容积计算公式时,需要综合考虑反应速率和反应时间的因素。

一般来说,为了提高反应速率和减少反应时间,可以增加反应釜的搅拌速度、加大反应温度、使用催化剂等方法。

《化工机械设备基础》课程设计:夹套反应釜设计任务书课程:化工机械设备基础院系:化工学院专业:化学工程与工艺学号:姓名:目录一.设计内容 (3)二.设计参数和指术性指标 (3)三.设计要求 (4)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 稳定性校核 (6)表4 水压试验校核 (7)2.选择支座形式并进行计算 (8)3.手孔、视镜选择 (9)4.选择接管、管法兰、设备法兰: (9)夹套反应釜设计任务书一:设计内容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:简图设计参数及要求容器内夹套内工作压力,MPa设计压力,MPa 0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积, m3 0.8操作容积,m30.64传热面积,㎡>3 腐蚀情况微弱材料Q235-B接管表符号公称尺寸DN连接面形式用途a 25 突面蒸汽入口b 25 突面加料口c 80 凸凹面视镜d 70 突面温度计管口e 25 突面压缩空气入口f 40 突面放料口g 25 突面冷凝水出口三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸步骤项目及代号参数及结果备注1-1 1-2 1-3 1-4 1-5 1-6 1-7 1-8 1-9 1-10 1-11 1-12 1-13 1-14 1-15全容积V,m3操作容积V1,m3传热面积F,㎡釜体形式封头形式长径比i=H1/D1初算筒体内径 D1≌34V/iπ,m圆整筒体内径D1,mm一米高的容积V1m,m3釜体封头容积V1封,m3釜体高度H1=(V-V1封)/V1m,mm圆整釜体高度H1,mm实际容积V=V1m×H1+V1封,m3夹套筒体内径D2,mm装料系数η=V操/V=0.800.80.643圆筒形椭圆形1.0200.999510000.7850.15058279000.85711000.80由工艺条件给定计算,V1=Vη由工艺条件给定常用结构常用结构按表4-2选取(注)按式4-1计算按附表D-1选取按附表D-1选取按附表D-2选取按式4-2计算选取按表4-3计算按表4-3选取计算或选取1-16 1-17 1-18 1-19 1-20 夹套筒体高度H2≥(ηV-V1封)/V1m,mm圆整夹套筒体高度H2, mm罐体封头表面积F1封, ㎡一米高筒体内表面积F1m, ㎡实际总传热面积F=F1m×H2+F1封,㎡6247001.16253.143.3605按式4-4计算选取按附表4-2选取按附表D-1选取按式4-5校核注:附表和计算式为设计资料蔡纪宁,张秋翔编《化工设备机械基础课程设计指导书》化学工业出版社出版2000年第1版中数据及资料,下同表2:强度计算(按内压计算厚度)步骤项目及代号参数及结果备注2-1 2-2 2-3 2-4 2-5 2-6 2-7 2-8 2-9 2-10 2-11 2-12 2-13设备材料设计压力(罐体内)p1,MPa设计压力(夹套内)p2,MPa设计温度(罐体内)t1, ℃设计温度(夹套内)t2, ℃液注静压力 p1H=10-6ρgh,MPa计算压力p1c=p1+pH,MPa液注静压力p2H,Mpa计算压力p2c=p2罐体及夹套焊接头系数Φ,设计温度下村料许用[σ],MPa罐体筒体计算厚度ccPDP-=φσδ][211, mm夹套筒体计算厚ccPDP-=φσδ][222, mmQ235-B0.20.3小于100小于1500.00880.20880.30.851131.091.72据工艺条件或腐蚀情况确定由工艺条件给定由工艺条件给定由工艺条件给定由工艺条件给定计算计算忽略计算选取选取计算计算2-14 2-15 2-16 2-17 2-18 2-19 2-20 2-21 2-22 2-23 2-24 2-25 2-26 罐体封头计算厚ccPDP5.0][21'1-=φσδ, mm夹套封头计算厚ccPDP5.0][22'2-=φσδ, mm钢板厚度负偏差C1, mm腐蚀裕量C2, mm厚度附加量C=C1+C2, mm罐体筒体设计厚度CC+=11δδ, mm夹套筒体设计厚度CC+=22δδ, mm罐体封头设计厚度CC+=11''δδ, mm夹套封头设计厚度CC+=22''δδ, mm罐体筒体名义厚度n1δ, mm夹套筒体名义厚度n2δ, mm罐体封头名义厚度n1'δ, mm夹套封头名义厚度n2'δ, mm1.001.720.62.02.63.694.323.604.326666计算计算选取选取计算计算计算计算计算圆整选取圆整选取圆整选取圆整选取表3: 稳定性校核(按外压校核厚度)序号项目及代号参数及结果备注3-1 3-2 3-3 3-4 3-5 3-6 3-7 3-8罐体筒体名义厚度n1δ , mm厚度附加量C=C1+C2, mm罐体筒体有效厚度Cne-=11δδ,mm罐体筒体外径nODD1112δ+=,mm筒体计算长度L=H2+1/3h1+h2,mm系数L/D10系数D10/δ1e82.65.41016808.30.7956188.15假设选取计算计算计算计算计算3-9 3-10 3-11 3-12 3-13 3-14 3-15 3-16 3-17 3-18 3-19 3-20系数A系数B许用外压力eDBPδ/][=,MPa罐体筒体名义厚度n1δ, mm罐体封头名义厚度δ1n,mm厚度附加量C=C1+C2, mm罐体封头有效厚度Cne-=11''δδ,mm罐体封头外径nODD111'2''δ+=,mm标准椭圆封头当量球壳外半径OODR1'9.0'=,mm系数)'/'(125.0eORAδ=,MPa系数B许用外压力eORBP'/'][δ=罐体封头名义厚度n1'δ , mm0.0006900.0.478>0.3882.65.41016914.40.0007980.557>0.38查找查找计算稳定确定假设选取计算计算计算查找查找计算稳定确定表4:水压试验校核序号项目及代号参数及结果备注4-1 4-2 4-3罐体试验压力p1T=1.25p1[σ]/ [σ]t MPa夹套水压试验压力p2T=1.25p2[σ] / [σ]t MPa材料屈服点应力δs,MPa0.250.375235计算计算计算4-4 4-5 4-6σ1t≤0.9φσs,MPa罐体圆筒应力σ1t=P1τ(D1+δe)/2δe,MPa夹套内压试验应力σ2t=P1τ(D1+δe)/2δe, MPa179.817.0<179.828.1<179.8计算计算计算2、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nφ] ⅹ10-3 m0为设备总质量(包括客体及其附件,内部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=8m 的1米高筒节的质量q1=199kg,D g=1100mm, δ=8m 的1米高筒节的质量q2=219kg, 故Q1=H1q1+H2q2=0.9×199+0.7×219=332.4kgQ2为釜体和夹套封头重载荷,查附表4-3D g=1000mm, δ=8m 的封头的质量72.05kg,D g=1100mm, δ=8m 的封头的质量86.49kg,Q2=72.05×2+86.49=230.59kgQ3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。