粉末冶金烧结培训讲解

- 格式:ppt

- 大小:3.31 MB

- 文档页数:42

一、烧结流程烧结是将粉状物料进行高温加热,在不完全熔化条件下烧结成块状物料的方法。

(一)配料烧结处理的原料种类多,物理化学性质差异大。

同时配料可改善烧结料透气性(预配料)。

配料方法为重量配料法,使用电子皮带秤和调速圆盘。

(二)混合制粒混合作业目的有2个,一是将混合料中的各组分进行混匀,二是加水制粒。

得到粒度适宜,具有良好透气性的混合料。

(三)烧结1、布料包含布铺底料和混合料。

铺底料厚度在20-30mm,作用(保护炉篦条;防止烧结矿粘篦条;过滤作用,减少粉尘进入烟气中,保护风机转子;防止混合料堵塞篦条,保持有效抽风面积)。

混合料布料采取圆辊+九辊装置,强化偏析效果。

给料量大小可通过调节闸门和圆辊转速实现。

圆辊下部有松料器,可提高料层透气性。

2、点火保温点火要求达到足够高的点火温度并保持一定的点火时间和点火负压。

关键要求点火均匀。

前后有保温段,防止表层烧结矿急剧冷却。

3、烧结通过下部风箱强制抽风,使台车上混合料由上自下燃烧并在高温下发生物理化学反应,最后形成烧结矿。

台车上自上而下分为五带(成品带、燃烧带、预热干燥带、水汽冷凝带、原始烧结料带)。

烧结过程为固相反应、固液反应、液相反应、液相冷凝。

烧结终点温度控制在倒数第二个风箱。

烧结矿形成后在烧结机尾部翻卸,由单辊破碎机进行破碎。

(四)冷却将800度左右烧结矿冷却至小于150度。

采用鼓风冷却,有利于废热气的余热利用。

废气部分经余热锅炉产生蒸汽,部分通往机头保温段加以利用。

二烧使用双带冷机,一、三烧使用环冷机。

(五)筛分整粒筛出—5mm粒级作为返矿,10-20mm作为铺底料,其余的为成品烧结矿。

整粒后的烧结矿粒度均匀,粉末量少。

目前都采用三段整粒流程。

二、烧结矿指标(一)化学成分指标:T Fe(废样标准±1.0,稳定率标准±0.5)R (废样标准±0.12,稳定率标准±0.08)MgO[(R+0.15)±0.1],根据炉渣调整,技术室通知(二)物理指标:转鼓强度(事故标准≥72%)筛分指数(事故标准≤6%)小粒级(一烧22,二烧26,三烧28)(三)指标不合格主要影响因素化学指标:1、白灰成分不均匀。

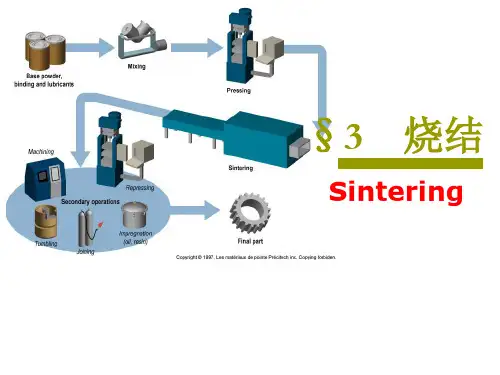

粉末冶金的烧结技术粉末冶金是一种通过将金属或非金属粉末在一定条件下,加工成具有一定形状和尺寸的零部件的方法。

烧结技术是粉末冶金中的关键步骤之一,它将粉末颗粒通过加热并施加压力使其质点之间结合得更加牢固,形成一体化的零部件。

本文将对粉末冶金的烧结技术进行深入探讨。

一、烧结技术的基本原理和过程烧结技术是将粉末颗粒通过加热至其熔点以下,但高于材料的再结晶温度,同时施加压力,使粉末颗粒发生结合,形成一体化的零部件。

其基本原理是利用了粉末颗粒与粉末颗粒之间的扩散作用和表面张力降低效应。

烧结过程中,颗粒间的间隙先得到迅速消除,然后颗粒之间产生再结晶,通过扩散使粒间结合更为牢固。

整个烧结过程可以分为初期活化期、再结晶期和液相期三个阶段。

初期活化期是指在烧结过程开始的阶段,颗粒发生活化并形成结合,此时烧结坯体变得更为致密。

再结晶期是指烧结坯体中增强再结晶的发生。

液相期是指在达到受结合的颗粒之间的最小距离后,材料产生液相,并通过液相扩散加快了颗粒间的结合。

在这个过程中,烧结坯体结构的致密度和强度会显著提高。

二、烧结技术的主要参数在进行粉末冶金的烧结过程中,有许多参数需要注意和控制,如温度、压力、时间和气氛等。

这些参数会对烧结过程和烧结产品的质量产生重要影响。

1. 温度:温度是烧结过程的关键参数之一。

合适的温度能够使粉末颗粒迅速熔结,并形成均匀的结构。

过高或过低的温度都会影响烧结效果和质量。

2. 压力:在烧结过程中,施加的压力可以使粉末颗粒更加紧密地结合在一起。

增加压力可以提高烧结物品的致密度和强度。

3. 时间:烧结时间是烧结过程中的一个重要参数。

适当的烧结时间可以使粉末颗粒充分结合并形成致密的结构。

时间过长或过短都会影响产品的质量。

4. 气氛:烧结过程中的气氛对烧结质量和产品性能有很大影响。

不同的气氛可以对不同材料产生不同的效果。

常用的烧结气氛有氢气、氮气、氧气和真空等。

三、烧结技术的应用和优点烧结技术在现代工业中有着广泛的应用,尤其是在金属材料和陶瓷材料的制备过程中。

一、烧结(1)、烧结基本原理烧结是粉末冶金生产过程中最基本的工序之一。

烧结对最终产品的性能起着决定性作用,因为由烧结造成的废品是无法通过以后的工序挽救的;相反,烧结前的工序中的某些缺陷,在一定的范围内可以通过烧结工艺的调整,例如适当改变温度,调节升降温时间与速度等而加以纠正。

烧结是粉末或粉末压坯,加热到低于其中基本成分的熔点温度,然后以一定的方法和速度冷却到室温的过程。

烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加。

在烧结过程中发生一系列物理和化学的变化,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得具有所需物理,机械性能的制品或材料。

烧结时,除了粉末颗粒联结外,还可能发生致密化,合金化,热处理,联接等作用。

人们一般还把金属粉末烧结过程分类为:1、单相粉末(纯金属、古熔体或金属化合物)烧结;2、多相粉末(金属—金属或金属—非金属)固相烧结;3、多相粉末液相烧结;4、熔浸。

通常在目前PORITE微小轴承所接触的和需要了解的为前三类烧结。

通常在烧结过程中粉末颗粒常发生有以下几个阶段的变化:1、颗粒间开始联结;2、颗粒间粘结颈长大;3、孔隙通道的封闭;4、孔隙球化;5、孔隙收缩;6、孔隙粗化。

上述烧结过程中的种种变化都与物质的运动和迁移密切相关。

理论上机理为:1、蒸发凝聚;2、体积扩散;3、表面扩散;4、晶间扩散;5、粘性流动;6、塑性流动。

(2)、烧结工艺2-1、烧结的过程粉末冶金的烧结过程大致可以分成四个温度阶段:1、低温预烧阶段,在此阶段主要发生金属的回复及吸附气体和水分的挥发,压坯内成形剂的分解和排除等。

在PORITE微小铜、铁系轴承中,用R、B、O(Rapid Burning Off)来代替低温预烧阶段,且铜、铁系产品经过R、B、O 后会氧化,但在本体中可以被还原,同时还可以促进烧结。

2、中温升温烧结阶段,在此阶段开始出现再结晶,首先在颗粒内,变形的晶粒得以恢复,改组为新晶粒,同时颗粒表面氧化物被完全还原,颗粒界面形成烧结颈。

烧结工艺知识培训材料在炼铁过程中铁矿石中主要以铁氧化物和脉石组成,脉石成分绝大多数为酸性,SiO2含量较高,要能使渣铁分离,必须使炉渣有一定的R,需要加入一定量的碱性熔剂,熔剂的分解需要消耗大量的热,成本增加,且粉矿入炉炉子的透气性很差,不利于高炉冶炼。

终和这些问题的弊端,给炼铁带来的不利,就发展到了粉矿造块,粉矿造块分为:烧结法(R性烧结矿)和球团法(酸性球团)。

烧结也就是将粉矿通过加热,矿粉熔化,结成块,并加入炼铁必须的碱性熔剂,使得烧结矿熔剂化。

烧结的意义:)通过烧结可为高炉提供化学成分稳定,粒度均匀、还原性好,冶金性能好的优质人造矿矿,为高炉优质、高产、低耗、长寿创造了良好的条件;2)可去除有害杂质,如硫、锌等;3)可利用工业生产的废弃物;如高炉灰、除尘灰、轧钢皮、钢渣烧结矿的化学成分稳定就考虑到原料成分的均匀稳定,并需要储存,发展到了料场:经过筛选后的矿粉到厂,也就是码头上料后的堆场称为一次料场,对原料初混有一定的作用一次料场的堆料有:定点堆料、鳞行堆料、行走堆料、条形堆料;我们使用鳞行堆料,其作用就是粒度偏析比较小定点堆料鳞行堆料行走堆料条形堆料取料:分层分段取料,这样可以保证送料量稳定、均匀、也可以提高设备的作业能力混匀的作用:使不同成分、粒度、烧结性能的各种矿粉按一定比例均匀混合,使其得到化学成分稳定、粒度均匀,烧结性能稳定,而且供料稳定长期的烧结原料矿粉混匀采用人字行行走堆料方式进行平铺留头留尾,再通过过滚式滚匀取料机进行全端面截取。

二、烧结烧结就是将各种粉状含铁原料,配入适量的熔剂,加入适量的水,经混合和造球后将混合料均匀的铺到烧结台车上,经点火、抽风烧结,在过程中借助燃料燃烧产生的一定高温,使物料发生一系列物理化学反应变化,产生一定数量的液相,经冷却后形成烧结饼,称为烧结矿,经破碎、筛分后送炼铁烧结对原辅材料的要求:1、铁矿石(矿粉):自然界中金属铁很少见,根据其组成通常分为四大类:①磁铁矿Fe3O4,其结构致密,晶粒极小,黑色条纹,具有强磁性,S、P含量高,还原性差;②赤铁矿Fe2O3,,条纹为樱红色,具有弱磁性。

粉末冶金加工设备培训课件1. 简介粉末冶金是一种重要的金属加工方法,利用粉末冶金加工设备可以制造出高强度和高性能的零部件。

本课程将介绍粉末冶金加工设备的种类、工作原理以及操作方法。

2. 粉末冶金加工设备的种类2.1 粉末制备设备粉末冶金加工的第一步是粉末的制备。

常见的粉末制备设备包括:•球磨机:通过球磨机可以将金属块料或粉末进行研磨、混合,得到所需的细粉末。

•高能球磨机:通过高能球磨机可以获得更细的粉末,提高粉末的反应活性。

2.2 加工设备粉末冶金加工的第二步是使用粉末冶金加工设备对粉末进行成形和烧结。

常见的粉末冶金加工设备包括:•压制机:通过压制机可以将金属粉末紧密地压制成所需的形状,制作出原始坯体。

•烧结炉:通过烧结炉可以将压制成型的坯体进行烧结,使得金属颗粒之间发生结合,形成致密的结构。

3. 粉末冶金加工设备的工作原理3.1 球磨机的工作原理球磨机由转筒和磨体组成,磨体在转筒内随机移动,与金属粉末发生碰撞和摩擦,从而达到研磨和混合的目的。

球磨机的工作原理如下:1.将金属块料或粉末放入球磨机转筒内。

2.启动球磨机,转筒开始旋转,磨体开始运动。

3.磨体与金属粉末发生碰撞和摩擦,金属粉末逐渐研磨成细粉末。

4.完成球磨后,取出所需的粉末。

3.2 压制机的工作原理压制机通过将金属粉末置于模具中,在模具受到高压的作用下,将粉末压制成所需的形状。

压制机的工作原理如下:1.将金属粉末置于模具中。

2.启动压制机,使模具受到高压的作用。

3.金属粉末在高压作用下形成致密的坯体。

4.取出压制好的坯体,进行后续的烧结处理。

3.3 烧结炉的工作原理烧结炉通过加热和热处理,使得金属粉末颗粒之间发生结合,形成致密的结构。

烧结炉的工作原理如下:1.将压制好的金属粉末坯体放入烧结炉中。

2.启动烧结炉,加热炉膛中的坯体。

3.坯体在高温下发生表面扩散、颗粒迁移和焊合,形成致密的结构。

4.完成烧结后,取出烧结好的零部件。

4. 粉末冶金加工设备的操作方法4.1 球磨机的操作方法使用球磨机进行粉末制备的操作方法如下:1.将金属块料或粉末放入球磨机转筒内。

粉末冶金烧结烧结一、烧结过程热力学1烧结的热力学1)金属粉末具有较大的表面积,表面能较高,粉末表面原子都力图成为内部原子,使其本身处于低能位置。

因此,粉末粒度越细,表面越不规则,表面能越大,所贮存的能量越高,烧结也易于进行。

2)晶格畸变和处于活性状态的原子,在烧结过程中也要释放一定的能量,力图恢复其正常位置。

3)ΔA = ΔU - TΔS,ΔU为粉末说具有的全部过剩能量,ΔA为其自发进行烧结的能量,T为绝对温度,ΔS为粉末状态和烧结状态的熵差,一般来说,ΔA总是小于ΔU,但是一般认为这种能量使发生烧结的原动力。

2烧结的基本过程等温烧结大致可分为三个界限不十分明显的阶段图1 烧结过程示意图1)开始阶段(粘结阶段,烧结颈形成)颗粒间的原始接触点或接触面转变成晶粒结合,即通过形核,长大等原子迁移过程形成烧结颈。

在这一阶段,颗粒内的晶粒不发生变化,颗粒外形也基本未变。

但是烧结体的强度和导电性却由于颗粒结合面的增大而有明显增加。

这阶段主要发生金属的回复,吸附气体和水分的挥发,压坯内成形剂的分解和排除。

2)中间阶段—烧结颈长大原子向颗粒粘结面的大量迁移使烧结颈扩大,颗粒间距离缩小,形成连续的孔隙网络。

同时,由于晶粒长大,晶界越过孔隙移动,被晶界扫过的地方,孔隙大量消失。

烧结颈的长大使两个颗粒合并成一个颗粒,颗粒界面成为晶界面,继续烧结,晶界迁移,在原先颗粒接触面的晶界消失,形成晶粒的组织结构。

密度和强度增高使这个阶段的主要特征。

这一阶段中,开始出现再结晶,同时颗粒的表面氧化物可能被完全还原。

3)最终阶段—闭孔隙球化和缩小阶段。

此时,多数孔隙被完全分离,闭孔隙数量大为增加,孔隙形状趋于球形而且不断缩小。

这个阶段中,整个烧结体仍可缓慢收缩,但这是靠小孔的消失和孔隙数量的减少来实现的。

但是仍有少量残留的隔离小孔不能被消除。

3烧结原动力1)根据库钦斯基的简化烧结模型,作用于烧结颈的应力为:烧结颈的曲率半径表面张力,::,ργργσ-= 孔隙网形成后对烧结起推动作用的有效力:ργ-=v s P P 当P v 增大到超过表面张应力时,隔离孔隙就停止收缩,所以再烧结最终阶段,烧结体内总会残留少部分的闭孔隙。