螺母、金相检验报告、、、金相技术[1]

- 格式:docx

- 大小:1.60 MB

- 文档页数:6

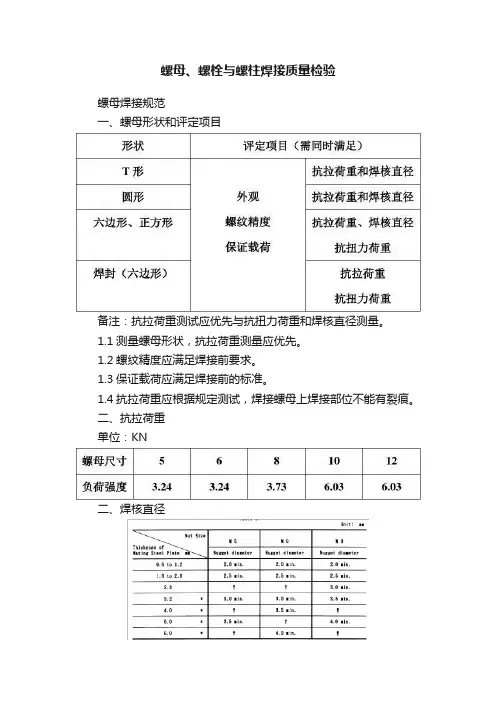

螺母、螺栓与螺柱焊接质量检验螺母焊接规范一、螺母形状和评定项目备注:抗拉荷重测试应优先与抗扭力荷重和焊核直径测量。

1.1测量螺母形状,抗拉荷重测量应优先。

1.2螺纹精度应满足焊接前要求。

1.3保证载荷应满足焊接前的标准。

1.4抗拉荷重应根据规定测试,焊接螺母上焊接部位不能有裂痕。

二、抗拉荷重单位:KN二、焊核直径备注:1、凸焊所允许的最小焊核直径应为3mm或3mm以上。

2、直径计算方法3、焊核直径是参照钢板搭接处或螺母凸缘处分离试验拔出的孔洞形成的。

三、抗扭矩单位:N.M螺母规格M4、5 M6 M8 M10 M12 抗扭矩12.7 15.5 20.5 37.342.2 备注:抗扭矩按要求测试后,螺母焊接部位不能有分离和裂痕。

三、测试方法1、抗拉试验2、抗扭力荷重螺栓焊接规范一、螺栓种类二、螺栓种类对应的评价项目种类评价项目等级1 外观螺纹精度抗压荷重,密封性能等级2 抗压荷重,焊核直径1、外观通过目测来评定,不能有变形和表面不能有污物。

2、螺栓的螺纹精度应满足焊接前的要求。

3、螺栓保证载荷应满足焊接前的要求。

三、压溃试验备注:括号中的值时凸点的数量和直径四、焊核直径备注:1、焊核的测量2、是在搭接处由撕裂试验造成孔的大小,当搭接处的厚度为1.4mm或以上时,应满足表中焊核直径和高度。

3、焊核高度是三个焊点中最小的。

五、压溃试验方法点焊质量规范一、不良1、虚焊或漏焊:不能满足焊核直径和焊核高度的情况。

较薄板的厚度mm 最小焊核尺寸或断裂面直径mm0.5-0.790.8-0.991.0-1.241.25-1.591.6-1.992.0-2.492.5-3.143.15-3.543.55-3.993.64.04.55.05.66.37.18.08.52、边焊:a)点焊的凹陷处在边缘外的情况。

如图1b)焊点凹陷处在边线之外但在被挤压变形的钣件之内,需要进行表面处理的情况。

如图23、以下情况不认为是边焊a)表面不需要作外观处理,焊点凹陷处在边缘或焊点凹陷处在中间夹层钢板边缘内的情况。

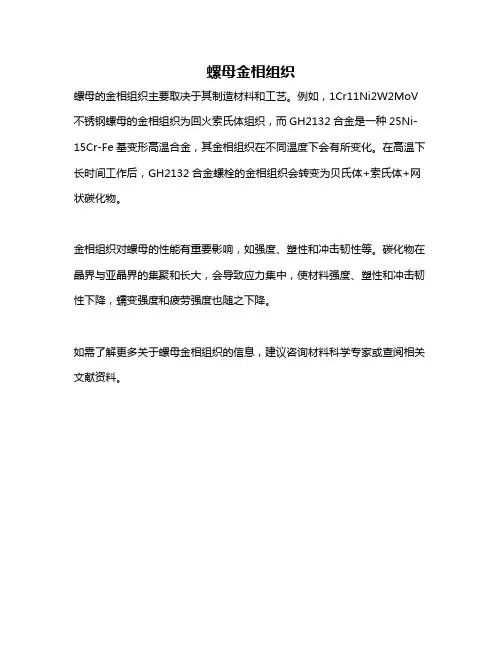

螺母金相组织

螺母的金相组织主要取决于其制造材料和工艺。

例如,1Cr11Ni2W2MoV 不锈钢螺母的金相组织为回火索氏体组织,而GH2132合金是一种25Ni-15Cr-Fe基变形高温合金,其金相组织在不同温度下会有所变化。

在高温下长时间工作后,GH2132合金螺栓的金相组织会转变为贝氏体+索氏体+网状碳化物。

金相组织对螺母的性能有重要影响,如强度、塑性和冲击韧性等。

碳化物在晶界与亚晶界的集聚和长大,会导致应力集中,使材料强度、塑性和冲击韧性下降,蠕变强度和疲劳强度也随之下降。

如需了解更多关于螺母金相组织的信息,建议咨询材料科学专家或查阅相关文献资料。

金相检验标准金相检验是金属材料分析的一种重要方法,通过对金属组织结构的观察和分析,可以评定金属材料的质量和性能。

金相检验标准是对金相检验所需遵循的规范和要求的总称,它对金相检验的方法、步骤、设备、试样制备、显微组织观察和分析等方面进行了详细的规定,确保金相检验结果的准确性和可靠性。

金相检验标准的制定是为了规范金相检验工作,提高金相检验的科学性和准确性。

金相检验标准包括国家标准、行业标准和企业标准,其中国家标准是对金相检验工作进行统一规范的最高标准,具有法律效力。

而行业标准和企业标准则是根据国家标准和行业特点制定的具体标准,对金相检验进行更为细致的规定。

金相检验标准的内容主要包括以下几个方面:首先,金相检验的方法和步骤。

金相检验的方法包括宏显微组织观察和显微组织分析两个方面,宏显微组织观察是通过肉眼或低倍显微镜观察金属材料的宏观组织,显微组织分析则是通过高倍显微镜观察金属材料的微观组织。

金相检验的步骤包括试样制备、腐蚀显微组织观察、显微组织分析和结果判定等环节,每个环节都有严格的要求和规定。

其次,金相检验的设备和试剂。

金相检验需要使用显微镜、金相显微镜、光源、试样切割机、腐蚀液、研磨液、脱脂剂等设备和试剂,这些设备和试剂的选用和使用也有相应的标准和要求。

再次,金相检验的质量控制。

金相检验标准对金相检验的质量控制进行了详细的规定,包括设备的校准和维护、试剂的配制和保存、试样的制备和标记、显微组织观察和分析的操作规程等方面,确保金相检验结果的准确性和可靠性。

最后,金相检验结果的判定和报告。

金相检验标准对金相检验结果的判定进行了规定,根据金属材料的组织结构特征,对金相检验结果进行科学、准确的判定。

同时,金相检验标准还对金相检验报告的内容和格式进行了规定,报告应包括试样的基本信息、金相检验的方法和步骤、显微组织的描述和分析、检验结果的判定等内容。

总之,金相检验标准是金相检验工作的依据和保障,它规范了金相检验的方法、步骤、设备、试剂、质量控制、结果判定和报告等方面,确保金相检验结果的准确性和可靠性。

金相检验标准金相检验是金属材料分析中的一种重要手段,通过金相检验可以对金属材料的组织结构进行分析,从而评估材料的性能和质量。

金相检验标准是对金相检验过程中所需遵循的规范和要求的总称,其制定的目的是为了保证金相检验结果的准确性和可靠性,为金属材料的生产和应用提供科学依据。

一、金相检验标准的种类。

金相检验标准主要包括国家标准、行业标准和企业标准三种类型。

国家标准是由国家标准化管理委员会制定发布的,具有强制性和权威性,适用于全国范围内的金相检验工作。

行业标准是由各行业协会或行业组织制定发布的,适用于特定行业领域内的金相检验工作。

企业标准是由企业自行制定的,适用于企业内部的金相检验工作。

二、金相检验标准的内容。

金相检验标准主要包括以下内容,样品的制备和标记、试样的切割和磨削、腐蚀剂的选择和使用、显微组织观察和分析方法、显微组织照相技术、显微组织的分级标准、金相显微镜的使用和维护、金相检验结果的报告和记录等方面的规定。

这些内容既包括了金相检验的基本要求,又包括了具体操作步骤和技术要求,为金相检验工作提供了详细的操作指南。

三、金相检验标准的重要性。

金相检验标准的制定和遵循对于保证金相检验结果的准确性和可靠性具有重要意义。

首先,金相检验标准规范了金相检验过程中的操作步骤和技术要求,有利于提高金相检验工作的规范化和标准化水平,减少人为因素对检验结果的影响。

其次,金相检验标准为金相检验工作提供了科学依据,可以有效地保证金相检验结果的客观性和可比性,为材料的质量控制和产品的合格评定提供了可靠依据。

再次,金相检验标准的制定和遵循有利于推动金相检验技术的进步和发展,促进金相检验工作与国际接轨,提高金相检验技术在工程实践中的应用水平。

四、金相检验标准的遵循。

在进行金相检验工作时,必须严格遵循金相检验标准的规定,确保金相检验结果的准确性和可靠性。

首先,要选择适用的金相检验标准,根据所检验的材料种类和用途确定适用的国家标准、行业标准或企业标准。

金相实验螺栓材料检测专业:材料成型级控制工程班级: k1233-1姓名: 龙旭岑金星学号:20129330135 20129330103一实验前准备:样品名称:六角螺栓零件2.材质:强度( 500 N/mm2 以下或 60000 psi 以下 )的螺栓使用一般软钢材,一般使用 SAE 1008 或是 JIS SWRM 8( 或 SWRCH 8 ).较低强度( 600 N/mm2 或74000 psi )的螺栓使用一般软钢材, 但限定含碳量等级, 一般使用 SAE 1010 - 1015或是JIS SWRM 10 - 15( 或 SWRCH 10 –15 ).较高强度( 800 N/mm2 或125000 psi )的螺栓中碳钢, 低碳硼钢加淬火及回火, 一般使用 SAE 1035 - 1040或是SWRCH 35K – 40K.高强度( 900 N/mm2以上或150000 psi以上)的螺栓使用中碳合金钢或是低碳硼钢, 在应用上, 公制Class 10.9 级使用低碳硼钢者, 其印记需在级数印记下加上底线成为 10.9 , 英制8.2级其印记也和一般Grade 8螺栓使用印记不同, 以便于识别, 使用低碳硼钢制作之高强度螺栓不可用于高温状态下使用. 设计强度超过Class 12.9 或是ASTM A574 超高强度螺栓限用中碳合金钢加淬火及回火.根据上述,猜测我们所选择的螺栓主材是Q2353.样品宏观照片:4.加工工艺流程:退火--酸洗--成型--辗牙--热处理--表面处理5.热处理(一)退火(珠光体型钢)1、预热处理:正火高温回火(马氏体型钢)(1)、正火目的是细化晶粒,减少组织中的带状程度,并调整好硬度,便于机械加工,正火后,钢材具有等轴状细晶粒。

2、淬火:将钢体加热到850℃左右进行淬火,淬火介质可根据钢件尺寸大小和该钢的淬透性加以选择,一般可选择水或油甚至空气淬火。

处于淬火状态的钢,塑性低,内应力大。

金相检验实习报告在热处理过程中,金相检验具有很重要的地位。

金相检验是一道非常严谨的工作,主要包括取样、镶嵌、磨制、抛光、侵蚀、观察、检测等几个步骤,每一道工序都必须仔细认真完成,只要一道工序出现工作失误都可能造成误检、数据偏差较大。

在昆山溢阳潮热处理有限公司实习的过程当中,我有许多的心得体会,我把主要的技术步骤总结如下。

取样。

根据检验零件的技术要求,在被检零件上选择有代表性的部位取试样。

试样的截取应该便于以后的磨制和观察、检测为准。

齿类零件做试样时一般切两个齿并留齿根(从动轴、空调机齿、中间轴、倒档齿轮3033、主轴齿轮3049,巴西伊顿1588、1182,金杯主动、猎豹前后桥主动等)。

其他的零件必须与检测面垂直,切时注意别烧伤。

尤其是切荣立减速轴是必须慢速、冲水到位,否则就切坏了。

镶嵌。

我们公司用的镶嵌材料是HM3金相镶嵌粉。

镶嵌时,被检测面朝下,镶嵌粉一般放7小勺就够了,保温10分钟左右即可取出。

磨制。

磨制包括粗磨和细磨。

粗磨:经取样和镶嵌的试样,首先应在砂轮片上磨平,磨制划痕均匀。

在砂轮打磨试样时,用力均匀压力不要太大,并经常用水冷却,避免试样因受热而发生组织变形。

细磨:由粗到细的各号水磨砂纸和金相砂纸上依次进行磨制。

我们公司主要用240、600、1000号水磨砂纸和金相砂纸进行磨制。

磨制时用力要均匀,在每张砂纸的磨制时间不要太长,一般每一张砂纸磨制试样的个数不超过5个。

每换一张另一号砂纸磨制时,试样都要转动90度。

粗磨和细磨时要将试样洗净,试样在冲水的状态下磨制。

磨制的时间不能太长,否则试样会倒角。

抛光。

这是最关键的一步也是最后一步,目的是除去最后一道砂纸留下的划痕,得到光滑如镜的检测面。

我们主要是机械抛光,抛光织物是绒布。

磨料是金刚石喷雾抛光剂。

抛光时将磨料均匀的喷在织物上,试样的磨痕要和转盘的的方向垂直,抛光用力均匀,较小的施加压力。

侵蚀。

侵蚀是把金相样品浸在化学侵蚀液里或用带有化学侵蚀剂的脱脂棉球擦拭一定时间,借助化学侵蚀剂对金属的化学作用使金相组织呈现出来。

金相技术φ10螺母金相检验报告姓名:班级:KT833学号:实验日期:2011年11月06日φ10螺母的金相检验报告一、材料的原始条件:螺母二、实验设备及材料:金相显微镜、抛光机、预磨机、吹风机、各号金相砂纸、抛光布、抛光剂、脱脂棉、滤纸、3%硝酸酒精腐蚀液、待检测试样三、实验内容:试样的制备1、取样试样的选取应根据被检验零件的特点,选取有代表性的部位。

对于内径为10mm的球墨铸铁螺母试样,选取其一个光滑的棱面作为实验面。

2、打磨分为粗磨和细磨。

首先进行手工磨光,在一个平整的桌面上放置一块干净的玻璃板,在玻璃板上铺上砂纸,并用左手压住砂纸,右手握住试样,使磨面朝下并水平与砂纸接触,然后轻轻向前推行进行磨制,提起试样进行返回,重复上述步骤直至打磨掉试样表面的锈迹污渍并使其光整。

再利用预磨机进行打磨,从粗砂纸向细砂纸依次打磨,每换一号砂纸,应将试样转90度再磨制,使磨削方向与之前的磨痕方向垂直,以便观察前一道磨痕是否完全消除,在打磨过程中需要不断用水冷却试样,避免其受热引起组织变化。

3、抛光本实验采用抛光机进行抛光。

抛光前需要仔细的清洗试样,避免打磨时把砂纸上的沙粒附着试样表面,在抛光时对试样表面造成影响。

抛光时先将一定量的抛光剂倒在抛光布上,然后拿稳试样使其磨面平稳的压在旋转的抛光布上,压力不宜过大。

每隔一段时间需拿起试样进行观察,当试样表面干燥时,应添加抛光剂。

待试样表面的磨痕全部消除干净并呈现光亮的镜面时,即停止包抛光。

抛光结束后应用水进行清洗,并用脱脂棉擦洗,将试样上的抛光剂彻底洗净。

4、浸蚀本试样采用3%的硝酸酒精进行腐蚀,浸蚀前需要把试样上所带的水甩掉避免稀释腐蚀剂。

将试样的抛光面浸入腐蚀剂中,浸蚀时间要适当,当抛光面由光亮的镜面变成暗灰色不能成像时即停止腐蚀,并迅速用清水冲洗干净。

最后,用滤纸吸干试样上的水,并用吹风机进行烘干,即可进行金相观察。

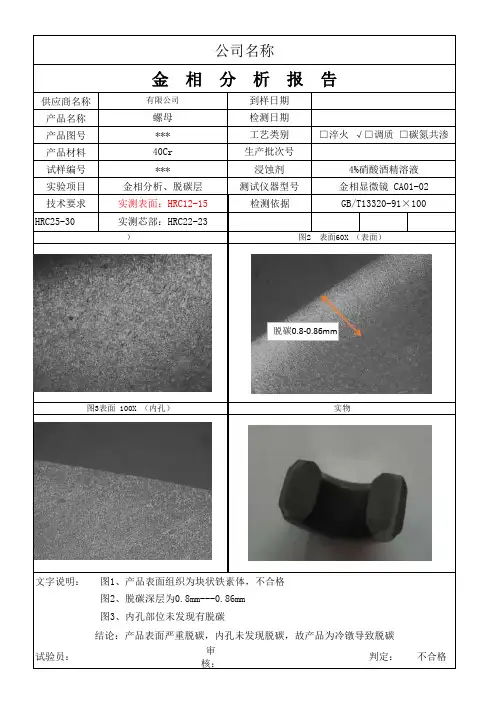

四、结果的分析1、金相组织实验材料:螺母浸蚀剂:3%的硝酸酒精物镜放大倍数:400X金相组织:铁素体+珠光体2、零件的加工步骤:1、)中小批量生产:(车床)加工螺母毛坯——(车/钻床)倒角——(攻牙机)攻牙2、)大批量生产:(冷镦机)成型螺母毛坯——(攻牙机)攻牙备注:通过金相组织可观察到铁素体成扁的条状,故可判断该零件是利用冷镦机成型的,属于大批量生产的螺母。

金相技术

φ10 螺母

金相检验报告

姓名:

班级: KT833

学号:

实验日期: 2011年11月06日

φ10螺母的金相检验报告

一、材料的原始条件:

螺母

二、实验设备及材料:

金相显微镜、抛光机、预磨机、吹风机、各号金相砂纸、抛光布、抛光剂、脱脂棉、滤纸、3%硝酸酒精腐蚀液、待检测试样

三、实验内容:

试样的制备

1、取样

试样的选取应根据被检验零件的特点,选取有代表性的部位。

对于内径为10mm的球墨铸铁螺母试样,选取其一个光滑的棱面作为实验面。

2、打磨

分为粗磨和细磨。

首先进行手工磨光,在一个平整的桌面上放置一块干净的玻璃板,在玻璃板上铺上砂纸,并用左手压住砂纸,右手握住试样,使磨面朝下并水平与砂纸接触,然后轻轻向前推行进行磨制,提起试样进行返回,重复上述步骤直至打磨掉试样表面的锈迹污渍并使其光整。

再利用预磨机进行打磨,从粗砂纸向细砂纸依次打磨,每换一号砂纸,应将试样转90度再磨制,使磨削方向与之前的磨痕方向垂直,以便观察前一道磨痕是否完全消除,在打磨过程中需要不断用水冷却试样,避免其受热引起组织变化。

3、抛光

本实验采用抛光机进行抛光。

抛光前需要仔细的清洗试样,避免打磨时把砂纸上的沙粒附着试样表面,在

抛光时对试样表面造成影响。

抛光时先将一定量的抛光剂倒在抛光布上,然后拿稳试样使其磨面平稳的压在旋转的抛光布上,压力不宜过大。

每隔一段时间需拿起试样进行观察,当试样表面干燥时,应添加抛光剂。

待试样表面的磨痕全部消除干净并呈现光亮的镜面时,即停止包抛光。

抛光结束后应用水进行清洗,并用脱脂棉擦洗,将试样上的抛光剂彻底洗净。

4、浸蚀

本试样采用3%的硝酸酒精进行腐蚀,浸蚀前需要把试样上所带的水甩掉避免稀释腐蚀剂。

将试样的抛光面浸入腐蚀剂中,浸蚀时间要适当,当抛光面由光亮的镜面变成暗灰色不能成像时即停止腐蚀,并迅速用清水冲洗干净。

最后,用滤纸吸干试样上的水,并用吹风机进行烘干,即可进行金相观察。

四、结果的分析

1、金相组织

实验材料:螺母

浸蚀剂:3%的硝酸酒精

物镜放大倍数:400X

金相组织:铁素体+珠光体

2、零件的加工步骤:

1、)中小批量生产:(车床)加工螺母毛坯——(车/钻床)倒角——(攻牙机)攻牙

2、)大批量生产:(冷镦机)成型螺母毛坯——(攻牙机)攻牙

备注:通过金相组织可观察到铁素体成扁的条状,故可判断该零件是利用冷镦机成型的,属于大批量生产的螺母。

3、零件特性:

具有较高的强度、硬度、耐磨性及良好的任性。

4、化学成分:

C : 0.37 ~ 0.44

Si : 0.17~0.37

Mn : 1.10~1.40

S : 允许残余含量≤0.35

P: 允许残余含量≤0.35

Cr : 允许残余含量≤0.35

Ni : 允许残余含量≤0.35

Cu : 允许残余含量≤0.35

B : 允许残余含量≤0.35

5、力学性能:

抗拉强度σb (MPa):≥980(100)

屈服强度σs (MPa):≥785(80)

伸长率δ5 (%):≥10

断面收缩率ψ (%):≥45

冲击功Akv (J):≥47

冲击韧性值αkv (J/cm2):≥59(6)

硬度:≤207HB

试样尺寸:试样毛坯尺寸为25mm

6、热处理规范及金相组织:

热处理规范:淬火850℃,油冷;回火500℃,水冷、油冷。

7、结构钢分类(成分)标准

8、结构钢的缺陷

低倍粗晶是锻件在低倍检验时,在锻件酸浸低倍试片上,呈现肉眼可见的大小片状或多边形晶粒,一般可以看到明显的晶界轮廓,严重时呈雪片状,轻微时为分散的、零星的分散闪点状。

在低倍试片上,可遍及全断面,也可能只出现在局部区域。

由于合金结构钢有相变重结晶,因此,在正常工艺下生产的锻件,低倍检查时是肉眼分辨不出晶粒的,仅在工艺不正常时,才会见到低倍粗晶。

低倍粗晶是过热的粗大奥氏体晶粒腐蚀后显示出来的宏观产物。

过热的奥氏体晶粒晶界比较稳定,因此,正常的热处理难以将过热的奥氏体晶界消除,而再结晶仅在粗大的奥氏体晶粒内进行。

虽然在一个奥氏体晶粒内,生成了若干个新的小晶粒,由于再结晶后各小晶粒晶界较薄,或位向相差不大,因而,在低倍上显现的仍是原始奥氏体粗大晶粒,即低倍粗晶。

低倍粗晶降低钢的塑性、韧性,尤其降低周期疲劳强度和断裂韧性。

对于加热温度过高产生的低倍粗晶,可给予较大的压缩变形,予以消除或减轻。

已成形锻件的低部粗晶,可通过增加校正热处理,即高温正火等予以消除。

五、实验小结

在本次金相实验中,我学会了如何对螺母进行金相检验。

在磨制过程中需要足够的耐心,由粗砂纸向细砂纸顺序进行,每次需旋转90度,而且一定要使新的磨痕完全盖住上一道磨痕才可换砂纸。

在抛光过程中没隔一段时间需把试样拿起来进行观察,若试样表面干燥则需适量添加抛光剂。

在腐蚀过程中,腐蚀时间一定要掌握适当,腐蚀深了或者浅了都不利于观察,需要总结经验教训返回到抛光那一步重新来过。

腐蚀完了清洗后一定要迅速用吹风机干燥试样,避免出现锈迹影响最后结果。

在试样制备过程中需要3次清洗试样,第一次是打磨完成后,要清洗掉试样上的沙粒,避免沙粒带入抛光过程中使试样表面受损;第二次是抛光结束后,需要清洗掉试样上的抛光剂;第三次是腐蚀后,需清洗掉腐蚀剂。