聚晶金刚石的精密镜面磨削

- 格式:docx

- 大小:26.37 KB

- 文档页数:3

2020智慧树,知到《漫谈智能制造技术》章节测试【完整答案】智慧树知到《漫谈智能制造技术》(山东联盟)章节测试答案绪论1、德国提出的国家制造业战略是()。

A:国家制造业创新网络(NNMI)B:“工业4.0计划”C:新工业战略D:机器人2050新战略答案:“工业4.0计划”2、智能制造技术能够完全取代人类专家在制造过程中的脑力劳动。

()A:对B:错答案:错3、狭义上讲,智能制造主要针对()。

A:智能工厂B:制造环境C:制造设备D:制造过程答案:智能工厂4、智能制造技术本质是信息技术和智能技术与装备制造过程技术的深度融合与集成。

()A:对B:错答案:对5、()是智能制造发展的根本动力。

A:组织方式创新B:技术进步C:市场需求D:模式创新答案:市场需求6、智能制造技术,就迎合了由服务型消费形态向物质型消费形态转变的所有要求。

()A:对B:错答案:错7、广义上讲,智能制造是一种新型工业发展方式,包括(),以及智能制造理念下可能催生的其他新型业态。

A:智能工厂B:智能生产C:智能产品D:智能应用答案:智能工厂,智能生产,智能产品,智能应用8、技术进步是智能制造技术发展的关键因素。

()A:对B:错答案:对9、德国安贝格西门子的智能制造工厂的自动化运行程度已经达到了()。

A:45%B:55%C:75%D:95%答案:75%10、日本提出的国家制造业战略是()。

A:未来增长动力落实计划B:国家制造业创新网络(NNMI)C:机器人2050新战略D:新工业战略答案:机器人2050新战略第三章1、18世纪后期,最早出现的刀具是()。

A:碳素工具钢刀具B:合金工具钢刀具C:高速钢刀具D:硬质合金刀具答案:A2、20世纪50年代美国GE公司首先合成人造金刚石和立方氮化硼刀具,其硬度接近金刚石。

()A:对B:错答案:A3、高速钢刀具的出现,引起了金属切削加工的第一次革命,新型高速机床随之出现。

()A:对B:错答案:A4、按照刀具材料的成分,刀具可分为()。

PCD刀具电火花线切割磨削机床的研制贾志新;张亚洲;高坚强【摘要】研制了用于加工聚晶金刚石(PCD)刀具的电火花线切割磨削机床,完成了机床总体方案、各运动进给轴及单向走丝系统的机械结构设计.机床具有较高的位置精度和表面粗糙度,可广泛应用于各种复杂形状的PCD刀具制作,具有以割代磨的技术特点.%The wire electrical discharge grinding machines machined PCD cutter was developed. The mechanical structure design of machine project ,each movement of feed shaft and unidirectional traveling wire system were completed. This machine has the higher positional accuracy ,the higher surface roughness and technical feature of replacing the grinding by cutting ,which is widely used in PCD-tool manufacture of various complex shape.【期刊名称】《电加工与模具》【年(卷),期】2017(000)0z1【总页数】4页(P56-59)【关键词】PCD刀具;电火花线切割加工;单向走丝【作者】贾志新;张亚洲;高坚强【作者单位】北京科技大学机械工程学院,北京 100083;北京科技大学机械工程学院,北京 100083;苏州新火花机床有限公司,江苏苏州 215164【正文语种】中文【中图分类】TG661聚晶金刚石(PCD)是20世纪70年代通过高压技术获得的一种人工合成材料。

因其具有硬度高(硬质合金的80~120倍)、导热系数高(硬质合金的1.5~9倍)、摩擦系数低(约0.1~0.3,硬质合金的摩擦系数为0.4~1.0)、热膨胀系数较低(硬质合金的1/5)和具有与有色金属、非金属之间较小的亲和力等优良特性,故常被用来制作金刚石刀具,并用于有色金属、木材和一些难加工非金属材料的加工。

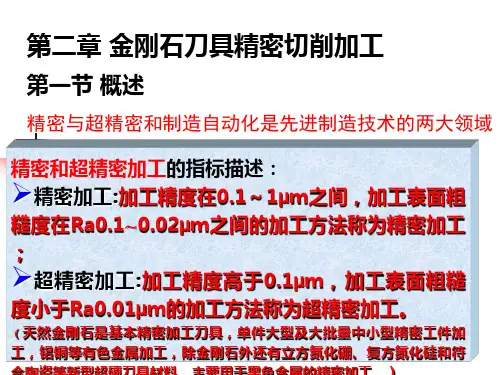

1)精密和超精密加工的精度范围分别为多少?超精密加工包括哪些领域?2)答:精密与超精密加工的精度随着科学技术的发展不断提高, 以目前的加工能力而言, 精密加工的精度范围是0.1~1μm, 加工表面精度Ra在0.02~0.1μm之间。

超精密加工的精度高于0.1μm, 加工表面精度Ra小于0.01μm。

3)超精密加工领域:4)超精密切削,5)超精密磨削,6)超精密研磨和抛光。

超精密切削对刀具有什么要求?天然单晶金刚石、人造单晶金刚石、人造聚晶金刚石和立方氮化硼刀具是否适用于超精密切削?答: 超精密切削对刀具的要求:1) 刀具刃口锋锐度ρ刀具刃口能磨得极其锋锐, 刃口圆弧半径ρ极小, 能实现超薄切削厚度, 减小切削表面弹性恢复和表面变质层。

ρ与切削刃的加工方位有关, 普通刀具5~30μm, 金刚石刀具<10nm;从物理学的观点, 刃口半径ρ有一极限。

2) 切削刃的粗糙度。

切削时切削刃的粗糙度将决定加工表面的粗糙度。

普通刀刃的粗糙度Ry0.3~5 μm, 金刚石刀具刀刃的粗糙度Ry0.1~0.2 μm, 特殊情况Ry1nm, 很难。

3) 极高的硬度、极高的耐磨性和极高的弹性模量, 保证长的刀具寿命。

4) 刀刃无缺陷, 足够的强度, 耐崩刃性能。

5) 化学亲和性小、与工件材料的抗粘结性好、摩擦系数低, 能得到极好的加工表面完整性。

单晶金刚石硬度极高。

自然界最硬的材料, 比硬质合金的硬度高5~6倍。

摩擦系数低。

除黑色金属外, 与其它物质的亲和力小。

能磨出极锋锐的刀刃。

最小刃口半径1~5nm。

耐磨性好。

比硬质合金高50~100倍。

导热性能好, 热膨胀系数小, 刀具热变形小。

因此, 天然单晶金刚石被一致公认为理想的、不能代替的超精密切削刀具。

人造单晶金刚石已经开始用于超精密切削, 但是价格仍然很昂贵。

金刚石刀具不适宜切黑色金属, 很脆, 要避免振动而且价格昂贵, 刃磨困难。

人造聚晶金刚石无法磨出极锋锐的切削刃, 切削刃钝圆半径ρ很难达到<1μm, 它只能用于有色金属和非金属的精切, 很难达到超精密镜面切削。

金刚石的刀具发展与技术侯文文0840202211摘要:本文主要对金刚石刀具的分类、加工方法、金刚石刀具的发展现状及应用领域作了简单的介绍,对聚晶金刚石刀具的刃磨技术作了详细的研究分析。

1、引言:随着现代加工制造业对高速切削加工的要求不断提高,对于各种难切削复合材料、工程陶瓷材料等,传统的切削加工刀具已不能满足高速切削的需要,而超硬切削刀具是解决以上问题的有效手段,其中,金刚石刀具的应用较为广泛。

金刚石具有极高的硬度、良好的耐磨性和导热性、低摩擦系数和热膨胀系数,在现代切削加工中体现出难以替代的优越性,被誉为当代提高生产率最有希望的刀具材料之一。

目前,金刚石刀具在机械加工中的应用日渐普及,已成为现代材料加工中不可或缺的重要工具。

2、金刚石刀具的基本介绍2.1 天然金刚石(ND)刀具为天然金刚石拉蔓峰谱,具有以下特征:(1)1332尖锋处显示存在金刚石。

(2)波型幅度(FWHM)为4.1cm-1显示为纯金刚石。

ND是目前已知矿物中最硬的物质,主要用于制备刀具车刀。

天然金刚石刀具精细研磨后刃口半径可达0.01~0.002µm。

其中天然单晶金刚石(Single Crystalline Diamond,SCD)刀具切削刃部位经高倍放大1500倍仍然观察到刀刃光滑。

SCD车削铝制活塞时Ra可达到4µm,而在同样切削条件下用PCD 刀具加工时的表面粗糙时的Ra为15~50µm。

故采用SCD刀具配合精密车床进行精密和超精密加工,可获得镜面表面。

2.2 聚晶金刚石(PCD)刀具PCD是高温超高压条件下通过钴等金属结合剂将金刚石微粉聚集烧结合成的多晶体材料,又称烧结金刚石。

聚晶金刚石刀具整体烧结成铣刀,用于铣削加工,PCD晶粒呈无序排列状态,属各向同性,硬度均匀,石墨化温度为550℃。

刀具具有高硬度、高导热性、低热胀系数、高弹性模量和低摩擦系数。

刀刃非常锋利等特点。

PCD刀具的金刚石砂轮机械刃磨工艺1PCD 刀具的特点聚晶金刚石(PCD)是将粒度为微米级的金刚石微粉与少量金属粉末(如Co) 混合后在高温(1400℃)、高压(6000M Pa)下烧结而成的聚晶体。

与其它刀具材料相比,PCD具有极高的硬度和耐磨性、高导热性、低热膨胀系数、摩擦系数小、切削散热快、切削温度低、热变形小、可降低加工表面粗糙度等性能特点。

但由于PCD与铁族元素有很强亲和力,因此不适合加工黑色金属及其合金。

已实现商品化供货的PCD复合片是将0.5 ~0.7mm 厚的PCD层烧结在硬质合金基体上制备而成,因此兼具了PCD的高硬度、高耐磨性和硬质合金的良好强度与韧性。

PCD刀具在有色金属及其合金、非金属材料的高速切削中体现出优良的切削性能,已广泛应用于汽车、航空、航天、建材等工业领域。

但是,PCD 的高硬度、高耐磨性使刀具刃磨相当困难,主要体现在材料磨除率小、砂轮损耗大、刃磨效率低、刃口呈锯齿状等。

PCD刀具的刃磨工艺性已成为其推广应用的障碍之一,为了突破这一工艺瓶颈,国内外学者进行了大量研究开发工作。

2PCD刀具的金刚石砂轮刃磨工艺常用的PCD刀具刃磨工艺有金刚石砂轮机械刃磨、放电刃磨、电解刃磨等,其中以金刚石砂轮机械刃磨在技术上最为成熟,在目前使用也最为广泛。

该方法虽然刃磨效率较低、加工成本较高,但可获得良好的刀具刃口质量和完整、光洁的前后刀面。

2.1刃磨加工机理金刚石砂轮机械刃磨PCD刀具的材料去除机理比较复杂,国内外学者对此进行了大量研究,目前主要存在以下几种观点:(1)德国学者M .Kenter认为,金刚石砂轮磨削PCD刀具的过程中发生了刻划作用和滑动作用,材料的去除方式主要为粘结、刻划、摩擦化学反应和表面断裂。

他认为,在绝大多数情况下,PCD 材料的去除是以摩擦化学反应和表面断裂为主。

由于PCD材料脆性大,在金刚石磨粒的挤压下容易诱发裂纹,裂纹在机械和热应力作用下扩展,最终导致小片PCD材料剥落,同时,摩擦热会使PCD 发生石墨化和其它摩擦化学反应。

熊建武周进陈湘舜(湖南铁道职业技术学院机电工程系,湖南株洲 412001)摘要:金刚石是切削有色金属的优选刀具材料。

本文阐述了金刚石刀具材料的特性,切削加工铝合金时PCD刀具材料粒度和复合片厚度、几何角度、切削用量的选择。

关键词:金刚石;刀具材料;粒度;切削用量;选择The Choice of the Material and the Cutting Parameter when Aluminum Alloy Cutted by Diamond Cutting-toolsXIONG Jian-wu,ZHOU Jin,CHEN Xiang-shun (Department of Machine and Electricity Enginerring,Hunan Railway Professional-Technology College,Zhuzhou 412001 China) Abstract:Diamond is the best material of cutting-tools to cut nonferrous metals.This paper discussed the specific property of diamond cutting-tools,the choice of the size and thickness of PCDcutting-tools,the choice of degree of cutting-tools and cutting parameter,when the aluminum alloy cutted by diamond cutting-tools.Key words:diamond;material of cutting-tools;size;cutting parameter;choice1 金刚石刀具材料的特性适合于切削加工铝合金金刚石的热稳定性比较差,切削温度达到8000C时,其硬度就会大大降低。

聚晶金刚石复合片工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!聚晶金刚石复合片(PCD)是一种具有高硬度、高耐磨性、高热稳定性的超硬材料,广泛应用于切割、磨削、钻孔等精密加工领域。

绪论单元测试1.德国提出的国家制造业战略是()。

A:国家制造业创新网络(NNMI)B:“工业4.0计划”C:机器人2050新战略D:新工业战略答案:B2.智能制造技术能够完全取代人类专家在制造过程中的脑力劳动。

()A:对B:错答案:B3.狭义上讲,智能制造主要针对()。

A:制造过程B:智能工厂C:制造设备D:制造环境答案:B4.智能制造技术本质是信息技术和智能技术与装备制造过程技术的深度融合与集成。

()A:对B:错答案:A5.()是智能制造发展的根本动力。

A:组织方式创新B:技术进步C:市场需求D:模式创新答案:C6.智能制造技术,就迎合了由服务型消费形态向物质型消费形态转变的所有要求。

()A:错B:对答案:A7.广义上讲,智能制造是一种新型工业发展方式,包括(),以及智能制造理念下可能催生的其他新型业态。

A:智能工厂B:智能应用C:智能生产D:智能产品答案:ABCD8.技术进步是智能制造技术发展的关键因素。

()A:对B:错答案:A9.德国安贝格西门子的智能制造工厂的自动化运行程度已经达到了()。

A:75%B:55%C:95%D:45%答案:A10.日本提出的国家制造业战略是()。

A:未来增长动力落实计划B:国家制造业创新网络(NNMI)C:机器人2050新战略D:新工业战略答案:C第一章测试1.()不仅包括了具体的工艺过程,还包括市场分析、产品设计、质量控制、生产过程管理、营销、售后服务直至产品报废处理在内整个产品寿命周期全过程。

A:狭义制造B:制造系统C:机械制造D:广义制造答案:D2.瓦特蒸汽机的诞生,拉开了人类历史上()工业革命的帷幕。

A:第二次B:第一次C:第三次D:第四次答案:B3.集成电路制造技术的进步左右了现代计算机的水平。

()A:错B:对答案:B4.先进的数控加工设备,对于任何一个国家都是重要的战略物资。

()A:错B:对答案:B5.智能制造技术的产生和发展背景主要包括()。

A:科学技术发展背景B:管理科学发展背景C:可持续发展战略方面D:社会经济发展背景答案:ACD6.智能制造技术不仅是实现制造业产品创新的重要手段,也是生产模式发展创新变革的重要推动力。

聚晶金刚石的精密镜面磨削

1前言

聚晶金刚石(PolycrystallineDiamond,简称PCD)是由特别处理的单晶金刚石微粉与少量粘结剂在高温高压条件下烧结而成的新型超硬

材料。

采纳K类硬质合金刀片为基底,在基底上面压制而成的PCD称之

为PCD复合片。

PCD中无序排列的金刚石颗粒使其具有均匀的高硬度和

高耐磨性,被广泛应用于刀具、工具和模具等行业。

而PCD复合片由于

基底的作用,在保证硬度和耐磨性的前提下又在肯定程度上兼顾了强度

和韧性,从而进一步扩大了应用领域,加之造价低廉,所以更具使用价

值和应用前景。

但是,超硬度和超耐磨性始终是PCD材料精密加工的最大障碍,

传统的加工方法几乎无能为力。

随着加工技术的进展,特种工艺渐渐用

于PCD材料的加工,但仍存在很多不足,加工质量更难尽如人意。

因此,为充足工业进展对PCD材料日益增长的需要,引入了金属结合剂超硬磨

料砂轮在线电解修整(ELID)精密镜面磨削技术,旨在通过该技术的试

验与讨论,探究PCD材料精密加工的新途径。

2PCD材料的ELID精密镜面磨削试验

1.试验材料试验中采纳美国GE公司生产的PCD—1500系列聚晶金

刚石复合片。

其物理机械性能如右表所示。

2.试验条件在MM7120A卧轴矩台精密平面磨床上加装自行开发的ELID磨削电解电极装置,配以自行研制的砂轮、磨削液和电源,构成ELID磨削系统。

试验用砂轮为铸铁纤维结合剂金刚石砂轮CIFB,规格?

240mm90mm10mm5mm,粒度W5。

试验中使用的修整电源是自行研制的

ELID磨削专用高频脉冲电源,电源输出电压为0~140V,电流0~10A,脉冲频率0~500kHz。

磨削液使用自行研制的专用磨削液。

由于ELID磨削的磨削液兼作电解液,因此,使用碱性水溶型磨削液,除添加防锈剂、

钝化剂、极压添加剂和合成润滑剂外,尚需肯定数量的无机盐,以使磨

削液具有电解本领。

3.试验过程应用ELID磨削装置对PCD复合片进行磨削试验时,首

先对砂轮进行电火花精密整形,除去砂轮的圆度和圆柱度误差,使微细

磨料尽可能等高地分布在砂轮表面上。

然后接通电源,进行电解预修锐,在砂轮表面形成充分的氧化膜,时间大约30~45min。

接着进行在线电

解动态磨削。

由于PCD材料的硬度高,该阶段时间较长,并要严格掌控

加工参数,保证冷却充分。

磨削完毕后,切断电源,并增大工作台速度,依靠砂轮表面的氧化膜对工件光磨30~45min。

4.试验结果采纳日本KosakaLaboratoryLtd.公司制造的SE—3H型轮廓仪进行表面粗糙度检测,其中微观尺寸放大倍数V=50000,走纸方

向放大倍数H=10,采样长度R0=0.25mm,测量长度L=2.5mm。

经测量,

磨后PCD复合片表面粗糙度达到Ra0.012m。

3PCD材料ELID磨削的去除机理

由于PCD材料的高硬度,其磨削加工与硬质合金、工程陶瓷、光

学玻璃等硬脆材料有明显的不同。

这重要表现在,PCD材料磨削压力高,磨削效率低,砂轮消耗大,磨削比小。

特别是引入在线电解修整技术,

使得整个磨削过程非常多而杂,作用因素浩繁,因此PCD材料的加工去

除机理具有其特别性。

尽管砂轮中金刚石磨粒与PCD复合片的金刚石层硬度相近,但两

者的微观结构迥然不同。

前者是靠有肯定塑性的金属结合剂对金刚石磨

粒进行把持,并且在砂轮表面形成具有良好弹性和塑性的氧化膜,而后

者则是以金刚石C—C键强固结构形式将金刚石微粒固结在一起,故PCD 复合片的金刚石层整体硬度极高,几乎无塑性,极不耐冲击。

磨削加工时,由于接触压力高,随着砂轮的高速旋转,砂轮表面磨粒对PCD材料

表面产生猛烈的撞击和摩擦,形成对PCD复合片猛烈的机械交变冲击。

期间还伴随有猛烈的摩擦、相互的挤压和滑动,并产生粘结、刻划、摩

擦化学反应和表面断裂等作用。

在这种情况下,PCD材料表面的晶粒产

生解理、剥落或断裂。

同时,由于猛烈的摩擦和滑动,使磨削温度急剧

上升,PCD表面的金刚石由于热稳定性差而发生石墨化或氧化,从而被去除。

由于在线电解修整作用,砂轮始终保持锋利状态参加磨削,克服了砂轮易堵塞的障碍,有利于提高加工质量和效率:形成的氧化膜具有肯定的厚度、强度和致密性,覆盖在砂轮表面,减小了砂轮的损耗:氧化膜中容纳了大量的微细粒度磨料,一方面加添了参加磨削的磨粒数,有利于提高磨削效率,另一方面相当于对工件进行研磨抛光,有利于精密镜面的形成。

所以ELID磨削方式下去除PCD材料是机械、热化学和电解反应综合作用的结果,特别是电解反应生成的氧化膜,对最后精密镜面的形成起了关键的作用。

4结论

通过对PCD复合片的ELID精密镜面磨削试验和分析,得出以下结论:

1.用金属结合剂金刚石砂轮和在线电解修整(ELID)精密磨削技术对聚晶金刚石进行精密磨削加工可以得到很好的效果,磨削表面粗糙度值很小,是一种聚晶金刚石精密加工新途径,具有很大的推广价值和应用前景。

2.由于PCD材料的超硬性,使得其磨削加工较一般硬脆材料有很大不同。

采纳ELID磨削技术时,材料的去除是机械、热化学和电解反应综合作用的结果。

3.由于在线电解修整作用,砂轮表面形成一层具有肯定强度、厚度和致密性的氧化膜,该氧化膜对整个磨削过程以及最后的表面质量都起到了极其紧要的作用。