模具材料(一)(1)

- 格式:ppt

- 大小:1.88 MB

- 文档页数:106

1模具的分类此类模具一般称为线模,可分圆模和型模,常用线模材料有钻石模、硬质合金模、聚晶模等。

a钻石模:钻石模也称金刚石,具有最高的硬度,耐磨,但价格较贵。

在拉丝中,一般用在拉小规格单丝,如Φ0.40mm及以下规格。

b硬质合金模:在拉伸生产中,过去使用的钨钢模全为硬质合金模所代替的。

因为硬质合金模拉伸模与钢模相比具有:耐磨性较好,抛光性好、对被加工金属的粘附性小,摩擦系数小,导热系数高和具有很高的耐腐蚀性。

c 聚晶模:也称人造钻石,是目前最常用的模丝模,它具有耐磨性,但也有不足之处就是生产出产品表面不光滑。

d 钨钢模:目前常用于铝拉,且使用寿命较短,一般用于过桥模,钨钢模耐磨性一般、价格低廉,其强度不适合于铜拉,拉制线芯表面不光滑。

2模孔结构2.1入口区:一般有圆弧,便于拉制线材进入工作区,不被模孔边缘所损伤;润滑液储蓄、并起到润滑拉制线材作用,在拉伸模孔中靠这部分来加大工作区的高一般为模坯总高H的25%,角度为60度。

2.2工作区:是整个模孔的重要部分,金属拉伸塑性变形是该区进行的就是金属材料通过此区由尺寸的截面。

此区的选择主要是高度和锥角,高度的选择原则是:a)拉制软金属线材应拉制硬金属线材为短,b)拉制小直径线材应拉制较大直径线材为短,c)湿法拉伸应干式润滑拉伸为短,d)一般为定径区d的1~1.4倍。

工作锥角根据下列原则选择:a)压缩率越小,工作锥角越小,b)拉制材料越硬,工作锥角越小,c)拉制小直径的材料的材料为小,一般有金属及其合金拉伸时,角度为16~26°,一般拉铜线圆锥角为16~18°,拉铝线时圆锥角为20~24°。

2.3定径区:它的作用是使制品得到最终尺寸,其高度的选择原则是:a)拉制软金属材料较拉制金属材料要短,b )拉制大直径材料应较拉制小直径的炎短,c )湿式拉伸较之干式润滑拉伸的为短,一般选择h=0.5~1.0d。

2.4出口区:出口区是拉制材料离开模孔的最后一部分,它能保护定径区不致于崩裂,出口锥角可避免金属线材被定径的出口处损伤和停机时线倒退被括伤,一般为45°。

ULTRATECH 模具設計指示修定本級別:A修定日期:12/01/2002制定﹕審核﹕批准﹕內容簡介(Introduction)一﹒模具設計(Mold Designs ) 1.1 模具分類(Mold Classification)1.2 模具規格表(Mold Specification Form)1.3 模具設計方式(Mold Design Guidelines) 1.4 模具材料(Mold Material)1.5 概述(General)1.5.1 鑲件槽( Keyway)1.5.2 模具字碼(Mold Base Identification)1.5.3 吊模孔(Eyebolt/Lift Holes)1.5.4 撬模坑(Pry Bar Slots)1.5.5 碼模坑(Clamp Slot)1.5.6.墊塊(Wear plate)1.6 附﹕產品設計(Product Design )二﹒模具動作(Mold Operation)2.1 兩板開模(2-Plate Mold)2.2 三板開模(3-Plate Mold)2.3 推板(Stripper Plate)2.4 二次頂出(Double Ejection)2.5回頂針裝置(Early Return System)2.6模具動作裝置(Mold Operation)三﹒內模3.1 後模及前模內鑲件(Core and Cavity Insert)3.2 流道鑲件(Runner Bar)3.3 出模角(Draft angle)3.4 碰穿﹑擦穿﹑枕位(Shut-off)3.5 鑲件(Insert)3.6 產品標識( Product Identification)四﹒產品扣位處理(Under-cut release )4.1行位設計(Slide Designs)4.1.1 后模行位(Core Slide)a.后模行位(Core Slide)b.組合圖(Assemblies drawing)4.1.2 前模行位(Cavity Slide)a.后模行位(Cavity Slide)b. 組合圖(Assemblies drawing)4.2 斜頂設計(Lifter Design)a. 斜頂(Lifter)b. 組合圖(Assemblies drawing)4.3 螺紋處理(Screw release)4.4 扣位處理配件(Under-cut release equipment)4.4.1 油唧筒(Cylinder)4.4.2 油壓和馬達(摩噠)五﹒模胚及零件(Mold Base & Part)5.1 模胚(Mold Base)5.1.1設計例子(Proven Design)a.藏框標准(Core or cavity equip)b.加長爐咀避空處理(Elongate nozzle clearance processing)5.2模具零件(Mold Part)5.2.1定位圈(Locating Rings)5.2.2 唧咀及唧咀鑲件(Sprue Bushings and Block)5.2.3 內模定位塊(Key Insert)5.2.4 導針及導套(Leader Pin and Bushing)5.2.5 對鎖(Side Lock)5.2.6中托司﹐導針(G.E Bushing and Guide Pin)5.2.7 護針(Return pin)5.2.8 撐頭(Support pillar)5.2.9 彈弓(Spring)5.2.10 數計數器(Shot Counter)5.2.11 壓力感應器(Pressure Transducer)5.2.12 垃圾釘(Stop pin)5.2.13 裝載塊(Load Bars)5.2.14安全扣(Safety Strap)5.2.15拮制(Micro-switch)六﹒流道系統(Runner System)6.1流道(Runner)概述(General)a. 流道(Runner)b.入水(Gate)c.流道扣位和頂出設計(Runner puller)6.2 頂針(Ejector pin)6.3 司筒(Ejector sleeve)6.4 熱流道系統(Hot Runners System)6.4.1熱唧咀(Hot sprue bushings)七﹒頂出系統(Ejection System)7.1設計例子(Proven Design)7.2頂針(Ejector Pin)7.3 司筒(Ejector Sleeve)7.4 推板﹑推塊(Stripper plate & Stripper block)7.5 氣動頂出(Air ejection)7.6 回頂針裝製(Early Return System)八﹒排氣(Vents)九﹒模溫調控(Mold Temperature control)1 模具的加熱及冷卻(Heating and Cooling of Molds)2. 各种運水設計(Water-line Designs)8熱油(Hot-oil)9發熱管(Cartridge heater)5. 隔熱板(Heart insulated sheet)6 喉咀﹑喉塞(Pipe plug)7 膠圈(O-ring)8 隔水板/柱( Baffler )十﹒備註(Remark)10.1 設計中的特殊例子(Special design) 10.2 公司注塑机資料(Injection data)10.3 塑膠參數(Plastic material specification) 10.4 常用鋼材(Steel)10.5 常用模具零件名稱(Mould part name)簡介(INTRODUCTION)這個模具設計指示的手冊是提供一個統一的標准來評估所有模具的設計及製造。

模具的基本结构及相关概念1、模胚即模架:MoldBase 模胚是整套模具的骨架,所有模具的零部件的制作均需考虑模胚的结构。

模胚的成本一般占整套模具的30%左右,模胚由专门的大型模胚厂制造,已标准化,各模具制造厂只需根据自身的需要向模胚厂定制即可。

模胚分为面板、A板(前模板)、B板(后模板)、C 板(方铁)、底板、顶针面板、顶针底板、司筒、导柱、回针、顶针、撑头、限位钉等。

目前珠三角区域规模较大的模胚厂商有龙记模胚(LKM)、鸿丰模胚、中华模胚等,其中又以LKM名气最大,其模胚广大模具制造厂普遍采用,品质、精度均有保障。

2、模仁又称型腔,即嵌入模胚模板内的成型模芯。

分为前模仁,后模仁,俗称前模(Cavity),后模(Core)。

为何要在模板内嵌入模仁呢?主要是为节约成本。

因为塑胶对模具的钢材特性有很高的要求,如硬度、耐腐蚀性、耐高温(热变形)等;而模胚的模板则无需太高的要求。

模仁硬度一般为45~65HRC,模胚的模板硬度30~45HRC;用作模仁的钢料每公斤可达RMB 200,而模胚的钢料一般只需RMB20~30元。

注:HRC为洛氏硬度。

3、唧嘴:Sprue。

注塑机炮筒的射胶嘴通过该装置将熔融的塑胶原料注入型腔。

4、滑块又称行位:Slider。

为顺利出模而必须使用的结构部件。

因为有些产品结构特殊,如有侧边有空,有倒扣(勾)等,需用行位才可出模。

5、斜顶:Angle-Lifter。

与行位相似,也是为顺利出模而必须使用的结构部件。

6、还有一些与模具有关的名词:分模线(P/L)、模具基准、缩水率(Shrinkage)、排位(Layout)、钢料、铜公(电极,其材质有铜、石墨等)、倒扣、运水、出模斜度(Draft angle)、冷料井、流道、注塑仿真、分模、出模、开&合模步骤、模号、抛光(省模)、软模、硬模、模具表面处理、试模(TEST MOLD)、改模、装模、交模等。

7、从上可看一套模具按其各部件的功能可细分为:流道系统、成型系统、温度调节系统、排气系统、顶出系统、开合模系统、复位系统。

模具类别和分类方法模具是一种在工业生产中广泛应用的工具,用于制造大量产品,例如汽车零部件、电子产品外壳、塑料产品等。

模具类别和分类方法是指对模具进行划分和分类的方式和标准,可以根据不同的特性和用途进行分类,以方便选择和应用。

一、模具类别:根据模具的制造材料、用途和结构特点,可以将模具分为以下几类:1.按照制造材料分类:(1)金属模具:金属模具通常由金属材料(如铁、铝等)制成,用于制造金属产品或经过热塑性变形的非金属产品。

(2)塑料模具:塑料模具通常由塑料材料(如树脂、聚氨酯等)制成,用于制造塑料制品,如塑料壳体、注塑件等。

(3)橡胶模具:橡胶模具通常由橡胶材料制成,用于制造橡胶制品,如橡胶密封件、橡胶制动垫等。

2.按照用途分类:(1)冲压模具:冲压模具主要用于金属材料的冲压成型,可以分为单工位模、多工位模和连续模等。

(2)注塑模具:注塑模具主要用于塑料材料的注塑成型,包括冷却模具、热流道模具和多腔模具等。

(3)压铸模具:压铸模具主要用于金属材料的压铸成型,包括冷室模具和热室模具等。

3.按照结构特点分类:(1)单件模具:单件模具是指由一个模具部件组成的模具,适用于生产单一型号的产品。

(2)组合模具:组合模具是将多个模具部件组合在一起,适用于生产多种型号的产品。

(3)复合模具:复合模具是将两种或以上不同类型的模具组合在一起,适用于生产结构复杂的产品。

二、模具分类方法:1.按照应用行业分类:模具可以根据应用行业的不同进行分类,如汽车模具、电子模具、家电模具等。

这种分类方法可以根据模具所应用的行业领域来确定使用的材料和制造工艺。

2.按照加工工艺分类:模具可以根据加工工艺的不同进行分类,如冲压模具、注塑模具、压铸模具等。

这种分类方法可以根据模具所使用的加工工艺来确定其结构特点和制造要求。

3.按照产品形状分类:模具可以根据产品形状的不同进行分类,如平面模具、曲面模具、异型模具等。

这种分类方法可以根据模具所制造的产品形状来确定其结构设计和制造工艺。

模具材料及热处理试题库一、判断1、60钢以上的优质碳素结构钢属高碳钢,经适当的热处理后具有高的强度、韧性和弹性,主要用于制作弹性零件和耐磨零件。

(×)2、40Cr钢是最常用的合金调质钢. (√)3、60Si2Mn钢的最终热处理方法是淬火后进行高温回火。

(×)4、高合金钢的完全退火的冷却速度是每小时100~150℃。

(×)5、等温淬火与普通淬火比较,可以获得相同情况下的高硬度和更好的韧度。

(√)6、一些形状复杂、截面不大、变形要求严的工件,用分级淬火比双液淬火能更有效的减少工件的变形开裂。

(√)7、渗碳时采用低碳合金钢,主要是为提高工件的表面淬火硬度。

(×)8、均匀化退火主要应用于消除大型铸钢、合金钢锭在铸造过程中所产生的化学成分不均及材料偏析,并使其均匀化. (√)9、高合金钢及形状复杂的零件可以随炉升温,不用控制加热速度。

(×)10、铬钼钢是本质粗晶粒钢、其淬透性和回火稳定性高,高温强度也高。

(×)11、铬锰硅钢可以代替镍铬钢用于制造高速、高负荷、高强度的零件. (√)12、铬轴承钢加热温度高,保温时间略长,主要使奥氏体中溶入足够的合金碳化物。

(√)13、低合金渗碳钢二次重新加热淬火,对于本质细晶粒钢的零件,主要使心部、表层都达到高性能要求. (×)14、铸铁的等温淬火将获得贝氏体和马氏体组织。

(√)15、高速钢是制造多种工具的主要材料,它除含碳量高外,还有大量的多种合金元素(W、Cr、Mo、V、Co),属高碳高合金钢。

(×) 16、钢在相同成分和组织条件下,细晶粒不仅强度高,更重要的是韧性好,因此严格控制奥氏体的晶粒大小,在热处理生产中是一个重要环节。

(√)17、有些中碳钢,为了适应冷挤压成型,要求钢材具有较高的塑性和较低的硬度,也常进行球化退火。

(√)18、低碳钢正火,为了提高硬度易于切削,提高正火温度,增大冷却速度,以获得较细的珠光体和比较分散的自由铁素体。

模具结构基础知识11. 引言模具是制造工业产品所必需的重要装备之一,广泛应用于汽车、电子、家电、塑料制品等行业。

模具的结构是保证制品质量和生产效率的关键因素之一。

本文将介绍模具结构的基础知识,包括模具的组成部分、常用材料、结构类型等内容。

2. 模具的组成部分一个完整的模具通常由以下几个部分组成:2.1 上模上模是模具的上半部分,用于成型产品的顶部或外形。

上模通常包括顶板、上模座、导柱等组件。

2.2 下模下模是模具的下半部分,用于成型产品的底部或内形。

下模通常包括下模座、下模板、导柱等组件。

2.3 滑块模滑块模也称为副模或侧模,用于成型产品的侧面或突起部分。

滑块模通常包括滑块、导柱套和定位销等组件。

2.4 斜顶模斜顶模用于成型带有斜侧面的产品。

斜顶模通常包括斜顶、导柱套、斜顶片等组件。

2.5 拉伸模拉伸模用于成型带有拉伸形状的产品。

拉伸模通常包括拉伸块、导柱、拉伸销等组件。

模具材料的选择直接影响到模具的使用寿命和成品质量。

常用的模具材料包括:3.1 铝合金铝合金具有良好的热传导性能和机械性能,适用于制作小型模具和大批量生产的模具。

3.2 铜合金铜合金因其良好的导热性和耐磨性被广泛应用于模具制造,尤其适用于高速冲压模具和大体积模具。

3.3 铁合金铁合金包括低碳钢、合金钢、工具钢等。

它们具有高硬度、高强度和耐磨性,适用于制作高精度模具和耐用性要求较高的模具。

塑料模具材料包括PVC、PE、PP等。

它们具有良好的耐腐蚀性和可塑性,适用于制作塑料制品模具。

4. 模具结构类型模具结构的选择取决于产品的形状、尺寸和材料等因素。

常见的模具结构类型包括:4.1 单模结构单模结构是最简单的模具结构,适用于产品形状简单、工艺要求低的情况。

4.2 组合模结构组合模结构由多个模块组合而成,适用于产品形状复杂、工艺要求高的情况。

4.3 多腔模结构多腔模结构是指在一个模具中设置多个腔室,可以同时成型多个产品。

多腔模结构适用于批量生产相同产品的情况。

注塑模具的常用材料基本要求有哪些?注塑模具的常用材料基本要求有哪些?合理选择制模材料,是模具设计人员的首要任务,一般对模具材料的基本要求有以下方面。

1.易于加工模具零件多为金属材料制成,有的结构形状还很复杂,为了缩短生产周期、提高效率,要求模具材料易于加工成图纸所要求的形状和精度。

2.耐磨性好塑件表面的光泽度和精度都和模具型腔表面的耐磨性有直接关系,特别是有些塑料中加人了玻纤、无机填料及某些颜料时,它们和塑料熔体一起在流道、模腔中髙速流动,对型腔表面的摩擦很大,若材料不耐磨,很快就会磨损,使塑件质量受到损伤。

3.高耐蚀性很多树脂和添加剂对型腔表面都有腐蚀作用,这种腐蚀使型腔表面金属溶蚀、剥落,表面状况变坏、塑件质量变差。

所以,最好使用耐蚀钢,或对型腔表面进行镀铬、钹镍处理。

4.良好的尺寸稳定性在注塑成型时,模具型腔的温度要达到300℃以上。

为此,最好选用经适当回火处理的工具钢(热处理钢)。

否则会引起材料微观结构的改变,从而造成模具尺寸的变化。

5.受热处理影响小为了提髙硬度和耐磨性,一般对模具要进行热处理,但这种处理应使其尺寸变化很小。

因此,最好采用能切削加工的预硬化钢。

6.抛光性能好塑件通常要求具有良好的光泽和表面状态,因此要求型腔表面的粗糙度非常小,这样,对型腔表面必须进行表面加工,如抛光、研磨等。

所以,选用的钢材不应含有粗糙的杂质和气孔等。

塑料在表面处理时应注意些什么?塑料已极为广泛地应用于建筑中,如结构件、板材、管材、各类铺地材、各种装饰材等,为获得这些塑料在粘接时的高粘接强度,常对其表面进行处理,在处理时应当注意以下几个方面。

①了解塑料的种类及其表面性能。

塑料种类繁多,因其类别和加工成型方法不同而使表面具有性能的差别,如表面清洁程度,有时加工用脱模剂,此时表面上就有其附着物,处理时应注意到这点;又如塑料表面有不同的表面能,低表面能者(如聚酯)应用特殊方法,高表面能者(如一般热固性塑料)可以用一般方法;塑料还因其结构不同而又有极性强弱和结晶与非结晶的区别,极性低(或无极性)又结晶型的塑料(如聚丙烯),要用特殊方法处理,高极性和非结晶型塑料则可以用一般方法;最后还有"弱界面层"问题,有的塑料表面存在一定的弱界面层,在表面处理时应加以除去或进行改性,否则,胶接破坏会发生在这一层面上且强度不高。

模具材料(Mold material)1. what is the material?Answer: material is a material that can make useful things for human beings economically2. classification of materialsAnswer: (1) according to the chemical composition of the material classification. Metal and nonmetal, nonmetal can be divided into three types: macromolecule material, ceramic material and composite materialTwo properties of 3. materialsAnswer: generally can be divided into the use of performance and process performance of the two categories4. deformation of metal materials in three stagesAnswer: elastic deformation, elastic-plastic deformation and plastic deformation5. basic composition of metal materialsAnswer: carbon and iron6. critical point and crystallization temperatureAnswer: the temperature at which the metal structure changes is called the critical point, and the crystallizationtemperature is a critical point7. heat treatment can be divided into two typesAnswer: pre heat treatment and final heat treatment8. die steel can be divided into four typesAnswer: 1, flame quenched steel 2, matrix steel 3, high toughness low alloy cold working die steel 4, high carbon medium chromium wear-resistant die steel9., the selection of three principles of mold materialsAnswer: first, the use of performance principles; two is the principle of technological performance; three is the economic principles and the universality of mold materials10., the use of mold material performanceAnswer: mainly including hardness, strength, toughness and wear resistance11. the process performance of mold materialAnswer: 1, machinability 2, hardenability and hardenability 3, quenching temperature and heat treatment deformation 4, oxidation and decarburization sensitivity of 5, and other factors12. cold working die and its representativeAnswer: cold working die refers to the normal temperature of the material for pressure processing or other processing used by the mold, which represents the cold dieWhat is the hardness and wear resistance of the 13. steel?Answer: the hardness of steel depends on the amount of carbon. The higher the carbon content, the higher the hardness, the wear resistance of steel depends on the hardness, and the higher the carbon content, the better the wear resistance14. typical representative of hot working die and working conditions (service conditions)Answer: typical representative: Die Casting die. Working conditions 1. The metal on the surface of the cavity is heated 2. The metal on the surface of the cavity is subjected to thermal fatigue 315. plastic mould material and special requirementAnswer: 1, the chip processing is good, surface polishing 2, plastic processing 3, electrical processing 4, heat treatment process 5, surface treatment technology 6, surface etching performance and mirror processing performance 7, welding performance. The sixth item is special requirementWhat mould is 16.PMS steel suitable for making?Answer: suitable for manufacturing all kinds of optical plasticlenses, high mirror, high transparency injection mold, as well as the appearance of high quality requirements of bright and clean all kinds of household appliances plastic film. PMS steel is also suitable for injection of glass fiber reinforced plastic precision molding die, and high-precision cavity cold extrusion molding17. plastic mold surface treatment methodAnswer: chromium plating and nitriding18. the quality of the mold contains the contentAnswer: Die accuracy, surface roughness and die life19. importance of mold material and heat treatmentAnswer: in all the mold failure factors, mold materials and heat treatment accounted for 70%, it has become a major factor affecting the life of the mold20. main defects of mold heat treatmentAnswer: deformation and cracking21. lead to mold deformation and cracking of the main reasonsAnswer: due to the rapid quenching process, and the internal stress generated in the mold is the main reason for mold deformation and cracking22., the speed of normalizing and annealing is different from that of hardnessAnswer: the purpose of both basically the same, but the cooling rate of normalizing faster than annealing, so normalizing steel structure is relatively fine, and its strength and hardness higher than annealed steelTwo. Choose:23.T8A what kind of cold die material is suitable for making?Answer: small size, simple shape, light load, production is not large24.GrWMn what kind of cold die material is suitable for making?Answer: to make the light load blanking die with small deformation and complex shape, please draw, bend, flanging die, etc.What kind of cold working die material is 25.Gr12 steel suitable for making?Answer: the most widely used and the largest number of cold die steel, widely used in the manufacture of complex shapes of heavy cold die26. does surface strengthening process include normalizing?Answer: does not include only surface hardening: flame heating,surface quenching, induction heating, surface hardening,Chemical heat treatment: carburizing and nitriding27. content of pre heat treatment processAnswer: annealing and normalizing28. varieties of carbon tool steelAnswer: T7A to T13A T7 to T1329. alloy structural steelAnswer: 40Gr, 12GrMoV, 12Gr1MoV, 20MnVB30. reasons for lack of quenching hardnessAnswer: lack of heat, overheating, cooling speed is not enough, improper operation31. abnormal die failure contentAnswer: plastic deformation, fracture, local serious wear and tear, etc.32. plastic mold performance requirementsAnswer: 1, hardness, wear resistance and corrosion resistance of 2, strength, toughness and fatigue strength of 3, heat resistance of 4, dimensional stability of 5, thermalconductivityThree. Noun explanation33. (1) strength of metallic materials: the ability of metals to resist permanent deformation and fracture is known as strength(2) hardness of metal materials: the ability of materials to resist local deformation, especially plastic deformation, indentation or scratch, is called hardness(3) Rockwell hardness: Rockwell hardness also belongs to the indentation method, but it does not measure the indentation area, but it depends on the depth of indentation deformation to determine the hardness index(4) annealing of steel: the process of heating a metal or alloy to a suitable temperature, holding it for a certain period of time, and then cooling it slowly(5) quenching of steel: heating steel to a certain temperature above AC3 or AC1 for a certain time, then cooling at proper speed to obtain heat treatment process of martensite and lower bainite(6) carburizing of steel: the process of heating the surface of the steel through the carburizing medium and permeating the surface of the carbon is called carburizing(7) die failure: Die for some reason, damage, or mold damageaccumulated to a certain extent, leading to damage to the mold and can not continue to serve the phenomenon known as die failure(8) wear failure: refers to the edge of the blade passivation, edges and corners become rounded, flat surface subsidence, surface groove mark, mucous membrane peeling(9) the chemical heat treatment of steel: the workpiece in specific medium, through the heating and insulation medium is decomposed into certain chemical elements into the surface, change the surface chemical composition, and through appropriate heat treatment heat treatment. The microstructure and properties of different surface and center of the called chemical heat treatment(10) fatigue failure: when certain parts of the die pass througha certain service period, small cracks are produced and gradually expanded longitudinally. When extended to a certain size, they seriously weaken the bearing capacity of the mold and cause fracture(11) die life: the number of parts that can be molded under the premise of guaranteeing the quality of the partsFour, questions and answers34. definition and purpose of heat treatmentAnswer: the mold parts in the proper way for heating, insulation and cooling, in order to obtain the desired organizationalstructure and performance of the process. Objective: to make the material process and use performance35. definition and purpose of quenchingAnswer: the steel is heated to a certain temperature above AC3 or AC1 for a certain period of time and then cooled at an appropriate speed to obtain the heat treatment process of martensite and lower bainite. The aim is to make martensitic transformation of supercooled austenite, to obtain martensite or lower bainite structure, and then match the tempering at different temperatures to obtain the required mechanical properties36. definition of surface heat treatmentAnswer: surface heat treatment can be divided into two categories: one is the surface hardening, it only changes the surface of the tissue without changing the chemical composition of the surface, including flame heating surface hardening, induction heating surface hardening, two chemical heat treatment, it can change the chemical composition of surface and the change of surface groups, including carburizing and nitriding37 mechanical properties of mold materialsAnswer: mechanical materials under external force and response of elastic and inelastic performance should be related to or involved in stress-strain relationship is called mechanical properties, including hardness, strength, plasticity,toughness and fatigue strength.38. cold working die working conditions and performance requirementsAnswer: cold working die refers to the normal temperature of the material for pressure processing or other processing used by the mold. Performance requirements: 1, abrasion resistance 2, toughness 3, strength 4, fatigue resistance 5, anti seizure39. cold working conditions for hot plastic moldAnswer: cold work die by tension, bending, compression, impact, fatigue and other stress,And for cold metal extrusion, cold heading, cold drawing mold, but also to withstand about 300 degrees of alternating temperature effect. Hot mold is mainly used for metal forming under high temperature conditions, dies under high temperature conditions of alternating stress and impact, the temperature of molding sometimes in more than 1000 degrees, but also subjected to high temperature oxidation and burning, thermal shock caused by temperature change in water under the condition of strong stand40. eight factors affecting the life and service life of dieAnswer: the design of mold structure, mold materials and heat treatment, hot and cold processing, grinding and EDM machine tool, adjustment and operation, the processed material properties and lubrication condition and die with environment41. reduce the mold heat treatment deformation and cracking measuresAnswer: 1, reasonable design and correct material selection 2, reasonable arrangement process flow 3, reasonable forging and pre heat treatment 4, adopt reasonable heat treatment process42. the purpose and method of annealingAnswer: to eliminate the hardening of the surface and eliminate the residual stresses. Method: first, heated to a critical point, a temperature, burning for a period of time at this temperature, and then slowly cooled with the furnace43. a plant using die made of T10 steel bicycle chain die, the quality of raw materials, process are qualified under the conditions of frequent breaking of mold work, try to analyze the causes of failure, and puts forward the solutionsAnswer: may be affected by the mold structure, working conditions and the use of maintenance, there are: 1, do not affect the processing of materials; 2 stamping equipment characteristics of the impact of 3 lubrication conditions. Solution: 1 reasonable design of mold 2 use of mold strengthening and toughening treatment and surface strengthening 3 reasonable use and maintenance of mold44., the random introduction of foreign production mold, but in our country can not reach the service life of foreign countries. Try to analyze the cause of affecting die lifeAnswer: most of the die failure is caused by fracture and wear and deformation, the main reason is the improper heat treatment and mold processing bad, it is necessary to correctly formulate the reasonable selection of materials, heat treatment process, improve the quality of heat treatment. The final purpose of heat treatment of die is to make the mold have good surface quality and reasonable coordination of strength, plasticity and toughness45.Gr12MoV what is the punching die for making silicon steel sheet, the manufacturing process and the heat treatment process?Answer: manufacturing process: blanking - forging - spheroidizing annealing - mechanical processing - quenching + low temperature tempering - flat grinding - line cutting - forming assembly. The heat treatment process in quenching heating need to warm up more than two times according to the mold size and complexity, in order to reduce the temperature difference between the inside and outside of the mold, reduce the internal stress of the material, effectively improve the morphology and the distribution of carbide and the best match performance for quenching organizations create preconditions to effectively improve the service life of the die. Appropriately increasing the tempering temperature can guarantee the better toughness of the die, reduce the internal stress of the die and uniform microstructure after heat treatment, and obtain the required mechanical properties46.9GrWMn make plastic mold, analysis and manufacturingprocessAnswer: blanking - forging die billet - spheroidizing annealing - Mechanical roughing - to stress annealing - Mechanical semi finishing - mechanical finishing - quenching, tempering - lapping, polishing - assembly。

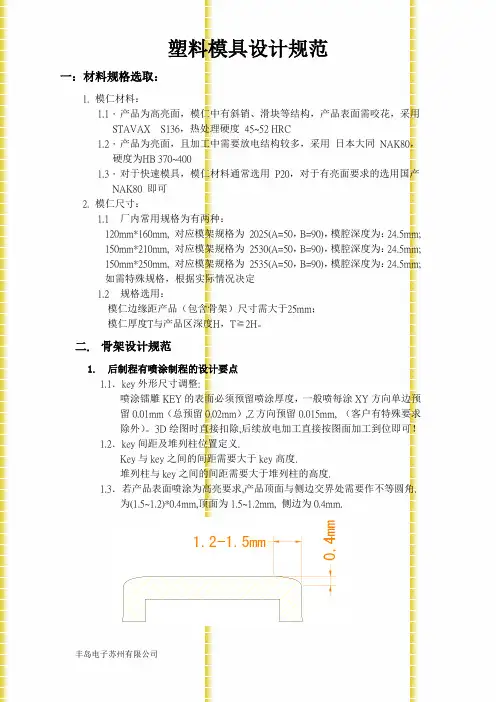

一:材料规格选取:1.模仁材料:1.1.产品为高亮面,模仁中有斜销、滑块等结构,产品表面需咬花,采用STAVAX S136,热处理硬度45~52 HRC1.2.产品为亮面,且加工中需要放电结构较多,采用日本大同NAK80,硬度为HB 370~4001.3.对于快速模具,模仁材料通常选用P20,对于有亮面要求的选用国产NAK80 即可2.模仁尺寸:1.1厂内常用规格为有两种:120mm*160mm, 对应模架规格为2025(A=50,B=90),模腔深度为:24.5mm;150mm*210mm, 对应模架规格为2530(A=50,B=90),模腔深度为:24.5mm;150mm*250mm, 对应模架规格为2535(A=50,B=90),模腔深度为:24.5mm;如需特殊规格,根据实际情况决定1.2规格选用:模仁边缘距产品(包含骨架)尺寸需大于25mm;模仁厚度T与产品区深度H,T≧2H。

二. 骨架设计规范1. 后制程有喷涂制程的设计要点1.1.key外形尺寸调整:喷涂镭雕KEY的表面必须预留喷涂厚度,一般喷每涂XY方向单边预留0.01mm(总预留0.02mm),Z方向预留0.015mm, (客户有特殊要求除外)。

3D绘图时直接扣除,后续放电加工直接按图面加工到位即可!1.2.key间距及堆列柱位置定义.Key与key之间的间距需要大于key高度.堆列柱与key之间的间距需要大于堆列柱的高度.1.3.若产品表面喷涂为高亮要求,产品顶面与侧边交界处需要作不等圆角.为(1.5~1.2)*0.4mm,顶面为1.5~1.2mm, 侧边为0.4mm.2. 后制程有印刷制程的设计要点2.1.不可有任何凸出物高于印刷面,防止凸出物刮伤网板,3.确定进(出)胶方式:按键类产品须有进胶口和出胶口,其方式主要有直接进(出)胶和搭接进(出)胶两种,进胶方式决定于产品结构:①, 产品侧边允许有毛边,或者产品周边有裙边,通常采用直接进胶.②, 产品侧边不允许有毛边,且无裙边的产品通常采用搭接进胶.C.进(出)胶位置及数量:①按键类产品如果进(出)胶选择在长边,长边尺寸小于14mm,尽量做1个进胶1个出胶的方式;(进出胶需错位) 长边尺寸大于14mm,可采用1个进胶2个出胶的方式;②按键类产品如果进(出)胶选择在短边, 采用1个进胶1个出胶的方式即可.(进出胶无需错位)③对于圆环型产品需要做1进3出,分别均匀分布在产品四周.D. 进(出)胶口尺寸:㈠对于直接进出胶:进(出)胶口宽度尺寸设计,视KEY的形状而定,通常进胶比出胶口大0.5~1.0mm。

所有产品模模号统一由上角模具部提供,冶具模编号由冶具工程提供.一、零件图的英文名称1 模坯零件;前模仁(cavity)后模仁(core)面板(top-plate)水口推板(puller-stripper-plate)推板(stripper-plate) A板(a-plate)模胚(mold-base) B板(b-plate)托板(support-plate)顶针面板(eje-top-plate)顶针底板(eje-bottom-plate)垫板(retainer-plate)底板(bottom-plate)方铁(spacer-block)2 模仁零件;行位耐磨块(slide-wear)唧嘴(sprue)水口拉杆(puller-block)水口勾针(spllert-pin)镶针(pin)司筒压块 (sleeve-plate)撑头(support)锁模板(tension-block)斜顶(lifter)斜顶座(lifter-leg)斜顶压块(lifter-guide)前模镶件(cavity-in)后模镶件(core-in)垃圾钉(disc-stop)限位柱(stopper)行位座(slide-body)行位镶件(slide-in)行位压块(slide-guide)行位铲基(slide-cam)斜导柱(angle-pin)斜顶压块(lifter-guide)3 模具配件;螺丝(screw)弹簧(spring)限位螺丝(stop-screw)顶针(eje-pin)司筒(sleeve)司筒针(sleeve-pin)弹弓波子(ball-catch)扁顶(blade-ejector)红铜(copper)黄铜(brass)青铜(bronze)铍铜(becu)水口拉杆(puller-block)拉杆介子(puller-poin)尼龙塞(plalock)限位开关(stop –switch)喉塞(brass-pressure-plugs)密封圈(o-ring)介子(poin)定位销(dowel-pin)二、模具零件的命名标准1.所有零件名称均采用英文命名,英文词语必须按照以上零件图的英文名称规定,不得用其他英文替代或随意更改.2.相同多个零件的命名则由零件名称后加流水号,如:Cavtiy1 Cavtiy2…等;3.组合名称则由主零件名+零件名缩写+流水号,如:前模镶件2 ( Cavtiy-in2)4.零件的电子图档名称是由:模具编号+ 零件名称。

热作模具材料及热处理热作模具材料及热处理●热作模具主要用于高温条件下的金属成形,使加热的金属或金属获得所需要的形状。

●按用途可分为热锻模、热镦模、热挤压模、压铸模和高速成形模具等。

●通常在反复受热和冷却的条件下工作,变形加.上的时间越长,受热就越严重。

模具面温升常达300—700°C之间,要求有较高的热强性、热疲劳性和韧性,常选用中碳(wc=0.3%一0.6%)合金钢来制作。

第一节热作模具材料的主要性能要求●工作特点:热作模具是在机械载荷和温度均发生循环变化情况下工作的。

●热作模具材料分类:按照工作温度和失效形式不同,可将热作模具材料分为低耐热高韧性钢(350一370°C)、中耐热韧性钢(550—600°C)、高耐热钢(600—650°C)等。

有特殊要求的热作模具也可以采用奥氏体型耐热钢、高温合金或硬质合金,甚至是难熔合金来制造。

热作模具材料的使用性能要求●评价热作模具钢的性能指标:室温和高温使用条件下的硬度!强度!韧度等。

●热作模具材料使用时一般有七个方面的性能要求。

(1)硬度热作模具钢的硬度为40—52HRC。

通常模具钢的硬度取决于马氏体中的碳含量、钢的奥氏体化温度和保温时间。

应该指出的是:钢的最佳淬火温度要通过该钢的“淬火温度一晶粒度一硬度”关系曲线来选择。

马氏体中的二次硬化则与钢的合金化程度有关系,随着回火温度的升高,马氏体中的碳含量虽然降低,但如果特殊碳化物呈弥散析出并促使残余奥氏体转变成马氏体,则模具钢的高温硬度将会提高。

(2)强度强度是模具整个截面或某个部位在服役时抵抗静载断裂的抗力。

在压缩条件下工作的模具,可测试其抗压强度。

用拉伸试验测定一定温度下的抗拉强度σb,和屈服点σs,一般模具不允许发生永久的塑性变形,所以要求具有高的屈服强度。

而当模具钢的塑性较差时,一般不用抗拉强度而用抗弯强度σbb作为力学指标,抗弯试验产生的应力状态与许多模具工作表面所处的应力状态极其相似,能精确地反映构料的成分和组织对性能的影响。

冷冲压模具材料的化学成分及机械性能模具焊接用焊条情况焊条各种模具使用TIG焊丝铸铁用焊条铸铁型面用及堆焊焊条DMA-100 铸铁修补接合使用铜合金硬面堆焊焊条2模具在汽车、运输、机械、电器产品、家庭用品、办公用品、光学器材、玩具、建材、航空等几乎所有行业中都有应用,做为产品大量生产的母体手段,日益发挥着重要作用,为保证工厂的生产效率和产品质量方面的要求,对各种模具在经久耐用、生产精度上的要求更加严格。

但是由于磨损、尺寸变更、加工错误、缺损等原因,而在模具生产上产生的高成本,往往令企业难以接受。

而采用焊接修补方式可以使成本大大降低,同时又不影响生产。

即使是造价便宜的模具,采用修补方式,也会将原来的使用寿命提高1—2倍。

而模具修补往往需要高级技术、高档材料且工艺复杂,不是一般企业都能够掌握的。

本公司已多年修补模具的经验为后盾,可根据客户的要求、母材材质、使用条件及形状等复杂条件,为客户选用经济实用、材质匹配的模具专用焊接材料,并长期提供技术支持,我们的焊接材料适用于冲压模、拔丝模、连铸模、塑胶模、锻造模等冷热作模具刃口工具等。

冷作冲压模具使用焊接材料应用规范及注意事项专用焊条冲压模具母材,由于现在的主流为合金工具钢或铸铁,施焊相对于碳钢来讲,非常的困难,会出现各种问题。

合金工具钢含碳量和其它元素较多,为较易淬火材料,焊接时多发生裂纹。

这是模具钢本身所要求的材料特性所决定的。

另一方面,铸铁自身的延伸率较差,焊接时热输入容易引淬硬和开裂,同时易产生气孔,为较难焊接材料。

鉴于上述原因,模具钢的焊接非常困难,我们应该注意如下事项:1.1.为防止开裂,应依据模具钢母材或焊接材料,进行预热并控制层间温度。

必要时进行后热并缓冷。

2.2.预热尽可能将温度控制在均一的水平,只能进行局部预热的情况下,在焊接部周围50mm的范围内均一加热;加热时使用长而弱的火焰,在大面积范围内缓慢地加热到100℃左右。

3.3.为了防止气孔的发生,要完全清除焊接部的锈迹、油污,使用焊条要烘干。

塑料模具常用钢材与其性能1、强度和韧性2、硬度3、耐磨性4、耐蚀性:有些塑料如PVC、POM和PP等,具有腐蚀性,会使模具型腔腐蚀生锈。

耐腐蚀性的钢材有S136H和PAK90等。

1.瑞典一胜百公司钢材(1)718S和718H预加硬塑胶模具钢:抛光性好,耐磨性好,抗拉强度高。

,常用于高抛光度与高要求的内模镶件。

适合PA,POM,PS,PE,PP和ABS 等塑料模。

出厂硬度(经硬化与回火):718S---HB290—330。

718H---HB330—370。

主要化学成分(%):C 0.38,Si 0.3,Cr 2.0,Ni 1.0,Mn 1.4,Mo0.2。

价钱:约26---28元/磅。

(2)S136,S136H耐蚀镜面模具钢:高纯度,高镜面度,抛光性能极好,防锈防酸性能极佳,热处理变形小。

具有优良的机械加工性能。

适合PVC,PP,PE,PC和PMMA等塑料。

出厂硬度(经硬化与回火):S136---软性退火至HB215(可淬硬至HRC53)。

S136H---HB290—330。

主要化学成分(%):C 0.38,Si 0.8,Cr 13.6,Mn 0.5,V 0.3。

价钱:S136约43---50元/磅。

S136H约47---56元/磅。

(3)DF2油钢(冷作工具钢):此种钢材有良好的切削性,高含碳量提供良好的耐磨性,但韧性低。

多用于切料、弯曲、量规等。

出厂硬度:软性退火至HB190。

主要化学成分(%):C 0.95,Cr 0.6,Mn 1.1,V 1.0,W0.6。

价钱:约26--30元/磅。

(4) 8407热作工具钢:延伸性好,有较低的硬度,中低抗热软化阻力,能承受高工作温度。

多用于压铸模、挤压模、(PA,POM,PS,PE)塑胶模。

出厂硬度:软性退火至HB185。

主要化学成分(%):C 0.38,Si 01.0,Cr 5.3,Mn 0.4,V 0.9。

价钱:约43---50元/磅。

2、日本XX公司钢材(1)NAK80高硬度高抛光性镜面塑胶模具钢高硬度,镜面效果特佳,放电加工性能良好,焊接性能极佳,适用于电蚀与抛光性能模具。