超速保护系统

- 格式:ppt

- 大小:2.06 MB

- 文档页数:32

汽轮机超速保护及与安全油的关系汽轮机在运行中,一旦超速,就会带来非常严重的后果。

因此,汽轮机必须实现超速保护措施。

一种常见的超速保护方法是使用安全油。

本文将介绍汽轮机超速保护的原理、常见的安全油种类及其作用,以及安全油在超速保护中的作用。

汽轮机超速保护的原理汽轮机超速保护的原理是,当转速超过汽轮机的设计转速时,立即启动保护系统,使汽轮机停止运转,从而保护汽轮机的安全。

超速保护系统通常包括以下几个部分:•超速传感器:通过检测转速来确定汽轮机是否达到了临界转速。

•控制器:接收超速传感器的信号并发出停机命令。

•停机阀:通过控制汽轮机的蒸汽进出口阀门来停止汽轮机的运行。

汽轮机的超速保护系统必须能够在极短的时间内响应超速事件,以确保汽轮机能够及时停机,从而保护汽轮机的安全。

安全油的种类及其作用安全油是一种特殊的油,通常是在汽轮机低负荷及静止运行时加入到润滑系统中的。

安全油通常采用高锌、高功能和高润滑性能的锌咖啡酸钙润滑油或锌二乙基己酸钙润滑油等。

安全油的作用有三个方面:•防止汽轮机加速:安全油能够减少摩擦损耗,并降低机械故障的风险,从而减少发生超速事件的可能性。

•降低转速:在超速事件发生时,安全油能够降低汽轮机的转速,从而减少损失。

•保护设备:安全油还具有保护汽轮机和润滑系统的作用,能够防止摩擦、磨损和腐蚀等。

安全油在超速保护中的作用安全油作为超速保护系统的一种应急措施,其作用可以从以下几个方面来说明:能够通过降低摩擦系数来减少发生超速事件的可能性安全油能够减少汽轮机中的摩擦损失,从而减少发生超速事件的可能性。

这是因为,摩擦是导致汽轮机运行温度升高的根本原因。

而高温又是导致机械故障的主要原因之一。

安全油能够通过减少摩擦系数的方式来降低汽轮机的运行温度,从而减少超速事件的发生。

能够在超速事件发生时快速降低汽轮机的转速当超速事件发生时,安全油能够在极短的时间内减少汽轮机的转速,从而减低损失。

这是因为,安全油具有高润滑性能和良好的附着力,使得它能够快速地渗入机械零件之间的缝隙中,形成一层保护膜,从而降低运动惯量,减少转速。

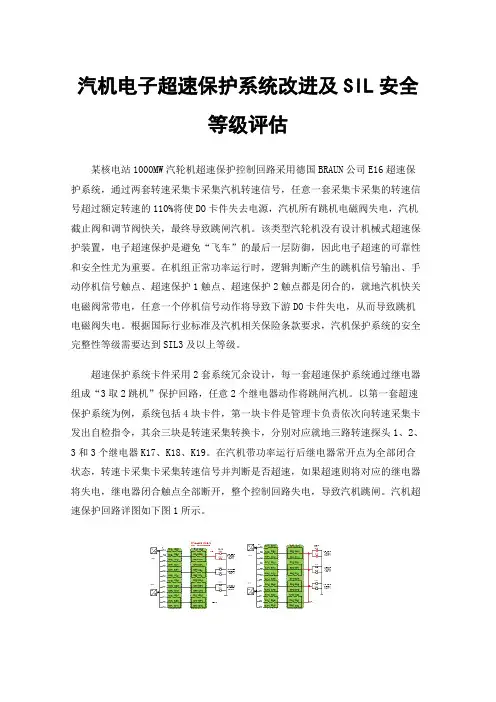

汽机电子超速保护系统改进及SIL安全等级评估某核电站1000MW汽轮机超速保护控制回路采用德国BRAUN公司E16超速保护系统,通过两套转速采集卡采集汽机转速信号,任意一套采集卡采集的转速信号超过额定转速的110%将使DO卡件失去电源,汽机所有跳机电磁阀失电,汽机截止阀和调节阀快关,最终导致跳闸汽机。

该类型汽轮机没有设计机械式超速保护装置,电子超速保护是避免“飞车”的最后一层防御,因此电子超速的可靠性和安全性尤为重要。

在机组正常功率运行时,逻辑判断产生的跳机信号输出、手动停机信号触点、超速保护1触点、超速保护2触点都是闭合的,就地汽机快关电磁阀常带电,任意一个停机信号动作将导致下游DO卡件失电,从而导致跳机电磁阀失电。

根据国际行业标准及汽机相关保险条款要求,汽机保护系统的安全完整性等级需要达到SIL3及以上等级。

超速保护系统卡件采用2套系统冗余设计,每一套超速保护系统通过继电器组成“3取2跳机”保护回路,任意2个继电器动作将跳闸汽机。

以第一套超速保护系统为例,系统包括4块卡件,第一块卡件是管理卡负责依次向转速采集卡发出自检指令,其余三块是转速采集转换卡,分别对应就地三路转速探头1、2、3和3个继电器K17、K18、K19。

在汽机带功率运行后继电器常开点为全部闭合状态,转速卡采集卡采集转速信号并判断是否超速,如果超速则将对应的继电器将失电,继电器闭合触点全部断开,整个控制回路失电,导致汽机跳闸。

汽机超速保护回路详图如下图1所示。

图1、超速保护回路详图图2、改进后方案1/4、2/3路分别并线在长期运行过程过程中,该系统暴露出以下问题:1、E16超速管理卡件出厂设置为,当某个转速探头故障时,在故障消失后立即启动自检,若自检时,该转速探头再次触发故障信号导致继电器失电,叠加正在自检的另一个继电器动作失电,将满足继电器“3取2跳机”逻辑判断,导致超速保护动作触发跳机。

解决方案是,通过修改E1696管理卡件的P02.01参数设置为0后可以避免,P02.01参数设置为0后转速采集卡检测到故障探头故障恢复后不自动自检,手动确认故障后才能自检。

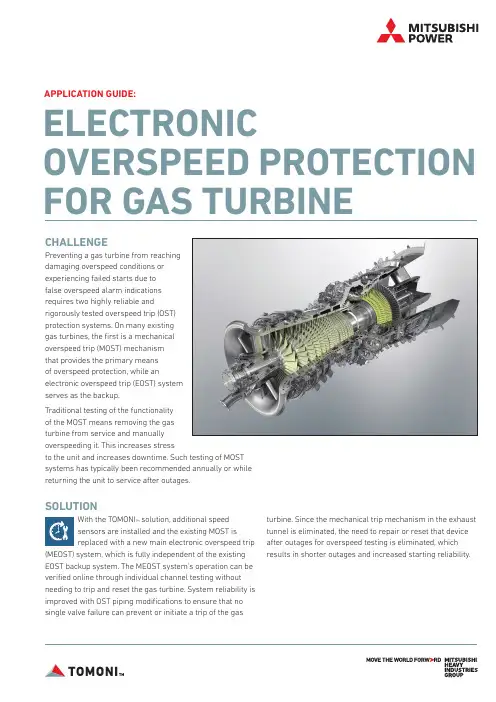

ELECTRONIC OVERSPEED PROTECTION FOR GAS TURBINEAPPLICATION GUIDE:CHALLENGEPreventing a gas turbine from reachingdamaging overspeed conditions orexperiencing failed starts due tofalse overspeed alarm indicationsrequires two highly reliable andrigorously tested overspeed trip (OST)protection systems. On many existinggas turbines, the first is a mechanicaloverspeed trip (MOST) mechanismthat provides the primary meansof overspeed protection, while anelectronic overspeed trip (EOST) systemserves as the backup.Traditional testing of the functionalityof the MOST means removing the gasturbine from service and manuallyoverspeeding it. This increases stressto the unit and increases downtime. Such testing of MOSTsystems has typically been recommended annually or whilereturning the unit to service after outages.SOLUTIONWith the TOMONI™ solution, additional speedsensors are installed and the existing MOST isreplaced with a new main electronic overspeed trip (MEOST) system, which is fully independent of the existing EOST backup system. The MEOST system’s operation can be verified online through individual channel testing without needing to trip and reset the gas turbine. System reliability is improved with OST piping modifications to ensure that no single valve failure can prevent or initiate a trip of the gas turbine. Since the mechanical trip mechanism in the exhaust tunnel is eliminated, the need to repair or reset that device after outages for overspeed testing is eliminated, whichresults in shorter outages and increased starting reliability.REDUNDANT SPEED SENSORS (one set of three redundant sets shown)OVERSPEED TRIP OIL SYSTEM PIPINGMEOST SOLUTIONRed color shows the newly-addedsensor and solenoid valves.*Upgraded, Redundant ConfigurationOriginal Configuration *Actual arrangement may vary according to user requirements and site specifications.FEATURES• R edundant electronic overspeed trip protection systems• U pgraded logic to support MEOST and onlinesystem testing• A ddition of new speed sensors to create the MEOST• P revention of single valve failure tripping the GT• Removal of original mechanical overspeed device• I ndividual channel testing without tripping the GT BENEFITS• S ystem operation can be verified online without trippingthe GT, allowing extension of current annual recommendedtesting interval and testing whenever desired• I mproves system and starting reliability• S horter outages by eliminating repair or resetof mechanical trip mechanism• R educes stress cycles from overspeed operationand trips/restarts• I ndividual testing of solenoid valves to discover theproblem before any planned or unplanned downtime• R educes maintenance costs IMPLEMENTATIONMitsubishi Power technical advisors can install the MEOST solution during a turbine or major inspection.™Mitsubishi Power is a power solutions brand of Mitsubishi Heavy Industries.TOMONI ™ is a suite of intelligent solutions that accelerates decarbonization with power plant design, O&M and system knowledge, together with strong customer and partner collaborations. TOMONI leverages advanced controls, artificial intelligence and machine learning with multi-layered cybersecurity to make energy systems smarter, more profitable and ultimately more autonomous on the road to a sustainable future.。

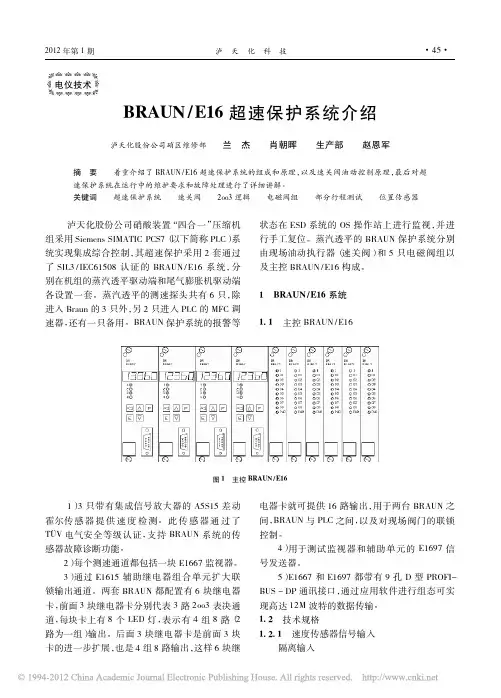

E16型超速保护系统的特点与使用盖新华2002年7月目录一、E16型超速保护系统的组成二、性能参数三、功能四、E16型超速保护装置功能和可靠性的测试五、E16型超速保护系统工艺参数的设置六、测速齿轮加工精度对超速保护的影响七、E16型超速保护系统的静态试验德国BRAUN 公司是专业生产转速、频率测量仪表的厂家,生产的转速测量装置有单通道、双通道和三通道等多种,目前在国内已有使用的有单通道的D421型(图一)和三通道的E15、E16(图二)等型号。

图一D421型超速保护装置图二 E16型超速保护装置外型本文将对E16型电子超速保护系统的结构、性能、功能、原理、工艺参数的设置及调试方法作一介绍,主要为现场维护人员了解和掌握E16型电子超速保护系统服务。

一、E16型超速保护系统的组成E16型电子超速保护系统的逻辑设计基础是失电跳机,它由A、B、C三块相互冗余而独立的测速模块E1655负责测监汽轮机转速,一块负责监控所有测速模块E1655和本身工作状态的测试模块E1696以及安装在汽轮机大轴测速齿轮盘支架上的三只非接触式的A5S霍尔效应转速传感器组成(图三)。

1、测速模块E1655前面板的布置:⑴、LED显示屏――显示实际转速和测试时输入的转速,单位:转/分(rpm),并能以代码的形式显示各种故障种类。

(故障代码见附件一)⑵、LED显示灯――用四只LED灯分别显示SP1和SP2的工作状态。

汽轮机超速SP1动作,LED1灯亮;不超速,LED2灯亮;转速超过低速SP2,LED3灯亮;转速未超过SP2,LED4灯亮。

⑶、微动式键盘――用于设置各种工艺参数。

⑷、下部为RS232或PROFIBUS通讯接口。

2、测试模块E1696前面板的布置:⑴、LED显示屏――作用同E1655测速模块。

(故障代码见附件二)⑵、LED显示灯――用四只LED灯显示E1696的工作状态。

LED1灯亮,表示正在测试A测速模块;LED2灯亮表示正在测试B测速模块;LED3灯亮,表示正在测试C测速模块;LED4灯亮,E1696测试模块处于“自动巡检”状态。

一、汽轮机超速保护三种1、机械超速保护:3300r/min2、电超速保护:DEH电超速3300r/min ETS电超速3300r/min3、OPC保护:3090r/minDEH是数字式电液调节系统(Digital Electro-Hydraulic control system) ETS是汽轮机危急遮断系统(Emergency Trip System),汽轮机跳闸保护系统。

简单点就是跳机OPC是汽轮机超速保护(Overspeed Protection Control)超速保护一般有多套,电超速,机械超速,甚至电超速也不止一套,DEH\TSI\ETS都有各自独立的回路,正是因为这样所以更能体现超速的严重性。

二、DEH电超速和ETS电超速区别DEH110%超速和ETS110%超速的本质区别:转速测点取位置不一样,动作效果一样。

汽轮机转子在前箱内和在低压缸后轴承座内各有一套测速装置,两套测量装置分别发两套超速保护信号给AST电磁阀,泄油停机。

转速测点取处不一样,DEH取自前箱,ETS取自#4瓦出,均采用三取二逻辑判断。

动作结果都是使AST电磁阀失电卸去安全油停机。

且ETS面板上报警也不一样,DEH超速显示“DEH电超速”,ETS超速显示“电超速”。

DEH控制系统主要是对转速的控制,当控制转速超出安全范围的话,它应该发出超速信号去保护系统(ETS)跳机。

TSI是汽轮机安全监视系统,转速是其监视的一重要参数,当它监视到转速超出安全范围的话,也应发信号去保护系统跳机。

DEH转速控制和TSI安全监视两系统的超速应该是彼此独立(实际中是有各自的测速探头的)的,任一系统发信都会到ETS系统保护跳机。

110%超速保护有两路:DEH和TSI。

在前箱内有三个转速探头(DEH用),#4瓦有三个转速探头(TSI用)。

DEH的逻辑里三取二,即任意两个转速达到3300RPM时,DEH发出跳机信号。

TSI也是如此。

两者发出的信号均送至AST电磁阀,泄油停机。

简述列车超速防护功能

列车超速防护功能是一种保护列车安全的系统,主要用于防止列车因超速行驶而发生事故。

其工作原理是通过监测列车当前的运行速度,并与预设的安全速度进行比较,一旦发现列车超过安全速度,系统就会采取相应的措施来限制列车速度,确保列车安全运行。

列车超速防护功能通常包括以下几个方面的功能:

1. 监测速度:系统会通过安装在列车上的传感器实时监测列车的运行速度,并将其传输给控制中心。

2. 安全速度设定:系统会根据行车线路和列车特性等因素,设定合理的安全速度范围,确保列车在该速度范围内行驶是安全的。

3. 警示功能:一旦列车的运行速度接近安全速度上限,系统会发出警示信号,提醒驾驶员注意减速。

4. 降速控制:如果列车超过了安全速度范围,系统会自动采取措施限制列车速度,例如通过牵引或制动系统减少牵引力或增加制动力,以确保列车逐渐减速至安全速度。

5. 紧急制动:如果列车超速严重或无法通过降速控制达到安全速度,系统将采取紧急制动措施,以尽快停止列车行驶,确保列车安全。

总之,列车超速防护功能通过监测列车速度、设置安全速度范围、发出警示、降速控制和紧急制动等措施,保障列车在合理的速度范围内行驶,从而确保列车安全运行。

电动机超速保护装置的原理与应用电动机是现代工业生产中广泛使用的设备之一,其在工业生产中的重要性不言而喻。

然而,由于各种因素的干扰,如过载、电压不稳、负载变化等,电动机很容易超速运行,这对设备和生产过程都带来了巨大的风险和损失。

为了保护电动机安全运行,提高设备寿命,电动机超速保护装置应运而生。

电动机超速保护装置的原理是基于电动机运行过程中的物理特性和电磁原理。

它通过检测电动机的转速,当转速超过设定值时,及时采取保护措施,防止电动机超速运行。

电动机超速保护装置主要由传感器、控制面板和执行机构组成。

传感器用于检测电动机的转速,通常采用光电传感器、磁感应传感器或霍尔传感器等。

当电动机转速超过设定值时,传感器会发送信号给控制面板。

控制面板接收到信号后,根据设定的程序,通过执行机构切断电动机的电源,停止电动机运行,从而保护电动机。

电动机超速保护装置在工业生产中具有广泛的应用。

首先,它能够有效地保护电动机设备。

在电动机超速运行时,设备和电动机可能会过载,导致损坏甚至引发火灾等严重后果。

通过安装超速保护装置,可以及时切断电动机电源,防止设备的损坏和事故的发生,保护工作人员的生命安全。

其次,电动机超速保护装置还可以提高设备的寿命。

由于电动机超速运行时电动机负荷加大,使得电动机内部的机械零部件磨损加剧,寿命大大缩短。

通过安装超速保护装置,及时切断电动机电源,避免电动机长时间超速运行,可以延长电动机的使用寿命,降低维护和更换成本。

此外,电动机超速保护装置还可以提高生产效率。

电动机超速运行时,设备可能会因为过载而停机。

而通过安装超速保护装置,可以避免因电动机超速而引起的停机情况,保证生产进程的连续性和稳定性,提高生产效率。

需要注意的是,不同工况下的电动机超速保护装置工作参数设置需要根据实际情况来定。

每个工作场景的电动机负载和转速要求不同,需要根据实际情况选择合适的转速上限以及触发保护动作的时间延迟等参数,并根据需要进行调试和优化。

新型超速保护系统介绍

汽轮机的危急遮断系统(ETS),主要由超速保护装置、数据采集、处理系统及EH停机系统组成。

而我厂以前机组的超速保护系统多为一套机械式,一套电子式。

为了更好的满足市场需求,我们在原来超速保护系统的基础上进行了开发,开发出了新型的超速保护系统。

超速保护系统取消了传统的机械危急遮断器,由两套电子式的超速保护装置构成。

超速保护装置采用德国BRAUN公司的D521组成三通道转速监测系统。

通过D521面板上的触摸式按钮,可对系统进行设置。

每套超速保护装置包括三个转速模块和一个测试模块。

三个转速通道独立地测量显示机组转速。

每套超速保护系统还包含一个独立的数字信号发生器,用以模拟转速信号,在机组运行时,定期对转速模块进行测试。

超速保护装置的动作信号通过继电器回路,进行三取二逻辑处理。

二套处理系统串连进快关电磁阀的电源供给回路,直接切断电磁阀的电源,快速停机。

超速保护装置的动作信号还同时送到保护系统的处理器,在软件里再进行三取二的逻辑处理,和其他保护信号一起,通过输出卡件控制油动机的快关电磁阀。

超速保护原理见图1。

【另一版】CSI6300SIS超速保护系统介绍

CSI6300 SIS超速保护系统能保护处于危险状态下的旋转机械,终身维护及分段维护同时进行,避免机械损坏所造成的昂贵代价,避免生产过程中的长期损耗,高度可靠性,对机械的有效性有高度要求,对错误情况的即时反应,在正常运行下的超速试验功能,根据现行标准制定的系统概念( DIN V VDE 0801 / DIN 19250),符合SIL标准---SIL3。

CSI6300 SIS超速保护系统使用三个独立传感器监控汽轮机转速,比较测量值和配置的安全限值,通过3取2逻辑实现超速保护, 测量通道的相互监督模式。

24V直流冗余供电,2 路电流输出,互相独立。

对传感器和输入电流的持久监视,偏移量跟踪,短时脉冲波形干扰抑制,能够快速反应,具有最大转速闭锁功能,每块模件有最多6路功能输出:速度限制(增速,减速,闭锁,不闭锁),转动方向的探测,停机监测。

在数显屏上显示错误信息的指示,每块模件有两个脉冲输出。

在汽轮机启机,停机以及变负荷等瞬态操作期间以及正常运行期间,能针对负荷突然丢失造成的超速状态,提供保护。

超速保护系统简介一、超速保护系统组成大机组电子超速保护技术在实际应用中已经有十多年的历史,技术相当成熟。

我厂2008年对合成装置五大机组进行了ITCC改造,均采用了电子超速保护系统,2010年尿素装置二氧化碳压缩机电调改造也采用了电子超速保护系统,性能良好。

超速保护系统由转速检测、超速控制器、速关组件三选二模块三大部分构成。

电子超速保护系统工作原理:通过3个测速传感器准确地采集到透平实际转速,分别进入Protech 203控制器的三个控制单元,各控制单元根据微机系统中设定好的跳车转速进行逻辑判断,一旦测速传感器反馈的转速值达到设定值,相应的控制单元就会发出跳闸信号,其控制的电磁阀失电动作,同时送给ESD系统一个超速报警信号。

如果有两个电磁阀失电动作,则速关组件安全油泄油,使主汽阀切断,迫使透平停机,从而避免设备因超速出现恶性事故。

超速试验:机组检修后,只需要通过给系统一个跳车转速的模拟信号,如果系统发出切断主汽阀的信号,就说明整套跳车保护机构是完好的,机组跳车实验准确、可靠、稳定。

省去了透平的实际运行,减少了对机组的不必要损伤,大大降低事故的发生机率;以及钳工调节飞锤、操作工现场来回切换等一系列不必要的工作,节省了时间。

二、超速控制器Protech 203 操作说明Protech 203 超速保护系统具有监测(键锁“MONITOR”位置)或编程(键锁“PROGRAM”位置)两种运行模式。

建议只有在组态时才打到编程模式,正常运行时处于监控模式。

触屏上的菜单键(“MENU”键)可以选择显示下述参数:●当前速度(PRESENT SPEED)●峰速(PEAK SPEED)●触发速度设定值(TRIP SPEED SET POINT) 《可调参数》●MPU故障设定值(MPU FAILED SET POINT) 《可调参数》●MPU故障超时(MPU FAILED TIMEOUT) 《可调参数》●MPU齿数(MPU GEER TEETH) 《可调参数》●MPU故障触发选项(TRIP ON MPU FAILURE OPTION)《可调参数》●计时器复位启动选项(TIMER START ON RESET OPTION)《可调参数》●速度小于MPU故障设定值报警选项(ALARM WHEN SPEED<MPU FAILED SET POINTOPTION) 《可调参数》●测试灯(LAMP TEST)●触发原因(TRIP CAUSE)(若使用)当前速度是第一个显示的参数,每再次按菜单键一次就会显示列表中的下一项参数。