冻干粉针无菌灌装方案

- 格式:doc

- 大小:834.50 KB

- 文档页数:54

阿奇霉素冻干粉针剂试制的实用工艺本品系采用阿奇霉素无菌冻干粉针剂,按干品计算每mg效价必须>600阿奇霉素。

其操作过程为:单位原料—称量—配剂—除菌过滤—灌装—半加塞—冷冻干燥—轧盖—灯检。

本产品从西林瓶的清洗、灭菌到灌装,配剂在局部百级的洁净室中进行,胶塞和铝塑盖的消毒在灭菌柜中进行,使用时在万级洁净区的局部百级环境中进行操作。

灌装后进行半加塞,装满一托盘后立即加套圈送入博医康Pilot10-15T干燥机冻干,待冻干结束后压塞、出柜送入轧盖、灯检、贴签。

我们将试制的三批产品按药典进行全面检测,完全符合药典要求并作为GMP 产品认证产品上报。

试制工艺过程如下:1.在配制好的阿奇霉素粉针剂溶液要除菌过滤时,取消了常规的粗滤、精滤几道复杂工艺,而几种不同的孔径的滤膜重叠在一起,全过程一次完成,达到了除菌效果,比分几次过滤造成损失要少得多,且药液澄清透明无毛点,符合GMP要求。

2.使用不锈钢限位器。

产品冻干后,在干燥箱内进行真空压塞封口时,为了不受产品的数量限制,各层搁板上可放置不锈钢限位器,使不同规格的产品都可同样进行压塞封口,保证产品小瓶不被压坏。

3.在容器小,冻干产品装量多的情况下,再无法用双倍水样法和真空压力回升法来确定冻干何时结束时,可采用注射用水与产品一起冻干,根据注射用水升华完毕就可确定产品冻干的结束时间。

4.在冻干过程中利用博医康Pilot10-15T冻干机自身系统调节真空度,并控制在8-13Pa,而大部分时间真空泵不运转,全程时间可缩短6-8小时。

在冻干最初阶段,真空泵一般停止30分钟起动一次,每次运转5-7分钟,但冻干后期真空泵每隔2-3小时才运转一次,时间约5分钟,节约了能源(水电)和机器的磨损,提高了产品的质量,降低了成本。

5.当某些产品溶液冻结后,由于蒸发面积大,瓶口小,无法使用半加塞冻干时,只好直接敞开瓶口冻干,待冻干结束后取出产品瓶,用手工无菌操作将丁基胶塞盖在瓶口上,任其自然摆放,再送入能自动压塞的冻干机干箱内抽真空2小时,真空度控制在40Pa左右时,再进行自动压塞封口,出箱后经高频火花真空检测仪,逐瓶检测,其真空率高达99.5%左右。

冻干粉针制剂灌装车间专业:药剂设备制造与维护班级:药剂二班学号:0922201姓名:白光辉0 图纸目录:1(Ⅰ).初步设计说明书2(Ⅱ).工艺设备一览表(附化验室仪器)3(Ⅲ).自控仪表一览表(略)4(Ⅳ).通风设备明细表(略)5(Ⅴ).冻干粉针制剂灌装工艺流程图6(Ⅵ).车间设备布置图7(Ⅶ).建筑平、立面图(略)8(Ⅷ).空调系统流程图(略)Ⅰ—0 目录:一、产品方案(一)产品名称和性质(二)产品质量规格(三)产品包装方式二、工艺过程简述三、主要设备选型四、主要原料、辅料、包装材料及动力系统消耗量五、生产制度六、生产过程中间体分析七、仪表及自动控制八、技术保安、防火及空气净化(一)工艺物料的性质及生产过程的特点(二)消防(三)通风九、车间配电十、车间维修十一、车间布置十二、土建十三、岗位定员十四、存在的问题及建议十五、主要技术经济指标附表:1、工艺设备一览表2、自控仪表一览表(略)3、通风设备明细表(略)附图:1、冻干粉针制剂灌装工艺流程图2、分装车间设备布置图(略)3、建筑平、立面图(略)4、空气调节系统流程图(略)Ⅰ—1 产品方案1、产品名称冻干粉针制剂D2、产品性质用冷冻干燥法制得的注射用无菌粉末、冷冻干燥是将溶液在低温下预先冻结成固体,然后在低压条件下,从冻结状态直接升华除去水分的一种干燥方法。

3、产品规格2ml(采用7ml瓶)4、年产量2000万瓶日产量 6.7万瓶5、包装方式一盒十瓶,纸盒包装Ⅰ—2 工艺过程简述一、胶塞的处理先在胶塞酸洗灌(6101)中加入适量常水,再加工业盐酸配制成2%的水溶液,然后将橡胶塞倒入并浸没在水溶液中,搅拌1小时;放掉酸水,用自来水冲洗后,将橡胶塞移入胶塞洗涤机(6102)中加水、通蒸汽煮沸5分钟;停止通汽、用常水冲洗(搅拌)2小时,再用脱盐水冲洗两次,第三次加二甲基硅油搅拌半小时,沥干;送胶塞干燥消毒剂(6103)中,在115°~120°C下进行3小时干燥消毒,然后由无菌室内取出,冷至室温备用。

冻干粉针剂灌装车间的设计0 图纸目录I.初步设计说明书II.工艺设备一览表III.自控仪表一览表IV.通风设备明细表V.工艺流程图VI.车间设备布置图VII.建筑平、立体图VIII.空调系统流程图I 初步设计说明书一、产品方案二、工艺过程简述三、主要设备选型四、主要原料、辅料、包装材料及动力系统消耗量五、生产制度六、生态产过程中间体分析七、仪表及自动化控制八、技术保安、防火及空气净化九、车间配电十、车间维修十一、车间布置十二、土建十三、岗位定员十四、存在问题及建议十五、主要技术经济指标附表附图一、产品方案(一)产品名称和性质:该产品为冻干粉针制剂,需要在无菌环境中完成。

(二)产品规格:4ML(采用7ML瓶)(三)包装方式:灌装在西林瓶中。

二、工艺过程简述(1)胶塞的处理:先在胶塞酸洗罐中加入适量常水,再加工业盐酸配制成2%的水溶液,然后将橡胶塞倒入并浸没在水溶液中,搅拌1小时;放掉酸水,用自来水冲洗后,将橡胶塞吸入胶塞洗涤机中加水,通蒸汽煮沸5分钟;停止通气、用常水冲洗2小时,再用脱盐水冲洗两次。

第三次加二甲基硅油搅拌半小时,沥干;送交赛干燥消毒机中,在115~120℃下进行3小时干燥消毒,然后由无菌室内取出,冷至室温备用。

(2)原料的处理:原料瓶先用清水擦净表面浮沉,再用石碳酸溶液擦拭一遍,然后放入原料消毒间,其门用胶布封好,再通甲醛蒸汽进行消毒,最后由无菌室取出备用。

(3)空瓶的处理:空瓶在超声波洗瓶机上进行冲洗、洗瓶,再由传送带送至隧道烘箱,在180~220℃的高温下干燥灭菌。

(4)分装、轧盖、包装:已干燥消毒灭菌的空瓶在传送带上经检查,将不合格瓶挑出,合格瓶送至吸粉分装机进行装粉及压橡胶塞,然后通过轧盖传送带,送至轧盖机,经120℃烘干1小时的铝盖套入并轧紧;再通过邓健传送带在如光下进行目检,合格品送至自动贴标机上,先经烫蜡封口,然后再进行贴标签;贴好瓶签的成品人工进行50瓶装盒,每盒放说明书一张,经检查无缺瓶、破瓶货漏贴、歪贴等,就进行封盒,每20盒装进麻板箱交库。

冻干粉针无菌灌装方案设备准备:1.冻干机:用于将溶液冻干成冻干粉。

2.灌装机:用于将冻干粉填充到针剂中。

3.灭菌设备:用于对针剂进行灭菌处理。

4.浓度计:用于测量冻干粉的浓度。

5.瓶子和针头:用于存放和灌装冻干粉。

操作步骤:1.准备工作:a.检查设备的清洁和运行状态,确保设备符合灌装要求。

b.准备无菌灭菌的瓶子和针头。

2.冻干粉制备:a.准备适当浓度的溶液。

b.将溶液倒入冻干机中。

c.设置冻干机的温度和压力,并开始冻干过程。

d.监控冻干粉的浓度,确保达到要求的浓度。

3.灌装:a.打开灌装机,将针头连接到注射器。

b.使用注射器将冻干粉填充到预灭菌的瓶子中。

c.控制填充的速度和压力,使冻干粉充分填满瓶子,并确保没有气泡。

4.灭菌:a.将灌装好的瓶子放入灭菌设备中。

b.根据指定的灭菌条件进行灭菌,如高温高压灭菌或化学灭菌。

c.监控灭菌过程,确保灭菌的有效性。

5.验证:a.从灌装好的瓶子中取样,进行微生物检测和化学检测。

b.确保样品合格后,批准产品的灌装。

清洁:1.灌装机清洁:a.关闭灌装机,清空残留的冻干粉。

b.使用适当的清洁剂对灌装机进行清洁,确保去除所有污垢和残留物。

c.定期进行灌装机的维护和保养。

2.瓶子和针头清洁:a.使用适当的清洁剂清洗瓶子和针头,并用水彻底冲洗干净。

b.对瓶子和针头进行灭菌处理,确保无菌状态。

以上是冻干粉针无菌灌装方案的一个简要介绍,通过严格的操作和验证,能够确保产品的质量和安全性。

冻干粉针制剂灌装车间设计0图纸目录1.初步设计说明书2.工艺设备一览表(简化表)3.自控测量仪表设备一览表(略) 4.通风设备明细表(略)5.工艺流程图6.车间布置设备图7.建筑平、立面图(略)8.空调系统流程图(略)I 初步设计说明书I—0 目录一、产品方案二、工艺过程简述三、主要设备选型四、主要原料、包装材料及动力系统消耗量(略)五、生产制度六、生产过程中间体分析(略)七、仪表及自动控制(略)八、技术安全、防火及空气净化(略)九、车间配电(略)十、车间维修十一、车间布置十二、土建(略)十三、岗位定员(略)十四、存在问题及建议十五、主要技术经济指标(略)附表:1.工艺设备一览表2.自控仪表一览表(略)3.通风设备明细表(略)附图:1.工艺流程图2.车间设备布置图3.建筑平、立面图(略)4.空调系统流程图(略)I—1 产品方案(一)产品名称和性质冻干粉针剂D,是一种常用的注射剂型,遇水溶解。

(二)产品规格5ml,采用7ml瓶存储。

(三)产品包装方式无菌药用西林瓶包装,6瓶每盒。

I—2 工艺过程简述(一)胶塞的处理传统处理工艺:胶塞酸洗——自来水冲洗——胶塞洗涤机蒸汽煮,常水冲洗(搅拌)——注射用水冲洗,硅油搅拌,沥干——送胶塞干燥消毒机干燥消毒——由无菌室驱除,冷至室温备用现今有一步化的免洗胶塞,可省略以上步骤,取出灭菌后即可使用。

(二)药液的配制采用封闭液体循环配制机组,原辅料投入后在密闭的配制罐和管路系统中自动完成浓配、稀配、砂蕊过滤器粗滤、微孔滤膜过滤器精滤。

(三)西林瓶的处理西林瓶经过拨盘进入转笼。

随着转笼的转动,由超声波清洗后,用针管插入式高压水、汽循环冲洗瓶内壁,喷淋装置洗瓶子外壁,从而达到清洗效果。

转笼转一周后由拨盘推动的西林瓶将清洗好的瓶子呈散装形式自动进入隧道灭菌烘箱之中,并设有超声波元件损坏时由报警装置报警。

在网带式隧遭灭菌烘箱智能系统的监控下,瓶子随网带的输送依次进入隧道灭菌箱的预热区,高温灭菌区(温度≥350℃,灭菌时间≥5min)和低温冷却区。

冻干粉针制剂灌装车间专业:药剂设备制造与维护班级:药剂二班学号:0922201姓名:白光辉0 图纸目录:1(Ⅰ).初步设计说明书2(Ⅱ).工艺设备一览表(附化验室仪器)3(Ⅲ).自控仪表一览表(略)4(Ⅳ).通风设备明细表(略)5(Ⅴ).冻干粉针制剂灌装工艺流程图6(Ⅵ).车间设备布置图7(Ⅶ).建筑平、立面图(略)8(Ⅷ).空调系统流程图(略)Ⅰ—0 目录:一、产品方案(一)产品名称和性质(二)产品质量规格(三)产品包装方式二、工艺过程简述三、主要设备选型四、主要原料、辅料、包装材料及动力系统消耗量五、生产制度六、生产过程中间体分析七、仪表及自动控制八、技术保安、防火及空气净化(一)工艺物料的性质及生产过程的特点(二)消防(三)通风九、车间配电十、车间维修十一、车间布置十二、土建十三、岗位定员十四、存在的问题及建议十五、主要技术经济指标附表:1、工艺设备一览表2、自控仪表一览表(略)3、通风设备明细表(略)附图:1、冻干粉针制剂灌装工艺流程图2、分装车间设备布置图(略)3、建筑平、立面图(略)4、空气调节系统流程图(略)Ⅰ—1 产品方案1、产品名称冻干粉针制剂D2、产品性质用冷冻干燥法制得的注射用无菌粉末、冷冻干燥是将溶液在低温下预先冻结成固体,然后在低压条件下,从冻结状态直接升华除去水分的一种干燥方法。

3、产品规格2ml(采用7ml瓶)4、年产量2000万瓶日产量 6.7万瓶5、包装方式一盒十瓶,纸盒包装Ⅰ—2 工艺过程简述一、胶塞的处理先在胶塞酸洗灌(6101)中加入适量常水,再加工业盐酸配制成2%的水溶液,然后将橡胶塞倒入并浸没在水溶液中,搅拌1小时;放掉酸水,用自来水冲洗后,将橡胶塞移入胶塞洗涤机(6102)中加水、通蒸汽煮沸5分钟;停止通汽、用常水冲洗(搅拌)2小时,再用脱盐水冲洗两次,第三次加二甲基硅油搅拌半小时,沥干;送胶塞干燥消毒剂(6103)中,在115°~120°C下进行3小时干燥消毒,然后由无菌室内取出,冷至室温备用。

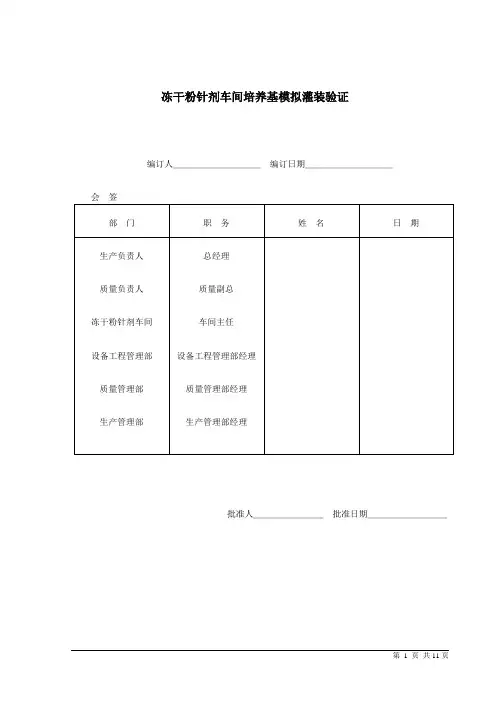

冻干粉针剂车间培养基模拟灌装验证编订人__________编订日期__________会签批准人________批准日期_________目的:建立一个冻干粉针培养基模拟灌装工艺再验证方案,以规范冻干粉针车间培养基模拟灌装工艺验证工作,证明所生产的无菌产品可以在规定的环境、工艺和操作下能有效防止微生物污染,同时确定无菌灌装室内允许的最多人员数量,使生产的注射剂符合产品质量标准,尤其符合无菌标准要求。

范围:冻干粉针生产线无菌工艺的验证。

责任:设备工程管理部经理、质量管理部经理、质控主管、质保主管内容:1.概述培养基模拟灌装是在与实际生产相同的工艺条件和操作方法下,模拟灌装经除菌过滤的胰酪胨大豆胨肉汤培养基适量到抗生素瓶中,压塞后,在3~6℃条件下冻干,轧盖后,按规定条件进行培养,以确认无菌灌装工艺的可靠性。

在此验证之前,空气系统、水处理系统、灭菌系统等验证工作均已完成。

2.验证目的通过培养基模拟灌装试验证明,在无菌灌装过程中所采用的各种方法和规程,可使微生物污染的水平达到可接受的合格标准的能力,并提供保证所生产产品的无菌性的置信度达到可接受的合格标准的证据。

对整个无菌灌装过程进行验证试验,根据验证结果来评估生产线正常运转时对微生物控制的状况,判断生产过程的可靠性,利用培养基模拟灌装试验来证明,在正常状态下,生产过程是可靠的,满足当产品污染的概率为0.10%时,无菌性的可信限为95%的要求。

验证过程应严格按照本方案规定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报验证领导小组批准。

3. 验证分工3.1验证小组3.1.1负责验证方案的审批。

3.1.2负责验证的协调工作,以保证本验证方案规定项目的顺利实施。

3.1.3负责验证数据及结果的审核。

3.1.4负责验证报告的审批。

3.1.5负责发放验证证书。

3.1.6负责再验证周期的确认。

3.2设备工程部3.2.1负责组织验证所需厂房、设施、设备、仪器的验证。

目录1.概述2.验证标准3.培养基性能测试4模拟灌装过程操作规程及操作人员控制5 操作过程及无菌环境控制与监测6 取样计划及取样点7 模拟灌装8 微生物培养9 试验结果评价10再验证安排11 验证结果与评价1、概述无菌灌装是指由掌握了无菌操作的人员在一个有控制的环境中将经灭菌的无菌药液灌封于灭菌后的容器中,制成无菌药物的过程。

无菌灌装验证,是在与无菌灌装生产过程有关的其他验证,如:洁净厂房、公用系统、灭菌设备(包括蒸汽灭菌柜、隧道式灭菌干燥器、热循环烘箱等)验证合格后,且操作人员熟练掌握了岗位SOP后进行的。

培养基灌装作为无菌灌装的模拟实验,可以直观、方便、准确地反映出无菌灌装过程的污染情况及问题。

1.1、验证目的用和实际生产工艺相同的条件与操作方法(包括生产环境),向冻干制品容器(西林瓶)内灌装经除菌过滤器过滤的培养基,然后将此模拟制品在适当条件下培养,以确认工艺过程的可靠性。

证明在冻干粉针剂灌装过程中所采用的各种方法和各种规程以防止微生物污染的水平达到可接受的合格标准的能力,或提供保证所生产产品的无菌性的可信限度达到可接受的合格标准的证据。

1.2、验证范围此验证方案适用于粉针车间冻干粉针剂灌装过程验证。

1.3、责任生产部门、质保部门(QA、QC)、工程部门责验证方案的执行,主要工作内容如下:2、验证标准a.根据可信限为95%时污染概率小于0.1%的要求b培养基无菌灌装模拟试验合格标准为:模拟灌装数量5000瓶,污染控制数量≤1/瓶c阳性对照样培养阳性,阴性对照样培养阴性;连续验证3次,应合格。

3、培养基性能测试模拟分装试验采用TSB/SCDM胰酶酪胨大豆培养基,通过下述试验对培养基微生物生长性能进行确认。

首先根据标准操作规程制备培养基并灭菌后备用。

3.1 微生物生长性能试验将上述灭菌后的培养基分装于100支试管中,在一半数量的试管中接种枯草杆菌,接种量为<100CFU;在另一半数量的试管中接种白色念珠菌,接种量为<100CFU。

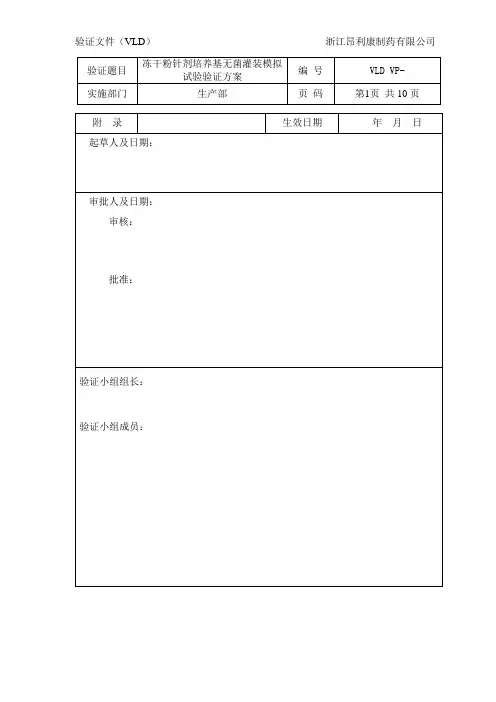

*****冻干粉针无菌灌装验证方案文件编号:执行前批准签字页部门起草人签字起草日期制造部质量保证部职责部门审核人签字审核日期制造部职责.部门批准人签字批准日期质量保证部职责1.目的本验证用胰蛋白胨大豆肉汤培养基溶液代替****冻干粉针的产品溶液,进行工艺模拟试验,检查和证明按照《注射用*****工艺规程》()所规定的生产工艺、设备及人员能够生产出符合《注射用****质量标准》()无菌试验项下要求的产品。

2.范围本次验证的范围适用于注射用*****生产的全过程,包括:人员更衣、各房间的清洁消毒、容器工具的处理、称量、调剂、除菌过滤、中控取样、动态下环境监测、无菌灌装、模拟冻干、轧盖过程,并在灌装过程中模拟的正常与非正常干扰活动。

3.责任者及职责3.1部门职责:工程部:保证所有动力系统的正常供应保证生产区域内的环境符合规定要求完成设备和设备上仪表的校验协助制造部完成验证程序制造部:起草、审核并批准验证方案和验证报告按照验证方案内容和生产操作规程进行操作完成验证记录质量保证部:审核并批准验证方案和报告监督验证实施过程质量控制部:样品无菌检查和培养基生长试验环境监测运营总监:审核并批准验证方案和验证报告3.2 验证小组成员:职责组长组织该验证工作,生产监督组员无菌灌装人员,负责按照方案实施无菌灌装过程及实施正常和非正常的干扰。

无菌灌装准备人员,负责无菌灌装物品的准备和灭菌冻干人员,负责操作冻干机维修人员,负责模拟设备维修状态QC检测人员,负责样品的无菌检查和培养基生长试验QC人员,负责环境监测QA人员,起草验证方案并负责工艺监督3.3 灌装过程中人员分工I项目人员安装灌装机组件注射用水灌装过程培养基灌装过程出箱轧盖4.验证简介本次验证考察按照工艺规程的要求进行的称量调剂、除菌过滤、湿热灭菌、西林瓶清洗灭菌、灌装和冻干过程是否可以满足无菌的要求,本次验证还考察人员的操作是否符合无菌要求,是否会对产品带来微生物方面的污染.在验证中还模拟了几种有可能发生的正常干扰和非正常故障,以考察在处理故障时,是否会对产品产生不良影响。

*****冻干粉针无菌灌装验证方案文件编号:执行前批准签字页1.目的本验证用胰蛋白胨大豆肉汤培养基溶液代替****冻干粉针的产品溶液,进行工艺模拟试验,检查和证明按照《注射用*****工艺规程》()所规定的生产工艺、设备及人员能够生产出符合《注射用****质量标准》()无菌试验项下要求的产品。

2.范围本次验证的范围适用于注射用*****生产的全过程,包括:人员更衣、各房间的清洁消毒、容器工具的处理、称量、调剂、除菌过滤、中控取样、动态下环境监测、无菌灌装、模拟冻干、轧盖过程,并在灌装过程中模拟的正常与非正常干扰活动。

3.责任者及职责3.1部门职责:工程部:保证所有动力系统的正常供应保证生产区域内的环境符合规定要求完成设备和设备上仪表的校验协助制造部完成验证程序制造部:起草、审核并批准验证方案和验证报告按照验证方案内容和生产操作规程进行操作完成验证记录质量保证部:审核并批准验证方案和报告监督验证实施过程质量控制部:样品无菌检查和培养基生长试验环境监测运营总监:审核并批准验证方案和验证报告3.3 灌装过程中人员分工4.验证简介本次验证考察按照工艺规程的要求进行的称量调剂、除菌过滤、湿热灭菌、西林瓶清洗灭菌、灌装和冻干过程是否可以满足无菌的要求,本次验证还考察人员的操作是否符合无菌要求,是否会对产品带来微生物方面的污染.在验证中还模拟了几种有可能发生的正常干扰和非正常故障,以考察在处理故障时,是否会对产品产生不良影响。

考察在灌装区人员最多的情况下对无菌过程的影响。

影响无菌灌装结果的主要因素包括:空气处理系统、水系统、洁净蒸汽系统、灭菌系统、清洗过程、人员等方面。

此次验证是按照《验证管理规程》进行模拟验证。

5.设备和物料5.1验证过程中使用的设备清单5.3验证所用的参考文件均为现行版。

6.验证工艺规程灌装室 Filling※滤后培养基的无菌检查 ※每15分钟检查一次灌装量 ※正常干扰和非正常干扰此次无菌灌装共进行1批,待培养的成品不少于5000支,按照工艺要求,无菌灌装从过滤结束到灌装完毕共进行12小时。

目的:为规范冻干粉针车间灌装加塞岗位操作程序。

范围:适合于本公司冻干粉针车间灌装加塞岗位操作。

职责:车间操作工、车间工艺员、QA、车间主任负责实施本程序。

程序:1.准备工作1.1 操作人员按《人员进出洁净区操作程序》进入操作间。

1.2检查操作间是否有“清场合格证”副本。

1.3检查生产设备是否有“完好”、“已清洁”状态标志。

1.4检查水、电、气(汽)是否正常。

1.5确认过滤器完整性。

1.6检查各种无菌包裹是否具有“已灭菌”标志,且在有效期内。

1.7确认无误后,将灭菌的分装器具、胶塞以及各种相关文件,准备妥当。

1.8操作人员详细阅读批生产记录,岗位生产指令。

1.9 QA人员检查以上各项后,发放“生产准许证”。

1.10 操作人员进入操作间打开紫外灯照射房间30分钟。

1.11操作工核对分装器具、各种记录后,准备灌装操作。

2.操作过程2.1洗塞2.1.1按批指令认真核对胶塞规格、批号、数量等,确认无误后将胶塞倒入不锈钢桶中,剔除残损等不合格胶塞后,真空吸料。

2.1.2上料完毕,关闭进料口。

2.1.3设定胶塞清洗机运行参数:注射用水精洗10分钟;蒸汽灭菌:温度121℃、30分钟;真空干燥:10分钟,冷却温度60℃。

2.1.4按《KJCS型全自动湿法超声波胶塞清洗机操作程序》进行胶塞清洗、灭菌、干燥。

2.1.3干燥程序结束后,及时通知灌装间操作人员开启出塞间层流罩做好出塞准备,并通知QA取样。

2.1.6待胶塞冷却至60℃以下且层流罩运行30分钟后,开启出塞门,取样。

取样过程注意无菌操作。

2.1.7待可见异物检测合格后,开始出塞,放入无菌不锈钢容器中密闭,暂存于百级层流罩下备用。

2.2灌装加塞2.2.1操作人员打开无菌包裹,取出硅胶管、灌液针、滤芯等按组装程序依次连接,组装成除菌过滤及灌注系统。

2.2.2确认灌注系统组装无误后,手动开启灌装加塞机,使其空载运转,进一步检查其运转、灌注的协调性、一致性。

2.2.3确认灌装系统达工作状态时,通知称配岗位,输送药液。

冻干粉针剂无菌灌装验证中应注意的问题分析摘要:采用真空的冷冻干燥工艺进行药物制剂的生产,既能保证药品的质量,又能延长药品的使用寿命,节省成本。

该技术在医药制剂生产中得到了广泛的应用。

对于冻干粉针剂,除了对其各个体系的验证之外,还要对无菌生产工艺进行相应的验证,以验证整体无菌生产工艺的可靠性。

关键词:冻干粉针剂;无菌灌装;问题分析现代医学科技的发展,能够为人类的整体发展提供有力的支撑,促进人们的生活质量的提高。

科学用药是医学发展的必然要求。

药品的制造质量直接影响到药品的疗效。

在药品生产中,由于其对药品性质的稳定和对药品的贮藏作用,已被广泛采用。

在制造冻干粉针剂时,必须保证工艺的无菌。

要对工艺手段的无菌性进行检验,就必须对其进行科学的检验。

针对SWC,为保证其有效的无菌化生产,必须同时进行无菌化与公用化两个环节的无菌化检验。

依据有关资料,将培养基装入玻璃瓶内,经隧道炉内消毒后,再置入冰冻干燥器内,进行冰冻干燥器的模拟冰冻干燥作业。

在采用以上方法进行试验验证时,为防止冻干粉针剂生产过程中微生物的死亡或破坏,将冻干粉针剂的温度控制在常温。

为使试验过程更接近实际情况,同时保证试验结果的正确性,将玻璃瓶盖及橡皮塞子清洗、灭菌后,将灭菌液注入冰冻干燥器,使其处于半真空状态。

1冻干粉针剂无菌灌装验证目前,国内有关部门对此项技术的检验,主要采用的是将培养基置于无菌玻璃瓶内,再置于冰冻干燥器内,以模拟冰冻干燥。

这个方式是用来避免在生产过程中无意中引进的微生物,这些微生物会因为温度过低而造成人员的伤亡和损害。

在仿真时,动态温度应该在3℃以下。

在此确认方式下,并不能模拟真实的生产工艺。

本文在前期研究的基础上,通过多项试验,拟采用胰酶型豆豉(TSB)为研究对象,对其制备全过程进行仿真,并对其进行验证。

在清洁和消毒后,将冰柜上的无菌液加入冰柜中,封口。

对冻干粉针剂的无菌性进行检验。

2冻干粉针剂无菌灌装验证方法为了得到精确的试验结果,对冻干粉针剂的无菌灌装进行验证操作。

冻干粉针剂培养基无菌灌装模拟试验再验证方案xxxxxx制药股份有限公司1.概述培养基灌装试验是用正常的实际生产工艺相同的条件和操作方法,向冻干制品容器(西林瓶)内灌装经除菌过滤器过滤的培养基,然后将此模拟产品在适当的条件下培养,以确认无菌工艺过程的可靠性。

2008年11月冻干粉针剂百级区域进行了厂房改造,更换了高效风口。

根据xxxx《验证总则》和GMP的要求,当厂房、环境发生改变时,需要进行再验证。

在厂房和净化空调系统验证合格后,连续灌装三批培养基已证实无菌工艺的可靠性。

2.验证目的通过培养基模拟灌装试验,证实无菌工艺过程的可靠性。

3.验证计划及合格标准验证计划:按照xxxxx《培养基灌装模拟试验标准操作程序》,在厂房验证、净化空调系统验证完成后,使用正常生产的工艺条件,每批培养基配液量80L,采用10ml的西林瓶,每瓶灌装4ml,每批灌装4750~5000瓶,连续生产3批。

灌装过程半压塞,灌装结束将半压塞的西林瓶至冻干箱内,模拟冻干过程结束后全压塞,轧盖。

将培养基上下颠倒几次使培养基与胶塞基整个容器内壁充分接触,然后倒置,先置30~35℃培养7天,再置23~28℃培养7天。

于每一培养阶段的0、3、7、14天观察培养基的微生物生长情况,并分析污染的平中微生物的特点。

合格标准:每批培养基中污染品均不得多于1个,且三批的检验结果具有重现性。

4.人员、职责5.验证过程5.1验证条件确认5.1.1 厂房和空调系统确认由于原灌装间内厂房和空调系统都进行了变更,培养基灌装前应首先确认已完成厂房和净化空调系统的变更验证;5.1.2设备和系统确认模拟试验开始前还应对与本次试验密切相关的设备和系统进行确认,查阅半年的下列各系统验证档案、运行记录或监测记录确认以下内容;执行人:QA:日期:5.1.3人员和物料确认5.1.3.1查阅无菌操作室人员的健康档案和培训资料确认一下人员的2008年体检和培训情况;执行人:教育办公室:日期:5.1.3.2查阅培养基生产用物料的进货记录和检验报告,确保物料已经检验合格并在储存期内;执行人:QA: 日期:5.1.4文件确认培养基灌装试验前确认与培养基灌装有关的关键文件、记录已齐全。

案例讨论:冻干粉针和无菌分装车间的平面布局设计第 1 页第 2 页第 3 页朋友们:我已经按照新版GMP要求,重新设计了图纸,请专家们提提建议,指导一下!不胜感激,谢谢!大家好,以上是新设计的冻干粉针和粉针分装大的车间平面布局图。

对于我的问题,谢谢大家热心的解答。

有些问题在大家的指导下已经弄清楚了,但还有一些疑问和不明确的地方还需要探讨,请各位专家不吝赐教。

一、通过解答已经明白的问题:1. 称量配制都在万级是可以的。

2. 十万级可以不必一定要有独立的废弃物传递室,可以走胶塞、铝盖等的物流通道。

3. 轧盖级别设置应该按照新版GMP要求设置在A/B级下,但与灌装的人流通道不一定要分开。

4. 普通区域的物流通道与人流通道最好不要交叉或少交叉,但不必要求绝对不存在交叉。

5. 冻干灌装与粉针灌装不可共用一个房间。

6. 卫生间设置不合理,但已经没办法改变,楼已经建好了,粪池就在那附近,改不了了。

7. 拆包间需设水池进行外清;二、还存在疑问和需要进一步探讨的问题1 空调间的万级空调箱和十万级空调箱最好不共用。

但我现在还不知道明确的理由,以及应该怎样根据A、B、C、D级进行设置,需要高手指点。

对于空调机箱应该有三个,分别是:B(灌装区、轧盖)、C(配液区)、D(瓶洗、烘干)。

现在是否有规定一定要这样做。

2 轧盖如果设置在A/B级下,那轧盖后的产品应该怎样通过轨道向一般生产区灯检岗位传递呢,怎样设置缓冲才合理?3 灌装间(百级)与一般区的走廊直接相连,这设计可以吗?请高手指点。

4 物料不可以跨级别传递,不能直接从一般区传入10000级区。

那原辅料应怎样进入万级称量间呢?5 工器具清洗池上方和整衣台上方需要A级层流罩;是否一定要这样严格,因为器具和洁净服还要进一步灭菌呢,那这层流是否可以不要?6 无菌衣与器具灭菌共用一个灭菌柜不可以吗?我觉得器具灭菌柜利用率不是很高,所以觉得共用可以。

洁净服灭菌后传递到更衣室,这样省一个灭菌柜可降低点成本,不知会存在什么不合理因素,请指教。

无菌灌装验证方案无菌灌装模拟试验方案验证分类:工艺验证验证部门:冻干粉针剂车间甘肃大得利制药有限公司1.概述:为证明在确定的环境、工艺和操作下,生产过程能有效地防止微生物污染,使产品达到无菌要求,需进行培养基模拟灌装试验,来验证所提供产品的无菌可靠性达到可接受的标准。

这是GMP对非最终灭菌无菌冻干粉注射剂生产的基本要求,是无菌制剂工艺验证的重要组成部分。

但是此试验不能对常规生产造成不良影响。

无菌灌装模拟试验是指由掌握了无菌操作的人员在一个有控制的环境中,利用适宜的设备系统,将经灭菌(或经除菌过滤)的无菌培养基灌装于事先灭菌的容器中,制成无菌药物的过程。

该验证是在与无菌灌装生产过程有关的其他验证如:洁净厂房、公用系统(工业用水系统等)、设备(包括蒸汽灭菌柜、隧道式干燥灭菌器等)等验证合格后,且操作人员熟练掌握了岗位SOP后进行的。

采用培养基代替药品进行无菌灌装对无菌工艺进行验证,即用经过湿热灭菌(除菌过滤)的液体胰酪胨大豆肉汤培养基代替产品药液,进行无菌灌装、半加塞操作,灌装后的样品送入冻干箱内放Z产品冻干程序所需时间,再进行压塞、轧盖,然后进行培养观察,以确认无菌灌装工艺的可靠性,以上整个操作过程应模拟正常的产品生产时的最差状态。

培养基灌装作为无菌灌装的模拟实验,可以直观、方便、准确地反映出无菌灌装过程的污染情况及问题。

2.目的:通过培养基无菌灌装模拟试验,来确认在冻干粉针剂灌装过程中所采用的各种方法和各种规程,防止微生物污染的水平达到可接受的合格标准的能力,或提供保证所生产产品的无菌性的可信限度达到可接受的合格标准的证据,为今后对粉针车间进行冻干粉针剂灌装作业管理确定依据,即通过对经过培养的灌装样品进行检查并对结果进行分析解读可以综合评估无菌工艺的可靠性,借以确定实际生产中产品被污染的概率,确保无菌产品的无菌性。

3.范围:此验证方案适用于粉针车间,非最终灭菌的无菌生产工艺模拟试验。

4.依据:药品生产质量管理规范》2022年修订版附录1:无菌药品生产;《中国药典》2022年版二部附录无菌检查;GMP指南5.责任:质量部、生产部、质检科、粉针车间、设备部等部门负责本试验的执行、分析及报告。

探讨冻干粉针剂无菌灌装验证方法摘要】随着我国科学技术的不断发展,药品和食物的安全生产以及验证已经成为现在药品生产以及质量管理中的一个范围较全的质量监督活动,更是GMP认证中的一个重要的组成部分,国家食品以及药品监督管理局颁布的药品生产质量管理规范认证的相关管理办法中明确规定在进行食品以及药品跟踪的检查中应该重点的检查包括再验证等在内的相关情况等总共九个方面。

在相关无菌制剂的验证中,无菌灌装的验证是其中最重要的一个验证方面。

本篇文章就主要针对冻干粉针剂无菌灌装中的相关验证方法进行探讨。

关键词:冻干粉针剂,无菌灌装,验证方法引言:采用真空的冷冻干燥工艺进行药物制剂的生产,不仅能够在生产过程中保持药物的稳定性,还能够在药物制剂成本的保存过程中延长其稳定性,这种冷冻干燥生产工艺已经在药物制剂的生产中得到了广泛的应用。

针对上述所说的冷冻干粉针剂,在其各个系统验证合格的基础之上,还需要针对无菌生产过程进行相关的验证,其目的就是为了验证整个无菌生产过程的可靠性。

1.冻干粉针剂无菌灌装验证以及应该注意的问题1.1冻干粉针剂无菌灌装验证在我国食品与药品生产过程中,相关的部门进行验证的方法是先将培养基灌装入灭菌之后,的玻璃瓶之内,再将玻璃瓶放入到冻干机内进行模拟的冻干,通过这种方式进行验证是为了防止整个生产过程中被偶然的带入微生物,因为温度过低而死亡或者是受到损伤,进行模拟时的动感的温度不应该低于3摄氏度。

通过这种验证方法,没有对实际的生产过程进行真实的模拟。

为了能够针对冻干制剂的全部生产过程进行真实的模拟,还得确保整个验证的真实性,我们通过大量的实验,最终确定采用胰蛋白胨大豆肉汤(TSB)培养基为验证的模拟灌装液,并且将进行清洗灭菌之后的玻璃瓶先经过冻干机进行模拟的冻干,再将无菌的液体培养基灌装到玻璃瓶中,进行密封,之后再进行微生物培养的冻干粉针剂无菌灌装验证方法。

1.2冻干粉针剂无菌灌装验证时应该注意的问题无菌灌装验证过程是其他系统验证完成之后方可进行的验证。

激素类药冻干粉针生产线灌装系统清洁验证方案一、清洁验证的目的二、清洁验证的方法1.准备工作在进行清洁验证之前,首先要做好准备工作。

包括制定验证计划和验证方案,明确验证的目标和工艺参数。

确保验证设备可靠,并准备好验证用的灌装系统和检测设备。

同时,还需准备好清洗剂和消毒剂等。

2.清洗步骤清洗步骤是清洁验证的核心内容。

首先,要将灌装系统拆卸,将灌装设备和管道进行物理清洁,包括冲洗、刷洗等。

然后,用清洗剂进行化学清洗,如用碱性清洗剂进行循环清洗,清除残留的药物和污垢。

最后,再次用清水进行冲洗,确保清洗剂被彻底去除。

3.消毒步骤清洗完成后,需要进行消毒步骤。

首先,要将消毒剂配制好,按照要求的浓度进行稀释。

然后,在灌装系统中充分冲洗,确保消毒剂能够接触到所有需要消毒的部位。

根据需要,可以选择湿热消毒、化学消毒等方式进行消毒操作。

最后,用清水进行冲洗,确保消毒剂的残留物被完全清除。

4.检测和评估清洁验证完成后,需要进行检测和评估。

可以进行视觉检查,观察灌装系统是否干净无菌。

同时,还需进行微生物检测,包括空气菌落总数检测、大肠杆菌菌落总数检测等。

根据检测结果,评估灌装系统的清洁状况和无菌状态。

三、风险控制措施在进行清洁验证时,应采取一些风险控制措施,以确保验证的准确性和可靠性。

例如,要注意验证过程的严谨性和标准化;选择合适的验证方法和验证参数,以确保验证结果的可比性;严格执行操作规程,避免操作误差的发生;保持验证设备的良好状态,确保设备的精度和可靠性。

四、验证结果的处理根据清洁验证的结果,可以判断灌装系统的清洁状态和无菌状态。

如果验证结果符合要求,表明灌装系统已经达到清洁和无菌的要求,可以进行正式生产。

如果验证结果不符合要求,需要对灌装系统进行进一步的清洁和消毒操作,并重新进行验证,直至达到要求为止。

总之,激素类药冻干粉针生产线灌装系统清洁验证是确保药品质量和生产过程无菌性的重要环节。

通过制定验证计划和验证方案,并采取相应的清洁和消毒操作,可以确保灌装系统的清洁和无菌状态。

*****冻干粉针无菌灌装验证方案文件编号:执行前批准签字页部门起草人签字起草日期制造部质量保证部职责部门审核人签字审核日期制造部职责.部门批准人签字批准日期质量保证部职责1.目的本验证用胰蛋白胨大豆肉汤培养基溶液代替****冻干粉针的产品溶液,进行工艺模拟试验,检查和证明按照《注射用*****工艺规程》()所规定的生产工艺、设备及人员能够生产出符合《注射用****质量标准》()无菌试验项下要求的产品。

2.范围本次验证的范围适用于注射用*****生产的全过程,包括:人员更衣、各房间的清洁消毒、容器工具的处理、称量、调剂、除菌过滤、中控取样、动态下环境监测、无菌灌装、模拟冻干、轧盖过程,并在灌装过程中模拟的正常与非正常干扰活动。

3.责任者及职责3.1部门职责:工程部:保证所有动力系统的正常供应保证生产区域内的环境符合规定要求完成设备和设备上仪表的校验协助制造部完成验证程序制造部:起草、审核并批准验证方案和验证报告按照验证方案内容和生产操作规程进行操作完成验证记录质量保证部:审核并批准验证方案和报告监督验证实施过程质量控制部:样品无菌检查和培养基生长试验环境监测运营总监:审核并批准验证方案和验证报告3.2 验证小组成员:职责组长组织该验证工作,生产监督组员无菌灌装人员,负责按照方案实施无菌灌装过程及实施正常和非正常的干扰。

无菌灌装准备人员,负责无菌灌装物品的准备和灭菌冻干人员,负责操作冻干机维修人员,负责模拟设备维修状态QC检测人员,负责样品的无菌检查和培养基生长试验QC人员,负责环境监测QA人员,起草验证方案并负责工艺监督3.3 灌装过程中人员分工I项目人员安装灌装机组件注射用水灌装过程培养基灌装过程出箱轧盖4.验证简介本次验证考察按照工艺规程的要求进行的称量调剂、除菌过滤、湿热灭菌、西林瓶清洗灭菌、灌装和冻干过程是否可以满足无菌的要求,本次验证还考察人员的操作是否符合无菌要求,是否会对产品带来微生物方面的污染.在验证中还模拟了几种有可能发生的正常干扰和非正常故障,以考察在处理故障时,是否会对产品产生不良影响。

考察在灌装区人员最多的情况下对无菌过程的影响。

影响无菌灌装结果的主要因素包括:空气处理系统、水系统、洁净蒸汽系统、灭菌系统、清洗过程、人员等方面。

此次验证是按照《验证管理规程》进行模拟验证。

5.设备和物料5.1验证过程中使用的设备清单5.1.1生产用设备清单设备名称型号ID .设备编号校验有效期5.1.2中控检测用设备清单设备名称型号设备编号校验有效期5.2验证所用物料物料名称生产厂家/来源数量备注5.3验证所用的参考文件均为现行版。

6.验证工艺规程洁净级别图例房间 级别C 级 A 级培养基称量称量配制室 Compounding ※PH value pH 值测定※ 滤前培养基微生物检测模拟取样用注射用水调剂 西林瓶灌装半加塞灌装室 Filling※滤后培养基的无菌检查 ※每15分钟检查一次灌装量 ※正常干扰和非正常干扰 ※动态环境监测模拟冻干轧盖后样品收集※进行培养检查过滤室 Filtration串联两个0.22 m 滤器除菌过滤※ 灭菌前、滤后滤膜完整性检查 ※ 动态环境监测此次无菌灌装共进行1批,待培养的成品不少于5000支,按照工艺要求,无菌灌装从过滤结束到灌装完毕共进行12小时。

其中,前7个小时灌装注射用水,后5个小时灌装培养基6.1 无菌灌装验证操作过程6.1.操作人员按照《制剂工段物料进入管理规程》向仓库领用验证使用的物料后进入洁净生产区。

6.1.2验证小组按照所规定房间的洁净级别,对验证环境进行清洁和灭菌。

包括称量配制室、灌装室等所有房间。

具体操作方法见《制剂工段环境清洁消毒操作规程》6.1.3 验证小组进行验证用设备、容器、工具的清洗和灭菌。

具体操作方法见《制剂工段生产用器具清洗、包装操作规程》和《制剂工段生产用器具湿热灭菌操作规程》、《制剂工段生产用器具干热灭菌、干燥操作规程》。

6.1.4 胰蛋白胨大豆肉汤培养基由外清室进入制剂工段,按正常的清洁程序进入称量配制室,在天平上称取胰蛋白胨大豆肉汤培养基480.0g(其中300g为粉针无菌灌装使用,180g为水针无菌灌装使用),然后开始进行培养基的配制。

先量取10000ml注射用水加入调剂罐中,加入培养基粉末,将搅拌器速度调至500±10转/分,搅拌20分钟,再量取6000ml注射用水加入调剂罐中,将搅拌器速度调至500±10转/分,再搅拌10分钟。

取样20ml进行pH检测,配制后培养基pH值应在7.3±0.2之间。

然后模拟微生物污染水平检测的取样(50ml×2)。

按具体操作方法见《*****冻干粉针称量调剂操作规程》6.1.5 在称量配制室中,用另一个经灭菌的不锈钢桶接取一罐(约10-15L)注射用水。

先按照正常生产中的过滤速度(40%)通过2个串联的除菌滤器过滤注射用水,收集在无菌收集罐内。

再按同样操作进行培养基的除菌过滤,所配制的培养基过滤体积为100000ml。

6.1.6 无菌灌装操作人员先将盛装注射用水的滤后收集罐连接在灌装机上,设定灌装量为1.50±0.02ml/支。

前7小时用10%灌装速度,灌装注射用水,模拟灌装机的动态运转状态。

之后更换为装有滤后培养基的收集罐,排出管路中的气泡,取开始灌装的22支,在灌装机上半加塞后手工压至全加塞,作为模拟半成品检测的样品。

然后进行滤后培养基的无菌灌装。

灌装过程中每15分钟进行一次模拟装量检查,取2支灌装后的西林瓶作为剔除,并不实际测量装量,但作为剔除数计算到物料平衡中。

此次验证模拟从除菌过滤结束至无菌灌装结束必须满足12小时。

灌装培养基的过程中进行各种正常干扰和非正常干扰的模拟。

具体干扰内容清单见6.1.11和6.1.12。

灌装具体操作方法参见《*****冻干粉针灌装操作规程》6.1.7 在灌装过程中,每个收集盘装载330-340支左右的西林瓶,灌装支数不少于18盘。

超过规定盘数如果仍有培养基剩余则不再灌装,剩余培养基转移到另外的容器中并作好标记,单独进行培养,为无菌检查提供信息。

灌装过程中,如果有胶塞掉在西林瓶轨道上,造成卡瓶或碎瓶的情况,或者有其他需要操作人员伸手进入灌装机围档内进行操作的情况,则需要将灌装机上当时所有未加塞西林瓶剔除(待运行到收集工位时)。

已加塞完毕的样品放入单独盘中,标记为“剔除”,单独进行培养,为无菌检查提供信息,但不计入最后结果判定用总数量中。

未加塞的西林瓶按废弃处理。

所有剔除的瓶子在最后进行物料平衡计算时要包括进去。

6.1.8. 在开始灌装前,对LYOMAX5.0爱德华冷干机进行CIP、121℃30分钟SIP和泄漏测试的操作,具体操作参见《LYOFLEX 5.0爱德华冷干机运行操作规程》6.1.9 将灌装后西林瓶分别放入LYOMAX5.0爱德华冻干机内。

摆放顺序规定为由上至下,从左至右,从内至外。

每层装载3盘培养基样品,并装载1盘空瓶以保持冻干机内平衡,共24盘,见下图中A1, A3, A7, A9, B1, B3, ……。

其中A9、B9、C9、D9、E9、F9为空瓶盘。

B1B2B3B4B5B6B7B8B9A1A2A3A4A5A6A7A8A9C1C2C3C4C5C6C7C8C9D1D2D3D4D5D6D7D8D9E1E2E3E4E5E6E7E8E9F1F2F3F4F5F6F7F8F9图2 LYOMAX5.0爱德华冻干机摆放图6.1.10:灌装全部结束时关闭LYOMAX5.0爱德华冻干机的门。

开启冻干机,模拟冻干过程如下:6.1.10.1板层降温至5℃后装载产品6.1.10.2板层降温至5℃保持60分钟6.1.10.3 开启冷凝器降温60分钟,保证低于-45℃。

6.1.10.4 然后开启真空泵,抽真空至前箱压力达到0.35bar时关闭真空泵。

6.1.10.5 真空模拟30分钟(控制产品温度不低于3℃,前箱压力保持0.35±0.02bar)。

6.1.10.6 补空气破真空并全压塞。

6.1.10.9全压塞后对西林瓶进行轧盖操作。

为区分各盘样品,出箱后将灌装后样品按盘号单独放到轧盖机上料盘,分别进行轧盖操作。

轧盖后收集至原收集盘内,并做好标记。

进箱方向6.1.11灌装中的正常干扰因素(如无注明,均为在培养基灌装中进行)序号因素次数至少具体实施灌装室人员(最多)灌装人员QA监督员维修人员Z1 装量检查23 灌装注射用水时检查3次(每2小时一次),灌装培养基时检查20次(每15±3分钟一次),3 1 --Z2 调节加塞高度 2 开始灌装和灌装量到达第5盘时进行3 1 --Z3 处理胶塞轨道堵塞8 每4盘进行一次(包括WFI灌装) 3 1 -- Z4 空瓶/破瓶剔除 4 每4盘进行一次 3 1 -- Z5 胶塞上料8每4盘进行一次(包括WFI灌装) 3 1 -- Z6 换班至少3 灌装过程中每次有人员离开灌装室 3 1 -- -- 环境监测-- 具体见6.2 3 1 --6.1.12 fill)培养基灌装中的非正常干扰因素(如无注明,均为在培养基灌装中进行)序号因素次数具体实施灌装室人员(最多)灌装人员QA监督员维修人员F1 灌装速度为40% 1 前10盘使用40%灌装速度进行灌装,第11盘开始恢复正常灌装速度85%3 1 --F2 灌装机停机60分钟以上1灌装完第11盘时,停止灌装60分钟,然后重新排气泡,继续灌装3 1 --F3 设备维修 1 灌装完第14盘时进行一次设备维修,打开灌装机台面下控制箱,模拟检查维修。

维修时间约90分钟,之后用70%乙醇对西林瓶灌装机台面上各部件进行擦拭,后继续进行灌装。

3 1 1F4 更换灌装机组件 1 在设备维修(F3)进行同时将灌装机组件拆下,重新清洗并湿热灭菌,再安装到灌装机上,用70%乙醇对西林瓶灌装机台面上各部件进行擦拭,待F3结束后继续进行灌装。

3 1 --6.1.13 /灌装成品各盘对应干扰因素a.培养基盘数正常干扰非正常干扰.序号Z1 Z2 Z3 Z4 Z51 灌装注射用水时每两小时进行一次,灌装培养基时每15分钟一次。

√√F12 √F13 √F14 F15 √√F16 √F17 √F18 F19 √F110 √F111 √F212 F213 √F214 √F3、F415 √F3、F416 F3、F417 √F3、F418 √F3、F4b. WFI/注射用水正常干扰盘数次数总计1 2 3 4 5 6 7 8 9 10 11 12 13Z1 /灌装注射用水时每两小时进行一次。

3 Z3 √√√ 3Z5 √√√ 36.2 环境监测无菌灌装过程中的环境检测按照正常动态监测进行,环境监测记录和压差记录参见附件。