东风日产发动机QC小组全国成果发表会资料

- 格式:pptx

- 大小:1.76 MB

- 文档页数:36

XXXXX有限公司XXXX部QC小组活动成果发布改进产品名称:密封圈改进产品图号:5AA10841成果发布时间:XXXX年X月X日编制:批准:★ 提高产品合格率及生产效率、降低生产制造成本★ 小组名称: 团结 组★ 活动时间:XXXX 年X 月XX6日~X 月XX 日口号: 团 结 就 是 力 量 !★ 小组成员简介:该产品自生产以来,合格率及生产效率一直很低,3月份合格率报表显示,该产品的合格率只有78.46%,其中烂泡不合格率为5.33%,气泡不合格率为4.15%,缺料不合格率为1.72%,烂泡和气泡缺陷为影响产品合格率的主要因素。

经对生产现场进行调查,该产品模具型腔设计数量为1-36,由于模穴较多,且上料时必须端正放臵在下模模芯底部,因上料速度较慢,成 (图1:产品烂泡、气泡图示)型件极易被烫坏,又因辅助时间较长,模具热损失大,产品 很容易欠硫及产生烂泡和气泡缺陷。

为控制产生大量该类缺陷,相关人员作出了只生产16只型腔的决定,虽然成型件烫坏现象被控制了,但上料的辅助时间仍然较长,因模温降低而产生的烂泡、气泡等缺陷依然大量存在(见图1),若不及时解决该类缺陷,将会影响事业部的整体质量目标的实现。

为此,我们成立攻关小组对该产品的该类缺陷进行攻关,以提高产品的合格率,提高生产效率,降低生产成本。

本次QC 活动的目标▲ 产品合格率上升至90%▲ 生产效率提高30%▲ 烂泡、气泡废品率下降到2%烂泡部位 气泡部位料法环(图2:产品烂泡因果图)8条末端因素进行逐条确认:★ 针对确定的主要原因,小组人员认真进行讨论和多方论证,采取以下改进措施:●步骤1:为该模具设计专用加料器,由技术工艺科负责,尽快出示正式的辅助工装加料器的加工结构图(见图3),同时下达到模具事业部进行加工,确保加料器尽快投入使用。

(图3:设计加工的加料器结构图及外形照片)●步骤2:技术工艺科负责加料器投入使用后硫化作业指导书的重新修订工作,同时针对新操作方法及注意事项对硫化操作工进行培训(见图4),确保加料器投入使用后的生产能够正常进行。

成果发布讲解稿各位领导:大家好!我叫张春喜,现在由我为大家讲解一下中国水电十五局苗家坝项目部砂石料生产系统QC小组的活动开展情况。

我们小组的课题是:降低碎石骨料超径率!大家首先看到的这张图片是我们砂石料系统的整体布局图。

具体系统流程为:采用三级破碎。

即石料经振动给料机均匀送入颚破进行粗破;粗碎后石料再经皮带输送至圆锥破进行中破,中破后的骨料经1#振动筛进行筛分,并河水强压清洗后,由溜槽分流,并经输送带至各规格成品料堆,不满足粒径要求的骨料经回料皮带返回圆锥破进行再次破碎,从而形成闭路,多次循环;根据流量及生产需要,40mm 以下的部分石料经输送带输送至制砂机进行破碎,经2#振动筛进行筛分,小于5mm的细砂经输送带至砂堆,超径骨料经回料皮带再次破碎同样形成闭路。

一、工程概况及课题简介苗家坝水电站位于甘肃省文县白龙江下游,砂石骨料生产系统位于坝址下游0.6km处,系统处理能力为220吨/小时,按照每天2班的生产制度进行砂石料生产,混凝土高峰时段连续4个月,平均每月用砂石骨料6.5万吨。

原料为小于800mm的山体爆破石料,该岩性为灰绿色的新鲜变质凝灰岩,属特硬型岩体。

我们QC小组生产过程中采取了一系列工艺改造措施,保证了砂石骨料的生产进度及质量。

此次课题主要演示课题为:降低碎石骨料超径率!大家现在看到的五张图片为我部砂石料系统的5台主要设备,其中第一张图片为负责粗破的颚式破碎机,简称颚破;第二张图片为负责细骨料生产的制砂设备,简称制砂机,第三张图片为负责筛分各成品骨料的第一台筛分设备,简称1#振动筛,第四张图片为负责半成品料进行二次破碎的破损设备,简称圆锥破,最后第五张图片为负责筛分细骨料的第二台筛分设备,简称2#振动筛。

二、小组简介本QC小组成立于2010年8月18日,由项目副经理、砂石料场场长、当班负责人、三级破碎各机长、操作员和电工9人组成,小组成员均接受过全面质量管理(TQC)学习培训,小组具体情况见附表料-01。

![QC小组成果发表[20]](https://uimg.taocdn.com/fd6da32079563c1ec4da7105.webp)

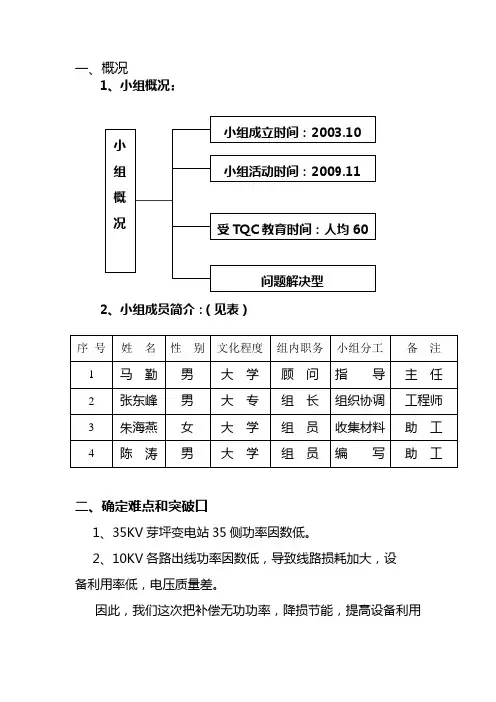

一、概况1、小组概况:2、小组成员简介:(见表)序 号 姓 名 性 别 文化程度 组内职务 小组分工备 注1 马 勤 男 大 学 顾 问 指 导 主 任2 张东峰 男 大 专 组 长 组织协调 工程师3 朱海燕 女 大 学 组 员 收集材料 助 工4 陈 涛男大 学组 员编 写助 工二、确定难点和突破口1、35KV 芽坪变电站35侧功率因数低。

2、10KV 各路出线功率因数低,导致线路损耗加大,设 备利用率低,电压质量差。

因此,我们这次把补偿无功功率,降损节能,提高设备利用小组 概况小组成立时间:2003.10 小组活动时间:2009.11受TQC 教育时间:人均60问题解决型率作为活动的出发点。

三、目标确定(功率因数)35K V 芽坪李家沟走马梁水厂余家坪将沟老庄厂用活动前0.79 0.7 0.66 0.79 0.63 0.75 0.77 0.69 0.81目标值0.90 0.90 0.90 0.90 0.90 0.90 0.90 0.90 0.90四、原因分析和制定对策我们实地到各个油区进行测量,功率因数偏低,线损大,进过分析主要原因是线路无功补偿太少,功率因数偏低,变压器等用电设备的利用率偏低。

为了切实提高各条线路功率因数,降损节能,提高设备的利用率,改善电压质量。

我们QC小组翻阅大量资料,通过计算分析,制定出以下对策:对各条线路分层点安装高压电容无功补偿装置,并安排专人实施专人负责,并定于2009年11月15日前完成。

五、实施阶段首先,我们来了解一下无功补偿装置的作用:1、节约了电力资源。

QC 小组成果32、提高了用电设备功率因数,避免了因功率因数不满足电力部门的要求引起的无功受罚费用。

3、改善了用电设备的用电质量,减少或避免了因电压过低而造成电动机频繁启动时过热引起的抽油电动机和注水等电动机的损坏,提高了动力设备的利用率,降低了设备运行的维护费用。

4、释放了输电线路及变压器容量,使得在同样的输配电结构网架下可以投入更多的用电设备,大大降低了供电设备的投入费用。

第十四次优秀成果发布材料缩短油循环时间QC小组活动情况图(一)三、选题理由2001年3月6日注册成立的机检二班QC小组,3月10日经小组讨论选择了课题。

其理由如下:1、 油循环时间较长,影响大小修工期。

2、 频繁更换滤网不仅延长油循环时间而且造成油的浪费和污染环境。

为此本小组确定课题:缩短油循环时间。

四、现状调查2001年3月10日-17日期间,本小组对#1、2机组1997年至2000年历次大小修的油循环状况进行了调查汇总(如下表)。

制表:冯海斌 时间:2001年3月21日五、确定目标2001年3月25日本小组确定课题《缩短油循环时间》的活动目标;从现状调查表中看出,以前油循环时间需要4—6天,我小组设定目标:油循环时间为2—3天。

年3月28日六、原因分析由此“缩短油循环时间”末端的原因有:1)滤网多2)滤网更换次数多3)堵板设计不合理4)滤网通流面积小5)拆装堵板漏油6)滤网频繁更换漏油七、确定要因情况调查表:2001年5月15日,本小组对原因进行分析,根据情况调查进行要因确认。

(一)、确认原因1;从表中看出,“滤网多”对人员的工作强度加大,但通过合理调派劳力可以同时更换,并不一定消耗时间,所以它不是主要原因。

(二)、确认原因2;“更换滤网次数多”造成换滤网总消耗时间多,直接影响油循环时间,它是主要原因。

(三)确认原因3;从表中看,“堵板设计不合理”是造成堵板耗时间的直接原因,主要影响着油循环的时间,因而是主要原因。

(四)、确认原因4;“滤网通流面积小”造成滤网容易堵,又造成更换滤网次数多,最后影响到消耗时间上,是根本点,所以是要因。

(五)、确认原因5“拆装堵板漏油”通过改变操作方式就可以解决,不影响时间,所以不是主要原因。

(六)、确认原因6;“更换滤网漏油”和消耗时间无关系,随滤网改造可以减轻和不漏,所以它不是主要原因。

通过对末端原因的验证,原因2、3、4、都是造成油循环时间长的主要原因,所以最后认定要因是:八、对策和措施九、实施过程(一)、6月10日在汽机专工办公室召开了滤网设计分析会,决定了实施方案。