螺旋离心泵内部流场及特性研究

- 格式:pdf

- 大小:8.45 MB

- 文档页数:71

螺杆泵的工作原理及工作特点螺杆泵是一种用于输送高粘度介质或稠密热液的离心泵。

它由两个互相旋转的螺杆构成,一个为旋转螺杆,一个为定位螺杆。

这两个螺杆之间形成一个密闭腔,螺杆的中心线沿螺杆轴线成螺旋形排列,通常情况下,螺旋线数为两个。

螺杆泵的工作过程中,离心力将流体从螺旋形腔内推出。

螺杆泵的工作原理类似于容积泵,但其推送介质的方式有所不同。

容积泵通过改变腔体大小来导致介质推动,而螺杆泵则是因为螺旋线的旋转而导致流体推动。

当螺杆开始旋转时,由于它们之间的凹槽形成了一个闭合的腔,流体会被抛掉到腔内。

螺杆的旋转会夹着流体,并随着旋转将流体推向出口。

螺杆泵的工作特点在于,其工作过程中流量相对均衡、稳定,不会因介质的压力或温度的变化而影响。

螺杆泵排泄的流量较稳定,噪音较小,对输送液体的剪切力、混合性较弱,能够输送高温、高粘度、高粘度的介质,因此被广泛应用于石油、化工、食品、制药等领域。

此外,由于螺杆泵的结构比较简单,容易维护和操作,因此其操作成本比较低,具有一定的经济性。

螺杆泵并不适用于所有应用,它的设计和使用条件会对其影响。

由于螺杆泵的内部凹槽形式比较复杂,因此在输送一些颗粒较大的介质时,容易出现堵塞现象。

此外,由于螺杆泵的出口是由压力差来控制的,对于平稳的输送来说,需要对进出口压差进行充分的考虑。

当压差较大时,容易导致泵的磨损加剧,密封性能下降,甚至能导致泵的损坏。

总之,螺杆泵是一种能够在各种行业中发挥作用的泵,它的优异性能使得其应用范围不断扩大。

理解螺杆泵的工作原理和工作特点,对使用螺杆泵的企业和工程师能够更好地管理和维护其设备,确保其生产运转的高效和可靠性。

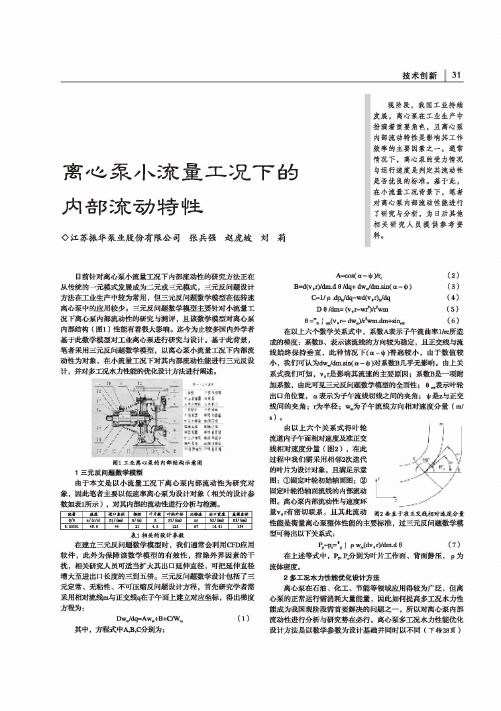

技术创新31离心泵+流量工况下的内部流动特性◊江苏振华泵业股份有限公司张兵强赵虎坡刘莉现阶段,我国工业持续发展,离心泵在工业生产中 扮演着重要角色,且离心泵 内部流动特性是影响其工作效率的主要因素之一。

通常 情况下,离心泵的受力情况 与运行速度是判定其流动性是否优良的标准。

基于此,在小流董工况背景下,笔者 对离心泵内部流动性能进行了研究与分析,为日后其他 相关研究人员提供参考资料〇目前针对离心泵小流量工况下内部流动性的研究方法正在 从传统的一元模式发展成为二元或三元模式,三元反问题设计 方法在工业生产中较为常用,但三元反问题数学模型在低转速 离心泵中的应用较少。

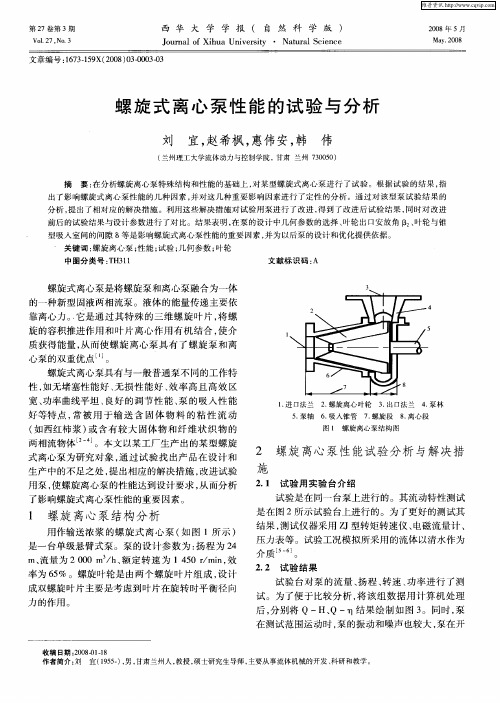

三元反问题数学模型主要针对小流量工 况下离心東内部流动性的研究与测评,且该数学模型对离心泵 内部结构(图1)性能有着很大影响。

迄今为止较多国内外学者 基于此数学模型对IDlk离心泵进行研究与设计。

基于此背景,笔者采用三元反问题数学模型,以离心泵小流量工况下内部流 动性为对象,在小流量工况下对其内部流动性能进行三元反设 计,并对多工况水力性能的优化设计方法进行阐述。

图1工业离心泵的内部结构示意图1三元反问题数学模型由于本文是以小流童工况下离心泵内部流动性为研究对象,因此笔者主要以低速率离心泵为设计对象(相关的设计参 数如表1所示),对其内部的流动性进行分析与检测。

5*.*进口直径叶片教叶粉卜径比特速出〇宽度基«直《Q/0n/<x/m)D j/C m〇B/(o O%02/(b a d!18b2/〇n〇03/M g.0035149.0214.5115S110.01134表1相关的设计参数在建立三元反问题数学模型时,我们通常会利用CFD应用 软件,此外为保障该数学模型的有效性,排除外界因素的干扰,相关研究人员可适当扩大其出口延伸直径,可把延伸直径 增大至进出口长度的三到五倍。

三元反问题数学设计包括了三 元定常、无粘性、不可压缩反问题设计方程,首先研究学者需 采用相对流线m与正交线q在子午面上建立对应坐标,得出梯度Dv/Jdq=Awm+B+OWm(1)其中,方程式中A3,C分别为:A=cos( a—<|»)/re(2 ) B=d(vs r)/dm.d0 /dq+ dw^/dm.sinC a-1|;)(3)C=l/p.dp^/dq-wi^ve rVdq(4)D0 /dm=(v^r-wi^/i^wm(5)9 I «t(ver-dwj/^wm-dm+sm^ (6)在以上六个数学关系式中,系数A表示子午流曲率lAc所造 成的梯度:系数B、表示该流线的方向较为稳定,且正交线与流 线始终保持垂直,此种情况下(《-*!•谱遍较小,由于数值较 小,我们可认为dw…/dm.sin(a-屮)对系数B几乎无影响。

多级离心泵内部流动分析及性能预测多级离心泵是一种常用的流体输送设备,其主要用途是将液体从低压区域输送到高压区域。

在液体通过离心泵的过程中,内部流动情况对泵的性能有着重要影响,因此掌握离心泵内部流动的分析方法是十分必要的。

本文将介绍多级离心泵内部流动的分析方法并进行性能预测。

多级离心泵的内部流动是由于泵叶轮的旋转而产生的,液体在叶轮的作用下被加速并转换成压能。

在泵的设计过程中,需要对泵叶轮进行流场分析,以确定叶轮的形状和尺寸,以及流量、扬程等性能参数。

多级离心泵的内部流动分析可以采用CFD仿真方法。

CFD(Computational Fluid Dynamics)是一种利用数值方法对流体力学问题进行计算的技术。

通过建立离散控制方程组,以流体的质量守恒、动量守恒和能量守恒等方程为基础,计算得到流体的速度、压力、温度等参数,从而分析流场的分布及特性。

在多级离心泵的内部流动分析中,首先需要确定物理模型和边界条件。

物理模型是指对泵的几何结构进行建模,包括叶轮、壳体、进出口管道等部分。

边界条件是指在模拟计算中给定的入口速度、压力,以及设定的泵的工作状态等参数。

在进行内部流动的仿真计算时,需要将流体分为网格化的小单元,通过计算流体在每个小单元中的速度、压力、温度等参数,并应用控制方程进行迭代计算,最终得到整体的流场分布。

根据得到的流场分布,可以分析叶轮的受力情况、流线分布等,找出存在的不足之处,并进行修正和改进。

通过内部流动分析得到的结果,可以预测多级离心泵的性能。

性能参数包括流量、扬程、效率等,通过计算流体在泵中的各个位置的速度、压力等参数,并结合泵的几何结构和运行状态,可以计算得到泵的性能参数。

根据性能参数可以评价泵的工作状态是否满足要求,并进行性能优化的设计。

多级离心泵内部流动的分析及性能预测是一项复杂而重要的工作。

通过CFD仿真方法可以对内部流场进行分析,并预测泵的性能参数。

这对于泵的设计和优化具有重要意义,可以提高泵的工作效率和可靠性。

离心泵水力学特性分析与流场优化设计1. 引言离心泵是一种常见的流体机械设备,广泛应用于工业生产和民生领域。

它以其具有高效、可靠、节能等特点而备受青睐。

本文将对离心泵的水力学特性进行分析,并探讨流场优化设计的方法。

2. 离心泵的水力学特性分析离心泵的水力学特性是指其在工作过程中涉及到的流体力学参数和性能指标。

其中,包括流量、扬程、效率和功率等。

2.1 流量流量是离心泵输入和输出流体的质量或体积的变化率。

通常以单位时间内流过泵的液体体积或质量来表示。

流量与泵转速、叶轮几何形状以及进出口截面积等因素密切相关。

通过调整这些因素,可以使得离心泵的流量满足工程需求。

2.2 扬程扬程是指离心泵将液体输送到一定高度或压力所需的能力。

它与泵的叶轮数、叶轮尺寸、叶片数以及入口压力等因素有关。

扬程是衡量离心泵工作能力的重要指标,通常以增压高度或压力来表示。

2.3 效率效率是衡量离心泵输送流体能力的指标,它是指输出功率与输入功率之比。

离心泵的效率受到泵结构、运行条件和液体特性的影响。

提高离心泵的效率可以减少能源浪费和运行成本。

2.4 功率离心泵的功率是指驱动离心泵所需的能量转换率。

通常以千瓦或马力来衡量。

离心泵的功率与流量、扬程、效率等因素密切相关。

合理设定泵的功率可以提高其工作效率和节能性能。

3. 离心泵的流场优化设计方法为了提高离心泵的水力学性能和工作效率,需要进行流场优化设计。

流场优化设计是通过调整离心泵的结构参数和运行条件,以改善流体在泵内的流动状态,减小能量损失和阻力,达到最佳工作状态。

3.1 叶轮设计叶轮是离心泵的核心部件,其设计对流场性能影响巨大。

优化叶轮的几何形状和叶片数量可以改变流体在泵内的流动方式和叶轮受力情况。

常见的叶轮设计方法包括流线型叶轮和开式叶轮设计。

此外,利用计算流体力学(CFD)模拟和优化方法,可以进一步优化叶轮的性能。

3.2 进出口截面设计进出口截面的设计直接影响离心泵的流量和扬程性能。

离心泵叶轮的流场分析离心泵是一种常见的流体机械设备,其工作原理是通过叶轮的旋转将液体吸入,并通过离心力将液体向外抛出,从而产生一定的压力。

而离心泵叶轮的设计和优化,对于泵的效率和性能有着至关重要的影响。

因此,对离心泵叶轮的流场进行分析是非常有必要的。

首先,我们来了解离心泵叶轮的结构。

离心泵的叶轮通常由多个叶片组成,这些叶片呈弯曲形状,周围环绕着一个叶轮壳体。

当泵的电机启动时,叶轮开始旋转,液体被吸入到泵的进口处,并经过叶轮的作用逐渐转化为高压液体,最终从泵的出口处排出。

因此,叶轮的结构和形状对流场的形成和流动有着重要的影响。

离心泵的叶轮应保持流动匹配性和叶片进出流的连续性。

为了保持流动匹配性,叶轮的出口直径应与进口直径相匹配,以确保液体在叶轮的转动中不会出现错位或堵塞现象。

同时,叶轮的叶片应呈弯曲形状,这样可以将液体顺利引导到叶轮的出口处,减小液体流动过程中的能量损失。

另一方面,离心泵叶轮的叶片形状也会对流场的形成和流动产生一定的影响。

一般而言,叶片上的曲率半径会影响叶片表面的涡度和涡强度。

较小的曲率半径能够产生更强的涡流,提高离心泵的抛离能力和输送能力;而较大的曲率半径则能减小水力不平衡,提高泵的稳定性和工作效率。

此外,在离心泵叶轮的流场分析中,还需要考虑到叶轮的旋转速度和叶片角度等因素。

叶轮的旋转速度直接影响着离心泵的出口压力和流量。

当叶轮的转速增加时,离心力也会增加,从而增加了液体的压力和流速。

同时,叶片角度可以调节液体在叶轮上的流动方向和速度,进而影响整个流场的形成和流动。

为了更好地进行离心泵叶轮的流场分析,研究者们通常采用数值模拟和实验测量两种方法。

数值模拟方法主要通过计算流体动力学(CFD)软件进行模拟计算,可以对叶轮的流动过程和特性进行全面、精确的分析。

而实验测量方法则是通过实际的泵和叶轮装置进行流体实验,通过测量数据来验证模拟结果的准确性。

总之,离心泵叶轮的流场分析是优化离心泵性能的重要环节。

离心泵内部流场分析及效率提升研究离心泵是一种常见的流体机械设备,广泛应用于各个领域,例如水利工程、农业灌溉、石油化工、环保等。

离心泵工作时,通过转子高速旋转产生离心力,将进口液体送往出口,实现输送液体的功能。

但是,由于离心泵内部复杂的流场结构以及传统离心泵的结构缺陷,导致泵的效率低下。

因此,本文将从离心泵内部流场分析入手,探究离心泵效率提升的方法。

一、离心泵内部流场分析离心泵转子与固定流道之间的空间构成复杂的液体流动系统,此系统涉及的流体力学现象非常复杂。

离心泵内部流场主要包括进口区、叶轮区、扩压器区、均流器区以及出口管道区。

虽然不同类型、规格的离心泵内部流场存在差异,但当液体流入离心泵后,其流动基本形态均为涡旋流和轴向流。

离心泵进口区是进口管道与泵体相连接的部分,其主要功能是调整流量和进口速度,使流体顺利进入泵体,并不受阻力损失。

叶轮区又称泵轮区,是离心泵流场中变动最大的部分。

泵轮的工作是通过转速、叶片数、叶片形状等参数,让进口液体获得一定径向速度,进而受到离心力作用,最终达到流动输出。

扩压器区又称扩张管区,是泵后压力升高的地方。

离心泵能够产生较高压力的原因就在于扩张管的设置。

当液体进入扩张管时,通道的横截面面积逐渐增加,流速逐渐降低,产生扩张效应,从而使得泵后压力增加。

均流器区是仅存在于多级离心泵的专业设计设备。

其作用是消除由于不同导流流量、叶轮蜗壳形状造成的径向力不平衡,使流体流入出口区时,各流道内平均流量一致。

出口管道区是泵出口处接管管道的部分。

由于出口管道长度、管径、安装角度等多种因素的影响,使得出口区的流场非常复杂。

二、离心泵效率提升的方法离心泵的效率是指输出功率与输入功率的比值,是衡量离心泵性能的重要指标之一。

由于离心泵内部复杂流场结构、设备结构缺陷等原因,导致泵的效率降低。

因此,如何提升离心泵效率,成为离心泵工程师们一直探讨的问题。

(一)叶轮设计优化叶轮是离心泵内部流场中最为重要的部件之一,其参数对泵性能影响非常大。

基于PIV测试的离心式螺旋泵内部流动特性研究吴董炯,阮观强(上海电机学院,上海 201306)摘 要:针对离心式螺旋泵内部流动特性研究不够深入的问题,基于PIV测试技术对离心式螺旋泵的内部流动特性进行了研究。

泵分为外部结构和内部结构,外部结构组成为进口法兰、吸入壳体、出口法兰和泵轴,内部结构组成为螺旋段和离心段。

利用速度三角形,对连续性流体建立RNGk-ε模型,固相颗粒采用拉格朗日坐标系和欧拉坐标系,对介质的流场进行计算。

试验结果表明,得出了泵内部流场状态为:叶片出口处为高速区,湍流强度较大;叶片入口处为低速区,湍流强度较小。

关键词:粒子图像测速;离心式螺旋泵;内部流动特性;RNGk-ε模型中图分类号:S237;S220.3 文献标识码:A文章编号:1003-188X(2021)05-0208-040 引言泵在我国的应用非常广泛,作用是将原动机的机械能量转化为输送液体的压力能,用以增加输送液体的能量[1]。

凡是需要液体传输的地方,都需要泵。

随着我国经济的快速发展,泵已经广泛地应用于航空航天、农业、石油和化工等领域。

离心式螺旋泵同时具有离心泵和螺旋泵的特点,既具有螺旋的容积助推作用,又具有离心作用,为输送介质提供压力。

与传统的泵相比,离心式螺旋泵具有输送效率高、不易堵塞、较好的吸入性和易调节等优点[2]。

粒子图像测速(ParticleImageVelocimetry,PIV)技术综合了光学、计算机、激光等先进学科,以拉格朗日质点研究技术作为基础,通过非接触式的方式对流体进行瞬间测试[3],具有瞬时测试、不需要与介质接触、对于介质的测量精度较高的优点。

PIV技术已经广泛地应用于研究离心泵的内部流动规律,计算和分析、验证离心泵内部流动特性和外部特性[3]。

目前,国内外对于该技术在离心泵介质不稳定流动产生原因方面和内部流动规律方面均已经取得了一定的进展[4];但针对于离心式螺旋泵的内部流动参数的表征研究较少,且内部流动特性研究不够深入,因此还需对其进行深入研究。

两种非常规工况下离心泵叶轮内流场特性的数值研究随着计算流体动力学(CFD)技术的发展,离心泵的CFD研究与工程设计紧密结合,使用数值模拟研究离心泵内部流动并利用模拟结果指导泵的设计,已经成为重要的研究方法与方向。

本文采用数值模拟的方法研究了一台离心泵叶轮内的三维流场,对流动现象和特点进行分析,并与公开的实验结果比较,分析该离心泵叶轮内输送幂律流体和失速两种工况下的流场特性。

主要研究工作如下:1.在对国内外离心泵内部流场数值模拟研究进展进行综述的基础上,对离心泵内部流动现象进行了较全面深入的分析,并针对离心泵内部的三维粘性湍流流动的计算模型和计算方法进行介绍。

2.对离心泵叶轮内的定常流动进行数值模拟研究。

分别采用标准k-ε模型、Realizablek-ε模型、RNGk-ε模型和RSM等四种湍流模型,并结合应用SIMPLEC 算法对不可压缩流动压力场进行求解,实现了叶轮内部流场三维粘性湍流的数值模拟。

计算结果与文献中实验测试结果进行对比分析,验证了所建数学模型的准确性。

通过对不同流量工况下的叶轮内部流动速度、压力和湍动能分布比较分析,发现在四种湍流模型下计算得到的扬程曲线与实验结果趋势基本一致,表明了模拟方法的可行性。

四种湍流模型中,RSM和Realizablek-ε两种模型在流量较小时误差较小;但当流量Q>0.8Qd时,则标准k-ε模型结果的误差最小;在网格和收敛指标完全相同的情况下,四个模型中RSM的收敛时间远远多于其他三种湍流模型,计算效率最低。

同时,在两方程湍流模型中,标准k-ε模型的计算效率最高,且能准确地揭示流场的基本特征,适于工程计算时采用。

3.离心泵在小流量工况下运行时,因偏离设计点,叶轮中容易出现失速现象。

本文针对失速条件下离心泵中的流动特点,采用稳态标准k-ε模型对离心泵叶轮内部流动进行了计算,提出了适合离心泵失速的计算模型。

计算结果与试验结果基本一致。

本文发现采用双流道模型可以初步得出失速的基本流场信息,计算所得叶轮内的流动细节与实际吻合良好。