中频炉熔炼球铁配料计算方法

- 格式:docx

- 大小:9.86 KB

- 文档页数:1

铸造球墨铸铁冶炼计算公式铸造球墨铸铁是一种优质的铸铁材料,具有优良的机械性能和耐磨性能,因此在工程领域得到了广泛的应用。

在球墨铸铁的冶炼过程中,需要进行各种计算,以确保最终产品的质量和性能。

本文将介绍铸造球墨铸铁冶炼过程中的计算公式及其应用。

1. 铸造球墨铸铁的成分计算。

在球墨铸铁的冶炼过程中,需要计算原料的成分比例,以确保最终产品的化学成分符合要求。

通常情况下,球墨铸铁的成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)等元素。

根据产品的要求,可以通过以下公式计算原料的成分比例:\[成分\% = \frac{元素含量}{总重量} \times 100\%\]例如,如果需要生产含有3.5%碳、2.0%硅、0.5%锰、0.1%磷和0.03%硫的球墨铸铁,可以通过上述公式计算出每种元素在原料中的比例,从而确定配料的比例。

2. 铸造球墨铸铁的合金添加量计算。

在球墨铸铁的冶炼过程中,通常需要添加一定量的合金元素,以改善其性能。

常用的合金元素包括铜(Cu)、镍(Ni)、钼(Mo)等。

根据产品的要求,可以通过以下公式计算合金元素的添加量:\[添加量 = \frac{合金元素含量}{总重量} \times 总重量\]例如,如果需要在球墨铸铁中添加0.5%的铜,可以通过上述公式计算出所需的铜的添加量。

3. 铸造球墨铸铁的熔化温度计算。

在球墨铸铁的冶炼过程中,需要计算熔化温度,以确保原料能够完全熔化并得到均匀的液态铁水。

通常情况下,球墨铸铁的熔化温度取决于其成分和合金元素的含量。

可以通过以下公式计算球墨铸铁的熔化温度:\[熔化温度 = aC + bSi + cMn + dP + eS + fCu + gNi + hMo\]其中,a、b、c、d、e、f、g、h分别为碳、硅、锰、磷、硫、铜、镍、钼的系数。

这些系数可以根据实际情况进行调整,以适应不同的产品要求。

4. 铸造球墨铸铁的浇注温度计算。

在球墨铸铁的冶炼过程中,需要计算浇注温度,以确保铁水在浇注时能够达到适当的流动性和润湿性。

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

第二节配料配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1.准确配料一般是根据冶炼的钢种、设备条件、现有的原材料和不同的冶炼方法进行配料。

配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成钢锭缺支短尺废品,也可能出现过量的注余增加消耗。

炉料化学成分配得不准,会给冶炼操作带来极大的困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;配入不氧化元素的含量如果高于冶炼钢种的规格,需加入其他金属料撤掉多余的含量或进行改钢处理,既延长了冶炼时间,降低了炉衬的使用寿命,增加了各种原材料的消耗,又影响钢的质量,如果配得过高而又无其他钢种可更改时,只有终止冶炼。

为了杜绝以上情况的发生,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

实际上,影响配料准确性的因素较多,除与计划、计算及计量有关外,还与收得率、炉体情况、钢铁料及铁合金的科学管理、装料工和炼钢工的操作水平等有关。

2.钢铁料的使用原则钢铁料的使用原则主要应考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

根据冶炼方法的不同特点使用钢铁料,钢铁料的化学成分必须符合冶炼钢种的需要。

氧化法有较好的脱磷、去气、除夹杂的能力,应多使用普通的粗料;返吹法和不氧化法因脱磷、去气、除夹杂能力不强,但能回收贵重的合金元素,所以应尽量使用优质的返回精料。

由于对轴承钢、曲轴钢以及高标准的结构钢等的质量与使用性能要求较高,无论采用何种方法冶炼,最好多用一些精料。

此外,在配料时,还应预先掌握钢铁料的块度和单位体积重量。

电炉冶炼配料与计算配料的要求与计算配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1、准确配料配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成铸件浇不足,也可能出现过量而增加消耗。

炉料化学成分配得不准,会给冶炼操作带来困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;如炉料中S、P太高,给炉前操作带来极大困难,不仅延长冶炼时间,而且对炉衬侵蚀严重,有时甚至要终止冶炼。

为了杜绝以上情况,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

2、钢铁料的使用原则钢铁料的使用原则主要考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。

一般炉料中应配入大块料30~40%、中块料40~50%、小块料或轻薄料15~25%。

二、配料计算公式1、装入量=出钢量/钢铁综合收得率2、配料量=装入量—铁合金总量—矿石进铁量—余钢回炉量3、铁矿石进铁量=铁矿石加入量某含铁量某铁的收入率矿石加入量一般按出钢量的4%计算,矿石含铁量为55%,铁的收得率按80%回收,炉料总的综合收得率波动于92~96%,一般按94%计算。

装料方法及要求一、装料方法电炉炼钢最常见的是冷装料,按其入炉方式不同分为人工装料和机械装料。

人工装料多用于公称容量小于3t的电炉,缺点是装料时间长、生产率低、劳动强度大。

料筐顶装料是目前最理想的装料方法,速度快、热损失小,且炉料可事先提前装好,布料合理。

二、对装料的要求为了缩短时间,保证合金元素的收得率,降低电耗和提高炉衬的使用寿命,装料时要求做到:准确无误、装得致密、布料合理及快速入炉。

装料前,配料工要认真按计划炉号、钢种的要求配料,依据不同钢种工艺的要求,认真分析计算,准确配料。

中频炉熔炼球铁配料计算方法球铁配料计算方法主要包括炉内成分计算、原料比例计算和质量平衡计算。

首先,进行炉内成分计算。

炉内成分计算是根据产品要求和原料成分来确定每种原料的投入量。

常见的球铁成分包括铁、碳、硅、锰、磷和硫等。

根据产品要求,确定各种成分的含量范围和理想值。

其次,进行原料比例计算。

原料比例计算是根据炉内成分计算结果,确定每种原料的配比。

常见的球铁原料包括生铁、废钢、铁回收料、铁矿石和细碳粉等。

根据每种原料的成分和含量,计算出每种原料的投入量。

比例计算可以根据质量比或者体积比进行。

质量比计算是根据每种原料的质量来计算比例,常见的计算公式为:配比比例=(目标含量-原料含量)/(目标含量-最小含量)。

体积比计算是根据每种原料的体积来计算比例,常见的计算方法为:配比比例=(目标含量-原料含量)/(目标含量-最小含量)*(原料密度/目标密度)。

最后,进行质量平衡计算。

质量平衡计算是为了验证配料计算方法的准确性和合理性。

质量平衡计算是根据每种原料的投入量和成分计算出炉内化学成分。

比如,根据生铁的含碳量、铁矿石的含碳量以及废钢和细碳粉的投入量,计算出炉内的总碳含量。

然后与目标碳含量进行比较,来评估配料的准确性。

配料计算的准确性和合理性对于球铁熔炼工艺的稳定性和产品质量的提高具有重要影响。

因此,需要根据实际情况和产品要求来确定合理的配料计算方法,并通过质量平衡计算来验证和调整配料比例。

在实际操作中,还应注意原料的储存和搅拌,确保每一次投料的准确性和均匀性,以获得稳定的熔炼效果和优质的球铁产品。

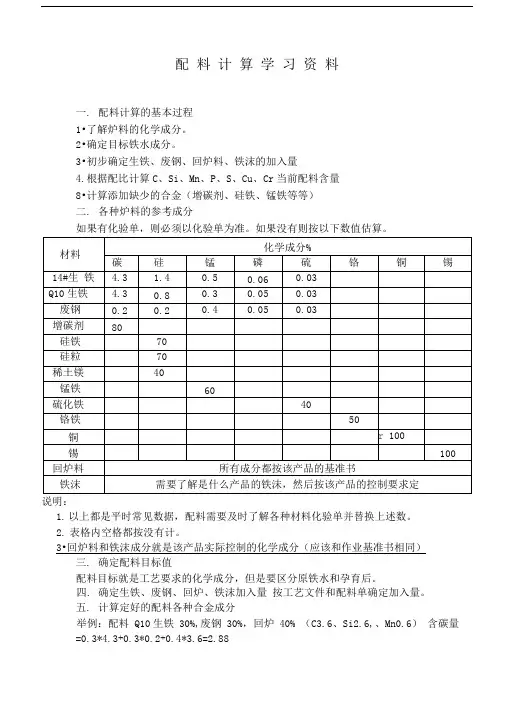

配料计算学习资料一.配料计算的基本过程1•了解炉料的化学成分。

2•确定目标铁水成分。

3•初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8•计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分如果有化验单,则必须以化验单为准。

如果没有则按以下数值估算。

说明:1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。

2.表格内空格都按没有计。

3•回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同)三.确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45) /0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值。

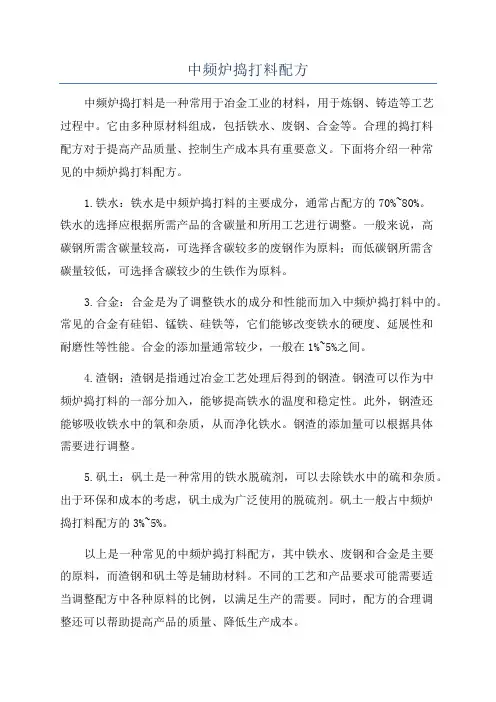

中频炉捣打料配方中频炉捣打料是一种常用于冶金工业的材料,用于炼钢、铸造等工艺过程中。

它由多种原材料组成,包括铁水、废钢、合金等。

合理的捣打料配方对于提高产品质量、控制生产成本具有重要意义。

下面将介绍一种常见的中频炉捣打料配方。

1.铁水:铁水是中频炉捣打料的主要成分,通常占配方的70%~80%。

铁水的选择应根据所需产品的含碳量和所用工艺进行调整。

一般来说,高碳钢所需含碳量较高,可选择含碳较多的废钢作为原料;而低碳钢所需含碳量较低,可选择含碳较少的生铁作为原料。

3.合金:合金是为了调整铁水的成分和性能而加入中频炉捣打料中的。

常见的合金有硅铝、锰铁、硅铁等,它们能够改变铁水的硬度、延展性和耐磨性等性能。

合金的添加量通常较少,一般在1%~5%之间。

4.渣钢:渣钢是指通过冶金工艺处理后得到的钢渣。

钢渣可以作为中频炉捣打料的一部分加入,能够提高铁水的温度和稳定性。

此外,钢渣还能够吸收铁水中的氧和杂质,从而净化铁水。

钢渣的添加量可以根据具体需要进行调整。

5.矾土:矾土是一种常用的铁水脱硫剂,可以去除铁水中的硫和杂质。

出于环保和成本的考虑,矾土成为广泛使用的脱硫剂。

矾土一般占中频炉捣打料配方的3%~5%。

以上是一种常见的中频炉捣打料配方,其中铁水、废钢和合金是主要的原料,而渣钢和矾土等是辅助材料。

不同的工艺和产品要求可能需要适当调整配方中各种原料的比例,以满足生产的需要。

同时,配方的合理调整还可以帮助提高产品的质量、降低生产成本。

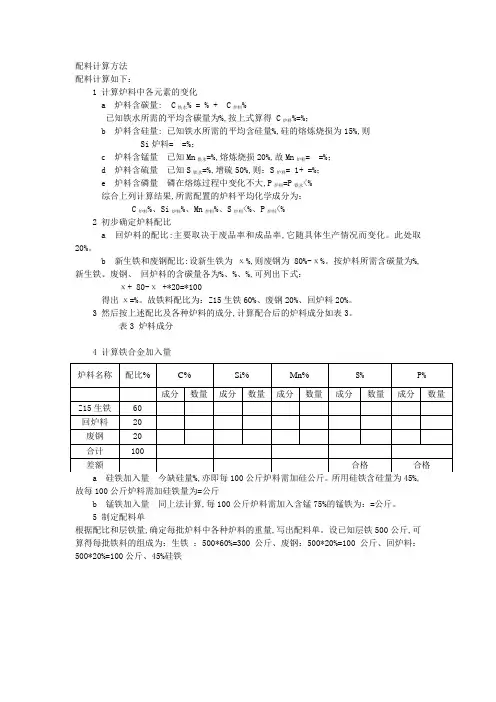

配料计算方法配料计算如下:1 计算炉料中各元素的变化a 炉料含碳量: C铁水% = % + C炉料%已知铁水所需的平均含碳量为%,按上式算得 C炉料%=%;b 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则Si炉料= =%;c 炉料含锰量已知Mn铁水=%,熔炼烧损20%,故Mn炉料= =%;d 炉料含硫量已知S铁水=%,增硫50%,则:S炉料= 1+ =%;e 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<%综合上列计算结果,所需配置的炉料平均化学成分为:C炉料%、Si炉料%、Mn炉料%、S炉料<%、P炉料<%2 初步确定炉料配比a 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。

此处取20%。

b 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。

按炉料所需含碳量为%,新生铁、废钢、回炉料的含碳量各为%、%、%,可列出下式:χ+ 80-χ +*20=*100得出χ=%。

故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

3 然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分4 计算铁合金加入量故每100公斤炉料需加硅铁量为=公斤b 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。

5 制定配料单根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。

设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁。

配料计算方法配料计算如下:(1)计算炉料中各元素的变化a) 炉料含碳量: C铁水% = 1.8% + 0.5 C炉料%已知铁水所需的平均含碳量为3.4%,按上式算得 C炉料%=3.2%;b) 炉料含硅量: 已知铁水所需的平均含硅量1.75%,硅的熔炼烧损为15%,则Si炉料=1.75/(1-0.15)=2.06%;c) 炉料含锰量已知Mn铁水=0.65%,熔炼烧损20%,故Mn炉料=0.65/(1-0.20)=0.81%;d) 炉料含硫量已知S铁水=0.12%,增硫50%,则:S炉料=0.12/(1+0.5)=0.08%;e) 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<0.25%综合上列计算结果,所需配置的炉料平均化学成分为:C炉料3.2%、Si炉料2.06%、Mn炉料0.81%、S炉料<0.08%、P炉料<0.25%(2)初步确定炉料配比a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。

此处取20%。

b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。

按炉料所需含碳量为3.2%,新生铁、废钢、回炉料的含碳量各为4.19%、0.15%、3.28%,可列出下式:4.19χ+0.15(80-χ)+3.28´20=3.2´100得出χ=60.0%。

故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

(3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分炉料名称配比% C% Si% Mn% S% P%成分数量成分数量成分数量成分数量成分数量Z15生铁 60 4.19 2.51 1.56 0.94 0.76 0.46 0.036 0.022 0.040.024回炉料 20 3.28 0.66 1.88 0.38 0.66 0.13 0.098 0.020 0.070.014废钢 20 0.15 0.03 0.35 0.07 0.50 0.10 0.050 0.010 0.050.010合计 100 3.20 1.39 0.69 0.0520.048要求成分 3.20 2.06 0.81 <0.08<0.25差额 0.00 0.67 0.12 合格合格(4)计算铁合金加入量a) 硅铁加入量今缺硅量0.67%,亦即每100公斤炉料需加硅0.67公斤。

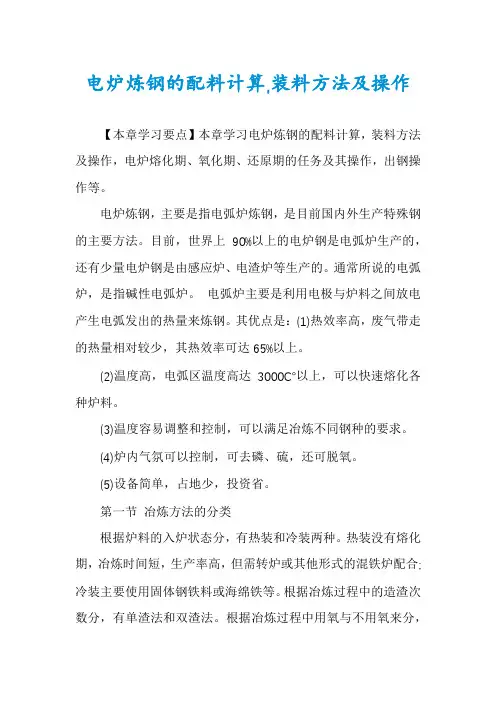

电炉炼钢的配料计算,装料方法及操作【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

中频炉合金计算加入表

(实用版)

目录

1.中频炉合金计算的背景和意义

2.中频炉合金计算的方法和步骤

3.中频炉合金计算的实际应用案例

4.中频炉合金计算的发展趋势和前景

正文

一、中频炉合金计算的背景和意义

随着现代工业的迅速发展,对金属材料的需求越来越高,中频炉作为一种重要的熔炼设备,其合金计算对于提高金属材料性能和降低生产成本具有重要意义。

通过精确的合金计算,可以确保中频炉熔炼过程中各种元素的比例达到预期值,从而保证金属材料的性能和品质。

二、中频炉合金计算的方法和步骤

1.确定合金成分:根据金属材料的性能要求和使用环境,选择合适的合金元素,并确定其含量范围。

2.计算合金熔炼过程中的元素损失:在合金熔炼过程中,部分元素可能会因为氧化、挥发等原因造成损失,需要预先计算并考虑这些损失。

3.计算合金的熔炼温度:根据合金的成分和熔点范围,选择合适的熔炼温度,以保证合金的流动性和充填性。

4.确定合金的熔炼时间:根据合金的熔点和熔炼温度,计算合金的熔炼时间,以保证合金成分的均匀性和品质。

三、中频炉合金计算的实际应用案例

以钢铁行业为例,通过中频炉合金计算,可以精确控制钢铁中的碳、

硅、锰等元素含量,从而实现对钢铁强度、韧性、耐磨性等性能的调控。

四、中频炉合金计算的发展趋势和前景

随着计算机技术的发展,中频炉合金计算将更加精确和便捷,同时,新型合金材料的研究和开发也将为中频炉合金计算带来新的挑战和机遇。

中频感应电炉熔炼的工艺规程范围本规程规定了中频感应电炉的修炉、烘炉及熔炼铸铁的工艺规程. 本规程适用于中频感应电炉. 引用标准下列标准包还的条文,通过在标准中引用而构成为本标准的条文,在标准出版时,所示版本均为有效.所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性. A TL/JB001-010/01-2008铸造用金属原材料; ATL/JB001-011/01-2008铸造用辅助原材料; 修炉3.1修炉准备 3.1.1修炉用原材料的规格按表1选用。

表1 修炉用原材料及规格名称规格用途玻璃丝布δ=0.1mm 铺炉底,炉衬石英砂SO2>99% 炉衬材料硼酸H3BO3>=99.5% 炉衬粘结剂水玻璃M=2.20-2.50 炉领粘结剂钢坩埚模δ=6mm-8mm 打制坩埚石棉布1000mm*1000*3mm 铺炉底,炉衬3.1.2炉衬的材料配比按表2执行. 表2 炉衬的材料配比名称规格加入量% 大修炉小修炉石英砂6/8 20 15 10/20 20 20 40/70 20 20 100/200 20 20 270 20 25 硼酸H3BO3>=99.5% 1.5-1.8最佳1.6 2.0 水玻璃M=2.2-2.5 适量适量水 2.0 3.1.3混制时依次加入石英砂,硼酸,加适量水,手工翻混10分—15分钟. 3.1.4混制炉领用材料时,采用手工方法混制,水玻璃加入量以手攒不沾手,打结不反浆,能紧实,经充分翻搅,保证均匀. 3.1.5混制时各种原材料定量应准确. 3.1.6对熔炉进行全面检查,水管不应堵塞或渗漏,联接部部件不应松动,不正常的部位应修复. 3.1.7整个线圈应进行通电冲击实验. 3.1.8修炉用的各种工具应准备齐全.3.2修炉 3.2.1打炉前先铺一层玻璃丝布,炉底和炉壁都要铺严,同样再铺一层石棉布,然后打炉。

3.2.2打炉时先打炉底,一次加足混好的沙子,厚度为240mm,用捣固机打10分钟,也可用手工舂实,两种方法均要保证舂实后的高度为200mm。

配料计算公式使用说明

计算软件打开后,鼠标默认在客户要求的成分中,按Tab键改变鼠标的位置。

1.配料人员按照工艺流程卡上的成分依次输入含量百分比(配料人员要根据元素的烧损率来确定要输入的元素成分是上限、下限还是中限,建议:Si上限+0.02%;Mg上限+0.01%),当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素。

对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

2.废料总量是投入炉中的所有返回料的总数,所有返回废料成分要与该炉成分相一致,所有返回废料要进行称量,准确填写。

3.硅铝合金比是指硅铝合金中硅的含量百分比。

4.按照每包的重量准确输入电解铝液的重量,同时按照出铝电解工告知的出铝工区和槽号在铝水分析报告中进行查询并概算此炉电解铝液中的硅含量,然后准确输入公式中。

此时公式便会根据输入的数据计算第一次合金元素投入的重量,配料人员可以去按照重量去称重和添加。

5.等扒渣完毕后,配料人员可以把扒渣量输入公式的烧损及扒渣量中。

6.待预分析结果出来后,配料人员迅速把相应结果填入公式。

当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素,对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

此时公式便会计算出补料量。

(如某种元素的平均预分析结果超

过客户要求的成分,配料人员可以按照客户要求的成分进行填写。

)然后按照补料量进行补料,最后按下清除并保存按钮,对该炉数据进行保存并进入下一炉配料计算。

电炉熔炼球墨铸铁(灰铸铁)元素控制方法公司生产球磨铁铸件执行标准按GB/T1348—2009标准执行,灰铸铁按GB/T9439-2010标准执行。

球墨铸铁根据企业三一技术协议要求提出化学元素成分如下:QT500—7C%:3。

5-3.9 ;Si%:2。

2—2.8 ;Mn%:0—0。

5 ;P%:≤0.05 ;S%:≤0.02 ;Mg:0。

03~0。

05根据三一技术要求,本公司对QT500-7牌号提出含量元素如下:C%:3。

7左右;Si%:2。

7左右;Mn%:≤0.5;P%:≤0。

05 ;S%:≤0.02 ; Mg:0。

03~0。

05碳当量4。

3%~4.7%之间,炉前三角试片白口宽度控制在3~5mm 之间。

对铁液元素如何控制,坩埚熔炼配料元素含量求下线.1、碳元素参阅有关资料和对电炉熔炼总结经验得出:C 元素烧损约5%左右,1kg增碳剂增C约为0.08,吸收率在92%左右。

根据以上数据对原铁液里含C量进行调质,投入增碳剂.2、Si元素Si元素在坩埚熔炼时增Si量达14%左右,前包球化后Si元素烧损14%左右,为了控制在原铁液里不加硅铁调质,在配料时,保持含Si量在1.3%左右,按增Si14%计算,原铁液里的Si含量应保持在1.48%左右,球铁在球化之前原铁液含Si量保持1。

4%~1。

6%为宜,所以在坩埚内不加硅铁进行调质。

铸件中Si含量要求在2。

7%左右,余下Si 含量在前包球化、孕育处理加入,但前包总投Si含量不能〈1%为宜。

3、Mn元素新生铁、回炉料、废钢都含有Mn元素,在配料时按5%烧损计算。

若Mn含量过低时,在铁液熔化完出铁水前进行投放,溶化后进行搅拌出锅。

总之,Si和Mn在坩埚内调质都要在最后投放,以免过度烧损.4、P元素如果原铁液含P高,目前无办法来处理,只有从配料上来控制,少用新生铁,多用废钢来解决。

5、S元素S元素在球墨铁铸件,应当控制在0.015为好。

若原材料含S高,必须加脱硫剂进行脱硫.但S含量和Mg元素有一定的关联,稀土镁合金主要是除S、脱氧.球化后看铁液含S量和Mg残留量,在元素允许的范围内,若S稍偏高,Mg残留量偏低,下包球化时,稀土镁合金适当加大投放量;若S元素含量偏低,Mg残留量偏高,可适当降低稀土镁合金的投放量(平时操作经验而定)。

铸造球铁熔铁配料规范篇一:球铁配料冲天炉熔炼球铁配料举例(铸态铁素体球铁)1、要求化学成分(%)C 3.5~3.7; Si 2.8~3.1;Mn≤0.35;P≤0.06;S≤0.026;Mg0.03~0.05; Re 0.02~0.04 注:此处的含C量为球化后的终C 量,而不是原铁水的含C量。

2、已知原材料化学成分(%)种类C SiMn P S历城14#生铁4.231.5 0.210.05 0.02回炉铁3.75 2.94 0.25 0.046 0.02Si-Fe:含Si为75%;焦炭:含S为0.5%;Si-Bi孕育剂含Si为70%;球化剂ReMg5-8:含Si为:42%;3、熔炼过程中元素烧损:酸性冲天炉:Si后炉按15%;炉前按10%;Mn后炉按20%;炉前按15%。

碱性冲天炉:Si后炉按25%;炉前按20%;Mn后炉按15%;炉前按10%。

4、用选择搭配方法试算(铁料按100公斤计算)原生铁65%;回炉铁35%。

5、核算炉料中的含C量C炉料=4.23%×65%+3.75×35%=4.06%由于球铁中碳当量比较高,在冲天炉熔炼条件下要减碳(当碳当量>3.6%时一般要减碳3~8%),如按5.5%计算,则从炉内出来的铁水含C量为:4.06%1×(1-5.5%)=3.84%;同时在球化处理过程中还要降碳0.1~0.2%(原因:○2一部分过饱和C以石墨形式析出,上浮进入熔渣)如球化反应使碳烧损;○按0.15%计算,则铁水最终含C量为:3.84%—0.15%=3.69%(符合3.5~3.7%的要求)6、含Si量的计算铁水最终含Si量包括以下几个部分:1)炉料中的含Si量Si炉料:Si炉料=1.5%×65%+2.94×35%=2.0%,烧损按15%计算,则从炉内出来的铁水含Si量为:2.0%×(1-15%)=1.7%; 2)一次孕育按0.2% 75 Si-Fe(覆盖在球化剂上),进入铁水的硅量Si孕育Ⅰ=0.2%×75%×(1-10%)=0.14%;3)二次孕育按0.4% 75 Si-Fe(在出铁槽加入),进入铁水的硅量Si孕育Ⅱ=0.4%×75%×(1-10%)=0.27%;4)三次孕育按0.2% Si-Bi(浇包孕育),进入铁水的硅量Si孕育Ⅲ=0.2%×70%×(1-10%)=0.13%;5)球化剂加入量按 1.7%,则球化剂进入铁水的硅量Si 球化=1.7%×42%×(1-10%)=0.64%;6)铁水终Si含量为上述1)~5)之和(如果生产管卡,还要计入0.1~0.2%的小颗粒75 Si-Fe浇包四次孕育)即Si 终=1.7%+0.14%+0.27%+0.13%+0.64%=2.88%(符合2.8~3.1%的要求)7、含Mn量的计算炉料中的含Mn量Mn炉料:Mn炉料=0.21%×65%+0.25×35%=0.224%,去掉烧损,则从炉内出来的铁水含Mn量为:0.224%×(1-20%)=0.18%;另外,稀土镁合金中一般允许含Mn≤4%,若以4%计(实际应根据验收化验的具体含量计算),并去掉烧损,则进入铁水的Mn量为:1.7%×4%×(1-15%)=0.058%,铁水中的总Mn量为两者之和即0.18%+0.058%=0.238%,在球化处理过程中由于Mn与S作用和Mn夹渣上浮,一般Mn含量要下降3%~5%,若以4%计算,则铁水的终Mn量Mn 终=0.238%×(1-4%)=0.228%(符合终Mn≤0.35的要求)。

衡水格林铸鑫科技有限责任公司中频炉内成分调整技术操作规程(试行)2006.06.18发布 2006.07.01实施目次1 范围 (1)2 主要设备参数 (1)3 技术操作内容 (1)中频炉熔炼技术操作规程1.范围本规程规定了中频感应炉筑炉、铸铁熔炼及保温技术操作要求及异常情况处理等内容。

本规程适用于衡水格林铸鑫科技有限责任公司中频感应炉各类铸铁熔炼技术操作。

2.主要设备性能2.1 中频感应炉主要规格2.1.1 额定容量5000Kg2.1.2 电源额定功率1000kW,两台电炉无级分配,单台电炉最大功率750kW2.1.3 额定频率200~400Hz2.1.4 额定电压1200~1500V2.1.5 最高工作温度1600℃3.技术操作内容生产过程中,当冲天炉出铁水碳硅锰磷硫等元素不符合工艺要求时,应调整冲天炉所加金属炉料配比;当中频炉内铁水成份不符合要求时,应对中频炉内铁水进行调整。

中频炉内铁水成份的调整是通过加入各种铁合金、生铁、废钢、增碳剂等材料,来实现各有关元素的增减,最终达到符合要求的原铁水成份。

此时,需保证所加材料充分熔化并均匀后方可取样进行元素含量分析,仅当成份符合工艺要求,才可出水进行浇注。

3.1炉内碳硅锰磷硫元素的调整3.1.1碳元素调整3.1.1.1 增碳a. 采用增碳剂,加入量按下面公式计算:X=(C终-C原)*炉内铁水量/(A*η)公式内符号含义:“-、*、/”:代表减、乘、除法X:指需加入的增碳剂量。

单位KgC终:指最终要调整到的铁水含碳量,按百分含量计C原:指还未调整的铁水含碳量,按百分含量计炉内铁水量:指要调整的炉内铁水量,单位KgA:增碳剂中碳的百分含量,按批料化验单(一般按95%左右)η:增碳剂中碳的吸收率,一般按80%左右b. 采用生铁,加入量按下面公式计算:X=(C终-C原)*炉内铁水量/(D-C终)公式内符号含义:“-、*、/”:代表减、乘、除法X:指需加入的生铁量。

配料计算方法

配料计算如下:

(1)计算炉料中各元素的变化

a) 炉料含碳量:C铁水% = % + C炉料%

已知铁水所需的平均含碳量为%,按上式算得C炉料%=%;

b) 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则

Si炉料=()=%;

c) 炉料含锰量已知Mn铁水=%,熔炼烧损20%,故Mn炉料=()=%;

d) 炉料含硫量已知S铁水=%,增硫50%,则:S炉料=(1+)=%;

e) 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<%

综合上列计算结果,所需配置的炉料平均化学成分为:

C炉料%、Si炉料%、Mn炉料%、S炉料<%、P炉料<%

(2)初步确定炉料配比

a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。

此处取20%。

b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。

按炉料所需含碳量为%,新生铁、废钢、回炉料的含碳量各为%、%、%,可列出下式:

χ+(80-χ)+*20=*100

得出χ=%。

故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

(3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分

(4)计算铁合金加入量

a) 硅铁加入量今缺硅量%,亦即每100公斤炉料需加硅公斤。

所用硅铁含硅量为45%,

b) 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。

(5)制定配料单

根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。

设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁。