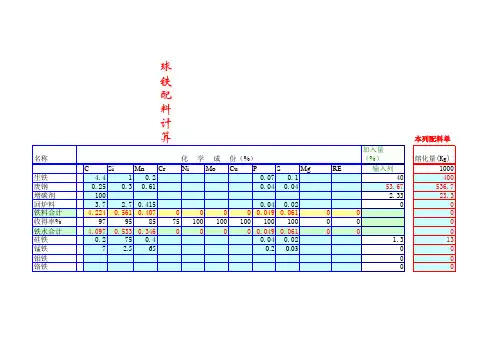

球铁配料计算

- 格式:xls

- 大小:30.50 KB

- 文档页数:2

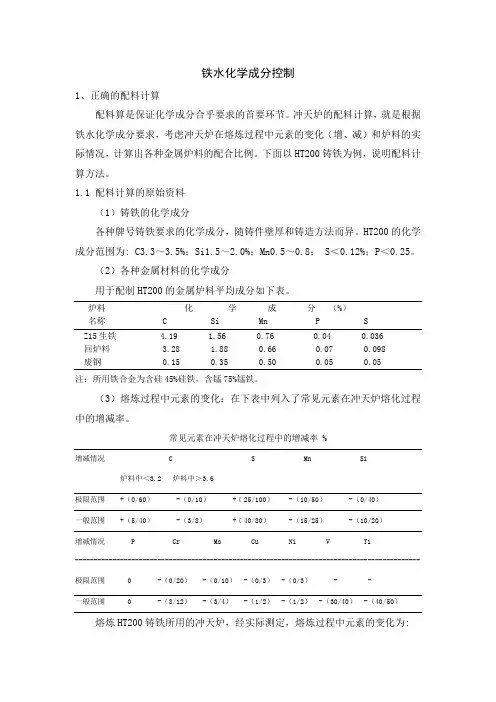

铁水化学成分控制1、正确的配料计算配料算是保证化学成分合乎要求的首要环节。

冲天炉的配料计算,就是根据铁水化学成分要求,考虑冲天炉在熔炼过程中元素的变化(增、减)和炉料的实际情况,计算出各种金属炉料的配合比例。

下面以HT200铸铁为例,说明配料计算方法。

1.1 配料计算的原始资料(1)铸铁的化学成分各种牌号铸铁要求的化学成分,随铸件壁厚和铸造方法而异。

HT200的化学成分范围为: C3.3~3.5%;Si1.5~2.0%;Mn0.5~0.8; S<0.12%;P<0.25。

(2)各种金属材料的化学成分用于配制HT200的金属炉料平均成分如下表。

炉料化学成分(%)名称 C Si Mn P SZ15生铁 4.19 1.56 0.76 0.04 0.036回炉料 3.28 1.88 0.66 0.07 0.098废钢 0.15 0.35 0.50 0.05 0.05注:所用铁合金为含硅45%硅铁,含锰75%锰铁。

(3)熔炼过程中元素的变化:在下表中列入了常见元素在冲天炉熔化过程中的增减率。

常见元素在冲天炉熔化过程中的增减率 %增减情况 C S Mn Si炉料中<3.2 炉料中>3.6极限范围 +(0/60) -(0/10) +﹛25/100) -(10/50) -(0/40)一般范围 +(5/40) -(3/8) +﹛40/80) -(15/25) -(10/20)增减情况 P Cr Mo Cu Ni V Ti-------------------------------------------------------------------------------------------- 极限范围 0 -(0/20) -(0/10) -(0/3) -(0/3) - -一般范围 0 -(8/12) -(3/4) -(1/2) -(1/2) -(30/40) -(40/50)熔炼HT200铸铁所用的冲天炉,经实际测定,熔炼过程中元素的变化为:Si –15%; Mn -20%; S +50%。

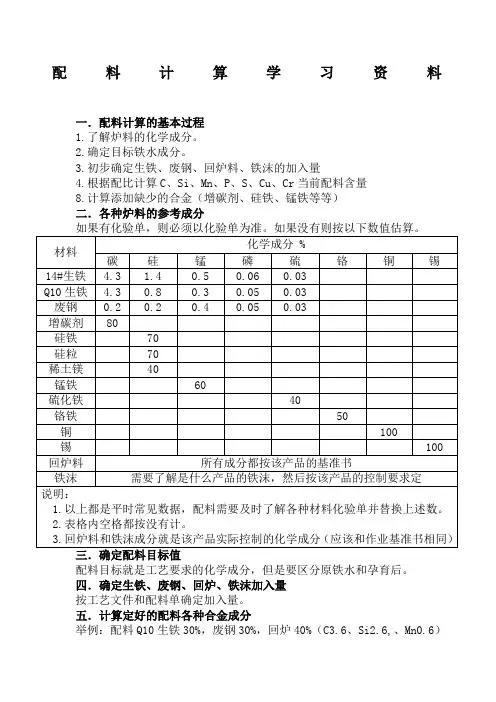

配料计算学习资料一.配料计算的基本过程1.了解炉料的化学成分。

2.确定目标铁水成分。

3.初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8.计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料Q10生铁30%,废钢30%,回炉40%(C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40% ,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6 按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45)/0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60%我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100。

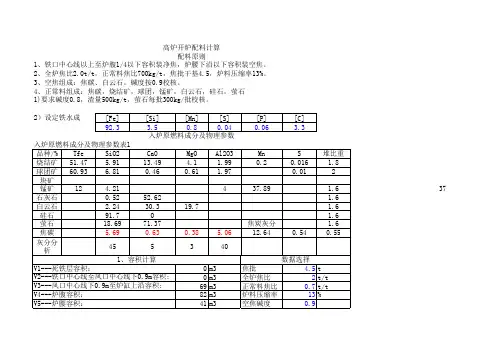

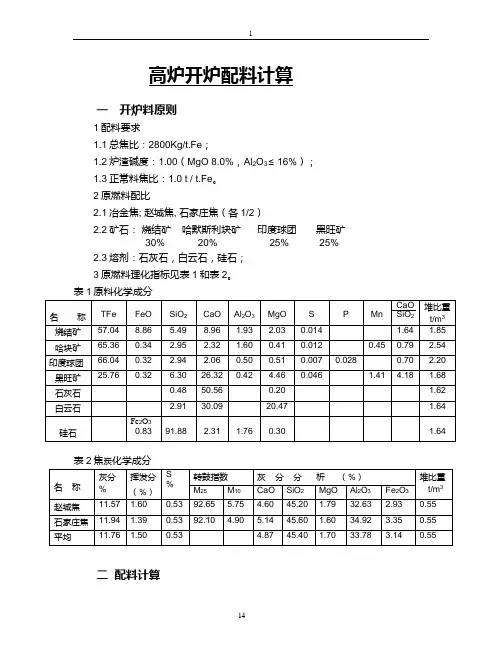

高炉开炉配料计算一开炉料原则1配料要求1.1总焦比:2800Kg/t.Fe;1.2炉渣碱度:1.00(MgO 8.0%,Al2O3≤16%);1.3正常料焦比:1.0 t / t.Fe。

2原燃料配比2.1冶金焦; 赵城焦, 石家庄焦(各1/2)2.2矿石:烧结矿哈默斯利块矿印度球团黑旺矿30% 20% 25% 25%2.3熔剂:石灰石,白云石,硅石;3原燃料理化指标见表1和表2。

二配料计算1、预计生铁成分元素Fe C Si Mn S含量(%) 92.47 4.0 3.0 0.5 0.032 、Fe、Mn回收率Fe回收率: 99.0%;Mn回收率 60.0%; S 分配率:85%进入炉渣,5%进入生铁。

3、以100 Kg混合矿计算:3.1 100 Kg混合矿平均含Fe:30×57.04%+20×65.36%+25×66.04+25×25.76% = 53.134,100 Kg混合矿出铁:100×53.13%×0.99 / 0.9247 = 56.886 Kg。

3.2炉渣成分核算:(1)生铁中Si消耗SiO256.886×3.0%×60 / 28 = 3.657(2)炉渣中FeO量53.134×1.0%×72 / 56 = 0.683(3)入炉料的S负荷30×0.014%+20×0.012%+25×0.007%+25×0.046%+56.886×0.53%=0.321(4)炉渣中的CaS0.321×85%×72 / 32=0.614(5)脱硫消耗CaO0.614×56/72=0.478(6)原燃料成分中进入炉渣的数量(7)炉渣成分调整为使炉渣成分达到要求标准,加白云石和硅石进行调整。

硅石加入量为:x白云石加入量为:y3.927+91.88% x +2.91% y =10.096+2.31% x+30.09% y2.045+0.30% x +20.47% y= 8.0%20.652+96.25% x+53.47% y解方程:x = 7.422 Kg。

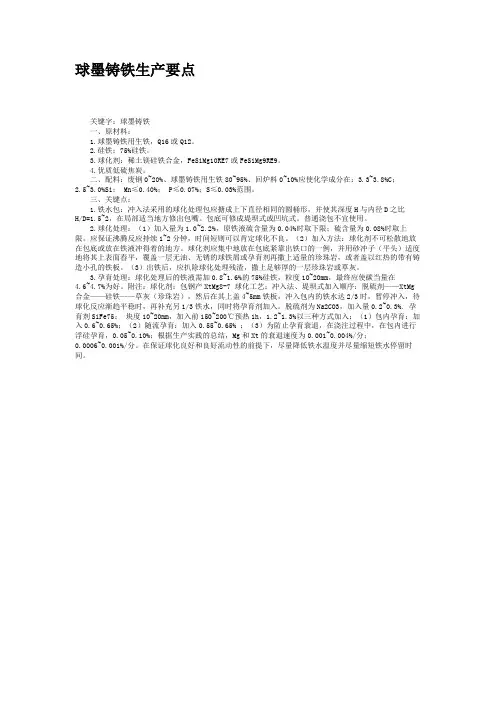

球墨铸铁生产要点关键字:球墨铸铁一、原材料:1.球墨铸铁用生铁,Q16或Q12。

2.硅铁:75%硅铁。

3.球化剂:稀土镁硅铁合金,FeSiMg10RE7或FeSiMg9RE9。

4.优质低硫焦炭。

二、配料:废钢0~20%、球墨铸铁用生铁80~95%、回炉料0~10%应使化学成分在:3.3~3.8%C;2.5~3.0%Si; Mn≤0.40%; P≤0.07%;S≤0.03%范围。

三、关键点:1.铁水包:冲入法采用的球化处理包应搪成上下直径相同的圆桶形,并使其深度H与内径D之比H/D=1.5~2,在局部适当地方修出包嘴。

包底可修成堤坝式或凹坑式。

普通浇包不宜使用。

2.球化处理:(1)加入量为1.0~2.2%,原铁液硫含量为0.04%时取下限;硫含量为0.08%时取上限。

应保证沸腾反应持续1~2分钟,时间短则可以肯定球化不良。

(2)加入方法:球化剂不可松散地放在包底或放在铁液冲得着的地方。

球化剂应集中地放在包底紧靠出铁口的一例,并用砂冲子(平头)适度地将其上表面舂平,覆盖一层无油、无锈的球铁屑或孕育剂再撒上适量的珍珠岩,或者盖以红热的带有铸造小孔的铁板。

(3)出铁后,应扒除球化处理残渣,撒上足够厚的一层珍珠岩或草灰。

3.孕育处理:球化处理后的铁液需加0.8~1.6%的75%硅铁,粒度10~20mm,最终应使碳当量在4.6~4.7%为好。

附注:球化剂:包钢产XtMg8-7 球化工艺:冲入法、堤坝式加入顺序:脱硫剂——XtMg 合金——硅铁——草灰(珍珠岩),然后在其上盖4~5mm铁板,冲入包内的铁水达2/3时,暂停冲入,待球化反应渐趋平稳时,再补充另1/3铁水,同时将孕育剂加入。

脱硫剂为Na2CO3,加入量0.2~0.3%. 孕育剂SiFe75:块度10~20mm,加入前150~200℃预热1h,1.2~1.3%以三种方式加入:(1)包内孕育:加入0.6~0.65%;(2)随流孕育:加入0.55~0.65% ;(3)为防止孕育衰退,在浇注过程中,在包内进行浮硅孕育,0.05~0.10%;根据生产实践的总结,Mg和Xt的衰退速度为0.001~0.004%/分;0.0006~0.001%/分。

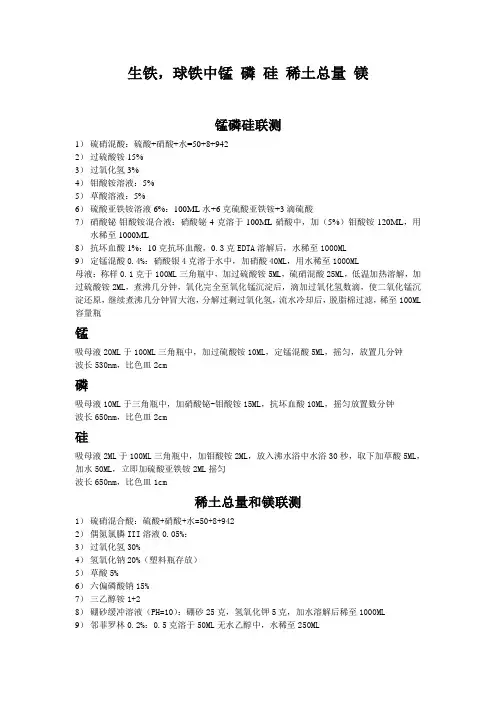

生铁,球铁中锰磷硅稀土总量镁锰磷硅联测1)硫硝混酸:硫酸+硝酸+水=50+8+9422)过硫酸铵15%3)过氧化氢3%4)钼酸铵溶液:5%5)草酸溶液:5%6)硫酸亚铁铵溶液6%:100ML水+6克硫酸亚铁铵+3滴硫酸7)硝酸铋-钼酸铵混合液:硝酸铋4克溶于100ML硝酸中,加(5%)钼酸铵120ML,用水稀至1000ML8)抗坏血酸1%:10克抗坏血酸,0.3克EDTA溶解后,水稀至1000ML9)定锰混酸0.4%:硝酸银4克溶于水中,加硝酸40ML,用水稀至1000ML母液:称样0.1克于100ML三角瓶中,加过硫酸铵5ML,硫硝混酸25ML,低温加热溶解,加过硫酸铵2ML,煮沸几分钟,氧化完全至氧化锰沉淀后,滴加过氧化氢数滴,使二氧化锰沉淀还原,继续煮沸几分钟冒大泡,分解过剩过氧化氢,流水冷却后,脱脂棉过滤,稀至100ML 容量瓶锰吸母液20ML于100ML三角瓶中,加过硫酸铵10ML,定锰混酸5ML,摇匀,放置几分钟波长530nm,比色皿2cm磷吸母液10ML于三角瓶中,加硝酸铋-钼酸铵15ML,抗坏血酸10ML,摇匀放置数分钟波长650nm,比色皿2cm硅吸母液2ML于100ML三角瓶中,加钼酸铵2ML,放入沸水浴中水浴30秒,取下加草酸5ML,加水50ML,立即加硫酸亚铁铵2ML摇匀波长650nm,比色皿1cm稀土总量和镁联测1)硫硝混合酸:硫酸+硝酸+水=50+8+9422)偶氮氯膦III溶液0.05%:3)过氧化氢30%4)氢氧化钠20%(塑料瓶存放)5)草酸5%6)六偏磷酸钠15%7)三乙醇铵1+28)硼砂缓冲溶液(PH=10):硼砂25克,氢氧化钾5克,加水溶解后稀至1000ML9)邻菲罗林0.2%:0.5克溶于50ML无水乙醇中,水稀至250ML10)EGTA-Pb溶液:a:称乙二醇二乙醚二胺四乙酸(EGTA)3.8克溶于水中,加热滴氢氧化钠至溶解,水稀至1000MLb:硝酸铅3.3123克,溶于水中,稀至1000ML吸a液100ML+b液100ML,用硼砂溶液调节至PH=6左右11)EDTA(乙二胺四乙酸二钠):5%12)偶氮氯膦I:0.025%13)乙二胺1+50母液:称样200毫克于100ML三角瓶中,加15ML硫硝混合酸,2ML过氧化氢,低温加热溶解后,取下缓缓加入1ML过氧化氢,继续加热煮沸1分钟,冷却,以水稀至100ML容量瓶中,用快速定性滤纸过滤稀土总量显色溶液:吸母液15ML于50ML三角瓶中,加7ML草酸,3ML偶氮氯膦III摇匀参比液:吸母液15ML于50ML三角瓶中,加7ML草酸,3ML偶氮氯膦III,滴1-2滴六偏磷酸钠褪色波长660nm,比色皿2cm镁显色液:吸母液2.5ML于25ML容量瓶中,加入5ML三乙醇胺摇匀,加3ML硼砂溶液,乙二胺1ML,稍后1-2分钟加2ML邻菲罗林,加1MLEGTA-Pb摇匀,加偶氮氯膦I2ML,水稀至刻度参比液:吸母液2.5ML于25ML容量瓶中,加入5ML三乙醇胺摇匀,加3ML硼砂溶液,乙二胺1ML,稍后1-2分钟加2ML邻菲罗林,加1MLEGTA-Pb摇匀,加偶氮氯膦I2ML,水稀至刻度,加3-4滴EDTA褪色波长570nm,比色皿2cm。

球铁800化学成分全文共四篇示例,供读者参考第一篇示例:球铁800是石墨球铁的一种,其主要成分为铁、碳、硅和锰等元素。

球铁800的化学成分是经过精心设计和调配的,以满足特定的使用要求。

球铁800具有优异的机械性能和耐磨性,适用于各种高要求的工程应用。

铁是球铁800的主要成分,占比超过90%,铁是球铁的基础元素,它提供了球铁800的强度和韧性。

碳是另一个重要的成分,通常占比在2%-4%之间,碳的含量影响球铁的硬度和磨损性能。

硅是球铁800中的另一种重要元素,硅的含量通常在1%-3%之间,硅可以提高球铁的热稳定性和耐热性。

锰是球铁800的另一种关键元素,锰的含量通常在0.5%-1%之间,锰可以提高球铁的硬度和抗疲劳性能。

除了上述主要成分外,球铁800还含有少量的其他元素,如磷、硫、铬等。

磷和硫是常见的杂质元素,它们的含量会影响球铁的冷脆性和疲劳性能。

铬是一种有益的合金元素,它可以提高球铁的耐磨性和抗腐蚀性能。

球铁800的化学成分是经过精确设计和控制的,以确保其符合特定的标准和要求。

制造球铁800的关键是精确控制各种元素的含量和比例,以达到所需的性能。

球铁800通常通过熔炼、浇铸和热处理等工艺来制备,确保其结构和性能达到设计要求。

在工程应用中,球铁800具有一些显著的优点。

球铁800具有优异的机械性能,包括高强度、高硬度和良好的韧性。

球铁800具有优异的耐磨性能,适用于各种高磨损的环境。

球铁800还具有良好的耐热性和热稳定性,适用于高温环境下的使用。

球铁800是一种优秀的工程材料,其化学成分经过精心设计和调配,具有优异的机械性能和耐磨性。

在各种高要求的工程应用中,球铁800都能够发挥出色的性能,受到广泛的应用和认可。

在未来,随着技术的不断发展和进步,球铁800也将继续不断优化和升级,为更广泛的应用领域提供更好的解决方案。

第二篇示例:球铁800是一种热处理球化铁的品种,根据化学成分的不同可以分为球铁800-2和球铁800-3。

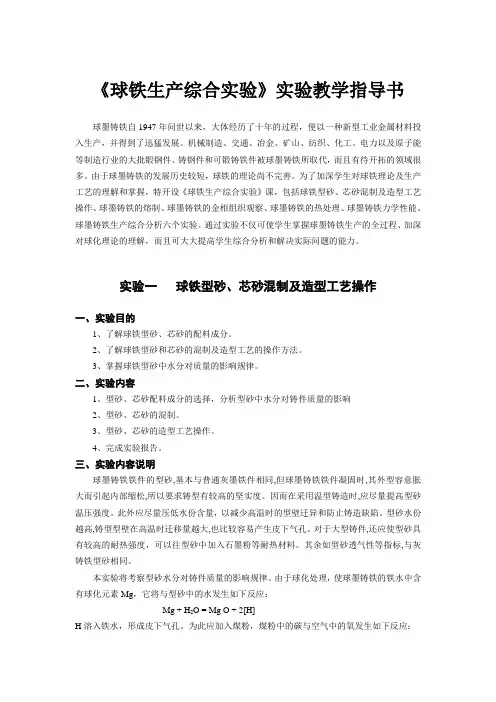

《球铁生产综合实验》实验教学指导书球墨铸铁自1947年问世以来,大体经历了十年的过程,便以一种新型工业金属材料投入生产,并得到了迅猛发展。

机械制造、交通、冶金、矿山、纺织、化工、电力以及原子能等制造行业的大批锻钢件、铸钢件和可锻铸铁件被球墨铸铁所取代,而且有待开拓的领域很多。

由于球墨铸铁的发展历史较短,球铁的理论尚不完善。

为了加深学生对球铁理论及生产工艺的理解和掌握,特开设《球铁生产综合实验》课,包括球铁型砂、芯砂混制及造型工艺操作、球墨铸铁的熔制、球墨铸铁的金相组织观察、球墨铸铁的热处理、球墨铸铁力学性能、球墨铸铁生产综合分析六个实验。

通过实验不仅可使学生掌握球墨铸铁生产的全过程、加深对球化理论的理解,而且可大大提高学生综合分析和解决实际问题的能力。

实验一球铁型砂、芯砂混制及造型工艺操作一、实验目的1、了解球铁型砂、芯砂的配料成分。

2、了解球铁型砂和芯砂的混制及造型工艺的操作方法。

3、掌握球铁型砂中水分对质量的影响规律。

二、实验内容1、型砂、芯砂配料成分的选择,分析型砂中水分对铸件质量的影响2、型砂、芯砂的混制。

3、型砂、芯砂的造型工艺操作。

4、完成实验报告。

三、实验内容说明球墨铸铁铁件的型砂,基本与普通灰墨铁件相同,但球墨铸铁铁件凝固时,其外型容意胀大而引起内部缩松,所以要求铸型有较高的坚实度。

因而在采用温型铸造时,应尽量提高型砂温压强度。

此外应尽量压低水份含量,以减少高温时的型壁迁异和防止铸造缺陷。

型砂水份越高,铸型型壁在高温时迁移量越大,也比较容易产生皮下气孔。

对于大型铸件,还应使型砂具有较高的耐热强度,可以往型砂中加入石墨粉等耐热材料。

其余如型砂透气性等指标,与灰铸铁型砂相同。

本实验将考察型砂水分对铸件质量的影响规律。

由于球化处理,使球墨铸铁的铁水中含有球化元素Mg,它将与型砂中的水发生如下反应:Mg + H2O = Mg O + 2[H]H溶入铁水,形成皮下气孔。

为此应加入煤粉,煤粉中的碳与空气中的氧发生如下反应:C+O2 = CO结果在铸型表面形成一层气化膜,阻止了水与铁水的接触,防止了Mg与H2O的反应,从而可减轻皮下气孔。

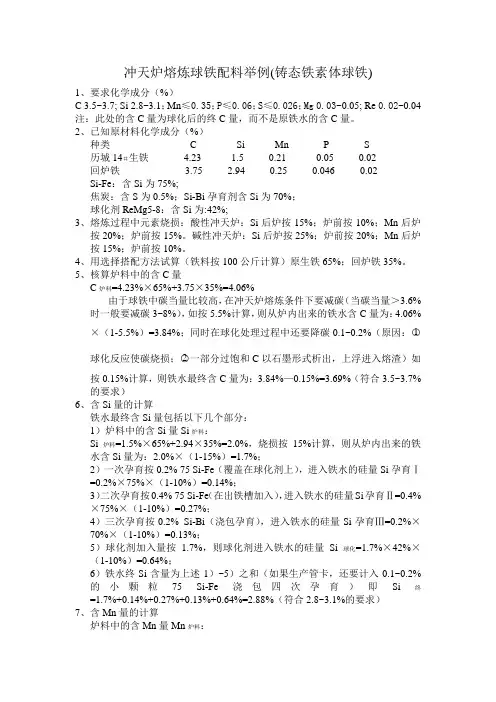

冲天炉熔炼球铁配料举例(铸态铁素体球铁)1、要求化学成分(%)C 3.5~3.7; Si 2.8~3.1;Mn≤0.35;P≤0.06;S≤0.026;Mg 0.03~0.05; Re0.02~0.04 注:此处的含C量为球化后的终C量,而不是原铁水的含C量。

2、已知原材料化学成分(%)种类 C Si Mn P S历城14#生铁 4.23 1.5 0.21 0.05 0.02回炉铁 3.75 2.94 0.25 0.046 0.02Si-Fe:含Si为75%;焦炭:含S为0.5%;Si-Bi孕育剂含Si为70%;球化剂ReMg5-8:含Si为:42%;3、熔炼过程中元素烧损:酸性冲天炉:Si后炉按15%;炉前按10%;Mn后炉按20%;炉前按15%。

碱性冲天炉:Si后炉按25%;炉前按20%;Mn后炉按15%;炉前按10%。

4、用选择搭配方法试算(铁料按100公斤计算)原生铁65%;回炉铁35%。

5、核算炉料中的含C量C炉料=4.23%×65%+3.75×35%=4.06%由于球铁中碳当量比较高,在冲天炉熔炼条件下要减碳(当碳当量>3.6%时一般要减碳3~8%),如按5.5%计算,则从炉内出来的铁水含C量为:4.06%×(1-5.5%)=3.84%;同时在球化处理过程中还要降碳0.1~0.2%(原因:○1球化反应使碳烧损;○2一部分过饱和C以石墨形式析出,上浮进入熔渣)如按0.15%计算,则铁水最终含C量为:3.84%—0.15%=3.69%(符合3.5~3.7%的要求)6、含Si量的计算铁水最终含Si量包括以下几个部分:1)炉料中的含Si量Si炉料:Si炉料=1.5%×65%+2.94×35%=2.0%,烧损按15%计算,则从炉内出来的铁水含Si量为:2.0%×(1-15%)=1.7%;2)一次孕育按0.2% 75 Si-Fe(覆盖在球化剂上),进入铁水的硅量Si孕育Ⅰ=0.2%×75%×(1-10%)=0.14%;3)二次孕育按0.4% 75 Si-Fe(在出铁槽加入),进入铁水的硅量Si孕育Ⅱ=0.4%×75%×(1-10%)=0.27%;4)三次孕育按0.2% Si-Bi(浇包孕育),进入铁水的硅量Si孕育Ⅲ=0.2%×70%×(1-10%)=0.13%;5)球化剂加入量按1.7%,则球化剂进入铁水的硅量Si球化=1.7%×42%×(1-10%)=0.64%;6)铁水终Si含量为上述1)~5)之和(如果生产管卡,还要计入0.1~0.2%的小颗粒75 Si-Fe浇包四次孕育)即Si终=1.7%+0.14%+0.27%+0.13%+0.64%=2.88%(符合2.8~3.1%的要求)7、含Mn量的计算炉料中的含Mn量Mn炉料:Mn炉料=0.21%×65%+0.25×35%=0.224%,去掉烧损,则从炉内出来的铁水含Mn量为:0.224%×(1-20%)=0.18%;另外,稀土镁合金中一般允许含Mn≤4%,若以4%计(实际应根据验收化验的具体含量计算),并去掉烧损,则进入铁水的Mn量为: 1.7%×4%×(1-15%)=0.058%,铁水中的总Mn量为两者之和即0.18%+0.058%=0.238%,在球化处理过程中由于Mn与S 作用和Mn夹渣上浮,一般Mn含量要下降3%~5%,若以4%计算,则铁水的终Mn量Mn终=0.238%×(1-4%)=0.228%(符合终Mn≤0.35的要求)。

铸造厂都在使用废钢熔炼球墨铸铁,这三点一定要知道!在球墨铸铁的传统生产工艺中,一般使用10%左右的碳素废钢进行配料。

本文只涉及在感应电炉内生产球墨铸铁时,提高碳素废钢使用比例后,生产过程中特别应注意的一些问题。

根据生产实践,笔者提出了自己的看法,供同行参考。

1.炉料的选择(1)废钢生产球墨铸铁使用的废钢应为碳素废钢。

其中不应含有阻碍石墨化的元素,如铬。

更不应含有反球化合金元素。

废钢的块度应有30%左右呈厚片状,可以平放于炉内。

(2)增碳剂①优质焦炭。

含硫量要低,块度60~80mm,具有较高的强度,烧红后不能一捣即碎。

②废电极块。

最好有一定长度,便于扦入铁液中。

(3)生铁主要用来调整铁液含碳量。

希望使用wC>4%的高碳低硫生铁。

生铁中的硅含量适当高一些较好,生产球墨铸铁可以少加硅铁。

(4)球化剂、孕育剂按传统工艺使用,遵从各厂实际情况而定。

2.熔炼熔炼工艺流程:焦炭块+废钢→电极块→提温→扒出焦炭块和电极块→取样分析含碳量→生铁→回炉料→取样分析Si、Mn→提温→锰铁+硅铁→出炉→孕育+球化→浇注。

熔炼过程中的注意事项如下:(1)焦炭块装于炉底,目的是要创造较长的焦炭块在铁液中的浸泡时间。

焦炭块用量是废钢的5%左右。

废钢熔化50%左右,焦炭上边应用厚片状废钢遮盖。

也可以用60~80 mm的废电极块代替焦炭装于炉底作增炭剂,含硫量更低,对获得优质球墨铸铁更有利。

(2)废钢使用比例主要决定于增炭效率。

开始使用此法生产球墨铸铁的厂家,以30%左右为好。

提高了增炭效率之后,逐步提高废钢使用比例。

过多的使用废钢,如果增炭效率不高,则影响最终产品的碳硅当量。

(3)废钢熔毕,扦入电极棒,适当提高炉内温度,提高增炭效率。

但是,炉温过高,增加电耗,对炉衬也不利。

(4)预估含炭量够高后,扒出焦炭块和电极棒,取样分析含炭量。

(5)根据分析结果,计算生铁加入量和回炉球墨铸铁使用量。

(6)根据含硅量估算,决定是否可用回炉料补足铁液总量。

一.球墨铸铁生产计算方法

1.铸造`球铁用料a生铁:含硫低生铁通常用本溪产地Q10 Q12。

b回炉料:自己家已知成分水冒口。

C废钢。

最好用牌号一直的。

2.球化剂。

一般用7-8XTMg 3-8XtMg(小件多用)

3.孕育剂。

Si75粒度3-5小件硅钡孕育剂2-5粒度(做二次孕育作用)

二.球墨铸铁配料计算法

1.生铁硅的计算方法。

比如配料Q10生铁50% 回炉料40% 废钢10%

已知生铁含硅Si生=0.89%si 回炉料(根据化验或者前一天配料数)si回=2.6% si球化剂中含硅量(大部分含40-45%si)

Si终=si生*50+si回*40%+si球*球化剂用量(根据用包大小加入量1.2-1.4%)

其它成分炉料计算方法大致相同

三.装料方法

1.把称好的炉料按顺序投放依次投放炉中增碳剂-废钢-生铁-回炉料。

2.炉料装入要少100kg.溶化化后浇注碳硅仪浇注调整炉料。

3.炉温升到1530-1580出炉

4.球化包包底要按如图方式(底坑必须大于球化剂堆积体积)

1)装球化剂按比例投入摊平,捣实。

2)盖上球铁铁削(块度越小越好)均与捣实。

3)撒入少许聚渣剂(不要全盖上防止凝死)

2)铁水温度达到要求时开始倾转炉。

按图5方向注入2/3水停住。

球化包开始反应同时盖上铁盖(防止溅出)。

3)待反应接近尾声时倒入剩余铁水同时把孕育剂顺流加到包里,撒上集渣剂搅拌打渣。

4)浇注三角试片,暗红色取出用水极冷。

取出看两边缩凹中间有缩松。

断口银白色为合格。

配料计算学习资料一. 配料计算的基本过程1. 了解炉料的化学成分。

2. 确定目标铁水成分。

3. 初步确定生铁、废钢、回炉料、铁沫的加入量4. 根据配比计算C、Si、Mn P、S、Cu Cr当前配料含量8.计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二. 各种炉料的参考成分如果有化验单,则必须以化验单为准。

如果没有则按以下数值估算。

三. 确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四. 确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五. 计算定好的配料各种合金成分举例:配料Q10生铁30%废钢30%回炉40%(、,、)含碳量=*+*+*=含硅量=*+*+*=含锰量=*+*+*=说明:上述公式中和分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算六。

计算需要添加合金的含量举例:目标含量是按第五项举例的结果计算合金量增碳剂:()/ =%硅铁:()/ =%锰铁:()/ =%说明:公式中、、分别表示增碳剂、硅铁、锰铁含量是80% 70% 60%我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水, 那么增碳剂加入量是%*1000=*1000/100=12公斤计算的时候注意百分号中的100,需要除以100简便计算方法:出1000公斤铁水,加入合金增加值。