涤纶DTY僵丝的影响因素及其利用

- 格式:pdf

- 大小:271.94 KB

- 文档页数:6

涤纶工业丝条干不匀的因素分析及改进措施唐斌【摘要】影响工业丝条干均匀性的因素很多。

传统纺丝设备在生产工业丝时,侧吹风甬道较宽,受到后加热器热辐射和丝束本身热量的影响,垂直滤网出来的侧吹风使从组件出来的丝束冷却不匀,容易造成条干不匀。

经实践改造,通过在垂直滤网前方加装冷却整流框,可使侧吹风速均匀分布,可有效克服热辐射造成的条干不匀,使工业丝条干质量有较大改善。

%Evenness of PET industrial filament tow can be affected by many factors. When produced by regular spinning machine, the cross flow air from vertical filter can not quench the filament tow uniformly, thus the evenness of the filament tow is affected negatively. Based on practice, this article introduced a way to improve this situation. By adding a rectifier box in front of vertical filter, the distribution and speed of cross-flow cooling air will be more uniform, thus the evenness of PET industrial filament tow can be improved.【期刊名称】《纺织导报》【年(卷),期】2014(000)006【总页数】3页(P114-116)【关键词】涤纶工业丝;侧吹风冷却;热能平衡【作者】唐斌【作者单位】北京中丽制机工程技术有限公司【正文语种】中文【中图分类】TQ342+.21当前,产业用合成纤维产量不断增加。

DTY性能对织造的影响展开全文涤纶拉伸变形丝(DTY)规格多,物理指标、外观及染色、退绕性能差异大,因此需根据不同的织造要求及用途选择适合的DTY才能体现最佳效果。

DTY后道织机有喷水、喷气织机,圆机以及经编机等。

DTY有的用于经、纬纱用途,有的需要上浆,有的需要蒸纱,有的需要加捻。

色织行业需要倒筒、染色再织造,特殊需求层出不穷。

用DTY制得的最终面料主要有:剪绒、磨绒、摇粒绒等圆机绒类织物,提花等剑杆装饰类织物,牛津布等常规机织物,剖绒、剪绒、网眼等经编类织物,毛衫类横机织物,窄带织物等。

本文讨论了涤纶DTY 的物理指标、染色性能、外观和退绕性能对后道织造的影响,并提出了相应的调整方法。

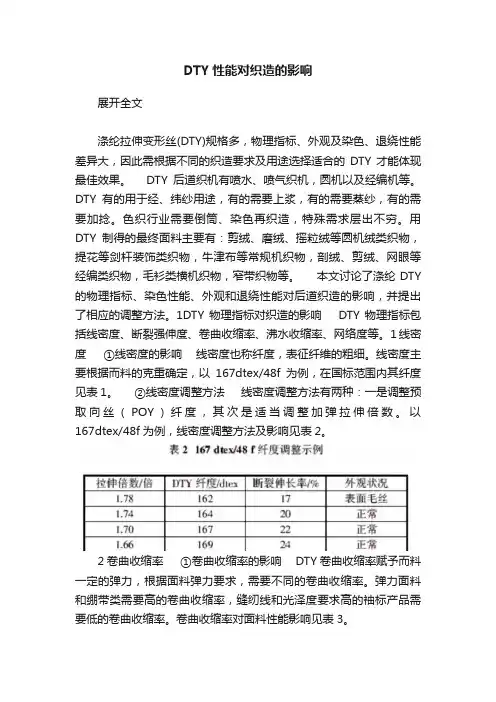

1DTY物理指标对织造的影响DTY物理指标包括线密度、断裂强伸度、卷曲收缩率、沸水收缩率、网络度等。

1线密度①线密度的影响线密度也称纤度,表征纤维的粗细。

线密度主要根据而料的克重确定,以167dtex/48f为例,在国标范围内其纤度见表1。

②线密度调整方法线密度调整方法有两种:一是调整预取向丝(POY)纤度,其次是适当调整加弹拉伸倍数。

以167dtex/48f为例,线密度调整方法及影响见表2。

2卷曲收缩率①卷曲收缩率的影响 DTY卷曲收缩率赋予而料一定的弹力,根据面料弹力要求,需要不同的卷曲收缩率。

弹力面料和绷带类需要高的卷曲收缩率,缝纫线和光泽度要求高的袖标产品需要低的卷曲收缩率。

卷曲收缩率对面料性能影响见表3。

②卷曲收缩率的调整温度:随着变形温度的升高,卷曲收缩率上升。

这是因为变形温度升高后,纤维塑性增加,容易发生形变,因此有利于提高弹性,见图1。

但是变形温度过高时,大分了链间滑移,会造成织物上出现纹条和紧点。

根据对卷缩收缩率的需求,变形温度一般在185~230℃之间调整,纤维可获得最佳弹性。

定形式热箱是对丝条补充定形,消除纤维内部应力,促使部分高能量链段解取向,使品格更加完善,最终达到增强尺寸稳定性的目的。

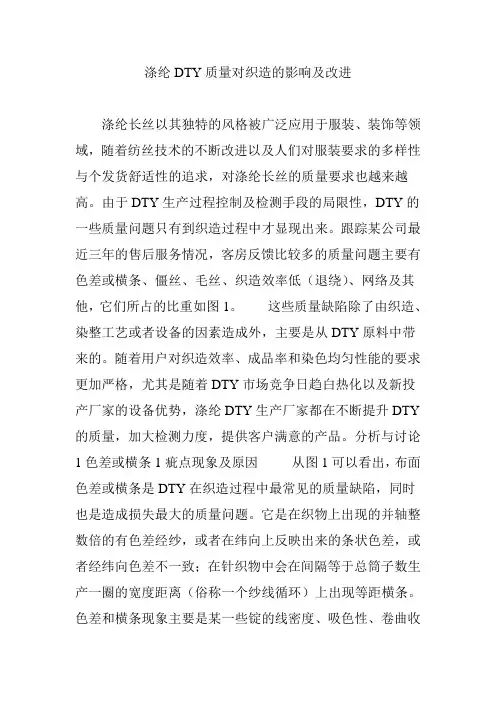

涤纶DTY质量对织造的影响及改进涤纶长丝以其独特的风格被广泛应用于服装、装饰等领域,随着纺丝技术的不断改进以及人们对服装要求的多样性与个发货舒适性的追求,对涤纶长丝的质量要求也越来越高。

由于DTY生产过程控制及检测手段的局限性,DTY的一些质量问题只有到织造过程中才显现出来。

跟踪某公司最近三年的售后服务情况,客房反馈比较多的质量问题主要有色差或横条、僵丝、毛丝、织造效率低(退绕)、网络及其他,它们所占的比重如图1。

这些质量缺陷除了由织造、染整工艺或者设备的因素造成外,主要是从DTY原料中带来的。

随着用户对织造效率、成品率和染色均匀性能的要求更加严格,尤其是随着DTY市场竞争日趋白热化以及新投产厂家的设备优势,涤纶DTY生产厂家都在不断提升DTY 的质量,加大检测力度,提供客户满意的产品。

分析与讨论1色差或横条1疵点现象及原因从图1可以看出,布面色差或横条是DTY在织造过程中最常见的质量缺陷,同时也是造成损失最大的质量问题。

它是在织物上出现的并轴整数倍的有色差经纱,或者在纬向上反映出来的条状色差,或者经纬向色差不一致;在针织物中会在间隔等于总筒子数生产一圈的宽度距离(俗称一个纱线循环)上出现等距横条。

色差和横条现象主要是某一些锭的线密度、吸色性、卷曲收缩率与同批号丝锭之间存在差异,以至在织成的坯布上出现横条或疵布,经染整后出现色差横条,经过贴胶海棉或者磨毛等后整理以后,色差变得更加明显。

线密度差异会使织物粗糙或者透光异常、异经;着色差异产生色差;卷曲收缩率差异,经染整高温处理后会使织物局部尺寸稳定性差,由于收缩差异造成横条。

2解决办法要解决线密度、吸色性和卷曲收缩率这三个影响染色的问题,必须要从POY原料开始着手进行全流程管理。

在生产过程中必须保证线密度的均匀性,及时处理漏浆组件、计量泵,飘丝要严格分流。

加强管理,避免混批、错位丝的生产,切片或者熔体质量、组件周期、侧吹风冷却条件要稳定;生产工艺参数中压力、压差、温度、速度必须保持稳定,制定严格的波动分流标准;加强锭位管理,减少锭位差异;对到期的DTY设备部件如假捻盘、皮圈、罗拉等整批更换,保持所有锭位加工条件一致;DTY加工过程丝道必须保持一致;采用更严格的判色标准,实践证明采用国标所使用的灰卡标准判色越来越难以满足用户日益严格的染色需求,往往造成小色差情况,目前很多厂家已经采用4.5级的标准,并且以加织标样作为参考的形式对产品颜色进行深、中、浅三色细分,进一步提高产品的染色均匀性;另外可根据客户织物的特点加工,如纬编织物,可提高DTY的卷曲收缩率,这样DTY的弹性好且丰满,织物染色整理后可掩盖一些轻微条纹。

涤纶纤维生产过程中毛丝的产生与措施一、前言在涤纶长丝的生产过程中,毛丝无时无刻不伴随左右,成为一个令人头痛的问题,毛丝的出现直接影响加工性能,对产品形象以及用户的使用均会造成一定影响,因而,对毛丝的分析与消除是涤纶长丝生产技术管理的一项重要内容。

毛丝的形态各异,产生原因也各不相同,正确的判断会产生事半功倍的效果。

在生产中,厂家为增加产量、降低成本,在保证较高的纺丝速度的前提下,把毛丝数降至最低,甚至以零毛丝数为目标,就成为涤纶长丝生产过程中的努力目标之一。

同时,在涤纶短纤生产过程中,毛丝现象也依然会存在的,涤纶短纤纺丝时毛丝的产生与熔体输送过程中的热降解、组件的工况、丝束冷却方式、丝道光滑度等有关系,纺丝熔体的热降解、组件工况是纺丝毛丝的产生最主要的因素。

二、涤纶长丝与涤纶短纤毛丝产生的缘由与应对措施分析1.涤纶长丝毛丝产生的原因与对策 1.1普通涤纶长丝FDY生产过程中毛丝的产生聚酯熔体经增压泵的作用流入纺丝箱体,然后经纺丝、冷却、上油、拉伸、定型等工序卷取成型,所得产品为皮芯结构均一的全拉伸丝FDY。

在纺速和冷却速率非常高的情况下,由于应力集中,使皮层承受较大的张力,纤维的皮层容易产生裂痕而导致毛丝,故选择优良的冷却条件保持径向结构均匀就显得十分重要。

成功的做法是建立一个有效的缓冷区,以及使用带有蜂窝状的侧吹风装置,可产生平流风,实现对熔体细流的良好冷却。

在拉伸过程中,随着加工速度(即第二热辊速度)的提高,产量成比例增加,生产成本下降,并且染色均匀性有所提高。

但是加工速度过高时,产品断头和毛丝随之增加,因此必须权衡确定合适的加工速度。

如果拉伸不足而使张力低下,使丝条的摇动幅度增大,也会造成毛丝和断头,但张力过高会对丝饼成型及退绕产生负作用。

从油剂的附着性与纤维起毛的关系来讲,维持较高的油剂乳液的浓度及丝质含油率,可使得纤维的毛丝减少,但也要防止油剂浓度过高而导致油剂渗透性下降而使得丝质降低。

涤纶DTY长丝质量对机织及机织物的影响探讨苏钧(中国石化仪征化纤股份有限公司长丝事业部,江苏仪征211900)摘要:通过对长丝用户质量问题的分析,探讨了长丝DTY主要质量指标对机织加工性能和织物品质等方面的影响,分析认为机织物加工性能和织物品质保证是衡量长丝质量的重要标准。

关键词:涤纶长丝;物理指标;加工性能;织物中图分类号:TQ342 21文献标识码:B文章编号:1006 334X(2004)01 0047 031长丝外观指标对机织及机织物的影响涤纶长丝的外观指标一般包括僵丝、毛丝、筒子净重、圈丝、油污丝、光泽、成型和绊丝。

这些外观指标不同程度地影响着织造效率和产品质量。

1.1毛丝对机织及机织物的影响毛丝是指复丝中单根或者多根纤维断裂丝头超出复丝表面的丝。

整体毛丝偏多,纱线在筒子表面摩擦滑移所产生的摩擦阻力增大,会引起经纱强力及弹性的损失,同时丝条在相互摩擦过程中,静电积聚现象特别明显,丝条之间相互吸附或排斥,丝条易扭结在一起,造成整经中频繁断头,整经过程无法进行。

部分纱线的整经张力偏大,整经片纱张力不均匀,影响浆纱生产和浆轴的质量。

浆纱后,毛羽不能很好贴伏,加上在织造过程中经纱受到停经片、综丝、钢筘的刮磨,断裂的单丝更容易粘结在一起,且易产生静电,使纱身表面耸立,与邻纱纠缠形成松软球,造成织造中开口不清,出现“三跳”疵点。

单个丝饼毛丝特别严重时,整经张力过大,造成纱线意外牵伸,最终将导致成品布面经向单丝色差的产生。

其中,在加工细旦高密织物或有梭生产时问题更加明显。

频繁地开停车还易造成停车档,特别是在纬密较低的织物及有梭织机上出现较多。

毛丝使综前开口不清,影响了引纬喷射张力,导致纬纱扭曲,形成了连续的一直条“纬缩”。

纬纱毛丝较多时,丝条之间的相互摩擦抱合增加,丝条的退绕性能降低,在无梭织机高速织造过程中,纬纱引纬速度较高,易形成频繁搭丝断头,使织造无法进行。

1.2僵丝对机织及机织物的影响僵丝是指DTY上出现成段的、连续不蓬松的紧捻丝,较短的呈现点状的称为僵点。

初始浓度100mg·L-1时,改性木质纤维素对Cr(VI)的去除率大于98%[14]。

4 结语木质纤维素作为地球上最丰富的可再生资源,对作物秸秆及废弃纸张和木材废料纤维回收开发利用,既减少了丢弃废弃物对环境污染的负面影响,又提高了废物的再利用。

另一方面,通过对纤维素的微生物降解或化学改性,应用于重金属废水处理,方法简单、价格便宜、环境友好,为重金属废水的处理提供一种新型、高效吸附剂,有望将来应用到实际生产中。

参考文献:[1]P. Tan, Y. Jiang, X.Q. Liu, D.Y. Zhang,L.B. Sun. Magnetically Responsive Core-Shell Fe3O4@C Adsorbents for Efficient Capture of Aromatic Sulfur and Nitrogen Compounds. ACS Sustainable Chem. Eng.2016,4,2223-2231. [2]王莉.植物废弃原料纤维素提取技术研究进展[J].广州化工,2018,46(12):24-25.[3]杨阳,李春露,崔志芳.两种化学预处理方法对小麦秸秆纤维素的影响[J].化学与生物工程,2017,3(10):61-64.[4]蒋艺,苏宁,方诩.木质纤维素降解酶生产菌株的遗传改造及应用[J].微生物学报,2017,57(8):1235-1248. [5]何水清,艾士奇,王建豪,等.木质纤维素分解复合菌系的分解特性与细菌组成多样性分析[J].江苏农业科学, 2017,45(16):241-246.[6]李淼淼,沈飞,张庆华.纤维素降解复合菌系的微生物多样性及关键功能菌解析[J].环境科学学报,2018, 38(7):2690-2695.[7]国巍,燕红,裴蕾.可降解木质纤维素的双菌共生菌丝球的制备[J].哈尔滨理工大学学报,2018,23(4):127-132.[8]林青雯,赵琪,高梦凡,等. Fe3O4/纤维素纳米复合材料的制备及其对亚甲基蓝的吸附[J].环境工程学报,2016,10 (11):6451-6556.[9]商文婷,盛占武,谷满囤,等.丁二酰化香蕉纤维素对Pb2+的吸附性能及其结构表征[J].中国食品学报,2017, 17(7):25-33.[10]叶满辉,王丽,杜慧琴.聚天冬氨酸/木质纤维素水凝胶对Pb(Ⅱ)的吸附及脱附性能[J].2016,32(11):63-68.[11]史艳茹,薛振华,王喜明,等.木质纤维素-g-丙烯酸/蒙脱土水凝胶制备及吸附性能研究[J].功能材料,2014, 44(4):502-506.[12]谷军,周冠成,吴伟兵,等.改性纤维素微球的制备及其对Pb2+吸附性能的研究[J].纤维素科学与技术,2014, 22(3):8-13.[13]黄沅清,杨春平,孙志超,等.氨三乙酸酐改性纤维素对Cd2+的吸附性能[J].环境科学学报,2015,(6):1792-1799.[14]李晨,王培丽.改性木质纤维素对水溶液中Cr(VI)的吸附性能研究[J].河南工业大学学报,2014,35(3):68-71.作者简介:韦燕婷(1995-),女,汉族,海南白沙人,西北民族大学本科生,化工学院化学工程与工艺专业。

锦纶(PA6)DTY僵丝成因分析DTY长丝又称拉伸假捻变形丝,具有一定的蓬松性、伸缩性、手感柔和、保暖、衣着舒适、抗疲劳(耐磨)、染色好、色牢度高等优点。

因此,DTY长丝在纺织及航天军工领域得到广泛应用,纺织方面主要用于经编、纬编、混纺、包纱(芯为橡根、氨纶等)、织带、无缝内衣、运动服装、服装面料、手套、花边等,航天军工领域主要用于降落伞、绳索、作战训练服等。

在DTY长丝生产过程中,多种原因会导致拉伸假捻状态不稳定而产生僵丝,对其下游产业造成不良影响,织物染色后出现色斑、横条、织物表面产生麻感,甚至下游客户加工过程中发生断纱。

为此,因僵丝问题时常会引起下游客户不满意,产生质量投诉甚至索赔。

1、DTY生产工艺流程简介:POY→第一罗拉→止捻器→热箱→冷却板→假捻器→第二罗拉→(网络喷嘴)→断丝传感器→上油→卷绕→DTY2、僵丝的外观特点及在织袜染色检验时袜带上的表象:无论哪种僵丝,外观表象具有卷曲蓬松性不足,在织袜染色时袜带上表现出颜色较深的色点或条纹(与正常色比较)。

3、僵丝的种类有:长段僵丝、紧捻僵丝、紧点僵丝、叠捻僵丝。

3.1、长段僵丝:卷曲蓬松性不足或基本无卷曲蓬松性,长度通常在1厘米以上,甚至几十厘米。

与POY性状相近,袜带透明,且染色后出现横纹甚至有规律性。

3.2、紧点僵丝:单丝直接发生黏连形成结点,手感发硬,在一定外力作用下不易打开结点,一般情况下在同一锭位发生后会反复出现,多为原料POY的质量问题引起。

3.3、紧捻僵丝:在丝条上形成瘦弱状的细节,与正常丝条部分相比蓬松性差,手感偏硬,在一定外力作用下可以拉开,织物或袜带表面纹理不清,有色斑。

3.4、叠捻僵丝:又称复捻丝,在加捻过程中产生捻度重叠,自然状态下丝条不匀称不光滑,带刺状,袜带透薄,表面不平整带绒感(较烂)。

4、僵丝的成因(表现在假捻张力不稳定):4.1、原料(POY)的质量问题:4.1.1、松圈(单纤凸起):因POY加工工艺问题或设备原因产生松圈丝,在DTY加工过程中导致假捻张力波动而产生僵丝,严重的松圈丝会导致DTY加工时断头大,僵丝多发且长段。

关于毛丝的成因(DTY)关键词原丝质量、保证上油、单纤细的、假捻器的张力锦纶高弹丝DTY等以其高强度和柔软的绒感而广泛应用于包芯丝等领域,但在后加工的过程中由于卷曲刚性的影响容易出现毛丝现象,因此要保证POY的质量,并适当加大POY的上油。

单丝纤度较细的POY具有一定的结晶度,强度较高,伸长较低,在加工过程中如果速度过于激烈,容易破坏它原有的结构产生大量的毛丝,尤其是高弹DTY抗弯强度较低,这样就决定了单丝纤度较细的POY在低张力、低速度中充分变形。

另一方面,在不产生毛丝的情况下,应尽可能的提高拉伸倍数以增大丝条与摩擦盘的接触压力,减少逃捻现象。

假捻张力的控制对DTY 的蓬松性、织物的手感具有重要的意义,尤其是细旦多孔高弹DTY较为蓬松、抱合性差,因而假捻度相对大一些有益,假捻张力不宜太大。

另外多孔丝柔性好,在选择摩擦盘时尽量使用摩擦系数小一些的材质,可有效控制毛丝的形成。

对于多孔丝而言,由于单丝纤度细,丝条松散,传热效果较好,在拉伸时变形温度对其影响较大,温度过高,丝条局部软化、粘连易产生紧点,强度下降,因此变形温度不宜太高。

另一方面,温度对DTY的卷曲性能、手感有重要意义,这一点对产品的使用性能和毛丝的控制有重要意义,织成织物后具有良好的弹性回复率可以弥补织物上的一些“疵点”。

关于僵丝的成因(DTY)DTY 的“僵丝”会使织物明显地产生“疵点(细节)和色斑”。

僵丝的类别及形成原因如下:(1)长片段变形不良丝即“长段僵丝”。

外部形态缺乏卷曲弹性和蓬松性,丝僵直发亮,状似原丝。

织物表面产生明显条纹,染色后为深色条斑。

形成的原因有违反操作规程,设备状况欠佳,原丝纤度不匀率高。

(2)叠捻丝。

外部形态处于松弛状态时.形成重叠捻度.以枝岔状突起,手感发硬。

织物表面发挺.染色后为僵硬的色点、色条。

形成原因如下:D/Y比太大.POY纤度不匀,或解捻张力’。

降低.使叠捻。

(3)紧捻丝即“熔融紧点。

单丝间熔融粘结形成节点,用一定外力或至拉断不易拉开,手感发硬。

涤纶低弹丝“长片断僵丝”的成因涤纶低弹丝“长片断僵丝”的成因本文探讨了对织物质量产生较大影响的涤纶低弹丝“长片断僵丝”的成因,并着重对生产过程中的工艺参数,设备状态,操作方法,和连续聚合物高速直纺工艺的原料POY质量等因素与长片断僵丝的产生关系进行了探讨,提出了解决问题的途径,对实际生产有指导意义。

引言涤纶低弹丝的僵丝,对后加工染织工序影响较大,使“织物明显地产生疵点(细节)及色斑”,是生产厂降等,用户索赔的较大的质量项目。

DTY的僵丝具有以下几种形态:1、“长片段变形不良丝”(又称“长段僵丝”):纤维缺乏卷曲弹性及篷松性,僵直发亮,状似原丝,使织物表面产生明显的条纹,染色后产生深色条斑。

2、“叠捻丝”:纤维处于松弛状态时,形成重叠捻度,以枝岔状突,起乎感发硬,主要是由于D/Y较大,POY纤度不匀或解捻张力T2低(加捻张力T1和T2波动)等造成,纤维在纤度较细处由于刚度低,捻度增加至超过正常捻度范围时,不再增加而形成叠捻,使布面不平整,染色后形成僵丝色条。

3、“紧捻丝”:纤维单丝间熔融捻结,形成捻结点,用一定的外力(或至拉断)不易打开,手感发硬。

主要是由于热箱温度(H1)过高,纤维表面软化,粘性增加,甚至熔融,单丝间相互粘结造成。

使布面发挺,染色后产生僵硬的色点,色条。

4、“未解捻丝”(又称“紧点”):纤维在捻度集中处形成紧捻的的节点,使丝篷松性差,用一定的外力可以拉开。

主要是由于生产过程中丝条运行不稳定,张力波动造成,与DTY工艺选择不当,POY原丝质量差有关,如当POY断裂伸长突然变小,T1增大,形变内应力增大,在T2较小时,退捻不尽行成紧点,紧点使布面不清晰,染色后布面产生芝麻点色花。

DTY僵丝的形成与产生,与生产过程的工艺,设备,操作,原料质量等多方面因素有关,本文选择333dtexDTY 为对象,着重对DTY长片段僵丝的产生原因进行探讨,以此见彼,供同行参考。

试验部分试验设备和测试仪器(1)纺丝机:SP23/8型 12位西德Barmag 公司(2)卷绕机:SW4SSD型 96锭西德Barmag 公司(3)牵伸假捻机:FK6M-700型 216锭西德Barmag 公司333-11型 216锭日本Murata公司(4)电子连续式张力测试仪:R-3192型瑞士ROTHSCHILD公司原料(1)PET熔体:本公司切片厂采用连续聚合工艺生产,特性粘度(20度):0.67-0.70,熔点:258.7-259.9度。

回复:低弹丝长片段僵丝分析隐藏帖具体内容本文探讨了对织物质量产生较大影响的涤纶低弹丝“长片断僵丝”的成因,并着重对生产过程中的工艺参数,设备状态,操作方法,和连续聚合物高速直纺工艺的原料POY质量等因素与长片断僵丝的产生关系进行了探讨,提出了解决问题的途径,对实际生产有指导意义。

引言涤纶低弹丝的僵丝,对后加工染织工序影响较大,使“织物明显地产生疵点(细节)及色斑”,是生产厂降等,用户索赔的较大的质量项目。

DTY的僵丝具有以下几种形态:1、“长片段变形不良丝”(又称“长段僵丝”):纤维缺乏卷曲弹性及篷松性,僵直发亮,状似原丝,使织物表面产生明显的条纹,染色后产生深色条斑。

2、“叠捻丝”:纤维处于松弛状态时,形成重叠捻度,以枝岔状突,起乎感发硬,主要是由于D/Y较大,POY 纤度不匀或解捻张力T2低(加捻张力T1和T2波动)等造成,纤维在纤度较细处由于刚度低,捻度增加至超过正常捻度范围时,不再增加而形成叠捻,使布面不平整,染色后形成僵丝色条。

3、“紧捻丝”:纤维单丝间熔融捻结,形成捻结点,用一定的外力(或至拉断)不易打开,手感发硬。

主要是由于热箱温度(H1)过高,纤维表面软化,粘性增加,甚至熔融,单丝间相互粘结造成。

使布面发挺,染色后产生僵硬的色点,色条。

4、“未解捻丝”(又称“紧点”):纤维在捻度集中处形成紧捻的的节点,使丝篷松性差,用一定的外力可以拉开。

主要是由于生产过程中丝条运行不稳定,张力波动造成,与DTY工艺选择不当,POY原丝质量差有关,如当POY断裂伸长突然变小,T1增大,形变内应力增大,在T2较小时,退捻不尽行成紧点,紧点使布面不清晰,染色后布面产生芝麻点色花。

DTY 僵丝的形成与产生,与生产过程的工艺,设备,操作,原料质量等多方面因素有关,本文选择333dtexDTY为对象,着重对DTY长片段僵丝的产生原因进行探讨,以此见彼,供同行参考。

试验部分试验设备和测试仪器(1)纺丝机:SP23/8型12位西德Barmag公司(2)卷绕机:SW4SSD型96锭西德Barmag公司(3)牵伸假捻机:FK6M-700型216锭西德Barmag公司333-11型216锭日本Murata公司(4)电子连续式张力测试仪:R-3192型瑞士ROTHSCHILD 公司原料(1)PET熔体:本公司切片厂采用连续聚合工艺生产,特性粘度(20度):0.67-0.70,熔点:258.7-259.9度。