大型冷冲模铸铁镶块堆焊焊条的研制及应用

- 格式:pdf

- 大小:197.74 KB

- 文档页数:4

大型镶块式修边模具的堆焊工艺及应用文中研究的大型镶块式修边模具的堆焊工艺是以普通铸铁为基体,通过选用新型冷冲模堆焊焊条,在刃口部位堆焊制造大型镶块式修边模具,代替传统的整体工具钢模具镶块的制造工艺。

通过实验,得出了合理的堆焊工艺参数和预防焊接缺陷的具体措施。

采用试验确定的合理工艺参数,在铸铁基体上用堆焊法制造大型镶块式修边模具和修理使用过程中损坏的模具。

生产应用结果表明,堆焊刃口的组织和硬度均满足要求,以普通铸铁为基体堆焊制造大型修边模具或修复损坏的模具,具有制造和修复工艺简单可靠,经济实用,明显优于传统工艺。

堆焊铸铁镶块的使用寿命与工具钢镶块经整体热处理后的使用寿命相当,可达25000件,比用D322焊条修复的冷冲模的使用寿命提高30%~50%。

1 引言随着汽车、拖拉机工业的迅猛发展,大型覆盖件冲模的加工制造越来越普遍。

由于这类模具的尺寸比较大,结构又比较复杂,尤其是修边模具,其韧口形状很不规则,并且受到制件形状及尺寸的限制,若采用整体制造,一般需要复杂的机加工和热处理,工艺复杂、周期长、成本高,一般用于大批量、相对稳定的产品。

而堆焊镶块模具只需在镶块刃口部位堆焊,不仅大大节省了优质合金工具钢,而且加工工艺简化、周期短、成本低,因而应用越来越广[1,2]。

特别是研制新型较大冲压件产品时,镶块模具更具有无可比拟的优越性,是企业追求低成本、高效益的重要途经。

用铸铁镶块替代整体锻造和热处理的合金钢镶块,即采用堆焊工艺在铸铁基体上堆焊出冲模铸铁镶块刃口,上述优点更为突出。

本文在铸铁基体上进行了大型修边模镶块刃口的堆焊工艺试验,为正确掌握大型铸铁镶块模具的堆焊制造工艺以及对使用过程中损坏模具的堆焊修复奠定了坚实的基础,并对堆焊制造的大型修边模具和堆焊修复的冲孔落料模具进行了生产应用考核。

2 大型修边模铸铁镶块刃口的堆焊2.1镶块基体和堆焊焊条的选择根据大型修边模的工作条件,刃口堆焊层金属应具有较高的硬度及合理的硬度梯度分布;良好的冲击韧性;较高的强度;高的耐磨性能和抗疲劳性能。

大型铸铁件的焊接修复技术与工程应用铸铁是应用较早的结构材料,许多机械设备的零件都采用铸铁制造,同时铸铁件的补焊修复仍是经常遇见的问题。

1.铸铁的分类及其典型材料铸铁是含碳量大于2%的铁碳合金,一般含有硅、锰元素及硫、磷杂质,有时还加入不同的合金元素,以便获得具有不同性能的铸铁。

按碳在铸铁中存在的状态及形式的不同,可将铸铁分为灰铸铁、球墨铸铁、白口铸铁、可锻铸铁和蠕墨铸铁。

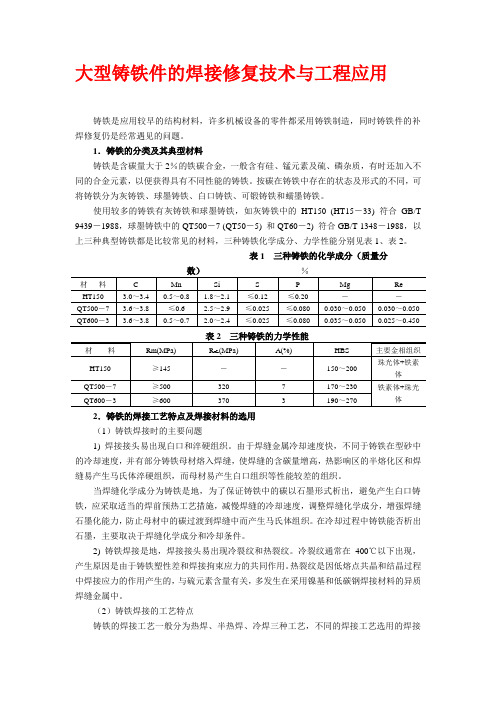

使用较多的铸铁有灰铸铁和球墨铸铁,如灰铸铁中的HT150 (HT15-33) 符合GB/T 9439-1988,球墨铸铁中的QT500-7 (QT50-5) 和QT60-2) 符合GB/T 1348-1988,以上三种典型铸铁都是比较常见的材料,三种铸铁化学成分、力学性能分别见表1、表2。

表1 三种铸铁的化学成分(质量分2.铸铁的焊接工艺特点及焊接材料的选用(1)铸铁焊接时的主要问题1) 焊接接头易出现白口和淬硬组织。

由于焊缝金属冷却速度快,不同于铸铁在型砂中的冷却速度,并有部分铸铁母材熔入焊缝,使焊缝的含碳量增高,热影响区的半熔化区和焊缝易产生马氏体淬硬组织,而母材易产生白口组织等性能较差的组织。

当焊缝化学成分为铸铁是地,为了保证铸铁中的碳以石墨形式析出,避免产生白口铸铁,应采取适当的焊前预热工艺措施,减慢焊缝的冷却速度,调整焊缝化学成分,增强焊缝石墨化能力,防止母材中的碳过渡到焊缝中而产生马氏体组织。

在冷却过程中铸铁能否析出石墨,主要取决于焊缝化学成分和冷却条件。

2) 铸铁焊接是地,焊接接头易出现冷裂纹和热裂纹。

冷裂纹通常在400℃以下出现,产生原因是由于铸铁塑性差和焊接拘束应力的共同作用。

热裂纹是因低熔点共晶和结晶过程中焊接应力的作用产生的,与硫元素含量有关,多发生在采用镍基和低碳钢焊接材料的异质焊缝金属中。

(2)铸铁焊接的工艺特点铸铁的焊接工艺一般分为热焊、半热焊、冷焊三种工艺,不同的焊接工艺选用的焊接材料各不相同。

1) 铸铁热焊工艺是将铸铁件整体或局部预热至600~700℃,并在焊接过程中保持温度,焊后趁红热状态覆盖石棉粉或其他保温材料,缓慢冷却,有利于石墨析出。

说明:D107是低氢钠型药皮的普通锰型堆焊焊条,采用直流反接。

用途:用于堆焊或修复低碳钢、中碳钢及低合金钢磨损件的表面,如车轴、齿轮和搅拌机叶片等。

熔敷金属化学成分(%)化学成分 C Mn保证值≤0.20 ≤3.50堆焊层硬度:HB≥220参考电流(DC+)焊条直径(mm) φ3.2 φ4.0 φ5.0焊接电流(A) 90~110 140~180 180~220注意事项:1.焊前焊条须经300-350℃烘焙1h。

2.在堆焊大型工件前应预热至200℃左右,并将堆焊表面部分的铁锈和油污清除干净。

【产品介绍】说明:D112是钛钙型药皮的CrMo型堆焊焊条。

可交直流两用,堆焊时电弧稳定,脱渣容易。

用途:用于受磨损的低碳钢、中碳钢及低合金钢机件表面,特别适用于矿山机械与农业机械的堆焊与修补。

熔敷金属化学成分(%)化学成分C Mo Cr其它元素总量保证值≤0.25≤1.50≤2.00≤2.00堆焊层硬度:HB≥220参考电流(AC、DC)焊条直径(mm)φ3.2φ4.0φ5.0焊接电流(A)90~110150~180180~220注意事项:1.焊前焊条须经150℃左右烘焙1h。

2.在大型工件堆焊前应预热至200℃左右,并将堆焊部分表面的铁锈和油污清除干净。

【产品介绍】说明:D132是钛钙型药皮的CrMo型堆焊焊条。

可交直流两用,堆焊时电弧稳定,脱渣容易。

用途:用于受磨损的低碳钢、中碳钢及低合金钢机件表面,特别适合用于矿山机械与农业机械磨损件的堆焊与修补。

熔敷金属化学成分(%)化学成分 C Mo Cr保证值≤0.50 ≤1.50 ≤3.00堆焊层硬度:HRC≥30参考电流(AC、DC)焊条直径(mm) φ3.2 φ4.0 φ5.0 φ5.8焊接电流(A) 80~130 110~180 150~240 240~280注意事项:1.焊前焊条须经150℃左右烘焙1h。

2.在堆焊大型工件前应适当预热至300℃左右,并将堆焊部分表面的铁锈和油污清除干净。

堆焊焊条型号和用途嘿,朋友们!今天咱来聊聊堆焊焊条型号和用途这档子事儿。

咱先说说这堆焊焊条型号啊,那可真是五花八门,各有各的特点。

就好像咱生活中的各种工具,不同的型号对应着不同的用途,你可不能瞎用。

比如说,有一种型号的堆焊焊条,那就是专门用来对付那些特别硬的材料的,就像是一个大力士,专门攻克那些难啃的“硬骨头”。

再看看另一种型号呢,它可能就更适合修补一些精细的地方,好比是一位能工巧匠,在细微之处展现它的神奇。

你说这神奇不神奇?这堆焊焊条的用途啊,那可真是广泛得很呐!可以用来修复那些磨损的零件,让它们重新焕发活力,就跟人受伤了治好后又能生龙活虎一样。

也可以给一些新的部件加上一层厚厚的“铠甲”,增强它们的耐磨性和耐腐蚀性。

你想想看,要是没有这些堆焊焊条,那我们好多机器设备不就早早地报废了吗?那得造成多大的损失啊!这堆焊焊条不就像是机器的“保护神”一样吗?还有啊,不同的行业对堆焊焊条的需求也不一样呢。

在制造业,那是不可或缺的宝贝;在工程领域,也是大显身手的好家伙。

就好比不同的战场需要不同的武器,堆焊焊条就是各个领域里的秘密武器。

咱再拿汽车行业来说吧,那些汽车零件经过长时间的使用,肯定会有磨损啊。

这时候堆焊焊条就派上用场啦,给零件来个“大改造”,让汽车又能跑得飞快。

在工业生产中,要是没有堆焊焊条帮忙,那好多设备还能正常运转吗?这堆焊焊条就像那默默无闻的幕后英雄,虽然不显眼,但是作用巨大啊!你说,这堆焊焊条是不是很重要?咱可不能小瞧了它们。

它们虽然看着不起眼,但是在关键时刻能发挥大作用呢!所以啊,我们得好好了解它们的型号和用途,这样才能让它们更好地为我们服务呀,对吧?反正我觉得是这样,你们说呢?原创不易,请尊重原创,谢谢!。

关于堆焊工艺在汽车冷冲模设计及制造中的应用探究【摘要】本文分析探讨了堆焊工艺在汽车冷冲模设计和制造中的应用,重点介绍了刃口堆焊工艺,具体包括刃口堆焊技术的结构形式、选用焊条的原则、选择堆焊的方法、堆焊工艺的制定、操作注意事项等,并简述刃口堆焊质量的检验方法。

【关键词】堆焊工艺汽车冷冲模设计与制造随着汽车需求量与销售量的日益增加,对冷冲模的需求也随之剧增,也增加了冷冲模具钢的消耗量。

汽车厂家要快速开发与生产出新产品,在竞争激烈的汽车市场中取胜,就需提高模具的有效利用率,减低制造模具的成本,缩短生产周期,而采用经济实用的堆焊技术则可满足需求,当中又以刃口堆焊技术最为有效。

1 关于堆焊工艺堆焊是指用电焊或者气焊法融化金属,堆在机器零件或工具表面的焊接方法,一般是对熔敷耐磨、耐腐蚀或有特殊性能的金属层进行处理[1]。

堆焊层不仅可以提高工件的工作性能与增强工件的使用寿命,而且生产成本低,可节省价格昂贵的金属材料。

碳化钨、合金铸铁、钴基合金、铜合金镍、基合金以及各种钢,还有由适当基体金属组成的复合材料等等,都属于比较常见的堆焊材料。

选择材料时,要以工件工作时的温度与介质性质、磨损类型为依据。

堆焊应用领域广泛,可用于模具制造、航天航空、船舶电力、机械工业、铸造工业、电闸工业与汽车制造维修等方面。

堆焊工艺应用于汽车冷冲模中,能够减少制造模具的成本,缩短生产周期,经济效益较好。

2 刃口堆焊技术刃口堆焊指的是直接在普通碳素结构钢或是铸钢冲模零件上,通过焊接,将合金焊条堆焊出高硬度刃口的工艺方法。

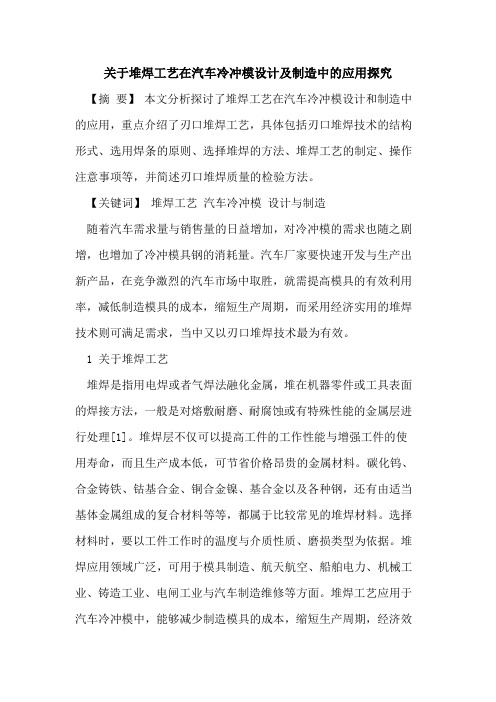

刃口堆焊最常应用于铸铁基体的堆焊,是在模具刃口的镶块上面进行堆焊刃口,其堆焊形式主要有三种:刀片式锻造镶块、用铸铁的铸造镶块与整体式刃口堆焊。

详见图1。

2.1 刃口堆焊工艺的优点(1)节省贵重的合金模具钢,显著降低材料成本;(2)方便模具维修,刃口部位损坏后,经退火后可重新堆焊制造,仍可继续使用;(3)热处理缺陷少;(4)冷冲模的使用寿命显著延长;(5)工艺简单,加工方便,适用于零件加工批量小的中小型工厂与缺少模具加工专用设备的情形[2]。

常用模具材料的淬火与堆焊(及其焊条的选择)常用的模具材料:HT300,HT250,空冷钢,Cr12MoV, MoCr ,GGG70L。

一、HT300,HT250:堆焊时铸铁焊条,堆焊前要先对焊条进行250-300ºC烘干30-60分钟,之后在进行堆焊,硬度可达到HRC25-28。

焊后及时适度用力敲打焊接面,去除内应力,减少裂纹的出现,每层都需要敲打。

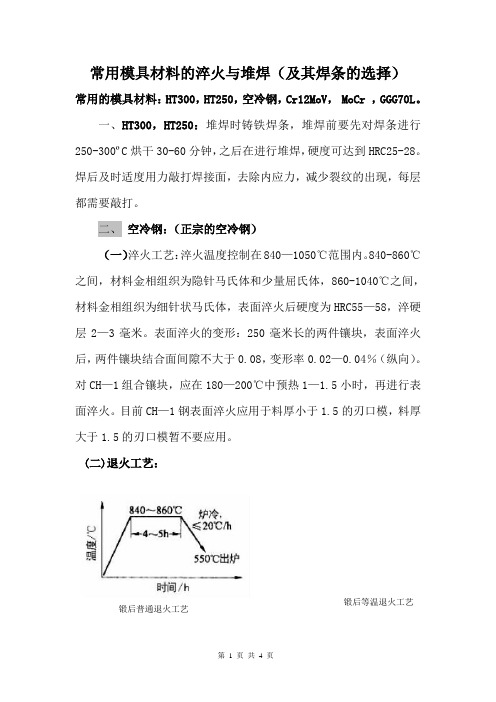

二、空冷钢:(正宗的空冷钢)(一)淬火工艺:淬火温度控制在840—1050℃范围内。

840-860℃之间,材料金相组织为隐针马氏体和少量屈氏体,860-1040℃之间,材料金相组织为细针状马氏体,表面淬火后硬度为HRC55—58,淬硬层2—3毫米。

表面淬火的变形:250毫米长的两件镶块,表面淬火后,两件镶块结合面间隙不大于0.08,变形率0.02—0.04%(纵向)。

对CH—1组合镶块,应在180—200℃中预热1—1.5小时,再进行表面淬火。

目前CH—1钢表面淬火应用于料厚小于1.5的刃口模,料厚大于1.5的刃口模暂不要应用。

(二)退火工艺:锻后等温退火工艺锻后普通退火工艺(三)堆焊工艺:通常所用焊条为: NH-50焊条,堆焊前对刃口模镶块进行200-250ºC预热,焊条250-300ºC烘干30-60分钟,淬火后堆焊,硬度可达HRC55±2。

三、 Cr12MoV:(一)淬火工艺:通常淬火温度为950-1040ºC,但由于冷却介质的不同也会导致硬度不同,右图为在不同加热和冷却条件下的硬度和淬火温度的关系注:1.方案2与方案3,可获得较高的力学性能及变形较小的工件,能承受较大的冲击负荷。

2.淬火后变形量为0.03-0.05%。

(二)退火工艺:锻压后退火锻压后等温退火说明:1.退火保温时间,在全部炉料加热到退火温度后为1-2h,冷却时的等温保温时间为3-4h。

2.在需要获得较低的退火钢硬度时,可补充一次高温回火,其保温时间在全部炉料加热后2-3h。

铸铁焊条用途及型号铸铁焊条用途及选用铸铁焊条首选河北华邦焊材有限公司铸铁是碳的质量分数大于2.14%的Fe-C合金。

实际上工业铸铁一般是Fe-C-Si为主的多元合金。

铸铁通常是按照碳在铸铁中的分布形态进行分类,一般可分为白口铸铁、灰铸铁、球墨铸铁、蠕墨铸铁和可锻铸铁。

由于铸铁含碳量高、组织不均、塑性低、焊接性不良,在焊接过程中极易产生白口、裂纹和气孔等缺陷,在焊接时应特别注意焊接工艺和焊接材料的选用。

对焊条电弧焊来说,目前国内可供选用的焊条有20余种,基本上可分为两大类,一类是同质焊缝型即铸铁型;另一类则是异质焊缝型如:钢(碳钢或者合金结构钢等)、纯Ni、Ni-Fe、Ni-Cu、Ni-Fe-Cu、Fe-Cu等。

在选用焊条时,可按不同的铸铁材料,不同的切削加工要求,不同的服役条件和重要程度,不同的结构特点,刚度大小等进行选用。

为方便铸铁焊条的选用,现将铸铁焊条的牌号,型号,主要性能和用途列于表1-20 Z100铸铁焊条型号GB/T: EZFe-2说明:低碳钢芯、氧化性药皮的铸铁焊条,焊接时将熔池中的碳、硅部分烧掉,焊缝为钢组织,焊缝与母材能较好地熔合,但药皮氧化性较强,熔深大,熔合区硬度高,抗裂性和工艺性差,交、直流两用,价格低廉。

用途:用于一般铸铁件缺陷的修复,并能焊补长期使用后的旧钢锭模,焊后不能加工。

Z116/Z117高钒铸铁焊条型号GB/T:EZV说明:低碳钢芯、低氢型高钒铸铁焊条,焊缝形成以铁素体为基体以及碳化钒弥散分布的钢组织,具有较好的抗裂性,采用直流反接。

用途:用于铸铁件缺陷的焊补,如汽车缸体、机架齿轮箱等,也焊补高强度铸铁件及球墨铸铁件,焊件可不进行预热,焊后可进行切削加工,但加工性不如Z508、Z308和Z408。

熔敷金属化学成分/%C≤0.25 Si≤0.7 Mn≤1.5 Fe余 V 8-13Z122Fe铸铁焊条型号GB/T:EZFe-2说明:低碳钢芯铁粉钛钙型冷焊铸铁焊条,由于加入大量铁粉并通过药皮向焊缝过渡,从而稀释铸铁中的碳,焊缝与铸铁熔合牢固,但熔合区硬度高,具有良好抗裂,工艺性好,操作方便,电弧稳定飞溅小,脱渣容易,焊缝成形美观,交、直流两用。

冷作冲压模具使用焊接材料应用标准及本卷须知专用焊条冲压模具母材,由于如今的主流为合金工具钢或铸铁,施焊相对于碳钢来讲,非常的困难,会出现各种问题。

合金工具钢含碳量和其它元素较多,为较易淬火材料,焊接时多发生裂纹。

这是模具钢本身所要求的材料特性所决定的。

另一方面,铸铁自身的延伸率较差,焊接时热输入容易引淬硬和开裂,同时易产生气孔,为较难焊接材料。

鉴于上述原因,模具钢的焊接非常困难,我们应该注意如下事项:1.1.为防止开裂,应根据模具钢母材或焊接材料,进展预热并控制层间温度。

必要时进展后热并缓冷。

2.2.预热尽可能将温度控制在均一的程度,只能进展局部预热的情况下,在焊接部周围50mm的范围内均一加热;加热时使用长而弱的火焰,在大面积范围内缓慢地加热到100℃左右。

3.3.为了防止气孔的发生,要完全去除焊接部的锈迹、油污,使用焊条要烘干。

4.4.焊接尽量使用低电流,使熔深较浅,这样不仅可以得到应有的性能,而且可以防止气孔、咬边现象。

5.5.为了防止开裂,焊道的起始端尽量防止在角落,要用圆头榔头锤敲击每条焊道,从焊接终点开始往起点处敲击,大力敲击最好敲击到焊道平整光滑,直到焊道波纹消失。

堆焊的长处及短处铸铁材( FC.FCD)外表火焰淬火铸铁)的堆焊模具堆焊的缺陷及对策〔铸铁〕Cr12MoV/SKD11 及空冷钢焊接缺陷及对策模具焊接的本卷须知模具母材,由于如今的主流为合金工具钢或铸铁,施焊相对于碳钢来讲,非常的困难,会出现各种问题。

合金工具钢含碳量和其它元素较多,为较易淬火材料,焊接时多发生裂纹。

这是模具钢本身所要求的材料特性所决定的。

另一方面,铸铁自身的延伸率较差,焊接时热输入容易引淬硬和开裂,同时易产生气孔,为较难焊接材料。

鉴于上述原因,模具钢的焊接非常困难,我们应该注意如下事项:6.1.为防止开裂,应根据模具钢母材或焊接材料,进展预热并控制层间温度。

必要时进展后热并缓冷。

7.2.预热尽可能将温度控制在均一的程度,只能进展局部预热的情况下,在焊接部周围50mm的范围内均一加热;加热时使用长而弱的火焰,在大面积范围内缓慢地加热到100℃左右。

熔模铸造用冷铁技术开发与工业化应用发布时间:2021-05-06T13:12:30.213Z 来源:《中国科技信息》2021年6月作者:李俭英[导读] 随着制造业的飞速发展,我国的熔模铸造技术也逐渐丰富和成熟。

熔模铸造用冷铁主要应用于热节、不易补缩部位,以消除缩孔,改善铸件内部冶金质量,同时减少浇冒口数量、减少工艺补贴、提升工艺出品率。

黑龙江哈尔滨中国航发哈尔滨东安发动机有限公司李俭英 150066摘要:随着制造业的飞速发展,我国的熔模铸造技术也逐渐丰富和成熟。

熔模铸造用冷铁主要应用于热节、不易补缩部位,以消除缩孔,改善铸件内部冶金质量,同时减少浇冒口数量、减少工艺补贴、提升工艺出品率。

传统的熔模铸造往往要经过熔模制备与组合、型壳制备、熔炼与浇注和后处理等工序,冷铁与型壳的组合由于受定位、材料收缩率、冷铁高温氧化等因素限制很难应用于熔模铸造工艺中,尤其是大批量的铸造生产中。

复合金属涂层冷铁在焙烧和浇注过程中发气现象和耐高温氧化能力最强,实物浇注不发气,效益显著,适用于熔模铸造工艺,并可以实现工业化应用。

关键词:熔模铸造;冷铁;工业化应用引言熔模铸造又称"失蜡铸造",广泛采用蜡质材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方方法,具有尺寸精度高、适用合金广、批量灵活等优点。

随着航空航天事业的告诉发展,熔模铸件结构越来越复杂,壁厚突变和孤立热节造成熔模铸造浇注系统设计越来越困难,如果冷铁能在熔模铸造中进行广泛应用,将大大改善熔模铸件的冶金质量,提升工艺出品率。

1.冷铁的应用冷铁在熔模铸造过程中应用方式主要有两种,一种是将冷铁直接粘附在相应熔模表面,在冷铁上制作定位端,防止型壳制备后冷铁在型壳中脱落,然后将模组与冷铁一同进行型壳制备、焙烧、浇注,这种方式可操作性强,应用的较广泛。

另一种是在型壳焙烧后插入冷铁。