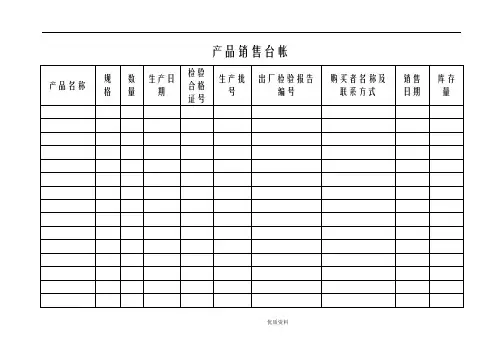

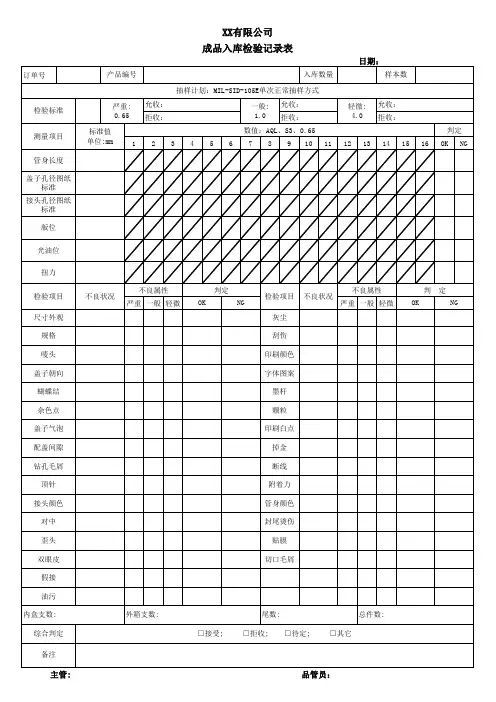

成品入库检验记录表

- 格式:doc

- 大小:84.50 KB

- 文档页数:2

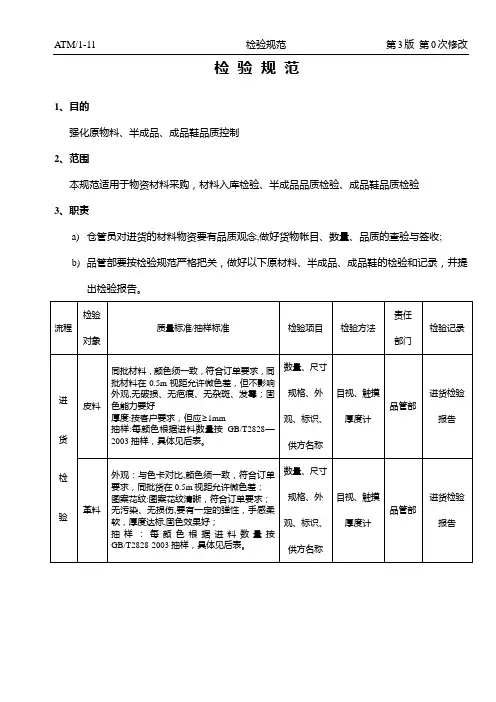

检验规范

1、目的

强化原物料、半成品、成品鞋品质控制

2、范围

本规范适用于物资材料采购,材料入库检验、半成品品质检验、成品鞋品质检验

3、职责

a)仓管员对进货的材料物资要有品质观念,做好货物帐目、数量、品质的查验与签收;

b)品管部要按检验规范严格把关,做好以下原材料、半成品、成品鞋的检验和记录,并提

出检验报告。

1—23

ATM/1-11 检验规范第3版第0次修改

1-25

1-26

根据中华人民共和国国家标准GB/T2828。

1—2003结合本行业的特点,确定我厂的抽样检验执行标准及质量接受限按下表操作:

分发号:

1—27。

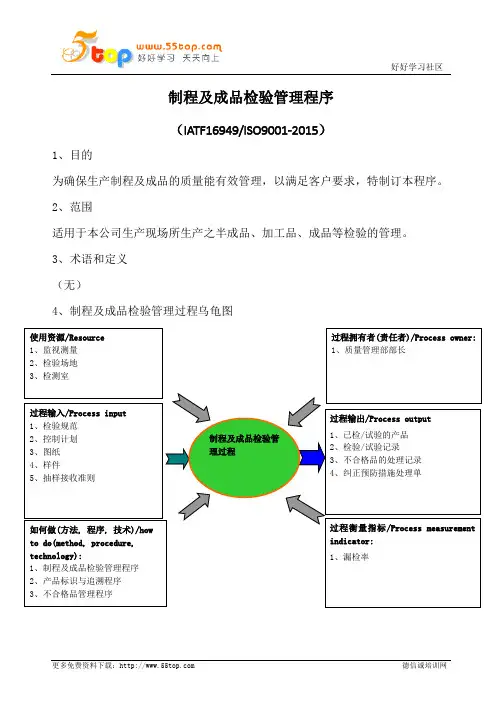

制程及成品检验管理程序(IATF16949/ISO9001-2015)1、目的为确保生产制程及成品的质量能有效管理,以满足客户要求,特制订本程序。

2、范围适用于本公司生产现场所生产之半成品、加工品、成品等检验的管理。

3、术语和定义 (无)4、制程及成品检验管理过程乌龟图制程及成品检验管理过程过程输出/Process output1、已检/试验的产品2、检验/试验记录3、不合格品的处理记录4、纠正预防措施处理单过程输入/Process input 1、检验规范 2、控制计划3、图纸4、样件5、抽样接收准则 过程衡量指标/Process measurement indicator: 1、漏检率如何做(方法, 程序, 技术)/how to do(method, procedure, technology): 1、制程及成品检验管理程序 2、产品标识与追溯程序 3、不合格品管理程序 4.纠正与预防措施程序使用资源/Resource1、监视测量2、检验场地3、检测室过程拥有者(责任者)/Process owner:1、质量管理部部长5、 工作流程和内容编号 作业流程图权责部门/人作业要求 使用表单5.1制造部班/线长 5.1生产前对来料进行确认,确认内容包括:零部件/半成品种类,质量状况,外观,数量等相关信息 5.2制造部5.2.1首件生产时间: a.每日刚开始生产时;b.换机、换人、换产品生产时。

c.修机、异常处理后重新生产时。

5.3制造部5.3.1 自检负责人:线组长/线组长指定的员工 5.3.2首件生产完后依照工艺卡执行首件自检,并按照要求填写自检记录 5.3.3 自检不合格执行《不合格品管理程序》 5.3.4自检合格交与质量管理部进行首件确认5.3.5 质量管理部在首件确认前,制造部不得进行批量生产《自检记录表》5.4质量管理部 5.4.1首件确认人员可包括:巡检员/下线检验员/质量工程师5.4.2首件确认人员胜任要求:对产品故障模式熟悉,对产品的质量要求非常熟悉,了解产品市场故障动态5.4.3质量管理部在执行首件确认后务必按实填写《巡检表》中的首件确认栏5.4.4首件确认合格后通知制造部投入批量生产,并做好《首检合格标签》,在生产线指定区域悬挂首件,当班生产完成,首件随当班产品入库。

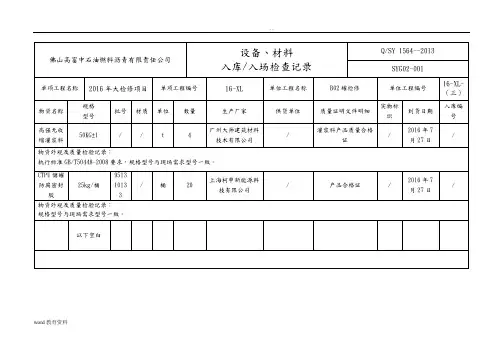

产品入库检验验收制度模版一、目的为了确保产品的质量和合规性,提高入库产品的质量管理水平,保障生产和交付的稳定性和可靠性。

二、适用范围本制度适用于公司所有入库产品的检验验收工作。

三、术语和定义1. 入库产品:指公司采购的物料、半成品和成品。

2. 检验:指根据一定的标准和要求,对入库产品进行外观、尺寸、性能等方面的检查。

3. 验收:指检验合格的产品经过质量管理部门的验收,确认其符合质量要求并可以进行后续使用。

四、责任和权限1. 供应商责任:(1)供应商应确保提供的产品符合公司的要求和标准;(2)供应商应提供产品的相关证明文件,并配合公司的检验工作。

2. 仓库管理员责任:(1)仓库管理员应按照规定的流程和要求进行入库产品的检验和验收;(2)仓库管理员应及时将检验和验收结果记录在相应的文件中,并妥善保存;(3)仓库管理员应拒绝接收未经检验或检验不合格的产品。

3. 质量管理部门责任:(1)质量管理部门应对入库产品的检验结果进行评估和分析,并提出相应的处理意见;(2)质量管理部门应定期对仓库管理员进行培训,提高其检验和验收的能力和水平。

五、工作流程1. 供应商发货前,应提供相应的检验报告和验收证书。

2. 仓库管理员接收货物后,应进行外观、尺寸等方面的检查,确定是否需要进行更详细的检验。

3. 如需进行更详细的检验,仓库管理员应按照相应的检验方案进行检验,并记录检验结果。

4. 检验合格的产品,仓库管理员应将其送交质量管理部门进行验收。

5. 质量管理部门根据验收标准对产品进行验收,并记录验收结果。

6. 验收合格的产品,质量管理部门应签署验收证书,供后续使用。

7. 验收不合格的产品,质量管理部门应发送通知给供应商,并要求其进行改进或替换。

六、记录与报告1. 仓库管理员应将检验和验收结果记录在相应的文件中,并妥善保存;2. 质量管理部门应定期对入库产品的检验和验收情况进行统计和分析,并编制相应的报告;3. 质量管理部门应将验收合格的产品信息报告给相关部门,并标记为可用。

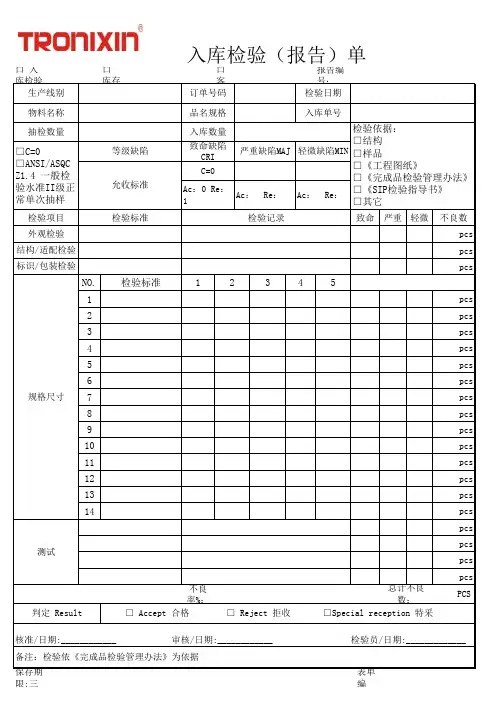

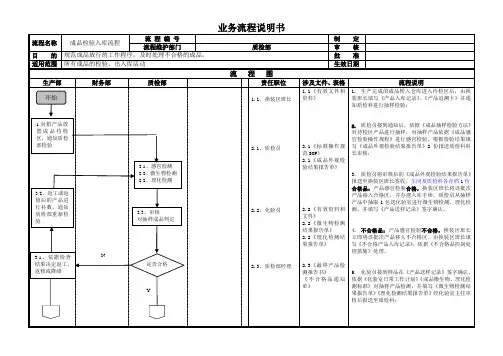

QA成品入库检验作业规范(IATF16949/ISO9001-2015)1.0目的明确QA成品入库检验流程及品质判定标准,保证产品出货质量,确保客户满意。

2.0范围适用于本公司各类型产成品之成品入库检验作业,若本标准与客户标准相抵触时,则依双方约定为准。

3.0参考文件:《正常检查一次抽样方案(GB2828-2013)》、《QA成品品质检验项目及判定标准》、产品资料及调试说明、《工程变更单》、《特采作业办法》、《产品流程单》等。

4.0承认样品对于文字难以叙述清楚或不容易判定合格与否的外观缺点,则以样品、图纸以及说明图片作为检验时判定的依据。

5.0作业程序5.1生产送检5.1.1成品每批次入库前生产部需开出《成品入库送检单》(一式两份,底单生产部保存,原单作为生产部入库的合格证据)连同产品一起报送品管部QA检验。

5.1.2成品送检前必须满足但不限于以下条件:5.1.2.1严格按照该产品工艺流程制作完成。

5.1.2.2产品模块和整机均按对应《产品标准》的要求100%测试通过。

5.1.2.3产品经过生产部专职检验员进行100%之外观检验合格。

5.1.3对于急需出货的物料,生产部必须在送检单上标注“急用”字样.5.2QA抽样检验5.2.1 QA接到送检单后,按送检单所述到生产部抽取检验样本至检验台实施检验.5.2.2抽样前先确认所抽物料规格型号要与送检单一致,对不符合送检单描述的产品或有证据表明不满足上述1.2条文要求条件的QA可拒绝检验,并即时反馈生产部主管确认处理。

5.2.3抽样计划采用GB2828-2013正常检查一次抽样方案,详见《正常检查一次抽样方案(GB2828-2013)》,当出现以下情况时也可采用加严或全检作业:➢技术结构变更后首次交付;➢供应商变更后首次交付;➢屡次发生质量问题。

5.2.4 检验项目:5.2.4.1一般包括产品外观、产品性能、产品包装中的几项或更多内容.5.2.4.2具体检验作业依据品质判定标准(《产品标准》)所规定的项目实施。