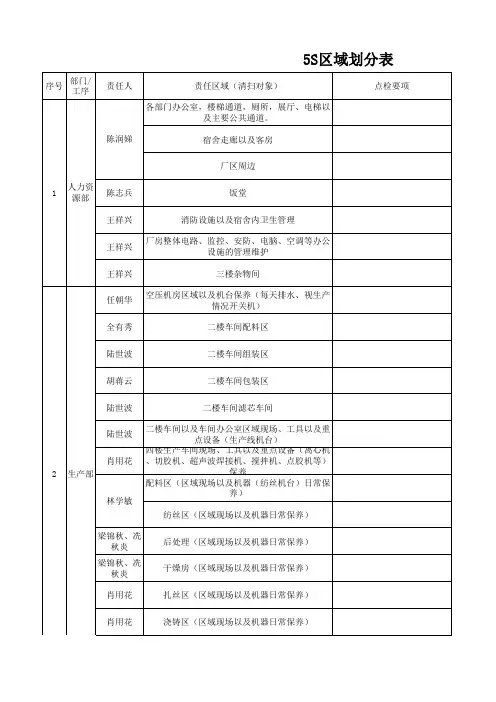

5S区域划分表0508

- 格式:xlsx

- 大小:13.22 KB

- 文档页数:4

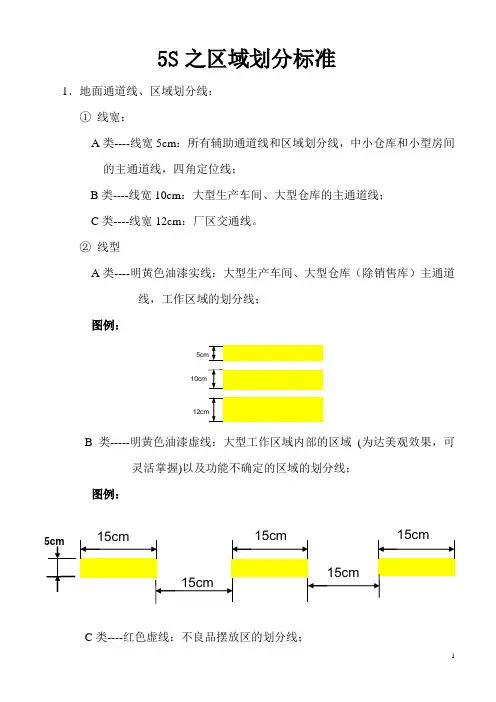

5S之区域划分标准1.地面通道线、区域划分线:①线宽:A类----线宽5cm:所有辅助通道线和区域划分线,中小仓库和小型房间的主通道线,四角定位线;B类----线宽10cm:大型生产车间、大型仓库的主通道线;C类----线宽12cm:厂区交通线。

②线型A类----明黄色油漆实线:大型生产车间、大型仓库(除销售库)主通道线,工作区域的划分线;图例:B类-----明黄色油漆虚线:大型工作区域内部的区域(为达美观效果,可灵活掌握)以及功能不确定的区域的划分线;图例:C类----红色虚线:不良品摆放区的划分线;图例:D 类----明黄色与黑色组成的斜纹斑马线(450):危险区域的禁入警示线,消防通道线,凸起部位(如:路肩石等);图例:E 类----绿色实线:合格品摆放区的划分线和成品仓库的通道线 图例:说明:在所有适宜贴胶带的地面,在能达到相同外观效果的条件下,可用在地面直接贴胶带的方式代替刷油漆。

2.定位线A 类-----设备的定位:所有设备与工作台的定位均用黄色四角定位线,工作台的四角定位线的内空部分注明“工作台”字样;图例:15cm15cm15cm15cm15cm5cm5c m5cm20cm5cmB 类-----不良品区的定位:用红色封闭线; 图例:C 类-----消防器材、油类、化学药品等危险物品的定位:使用红白警示定位线; 图例:D 类----物料码放架与形状规则的常用物品的定位:使用黄色四角定位线;图例:20cm2cm5cmE 类----消防栓、配电柜等禁放物品的开门区域处的定位:使用红白相间的斑马式填充线;说明:红色线宽5cm,空白线宽5cm,45o 倾斜;区域长度与配电箱一致、宽度为门的半径;说明:红色线宽5cm,空白线宽5cm,45o 倾斜;区域长度与消防栓保持一致、宽度30cm左右;手推式灭火器壁挂式灭火器说明:红色、线宽4cm,空白宽6cm,45o 倾斜;区域长度与灭火器的数量一致、宽度30cm左右;F 类----移动式设备的定位(如液压车):使用黄线四周定位线,并标明起动方向;G类----货架的定位:通道非通道H 类----门开闭线:单开门: 双开门:I 类----限高线:3.刷油漆的注意事项因电脑显示效果与实际颜色有一定的偏差,可根据各种颜色(明黄色、天蓝色、大红色、标准绿色)的实际效果调配颜色,但要求与电脑所显示的色样效果接近,且在仓库内部保持一致。

5S区域划分及执行标准一、业务大厅1.执行人员:服务专员。

2.地面:无灰尘、水渍,无烟头、痰迹、废弃物等,无杂物堆放,随时保洁。

3.墙面:无破损、划痕及污物,墙上的展示牌表面完好,安装牢靠,无灰尘,每周定时清洁(周五17:00进行),如发现问题及时向相关部门反映。

4.门窗玻璃:要求完好,表面无灰法及污物,定期清洁(根据公司安排由保洁公司执行)。

5.互动式预检区:剪式举升机台面无尘土、水渍、泥浆、油污,每天进行作动检查;预检用的缓冲泡沫摆放在指定位置(控工板下);控工板表面完好,无灰尘、划痕及污物,控工板上的标识完好,每天上班前进行清扫,随时保洁。

6.互动式接待台:保持桌面清洁,无灰尘、杂物和与工作无关的物品;办公用品及单据摆放整齐有序,摆放位置合理,不得乱扔乱放,私人用品不得摆放在办公桌上;保持计算机主机及显示器外表清洁;保持接待台内部清洁,废纸进垃圾框,不得乱扔乱放,预检用的工具装备及福特四宝摆放在指定位置,每天上班前进行清扫,随时保洁。

二、办公室(业务办公室及服务经理办公室)1.执行人员:办公室工作人员2.地面:无灰尘、水渍,无烟头、痰迹、废弃物等,无杂物堆放,随时保洁。

3.墙面:无破损、划痕、污物及张贴物,每周定时清洁(周五17:00进行),如发现问题及时向相关部门反映。

4.门窗:要求完好,表面无灰法及污物,定期清洁(根据公司安排由保洁公司执行);窗台表面无灰尘,杂物。

5.办公桌:保持桌面清洁,无灰尘、杂物和与工作无关的物品;办公用品及单据摆放整齐有序,摆放位置合理,不得乱扔乱放,私人用品不得摆放在办公桌上;,文件单据分类存入文件夹,文件框内内的文件夹摆放有序;保持计算机主机及显示器外表清洁;废纸进垃圾框,不得乱扔乱放;每天上班前进行清扫,随时保洁。

6.文件柜:摆放整齐,外表及顶部无灰尘;柜内物品分类保管,摆放合理有序;每天整理,随时保洁。

7.座椅:表面无灰尘,无杂物堆放,离人后摆放整齐,随时保洁。

5S责任区域划分一、背景介绍5S是一种管理方法,旨在提高工作场所的效率和组织性。

其中的“责任区域划分”是指将工作场所划分为不同的区域,每个区域由特定的人员负责维护和管理,以确保工作环境的整洁和有序。

本文将详细介绍5S责任区域划分的标准格式及其内容要求。

二、标准格式1. 标题:5S责任区域划分2. 引言:简要介绍5S责任区域划分的背景和目的。

3. 责任区域划分表:按照一定的格式,列出工作场所的各个区域及其对应的责任人员。

4. 责任区域划分说明:对每个区域的责任人员的职责和要求进行详细说明。

5. 责任区域划分流程:描述责任区域划分的具体流程和步骤,包括划分依据、划分方法和划分结果的确认等。

6. 监督与评估:说明如何进行责任区域的监督和评估,以确保责任人员履行其职责。

7. 变更管理:介绍如何处理责任区域划分的变更请求,包括申请、审批和实施等流程。

8. 结论:总结5S责任区域划分的重要性和实施要点。

9. 附录:附上相关的表格、图表和参考资料。

三、责任区域划分内容要求1. 区域划分的合理性:根据工作场所的布局和工作流程,合理划分责任区域,确保每个区域都有特定的责任人员负责维护和管理。

2. 责任人员的明确性:明确每个区域的责任人员,包括其姓名、职位和联系方式,以便其他员工在需要时能够与其联系。

3. 职责和要求的明确性:对每个区域的责任人员的职责和要求进行详细说明,确保其清楚了解自己的工作内容和标准。

4. 流程的规范性:规定责任区域划分的具体流程和步骤,确保划分结果的准确性和可行性。

5. 监督和评估的有效性:建立监督和评估机制,定期检查责任人员是否履行其职责,并及时采取纠正措施。

6. 变更管理的规范性:建立变更管理机制,确保责任区域划分的变更请求经过审批和实施,避免频繁的变更对工作造成不必要的干扰。

四、示例内容(仅供参考)责任区域划分表:区域名称 | 责任人员----------------------办公区域 | 张三生产区域 | 李四仓储区域 | 王五设备区域 | 赵六责任区域划分说明:1. 办公区域:- 职责:保持办公区域的整洁和有序,及时清理垃圾,保证办公用品的摆放规范。

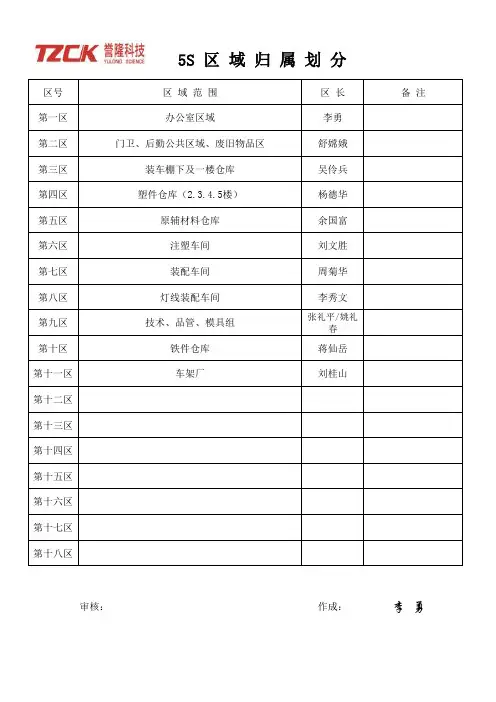

5S 区 域 归 属 划 分

区号区 域 范 围区 长备 注第一区办公室区域李勇

第二区门卫、后勤公共区域、废旧物品区舒嫦娥

第三区装车棚下及一楼仓库吴伶兵

第四区塑件仓库(2.3.4.5楼)杨德华

第五区原辅材料仓库余国富

第六区注塑车间刘文胜

第七区装配车间周菊华

第八区灯线装配车间李秀文

第九区技术、品管、模具组张礼平/姚礼春

第十区铁件仓库蒋仙岳

第十一区车架厂刘桂山

第十二区

第十三区

第十四区

第十五区

第十六区

第十七区

第十八区

审核:作成:李 勇。

5S责任区域划分标题:5S责任区域划分引言概述:在企业的5S管理中,责任区域的划分是非常重要的一环。

通过明确责任区域,可以有效地分工明确,提高工作效率,确保5S管理的顺利实施。

本文将从不同角度介绍5S责任区域的划分。

一、按工作区域划分责任区域1.1 制定明确的工作区域范围:根据企业的实际情况,将工作区域划分为不同的责任区域,明确每个区域的范围和边界。

1.2 指定责任人员:为每个责任区域指定专门的责任人员,负责该区域的5S管理工作,包括清洁、整理、标准化等工作。

1.3 制定责任区域清洁计划:根据责任区域的特点和工作内容,制定相应的清洁计划,明确每个责任人员的具体任务和时间节点。

二、按5S原则划分责任区域2.1 清洁:将责任区域按照清洁的标准划分,确保每个区域都能保持清洁整洁。

2.2 整理:根据整理的原则,将责任区域进行分类整理,确保物品摆放有序。

2.3 清洁、整理、清洁:根据清洁、整理、清洁的循环原则,定期对责任区域进行清洁和整理,保持良好的工作环境。

三、按人员职责划分责任区域3.1 生产人员责任区域:生产人员负责生产区域的5S管理工作,包括设备清洁、生产材料整理等。

3.2 物流人员责任区域:物流人员负责仓库区域的5S管理工作,包括货物摆放、货架整理等。

3.3 行政人员责任区域:行政人员负责办公区域的5S管理工作,包括文件整理、办公用品摆放等。

四、按时间周期划分责任区域4.1 日常责任区域管理:每天对责任区域进行日常清洁和整理,确保工作环境的整洁。

4.2 周期性责任区域管理:每周对责任区域进行深度清洁和整理,确保工作环境的良好状态。

4.3 季度性责任区域管理:每季度对责任区域进行全面检查和评估,及时发现问题并进行改进。

五、按5S评估结果划分责任区域5.1 根据5S评估结果划分责任区域:根据5S评估结果对责任区域进行划分,将工作重点放在评估结果较差的区域。

5.2 制定改进计划:针对评估结果不理想的责任区域,制定改进计划,明确改进目标和措施。

5S 现场区域划分及物品摆放的建议

评估及控制:

1.设定稽查频次(每周一次或两次)

2.评比分数说明(检查各项总计分数如地面不整洁扣五分)

3.总结检讨(班组会议、、、长期工作)

4.奖惩条例(指定奖惩才有针对性并能提高工人对此的注意和动力)

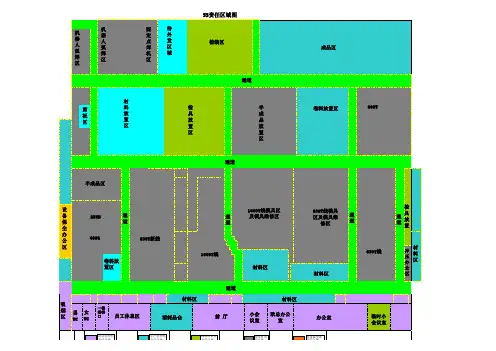

现场设备物品区域划分:

1.现场工作区(固定摆放区)灰色(机床,设备,)

2.成品摆放区绿色(注塑、冲压成品。

模具成品)

3.半成品摆放区蓝色(注塑、冲压半成品,模具半成品)

4.原材料区黄色(注塑、冲压、模具原材料)

5.通道黄色(通道两侧)

6.维修区白色(模具维修区,冲压修模区)

7.检验区红色(注塑、冲压检验台)

8.待处理区红色(注塑、冲压隔离区、有问题不能及时解决的模具)

9.零件、器具、设备摆放区灰色(模具工具器具)

10.废品区红色(冲压废品、注塑废品、模具废品)

11.禁止行走区黄色斑马线(危险区域、等)

更好的完善区域划分能提高工作效率并且可以使部门之间的程序更清晰,比如区域划分完毕执行后,就不会出现祝艳琴所说的模具工人设备使用时找不到而与仓库发生的纠纷。

且明确的划分区域能使公司看起来更正轨,整洁明确。

从而解决脏乱差的工作环境。

使外来形象进一步的提高。