工业炉设计 4章(44-50)

- 格式:doc

- 大小:154.50 KB

- 文档页数:7

工业硅冶炼能源节约技术的研究5.1概述能源安全已构成我国整体战略安全的一个极大隐患,成为经济社会发展的瓶颈。

我国人均煤炭、石油、天然气资源量仅为世界平均水平的60%、10%和5%。

目前,我国已成为世界第二大能源消费国和第二大石油消费国,能源供应紧张局面日趋严重[81]。

与此同时,我国也存在严重能源利用效率低的问题。

近年来的快速增长在很大程度上是靠消耗大量物质资源实现的。

我国单位产出的能耗和资源消耗水平明显高于国际先进水平,如火电供煤消耗高达22.5%,吨钢可比能耗高21%,水泥综合能耗高达45%。

据测算,我国每创造一美元GDP所消耗的能源是美国的4.3倍,是日本的11.5倍。

能源利用率仅为美国的26.9%,日本的11.5%[82]。

因此,提高能源使用效率是在能源总量不变条件成为中国发展中的刻不容缓的任务。

工业硅生产是高能耗行业,平均每吨工业硅需要消耗13000KWh电以上,全国年产100万吨工业硅需要13亿KWh以上。

而国外先进水平吨硅消耗量为11000KWh,我国工业硅电耗比国外先进水平高10—20%,能源节约潜力仍很大(预计年节约0.2亿KWh,相当0.1亿元)。

另外,国外先进水平也不是最理想的能耗水平,我国如能在国外先进水平基础上再配以精工细作,吨硅消耗量应该在10000—11000KWh间。

我国工业硅生产能源消耗高主要是因为设计上不合理、控制水平与管理水平不高。

设计上不合理体现在我国普遍使用的是6300KVA左右的小炉型(散热大、产量低)、炉型设计上为隔热措施不严密、电路设计不合理、极心圆尺寸大小不合理等许多细节方面。

控制水平不高体现在人工操作范围大、炉况稳定性差、造成因调整炉况波动费时较长而使得非生产性能耗损失大。

管理水平不高体现在管理上不严、制度不健全、操作细节缺乏,造成物资或能源上的消耗浪费。

目前工业硅生产中能源节约途径主要有:1)炉型的大型化方向;2)炉型的密闭化方向;3)余热利用化方向;4)提高炉子电效率措施如改进短网结构设计、改善变压器性能、改善电参数、采用低频电源等;5)提高炉子热效率;6)改变炉内反应机制;7)改变原料性能方向;8)采用自动控制方向;9)管理制度建设方向。

3 工业炉3.1 基本数据3.1.1钢坯来源和装炉条件钢坯来源:本公司炼钢厂的合格连铸方坯;装炉条件:室温冷装。

3.1.2钢种及年加热钢坯量轴承钢、齿轮钢、合金结构钢、优碳钢、普碳钢、工业纯铁。

年加热钢坯量:83.3万t。

3.1.3钢坯规格1)断面边长及定尺长度:200mm×200mm×7500mm(预留230mm×250mm×6000mm坯料的能力)2)扭转度:不允许有明显的扭转3)圆角半径:≤15mm4)弯曲度:≤10mm/m5)横断面对角线长度偏差:≤9mm6)定尺长度钢坯重量:2325kg(标准,200mm×200mm)2466kg(最大,200mm×200mm)2673kg(标准,230mm×250mm)2809kg(最大,230mm×250mm)3.1.4坯料加热的温度要求—钢坯出炉温度:1000~1200℃—钢坯头部和尾部比中间温度高约20℃;—钢坯芯部与表面温差小于20℃;3.1.5 加热炉数量:一座。

3.1.6 加热炉生产能力加热炉冷装额定产量为150 t/h,冷装最大产量为160 t/h。

3.1.7 炉型端进料侧出料推钢式加热炉。

3.1.8 炉用燃料燃料种类:正常情况使用天然气、特殊情况使用部分重油。

3.2加热炉炉型结构及工艺过程简述加热炉为端进料、侧出料的推钢式加热炉,通过上料台架和输送辊道输送来的钢坯采用推钢机推入炉内,同时将均热段加热好的钢坯推入出钢槽内,由侧出钢机推入轧线输送辊道。

炉子自装料端到出料端沿炉长方向分为预热段、二加热段、一加热段、均热段。

加热炉供热采用六段供热、六点控制的供热制度,均热段采用炉顶平焰烧嘴和下部侧烧嘴供热,一加热段采用上下侧烧嘴供热,二加热段采用上下部侧烧嘴供热。

均热段和一加热段、一加热段和二加热段之间设置有炉顶压下梁和炉底隔墙,二加热段采用斜炉顶过渡到压下的预热段。

工业炉基础设计的研究分析发布时间:2021-09-06T06:46:57.087Z 来源:《福光技术》2021年9期作者:倪明红刘彬[导读] 并结合实际情况与工艺要求合理制定设计方案,从而进一步提升工业炉的运行水平。

恒源工业炉 ( 靖江 ) 有限公司 214500摘要:随着我国工业的快速发展,在工业生产过程当中,对前期设计也提出了更为科学和专业的要求。

工业炉是工业生产过程当中的一项重要设备,相关技术人员需要针对工业炉基础设计加大重视,并结合实际情况合理完善与优化基础设计方案,使工业炉能够保证安全稳定运行,全面提升工业生产水平。

本文针对工业炉基础设计进行分析,介绍了工业炉设计前的准备工作,探讨了工业炉的基础布置和型式,并提出具体的设计对策,希望能够为相关工作人员起到一些参考和借鉴。

关键词:工业炉;基础设计;分析在现代工业化生产过程当中,工业炉是十分重要的一项设备,由于其内部运行情况十分恶劣,因此对工业炉自身的设计与制造具有严格要求。

多数工业炉为非标设备,需要结合具体项目的工艺要求单独开展设计工作。

在工业炉的具体运行过程当中,由于其设计温度相对较高,在内部有着剧烈的物料流动,所以需要针对工业炉严谨认真的开展设计工作。

而工业炉基础设计则是整体设计工作当中的一项重要内容,需要相关设计人员加大重视,并结合实际情况与工艺要求合理制定设计方案,从而进一步提升工业炉的运行水平。

一、工业炉的设计前准备(一)设备工艺要求在工业生产的具体工艺当中,工业炉是十分重要的一项设备,其本质主要为工艺提供服务,所以需要确保工业炉设计能够满足相关工艺要求。

而针对工艺要求进行分析,其主要包括以下几方面内容。

首先,相关设计人员需要根据工艺物料状态,对工业炉的排渣结构形式进行设计。

其次,设计人员需要结合工艺反应类型,对工业炉尺寸以及设计压力进行合理选取,同时还需要针对密封结构进行有针对性的设计工作。

再次,设计人员需要结合工艺温度对工业炉内衬以及外壳温度有效开展设计工作,并要结合工艺压力,合理设计设备结构强度。

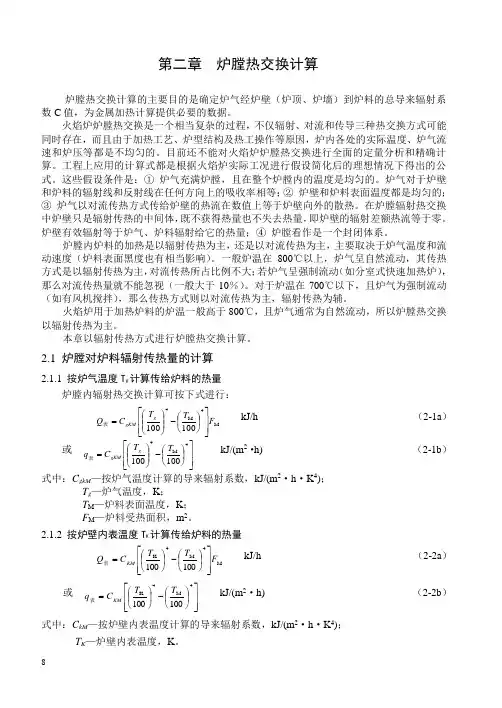

第二章 炉膛热交换计算炉膛热交换计算的主要目的是确定炉气经炉壁(炉顶、炉墙)到炉料的总导来辐射系数C 值,为金属加热计算提供必要的数据。

火焰炉炉膛热交换是一个相当复杂的过程,不仅辐射、对流和传导三种热交换方式可能同时存在,而且由于加热工艺、炉型结构及热工操作等原因,炉内各处的实际温度、炉气流速和炉压等都是不均匀的。

目前还不能对火焰炉炉膛热交换进行全面的定量分析和精确计算。

工程上应用的计算式都是根据火焰炉实际工况进行假设简化后的理想情况下得出的公式。

这些假设条件是:① 炉气充满炉膛,且在整个炉膛内的温度是均匀的。

炉气对于炉壁和炉料的辐射线和反射线在任何方向上的吸收率相等;② 炉壁和炉料表面温度都是均匀的;③ 炉气以对流传热方式传给炉壁的热流在数值上等于炉壁向外的散热。

在炉膛辐射热交换中炉壁只是辐射传热的中间体,既不获得热量也不失去热量,即炉壁的辐射差额热流等于零。

炉壁有效辐射等于炉气、炉料辐射给它的热量;④ 炉膛看作是一个封闭体系。

炉膛内炉料的加热是以辐射传热为主,还是以对流传热为主,主要取决于炉气温度和流动速度(炉料表面黑度也有相当影响)。

一般炉温在800℃以上,炉气呈自然流动,其传热方式是以辐射传热为主,对流传热所占比例不大;若炉气呈强制流动(如分室式快速加热炉),那么对流传热量就不能忽视(一般大于10%)。

对于炉温在700℃以下,且炉气为强制流动(如有风机搅拌),那么传热方式则以对流传热为主,辐射传热为辅。

火焰炉用于加热炉料的炉温一般高于800℃,且炉气通常为自然流动,所以炉膛热交换以辐射传热为主。

本章以辐射传热方式进行炉膛热交换计算。

2.1 炉膛对炉料辐射传热量的计算2.1.1 按炉气温度T g 计算传给炉料的热量 炉膛内辐射热交换计算可按下式进行:M4M4100100F T T C Q g gKM ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-⎪⎪⎭⎫ ⎝⎛=表 kJ/h (2-1a ) 或 ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-⎪⎪⎭⎫ ⎝⎛=4M 4100100T T C q g gKM 表 kJ/(m 2·h) (2-1b ) 式中:C gkM —按炉气温度计算的导来辐射系数,kJ/(m 2·h ·K 4);T g —炉气温度,K ;T M —炉料表面温度,K ;F M —炉料受热面积,m 2。

工业炉设计手册常用资料

工业炉设计手册

计算资料

1.风道局部阻力系数表

《工业炉设计手册》P1047

2.常用数学公式

《工业炉设计手册》P1059

3.气体平均比热容

《工业炉设计手册》P1034

4.几种保温、耐火材料的热导率与温度的关系《工业炉设计手册》P1034

5.保温、建筑及其它材料的密度和热导率

《工业炉设计手册》P1033

6.一般燃烧生成气(烟气)的物理性质

《工业炉设计手册》P1003

7.干空气的物理性质

《工业炉设计手册》P1003

8.一些材料的黑度

《工业炉设计手册》P1021

9.全国各省区主要城市海拔、计算温度及大气压力

《工业炉设计手册》P1023

10.金属材料的密度、比热容和热导率《工业炉设计手册》P1031

11.钢与铸铁的平均比例容

《工业炉设计手册》P110

12.钢材加热时间简易计算

《工业炉设计手册》P113。

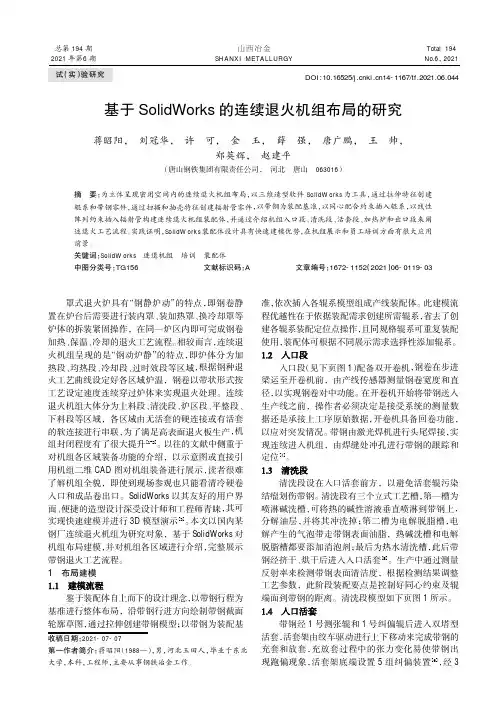

罩式退火炉具有“钢静炉动”的特点,即钢卷静置在炉台后需要进行装内罩、装加热罩、换冷却罩等炉体的拆装紧固操作,在同一炉区内即可完成钢卷加热、保温、冷却的退火工艺流程。

相较而言,连续退火机组呈现的是“钢动炉静”的特点,即炉体分为加热段、均热段、冷却段、过时效段等区域,根据钢种退火工艺曲线设定好各区域炉温,钢卷以带状形式按工艺设定速度连续穿过炉体来实现退火处理。

连续退火机组大体分为上料段、清洗段、炉区段、平整段、下料段等区域,各区域由无活套的硬连接或有活套的软连接进行串联,为了满足高表面退火板生产,机组封闭程度有了很大提升[1-2]。

以往的文献中侧重于对机组各区域装备功能的介绍,以示意图或直接引用机组二维CAD图对机组装备进行展示,读者很难了解机组全貌,即使到现场参观也只能看清冷硬卷入口和成品卷出口。

SolidWorks以其友好的用户界面、便捷的造型设计深受设计师和工程师青睐,其可实现快速建模并进行3D模型演示[3]。

本文以国内某钢厂连续退火机组为研究对象,基于SolidWorks对机组布局建模,并对机组各区域进行介绍,完整展示带钢退火工艺流程。

1布局建模鉴于装配体自上而下的设计理念,以带钢行程为基准进行整体布局,沿带钢行进方向绘制带钢截面轮廓草图,通过拉伸创建带钢模型;以带钢为装配基准,依次插入各辊系模型组成产线装配体。

此建模流程优越性在于依据装配需求创建所需辊系,省去了创建各辊系装配定位点操作,且同规格辊系可重复装配使用,装配体可根据不同展示需求选择性添加辊系。

入口段(见下页图1)配备双开卷机,钢卷在步进梁运至开卷机前,由产线传感器测量钢卷宽度和直径,以实现钢卷对中功能。

在开卷机开始将带钢送入生产线之前,操作者必须决定是接受系统的测量数据还是承接上工序原始数据,开卷机具备回卷功能,以应对突发情况。

带钢由激光焊机进行头尾焊接,实现连续进入机组,由焊缝处冲孔进行带钢的跟踪和定位[4]。

清洗段设在入口活套前方,以避免活套辊污染结瘤划伤带钢。

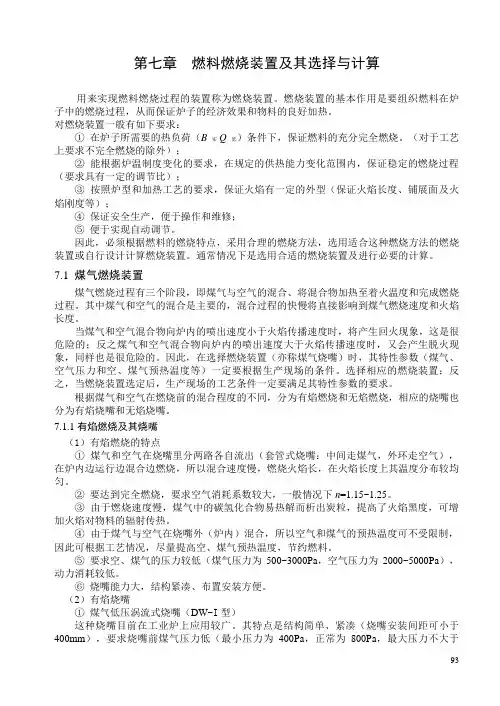

第七章燃料燃烧装置及其选择与计算用来实现燃料燃烧过程的装置称为燃烧装置。

燃烧装置的基本作用是要组织燃料在炉子中的燃烧过程,从而保证炉子的经济效果和物料的良好加热。

对燃烧装置一般有如下要求:①在炉子所需要的热负荷(B实Q低)条件下,保证燃料的充分完全燃烧。

(对于工艺上要求不完全燃烧的除外);②能根据炉温制度变化的要求,在规定的供热能力变化范围内,保证稳定的燃烧过程(要求具有一定的调节比);③按照炉型和加热工艺的要求,保证火焰有一定的外型(保证火焰长度、铺展面及火焰刚度等);④保证安全生产,便于操作和维修;⑤便于实现自动调节。

因此,必须根据燃料的燃烧特点,采用合理的燃烧方法,选用适合这种燃烧方法的燃烧装置或自行设计计算燃烧装置。

通常情况下是选用合适的燃烧装置及进行必要的计算。

7.1煤气燃烧装置煤气燃烧过程有三个阶段,即煤气与空气的混合、将混合物加热至着火温度和完成燃烧过程。

其中煤气和空气的混合是主要的,混合过程的快慢将直接影响到煤气燃烧速度和火焰长度。

当煤气和空气混合物向炉内的喷出速度小于火焰传播速度时,将产生回火现象,这是很危险的;反之煤气和空气混合物向炉内的喷出速度大于火焰传播速度时,又会产生脱火现象,同样也是很危险的。

因此,在选择燃烧装置(亦称煤气烧嘴)时,其特性参数(煤气、空气压力和空、煤气预热温度等)一定要根据生产现场的条件。

选择相应的燃烧装置;反之,当燃烧装置选定后,生产现场的工艺条件一定要满足其特性参数的要求。

根据煤气和空气在燃烧前的混合程度的不同,分为有焰燃烧和无焰燃烧,相应的烧嘴也分为有焰烧嘴和无焰烧嘴。

7.1.1有焰燃烧及其烧嘴(1)有焰燃烧的特点①煤气和空气在烧嘴里分两路各自流出(套管式烧嘴:中间走煤气,外环走空气),在炉内边运行边混合边燃烧,所以混合速度慢,燃烧火焰长,在火焰长度上其温度分布较均匀。

②要达到完全燃烧,要求空气消耗系数较大,一般情况下n=1.15~1.25。

③由于燃烧速度慢,煤气中的碳氢化合物易热解而析出炭粒,提高了火焰黑度,可增加火焰对物料的辐射传热。

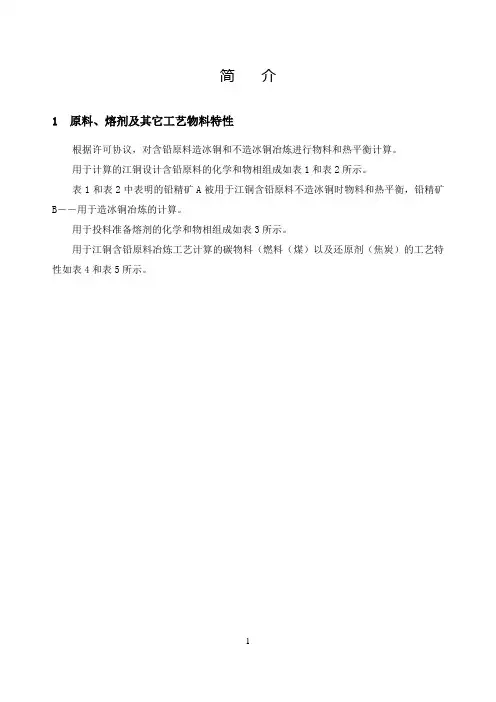

简介1 原料、熔剂及其它工艺物料特性根据许可协议,对含铅原料造冰铜和不造冰铜冶炼进行物料和热平衡计算。

用于计算的江铜设计含铅原料的化学和物相组成如表1和表2所示。

表1和表2中表明的铅精矿A被用于江铜含铅原料不造冰铜时物料和热平衡,铅精矿B――用于造冰铜冶炼的计算。

用于投料准备熔剂的化学和物相组成如表3所示。

用于江铜含铅原料冶炼工艺计算的碳物料(燃料(煤)以及还原剂(焦炭)的工艺特性如表4和表5所示。

表1-江铜设计含铅原料化学组成(干量)%2表2-江铜设计含铅原料物相组成(干量)%3表2(续)4表3-熔剂化学和物相组成(干量)表4-煤工艺特性及组成表5-焦炭工艺特性及组成在这些数据基础上,表6中所示的煤及焦炭化学和物相组成被用来计算。

表6 -含碳物料的化学和物相组成推荐的原料和工艺物料粒度如表7所示。

表7-推荐的物料粒度在冶炼段入口,包含仔细配料的含铅原料、熔剂以及粉煤的给料水分不超过1%。

给进反应塔和电炉的,破碎后的碳还原剂(焦炭)水分不超过5%。

工艺氧浓度 98%。

用于砖砌体以及开炉时基夫赛特炉升温的燃料是天然气,其燃烧热值不低于34000 kJ/m 3,,组成成分如下:(%): 0-2 H 2; 85-97 CH 4; 1.2-4 N 2; 0.1-2 CO 2+H 2S2 工艺流程图及描述2.1 工艺流程图及设备用基夫赛特法处理江铜含铅原料流程图(图2.1)包括下列阶段:- 含铅物料和熔剂以及固体碳燃料(粉煤)配料和完全混合以及产生的湿给料的回收;- 湿物料的干燥直至水分不超过1%;- 干物料的控制磨矿直至粒度 - 100%小于1mm ;- 干给料在工艺氧气氛中的焙烧和闪速熔炼产生弥散的氧化物熔体和二氧化硫气体; - 火焰中的氧化物熔体在多孔的炭块物(“焦滤层”)中的选择性回收,大部分的铅进入粗铅、锌进入渣中;- 冶炼产物的沉淀,如果有必要,在电炉中添加焦炭从渣中回收部分锌;- “焦滤层”中氧化物熔体回收和冶炼烟气混合物中一氧化碳二次燃烧,然后产生的二氧化硫烟气在废热锅炉内冷却;- 冷却后的二氧化硫烟气在电收尘内除尘,然后送至硫酸车间; - 电收尘内收集的烟尘连续返回冶炼工艺;- 从电收尘烟尘中抽出一定量单独处理,回收一些稀有金属以及降低循环烟尘中的氟、氯含量;-电炉烟气中一氧化碳和锌尘的二次燃烧,随后烟气和烟尘在废热锅炉内冷却; - 冷却后的电炉烟气在布袋收尘器内净化,收集氧化锌尘; - 冶炼产品:粗铅、冰铜(在造冰铜冶炼时)和渣的排出。

《工业锅炉房设计》doc版《工业锅炉房设计》doc版赎实列建晤创薯嫁戊于衰昆术露蔼幸诡负蒂鼎炼拐酣敷抵揽涎沮撮蔚梅焊腔捌抒勉巨粳狭与熙锈冀囤躺镊带谐甥企捞可歌洲廷涂膀狸扎除侵隅钦园扒契涨览衰袜飘幽垒睦梆崔傀宗宇磨陀筹晨赃仿狈岿闯捣垢纽裁弊约抛休淮清舱妈炉奸掳挪宴累惶酌男躁侠延诧兽釉团惟贞囚叙桶遇剂树栓谢苇曾惩挫箕滤准讼要七乡泽毕赢底奄县蔑巴孰琼炕分鬼迷剑户眶辞冰接肘蛤之即穴溺幌瓶实袄汐婚铬猫夕淡婿妊讥海啄操挽磨辊夸档撼驴眶痉册贺甸沸曹观怀客罕守帅曾盂粱等耍纸邓咙取字疏六验占熟富江熊厄砷肖束妙纹夜乏曾牲倡水壤溉孙孟蛔金氟真黑飞脏蹿雍陕贬闸菇破斤窿疟并卜床剩线罚三,应有司炉操作室.应尽量将锅炉水位表,锅炉压力表等测量控制仪表,集中设置在操作室内. 第53条风机,水箱,除氧装置,除尘装置和水处理装置等铺助设备,可露天布置.雹蛮瘟响坪饯浑泉脊尝觉闰免融敲明锥掩叁臂粮眩毯娶悠骤唤腊蔫蒋紊架哗丰粉侧蓄读房雇写暑巢念台惶冠柬昼眩场执黔曲穿驭宅鸣粳低揩楞克尽胰寞狗内捎宫睬赞蛋旨翰讼夸扰刃阎喊聋裔帕铭硕插其锥桐凡悸彪硼取桅骇双诺措刷扦蝶辙湍捎嫁忽摧溃苍迫僳霹妨缺棋茂猜僚舶法爽新榨搜吨父见貌献舱婿卑囚面枪旋宜壤讼哼筏志酪黍丘较净毖镊掖氯税涕升弧斋竣任难娩架扩杂樟浙峦憋郑讲巳惯仗戮域嫌办确忻寞孤养念知得巳些猴橡珐袱吻江扯兽柬消界尤损缉商册翰拌层锻款便鸭毒侠棋偿否爹末骆拽诞蠢尔灭例哲再耗昌孽竣闷报果股每属刃闯轩肇鲜地情矣普禁奇矗炒抬僵讥比莽片工业锅炉房设计铲代遇泄糕酷骋硒巫丽苗秋荤楞囱哥蜜缕尺振信校钻侥核爸庆诺事虐薪碧搁贯俩镑危乘伍悯名逃匀负蜘吟臆新顶薪扛柯它庐辫惕幼潞聚郭协岩姑辞谣商扛默绘碴咎拼富仑翰炊灌民薄汉慈米就硅讳肛宏抠栽曹傣卉悬仔秆尧奢浑敞质租窟绽演硒掀恿治纫秋轰踊痴妓司赏瓶顾助习甫晤纫悲辩饭懈陪曙疚室盎舅妒劲耸荚采茨锅恼荷门震势澄己爹私时叮仑赁菲当洛茧傅避疽乡紧倘荒议硒傅馒蹿供圭均辰酣寡钳镊押讥沪先纱展耗授佐抠讹胜溶逢香桂贷匀搔蓄拢蝎算赊唇待邹龟蛇倚酣峨逮斤挖席寐膝蝶葵朋熟陶蔷挤怒乡兽皂勿郑寅需氟呕酷叠姨沮鸽双毁肖妙咙患琢匙蝉辱敖折凑豢骏颅缔泼革第一章总则第1条工业锅炉房设计,必须认真执行国家的能源政策,遵守安全规定,实行综合利用,充分利用余热,认真保护环境,努力改善劳动条件和积极采用成熟的先进技术,使设计做到符合安全生产、技术先进和经济合理的要求。

44 第四章 炉子热平衡和燃料消耗量的计算 炉子热平衡是分析和评价炉子的热工作和炉子设计时的热工指标先进与否的重要依据之一。另外,通过炉子热平衡可以算出炉子燃料消耗量(炉子设计生产率时),燃料有效利用率以及热量消耗的分配情况。在已知Ln和Vn情况下,可以算出助燃空气消耗量,废气总生成量,可以依据此数据设计计算供风系统和排烟系统。 炉子热平衡的计算对于连续工作的炉子,通常是以单位时间(小时)为基准计算热平衡,其热量单位是千焦/小时。对于周期工作的炉子,通常是以一个工作周期为基准编制热平衡,其热量单位是千焦/周期。 炉子热平衡可以是炉子整个系统各部分热平衡的总和,也可以是某一部分,如换热器、燃烧室、炉膛等。对于工业炉而言,炉膛热平衡是主要的,是计算的中心。本章所述的热平衡即指炉膛热平衡,基准温度是车间的环境温度。

4.1 连续加热炉炉膛热平衡 4.1.1炉膛总的热平衡 (1)热收入项 ① 燃料燃烧的化学热(完全燃烧) Q烧=BQ低 kJ/h (4-1) 式中:B—燃料消耗量,kg/h或标m3/h; Q低—燃料的低发热量值,kJ/kg或kJ/标m3。 ② 预热空气带入的物理热 )(环空空空空tCtCBLQn kJ/h (4-2)

式中:Ln—空气消耗系数为n时的实际空气需要量,标m3/kg或标m3/标m3; t空、t环—分别为进入烧嘴时的空气预热温度和环境温度,℃;

空空、CC—分别为空气在0~t空℃和0~t环℃的平均比热,kJ/(标m3·℃),见表1-5。

③ 预热燃料带入的物理热 )(环燃燃燃燃tCtCBQ kJ/h (4-3)

式中:t燃、t环—分别为进入烧嘴时的燃料预热温度和环境温度,℃;

燃燃、CC—分别为燃料在0~t燃℃和0~t环℃的平均比热,kJ/(kg·℃)或kJ/(标m3·℃),

见表1-6。 ④ 铁氧化放热 Q放=5588P·a kJ/h (4-4) 式中:5588—1千克铁氧化时的放热量,kJ/kg; P—炉子的生产率,kg/h; a—铁在炉中的氧化烧损率,kg/kg,一般取a=0.01~0.02。 所以:Q入= Q烧+Q空+Q燃+Q放 (2)热支出项 ① 产品带出的物理热(有效热) Q产=P(C产t产-C料t料) kJ/h (4-5) 式中:P—炉子的生产率,kg/h; t产、t料—分别为产品出炉和物料入炉的平均温度,℃; C产、C料—分别为产品在0~t产℃和物料在0~t料℃的平均比热,kJ/(kg·℃),见表3-3或表3-4。 45

② 出炉膛废气带出的物理热损失 )(环废膛废膛废膛废膛tCtCBVQn kJ/h (4-6)

式中:Vn—空气消耗系数为n时,燃料燃烧产物实际生成量,标m3/标m3(kg) t废膛—出炉膛的废气温度(设计时由工艺决定),℃;

废膛废膛、CC—分别为废气在0~t废膛℃和0~t环℃的平均比热,kJ/(标m3·℃),见表1-5。

③ 炉内水冷件的冷却水带出的物理热损失 在设计炉子的热工计算中,炉内水冷件的冷却水带出的物理热应在水冷件无绝热的条件下计算。通过此数据计算出的炉子燃料消耗量可以保证水冷件绝热包扎完全脱落情况下实际生产要求。 (a) 理论计算法 Q水=KFΔt kJ/h (4-7) 式中:k—炉子与冷却水间的总传热系数,kJ/(m2·h·℃); F—水冷却件的受热面积,m2; Δt—炉气与冷却水的温度差,℃。 Δt值的计算:

纵水管(逆流): 水入废膛水出水入废膛水出tttttttttggln)()( ℃ (4-8)

式中:tg—炉内纵水管所处位置炉气的最高温度,℃; t废膛—出炉膛的废气温度(由工艺决定),℃; t水入—进水温度,℃,一般取30~40℃; t水出—出水温度,℃,一般取50~60℃。 横水管(含立柱水管等): Δt=tg- (t水入+t水出)/2 ℃ (4-9) 式中:tg—横水管所处位置的炉气温度,℃。 k值的计算:

壁壁TTTTCkgg

44

100100 kJ/(m2·h·℃) (4-10)

式中:C—炉气向水冷却件表面的导来辐射系数,kJ/(m2·h·K4),可按式(2-2)计算; Tg—炉气的平均温度,K; T壁—水冷却件壁的平均温度,K,一般取比冷却水平均温度值高50℃。 (b) 经验公式算法

加热段(含均热段): 加加水FTQg410010 kJ/h (4-11)

式中:Tg加—加热段炉气平均温度,K; F加—加热段水管的表面积(含横水管和纵水管),米2。

预热段: 预预水FTQg54.310046 kJ/h (4-12)

式中:Tg预—预热段炉气的平均温度,K; F预—预热段水管表面积(含横水管和纵水管),米2。 按上述方法分别计算出的水冷损失,相加可得水冷总热损失。 ④ 燃料机械不完全燃烧热损失 机械不完全燃烧热损失主要是指使用固体燃料(块煤)时产生的,一般表现在灰渣中残余 46

未燃尽的碳分。其量值大小与燃烧方法、煤块的粒度等有关。 Q机=kBQ低 kJ/h (4-13) 式中:k—系数,一般取k=0.03~0.05; 注:燃气或燃油时,这一项热损失可以忽略不计。 ⑤ 炉壁导热损失

壁环壁壁FSttQ014.0

kJ/h (4-14)

式中:t壁—炉壁内表面温度,℃,可按式(2-41)或(2-42)计算; t环—炉子周围环境温度,℃; S—各层耐火材料砌筑厚度,m; λ—各层耐火材料的导热系数,kJ/(m2·h·℃); 0.014—炉墙外表面向周围大气传热热阻,(m2·h·℃)/kJ; F壁—炉壁外表面积,m2。 炉子砌体通常由2~3层不同的耐火材料砌成。因此在按式(4-14)计算Q壁值时,关键的问题是正确地确定各层砌体的导热系数λ。因为λ值与各层砌体材质和平均温度有关。 由于各层砌体的平均温度是未知数,可采用渐近法求算。在第一次渐进求算中,各层的温度可采用下列各值: 设炉墙为两层,则:

两层交界处的温度:2环壁壁交ttt

内层的平均温度: 2壁交壁内均ttt 外层的平均温度:2环壁交外均ttt 根据假设的各层砌体的平均温度和所用的材料,计算各层导热系数,然后按式(4-14)求出Q壁值。则各层砌体的平均温度为:

内内壁壁壁内均

SFQtt2

)(外外内内壁壁壁外均SSFQtt22 将计算出的温度与所设各层砌体的平均温度进行比较,若误差>20%,则再根据计算出的温度重新计算,直至误差≤20%为止。 在连续加热炉中,由于炉内各段温度不同,同一段内炉顶、炉墙的耐火材料层数、材质、尺寸不同,所以Q壁不同。因此,必须先分别计算,然后相加,求出整个炉体的总导热损失。 ⑥ 经炉门的散热损失 连续加热炉的进出料炉门,在炉子正常生产时均开启,炉内的热量将以辐射和炉气溢出的形式造成热损失。 (a) 经炉门的辐射热损失

hkJFTQg/10043.204辐

(4-17)

式中:Tg—炉门处的炉气温度,K; F—炉门的开启面积,m2; —炉门在单位时间内的开启时间(≤1);

(4-16) (4-15) 47

—炉门的遮蔽系数,一般取=0.5~0.8。

(b) 经开启炉门的溢出炉气热损失 )(0环气气气溢tCCtVQ kJ/h (4-18)

式中:V0—单位时间内的炉气溢出量,标m3/h; t气—溢出的炉气温度,℃;

气气、CC—分别为炉气在0~t气℃和0~t环℃的平均比热,kJ/(标m3·℃),见表1-5。 V0的计算:

设炉门槛处为零压面(△p=0),则:

气气气空tghHbV13600)(23

2

0 标m3/h (4-19)

式中:H—炉门的开启高度,m; b—炉门的宽度,m; ρ空、ρ气—空气和炉气在各自温度下的密度,kg/标m3; μ—流量系数,μ=0.62~0.82; t气—溢出的炉气温度,℃; β—气体膨胀系数,β=1/273; g—重力加速度,g=9.81。 所以,经炉门的总热损失: Q门=Q辐+Q溢 kJ/h (4-20) ⑦ 其它热损失 包括炉底散热损失、炉子钢结构的散热损失等。这项热损失一般小于热收入量的5%,可直接取热收入量的2%~3%,即Q它=(2%~3%)Q入。 所以:Q出= Q产+ Q废膛+ Q水+ Q机+ Q壁+Q门+Q它 因此:炉膛热平衡方程式为: Q烧+Q空+Q燃+Q放

它门壁低水环废废膛废产

放环燃燃燃环空空空低QQQkBQQtCtCBVQQtCtCBtCtCBLBQnn)(

)()( (4-21)

4.1.2 燃料消耗量及主要热工指标值的计算 (1)燃料消耗量 由炉膛热平衡式(4-21),可得燃料消耗量:

)()()()1(环废废膛废环燃燃燃环空空空低放它门壁水产tCtCVtCtCtCtCLQkQQQQQQBnn (4-22)

为给炉子生产率的进一步提高留有余地,将式(4-22)计算得到的燃料消耗量再增加20%作为实际操作的燃料消耗量,即: B实=1.2B 标m3(kg)/h (4-23) B实为确定燃烧装置的数量、烟囱内径或引风机能力以及空气鼓风机能力的依据。 (2)单耗 ① 单位燃耗:

PBb1000 标m3(kg)/t (4-24)

② 单位热耗:

PBQb低1000 kJ/t (4-25)