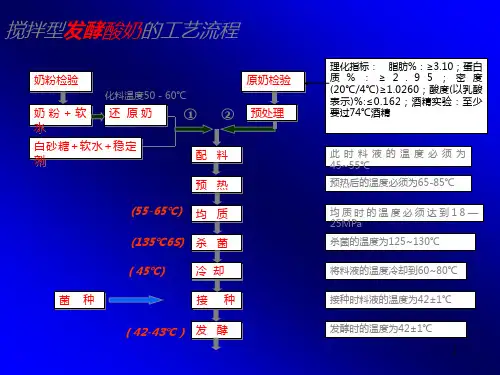

搅拌型酸奶的加工工艺

- 格式:doc

- 大小:845.00 KB

- 文档页数:14

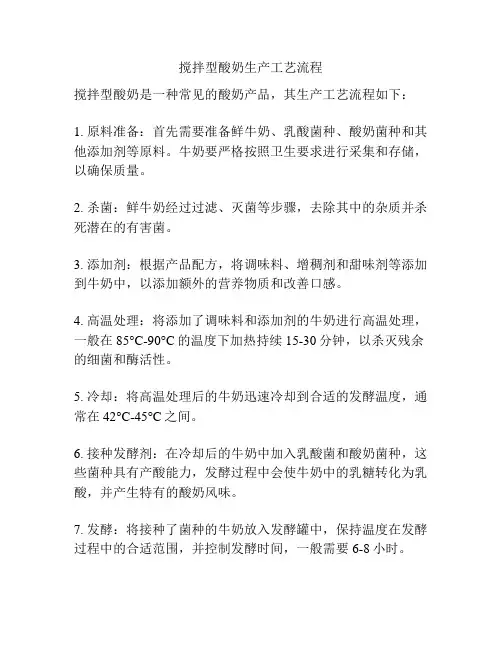

搅拌型酸奶生产工艺流程搅拌型酸奶是一种常见的酸奶产品,其生产工艺流程如下:1. 原料准备:首先需要准备鲜牛奶、乳酸菌种、酸奶菌种和其他添加剂等原料。

牛奶要严格按照卫生要求进行采集和存储,以确保质量。

2. 杀菌:鲜牛奶经过过滤、灭菌等步骤,去除其中的杂质并杀死潜在的有害菌。

3. 添加剂:根据产品配方,将调味料、增稠剂和甜味剂等添加到牛奶中,以添加额外的营养物质和改善口感。

4. 高温处理:将添加了调味料和添加剂的牛奶进行高温处理,一般在85°C-90°C的温度下加热持续15-30分钟,以杀灭残余的细菌和酶活性。

5. 冷却:将高温处理后的牛奶迅速冷却到合适的发酵温度,通常在42°C-45°C之间。

6. 接种发酵剂:在冷却后的牛奶中加入乳酸菌和酸奶菌种,这些菌种具有产酸能力,发酵过程中会使牛奶中的乳糖转化为乳酸,并产生特有的酸奶风味。

7. 发酵:将接种了菌种的牛奶放入发酵罐中,保持温度在发酵过程中的合适范围,并控制发酵时间,一般需要6-8小时。

8. 搅拌:发酵结束后的酸奶需要进行搅拌,以均匀分配其中的乳酸和沉淀物,同时也可添加果汁、果粒等进一步改善产品口感。

9. 调整口感:可根据需要调整酸奶的甜度、酸度、浓稠度等,以符合消费者的口味偏好。

10. 包装:将调整好口感的酸奶进行灌装,采用密封包装以保持酸奶的新鲜度和品质。

11. 质检:对包装好的酸奶进行质量检测,包括菌落总数、酸奶菌活性、营养成分等,以确保产品符合相关标准和要求。

以上就是搅拌型酸奶的生产工艺流程,每个步骤都需要严格控制时间、温度和卫生条件,以保证最终产品的质量和食品安全。

同时,随着消费者对酸奶品质的要求不断提高,制造商也在不断改进工艺流程,以生产更优质的酸奶产品。

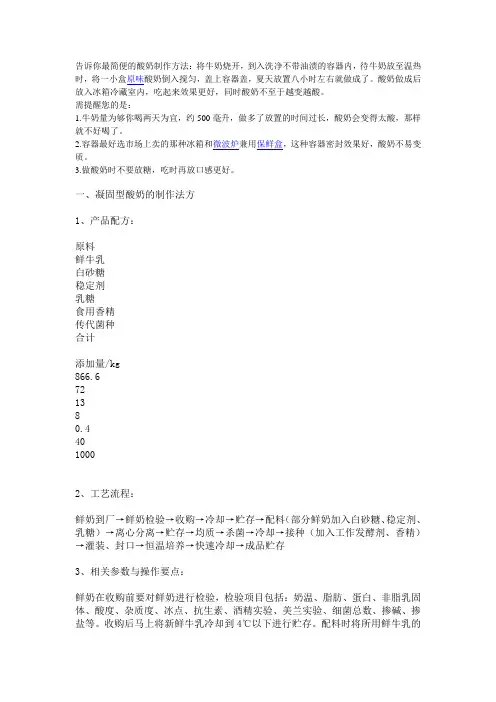

告诉你最简便的酸奶制作方法:将牛奶烧开,到入洗净不带油渍的容器内,待牛奶放至温热时,将一小盒原味酸奶倒入搅匀,盖上容器盖,夏天放置八小时左右就做成了。

酸奶做成后放入冰箱冷藏室内,吃起来效果更好,同时酸奶不至于越变越酸。

需提醒您的是:1.牛奶量为够你喝两天为宜,约500毫升,做多了放置的时间过长,酸奶会变得太酸,那样就不好喝了。

2.容器最好选市场上卖的那种冰箱和微波炉兼用保鲜盒,这种容器密封效果好,酸奶不易变质。

3.做酸奶时不要放糖,吃时再放口感更好。

一、凝固型酸奶的制作法方1、产品配方:原料鲜牛乳白砂糖稳定剂乳糖食用香精传代菌种合计添加量/kg866.6721380.44010002、工艺流程:鲜奶到厂→鲜奶检验→收购→冷却→贮存→配料(部分鲜奶加入白砂糖、稳定剂、乳糖)→离心分离→贮存→均质→杀菌→冷却→接种(加入工作发酵剂、香精)→灌装、封口→恒温培养→快速冷却→成品贮存3、相关参数与操作要点:鲜奶在收购前要对鲜奶进行检验,检验项目包括:奶温、脂肪、蛋白、非脂乳固体、酸度、杂质度、冰点、抗生素、酒精实验、美兰实验、细菌总数、掺碱、掺盐等。

收购后马上将新鲜牛乳冷却到4℃以下进行贮存。

配料时将所用鲜牛乳的三分之一加热到40~45℃后将白砂糖、稳定剂、乳糖加入到干粉混料机或者是高速乳化罐中进行混料时间大约是二十分钟。

混完料将混合物料打到配料罐中与剩余的鲜牛乳进行混和。

混合大约五分钟将物料打进离心分离机对乳中的糖的杂质进行分离。

经过分离混和物料即可进行杀菌,杀菌的温度在90~95℃5min。

将杀完菌的物料打到发酵罐(注意排尽发酵罐和管道里的水)。

进入发酵的物料温度控制在42~44℃,然后加入发酵菌种(现在很多工厂也在用直投式的菌种只要把以上传代菌种是奶量加入鲜牛乳中就行了)。

把菌种加入到发罐中搅拌五分钟,即可进行灌装了,把灌装好的物料推进恒温发酵室进行发酵。

恒温发酵室的温度控制在42~44℃发酵3~4小时,发酵的终点酸度为70~75°T。

搅拌型酸奶的生产工艺搅拌型酸奶是一种膳食营养丰富的乳制品,通常是由牛奶经过杀菌、发酵、搅拌等一系列工艺加工而成。

搅拌型酸奶生产工艺复杂,需要仔细的控制每一步的操作,以确保酸奶的质量。

1.原料选择:选用新鲜、无污染、无沉淀物的优质鲜牛奶作为生产原料。

2.杀菌处理:将原料鲜奶进行高温杀菌处理,通常温度为85-95℃,时间为15-30分钟,以杀灭牛奶中的细菌和病毒。

3.冷却和储藏:将杀菌后的牛奶迅速降温到37-42℃,存放在储奶罐中。

此时的牛奶为待发酵的牛奶。

4.添加菌种:在待发酵的牛奶中加入适量的乳酸菌,如嗜酸乳杆菌和酸奶杆菌等,完成发酵过程。

5.发酵和 pH 值调节:发酵温度一般控制在37-43℃之间,持续时间为4-8小时。

在发酵过程中,通过调节 pH 值,创造出最佳的生长条件,促进乳酸菌的繁殖和乳酸的生成。

6.搅拌和冷却:发酵完成后,将发酵好的酸奶进行搅拌,搅拌的时间和速度需要根据酸奶的含量和桶容量来确定。

随后将搅拌好的酸奶迅速降温,通常冷却时间为1-2小时,以防止剩余的乳酸继续发酵和均匀分布乳脂。

7.装罐和包装:将搅拌好的酸奶装入预先消毒过的罐内,随后进行密封、包装和标签贴附等工作,完成最后的产品包装。

1.在杀菌和发酵中,保持恰当的温度和时间十分重要,这决定了酸奶的口感和质量。

2.掌握 pH 值的调节和控制,可以有效地促进乳酸菌的繁殖和乳酸的生成。

3.在搅拌和冷却之前,需要彻底清洗和消毒设备和容器,以防止杂质和细菌的污染。

4.在酸奶的调制和包装过程中,卫生和食品安全是至关重要的,要保证过程中没有任何污染物和细菌的存在。

5.酸奶生产过程中,需要在每一步关键节点检测和监测产品质量,确保生产符合标准和要求。

总之,搅拌型酸奶生产工艺需要高度的技术水平和严格的操作规程,才能保证产品的质量和安全。

随着消费者对酸奶健康营养的需求不断增加,搅拌型酸奶生产工艺也将继续发展和完善。

ANYANG INSTITUTE OF TECHNOLOGY酶水解法低乳糖牛乳的生产系(院)名称:生物与食品工程学院专业班级: 07食品质量与安全(1)班学生姓名:杨帅施芳芳张燕燕寇正威指导教师姓名:杜磊指导教师职称:讲师2010年 5月目录引言 (1)1.低乳糖牛奶介绍 (1)2.低乳糖牛奶的加工工艺及操作要点 (2)2.1牛奶的验收 (2)2.1.1感官检验 (2)2.1.2酒精试验和滴定酸度 (2)2.1.3抗菌素残留检验 (3)2.2离心净乳 (3)2.3标准化 (4)2.4巴氏杀菌 (4)2.5加酶水解 (4)2.5.1酶水解法概述 (4)2.5.2乳糖酶添加量的确定 (4)2.5.3酶解温度时间的确定 (5)2.6均质 (5)2.7超高温杀菌 (6)2.8冷却降温 (6)2.9低乳糖牛奶水解率的测定 (6)2.9.1未酶解牛奶样品的处理及测定 (6)2.9.2酶解后牛奶中醛糖含量的测定 (6)2.9.3低乳糖牛奶水解率的计算 (7)3.总结 (7)参考资料 (8)酶水解法低乳糖牛乳的生产专业班级:07食品质量与安全(1)班学生姓名:杨帅施芳芳张燕燕寇正威指导教师:杜磊职称:讲师摘要世界上相当一部分人有乳糖不耐症,因此生产低乳糖牛乳满足不同人群的营养需求。

本文以新鲜的牛乳为原料,采用酶水解法降低牛乳中乳糖含量,生产水解率在70%~80%间的低乳糖牛乳。

通过阐述不仅使人们整体了解酶水解法低乳糖的生产,而且能够把握各个加工要点。

摘要太少关键词:加工工艺低乳糖牛乳酶水解乳糖水解率引言牛奶是迄今为止人们从自然界中所能够获得的最接近完美的一种食物,它不仅能够给人们提供身体及大脑生长发育所需要的优质的动物蛋白质、乳脂肪和维生素等,而且还是人体补钙的最佳选择。

牛奶是一种营养最全面、最容易消化吸收的天然食品,随着人们生活水平的不断提高,饮用牛奶已不再是婴幼儿及体弱者的专有食品,越来越多的人开始喝牛奶。

搅拌型酸奶的生产工艺

搅拌型酸奶是一种通过在酸奶中添加果汁、水果、糖等辅料,并进行搅拌混合的制作工艺。

下面介绍搅拌型酸奶的生产工艺。

首先,准备原料。

原料包括酸奶糊、果汁、水果、糖和其他辅料。

酸奶糊由牛奶经过均质、发酵等一系列工艺制成,以保证其质量和口感。

果汁也需要经过浓缩、过滤等处理,以去除杂质和浓缩果汁的味道。

其次,进行混合。

在一个大的混合容器中,将酸奶糊倒入,然后加入适量的果汁、水果、糖和其他辅料。

辅料的种类和用量可以根据市场需求和产品口味进行调整。

将这些材料充分混合,并确保混合均匀。

然后,进行杀菌处理。

将混合好的酸奶混合物加热到一定温度进行杀菌处理。

杀菌温度通常在85°C到95°C之间,保持一

定时间,以确保酸奶中的细菌被杀灭。

杀菌处理还可以延长酸奶的保质期,并提高产品的安全性。

接下来,进行冷却。

将杀菌处理后的酸奶混合物冷却到适宜的温度。

冷却的目的是为了阻止细菌的再生和生长,同时也可以提高产品的口感和口感。

最后,进行包装和贮存。

将冷却后的酸奶混合物倒入包装容器中,进行密封,并进行贮存。

常见的包装形式有塑料瓶、铝箔袋等。

贮存条件需要注意温度和湿度,以保持产品的新鲜和质量。

总之,搅拌型酸奶的生产工艺包括原料准备、混合、杀菌、冷却和包装贮存等环节。

生产工艺的每一个步骤都需要严格控制,以确保产品质量和安全。

搅拌型酸奶因其口感细腻、多样化的口味而受到消费者的喜爱,并成为市场上的热门产品。

搅拌型酸奶的工艺流程搅拌型酸奶是一种常见的乳制品,其制作过程主要分为牛乳处理、发酵、加糖、加调味料、搅拌、包装等多个步骤。

下面将详细介绍搅拌型酸奶的工艺流程。

1. 牛乳处理:首先,将新鲜的牛乳传送到乳品生产车间后,先进行初步的处理。

这一步通常包括杀菌、脱脂和去除乳糖等处理。

通过高温杀菌,可以有效杀死牛乳中的细菌,延长产品的保质期。

2. 发酵:经过初步处理的牛乳接下来被输送到发酵罐中,加入适量的发酵菌。

发酵菌通常包括乳酸菌和乳酸链球菌等。

在恰当的温度(一般为35-45摄氏度)和时间(6-8小时)下,发酵菌会利用牛乳中的乳糖转化成乳酸,从而使牛乳的酸度增加。

3. 加糖:经过发酵的牛乳由于乳酸的产生酸味增加,有些人可能觉得酸奶的味道过于酸涩。

因此,在搅拌之前,需要根据消费者的口味需求,向酸奶中适量添加糖或者其他甜味剂,调节其甜度。

4. 加调味料:搅拌型酸奶的另一特点是丰富的口感和多样的口味。

为了增加产品的可口性和竞争力,生产商通常会添加各种水果浆、果粒、坚果、巧克力碎片等颗粒状或糊状的调味料。

这些调味料会在搅拌过程中均匀分布在酸奶中,提升口感和观感。

5. 搅拌:添加了糖和调味料的牛乳被输送到搅拌机中进行混合。

搅拌机会将牛乳充分搅拌均匀,使得糖和调味料均匀分布在酸奶中,并且会去除其中的气泡,使得酸奶在口感上更加细腻。

6. 包装:混合搅拌后的酸奶被输送到自动灌装机上。

根据不同的包装要求,酸奶可以装在塑料杯、玻璃瓶或者纸盒中。

包装过程中,酸奶通常会通过加热或冷却来达到适宜的温度,然后进行密封。

密封后,酸奶被标记上生产日期、保质期和其他相关标识,并送往冷却室等地方进行贮存。

总结:搅拌型酸奶的工艺流程主要包括牛乳处理、发酵、加糖、加调味料、搅拌和包装等多个步骤。

通过这些流程,原本的牛乳经过发酵、调味、搅拌和包装等处理,最终成为了一种口感细腻、味道丰富的乳制品。

椰汁共发酵搅拌型酸奶生产工艺研究陈珍陈链铠冯学森(华南农业大学食品学院广州 510642)摘要:本文对对搅拌型椰汁共发酵酸奶的制作工艺进行了研究,以单因素实验和正交实验的方法分别确定酸乳主配料和稳定剂复配配方的零水平后,再通过正交实验确定所有因素对感官评分、酸度和持水力的影响,并对椰汁共发酵酸奶的整体配方进行了优化。

结果表明,其最佳配方为奶粉量11%,含糖量10%,椰子水添加量10%,接种量5%,低甲氧基果胶0.1%、变性淀粉0.1%、PGA添加量0.1%。

关键词:酸奶搅拌型椰汁稳定剂1 前言酸奶是一种有益于人体健康的保健食品,具有极高的营养价值。

酸奶发酵过程中产生大量乳酸菌。

乳酸菌和其代谢产物在抑制致突变物的同时,会对机体起抗癌保护作用。

乳酸菌能够改善,调节宿主肠道内微生物菌群的平衡,促进宿主的健康,抑制病原微生物在宿主肠道中存活和生长,起到屏障作用。

消除乳糖不耐症,减轻和抑制肠道腹泻,增加机体免疫功能,降低胆固醇水平,抑制肿瘤细胞的形成圈。

乳酸菌和益生菌除了抗突变和抗癌作用外,一般认为还有改善乳糖的吸收、减少婴儿或成人的腹泻、增强机体的免疫力、提高对病原菌的抑制能力、降低血液中胆固醇含量、合成叶酸及B族维生素、促进矿物质吸收,减少儿童湿疹过敏和遗传性过敏、抑制幽门杆菌、预防龋齿、阴道炎症和外科手术感染等【1】。

椰子为棕搁科椰子属植物,是热带地区主要油料作物,椰子水是椰子坚果腔内的液体胚乳,是一种营养丰富的天然饮料。

椰子水解渴、爽口,具有独特的风味,其维生素含量非常丰富,椰子水中的氨基酸种类高达17种,还含有钾、磷、硫、钙、钠等多种矿物质元素,不仅味道鲜美,营养丰富,而且还具有医药价值。

它可代替盐水、葡萄糖液做静脉注入,在严重腹泻、呕吐的情况下服用可抗脱水,又能增加肾的血液循环,有利尿作用。

据《本草纲目》记载,椰子汁能止血,治霍乱,疗梅毒,祛署解渴,并对充血性心力衰竭和水肿的治疗有一定的辅助作用,同时还有助于消除由天花、水痘和麻疹等引起的疤痕。

实验6 酸乳的制作一、实验目的1. 学习并掌握酸奶发酵剂的制备方法。

2. 学习并掌握酸奶制作的基本原理和方法。

二、实验原理酸奶是以牛奶等为原料,经乳酸菌发酵而成的一种具有较高营养价值和特殊风味的发酵乳制品,是具有一定保健作用的食品。

其基本原理是通过乳酸菌发酵牛奶中的乳糖产生乳酸,乳酸使牛奶中酪蛋白(约占全乳的2.9%,占乳蛋白的85%)变性凝固而使整个奶液呈凝乳状态。

同时,通过发酵还可形成酸奶特有的香味和风味(与形成乙醛、丁二酮等有关)。

按凝固状态可将酸奶分为凝固型酸奶和搅拌型酸奶,二者基本工艺过程相似,本实验主要学习凝固型酸奶的制作方法。

三、实验试剂与仪器1. 材料:一般选用保加利亚乳杆菌(Lactobacillus bulgaricus)和嗜热链球菌(Strep.tococcus thermophilus)。

也有使用嗜酸乳杆菌(L.acidophilus)和双歧乳杆菌如两歧双歧乳杆菌(Bifidobacterium bifidum)的。

目前虽然有人认为它们保健作用更好,但由于不易培养和有特殊异味,尚未全面推广使用。

本实验使用前两种菌以1 : 1比例混合接种。

2. 培养基:(1)菌种活化及扩大用培养基:10%脱脂乳液,pH自然。

(2)发酵培养基:12%~13%全脂乳液加适当比例(如8%)的白砂糖,pH自然。

3. 实验仪器:试管、烧杯、三角瓶、无菌吸管、酸奶瓶、温度计、玻璃棒、酒精灯、电炉、打浆机或均质机。

四、实验步骤(一)凝固型酸奶制作在添加生产发酵剂后立即进行包装,并在包装容器中发酵而成,成品呈凝乳状。

1. 工艺流程蔗糖、脱脂奶粉↓原料鲜奶--→净化--→脂肪含量标准化--→配料--→过滤--→预热--→均质--→杀菌--→冷却--→接种--→分装--→发酵--→冷却--→后熟。

2. 操作步骤(1)牛奶瓶消毒:将牛奶瓶在不锈钢锅里用沸水煮15分钟。

(2)牛乳的净化:利用特别设计的离心机,除去牛乳中的白血球和其他肉眼可见异物。

ANYANG INSTITUTE OF TECHNOLOGY 搅拌型酸奶的加工工艺系(院)名称:生物与食品工程学院专业班级:07食品质量与安全专业2班学生姓名:邝敏杰(01)赵建伟(08)杨继红(21)魏送送(26)姜宏贵(49)蔡艳梅(58)指导教师姓名:杜磊指导教师职称:讲师2010 年 5 月目录1.酸奶工艺流程 (2)2.原料奶及其处理 (2)2.12.1.1原料奶的感官指标 (2)2.1.2理化指标 (3)2.1.3细菌指标 (3)2.1.4抗生素残留 (3)2.2标准化 (4)2.3均质 (4)2.4杀菌和冷却 (4)3.发酵 (5)3.1发酵剂的制备 (5)3.2发酵过程 (5)3.2.1接种发酵剂 (6)3.2.2发酵 (6)3.2.3发酵时间的掌握 (6)4.破乳 (6)5.冷却 (6)6.成品检验 (6)7.灌装与贮运 (7)7.1酸奶的包装 (7)7.1.2酸奶的包装特点 (7)7.2.1灌装方法 (8)7.2.2灌装注意事项 (8)7.2.3灌装设备 (8)7.3成品贮藏 (8)7.4运输 (8)致谢 (9)参考文献 (10)搅拌型酸奶的加工工艺专业班级:07食品质量与安全专业(2)班学生姓名:邝敏杰赵建伟杨继红魏送送姜宏贵蔡艳梅指导教师:杜磊职称:讲师摘要本文主要介绍了搅拌型酸奶的加工工艺,包括原料奶的处理、发酵破乳、冷却、成品检验、灌装与成品的贮存等。

摘要太少关键词:搅拌发酵引言酸奶是以乳为原料(或加入蔗糖),杀菌后经乳酸发酵而制成,且具有细腻的凝块和特别芳香风味的乳制品,也叫酸凝乳或酸牛奶,是发酵乳制品中最重要的一种[1]。

搅拌型酸奶是在凝固性酸奶基础上发展起来的一种酸奶制品,在加工工艺上具有以下特点:经过处理的原料乳接种发酵剂之后,先在发酵罐中发酵至凝乳,再降温搅拌破乳、冷却、分装到销售用小容器中。

入库冷藏后熟,即为成品。

因为这类产品经过搅拌,成了粥糊状,口感细腻顺滑,似奶油,而且还可调制成各种不同风味的产品,近几年得到了广大消费者的青睐,市场销量也不断攀升[2]。

酸奶还具有保健作用,主要体现在:(1)对胃肠道菌群的调节作用;(2)增强乳营养成分的吸收;(3)提高矿物质的吸收;(4)对机体免疫系统的促进;(5)对肿瘤的抑制作用,乳酸菌参加或干扰肿瘤细胞物质的代谢途径;(6)发酵乳还具有降解胆固醇作用,控制内毒素,延缓机体衰老,抗辐射等保健作用;(7)不含或微含乳糖,对因缺乏乳糖酶而对牛奶过敏的人群更有益处[3]。

酸奶营养丰富、食用方便、风味独特。

也正是由于其营养丰富,所以酸奶也是微生物生长繁殖的良好培养基,在货架期内存在着一系列问题。

如易腐败、保存期短等[4]。

1.酸奶工艺流程[2]原料奶↓加热至40℃标准化脂肪含量0.5%~3.5%非脂乳固体含量8.5%~12.5%[5]↓加热至50~60℃配料←白砂糖、淀粉↓均质温度55~65℃压力10~25MPa↓杀菌90℃,10min↓冷却42~44℃↓接种←菌种↓保温发酵42~45℃,3~4h[5]↓破乳↓冷却至15~20℃→灌装→入库冷藏2~6℃2.原料奶及其处理2.1原料奶的要求要求原料奶滴定酸度不得超过18°T。

非脂为8.5% 以上,脂肪为2.80%~3.20% 不得含有任何搀假物。

酒精实验:75% 的中性乙醇(10~15℃)与等量牛乳混合,5 s 内无变化[4]。

加工酸奶的原料要求感官指标合格,相对密度、脂肪和全乳固体符合一级品要求,酸度、细菌总数等符合特级品要求,汞含量≤0.01mg/Kg,不得含有抗生素[6]。

2.1.1原料奶的感官指标正常牛乳应为乳白色或微带黄色,不得含有肉眼可见的异物,不得有红色、绿色或其他异色。

不能有苦、咸、涩的滋味和饲料、青贮、霉等其他异常气味。

2.1.2理化指标[7]理化指标只有合格指标,不再分级,见表1。

表 1项目指标脂肪,%≥3.10蛋白质,%≥2.95密度(20℃/4℃) ≥1.0280酸度(以乳酸表示),%≤0.162杂质度,ppm ≤4汞, ppm ≤0.01六六六、滴滴涕,ppm ≤0.12.1.3细菌指标[7]牛乳细菌指标计有下列两个,每个均可采用。

采用平皿细菌总数计算法,按表2每毫升内细菌总数分级指标进行评级;采用美蓝还原褪色法按表8美蓝褪色时间分级指标进行评级。

两者只许采用一个,不能重复。

具体分级详见表2、表3。

表 2 少表头分级,级平皿细菌总数分级指标,万个/mlⅠ≤50Ⅱ≤100Ⅲ≤200Ⅳ≤400表 3分级,级美蓝褪色时间分级指标Ⅰ≥4hⅡ≥2.5hⅢ≥1.5hⅣ≥40min2.1.4抗生素残留原料奶中抗生素及氯的残留会抑制乳酸菌的生长、发育,因此抗生素及氯在原料奶中不得检出否则就无法发酵成酸奶。

2.2标准化[8]根据FAO/WHO准则,牛乳的脂肪和固形物含量通常要标准化。

基本原则如下:脂肪酸奶的含脂率范围可以在0-10%的范围内,而0.5-3.5%的含脂率是最常见的,根据FAO/WHO 的要求,可把酸奶分成以下几点,见表 4:表4 酸奶分成表头不对项目指标酸奶最小含脂率3%部分脱脂酸奶最大含脂率<3%最小含脂率>0.5%脱脂酸奶最大含脂率0.5%干物质含量(DM)根据FAO/WHO标准,最小非脂乳固体含量为8.2%,总干物质的增加,尤其是蛋白质和乳清蛋白比例的增加,将使酸奶凝固得更结实,乳清也不容易析出。

对DM 的标准化最常用的方法是:蒸发(经常蒸发掉占牛奶体积的10-20% 水分);添加脱脂奶粉,通常为3% 以上;添加炼乳;添加脱脂奶的超滤剩余物。

2.3均质均质的作用是将脂肪球的平均直径降低到2μm以下,在均质阀心和出口间的空间所产生的高速作用以及通过均质阀心的泵送通道所产生的强剪切作用,这两个作用使均质有助于混合各种干的乳成分[9]。

通过均质可以使乳脂肪均匀一致地分散在乳中,防止脂肪上浮。

一般选用的均质温度为55~65℃,压力为10~25MPa[6]。

若温度降低后再均质,不仅降低了均质效果,而且有时会使脂肪球形成奶油粒[10]。

2.4杀菌和冷却[1]经均质后的原料乳继续升温至95气,保温3 min~5 min后,使其冷却到41℃~43℃。

杀菌的目的是:①杀灭原料基液中所有的致病菌和大多数杂菌,以保证食用安全;②为发酵剂(乳酸菌)创造一个杂菌少,有利于生长繁殖的外部条件;③提高乳中蛋白质与水的亲和力。

3.发酵3.1发酵剂的制备[1]发酵剂是一种能促进乳的酸化过程,含有高浓度乳酸菌的产品[11]。

发酵剂的质量是关系到酸奶质量好坏的关键。

发酵剂的制备,通常分乳酸菌纯培养物、母发酵剂和生产发酵剂3个阶段。

(1)发酵剂所用菌种的选择乳酸菌的混合发酵剂,多以乳酸链球菌或嗜热链球菌与干酪杆菌或保加利亚杆菌混合,其组合方式随产品的种类而异,混合的目的就是利用菌种间的共生作用,相互得益。

(2)调制发酵剂所具备的条件①培养基的选择。

用作培养基的原料乳必须新鲜、优质。

乳房炎乳、细菌污染乳以及其他各种异常乳,都不得用作培养基。

②培养基的制备。

调制工作发酵剂的培养基,应在90℃60 min或100℃30 min~60 min的情况下杀菌。

高温灭菌或保温式灭菌,易使牛乳褐变和产生蒸煮味。

③接种量。

接种量随培养基的数量和菌的种类、活力、培养时间及温度等而异。

一般调制乳酸菌发酵剂时,按脱脂乳的0.5%~1.0%比较适宜。

④发酵剂的冷却与保存。

当发酵剂按照适宜的条件培养,并达到所要求的发育状态后,应迅速冷却,并存放于0℃一5℃的冷藏库中。

发酵剂的活力随保存温度、培养基的pH等变化而变化。

通常为1个月,但在脱脂乳中加入1%的碳酸钙可提高其生存率。

⑤调制发酵剂必要的用具及材料。

为了避免杂菌的污染,接种以前必须准备好下列设备及器材:干热灭菌器、高压灭菌器、恒温箱、母发酵剂容器、工作发酵剂容器、灭菌试管、灭菌吸管、冰箱及菌种培养用脱脂乳。

(3)发酵剂的调制方法①乳酸菌纯培养物的调制。

从菌种保存单位取来的纯培养物,通常都装在试管或安培瓶中。

接种时先将装菌种的试管口用火焰灭菌,然后打开棉塞,用灭菌吸管从试管底部吸取1ml~2 ml纯培养物(即培养在脱脂乳中的乳酸菌种),立即移人预先准备好的灭菌培养基中,并放入保温箱中进行培养。

凝固后再取出1 ml~2 ml,按上述方法移人培养基中。

如此反复数次,待乳酸菌充分活化后,即可调制母发酵剂。

②生产发酵剂(工作发酵剂)的调制。

取实际生产量1%~2%的脱脂乳,装入已经灭菌的生产发酵剂容器中,在90℃的温度下杀菌30 min~60min,并冷却至25℃左右。

然后在无菌条件下添加母发酵剂,加入后充分搅拌,使其均匀混合,然后在所需温度下进行保温,达到所需酸度后即可取出贮于冷藏库中待用。

3.2发酵过程[12]3.2.1接种发酵剂用于发酵的牛乳温度必须在40~44℃,在无菌的条件下进行菌种的接种,操作工人必须经过专业的培训。

所选用的菌种必须有良好的活性,为了使菌种和牛乳充分的混合,接种后必须搅拌混和5min,同时发酵罐必须处在正压(无菌空气)下。

3.2.2发酵牛乳发酵必须用设计良好、易于清洗和消毒的发酵罐要定期检查发酵罐,温度表的校正情况( 对发酵温度的控制)。

在发酵阶段不能搅拌,发酵时间越短越安全,这样微生物污染的机会比较少,但须均衡考虑菌种成本的增加和可能出现的质地缺陷。

因为酸牛奶组织状态和风味的形成需要一定的时间,如果产酸过快,不利于形成均匀的组织状态和理想的风味。

对酸度的测量必须准确,最好使用PH计.大部分产品的最终PH值目标是4.2, 在pH值为4.2时没有葡萄球菌、大肠菌群、病原菌、芽孢生产,只有酵母菌和霉菌可以生长。

3.2.3发酵时间的掌握[13]发酵时间最短3 h,最长8 h。

以3~5 h为佳,发酵至2.5 h时即可开始观察,以肉眼观察刚刚开始凝固并轻摇不散块为宜.发酵时间不够,凝固不良,硬度欠佳,口味淡.发酵时间过长,乳清淅出多,酸度偏高,既影响风味又影响感官,严重时甚至导致发酵失败,由于制作酸奶每批的发酵成熟时间不尽一致,可根据上述方法适时观察,灵活掌握。

4.破乳[14]搅拌速度要慢,强度要中等或弱,时间要短(4min),pH要低(pH4.3~4.4),温度要低,一般在低于38~40℃的温度下搅拌破乳。

5.冷却[1]冷却冷却过程可分为4个阶段:第一阶段是从40℃~43℃下降到33 ℃~37℃,这是为了有效降低乳酸菌的增殖速度;第二阶段从33℃~37℃降低到18℃~20℃,主要目的是阻止乳酸菌的生长;第三阶段从18℃。

20℃降低到10℃~12℃,可有效降低乳酸发酵的速度;第四阶段是指从10℃~20℃降低到0℃~5℃。

6.成品检验[4]感官指标酸奶理化和微生物学指标测定结果项目国家标准全脂固体(%) ≥11.50脂肪(%) ≥3.00砂糖(%) ≥5.00酸度( T) 70.0 ~110.0汞(以Hg计)(10-6) ≤0.01大肠菌群(个/100ml) ≤90沙门氏菌不得检出7.灌装与贮运7.1酸奶的包装7.1.2酸奶的包装特点酸奶的包装既要符合经济性的要求,又要遵守和符合相关包装标准与法规和食品卫生标准。