SMT制程流程图(贴片)

- 格式:xls

- 大小:72.00 KB

- 文档页数:2

生产前准备:接单流程:产品技术资料、产品物料→订单评审→作业指导书编制、物料稽核→组装作业→制程品质控制→包装交货作业指导书(P2)(1)表头:工序名称,工具、劳保、查检工具(2)正文SMT产品组装报价:组装成本、合理的利润、税费(P4)组装成本:人力薪资费用,设备提摊费用,电力消耗费用,间接管理费用,按预算一次性摊派费用,包装费用,运输费用SMT制程流程:开始→物料准备→上板→印刷膏→高速贴装→高精度贴装→回流焊接→下板→品检(反馈→制程工艺修改→返修→生产过程修正)→结束(p7)备料流程:领料→填卡、分料→上料→对料→检查→核查(P7)上料流程:开始→备料→生产前物料检查→在线物料检查→生产→在线换料→填写换料卡→在线换料复检→换料结果确认→跟踪生产状况→结束SMT制程生产条件:电源、气源、排风、照明与洁净度、温度、湿度、厂房地面承载、静电防护静电防护基本方法:1)ESD控制基本原则2)防静电区设计原则3)防静电系统要素(P17)人体防静电:穿防静电工作服、工作鞋,戴有绳防静电腕带、手套、指套制程管控实施方法:首件检查,自我检查,巡回检查,实验室检验,作业与管控的稽核,异常原因的追查与纠正行动,开机时查核人、机、物、料、法是否符合所有参数焊膏的分类:按合金颗粒分有铅、无铅;按清洗工艺分清洗、水清洗、半水清洗、免清洗;按阻焊剂活性分R级、RMA级、RA级、RSA级焊膏组成:由金属颗粒、阻焊剂组成的一种触变性悬浮液红胶的分类:按树脂材料分环氧树脂红胶、丙烯酸树脂红胶、聚氨酯红胶;按固化方式分热固化型红胶、光固化型红胶、光热双重固化型红胶、超声固化型红胶;按涂布方式分针式转移用红胶、压力注射用红胶、模板印刷用红胶焊膏保存与使用(P40)红胶保存与使用(P42)PCB分类:按基材分刚性、柔性;按层数分单面板、双面板、多层板PCB结构:印制线路,焊盘,丝印,阻焊膜,金手指,定位孔,导通孔,Mark点模板的分类:化学刻蚀模板,激光模板,电铸模板模板结构:模板材料,外框,丝网,黏胶剂模板设计:(P49)印刷参数:1)基板参数:长、宽、厚、标记辨认、Mark点2)刮刀行程:开始位置、结束位置、印刷压力、速度、角度、上下延迟时间3)离网参数:离网速度、离网距离、下降延时时间4)钢网清洁:清洁间隔时间、循环模式、近边位置、远边位置、移动速度5)焊膏添加6)真空装夹装置焊膏全自动印刷工艺流程:(P67)点胶缺陷与解决方法(P72)元器件规格的表示方法(P85)贴片电容的种类:陶瓷电容,纸多层贴片电容,铝电解电容,钽、铌电解电容贴片组件包装:卷带式,管装式,盘式,散装式料盘基本信息(P95)接料作业时要戴接驳胶带、手套示教编程:示教所有吸嘴位置→设定拾片数量→示教拾片坐标→检查PCB位置→设定贴片坐标→编辑释放程序→执行示教编程注意事项:(P103)手工贴片贴装顺序:先贴小组件,后贴大组件;先贴矮组件,后贴高组件供料器Feeder类型:带状供料器,管状供料器,托盘供料器,散装供料器首件贴片常见不良与对策:(P122)贴片速度主要用贴片周期、贴片率、生产量来衡量。

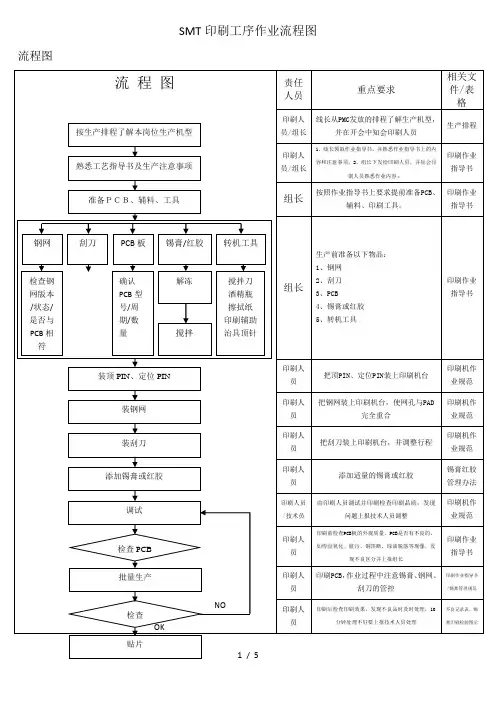

SMT印刷工序作业流程图流程图作业内容1、熟悉工艺指导书及生产注意事项参照《锡膏印刷作业指导书》,里面有一些产品的特殊要求。

2、准备PCB、辅料、工具2.1、工具准备:搅拌刀、酒精瓶、擦拭纸、顶针、印刷治具、气枪、放大镜(针对一些特殊产品)2.2、锡膏、红胶准备根据产品要求选择无铅锡膏、有铅锡膏、红胶。

千住锡膏(M705-GRN360-K2)在室温下进行回温2小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

乐泰锡膏(CR37)在室温下进行回温4小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

贴片胶使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰柜顶部)回温,ESGS.W880、富士NE3000S回温时间3-4小时。

回温时不应打开封口,贴片胶只允许回温一次. 锡膏搅拌时间3分钟。

2.3、准备PCB板2.3.1、确认PCB型号/周期/数量/版本号/包装状态(OSP必须是真空袋包装)。

2.3.2、确认领取时是否有不同版本的PCB,如果有必须确认清楚。

2.4、刮刀准备2. 4.1、每次生产前必须先检查刮刀的平整度、变形、磨损情况,若不良现象存在于印刷区域中,致使无法印刷出品品质合格的图形,该刮刀必须报废处理;若不影响印刷效果或不良情况未在印刷区域中,则需请技术部确认后方可使用。

2. 4.2、上述情况必须完全记录在《SMT制程记录表》上。

2.5、准备钢网2.5.1、检查钢网版本/状态/是否与PCB相符。

2.5.2、每次使用前必须先检查钢网的平整度、变形、磨损、钢网绷网、张力,若不良现象存在于需印刷的图形之上致使无法印刷出合格的图形,该钢网必须报废处理;2.5.3、若不影响印刷效果或不良情况未在印刷图形之上,则需请技术部确认后,才能使用;针对绷网胶水开裂致使钢网松弛现象,则需请技术部进行绷网处理之后,测试张力大于30N/cm,方可使用。

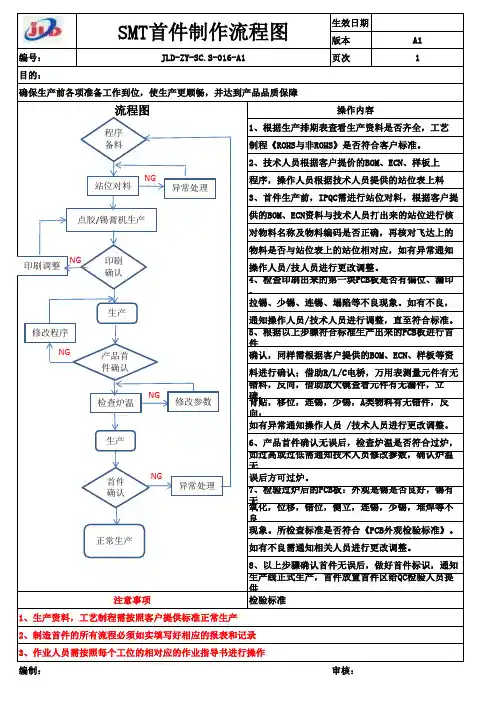

生效日期版本页次编制:审核:制程《ROHS与非ROHS》是否符合客户标准。

错料,反向,借助放大镜查看元件有无漏件,立碑,背贴,移位,连锡,少锡,A类物料有无错件,反向;如有异常通知操作人员 /技术人员进行更改调整。

6、产品首件确认无误后,检查炉温是否符合过炉,确认,同样需根据客户提供的BOM、ECN、样板等资料进行确认;借助R/L/C电桥,万用表测量元件有无对物料名称及物料编码是否正确,再核对飞达上的供的BOM、ECN资料与技术人员打出来的站位进行核2、技术人员根据客户提价的BOM、ECN、样板上5、根据以上步骤符合标准生产出来的PCB板进行首件通知操作人员/技术人员进行调整,直至符合标准。

物料是否与站位表上的站位相对应,如有异常通知氧化,位移,错位,侧立,连锡,少锡,堆焊等不良生产线正式生产,首件放置首件区给QC检验人员提供4、检查印刷出来的第一块PCB板是否有偏位、漏印、误后方可过炉。

如过高或过低需通知技术人员修改参数,确认炉温无7、检验过炉后的PCB板:外观是锡是否良好,锡有无SMT首件制作流程图A1拉锡、少锡、连锡、塌陷等不良现象。

如有不良,编号:JLD-ZY-SC.S-016-A11目的:确保生产前各项准备工作到位,使生产更顺畅,并达到产品品质保障流程图操作内容1、根据生产排期表查看生产资料是否齐全,工艺程序,操作人员根据技术人员提供的站位表上料3、首件生产前,IPQC需进行站位对料,根据客户提操作人员/技人员进行更改调整。

3、作业人员需按照每个工位的相对应的作业指导书进行操作1、生产资料,工艺制程需按照客户提供标准正常生产2、制造首件的所有流程必须如实填写好相应的报表和记录现象。

所检查标准是否符合《PCB外观检验标准》。

如有不良需通知相关人员进行更改调整。

8、以上步骤确认首件无误后,做好首件标识,通知检验标准注意事项点胶/锡膏机生产印刷确认印刷调整站位对料异常处理NGNG生产修改程序产品首件确认检查炉温修改参数生产首件确认异常处理正常生产NGNGNG程序备料。

(一) 片式元器件单面贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:通过焊膏印刷机或SMT焊膏印刷台、印刷专用刮板及SMT漏板将SMT焊膏漏印到PCB的焊盘上。

步骤3:检查所印线路板焊膏是否有漏印,粘连、焊膏量是否合适等。

步骤4:由贴片机或真空吸笔、镊子等完成贴装。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复,窄间距元件需用显微镜实体检查。

步骤6:检查回流焊的工作条件,如电源电压、温度曲线设置等。

步骤7:通过SMT回流焊设备进行回流焊接。

步骤8:检查有无焊接缺陷,并修复。

(二)片式元器件双面贴装工艺↓↓注意事项:1: A、B面的区分是线路板中元器件少而小的为A面,元器件多而大的为B面。

2:如果两面都有大封装元器件的话,需要使用不同熔点的焊膏。

即:A面用高温焊膏,B面用低温焊膏3:如果没有不同温度的焊膏,就需要增加一个步骤,即在步骤7完成后,需要将A面大封装元器件用贴片红胶粘住,再进行B面的操作。

4:其它步骤操作同工艺(一)(三) 研发中混装板贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:用SMT焊膏分配器、空气压缩机将SMT针筒装焊膏中的焊膏滴涂到PCB焊盘上。

步骤3:检查所滴涂的焊膏量是否合适,是否有漏涂或粘连。

步骤4:由真空吸笔或镊子等配合完成。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复。

步骤6:通过HT系列台式小型SMT回流焊设备进行回流焊接。

步骤7:检查有无焊接缺陷,并修复。

步骤8:由电烙铁、焊锡丝和助焊剂配合完成。

(四)双面混装批量生产贴装工艺↓↓↓说明:注意事项及操作工艺同上所述。