浮法玻璃熔窑的结构

- 格式:docx

- 大小:3.75 KB

- 文档页数:3

浮法玻璃退火窑的尺寸与结构优化设计引言:随着现代建筑、汽车、光电等行业的快速发展,对于玻璃的需求量也越来越大。

浮法玻璃作为一种广泛应用于各个领域的玻璃类型,其生产工艺和设备起到了至关重要的作用。

浮法玻璃退火窑作为浮法生产线的关键设备之一,尺寸与结构的优化设计是确保玻璃熔化和退火过程的顺利进行的重要因素之一。

1. 退火过程对浮法玻璃的影响退火过程对浮法玻璃的性能和质量有着重要的影响。

在退火过程中,玻璃会被加热至高温,然后缓慢冷却以达到消除内部应力、提高光学性能、改善表面平整度等目的。

合理的退火过程能够保证玻璃的机械性能和稳定性,同时降低开裂率,提高玻璃的品质。

2. 浮法玻璃退火窑的尺寸优化2.1 窑室的尺寸设计窑室的尺寸设计直接关系到退火过程中玻璃的受热和冷却速率。

一般来说,窑室的尺寸应十分均匀地加热玻璃,并确保能够容纳需处理的玻璃板数量。

尺寸不当会导致部分玻璃板受热过度,使得退火效果不均匀。

2.2 窑室的高度设计窑室的高度设计直接影响到玻璃板在退火过程中的变形和应力消除。

窑室过高会导致玻璃板下弯,而窑室过矮会导致玻璃板上弯,都会影响玻璃的平整度和质量。

因此,合理的窑室高度设计是非常重要的。

3. 浮法玻璃退火窑的结构优化3.1 顶部结构设计顶部结构通常由隔热层和电加热系统组成。

对于隔热层的优化设计,应选用高效的保温材料,减少热量损失。

电加热系统应合理布置,确保窑室内的温度分布均匀,避免温度集中和冷热点的出现。

3.2 底部结构设计底部结构主要包括底样、输送系统和冷却系统。

优化设计底样和输送系统能够确保玻璃板的稳定输送和定位,减少进出窑室的阻力和损失。

冷却系统应具备良好的冷却性能,确保玻璃板能够在最短时间内进行均匀冷却。

3.3 侧壁结构设计侧壁结构设计主要包括隔热层和加热系统。

隔热层的设计应具有良好的隔热性能,并且能够抵抗窑内高温的侵蚀作用。

加热系统应合理分布在侧壁上,以确保窑室内的温度分布均匀。

4. 浮法玻璃退火窑结构的优化方法4.1 借助数值模拟软件进行优化设计利用数值模拟软件,如有限元分析软件,可以对退火过程进行模拟,预测玻璃板的温度分布和应力分布,进而确定合理的尺寸和结构参数。

700t d浮法玻璃熔窑设计简介何 威(秦皇岛玻璃工业研究设计院 秦皇岛市 066000)摘 要 介绍了目前国内自主设计的生产规模最大的浮法线——江苏华润集团6080玻璃加工中心700t d浮法玻璃生产线的熔窑设计过程和经验,对未来超大规模浮法线熔窑设计具有参考意义。

关键词 浮法玻璃 700t d熔窑 江苏华润集团6080玻璃加工中心700t d浮法玻璃生产线(以下简称华润700t d)是目前国内采用洛阳浮法技术设计并建成的生产规模最大、质量要求较高的浮法玻璃生产线,秦皇岛玻璃工业研究设计院承担了该条生产线的全线设计工作。

生产线于2001年7月23日点火,8月18日一次引板成功。

9月8日实际产量达到705t d,综合成品率96 %,玻璃板质量接近SYP实物标准,试生产阶段即为企业创造了显著的经济效益。

中国洛阳浮法技术经过三十年的发展、完善,已经相当成熟,生产线规模由最初的日产几十吨浮法玻璃发展到日产达几百吨。

然而,设计产量始终未能突破600t d规模,其主要的原因是因为国内设计单位尚无设计600t d以上的特大规模浮法线的经验。

该700t d全线设计从立项到施工图,整个设计阶段始终瞄准国际先进水平,在总结吸收国内外先进技术和经验基础上不断研究和大胆创新,经我院各专业技术骨干一年的技术攻关,终于取得了重大突破,填补了中国洛阳浮法技术无超大规模生产线的空白。

投产后该700t d生产线突出表现为如下特点:工艺流程合理;装备先进而务实;产品质量优良;能耗低、投资少,经济效益显著。

是国内自主设计建造的一条高水平、高标准、高质量的生产线,标志着我国浮法技术又上了一个新的台阶。

1 熔窑设计原则熔窑是浮法玻璃生产线三大热工设备之首,是实现全线产量、质量目标的关键设备之一,必须做到能耗低、产量高、熔化玻璃质量好、窑龄长等要求。

为了实现上述要求,我院针对该700t d熔窑的特点,具体提出了如下设计原则:(1)认真总结国外同级别浮法熔窑的经验和教训,结合国内生产线的实际情况、操作特点,围绕生产优质玻璃液这个重点来进行设计。

3.2浮法玻璃熔窑浮法玻璃熔窑属于横火焰蓄热式池窑,如图3-3所示。

浮法玻璃熔窑根据各部功能其构 造分为玻璃熔制、热源供给、余热回收、排烟供气四 大部分。

图3-4横焰窑熔化部剖面图 1 —窗顶(大碹);2一植脚(殖碴); 3—上间隙砖;4—胸墙;5—挂钩砖; 6—下间隙砖;7—池壁;8—池底; 9一拉条;10—立柱;11一碹脚(碴) 角钢;12—上巴掌铁;13—联杆; 14一胸墙托板;15—下巴掌铁;16—池 壁顶铁;17-—池壁顶丝;18—柱脚角 钢;19一柱脚螺检;20—扁钢;21 —次 梁;22—主梁;23—窑柱①火焰空间如图3-3所示;火焰空间是由胸墙、大 碹、前端墙(也称为前脸墙)和后山墙组成的空间体系。

火焰空间内充有来自热源供给部分的炽热的火焰气体,在此,火焰气体将自身热量用于熔化配合料,也传给玻璃液、窑墙(包括胸墙和侧墙)和窑顶(也称为大碹)。

火焰空间应能满足燃料完全燃烧,保证供给玻璃熔化和澄清所需的热量,并应尽量减少散热。

为便于热修,胸墙和大碹均单独支撑,如图3-4所示。

胸墙由托铁板(用铸铁或角钢)支撑,用下巴掌铁托住托铁板。

在胸墙底部设挂钩砖,挡住窑内火焰,不使其穿出烧坏托铁板和巴掌铁。

挂钩砖被胸墙压住,更换困难,因此,要用活动护头砖保护之。

近年来采用了新型上部结构(见图3-5),该结构取消 了上、下间隙砖,胸墙和大碹采用咬合砌筑,挂钩砖与池 壁上平面的缝隙较小,并用密封料密封。

这种结构强化了 窑体的整体性、安全性和密闭性,也有利于节能。

大碹有平碹和拱碹两种。

平碹(也称为吊碹或吊平碹)向外散热面积最小,但需要大量铁件将其吊起。

拱碹按照股跨比(亦称碹升髙),即碹股//碹跨^的比值,分 为半圆碹(/=1/匕)、标准碹(/=l/3〗〜l/7s)、倾斜碹 (/=l/8s22iiijjri^j9rvm^ srm 2z 22n 图3-3浮法玻璃熔窑结构示意图 O 3. 2.1浮法玻璃熔窑各部结构及尺寸 3.2.1.1 玻璃熔制部分 浮法玻璃熔窑窑体沿长度方向分成熔化部(包括 熔化带和澄清带)、冷却部。

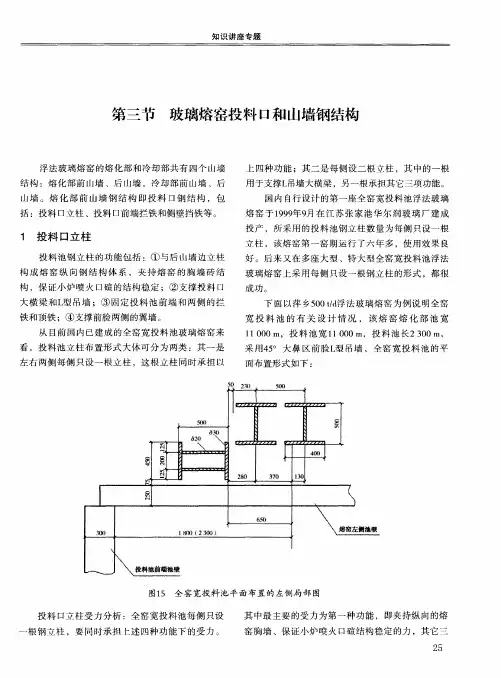

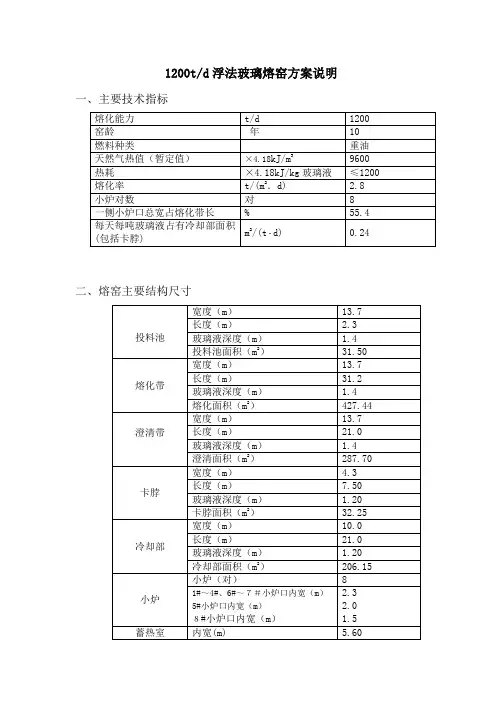

1200t/d浮法玻璃熔窑方案说明一、主要技术指标二、熔窑主要结构尺寸三、主要技术特点1. 采用宽熔化池,并设全等宽投料池结构。

2. 前脸采用45°L型吊墙。

3.熔化部池深采用较深的深池结构,确保熔化池内玻璃液的热容,促进玻璃液的对流和配合料的熔化。

4. 熔窑蓄热室采用“两两分隔”的方式(即2-2-1-2-1),蓄热室的格子砖全选用筒型格子砖。

5. 优化设计1#小炉中心线至前脸的距离,可充分发挥1#小炉的潜力,进一步促进配合料的熔化。

6.设置0#氧枪,促进配合料的熔化。

7.熔化区池底预留辅助电加热装置。

8.在熔窑玻璃液的热点处附近池底设置鼓泡装置。

9.窑池池底采用台阶式结构形式,即在卡脖入口开始池底上抬200mm,既利于促进熔化、澄清又利于节能降耗。

10. 合理设计熔窑的澄清带的长度,使深层微气泡有足够的时间溢出。

11.采用窄长卡脖结构形式,在该处设深层冷却水包,通过调节深层水包的深度,以控制玻璃液的回流量和温降。

窄长卡脖结构,可适当拉长深层水包与水平搅拌器之间的间距,改善玻璃液的质量。

12. 熔化部后山墙设J型吊墙,卡脖顶部设吊平碹结构形式,以最大限度地分隔熔化部火焰空间对冷却部的影响。

13.采用新型高效保温材料,对窑体进行全保温。

四、熔窑耐火材料配置➢熔化部➢卡脖➢冷却部➢蓄热室➢小炉➢烟道1200t/d浮法玻璃退火窑方案说明一、主要技术指标二、退火窑尺寸➢总长: 192.75m➢内宽: 5800mm➢保温段长: 102.45m➢非保温段长: 90.30m具体尺寸见下表a)退火窑结构退火窑壳体采用全钢全电结构,由若干节组成,根据退火曲线纵向划分为若干个区,各区内根据玻璃板温度采用不同的加热冷却系统,以便完成良好的退火和合理的降温。

A、B和C区分别为退火窑的退火前区、退火区和退火后区,是退火窑的关键区,直接影响到玻璃的退火质量。

这三区壳体采用隔热保温的形式,在窑内配置合理的加热冷却系统,进行横向分区控制,有效地控制玻璃板的冷却速度和横向温差。

浮法玻璃熔窑的结构浮法玻璃熔窑和其他平板玻璃熔窑相比,结构上没有太大的区别,属浅池横焰池窑,但从规模上说,浮法玻璃熔窑的规模要大得多,目前世界上浮法玻璃熔窑日熔化量最高可达到1100t以上(通常用1000t/d表示)。

浮法玻璃熔窑和其他平板玻璃熔窑虽有不同,但它们的结构有共同之处。

浮法玻璃熔窑的结构主要包括:投料系统、熔制系统、热源供给系统、废气余热利用系统、排烟供气系统等。

图1-1为浮法玻璃熔窑平面图,图1-2为其立面图。

一投料池投料池位于熔窑的起端,是一个突出于窑池外面的和窑池相通的矩形小池。

投料口包括投料池和上部挡墙(前脸墙)两部分,配合料从投料口投入窑内。

1.投料池的尺寸图1-1 浮法玻璃熔窑平面图1-投料口;2-熔化部;3-小炉;4-冷却部;5-流料口;6-蓄热室图1-2 浮法玻璃熔窑立面图1-小炉口;2-蓄热室;3-格子体;4-底烟道;5-联通烟道;6-支烟道;7-燃油喷嘴投料是熔制过程中的重要工艺环节之一,它关系到配合料的熔化速度、熔化区的热点位置、泡界限的稳定,最终会影响到产品的质量和产量。

由于浮法玻璃熔窑的熔化量较大,采用横焰池窑,其投料池设置在熔化池的前端。

投料池的尺寸随着熔化池的尺寸、配合料状态、投料方式以及投料机的数量。

配合料状态有粉状、颗粒状和浆状(目前一般使用粉状);投料方式由选用的投料机而确定,有螺旋式、垄式、辊筒式、往复式、裹入式、电磁振动式和斜毯式等。

(目前多采用垄式投料机和斜毯式投料机)。

(1)采用垄式投料机的投料池尺寸采用垄式投料机的投料池宽度取决于选用投料机的台数,投料池的长度可根据工艺布置情况和前脸墙的结构要求来确定。

(2)采用斜毯式投料机的投料池尺寸斜毯式投料机目前在市场上已达到了普遍使用,它的投料方式与垄式投料机相似,只是投料面比垄式投料机要宽得多,因此其投料池的尺寸在设计上与采用垄式投料机的投料池尺寸没有太大的区别,仍然决定于熔化池的宽度和投料面的要求。

浮法玻璃熔窑的结构浮法玻璃熔窑是制造平板玻璃的关键设备,它的结构设计直接影响到玻璃品质和生产效率。

下面将介绍浮法玻璃熔窑的结构以及各个部件的作用。

一、熔窑的整体结构浮法玻璃熔窑通常由炉体、燃烧室、熔化区、均化区、冷却区和出料装置等部分组成。

1. 炉体:炉体是熔窑的主要部分,通常由耐火砖或耐火材料砌成。

其主要作用是容纳玻璃原料,提供熔融的环境。

2. 燃烧室:燃烧室位于炉体下部,用于燃烧燃料,提供熔化玻璃所需的高温。

3. 熔化区:熔化区是熔窑中的关键区域,也是玻璃原料被加热并熔化的地方。

在熔化区,玻璃原料经过高温燃烧后逐渐熔化成液态玻璃。

4. 均化区:均化区位于熔化区的上方,用于使熔融的玻璃均匀分布在熔窑的整个宽度上。

在均化区,玻璃被均匀加热,使其温度和厚度得到控制,以确保玻璃板的平整度和质量。

5. 冷却区:冷却区位于均化区的上方,通过控制冷却速度来调整玻璃板的性能和厚度。

在冷却区,玻璃板逐渐降温,使其从液态逐渐变为固态。

6. 出料装置:出料装置用于将冷却后的玻璃板从熔窑中取出,并送往后续的加工环节。

通常采用传送带或辊道等方式进行玻璃板的输送。

二、各个部件的作用1. 炉体:炉体是浮法玻璃熔窑的主体,它提供了一个封闭的空间,使玻璃原料能够在高温下熔化。

2. 燃烧室:燃烧室中的燃料燃烧产生高温,通过炉体向上传导,使玻璃原料逐渐熔化。

3. 熔化区:在熔化区,玻璃原料被加热至高温,逐渐熔化成液态玻璃。

熔化区的温度和熔化时间对玻璃的质量有着重要影响。

4. 均化区:均化区通过控制温度和厚度来使熔融的玻璃均匀分布在整个熔窑的宽度上。

这样可以保证玻璃板的平整度和质量。

5. 冷却区:冷却区通过控制冷却速度来调整玻璃板的性能和厚度。

适当的冷却可以使玻璃板达到所需的硬度和耐热性。

6. 出料装置:出料装置用于将冷却后的玻璃板从熔窑中取出,并送往后续的加工环节。

出料装置的设计应考虑到玻璃板的平稳输送和保证生产效率。

总结:浮法玻璃熔窑的结构包括炉体、燃烧室、熔化区、均化区、冷却区和出料装置等部分。

浮法玻璃熔窑的结构浮法玻璃熔窑和其他平板玻璃熔窑相比,结构上没有太大的区别,属浅池横焰池窑,但从规模上说,浮法玻璃熔窑的规模要大得多,目前世界上浮法玻璃熔窑日熔化量最高可达到1100t以上(通常用1000t/d表示)。

浮法玻璃熔窑和其他平板玻璃熔窑虽有不同,但它们的结构有共同之处.浮法玻璃熔窑的结构主要包括:投料系统、熔制系统、热源供给系统、废气余热利用系统、排烟供气系统等。

图1—1为浮法玻璃熔窑平面图,图1—2为其立面图。

一投料池投料池位于熔窑的起端,是一个突出于窑池外面的和窑池相通的矩形小池.投料口包括投料池和上部挡墙(前脸墙)两部分,配合料从投料口投入窑内。

1.投料池的尺寸图1-1 浮法玻璃熔窑平面图1-投料口;2—熔化部;3-小炉;4—冷却部;5-流料口;6—蓄热室图1-2 浮法玻璃熔窑立面图1-小炉口;2—蓄热室;3—格子体;4—底烟道;5-联通烟道;6—支烟道;7-燃油喷嘴投料是熔制过程中的重要工艺环节之一,它关系到配合料的熔化速度、熔化区的热点位置、泡界限的稳定,最终会影响到产品的质量和产量。

由于浮法玻璃熔窑的熔化量较大,采用横焰池窑,其投料池设置在熔化池的前端。

投料池的尺寸随着熔化池的尺寸、配合料状态、投料方式以及投料机的数量。

配合料状态有粉状、颗粒状和浆状(目前一般使用粉状);投料方式由选用的投料机而确定,有螺旋式、垄式、辊筒式、往复式、裹入式、电磁振动式和斜毯式等.(目前多采用垄式投料机和斜毯式投料机).(1)采用垄式投料机的投料池尺寸采用垄式投料机的投料池宽度取决于选用投料机的台数,投料池的长度可根据工艺布置情况和前脸墙的结构要求来确定。

(2)采用斜毯式投料机的投料池尺寸斜毯式投料机目前在市场上已达到了普遍使用,它的投料方式与垄式投料机相似,只是投料面比垄式投料机要宽得多,因此其投料池的尺寸在设计上与采用垄式投料机的投料池尺寸没有太大的区别,仍然决定于熔化池的宽度和投料面的要求。

浮法玻璃熔窑的结构

浮法玻璃熔窑是一种用于生产玻璃板的重要设备,它采用了浮法工艺,在玻璃制造业中具有重要的地位。

浮法玻璃熔窑的结构对于生产过程的稳定性和玻璃品质的保证起着关键的作用。

一、玻璃熔窑的整体结构

浮法玻璃熔窑通常由熔池、熔池后区、熔池中区、熔池前区和出口区组成。

熔池是熔窑的核心部分,是玻璃原料熔化的地方。

熔池后区主要用于玻璃液的均热、净化和脱气。

熔池中区是玻璃液的成形区,通过控制温度和速度,使玻璃液在这一区域内逐渐形成平整的玻璃板。

熔池前区是玻璃板的冷却和固化区域,通过控制冷却速度和冷却方式,使玻璃板逐渐凝固。

出口区是玻璃板的取出和切割区域,通过设备将玻璃板从熔窑中取出,并进行必要的切割和整理。

二、熔池的结构

熔池是浮法玻璃熔窑的核心组成部分,其结构主要包括熔池底部、熔池壁、熔池顶部和熔池的加热系统。

熔池底部通常由石英砂和耐火材料构成,以承受高温和化学腐蚀。

熔池壁采用多层耐磨耐火砖砌筑而成,以保护熔池的稳定和耐久性。

熔池顶部通常采用陶瓷材料制成,以防止玻璃液与外界空气接触。

熔池的加热系统采用天然气或液化石油气等燃料,通过燃烧产生的高温火焰加热熔池,使玻璃原料熔化成液体状态。

三、熔池后区的结构

熔池后区是玻璃液的均热、净化和脱气区域,其结构主要包括流道、均热区和净化区。

流道位于熔池后区的最上方,用于将熔池中的玻璃液引导至熔池后区。

均热区通过控制温度和搅拌玻璃液,使其达到均匀的温度和成分分布。

净化区通过添加特定的化学物质,去除玻璃液中的气泡和杂质,提高玻璃品质。

熔池后区的结构设计合理,能够实现玻璃液的均热、净化和脱气,为后续工序提供高质量的玻璃液。

四、熔池中区的结构

熔池中区是玻璃液的成形区域,通过控制温度和速度,使玻璃液在这一区域内逐渐形成平整的玻璃板。

熔池中区的结构主要包括成形辊、支撑辊和冷却辊。

成形辊用于控制玻璃液的流动和形状,使其逐渐成形为平整的玻璃板。

支撑辊用于支撑和稳定玻璃板,以避免其变形或破裂。

冷却辊通过控制冷却速度和冷却方式,使玻璃板逐渐凝固,形成所需的厚度和平整度。

熔池中区的结构设计合理,能够保证玻璃板的质量和尺寸稳定。

五、熔池前区和出口区的结构

熔池前区是玻璃板的冷却和固化区域,出口区是玻璃板的取出和切割区域。

熔池前区通常通过控制冷却速度和冷却方式,使玻璃板逐

渐凝固,形成所需的硬度和平整度。

出口区通过设备将玻璃板从熔窑中取出,并进行必要的切割和整理,以满足客户的需求。

熔池前区和出口区的结构设计合理,能够保证玻璃板的质量和尺寸稳定,满足市场需求。

浮法玻璃熔窑的结构是一个复杂而精密的系统,包括熔池、熔池后区、熔池中区、熔池前区和出口区。

每个部分都有其独特的功能和结构设计,共同确保了玻璃板的生产过程稳定和产品品质优良。

随着科技的发展和工艺的改进,浮法玻璃熔窑的结构将会不断优化和改进,以适应市场需求和技术进步的挑战。