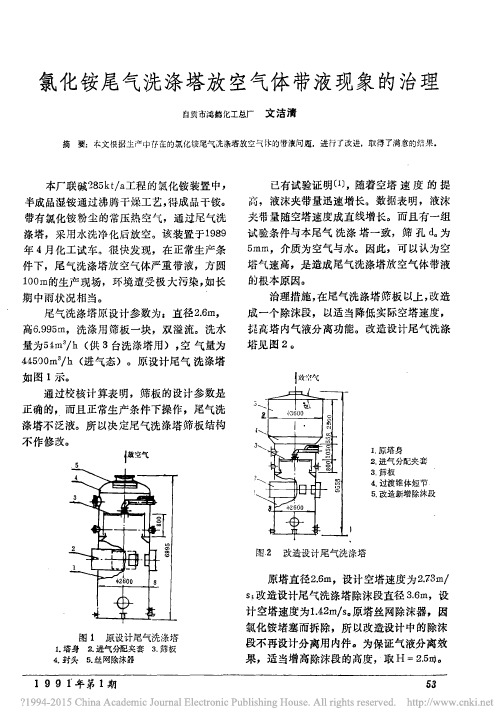

半导体厂本地水洗式气体洗涤塔用水回收系统改造

- 格式:pdf

- 大小:231.05 KB

- 文档页数:2

半导体行业在芯片制程工艺中,因其不间断使用有机溶剂和酸溶液直接产生了大量的有毒有害的废气,且需经过废气处理达标后才能高空排放。

那么,半导体芯片制程工艺Local Scrubber酸性碱性砷排及有机废气处理技术系统有哪些?(半导体制造业废气来源排放特征和废气处理技术系统),格林斯达环保公司为您详细讲解半导体行业废气处理如下:半导体制造工艺废气来源及排放特征半导体行业芯片制造主要有5个阶段:(1)材料准备;(2)晶体生长和晶圆准备;(3)晶圆制造和探针测试(初测);(4)封装;(5)终测。

晶体生长和晶圆准备阶段是集成电路的制造过程,在半导体生产中产生废气大量源于集成电路的制造,其集成电路制造的工艺顺序包括:薄膜沉积工艺、光刻工艺、掺杂工艺、清洗工艺,详细分析每步工艺中废气的来源及特征。

1、薄膜沉积工艺薄膜淀积是芯片制备的重要过程,许多材料由沉积工艺形成,如:半导体薄膜(Si、GaAs)、介质薄膜(SiO2、Si3N4)、金属薄膜等。

常用的是热氧化工艺、化学气相沉积工艺(CVD)、物理气相沉积工艺(PVD)。

(1)热氧化工艺热氧化的加工工艺是将成批的硅圆片加热到800~1 200℃,通入氧化剂(O2、水蒸气、Cl2、HCl、C2H2Cl2等)在其表面生成SiO2薄膜层。

生成的硅膜可起到器件保护和隔离、表面钝化、栅氧电介质、掺杂阻挡层等作用。

此工艺产生的主要废气及来源:酸性废气主要来源未反应的含卤素氧化剂。

(2)CVD工艺CVD工艺是通过气态物质的化学反应在硅片表面生成一层固态薄膜材料的过程。

此工艺可制备不同类型的材料层。

其操作过程是将含具有构成薄膜元素的反应气体(SiH4、WF6、NH3、SiH2Cl2、TiCl4等)和一些携带气体(N2、H2、NH3、Ar等)通入反应室,依靠反应气体与晶片表面处的浓度差,在硅片上发生反应生成薄膜,随后反应气及生成的废气一起再排出。

此工艺合成不同固态薄膜材料产生的废气种类是不同的,来源于未反应的原料气和生成酸性气体,常见废气有:SiH4、SiCl4、SiH2Cl2、PH3、HF、HCl、NH3等。

中间罐区呼吸阀废气回收改造方案

一、现状分析

中间罐区现有粗甲醇储罐2台,单台公称容积1500m³,精甲醇计量罐2台,单台公称容积1000m³,杂醇油罐1台,单台公称容积1500m³。

5台储罐工作压力均为-0.3~1.8KPa,且都是单顶结构,未安装内浮顶,罐内气液接触面积大,罐顶呼吸阀外排保安氮气甲醇含量高,造成甲醇产品损耗大,同时难以达到GB31571-2015《石油化学工业污染物排放标准》的要求。

二、改造目的

计划在中间罐区围堰外增设水洗系统,对两台精甲醇罐和两台粗甲醇罐及杂醇油罐呼吸阀外排的废气进行处理,将废气中的甲醇洗涤下来回收利用,并使排放的废气达到GB31571-2015的要求。

三、可行性分析

含甲醇气体水洗分离系统在国宏公司已有较多应用,甲醇闪蒸气洗涤塔、全分离甲醇分离器的应用就取得了比较好的效果,且罐区呼吸阀甲醇回收工艺已在鄂尔多斯荣信化工公司已有长周期运行经验,该项目具有较强的可行性。

五、改造方案

中间罐区呼吸阀废气回收改造项目,以废气洗涤塔为核心设备,洗涤塔分为上下两段,中间用升气筒相连,安装在中间罐区泵房西侧和罐区围堰之间空地。

在现有粗甲醇罐和精甲醇罐罐顶呼吸阀入口增加三通,呼吸阀安装在三通上部,三通底部与罐顶相连,经三通侧管。

半导体废水回用流程

半导体废水回用的流程一般包括以下几个步骤:

1. 废水收集:将半导体制造过程中产生的废水收集起来,可以通过管道系统或集中收集池进行。

2. 初级处理:将收集到的废水进行初级处理,主要包括固液分离和沉淀过程。

可以通过沉淀池、过滤器等设备将悬浮物和固体颗粒去除,沉淀池中的污泥可以进一步处理。

3. 中级处理:对初级处理后的废水进行中级处理,主要是通过化学方法去除废水中的溶解性有机物和重金属离子。

可能用到的处理方法包括氧化、还原、沉淀、酸碱中和等。

4. 高级处理:对中级处理后的废水进行高级处理,主要是通过物理、化学和生物等方法去除残留的有机物、离子和微生物等。

常见的高级处理方法包括活性炭吸附、反渗透、超滤、紫外线消毒等。

5. 检测和监控:在废水回用过程中,需要进行定期的检测和监控,以确保回用水质量符合相关标准和要求。

常见的监测参数包括悬浮物、化学需氧量、总溶解固体、重金属、微生物等。

6. 回用利用:经过处理后达到回用标准的废水可以进一步用于半导体制造过程中,如再次用于清洗、冷却等。

回用水需要经过适当的处理和消毒,以确保不会对半导体制造过程造成污染。

7. 残余废水处理:部分处理后的废水可能无法回用,需要进行残余废水处理。

常见的方法包括深度处理、浓缩和焚烧等,以达到环境排放标准。