数控电火花线切割机床设计

- 格式:doc

- 大小:551.50 KB

- 文档页数:35

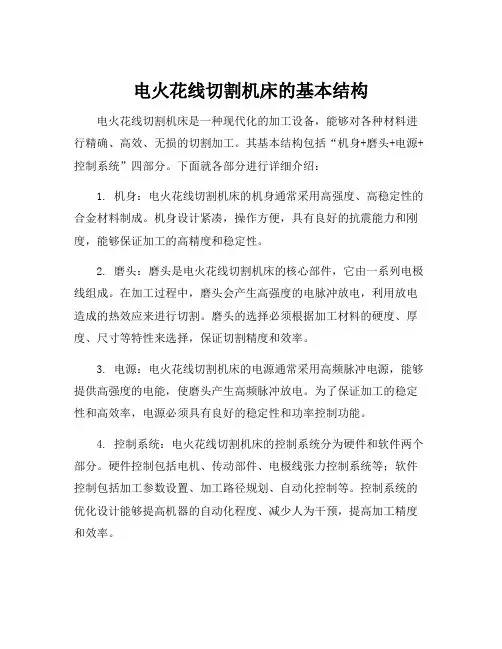

电火花线切割机床的基本结构电火花线切割机床是一种现代化的加工设备,能够对各种材料进行精确、高效、无损的切割加工。

其基本结构包括“机身+磨头+电源+控制系统”四部分。

下面就各部分进行详细介绍:

1. 机身:电火花线切割机床的机身通常采用高强度、高稳定性的合金材料制成。

机身设计紧凑,操作方便,具有良好的抗震能力和刚度,能够保证加工的高精度和稳定性。

2. 磨头:磨头是电火花线切割机床的核心部件,它由一系列电极线组成。

在加工过程中,磨头会产生高强度的电脉冲放电,利用放电造成的热效应来进行切割。

磨头的选择必须根据加工材料的硬度、厚度、尺寸等特性来选择,保证切割精度和效率。

3. 电源:电火花线切割机床的电源通常采用高频脉冲电源,能够提供高强度的电能,使磨头产生高频脉冲放电。

为了保证加工的稳定性和高效率,电源必须具有良好的稳定性和功率控制功能。

4. 控制系统:电火花线切割机床的控制系统分为硬件和软件两个部分。

硬件控制包括电机、传动部件、电极线张力控制系统等;软件控制包括加工参数设置、加工路径规划、自动化控制等。

控制系统的优化设计能够提高机器的自动化程度、减少人为干预,提高加工精度和效率。

总体来说,电火花线切割机床具有结构紧凑、功能强大、精度高、加工范围广、操作简单等特点。

在实际加工中,需要根据各类材料的

特性来设定适当的加工参数,保证加工质量。

同时,也需要对设备进

行定期维护和保养,保证机器的稳定性和寿命。

电火花线切割机(Wire Electrical Discharge Machining简称WEDM),属电加工范畴,是由前苏联拉扎联科夫妇研究开关触点受火花放电腐蚀损坏的现象和原因时,发现电火花的瞬时高温可以使局部的金属熔化、氧化而被腐蚀掉,从而开创和发明了电火花加工方法。

线切割机也于1960年发明于前苏联,我国是第一个用于工业生产的国家。

那么电火花线切割编程方法是什么?今天小编就来具体介绍一下吧。

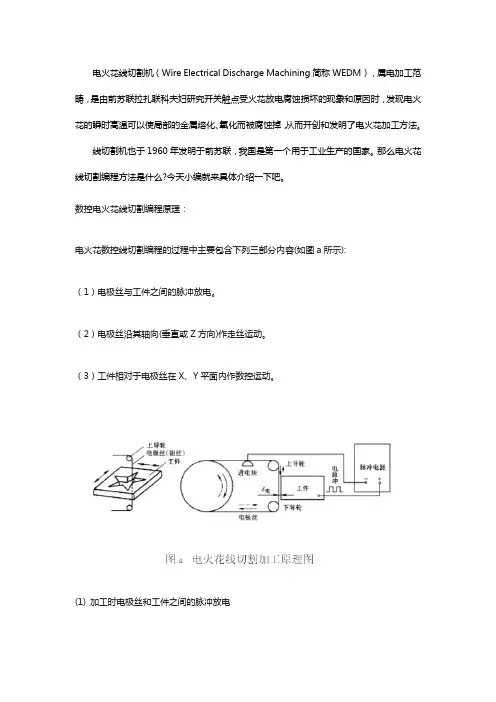

数控电火花线切割编程原理:电火花数控线切割编程的过程中主要包含下列三部分内容(如图a所示):(1)电极丝与工件之间的脉冲放电。

(2)电极丝沿其轴向(垂直或Z方向)作走丝运动。

(3)工件相对于电极丝在X、Y平面内作数控运动。

(1) 加工时电极丝和工件之间的脉冲放电电火花线切割时电极丝接脉冲电源的负极,工件接脉冲电源的正极。

在正负极之间加上脉冲电源,当来一个电脉冲时,在电极丝和工件之间产生一次火花放电,在放电通道的中心温度瞬时可高达10000°C以上,高温使工件金属熔化,甚至有少量气化,高温也使电极丝和工件之间的工作液部分产生气化,这些气化后的工作液和金属蒸气瞬间迅速热膨胀,并具有爆炸的特性。

这种热膨胀和局部微爆炸,将熔化和气化了的金属材料抛出而实现对工件材料进行电蚀切割加工。

通常认为电极丝与工件之间的放电间隙在0.O1mm左右,若电脉冲的电压高,放电间隙会大一些。

为了电火花加工的顺利进行,必须创造条件保证每来一个电脉冲时在电极丝和工件之间产生的是火花放电而不是电弧放电。

首先必须使两个电脉冲之间有足够的间隔时间,使放电间隙中的介质消电离,即使放电通道中的带电粒子复合为中性粒子,恢复本次放电通道处间隙中介质的绝缘强度,以免总在同一处发生放电而导致电弧放电。

一般脉冲间隔应为脉冲宽度的4倍以上。

为了保证火花放电时电极丝不被烧断,必须向放电间隙注人大量工作液,以便电极丝得到充分冷却。

同时电极丝必须作高速轴向运动,以避免火花放电总在电极丝的局部位置而被烧断,电极丝速度约在7~10m/s左右。

机械制造及其自动化毕业设计_线切割加工工艺分析题目线切割加工工艺分析学生姓名系 (部) 机械工程系专业机械制造及其自动化指导教师摘要本论文是围绕线切割加工工艺来讲述的,首先简单的介绍了线切割加工,线切割加工作为一门特殊的加工方法,具有加工精度高、速度快、操作控制简便以及方便地加工复杂零件等特点,是机床数控技术的重要应用领域之一。

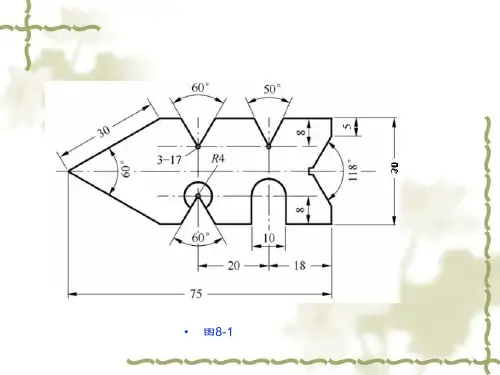

文中描述了线切割加工的整个过程:(1)分析图样,明确加工要求;(2)对工件已加工表面进行分析,确定工艺基准;(3)根据工艺基准选择定位方法;(4)根据分析结果,合理选择切割路线和加工速度。

并且针对加工生产过程中的常见问题,分析原因,问题主要出现在工件的装夹,切割路线的选择,电极丝的松紧和电脉冲的选择上。

总结前人的经验,并制定合理的解决措施。

由于线切割加工往往是最后一道工序,如果发生变形将造成难以弥补的损失。

所以在制定线切割加工工艺时必须慎之又慎。

关键词:电极丝、数控技术、线切割加工AbstractThis paper is about the process of cutting processing, first introduced simply wire-cutting processing, wire-cutting processing as a special processing method, has the processing speed, high precision, simple and convenient operation control processing complex components etc, nc technique is one of important applications. The paper describes the whole process of wire-cutting processing 1 analysis, clear pattern processing requirements, 2 the surface of workpiece machining, the paper analyzes technology standards, 3 according to the technical standards selection method, According to the results of analysis 4, the reasonable choice of cutting line and processing speed. In the process of production and processing of common problems, the paper analyzes the main problems in clamping workpiece, cutting line, the choice of electrode wire on thechoice of firmness and electrical impulses. Summarize the experience, and formulate measures. Because wire-cutting processing is often last procedure, if the deformation will cause irreparable damage. So in wire-cutting processing process must be formulated.Keywords:Wire electrode, CNC technology, wire-cutting processing 目录前言 1第一章初识电火花线切割 2第一节电火花线切割的行业归属 2第二节电火花线切割的工作原理 2第三节电火花线切割加工分类及其控制方式 3第四节控制介质 3第五节电火花线切割的加工工艺 3第二章电火花线切割工艺分析 4第一节工艺分析及切割路线的确定 4第二节加工速度分析 6第三节电极丝的选择及使用方法7第四节线切割的控制过程 10一、工件零件的平移控制10二、走丝系统的功能10三、高频电源的选择10四、自适应控制11第五节脉冲电源对线切割的影响12第六节加工表面粗糙度的影响因素及非电参数的影响12 第三章电火花线切割工艺的改进13第一节对图样进行分析和审核13第二节装丝技巧13第三节改进切割方法14第四节选择合理的工艺参数15第五节编程注意事项15一、冲模间隙和过渡圆半径的确定 15二、计算和编写加工程序16结论17参考文献18附录19致谢20前言传统的机械加工已经有很久的历史,它对于人类的生产技术和物质文明起了极大的作用。

本科毕业设计(论文)通过答辩 目 录

1 绪论...................................................................1 1.1 电火花加工的产生和加工原理......................................... 1

1.1.1电火花加工的来源...............................................1 1.1.2电火花加工的物理本质和工作原理................................ 1 1.2 电火花加工的现状及发展..............................................4 1.2.1电火花线切割加工的现状.........................................4 1.2.2电火花线切割机的发展策略.......................................5 1.2.3设计过程......................................................6

2 工作台设计方案及其分析.................................................7 2.1 数控电火花线切割机床的机构组成及其作用.............................7 2.2 坐标工作台的组成...................................................8 2.3 主要参数...........................................................9 2.4 方案确定...........................................................9 2.4.1 床身结构....................................................9 2.4.2 X-Y工作台..................................................9 2.5 坐标工作台的的传动精度对工艺指标的影响...........................11

3 结构设计..............................................................12 3.1 工作台外形尺寸及重量计算..........................................12 3.2 滚珠丝杠副的设计计算..............................................13 3.3 导轨的确定........................................................15 3.4 步进电机的选用....................................................17 3.5 轴承的设计计算....................................................18 3.6 X向齿轮副的选用..................................................19 3.7 Y向齿轮副的选用..................................................25 本科毕业设计(论文)通过答辩 结论.....................................................................30 致谢.....................................................................31 参考文献................... ..............................................32 本科毕业设计(论文)通过答辩 本科毕业设计(论文)通过答辩 第一章.绪论 1.1电火花加工的产生和加工原理 电火花加工是一种新的加工技术,自五十年代以来,我国开始研究和试用。经过不断发展,已得到日益广泛的应用,成为加工各种模具和零件的有效方法。 1.1.1电火花加工的产生 电火花加工是利用两极见脉冲放电时产生的电腐蚀现象,对材料进行加工的方法。 早在十九世纪,人们就发现了电器开光的触点开闭时,以为放电,使接触部位烧蚀,造成接触面的损坏。这种放电引起的电极烧蚀现象叫做电腐蚀。起初,电腐蚀被认为是有害的,为减少和避免这种有害的电腐蚀,人们一直在研究电副食产生的原因和防止的办法。当人们掌握了它的规律之后,便创造条件,转害为益,把电腐蚀用于生产中。 研究结果表明,当两极产生放电的过程中,放电通道瞬时产生大量的热,足以使电极材料表面局部熔化或汽化,并在一定条件下,熔化或汽化的部分能抛离电极表面,形成放电腐蚀的坑穴。 二十世纪四十年代初,人们进一步认识到,在液体介质中进行重复性脉冲放电时,能够对导电材料进行尺寸加工,因此,创立了“电火花加工法”。 电火花加工是与机械加工性质完全不同的一种新工艺、新技术。机械加工是通过机床部件的相对运动,用比工件材料硬的刀具去切除工件上多余的部分,来得到成品零件的。但随着工业生产的发展和科学技术的进步,具有高熔点、高硬度、高强度、高脆性、高粘性、高韧性、高纯度等性能的新材料不断出现,具有各种复杂结构与特殊工艺要求的工件越来越多,仍然采用机械加工法,有时是难于加工或无法加工的。因此,人们除了进一步发展和完善机械加工法之外,还努力寻求新的加工法。电火花加工法能够适应生产发展的需要,并在应用中显出很多优异性能,因此得到了迅速发展和日益广泛的应用。 1.1.2.电火花加工的物理本质和工作原理 电火花线切割加工是基于在液体介质中小间隙脉冲放电时材料的电腐蚀的切割加工,它是相当复杂的瞬变的微观物理过程,大致可分为介质击穿和通道形 本科毕业设计(论文)通过答辩 成,能量转换和传递,电蚀产物的抛出和消电离四个阶段。脉冲放电的原始阶段 是电极间介质的击穿,介质击穿过程非常迅速,一般为0.1-Ills。介质一旦被击穿,便形成放电通道,间隙电流迅速上升,电流密度可高达101_ 108A/cm2。介质击穿后,脉冲电源通过放电通道瞬时释放能量,把电能转换为热能、动能、磁能、光能、声能及电磁波辐射能等。其中大部分转化为热能,使两极放电点局部熔化和气化,并且使通道中的介质气化和热分解。还有一些热量在传递、辐射过程中消耗掉。一次脉冲放电产生一个放电痕,在高速走丝电火花线切割加工中,因电极丝相对工件快速运动,使放电通道也相应移动,所以单个脉冲的放电痕呈卵圆形。材料的抛出可以呈液相、气相、固相。材料的抛出是热爆炸力、电动力、流体动力等综合作用的结果。一次脉冲放电后,还应有一段间隔时间,使间隙介质消电离,即通道中带电粒子复合为中性粒子,恢复液体介质的绝缘强度,以待下次脉冲击穿放电。 电火花线切割加工又叫线电极电火花加工(WEDM ),它是一种用线状电极作工具的电火花加工。其特点是电极丝做单向低速(对于WEDM-LS )或往复高速(对于WEDM-HS )走丝运动,工件相对电极做X. Y向的任意轨迹运动。后者可以用靠模、光电、特别是数字来控制。如果电极丝再作某些辅助运动,还可以切割带斜度的复杂工件。 实现电火花加工条件:[1] 1.工具电极和工件电极之间必须维持合理的距离在该距离范围内,既可以满足脉冲电压不断击穿介质,产生火花放电,又可以适应在火花通道熄灭后介质消电离以及排出蚀除产物的要求。若两电极距离过大,则脉冲电压不能击穿介质、不能产生火花放电,若两电极短路,则在两电极间没有脉冲能量消耗,也不可能实现电腐蚀加工。 2.两电极之间必须充入介质在进行材料电火花尺寸加工时,两极间为液体介质(专用工作液或工业煤油);在进行材料电火花表面强化时,两极间为气体介质。 3.输送到两电极间的脉冲能量密度应足够大在火花通道形成后,脉冲电压变化不大,因此,通道的电流密度可以表征通道的能量密度。能量密度足够大,才可以使被加工材料局部熔化或气化,从而在被加工材料表面形成一个腐蚀痕(凹坑),实现电火花加工。因而,通道一般必须有105-106A1em}电流密度。放电通本科毕业设计(论文)通过答辩 道必须具有足够大的峰值电流,通道才可以在脉冲期间得到维持。一般情况下,维持通道的峰值电流不小于2A. 4.放电必须是短时间的脉冲放电脉冲。放电持续时间一般为10-1^-10-3s。由于放电时间短,使放电时产生的热能来不及在被加工材料内部扩散,从而把能量作用局限在很小范围内,保持火花放电的冷极特性。 5.脉冲放电需重复多次进行,并且多次脉冲放电在时间上和空间上是分散的这里包含两个方面的意义:其一时间上相邻的两个脉冲不在同一点上形成通道;其二,若在一定时间范围内脉冲放电集中发生在某一区域,则在另一段时间内,脉冲放电应转移到另一区域。只有如此,才能避免积碳现象,进而避免发生电弧和局部烧伤。 6.脉冲放电后的电蚀产物能及时排放至放电间隙之外,使重复性放电顺利进行在电火花加工的生产实际中,上述过程通过两个途径完成。一方面,火花放电以及电腐蚀过程本身具备将蚀除产物排离的固有特性;蚀除物以外的其余放电产物〔如介质的气化物)亦可以促进上述过程;另一方面,还必须利用一些人为的辅助工艺措施,例如工作液的循环过滤,加工中采用的冲、抽油措施等等。 图1.1中脉冲电源的正极接工件,负极接电极丝。电极丝以一定的速度往复运动。在电极丝和工件间注入具有一定量的液体介质,使电极丝和工件之间发生脉冲放电,再加上有效地控制电极丝和工件在水平面内的相对运动轨迹和速度,当两极达到一定距离时,极间的液体介质被击穿,发生放电,使工件被蚀除一个小凹坑,工具电极也会因放电而出现损耗。放电后的电蚀产物由液体介质排至放电间隙之外,同时经过短暂的间隔时间,使极间恢复绝缘,即消电离。然后进行下一次放电,又使工件蚀除一个小凹坑。如此不断地进行放电蚀除,工具电极不断地向工件移动,便可以切割出具有一定形状和尺寸的工件