混料改善8D报告

- 格式:ppt

- 大小:977.00 KB

- 文档页数:1

8d报告完整版范文第一篇:8D报告背景及问题描述一、背景我所在的公司是一家制造业企业,主要生产汽车零部件。

在我们公司的生产过程中,可能出现一些产品质量问题,这些问题需要及时解决以避免对客户造成不良影响,同时也可以提升我们公司的产品质量。

为了解决这些问题,我们使用了8D 报告的方法来进行问题分析和解决。

二、问题描述我们生产的一个关键零部件在使用过程中出现了断裂的现象,这会给车主带来安全隐患。

这个零部件是由我们公司的第三方供应商生产的,我们公司再进行加工和装配。

我们首先对供应商进行了调查和询问,发现他们也不知道具体问题出在哪里。

这个问题已经发生了多次,影响了我们公司的良心率,也影响了我们与客户的信任。

为了解决这个问题,我们决定使用8D报告的方法来进行问题解决。

第二篇:8D报告分析和解决方案三、技术分析我们针对问题进行了多次测试和分析,将问题整理成以下几个方面:1.材料问题:由于零部件制造过程中使用了不合格的原材料,导致零部件的强度不足。

2.生产问题:生产加工过程中存在不足之处,导致零部件强度不足。

例如,加工温度过高或加工时间过长等。

3.设计问题:设计过程中没有考虑到应力分布的均匀性,导致零部件在使用过程中容易产生应力过大的现象。

四、解决方案1.材料问题:我们将与供应商重新协商并重新规定原材料标准,以保证原材料的质量。

2.生产问题:我们将对生产过程进行检查和测试,改进加工温度和加工时间,并进一步探究生产中存在的不足之处,以最大程度地提高相关生产能力。

3.设计问题:我们会重新设计零部件,考虑应力分布的均匀性,并对原有零部件进行更加严格的测试和分析以验证新设计的可行性。

第三篇:8D报告措施计划和预防五、措施计划1.与供应商合作并重新规定原材料标准。

2.对生产过程进行检查和测试,并改进加工温度和加工时间。

3.重新设计零部件,考虑应力分布的均匀性,并进行严格的测试和分析。

4.对生产和供应链流程进行跟踪和监控,确保问题不再发生。

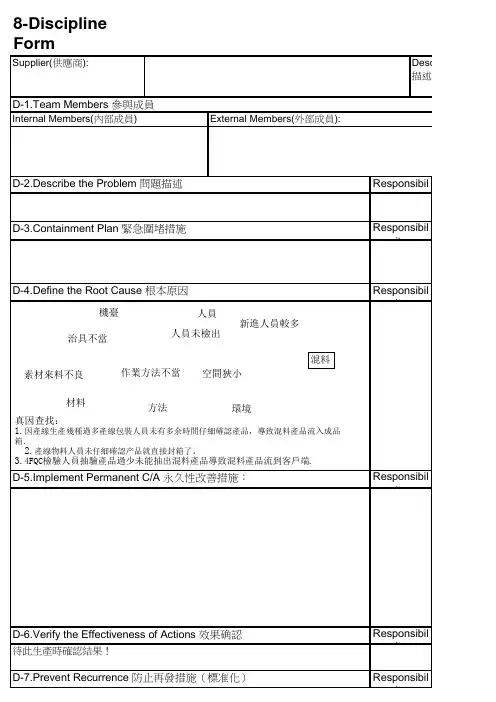

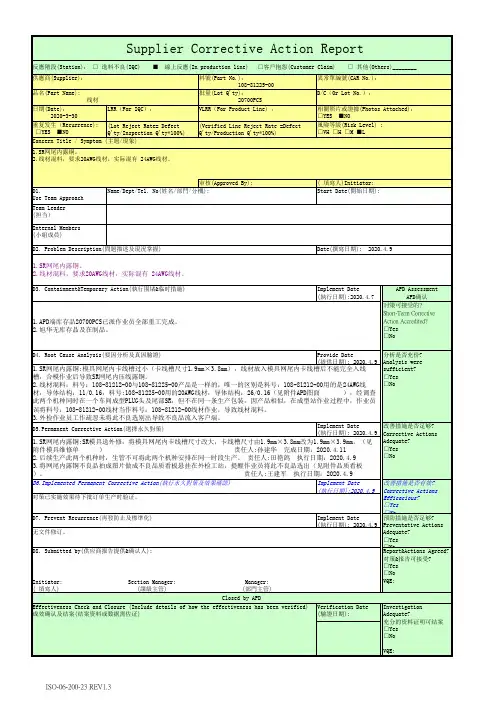

8-Discipline FormSupplier(供應商):Descrip品名描述):

D-1.Team Members 參與成員Internal Members(內部成員)External Members(外部成員):

D-2.Describe the Problem 問題描述Responsibility

D-3.Containment Plan 緊急圍堵措施Responsibility

D-4.Define the Root Cause 根本原因Responsibility

D-5.Implement Permanent C/A 永久性改善措施:Responsibility

D-6.Verify the Effectiveness of Actions 效果确認Responsibility待此生產時確認結果!

D-7.Prevent Recurrence 防止再發措施(標准化)Responsibility

混料人員機臺材料環境方法

人員未檢出新進人員較多治具不當

素材來料不良空間狹小作業方法不當

真因查找:1.因產線生產幾種過多產線包裝人員未有多余時間仔細確認產品,導致混料產品流入成品

箱.Date:核準 : 審核: 制表 :D-8. Congratulate Your Team 勉勵參与團隊DateDate

Date

DateDateDate

escription(品名描述):制表 :

漏加工,错混料,如何写一份客户满意的8D报告?客户很不喜欢我们写’操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢?总不可能什么都上防错吧?”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

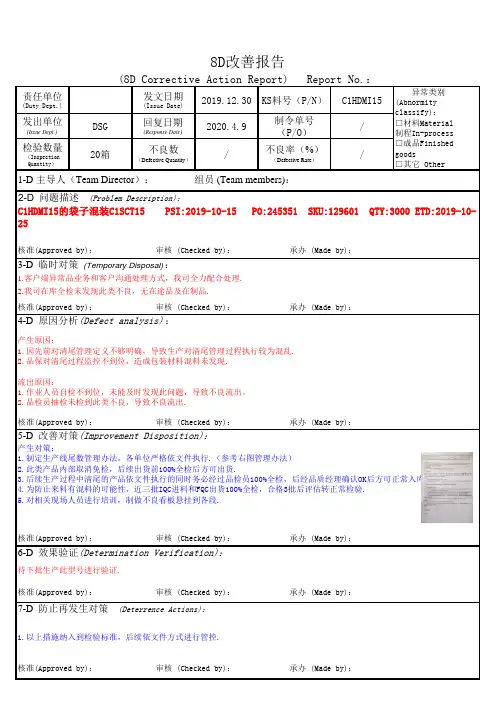

责任单位(Duty Dept.)发文日期(Issue Date)2019.12.30KS 料号(P/N)C1HDMI15发出单位(Issue Dept.)DSG 回复日期(Response Date)2020.4.9制令单号(P/O)/检验数量(Inspection Quantity)20箱不良数(Defective Quantity )/不良率(%)(Defective Rate )/异常类别(Abnormity classify):□材料Material 制程In-process □成品Finished goods□其它 Other1.以上措施纳入到检验标准,后续依文件方式进行管控.6-D 效果验证(Determination Verification):待下批生产此型号进行验证.核准(Approved by): 审核 (Checked by): 承办 (Made by):7-D 防止再发生对策 (Deterrence Actions):核准(Approved by): 审核 (Checked by): 承办 (Made by):4-D 原因分析(Defect analysis):产生原因:1.因先前对清尾管理定义不够明确,导致生产对清尾管理过程执行较为混乱.2.品保对清尾过程监控不到位,造成包装材料混料未发现.流出原因:1.作业人员自检不到位,未能及时发现此问题,导致不良流出。

2.品检员抽检未检到此类不良,导致不良流出.核准(Approved by): 审核 (Checked by): 承办 (Made by):5-D 改善对策(Improvement Disposition):产生对策:1.制定生产线尾数管理办法,各单位严格依文件执行.(参考右图管理办法)2.此类产品内部取消免检,后续出货前100%全检后方可出货.3.后续生产过程中清尾的产品依文件执行的同时务必经过品检员100%全检,后经品质经理确认OK后方可正常入库.4.为防止来料有混料的可能性,近三批IQC进料和FQC出货100%全检,合格3批后评估转正常检验.5.对相关现场人员进行培训,制做不良看板悬挂到各段.核准(Approved by): 审核 (Checked by): 承办 (Made by):C1HDMI15的袋子混装C1SCT15 PSI:2019-10-15 PO:245351 SKU:129601 QTY:3000 ETD:2019-10-25核准(Approved by): 审核 (Checked by): 承办 (Made by):3-D 临时对策 (Temporary Disposal):1.客户端异常品业务和客户沟通处理方式,我司全力配合处理.2.我司在库全检未发现此类不良,无在途品及在制品.核准(Approved by): 审核 (Checked by): 承办 (Made by):8D改善报告(8D Corrective Action Report) Report No.:1-D 主导人(Team Director ): 组员 (Team members):2-D 问题描述 (Problem Description):8-D 品保确认(QA Definitive Verification):后续进行三批效果验证。

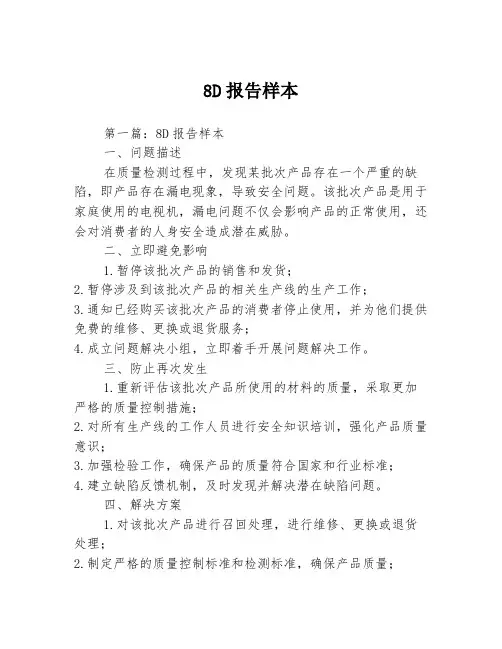

8D报告样本第一篇:8D报告样本一、问题描述在质量检测过程中,发现某批次产品存在一个严重的缺陷,即产品存在漏电现象,导致安全问题。

该批次产品是用于家庭使用的电视机,漏电问题不仅会影响产品的正常使用,还会对消费者的人身安全造成潜在威胁。

二、立即避免影响1.暂停该批次产品的销售和发货;2.暂停涉及到该批次产品的相关生产线的生产工作;3.通知已经购买该批次产品的消费者停止使用,并为他们提供免费的维修、更换或退货服务;4.成立问题解决小组,立即着手开展问题解决工作。

三、防止再次发生1.重新评估该批次产品所使用的材料的质量,采取更加严格的质量控制措施;2.对所有生产线的工作人员进行安全知识培训,强化产品质量意识;3.加强检验工作,确保产品的质量符合国家和行业标准;4.建立缺陷反馈机制,及时发现并解决潜在缺陷问题。

四、解决方案1.对该批次产品进行召回处理,进行维修、更换或退货处理;2.制定严格的质量控制标准和检测标准,确保产品质量;3.加强生产线工作人员的安全培训,提高其质量意识;4.建立缺陷反馈机制,及时发现和解决潜在的问题。

五、验证方案1.在所有生产线的每一步骤中使用严格的质量标准和检测标准;2.组织定期安全培训,提高员工的质量和安全意识;3.建立缺陷反馈机制,及时处理和解决缺陷问题;4.承担社会责任,让消费者享受到更好的产品和服务。

六、持续改进1.通过不断地优化工艺、提高质量标准和检测标准,提高产品质量;2.加强员工的培训和教育,提高他们的安全和质量意识;3.建立完善的缺陷反馈机制,及时发现和解决问题;4.听取消费者的意见和建议,不断改进产品和服务。

七、结论通过以上的改进工作,我们已经成功地解决了该批次产品的漏电问题,并采取一系列有效的措施,防止类似问题再次发生。

我们将坚持持续改进的原则,为消费者提供更加优质的产品和服务。

第二篇:8D报告样本一、问题描述本次问题为某款产品在使用时出现频繁停机,严重影响用户正常使用体验。

漏加工,错混料,如何写一份客户满意的8D报告客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢总不可能什么都上防错吧”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

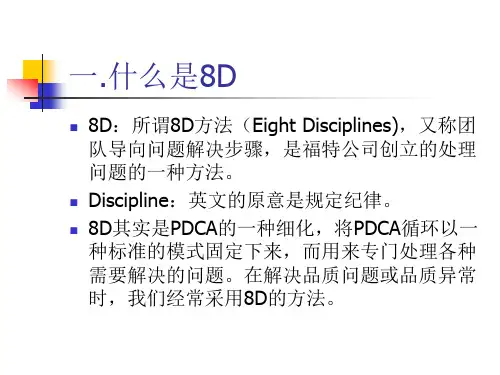

8d报告的总结范本8D报告总结范本8D报告是企业为了系统解决问题,进行问题分析和改进措施制定的一种常用方法。

以下是一份8D报告的总结范本,供大家参考。

一、问题概述1.问题描述:简要描述问题现象,包括问题发生的时间、地点、涉及的产品或过程。

2.问题影响:阐述问题对产品质量、生产效率、成本、客户满意度等方面的影响。

3.问题紧急程度:根据问题的影响程度,判断问题的紧急程度。

二、问题分析1.原因分析:从人、机、料、法、环等方面分析问题产生的原因。

2.数据收集:收集与问题相关的数据,如生产数据、检验数据、客户反馈等。

3.原因验证:对分析出的原因进行验证,确认问题产生的主要原因。

三、改进措施1.短期措施:针对问题产生的主要原因,制定临时性措施,以减轻问题影响。

2.长期措施:从系统、流程、人员培训等方面,制定长期改进措施,防止问题再次发生。

3.改进措施实施:明确责任人和完成时间,确保改进措施得到有效实施。

四、改进效果评估1.效果跟踪:对改进措施实施后的效果进行跟踪,收集相关数据。

2.效果评估:对比改进前后的数据,评估改进措施的效果。

3.持续改进:根据效果评估结果,对改进措施进行优化,实现持续改进。

五、预防措施1.预防措施制定:针对问题产生的原因,制定预防措施,防止类似问题再次发生。

2.预防措施实施:明确预防措施的责任人和完成时间,确保预防措施得到有效实施。

3.预防效果评估:对预防措施实施后的效果进行评估,确保预防措施的有效性。

六、总结与反思1.问题解决过程总结:总结问题解决过程中的经验教训,为今后类似问题提供借鉴。

2.团队协作反思:反思团队在问题解决过程中的协作情况,提高团队协作能力。

3.改进措施优化:根据问题解决过程中的经验,不断优化改进措施,提升企业整体管理水平。

本8D报告总结范本旨在提供一种问题解决的方法和思路,实际应用时,需根据企业实际情况进行调整和优化。

漏加工,错混料,如何写一份客户满意的8D报告?客户很不喜欢我们写’操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢?总不可能什么都上防错吧?”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

8D报告(范本)制作人:*****1.问题描述:在生产过程中,我们发现了一批产品存在严重的质量问题。

该批产品的问题表现出以下特征:产品A存在明显的缺陷,如尺寸不合格、外观出现划痕等。

1.2 问题发生原因:经过初步排查,我们发现该批产品存在以下可能导致问题的原因:(1)设备问题:生产设备的一些零件出现了磨损,导致生产出来的产品存在尺寸不一致等问题。

(2)材料问题:生产过程中使用的某些材料存在质量问题,例如材料硬度不足等。

2.立即控制措施为了尽快有效地解决该批产品存在的问题,我们立即采取了以下控制措施:2.1 停止该批产品的生产。

2.2 对生产设备进行彻底检查。

需要修理或更换的零件应该及时进行维修或更新。

2.3 对于所使用的材料进行全面的检测。

2.4 对生产工艺流程进行仔细分析。

3.初步分析及原因确认3.1 设备问题我们采取了全面的检测来确定使用的材料是否存在问题。

在实验室测试之后,我们发现在材料生产的过程中,生产过程不完全,并导致材料硬度不够,无法满足产品生产的需要。

4.纠正措施4.1 设备维修或更新为了保证生产设备的正常运转,我们对设备的各个零部件进行了检查,并对存在问题的部件进行了修理或更换。

4.2 更换合格的原材料为了确保生产过程中使用的原材料达到相关的质量要求,我们对现有的材料进行了全面检测,并更换了存在问题的原材料。

4.3 优化生产流程在对生产流程进行分析之后,我们对现有流程进行了调整,优化了生产流程,从而降低了质量问题发生的风险。

5.效果验证我们采取的纠正措施已经得到初步的验证。

在纠正措施实施后,产品质量的抽样检验结果明显改善。

从此以后,我们会密切观察生产过程中的质量问题,及时纠正问题,全力保证产品的质量。

6.预防措施为了有效预防类似质量问题进一步发生,我们整理了以下预防措施:6.1 建立质量控制措施体系我们将在整个生产过程中建立完善的质量控制措施体系,确保生产过程中质量控制得到全面覆盖和有效实施。

8d报告简洁版范文

8D报告简洁版范文

问题描述:

某产品在生产过程中出现了质量问题,导致部分产品出现缺陷,并被客户投诉。

原因分析:

1. 设计问题:产品设计不合理、不稳定,导致产品无法正常运行。

2. 材料问题:使用了不合格的原材料,影响了产品的质量和稳定性。

3. 加工工艺问题:生产过程中存在操作不规范、流程不完善等问题,导致产品质量下降。

4. 人员培训问题:员工对于质量控制的要求认识不足,缺乏相应的培训和指导。

纠正措施:

1. 设计改进:对产品进行重新设计,解决原设计存在的问题,提高产品的可靠性和稳定性。

2. 材料改进:更换合格的原材料,确保产品的质量和稳定性。

3. 加工工艺改进:完善生产流程,加强员工培训,确保操作规范,提高产品的加工质量。

4. 培训计划:制定详细的培训计划,并进行定期培训,提高员工对于质量控制的认识和能力。

执行结果:

1. 设计改进后,产品质量稳定性得到了提高,客户投诉情况显著减少。

2. 更换合格的原材料后,产品的质量和稳定性得到了明显改善。

3. 加工工艺改进后,产品的加工质量和一致性得到了提高,缺陷率明显降低。

4. 培训计划的执行使得员工对于质量控制的理解和能力得到了提高,有效减少了人为因素造成的质量问题。

结论:

通过对问题的分析和改进措施的执行,质量问题得到了有效解决,产品质量和稳定性明显提高。

同时,相关部门也应加强对于质量控制的监督和管理,确保质量标准的执行和持续改进。