套管井取换套技术一

- 格式:ppt

- 大小:750.50 KB

- 文档页数:43

收稿日期:2005210212作者简介:马认琦(19742),陕西眉县人,男,工程师,1996年大庆石油学院矿机专业毕业,现主要从事TESCO 顶驱的现场技术服务工作。

文章编号:100123482(2006)022*******TESCO 套管钻井技术马认琦,郭巧合,赵建刚(中原油田钻井工程技术研究院顶驱技术服务部,河南濮阳457001)摘要:套管钻井技术是一种节约钻井时间,降低井下事故发生的全新的钻井工艺技术。

套管钻井用油田常用的套管来代替钻杆,钻头和井底钻具组合接在电缆底部,由套管内送到井底并固定在套管底部;由于套管始终在井内且泥浆循环不间断,保证了井眼的完整性,减少了类似井壁脱落、坍塌等发生的可能;不用起下钻,减少了油气侵带来的井涌或井喷的危险事故发生。

关键词:套管钻井;顶部驱动装置;防喷器;井涌;井喷中图分类号:TE922101 文献标识码:ATESCO casing drilling technologyMA Ren 2qi ,GUO Qiao 2he ,ZHAO Jian 2gang(Z P EB D rilling Technolog y Research I nstitute T DS S ervice De partment ,Puy ang 457001,China )Abstract :Casing drilling is a new met hod for drilling wells t hat is aimed at reducing bot h drilling time and t he incidence of unscheduled drilling event s.Wit h casing drilling ,t he well is not drilled wit h drill pipe ;in 2stead ,it is drilled wit h standard oilfield casing t hat remains in t he hole.Drill bit s and ot her downhole tools are lowered on wireline inside t he casing and latched to t he bottom joint of casing.Since t he casing remains in t he well and circulation is maintained at all times ,wellbore integrity is p reserved ,reducing t he likeli 2hood of certain problems associated wit h unscheduled event s such as sloughing formations and washout s.Since drill pipe is not being t ripped ,t he risk of swabbing oil or gas into a well causing a kick or blowout is reduced.K ey w ords :casing drilling ;top drive system ;BOP ;kick ;blowout 套管钻井是用套管来代替钻杆钻井,是一种钻进与下套管同时进行的全新的钻井工艺技术。

套管钻井技术在钻井现场的应用环节分析摘要:套管钻井技术是一种将传统的下钻技术相结合的新工艺,能有效降低钻井成本,优化钻井工期,减少地下油气层的污染,在钻井中得到了广泛的应用。

通过对其工艺特点、应用范围、现场施工等方面的分析,以期为我国在钻探领域的推广应用提供技术支撑。

关键词:套管钻井技术;钻井成本;污染;技术支撑引言:随着技术和经济的发展,钻井技术也在不断地更新,在勘探、开发、生产等方面都有了新的发展。

它具有先进的套管钻井技术,在国内得到了广泛的应用,使其在现场试验、工期控制、成本控制等方面都得到了稳步的发展,从而使我国的油田开发经济环境得到了稳定。

1.套管钻井工艺技术的特点分析在套管钻探中,必须采用套管设备,并在其顶端设置传动机构,确保其设备的选配,从而促进其工作方式的进一步发展。

它的套筒驱动转动使其套筒末端的刀具组钻能转动,能适应实际钻井作业的要求。

为确保最优的采矿工艺,必须进一步加强钻头的使用,扩大钻头的使用,从而达到对钻机的控制。

在此项技术的实施中,钻头将有关的部分进行固定,并将其固定到特定的位置,利用其工具组的锁紧作用,使钻头与相应的机械装置进行联接。

在使用时,要进行钻头的更换,必须采用锁紧装置,并将其运用到绞车上,以加深套管模式,以推动新的钻头的使用。

在这一阶段,我们将对绞车和套管装置进行应用,使钻头的更换环节得到了优化。

确保钻头的钻进环节的最优,这一工艺发展,也是下套管的开发,在钻头完成后,可以进行固定工作。

在套管钻探中,它所生产的井孔比常规钻孔的直径要小。

扩眼钻头本身的规模大小对它的井径有很大的影响。

要使其固井工作顺利进行,必须对其井眼和套管间隙进行优化,使套管的施工更加完善。

为了避免传统的钻柱,采用高效的替代套管,确保了其钻井工作的平稳进行。

此模型的实施,使钻井作业更便利,保证了钻井作业的质量效益,保证了钻杆采购、检验、运输等环节的优化,从而达到了对人力、财力、物力的有效解决,保证了井下钻的时间。

套管回接技术实施案例套管回接工艺,就是将螺纹连接滑脱、断、裂的套管倒出来,用同一钢级、壁厚的套管在井内重新连接起来,试压达到采油工艺标准的工艺技术。

1问题的提出辽河油田荣16-XX井1991年3月10日完井作业。

φ139.7mm套管下深2666.03m,循环钻井液准备接水泥头活动套管时,上提拉力1100KN螺纹连接滑脱,套管落井,落鱼长2377.10m,鱼顶289.93m。

分析起出的套管,受力部分的螺纹变形呈X型,认为鱼头内螺纹完好。

后用套管回接工艺技术回接成功,减少了事故的经济损失。

套管回接工艺技术的难点是保证回接质量,而保证质量的关键问题是在井内上扣不错扣,既不满扣而又不能胀裂套管接头。

经充分讨论,设计加工了一种辅助工具,在短距离内扶正、限位,就能保证回接质量,并在荣16-XX井套管回接工艺试验中取得成功。

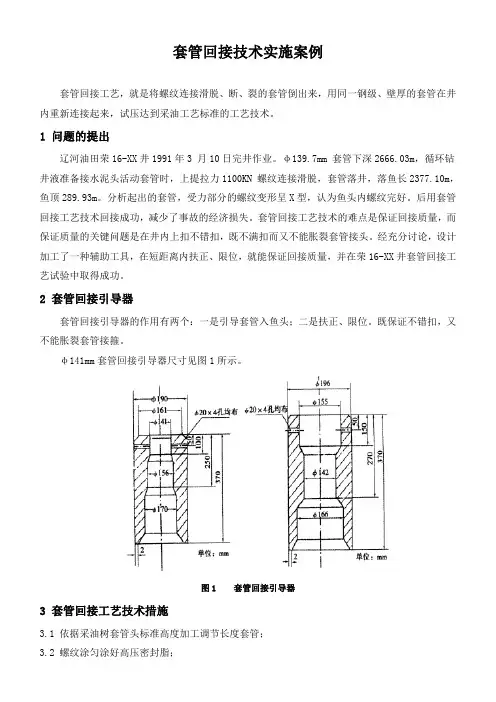

2套管回接引导器套管回接引导器的作用有两个:一是引导套管入鱼头;二是扶正、限位。

既保证不错扣,又不能胀裂套管接箍。

φ141mm套管回接引导器尺寸见图1所示。

图1套管回接引导器3套管回接工艺技术措施3.1依据采油树套管头标准高度加工调节长度套管;3.2螺纹涂匀涂好高压密封脂;3.3引导器同套管连接要找中,焊缝距螺纹顶端140mm;3.4计算碰顶、上扣方入;3.5下钻至鱼顶位置,慢慢旋转引导入鱼头,至上扣方入后记录上扣圈数(φ139.7mm套管为26扣);3.6回接上满扣,上提试验拉力不超过套管螺纹抗滑脱负荷的1/3;3.7试压15~20Mpa,30min压力不降为合格。

4试验1991年3月12日在荣16-XX井首次进行套管回接工艺试验。

按工艺技术要求将引导器(图1)同套管连接好,下至鱼顶289.93m处,慢慢旋转引导入鱼头。

入鱼头后下放套管160mm,悬重下降10KN,用转盘慢慢旋转上加。

悬重上升表明已开始上扣,并记录上扣圈数,上扣压力保持在5~10KN之间。

上扣转盘共转22圈,用5道猫头绳紧扣,证明扣已上满,上提拉力1200KN 解卡。

悬挂小套管修套技术1工艺简介悬挂小套管修套技术就是在原损坏套管内通过一定手段悬挂一段小套管,然后在其环空固上水泥的一种工艺方法。

其适用范围有大段套管破漏的修复;原生产层位因射孔,常规方法已无法调层,采用悬挂小套管固井后重新射孔调层生产。

1.1具体方法按小套管悬挂位置不同分为:1.1.1顶管法。

由井口开始向下悬挂,悬挂器可坐于原井口大四通内或另行制作套管头。

1.1.2中间悬挂法。

采用小套管悬挂装置,将一段套管悬挂于井的某段,然后固井。

1.1.3尾管法。

采用悬挂装置将小套管悬挂到井底。

1.2常用的悬挂丢手装置有液压尾管悬挂器、机械尾管悬挂器、正反扣接头3种。

1.3施工主要工序:起出原井内生产管柱;通洗井,保证井壁干净,防止伤害地层;找出确切的套管破漏段;打底水泥塞;悬挂小套管、固井;钻开小套管内残余水泥;对小套管进行试压;钻通底水泥塞(尾管法不钻);验证生产层位是否堵塞,必要时进行补孔;投产。

2技术关键2.1储层保护储层井段要替入储层保护液,必要时可填砂保护,防止施工中工作液或水泥浆对储层的伤害。

2.2井筒清洁为了保证固井时水泥浆与原套管的胶结强度,破漏井段及上下各50m以上必须用热水清洁原套管上的油蜡,必要时进行低浓度酸洗。

2.3套管通径、试压原套管必须严格通径,确保小套管能够顺利下入。

对完好的套管试压应根据生产压差情况提高试压标准,防止因破漏段堵住后生产动液面下降引起原完好套管承受外压增大而发生新的破漏。

2.4打悬空水泥塞为保证固井时水泥浆不会向下沉,必须在悬挂小套管的底界打一悬空水泥塞。

若套管破漏处存在漏失,打底塞顶替时,油套往往不平衡而使施工失败。

解决办法是:当水泥浆顶替到管鞋时,边替边上提管柱。

大修机通常可提20m,这样可保证有近20m的水泥塞。

为防止水泥塞在固井时因胶结强度不够下滑,实探水泥塞面时加压负荷可按下式计算:N=7.7x10-6(ρ2—ρ1)(H—h)d2+K式中N—探水泥塞面应加的负荷,KN;ρ2—ρ1—水泥浆与顶替液的密度差,Kg/cm3;H—h—顶替时小套管内外水泥浆最大高度差,m;d—水泥塞处套管直径,mm;K—附加负荷,20~30KN。

修井工艺技术1.解卡打捞技术采用多种解卡方法使被卡管柱解卡,并捞出井内落物。

适用于油水井生产、作业过程中井下管柱遇到的各种卡阻。

2.整形加固技术首先对套损井进行整形,恢复其内通径的95%以上,然后根据实际情况对套管整形部位采取机械或燃爆的方法进行燃爆焊接密封加固、液压挤胀密封加固、卡瓦铅封密封或不密封加固。

该技术适用于产生变形、错断等状况的套损井。

整形加固后可承内压15MPa。

3.取换套管工艺技术利用地面设备及井下工具将套损点以上的套管取出,再下入新套管与下部原井对接,达到彻底修复的目的。

适用于套管穿孔、破裂、严重变形及错断井的修复。

取套后的油水井100%恢复原通径,取换套部位密封承压性能与新完钻井相同。

4.电潜泵解卡打捞技术根据不同的卡阻类型下入不同的专用工具,采取综合措施解除电潜泵井事故,恢复正常生产。

适用于套管井中电泵机组遇到的各种卡阻。

5.侧钻斜直井工艺技术侧钻斜直井是在套损井的某一特定深度利用断铣或磨铣工具在套管的侧向开窗,并沿着设计的井斜和方位钻一斜直的井眼,然后与原井完好套管串相连接,固井射孔完井。

侧钻井斜可达3-9.2°,尾管内径Φ90.12mm,固井合格。

6.报废工艺技术该技术包括水泥浆永久报废和重泥浆暂时报废两种方法。

水泥浆永久性报废适用于严重损坏,为防止井层间窜槽而需永久报废的油井。

报废后可达到井口无溢流、井内无窜流、层间无窜槽;重泥浆暂时报废技术主要适用于修复难度大或无修复价值的油水井,报废后可以达到井口无溢流、井内无窜流、层间无窜槽,稳定时间可达5年。

7.严重错断井修复技术主要是利用燃爆或特制的钻、铣、磨工具,合理地组合钻具对套损井段进行锥(磨)铣处理,以达到截弯取直、打开通道的目的。

适用于机械整形常规无法修复的套损井,施工后最大通径可达原套管直径的95%以上。

第一章套管修复工艺技术套损井修复工艺技术主要是针对变形、破裂、错断及穿孔的套管加以修复,国内套管修复技术随着大庆油田于1962年成功补贴第一口井的套管而开始,不断发展和进步,目前套管修复技术主要有套管内打通道、套管补贴、取套换套三种类型。

一、套损损坏原因及现象1、套管损坏的原因造成套管损坏的原因主要有以下几种:(1)、由于地应力集中的作用,造成套管损坏地应力集中的效应引起了地层的隆起和折皱,造成局部岩体的变形,这种附加内力的分布密度在空间的分布是不平衡的,地应力具体作用在套管上可分解为正应力和剪应力,地应力集中作用的结果使油水井套管被挤扁或拉伸后折断。

(2)、泥岩膨胀与蠕动引起套管损坏许多研究已经证实,泥岩是一种不稳定的岩层,在有水侵入的情况下,极易造成粘土成份膨胀,泥岩进水后形成不断扩大的侵水域,从而减小岩层的摩擦系数,降低岩层原始的抗剪强度,软化地层,使原始相对平衡的地应力场失去平衡,引起泥岩地层蠕动、滑坡和断层复活。

(3)、地层出砂造成套管损坏由于地层出砂,使套管附近产生空洞,造成上覆岩层坍塌,套管受到挤压而变形损坏。

(4)、断层影响据资料表明,断层活动是直接造成油水井套管损坏的原因之一。

大庆油田在84年曾专门进行过试验,当空隙水压超过岩层破裂压力后,可造成断层的活动,进而引发地层产生微破裂,使处于断层附近的油水井套管损坏。

(5)、施工作业的影响施工作业时采取措施不当,也是造成套管损坏的重要原因之一。

特别处理事故时缺乏对套管的保护意识,而采取措施不当,另外频繁的起下钻具或采取磨铣措施等都有可能造成套管的损坏,或使套管壁磨薄降低了套管的强度,加速了套管的损坏。

(6)、腐蚀影响由于地层水中溶解O2、CO2、H2S及硫酸还原菌SRB对套管的腐蚀,造成套管损坏。

(7)、套管本身问题和重复射孔影响造成套管损坏除上述因素外,套管柱的设计和重复射孔也是造成套管损坏的重要原因。

由于射孔枪型在不断加大,射孔密度在不断增加,且最多重复射孔达四次,而射孔段的套管柱设计上并未采取特殊要求,因此,优化套管柱设计和射孔方式,也是减少套管损坏的重要措施之一。

套管操作规程1 下套管作业1.1 下套管准备1.1.1 进入井场的套管按下井顺序进行卸车,卸车一律用抓管机或吊车进行(卸套管时作业人员要站在安全位置)。

用吊车进行卸套管作业时要办理三级作业许可,并组织召开相关作业人员交底分工会。

将套管在管架上分层摆放(不超过三层),用管架挡销或铁丝捆绑固定好套管。

1.1.2 钻井队技术员与工程监督共同对到井套管进行验收,并清点到井套管的数量,逐根进行登记。

1.1.3 钻井队负责对到井的套管(包括短套管、联顶节)进行逐根通径,采取气驱通径规通套管时,严禁人员处于套管通径规出口前方,控制好气量大小;技术员负责对到井的套管(包括短套管)进行丈量和编号(丈量人员要选好站位,防坠落伤害)。

1.1.4 钻井队技术员负责对到井的下套管工具及附件进行验收;作业人员准备好套管密封脂。

1.1.5 接好灌钻井液装置,备好套管与方钻杆变扣接头。

1.1.6 装好井口装置,未安装环形防喷器的井应换装套管闸板芯子;检查地面所有的设备符合要求。

建议:由于表套口径较大,在斜直井中下表套容易遇阻,建议表套下端安装浮鞋。

准备工作1)更换9 5/8”卡瓦体;2)安装9 5/8顶驱下套管装置规格,安装反扭矩杆下9 5/8套管1)将套管放置钻杆输送装置上,伸出卡钳长度不小于650mm。

2)动力头与钻杆输送装置翘起对接,确保钻杆输送装置上套管与动力头同轴。

3)钻杆输送装置前伸,将套管送入下套管装置主体内部,套管接头端面进入套管≥570mm。

4)驱动液缸伸出,卡紧套管。

5)松开钻杆输送装置钳体,动力头浮动上移,上扶正器伸出,将套管送至井口,6)套管下放入井,套管接头送至井口。

7)夹持器夹紧套管,锁销伸出。

8)驱动油缸回拉,下套管装置释放套管;顶驱上移至下套管装置与套管分离。

9)重复步骤1)-5)10)井外套管与井中套管接扣,接扣压力不大于16KNM11)松开夹持器锁销,松开夹持器12)重复步骤6)-8)继续重复上述过程,实现整个下套管流程。

表层套管及有放气管井取换套技术1小表层套管套损井取换套工艺1.1套铣参数钻压:钻压为40~100KN。

排量:1.2~16m3/min。

转速:500m以下,70~90r/min;500m~650m,60~80r/min;650m以上,50~80r/min。

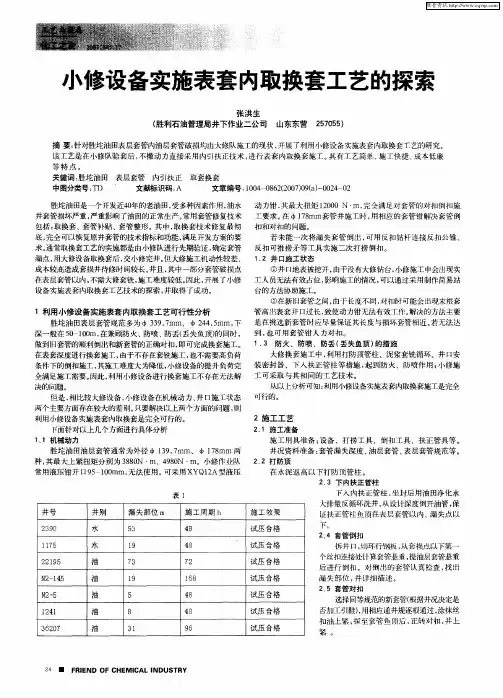

三参数匹配值见表1和表2。

表1套铣头参数选择表井段m钻压KN转数r/min排量m3/min300以上30~40100 1.4~1.6300~55040~6070~90 1.4~1.6 550~水泥返高60~8060~80 1.4~1.6水泥返高以下80~10050~80 1.4~1.6水泥面控制器、扶正器、变点40~5040~60 1.2~1.5表2喇叭口套铣头参数选择表井段m钻压KN转数r/min排量m3/min 套损部位、水泥面控制器、扶正器30~4070~90 1.0~1.2套损部位以下5~10m80~10050~80 1.2~1.51.2取出牺牲阳极保护器大庆油田采油六厂和采油三厂有一部分井为了防止浅层套管腐蚀,完井时在地面以100m的油层套管上连接10个外径为φ165mm牺牲阳极保护器。

套铣筒内径φ172mm,与保护器之间的环隙只有7mm,致使套铣速度慢,憋泵严重。

解决这一问题的方法是套铣之前先将保护器取出,然后再套铣。

为了防止丢鱼头,切割打捞工具下部接加长管柱,使套管内始终留有示踪。

取出保护器后下引鱼管柱,使油层套管顺利进入套铣筒。

1.3套铣水泥面控制接头水泥面控制器是采油厂为了控制水泥返高,要求完井下套管时下的一种水泥面控制工具,其外径φ200mm,本体上镶焊硬质合金,与套管连接处有没有水泥封固的套管扶正器。

套损点位于水泥面控制接头以下时,需要套铣水泥面控制接头。

套铣水泥面控制接头需要专用的套铣钻头,常规的套铣钻头是不能胜任的。

专用套铣头是一种集套铣岩层、水泥环和套管扶正器、水泥面接头器为一体的多功能套铣钻头,结构尺寸为:φ245mmxφ170mmx350mm。

取换套关键技术1工艺原理及专用工具1.1取换套工艺原理套管取换的工艺原理是采用专用的套铣工具(套铣钻头、套铣筒等配套工具),套铣套管周围的水泥环及部分岩石,使套管自由,采用切割或倒扣的方式将套损点以上及其以下适当部位的套管取出,然后下入新套管对扣或用补接器补接,将损坏的套管换掉,达到修复的目的。

1.2取换套专用钻头套铣钻头是用来破碎套管外水泥环以及水泥环外的岩石专用的套铣工具。

根据齿形可分为复合片套铣钻头和圆弧齿套铣钻头;根据套铣钻头的形状可分为喇叭口套铣钻头和一般套铣钻头;根据套铣钻头的作用可分为套铣水泥环钻头、套铣非封固段钻头、套铣放气管及管外封隔器扶正器钻头和套铣断口专用钻头等。

复合片套铣钻头铣齿镶焊硬质合金柱,齿形如刮刀钻头的刀片,一般布有八齿,其结构形状如图1所示。

取换套用复合片套铣钻头外径一般为φ290mm,内径φ260mm,一般用来套铣井内无落物的井段,套铣速度较快。

图1复合片套铣钻头图2圆弧齿套铣钻头圆弧齿套铣钻头齿形为圆弧状,铣齿铺焊钨钢粉,耐磨性好,有布二齿、三齿、八齿的,图2为布有八齿的圆弧齿套铣钻头。

圆弧齿套铣钻头外径一般为φ290mm,内径φ260mm。

主要用来套铣管外小件落物。

喇叭口套铣钻头内径到外径通过倒角过度,倒角有45°,60°,30°之分,主要用来收引下断口。

图2其实就是一个喇叭口套铣钻头,由图可以看出它的内径到外径是通过倒角过渡的。

喇叭口套铣钻头齿形可以是复合片的,也可以是圆弧齿的。

套铣放气管及管外封隔器扶正器钻头内径较小,一般为φ190mm,外径较大,一般为φ300mm,以便完成对放气管和管外封隔器的磨铣。

取套常用套铣钻头参数见表1。

表1取换套常用套铣钻头参数表序号接头螺纹接头外径mm外径mm内径mm齿数个用途185/8in(75/8in)钻杆螺纹275(245)3001902,3,8套铣管外水泥环及落物285/8in(75/8in)钻杆螺纹275(245)3001906,8,18套铣管外水泥环及落物385/8in(75/8in)钻杆螺纹275(245)3002603,8,18套铣管外封隔器,引如下断口485/8in(75/8in)钻杆螺纹275(245)2902608,18套铣非封固段575/8in钻杆螺纹2452602308,18套铣非封固段685/8in(75/8in)钻杆螺纹275(245)2902602,3,8套铣管外水泥环2工艺过程取换套施工一般可分套铣前准备、套铣取套、补接完井三大步骤。