交联工艺学第一章讲解

- 格式:doc

- 大小:124.01 KB

- 文档页数:29

第一章概论第一节交联电缆概况一、交联电缆在输电系统中作用电能生产和其他工业最大的不同是能量不能贮存,因而,各动力能源的供给、能量的转变过程、电能的输送和使用必须构成一个有机的整体,在任何时候电能的生产都要根据不断变化着的负荷随时进行调节,将电能源源不断地输送给用户。

把一些发电厂、变电所、输电线路和许多用户连接成一个发电、输变电、用电的整体,称为电力系统。

它的明显优点是安全、经济、可靠和节省投资。

电力系统可以是区域性的,全国性的,甚至是国际性的。

电力网是电力系统的一部分,其作用是进行电能的输送和分配。

电能的输送和分配一般都利用三相交流电,这是因为交流电容易改变电压,三相交流发电机和电动机构造简单,运行可靠,造价便宜。

但它的缺点是在输送过程中,电能损耗较大。

为了减少输电过程中的电能损耗,对于长距离输送电能目前正在发展直流输电。

电能的传输,是通过电缆输送到几十公里、几百公里、甚至上千公里以外地方的。

电力电缆在输电和配电系统中是不可分割的组成部分,越来越多输电配电线路安装于人口和建筑稠密的区域,电缆系统不但可以节约空间,而且可以有利于环境美化。

到了90年代末期,在电力电缆线路中,1kV~35kV中低压电缆已全部为交联电缆所取代,110kV高压交联电缆基本上取代了充油电缆,220kV以上超高压交联电缆也将逐步取代充油电缆,预计不久将来交联绝缘电缆将取代其他电力电缆的绝缘品种。

二、国外交联聚乙烯电缆的发展交联聚乙烯绝缘电缆从发明至今已有半个世纪了,1952年,查尔司(Charlesby)在一次核反应堆试验中利用辐射能将聚乙烯交联成交联聚乙烯,从而发明了交联聚乙烯绝缘。

1957年美国GE公司在上述原理基础上,采用过氧化物(DCP)作为化学交联反应剂,首先在电缆工业中制造了交联电缆,在1960~1965年间就研制生产了5kV~35kV等级交联电缆,1969~1971年研制成功了69kV~138kV交联电缆,八十年代初,日本六大公司研制的275kV超高压电缆均已分别正式投入运行。

交联技术手册

第一章:引言

交联技术在材料科学领域中起着至关重要的作用。

它能够改变材料的性能,增强其力学性能、化学稳定性和热稳定性,从而拓展材料的应用范围。

本手册将介绍交联技术的基本原理、应用领域以及工艺方法,帮助读者更好地了解并应用交联技术。

第二章:交联技术的基本原理

本章将介绍交联技术的基本概念、原理和分类。

首先介绍什么是交联,然后介绍交联技术的作用和影响,最后对交联技术进行分类和比较,使读者对交联技术有一个清晰的认识。

第三章:交联技术的应用领域

本章将介绍交联技术在不同领域的应用情况,包括橡胶制品、硅胶材料、塑料制品、生物医用材料等领域。

通过案例分析和实例介绍,读者可以了解不同应用领域对交联技术的需求和应用方式。

第四章:交联技术的工艺方法

本章将介绍交联技术的工艺方法,包括物理交联和化学交联两种主要方法。

针对不同的材料和应用要求,介绍不同的交联方法及其工艺流程和注意事项,帮助读者更好地选择并应用适合的交联工艺方法。

第五章:交联技术的发展趋势

本章将介绍交联技术的发展趋势,包括新型交联材料、新型交联工艺和交联技术在智能材料和功能材料领域的应用前景。

通过对未来趋势的展望,鼓励读者在交联技术领域进行创新和研究。

结语:展望未来

交联技术作为材料科学领域的重要分支,将继续在材料设计、制备和应用中发挥重要作用。

希望通过本手册的介绍,读者能够对交联技术有一个全面的了解,并在实际应用中取得更好的效果。

以上简要介绍了《交联技术手册》的内容大纲,希望对你有所帮助。

强生流体明热交联工艺

强生流体明热交联工艺是一种先进的材料处理技术,它在材料加工、能源转换和环境保护等领域具有广泛的应用前景。

该工艺通过流体的热交联作用,使材料的结构发生显著改变,从而赋予材料新的性能和功能。

强生流体明热交联工艺的核心是利用特定的流体来改变材料的结构。

这种流体可以是化学物质、溶剂或者温度调节剂等。

在工艺过程中,材料与流体发生相互作用,通过热交联反应,材料的结构发生重组和重排,从而形成新的材料结构。

强生流体明热交联工艺具有许多优点。

首先,它可以在较低的温度下实现材料的结构改变,从而避免了高温处理对材料性能的不利影响。

其次,该工艺可以针对不同材料和应用需求进行优化设计,实现定制化的材料加工。

此外,该工艺还可以在加工过程中控制材料的形貌和性能,提高材料的机械强度、热导率、电导率等。

强生流体明热交联工艺在材料加工领域具有广泛的应用前景。

例如,在高分子材料领域,该工艺可以用于制备高强度、高韧性的复合材料和纤维增强材料。

在能源转换领域,该工艺可以用于改善材料的热导率和电导率,提高能源转换效率。

在环境保护领域,该工艺可以用于制备具有吸附、分离和催化功能的材料,实现废物的资源化利用。

强生流体明热交联工艺是一种先进的材料处理技术,它通过流体的热交联作用,实现材料结构的改变和优化。

该工艺具有广泛的应用前景,可以在材料加工、能源转换和环境保护等领域发挥重要作用。

相信随着科学技术的不断进步,强生流体明热交联工艺将会得到更广泛的应用和推广。

交联工艺生产流程书一、交联工艺的基础认知。

1.1 交联工艺是啥呢?简单来说,这就像是给材料牵红线,让它们之间建立更紧密的联系。

这可不是个简单的事儿,就像月老牵红线得讲究个缘分和方法一样。

交联工艺在很多领域那可是相当重要的,比如说在橡胶工业、塑料工业里,就像一个幕后英雄,默默起着大作用。

1.2 这个工艺的原理啊,其实就是通过化学反应或者物理作用,把分子链之间连接起来。

就好比把一群各自为政的小团体,整合成一个紧密团结的大联盟。

这其中的门道可多着呢,不是随随便便就能搞定的。

二、交联工艺生产流程详细解析。

2.1 原料准备。

这是交联工艺的第一步,也是基础。

就像盖房子得先准备好砖头水泥一样。

我们得挑选合适的原料,这可不能马虎。

原料的质量就像一个人的根基,如果根基不稳,后面的事儿就全白搭。

而且原料的种类也是多种多样的,不同的产品需求就需要不同的原料搭配,这就要求我们得像个精明的厨师,懂得食材搭配的技巧。

2.2 混合过程。

2.3 交联反应。

这可是整个工艺的核心部分,就像一场盛大的音乐会的高潮部分。

在这个阶段,通过特定的条件,比如加热、加压或者加入交联剂等,让分子链之间发生交联反应。

这就像是一场魔法,分子链们就像听话的小士兵,在指令下紧紧地连接在一起。

这个过程的条件控制非常关键,差之毫厘谬以千里,就像炒菜时火候的把握,多一点少一点都可能影响菜的味道。

三、交联工艺生产流程的质量控制。

3.1 过程监测。

在整个交联工艺生产流程中,我们得像个严格的监工一样,时刻盯着生产过程。

要监测各种参数,比如温度、压力、反应时间等。

这些参数就像人的健康指标一样,稍微有点不正常,就得赶紧调整。

要是不注意这些,那生产出来的产品质量就可能像坐过山车一样忽高忽低。

3.2 成品检测。

最后一步就是成品检测了。

这就像是对一个学生的期末考试,产品合格了才能出厂。

检测的项目也是五花八门,包括物理性能、化学性能等。

只有各项指标都达到要求,这个产品才算是一个合格的“好学生”。

交联技术手册一、概述交联技术是一种广泛应用于材料科学、化学工程、生物医学等领域的技术。

它通过引入交联剂,使两个或多个线性分子之间形成三维网络结构,从而提高材料的性能和稳定性。

本手册将详细介绍交联技术的原理、应用和发展趋势。

二、交联技术原理交联技术的基本原理是通过引入交联剂,使线性分子之间形成化学键,从而形成三维网络结构。

交联剂通常是一种含有两个或多个反应基团的化合物,能够与线性分子上的反应基团发生化学反应,形成交联点。

随着交联点的增多,线性分子之间的距离逐渐缩短,最终形成稳定的网络结构。

三、交联技术的应用1.高分子材料:交联技术广泛应用于高分子材料领域,如橡胶、塑料、涂料等。

通过交联技术,可以提高高分子材料的力学性能、耐热性、耐候性等。

2.生物医学:交联技术可用于制备生物医用材料,如生物降解材料、药物载体、组织工程支架等。

这些材料具有良好的生物相容性和生物活性,可用于治疗疾病、组织修复等。

3.纳米材料:交联技术可用于制备纳米材料,如纳米颗粒、纳米线等。

这些材料具有优异的物理化学性能,可用于能源、环保等领域。

四、交联技术的发展趋势1.绿色化:随着环保意识的提高,开发环保型交联剂和交联技术成为未来发展的重要趋势。

2.高性能化:提高交联材料的性能是未来发展的重要方向,如提高力学性能、耐热性、耐候性等。

3.智能化:通过引入智能响应基团,实现交联材料的智能化控制和调节,提高其应用范围和性能。

4.生物医学应用:随着生物医学的快速发展,交联技术在生物医学领域的应用将更加广泛,如组织工程、药物载体等。

五、总结交联技术作为一种重要的化学工程技术,在各个领域都有广泛的应用。

随着科学技术的不断进步和创新,交联技术将不断发展和完善,为人类社会的进步和发展做出更大的贡献。

交联技术手册引言交联技术在化工、材料科学、医学和生物工程等领域具有重要的应用价值。

本手册旨在介绍交联技术的基本原理、常见方法和应用案例,以帮助读者深入了解该领域的知识和技术。

本手册内容包括交联技术的定义、分类、原理、常见方法、材料选择、应用案例以及未来发展趋势等内容。

通过系统地介绍交联技术的相关知识,希望能够为相关领域的科研人员、工程师和学生提供一份有益的参考手册。

第一章交联技术概述1.1 定义交联是指在材料中形成三维网络结构的过程,使得材料的物理和化学性质发生改变。

交联可以通过化学方法、物理方法或辐射方法实现,是一种重要的材料改性技术。

1.2 分类根据交联方法的不同,交联技术可以分为化学交联、物理交联和辐射交联三种类型。

化学交联是指通过化学反应形成交联结构,包括硫化、酚醛树脂、环氧树脂等;物理交联是指通过物理相互作用形成交联结构,包括热交联、冷冻胶、熔融交联等;辐射交联是指通过辐射能量形成交联结构,包括γ射线、电子束、紫外线等。

1.3 原理交联技术的原理是通过连接材料中的聚合物链或分子,形成三维网络结构,从而使得材料的性能得到提升。

交联可以改善材料的力学性能、热稳定性、耐化学性、耐老化性等方面的性能。

第二章交联技术的常见方法2.1 化学交联化学交联是利用化学反应形成交联结构的方法。

常见的化学交联方法包括硫化、自由基交联、酚醛树脂交联、环氧树脂交联等。

硫化是指在橡胶中加入硫化剂,使其与橡胶分子发生交联反应,形成硫化橡胶。

自由基交联是指通过自由基引发剂引发的共聚反应,形成交联结构。

酚醛树脂和环氧树脂是常用的树脂交联材料,通过树脂与固化剂的反应形成交联结构。

2.2 物理交联物理交联是利用物理相互作用形成交联结构的方法。

常见的物理交联方法包括热交联、冷冻胶、熔融交联等。

热交联是指通过加热使材料中的聚合物链发生交联反应,形成交联结构。

冷冻胶是指通过低温冷冻使材料中的聚合物链形成交联结构。

熔融交联是指通过熔融挤出或注射成型使材料中的聚合物链形成交联结构。

电缆交联工艺学应用材料的质量短长,直截了当阻碍到电缆产品的质量,因而电缆的成长专门大年夜程度上取决于应用材料的成长。

电缆应用材料的品种多、数量大年夜、从临盆成本中看,材料费用约占百分之七十以上。

交联电缆应用的导体及绝缘材料重要有铜、铝、交联聚乙烯料和内、外半导电料。

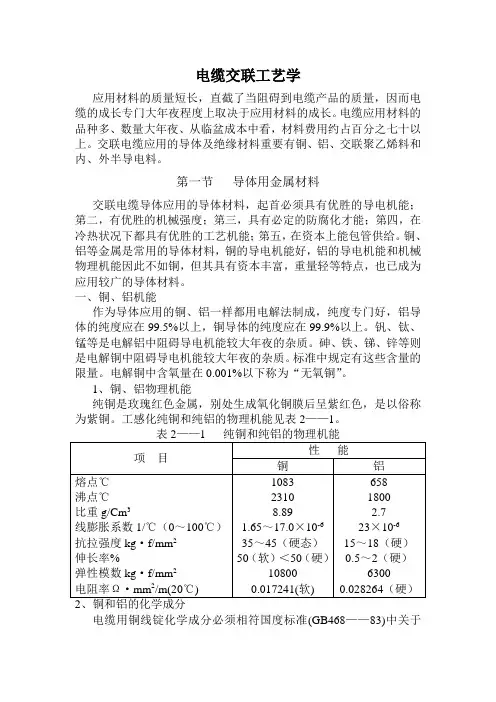

第一节导体用金属材料交联电缆导体应用的导体材料,起首必须具有优胜的导电机能;第二,有优胜的机械强度;第三,具有必定的防腐化才能;第四,在冷热状况下都具有优胜的工艺机能;第五,在资本上能包管供给。

铜、铝等金属是常用的导体材料,铜的导电机能好,铝的导电机能和机械物理机能因此不如铜,但其具有资本丰富,重量轻等特点,也已成为应用较广的导体材料。

一、铜、铝机能作为导体应用的铜、铝一样都用电解法制成,纯度专门好,铝导体的纯度应在99.5%以上,铜导体的纯度应在99.9%以上。

钒、钛、锰等是电解铝中阻碍导电机能较大年夜的杂质。

砷、铁、锑、锌等则是电解铜中阻碍导电机能较大年夜的杂质。

标准中规定有这些含量的限量。

电解铜中含氧量在0.001%以下称为“无氧铜”。

1、铜、铝物理机能纯铜是玫瑰红色金属,别处生成氧化铜膜后呈紫红色,是以俗称为紫铜。

工感化纯铜和纯铝的物理机能见表2——1。

电缆用铜线锭化学成分必须相符国度标准(GB468——83)中关于特二号铜的规定见表2——2。

电缆用铝化学成分必须相符国度标准(GB468——83)中关于特二号铝、一号铝的规定,铝的化学成分见表2——3。

1、导电性好,仅次于银而居第二,如以铜的电导率为100%,银的电导率则为108.5%。

2、导热性好,仅次于银和金而居第三位,导热系数为银的73%。

3、塑性好,热加工时,初次压力加工量可达30%~40%。

4、耐腐化性好,它与盐酸或稀硫酸感化甚微,铜在干燥的空气中具有较好的耐腐化性,但在潮湿空气中别处易生成有毒的铜绿。

5、机械机能好,有较高的炕拉和伸长率。

6、易焊接。

三、铝的重要特点1、导电机能好。

超级干货!电缆生产工艺大全之:交联一、交联电缆用的原材料和半成品1. 导体交联电缆的导体绝大多数为圆形铜、铝绞线。

也有实芯导体,1kV以下可采用扇形导体。

圆单线质量要求:表面光滑、无油污、无变黑、无碰伤、无划伤等。

交联电缆导体必须采用紧压线芯。

这是为避免在交联管道中的高温、高压下将屏蔽料和绝缘料压入绞线间隙而造成废品;同时还可以阻止水分沿导体方向渗入,从而防止水树枝的产生与发展。

可见,紧压工艺是保证电缆运行可靠性的一项关键措施。

2. 绝缘料交联电缆用的绝缘料是:交联聚乙烯。

交联聚乙烯的大致组成为:聚乙烯:抗氧剂:交联剂=100:0.3~0.5:1.5~2.5。

为保证绝缘料的清洁(生产的产品合格),包装物必须保证完整无损,凡有包装损坏的绝缘料不得使用。

35kV及以上的交联电缆,要求使用超净料。

3. 内半导电料内屏蔽料用于交联电缆的导体屏蔽,长期工作温度为90℃,20℃时体积电阻系数不大于1×103(Ω·cm)。

内屏蔽料有交联型和非交联型两种,交联型可避免过载或短路时内屏蔽料变形或向导体间隙流动,非交联型材料加工和挤出都十分方便。

4. 外半导电料外屏蔽料用于绝缘屏蔽,耐温等级与绝缘料相一致。

外屏蔽料分为易剥离型(剥离强度为8~20牛顿/10毫米)、可剥离型(剥离强度为20~40牛顿/10毫米)和不可剥离型三种。

26/35kV及以下的交联电缆,为施工方便而要求采用易剥离型或可剥离型外屏蔽料,26/35kV以上的交联电缆,应采用不可剥离型外屏蔽料。

5. 护套料交联电缆的外护套一般应采用耐温90℃的聚氯乙烯电缆护套料,与电缆的工作温度相一致。

6. 屏蔽铜带额定电压大于0.6/1kV的电缆应有金属屏蔽层。

金属屏蔽层一般采用铜带(多见)或铜丝(少见)。

金属屏蔽层除了可保证绝缘屏蔽为地电位(中性点)外,还可使接地故障电流通过。

7. 铠装钢带/钢丝交联电缆的铠装层一般采用钢带或钢丝。

钢带铠装层可承受径向压力,钢丝铠装层可承受轴向拉力。

1、塑料挤出的基本原理是什么?挤塑机的工作原理是:利用特定形状的螺杆在加热的机筒中旋转,将由料斗中送来的塑料(粒子或粉末)向前挤压,使塑料均匀的塑化(即熔融),通过机头和不同形状的模具,成连续均匀地挤包在导线或缆芯上。

2. 试分析塑料在螺杆中正流和逆流产生的原因和作用?在挤出过程中,由于螺杆的旋转使塑料推移,而机筒是不动的,这就在机筒和螺杆之间产生相对运动,这种相对运动对塑料产生摩擦作用,使塑料被拖着前进。

另外,由于机头中的模具、多孔筛板和滤网的阻力,又使塑料在前进中产生反作用力,这就使塑料在螺杆和机筒中的流动复杂化了。

正流――是指塑料沿着螺杆螺槽向机头方向的流动。

它是螺杆旋转的推挤力产生的,是四种流动形式中最主要的一种。

正流量的大小直接决定着挤出量。

倒流――又称逆流,它的方向与正流的流动方向整好相反。

它是由于机头中的模具、筛板、和滤网等阻碍塑料的正向运动,在机头区域里产生的压力(塑料前进的反作用力)造成的。

由机头至加料口形成了“压力下的回流”,也称为“反压流动”。

它能引起生产能力的损失。

3.构成电力电缆导电线芯的材料应有什么要求?应具有较高的导电率、足够的力学性能、耐化学稳定性以及便于加工、焊接性能等。

4.挤塑机有哪几部分组成?挤塑机从大的划分来说:挤压系统、传动系统、加热冷却系统。

5. 挤塑机的挤压系统由哪几部分组成?其作用是什么?挤压系统:挤压系统包括螺杆、机筒、料斗、机头、和模具等构件,塑料通过挤压系统而塑化成均匀的熔体,并在这一过程中所建立压力下,被螺杆连续的挤出机头。

6.挤塑机加热冷却系统的作用是什么?通过对机筒(或螺杆)进行加热或冷却,以保证成型过程中塑料的温度控制在工艺条件所规定的范围内。

7.什么是交联电缆?交联电缆是交联聚乙烯绝缘电缆的简称,是利用化学方法或物理方法使线型分子结构的聚乙烯转变为立体网状结构的交联聚乙烯,从而大幅度地提高了聚乙烯的耐热性和机械性能,并保持了优良的电气性能。

电缆交联工艺学

电缆交联工艺学是用于加强电缆绝缘层性能的一种工艺。

这种方法通过在绝缘体中添加交联剂来增强其物理性能,从而提高电缆的耐热性、耐灰尘性、抗击穿性和耐冲击性。

电缆交联工艺学是从长远来看比传统的热缩管和环氧树脂等涂料更加耐用、更加稳定的一种方式。

在现代社会中,我们离不开电缆的使用,如何解决电缆在长期使用中的老化、裂纹等问题是电缆材料工程师们一直在探索的问题。

电缆交联工艺学的优点在于它可以改变电缆表面状态,使其具有较好的耐磨损、耐老化、耐氧化、耐化学腐蚀和机械强度等性能。

这也是为什么电缆交联工艺学越来越受到人们的重视和使用。

交联剂是电缆交联工艺学的核心部分。

交联剂的类型可以分为化学交联和物理交联两种。

化学交联剂通过化学反应将电缆中的分子或原子之间形成新的键合方式,实现交联;物理交联剂则在材料的体系内造成空心微球或胶原物质,实现交联。

化学交联剂常见的有羟基化合物、环氧树脂等,物理交联剂则主要有硅烷交联剂、聚氨酯交联剂等。

电缆交联工艺学的具体操作过程中,交联剂的添加量、交联时间、交联温度、加压时间、加压强度等都会影响电缆的交联效果。

因此,在进行电缆交联前,需要对材料的特性进行充

分了解,以确定交联剂种类及添加量等参数的选择,以达到最好的效果。

总之,电缆交联工艺学是一项令人兴奋的技术,它可以改善电缆材料的性能,提高电缆的耐用性和稳定性。

随着新技术和新材料的发展,这项技术将更加成熟和广泛应用。

为电力行业带来更加强大的实力和可靠性,同时也为科技的发展带来了更加光明的未来。

第一章概论第一节交联电缆概况一、交联电缆在输电系统中作用电能生产和其他工业最大的不同是能量不能贮存,因而,各动力能源的供给、能量的转变过程、电能的输送和使用必须构成一个有机的整体,在任何时候电能的生产都要根据不断变化着的负荷随时进行调节,将电能源源不断地输送给用户。

把一些发电厂、变电所、输电线路和许多用户连接成一个发电、输变电、用电的整体,称为电力系统。

它的明显优点是安全、经济、可靠和节省投资。

电力系统可以是区域性的,全国性的,甚至是国际性的。

电力网是电力系统的一部分,其作用是进行电能的输送和分配。

电能的输送和分配一般都利用三相交流电,这是因为交流电容易改变电压,三相交流发电机和电动机构造简单,运行可靠,造价便宜。

但它的缺点是在输送过程中,电能损耗较大。

为了减少输电过程中的电能损耗,对于长距离输送电能目前正在发展直流输电。

电能的传输,是通过电缆输送到几十公里、几百公里、甚至上千公里以外地方的。

电力电缆在输电和配电系统中是不可分割的组成部分,越来越多输电配电线路安装于人口和建筑稠密的区域,电缆系统不但可以节约空间,而且可以有利于环境美化。

到了90年代末期,在电力电缆线路中,1kV~35kV中低压电缆已全部为交联电缆所取代,110kV高压交联电缆基本上取代了充油电缆,220kV以上超高压交联电缆也将逐步取代充油电缆,预计不久将来交联绝缘电缆将取代其他电力电缆的绝缘品种。

二、国外交联聚乙烯电缆的发展交联聚乙烯绝缘电缆从发明至今已有半个世纪了,1952年,查尔司(Charlesby)在一次核反应堆试验中利用辐射能将聚乙烯交联成交联聚乙烯,从而发明了交联聚乙烯绝缘。

1957年美国GE公司在上述原理基础上,采用过氧化物(DCP)作为化学交联反应剂,首先在电缆工业中制造了交联电缆,在1960~1965年间就研制生产了5kV~35kV等级交联电缆,1969~1971年研制成功了69kV~138kV交联电缆,八十年代初,日本六大公司研制的275kV超高压电缆均已分别正式投入运行。

1970年,138kV交联聚乙烯电缆样品开始在W ALTZMILL进行运行试验。

1973年美国电力研究院对36条地下输电系统进行了技术改造研究,耗资2600万美圆。

同年电气公司最先用矿物质或有机粉料作为电压稳定剂来填充交联聚乙烯。

1974年,美国能源研究开发局下属电力研究院与通用公司合作,打算研制138kV~345kV交联电缆。

研究工作在通用电器公司的研究中心进行。

1977年中期,他们宣告研究成功138kV、230kV和345kV交联聚乙烯电缆设计、制造和敷设技术,并取得了专利。

美国除了发展交联聚乙烯电缆以外,也同时发展聚乙烯和乙丙橡胶绝缘高压电缆,因此力量比较分散。

同时美国不愿意放弃传统的蒸汽交联工艺,绝缘品质不高,这是美国发展高压电缆进展不快的原因之一。

另外美国的钢管充油电缆一直十分流行,就像英国使用自容式充油电缆那样,电力公司对交联高压电缆的应用持保守心理,不愿意放弃原有的输电方式,因此使交联高压电缆得不到充分的发展。

日本是从1959年开始从美国引进这项技术,从六十年代初日本各大电线电缆公司开始大力发展交联电缆,住友电气公司在1960年便制造出6kV交联电缆,以后的交联电缆的电压等级逐年提高:1961年——33kV;1962年——66kV;1965年——77kV;1969年——110kV;1971年——138kV;1973年——154kV;1978年——187kV;1979年——275kV;1982年——500kV。

日本的住友、古河、日立、藤仓、昭和以及大日六个大型电线电缆公司研制交联电缆的时间几乎相同。

它们都有相当完善的交联系统和自己的“独创技术”。

1962年古河电气公司已完成了66kV、77kV级交联聚乙烯电缆试制。

1965年,住友电气公司研究成功三层共挤新工艺,1967年发明了红外线交联法,1970年研制成可剥离的交联型绝缘屏蔽。

1972年住友电气公司的交联电缆产品已远销美国,并着手研制275kV交联电缆。

1973年,该公司新建了80米高的高塔,安装了新式连续交联机组。

1977年住友电气公司开始出口红外线交联技术。

1979年住友电气公司制造了世界第一根275kV交联聚乙烯电缆,在日本名古屋变电站敷设运行。

同年,日立电线公司制造的275kV交联聚乙烯电缆敷设于奥谷电站。

日本日立、住友、古河、藤仓四大公司共建立的一条500kV电缆线路现已竣工投产,由日本千页到东京湾,线路长约40km(电缆长度240km)是世界上最长的一根500kV电缆线路。

三、国内交联电缆生产情况我国交联绝缘电缆起步较晚,大约从60年代开始研制交联聚乙烯电缆。

1971年上海电缆厂和沈阳电缆厂研制成功10kV~35kV交联聚乙烯电缆,80年代初上海电缆厂将原有的蒸汽交联法改为干式交联法,1982年沈阳电缆厂引进了瑞典西沃兹(Sieverts)公司的二手干式交联生产机组,到1983年上海电缆厂进行交联设备改造工程,由上海电缆厂、沈阳电缆厂、上海电工机械厂和上海电缆研究所三厂一所消化吸收引进技术的基础上,共同研制开发国内第一条干式交联生产机组。

从80年代中期开始,交联电缆需大于供,由此引发了干式交联生产机组大量引进的热潮,从原来的两、三家一下子猛增到几十家生产企业。

这些生产线大多是从芬兰NOKIA,美国DA VIS、ROYL 和德国TROESTER等国外著名的设备制造公司引进的,由于当时一哄而上,缺乏对交联生产技术的认识,加上国产原材料质量较差,国产交联的击穿故障率高,直接影响到交联电缆的推广和安全运行。

在这种背景下,电线电缆行业协会于1989年11月正式开始组织交联电缆生产整顿管理工作,1991年3月在无锡召开了全国交联电缆生产整顿工作会议。

这次整顿的指导思想是贯彻GB/T——10300(即ISO——9000系列)质量管理体系,使各厂的交联电缆从设计、采购、工艺准备、生产制造、检查、包装、销售发运到售后服务等一系列重要环节都进行受控状态。

为此对国内17条CCV交联生产线进行了整顿验收,达到了管理有序、体系运行正常、人员素质提高、产品质量提高、市场扩大、效益增加的目的。

90年代起国内又掀起引进超高压电缆生产线的热潮,到目前为止,全国已有高压生产线约二十几条,其中有十几条可以生产220kV超高压交联电缆,这些生产线全部分布在我国东部和沿海地区。

根据我国有关方面规定:110kV与220kV交联电缆必须通过两部组织的鉴定,两部撤消后,由省一级经贸委组织;由上海电缆研究所代表国家机械工业和武汉高压所代表国家电力公司组成的鉴定委员会进行产品鉴定,到目前为止,已有近二十家通过了110kV鉴定,其中四家通过220kV鉴定。

第二节交联电力电缆结构、品种、型号和名称一、基本结构交联电缆一般是由导体、绝缘和护层三部分构成。

1、导体导体是指能传导电流的物体,又称为导电线芯。

用作电线电缆导体的材料,首先要有良好的导电性能,即电阻要小,以减少电流在线路上的损耗。

损耗与电流大小、电阻大小有直接关系,并表现在导体的发热上。

电缆就是利用导体来传导电流的,因而电线电缆的规格都以导体的截面表示。

电力电缆的导体,可以制成整根实心的,或是由多根单线绞合而成,形状可以是圆形的和扇形的结构。

绞合线芯可以采用非紧压的和紧压线芯两种。

交联电缆的导电线芯通常采用绞合结构,1kV交联电缆通常采用扇形、半圆形和圆形。

6kV以上交联电缆采用圆形紧压线芯。

(1)圆形导电线芯圆形导电线芯,其绞合排列一般采用“正规绞合”的形式,绞合原则是:1)中心一般为一根单线,第二层为六根单线,以后每层比内层多六根,单线采用相同的线径。

2)每层单线的绞合方向应和前一层方向相反,最外层应用左向绞合。

这种结构可保证电缆导电线芯的稳定性和一定的柔软性。

(2)扇型和半圆形导电线芯扇形和半圆形导电线芯不是理想的对称状态,因此,设计多根线芯排列时考虑到弯曲的的稳定性极为重要。

为使非紧压扇形线芯具有足够的可曲度和稳定性,在设计不紧压扇形芯时,必须遵守下列规则:1)中央导线规则:扇形芯的中央导线必须位于扇形芯的中心线上,否则,当线芯弯曲时,位于中心线上部导线将被拉伸,而下部的将受压缩而可能挤出,这将引起扇形破坏而损伤绝缘。

2)移滑规则:扇形芯中心线上导线的直径一般较大,处于两恻的导线应能沿中心线上导线滑动而不改变扇形芯形状,这一规则称为移滑规则。

否则,当扇形芯绞合成缆时,扇形可能被破坏而损伤绝缘。

2、绝缘绝缘是将绝缘材料按其耐受电压程度的要求,以不同的厚度包复在导体外面而成,起着使带电体与其他部分隔绝的作用。

绝缘层的材料必须具有良好的电气绝缘性能,主要表现为承受电压的大小。

一般地讲,同一质量的绝缘层越厚,耐电压也越高。

绝缘也要具有一定的机械物理性能和加工制造的工艺性能。

例如制造低压电缆时,尽管从电气性能方面考虑可以采用很薄的绝缘,但从机械性能与加工工艺考虑,仍以稍厚一些为好,原因是绝缘过薄,加工较困难,容易损坏。

电缆通电以后,导体要发热。

因此,比较理想的绝缘材料,应有良好的绝缘性能,和良好的热传导性能。

绝缘在电和热的作用下,内部会产生变化,天长日久,绝缘性能就要降低。

交联聚乙烯具有优良的电气绝缘性能,经过交联后,它的耐热和机械性能大幅度地提高,是目前理想的绝缘材料。

导体包复绝缘层后称为绝缘线芯。

每个导体上的绝缘层,称为线芯的绝缘或简称芯绝缘。

根据国家标准GB/T12706和GB11017规定,不同电压等级交联电缆绝缘厚度见表1——1。

缘的不同,护层有许多不同形式和结构。

它们所起的作用也不尽相同。

交联电缆护层主要有裸护套和铠装型两种。

在不受机械外力情况下,选用裸护套,即直接在绝缘线芯外面挤包一层塑料,如果用于直埋或要经受一定的机械外力,需要包上金属带铠装;110kV高压交联电缆或电缆埋设在水下,则需要防水护层,包上一层铅套、铝套或铝塑综合防水层。

由于它经受不住机械损伤,因而还需包上钢丝、钢带。

钢丝、钢带容易被腐蚀,铅套、铝套在恶劣环境下也容易被腐蚀,因而还需包上各种防腐材料、如沥青、黄麻、塑料等。

这些都统称为外护层。

其中钢丝、钢带称为铠装层,沥青、黄麻、塑料层称为防护层。

此外在导体上、绝缘层上、电缆芯上或电线电缆外层,为了防止外界电磁波干扰或是起均匀电场作用,还包有金属带、丝或半导电塑料等材料。

这些都称为屏蔽层。

4、高压电缆的防水层油纸电缆均采用压铅机和压铝机挤包金属套,对于中低压交联电缆一般在有化学腐蚀的环境或水底敷设时才采用。

但对于高压电缆一般规定使用金属护套。

采用挤包的皱纹铝金属套较为理想,但一台连续式压铝机价格昂贵,随着焊接技术的发展,皱纹焊接的铝套电缆使用的可靠性已愈来愈多为人们所认识,各电缆企业采用先进的氩狐焊接技术。