R101驱动桥后桥壳总成裂纹试验分析

- 格式:pdf

- 大小:606.24 KB

- 文档页数:3

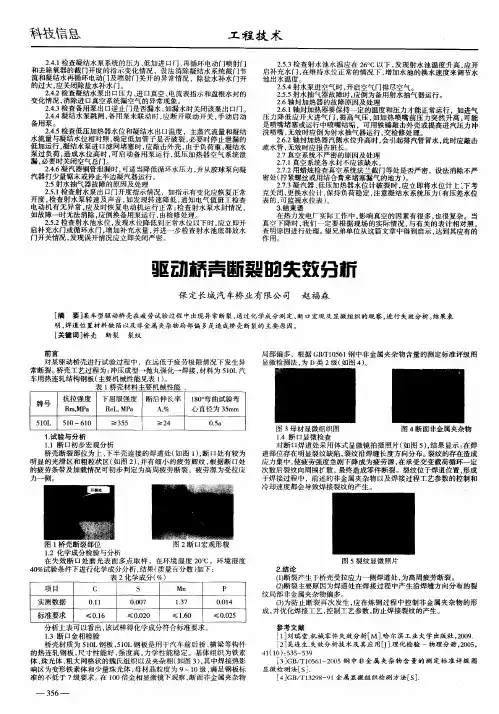

图1㊀后壳盖开裂失效件分析测量故障件板厚为2.7~2.8mm,符合材料拉伸范围要求理论最小允许厚度1.98mm)㊂材料成分见表1,符合标准要P Cr Ni Cuɤ0.035ɤ0.1ɤ0.25ɤ0.0.010.01860.00340.002是焊接时焊渣飞溅到后壳盖表面,会在金属表面产生类似焊接的金相组织,并有一定深度的热影响区,降低后壳盖的强E-mail:576857534@㊂图2㊀球状颗粒附着壳盖表面沿断口试样横截面切取磨制金相试样,经3%硝酸酒精溶液腐蚀㊁清洗㊁干燥后,宏观照片如图3所示,焊缝㊁薄板的位置特征清晰可见㊂置于莱卡DMI5000M 金相显微镜下观察,断口处金相组织为铁素体+珠光体组织,裂纹两侧未见偏析㊁杂质㊁脱碳等现象㊂同时在金相试样上进行洛氏硬度测试,经沃博特洛氏硬度计检测,故障件的洛氏硬度为52HRB ,故障件金相组织和硬度均正常㊂图3㊀裂纹附近金相组织将断口试样经超声波清洗干燥后,置于TESCAN 扫描电子显微镜下观察,起裂区在内侧,为多点起裂,如图4所示㊂图4㊀断口14倍SEM 照片㊀㊀在起裂区未见明显的冶金缺陷,其形貌为准解理+撕裂,如图5所示㊂图5㊀起裂区800倍SEM 照片扩展区形貌为准解理+贝壳纹,如图6所示,为典型的疲劳断口特征㊂图6㊀扩展区1500倍SEM 照片从对故障件的分析结果可以看出,后壳盖属于疲劳断裂,但故障件本身除焊渣飞溅到表面之外,其他方面未见明显的质量缺陷,这就需要从后壳盖的设计及使用环境去判断引起本次失效的原因[2]㊂3 失效原因分析3.1㊀壳盖材料机械性能根据标准GB /T228.1 2010进行材料拉伸试验[3],如图7所示,试样厚度3mm ,宽度30mm ,材料下屈服强度为175MPa ,抗拉强度290MPa ,符合原材料供应商技术协议中定义的要求㊂图7㊀材料拉伸试样3.2㊀CAE 分析根据现在发布的行业标准‘QC /T533 1999㊀汽车驱动桥台架试验方法“中驱动桥桥壳垂直弯曲疲劳试验的加载方法,建立CAE 分析模型(图8),得到桥壳后壳盖开裂区域应力为38MPa (图9),壳盖材料屈服强度为175MPa ㊂整车道路试验是按标准负荷加载的,没有发生超载情况,同时桥壳垂直弯曲疲劳台架试验已通过验证[4],且没有出现后壳盖失效故障㊂因此从CAE 分析及台架试验结果判断,后壳盖不可能在只承受垂向力作用下发生疲劳断裂㊂图8㊀CAE分析图9㊀后壳盖应力图3.3㊀路谱采集及台架对标基于故障件㊁原材料机械性能及常用工况CAE 分析结果均未发现异常,有必要对样件的使用环境进行路谱采集,以便进一步查找失效原因㊂应变片贴在后壳盖失效位置(图10),90ʎ为整车X 方向,0ʎ为Y 方向,45ʎ为Z 方向,在试验场地测试开裂位置处的应力应变㊂实测结果表明90ʎ方向(即整车X向)应力应变最大,最大值达到244MPa ,95%道路工况开裂位置应力值为103MPa (图11)㊂图10㊀开裂位置贴应变片图11㊀道路测试应力值根据路谱采集结果,欲在台架上模拟道路试验受力来复制整车上的故障模式㊂将装配主减速器壳体的桥壳总成样件,按主减速器壳体朝上的状态安装在试验台架上(图12),同时在开裂位置贴应变片以监控台架试验工况后壳盖受力与道路试验基本一致㊂共测试3台样件,均出现桥壳后壳盖开裂,开裂位置与道路试验一致㊂对台架试验开裂件进行检测,金相组织㊁材料成分等均正常㊂图12㊀台架试验装置3.4㊀焊接对材料性能的影响文中提到故障件表面有附着焊接时,飞溅到后壳盖表面的焊渣㊂在供应商现场抽取后壳盖表面附着焊渣的样件进行硬度梯度检测,判断焊缝热影响区范围以及焊渣的影响[5]㊂将样件磨制成金相试样(图13),分别进行硬度检测:(1)焊缝热影响区分析:沿图13箭头1方向进行硬度梯度检测,每隔0.5mm 取一个检测点,硬度曲线如图14所示㊂在焊缝区域任取一个点为测试起点(坐标位置0点),距离起点1mm 位置处为焊缝区域,该区域硬度最大为188HB ㊂从位置1mm 点开始,硬度快速下降㊂距起点位置1~2mm 区域为焊接热影响最大的区域,最低硬度为116HB ;距起点位置2~6mm 区域硬度逐步上升,位置6mm 点硬度152HB ,接近母材硬度(ȡ150HB ),焊缝热影响区域在1~6mm 范围㊂本次故障件开裂区域距离焊缝10mm ,因此焊缝热影响区对本次失效基本关联㊂图13㊀抽检试样图14㊀焊缝热影响区硬度梯度(2)焊渣的影响:沿图13箭头2方向进行硬度梯度检测,每隔0.2mm 取一个检测点,硬度曲线如图15所示㊂在焊渣区域任取1点为测试起点(坐标位置0点),距离起点0.2mm 位置处为焊渣区域,该区域硬度最大321HB ㊂从位置0.2mm 点开始,硬度快速下降㊂距起点位置0.2~0.4mm 区域为焊渣热影响最大的区域,最低硬度为137HB ;距起点位置0.4~0.6mm 区域硬度逐步上升,位置0.6mm 点硬度152HB ,接近母材硬度(ȡ150HB ),焊渣热影响区域在0.2~0.6mm 范围㊂从故障件分析来看裂纹有沿焊渣扩展趋势,焊渣对本次故障可能会有一定的影响,但不是关键影响因素㊂图15㊀焊渣热影响区硬度梯度通过以上分析,导致失效的主要原因是道路试验工况整车X 方向作用力大,后壳盖承载能力不足,需要对壳盖的材料进行重新选型㊂4㊀解决措施及验证根据路谱采集的结果,后壳盖材料选择热轧板SAPH440,屈服强度不小于305MPa ,抗拉强度不小于440MPa ㊂按照图12方式进行台架验证,完成80万次循环后,检查后壳盖是否开裂㊂原状态试样在完成80万次台架循环,后壳盖出现开裂;新材料试样,完成80万次循环,后壳盖未开裂,继续进行台架试验至185次循环,试样无裂纹,试验停止㊂台架试验寿命至少提升1.3倍以上,新状态样件也顺利通过整车道路试验考核㊂5㊀结束语综上所述,后壳盖失效是在整车X 向作用力下,后壳盖强度不足引起的㊂在实际工作中,后壳盖通常与桥壳壳体一起组成总成件,按行业标准‘QC /T533 1999㊀汽车驱动桥台架试验方法“中驱动桥桥壳垂直弯曲疲劳试验进行验证,往往忽略了来自整车X 方向作用力的台架验证㊂本文阐述的后壳盖开裂是典型的失效案例,通过道路试验路谱采集和台架试验对标分析,可建立适用企业设计研发用的台架验证标准,为今后零部件开发提供理论依据,在设计初期就考虑到类似风险并规避,提高开发效率㊂参考文献:[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.[2]李亚江.焊接冶金学[M].北京:机械工业出版社,2007.[3]刘春廷.材料力学性能[M].北京:化学工业出版社.2009.[4]邓开豪.汽车桥壳焊缝漏油原因分析及改进措施[J].装备制造技术,2008(4):131-132.[5]李晓丽,王俊杰,路强.汽车驱动桥后盖焊缝㊁渗油漏油原因分析及改进措施[J].汽车实用技术,2015(7):110-111,116.。

科技与企业 221科技汽车后桥壳开裂的分析与改进【摘要】针对某汽车在丘陵地带矿区路上行驶过程中出现故后桥壳一侧弹簧座附近、近似垂直于轴向短焊缝末端开裂现象,通过桥壳断口形貌进行了宏微观观察,对桥壳基体进行了组织检查,确定了桥壳的开裂性质,分析了开裂的可能原因并提出改进方向。

【关键词】后桥壳;分析;开裂性质;改进随着汽车底盘技术日新月异的发展,汽车用高强度金属板材的应用与研究已经逐步引起了汽车制造厂商的重视,关于汽车桥壳强度的分析,有必要得到更深层次研究和开发。

1.概述某汽车在丘陵地带矿区路上行驶过程中出现故障,停车分解检查,发现后桥壳一侧弹簧座附近、近似垂直于轴向短焊缝末端开裂。

截止至发现后桥壳开裂时,汽车累计行驶路程为27662km。

故障发现前司机没有发现行车异常情况。

该桥壳为冲焊结构,首先经弯曲对接,然后用CO2气体保护焊焊接成型。

桥壳材料为A510L钢。

2.试验过程与结果2.1外观检查板桥外观及开裂位置均在桥壳的背面,位于弹簧座附近,与车辆的前进方向相反,沿桥壳周向分布;开裂区域未见异常损伤。

2.2断口宏观观察断口的整体形貌显示断口表面较为平整,有少量的塑性变形。

断口上可观察到较为明显的疲劳源区和疲劳弧线,裂纹扩展方向为沿桥壳周向,瞬断区出现了严重的磨损。

源区起源于焊缝区外表面一侧。

为进一步对断口进行观察,将断口放于体视显微镜下进行观察。

桥壳断口的宏观形貌分别见图1。

由图1可以看出,桥壳的源区起源于焊缝外表面一侧,为点源特征。

源区被少量油污覆盖,但仍能观察到明显的疲劳弧线,弧线大小间距不等。

疲劳扩展区所占面积较小,而在整个断口上瞬断区所占面积较大,瞬断区大部分区域都因磨损而呈现光亮。

2.3断口微观观察将断口经超声波清洗后放入扫描电镜下观察。

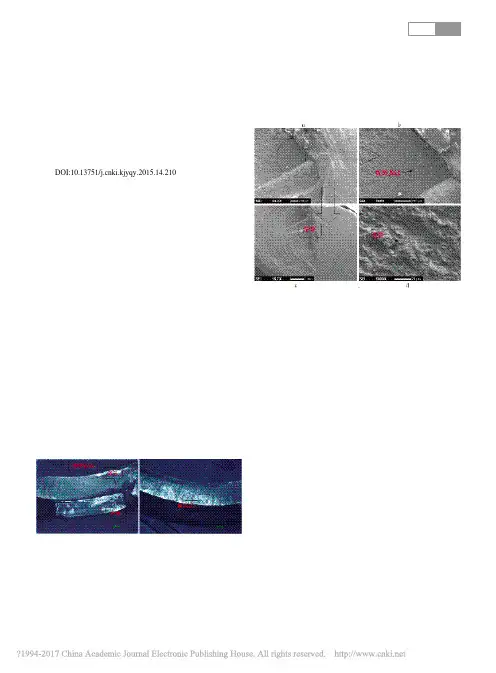

桥壳断口低倍形貌见图2a,源区的局部放大图见图2b。

从图中可以观察到明显的疲劳弧线。

源区旁边是焊缝区,该区域存在较为严重的磨损,应为桥壳开裂后形成,见图2c。

第1章绪论驱动桥壳是汽车的主要零件之一,作为主减速器、差速器和半轴的装配基体,它是汽车的主要承载件和传力件,支撑着汽车的荷重,并将载荷传给车轮。

在实际行使中,作用在驱动车轮上的牵引力、制动力、横向力,也是经过桥壳传到悬挂及车架或者车厢上的。

同时,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

因此,合理地设计驱动桥壳,使其具有足够的强度、刚度和良好的动态特性,减少桥壳的质量,有利于降低动载荷,提高汽车行驶平顺性和舒适性。

1.1国内外研究现状过去工程师在对简单机械结构进行分析时,都要进行一系列的简化与假设,再采用材料力学、弹性力学或塑性力学的理论进行分析。

随着工业技术的迅速发展,有越来越多的复杂结构,包括复杂的几何形状、复杂的受力状态等问题需要去分析研究,而在工程实际中,这些复杂的问题往往不能求出它们的解析解。

[1]要解决这些问题通常有两种途径:一是试验法,通过提出一定假设,回避一些难点,对复杂问题进行简化,使之成为能够处理的问题[2]。

然而,由于太多的简化和假设,通常会导致极不准确甚至错误的解答。

因此,另一种行之有效的途径就是尽可能保留问题的实际状况,寻求近似的数值解。

而在众多的数值方法中,有限元分析法因其突出的优点而被广泛地应用。

经过半个多世纪的实践,有限元法已从弹性力学平面问题扩展到空间问题、板壳问题;从静力问题扩展到动力问题、稳定问题和波动问题;从线性问题扩展到非线性问题;从固体力学领域扩展到流体力学、传热学、电磁学等其他连续介质领域;从单一物理场计算扩展到多物理场的耦合计算[4]。

它经历了从低级到高级、从简单到复杂的发展过程,目前已成为工程计算最有效的方法之一。

2001年,重庆大学的褚志刚等学者对某后桥壳进行了静强度分析计算,结果表明该后桥壳静态分析的应力分布合理,在实际破坏区域内的静态应力很小,但分析结果与该车在实际道路试验中的破坏不相吻合。

通过模态分析发现,其前九阶频率与路面谱频率范围重合,模态振型尤以后背盖与上下壳体的焊接处、半轴套管内端直径渐变处、上壳体倒圆处的变形较大;当桥壳和弹簧系统在垂直激励作用下时,即通过动态响应分析法,找出桥壳上的动应力集中区,确认破坏的确切位置,与实际情况相吻合。

第1篇一、实验目的1. 了解并掌握驱动桥的基本构造和工作原理。

2. 通过拆装实验,熟悉驱动桥各部件的装配顺序和连接方式。

3. 学习驱动桥的维护和故障排除方法。

二、实验原理驱动桥是汽车传动系统的重要组成部分,其主要功能是将发动机输出的扭矩传递到车轮,实现车辆的行驶。

驱动桥由主减速器、差速器、半轴、桥壳等部件组成。

本实验主要针对轮式汽车的驱动桥进行拆装和构造分析。

三、实验设备与材料1. 轮式汽车驱动桥2. 拆装工具3. 检测设备4. 相关资料四、实验步骤1. 观察驱动桥整体结构观察驱动桥的整体结构,了解其主要组成部分,包括主减速器、差速器、半轴、桥壳等。

2. 拆装主减速器(1)拆卸主减速器盖板:使用专用工具拆卸主减速器盖板,取出内部齿轮和垫片。

(2)拆卸主减速器齿轮:拆卸主减速器齿轮,观察齿轮的磨损情况。

(3)拆卸主减速器轴承:拆卸主减速器轴承,检查轴承磨损情况。

3. 拆装差速器(1)拆卸差速器壳体:使用专用工具拆卸差速器壳体,取出内部齿轮和垫片。

(2)拆卸差速器齿轮:拆卸差速器齿轮,观察齿轮的磨损情况。

(3)拆卸差速器轴承:拆卸差速器轴承,检查轴承磨损情况。

4. 拆装半轴(1)拆卸半轴:使用专用工具拆卸半轴,观察半轴磨损情况。

(2)拆卸半轴轴承:拆卸半轴轴承,检查轴承磨损情况。

5. 组装驱动桥按照拆卸的相反顺序,将驱动桥各部件组装起来。

6. 检测驱动桥使用检测设备对驱动桥进行检测,确保各部件装配正确,无磨损现象。

五、实验结果与分析1. 主减速器齿轮磨损情况:观察主减速器齿轮磨损情况,发现齿轮表面存在磨损痕迹,说明主减速器齿轮存在磨损现象。

2. 差速器齿轮磨损情况:观察差速器齿轮磨损情况,发现齿轮表面存在磨损痕迹,说明差速器齿轮存在磨损现象。

3. 半轴轴承磨损情况:检查半轴轴承磨损情况,发现轴承磨损较严重,需要更换。

4. 驱动桥装配情况:组装后的驱动桥各部件装配正确,无磨损现象。

六、实验结论1. 驱动桥是汽车传动系统的重要组成部分,其构造和性能对车辆行驶性能有很大影响。

某车型驱动桥后桥壳开裂分析某款车型在矿区山路行驶过程中,驱动桥后桥壳在钢板弹簧位置附近发生开裂,有齿轮油渗出,此失效后桥壳为钢板冲压件,通过气体保护焊焊接而成,其主体为上下两半冲压件。

本文主要对失效件断口通过宏观观察、微观分析、金相检测,确定后桥壳开裂性质,分析可能开裂的原因。

标签:驱动桥后桥壳;钢板弹簧;开裂;断口分析驱动桥后桥壳是汽车重要的组成部分,它不但支撑着汽车的重量,将载荷传递给车轮,还承受制动工况、驱动工况、横向工况、纵向工况及上下跳工况产生的力或力矩,并经悬架传递给车身或车架。

在汽车行驶过程中,由于道路条件的千变万化,桥壳受到车轮与地面间产生的冲击载荷影响,可能引起桥壳变形或开裂,甚至断裂,因此驱动桥后桥壳应具有足够的强度和刚度。

同时其内部装有减速器、差速器、车轮传动装置及齿轮油,不但可以保护上述零部件受到外界的破坏,还可以通过内部的齿轮油润滑零部件之间的摩擦,降低零部件摩擦产生的温度,提高其寿命,所以合理的设计制造驱动桥后桥壳是提高汽车行驶稳定性和操作性的重要措施,如驱动桥后桥壳失效,会影响整车操稳,甚至发生交通事故,威胁生命。

某款车型在矿区行驶过程中,驱动桥后桥壳开裂,对失效件进行分析,结果如下:1 宏观观察驱动桥后桥壳外观及开裂位置见图1,桥壳的开裂位置在桥壳背面,位于钢板弹簧支座附件,与车辆前进方向相反,沿桥壳周向分布,后桥壳表面为电泳黑漆处理,开裂区域附件未见撞击、磕碰等异常损伤。

在后桥壳上截取失效位置,外观见图2。

图1 后桥壳整体结构图图2 失效样件外观观察断口形貌,发现断口表面较为平整,有少量的塑形变形,端口上可观察到较为明显的疲劳源区和疲劳弧线,裂纹扩展方向为沿后桥壳周向,瞬断区出现了严重的磨损,后桥壳源区起源于焊缝区外表面一侧。

为进一步对断口进行观察,将断口放于显微镜下进行观察,后桥壳源区起源于焊缝外表面一侧,为点源特征,源区被少量油污覆盖,但仍能观察到明显的疲劳辉纹,辉纹大小间距不等。

第1篇一、实验目的1. 熟悉汽车驱动桥的结构和组成。

2. 掌握汽车驱动桥的拆卸方法及步骤。

3. 培养动手操作能力和团队协作精神。

二、实验原理驱动桥是汽车传动系统的重要组成部分,其主要功能是将发动机输出的动力传递到车轮,实现汽车的行驶。

驱动桥的拆卸是汽车维修过程中的一项基本操作,对于确保车辆正常运行具有重要意义。

三、实验器材1. 汽车驱动桥(东风EQ2102型)2. 拆卸工具:扳手、螺丝刀、千斤顶、木架、楔木等3. 实验台四、实验步骤1. 准备工作(1)将汽车驱动桥放置在实验台上,确保稳定。

(2)检查拆卸工具是否齐全、完好。

2. 拆下主减速器总成(1)放尽桥壳中的润滑油(最好是热车放油)。

(2)将前轮用楔木挡住,松动中桥、后桥的车轮螺母。

(3)用千斤顶和木架将中、后桥支承起来,拆掉传动轴和车轮。

3. 拆下半轴(1)拧下半轴外端突缘与轮毂连接的螺母,取下锥形套和垫圈。

(2)用装在突缘上供拆卸半轴用的两个螺栓顶出半轴。

4. 拆下主减速器壳(后桥)与桥壳连接的螺栓和螺母(1)拧下主减速器壳(后桥)与桥壳连接的螺栓和螺母。

(2)用专用工具把主减速器及差速器总成从桥壳内取出。

5. 拆下前桥(1)将前桥转向节内半轴拆下后才能取出。

(2)在对中桥全面拆检时,可把与贯通轴后部连接的传动轴的叉形突缘及主减速器壳与桥壳的连接螺栓拆下,然后把主减速器及锥齿轮差速器总成(包括贯通轴)整体从桥壳上抽出。

6. 分解主减速器总成(1)在分解之前,测量和记录主、从动锥齿轮的齿侧间隙。

(2)撬开从动锥齿轮支承螺柱的锁片,松掉螺母,拧出支承螺柱和支承套总成,清洗并检查支承套的磨损情况。

(3)拆除锁片。

(4)在轴承盖和壳体上做上装配记号。

(5)松开轴承盖固定螺栓的锁片,拧出紧固螺栓,拆下轴承盖和螺栓,取出调整螺母。

(6)拆下差速器总成。

7. 分解差速器总成(1)拆下差速器壳。

(2)撬开差速器总成上的锁片,拧下螺母,取下相应部件。

五、实验结果与分析1. 通过实验,成功拆除了汽车驱动桥,并对主减速器、差速器等部件进行了检查。

汽车驱动桥后盖焊缝渗油、漏油原因分析及改进措施李晓丽;王俊杰;路强【摘要】For the oil leakage problem on back cover weld of automotive drive axle,this paper focuses on the reason analysis from the field quality control methods,the physical and chemical analysis of the failure components,finite element analysis,and proposes some improvement measures.%针对汽车驱动桥后盖焊缝渗油、漏油问题,从现场质量控制手段,失效件理化分析、有限元分析等方面进行原因分析,制定改进措施。

【期刊名称】《汽车实用技术》【年(卷),期】2015(000)007【总页数】3页(P110-111,116)【关键词】驱动桥;开裂;焊缝;漏油【作者】李晓丽;王俊杰;路强【作者单位】陕西汉德车桥有限公司,陕西宝鸡722408;陕西汉德车桥有限公司,陕西宝鸡 722408;陕西汉德车桥有限公司,陕西宝鸡 722408【正文语种】中文【中图分类】U472.4CLC NO.:U472.4Document Code:AArticle ID:1671-7988(2015)07-110-03驱动桥壳在中重型汽车车桥的中不仅是主减速器、差速器、半轴的装配基体,还是支撑汽车荷重,承受由车轮传来的路面的反力和反力矩,并经悬架传递给车架(或车身)的主要支承体,在中重型汽车车桥中起重要作用,其制造质量对整桥乃至整车的性能产生直接影响。

驱动桥后盖焊缝渗油、漏油的现象一直是桥壳制造中常见的质量问题之一(右图为驱动桥后盖焊缝开裂漏油图片)。

由于后盖渗油、漏油导致减速器内的轴承与齿轮得不到充分的润滑, 磨损加快,严重时甚至出现“抱死”的现象,会造成严重的后果。

甘肃畜牧工程职业技术学院毕业论文驱动桥的故障诊断与排除系别: 车辆工程系专业:学生姓名:指导教师:完成时间:目录摘要 (2)前言 (4)第一章驱动桥的类型 (5)1.1 整体式 (5)1.2 断开式 (5)第二章驱动桥的功用及组成 (7)2.1功用 (7)2.2组成 (7)2.2.1主减速器 (7)2.2.2差速器 (13)2.2.3半轴与桥壳 (16)第三章驱动桥的常见故障诊断与排除 (18)3.1驱动桥过热 (18)3.2漏油 (18)3.3异响 (19)第四章驱动桥的主要零件检修 (20)4.1桥壳的检修 (20)4.2半轴的检修 (20)4.3轮毂的检修 (21)4.4主减速器壳 (21)4.5主减速器齿轮副 (21)4.6差速器 (21)参考文献 (22)结束语 (23)摘要通过对汽车驱动桥产生的各种异响现象进行分析,检查出出现异响的时间、条件和部位,进行可行型分析,得出驱动桥故障诊断、分析结论。

汽车驱动桥故障是在一定条件下表现出来的,常见故障现象有性能反常、外观反常、作用反常、响声反常等。

常见驱动桥故障判断方法有听、看、摸、试和较等。

通过听,可以辨别各部件工作时发出的声音是否正常;通过看,可以直接观察汽车的异常现象;摸机件,通过手感来判断机件的工作正常与否;试是通过对驱动桥的路试等试验手段,使故障现象再现或检验故障判断正确与否;比较是对怀疑有问题的部件与正常的相同零部件进行调换判断部件的工作正常与否。

【关键词】汽车;底盘;异响故障;诊断AbstractProduced by a variety of automotive drive axle abnormal sound analysis of the phenomenon, check out the abnormal sound of the time there, conditions and location, the possible type of analysis, the drive axle fault diagnosis, analysis conclusions. Automotive drive axle failure is shown under certain conditions, the common symptoms are abnormal performance, abnormal appearance, abnormal function, abnormal noise and so on. Common drive axle fault diagnosis method has to listen, see, touch, test and more and so on. By listening, you can identify the various components work the sound is normal; by looking, can be directly observed vehicle anomalies; touch parts, mechanical parts by hand to determine whether or not working properly; test drive axle by way of means test and other tests that reproduce the symptoms or test fault diagnosis is correct or not; comparison is problematic suspected the same parts and components for the normal components of exchange to determine whether or not working properly.Key words: automobile; chassis; abnormal sound failure; diagnosis前言随着经济的发展,汽车在人们的日常生活中所起的作用以越来越不可替代,但汽车的故障却是一直让人们头疼的问题,尤其驱动桥的故障。

某桥梁墩柱混凝土裂缝深度检测及裂缝成因分析摘要:利用超声波检测混凝土结构中出现的裂缝深度,有助于判断裂缝对结构性能的影响,并为混凝土加固修复提供了依据。

关键词:超声波;混凝土;裂缝检测1 前言随着我国经济的快速发展,各种建设项目日益增多,建设速度也不断加快,对混凝土的需求量越来越大,项目建设的过程中出现的问题也日益增多,最为常见的问题有混凝土开裂,这不仅可能对结构安全性和耐久性造成影响,留下安全隐患,而且也可能造成重大的经济损失。

因此,利用超声波检测混凝土裂缝深度,对混凝土裂缝对结构性能的影响作出评价显得尤为重要。

贵阳市某市政桥梁5个墩柱,墩身最大高度约30m,顿帽宽为2.5m,长为9.0m,墩柱宽为2.5m,长为6.0m,墩柱混凝土设计强度为C40。

墩帽混凝土浇筑完毕后,在利用塑料薄膜养护的过程中,发现顿帽及墩柱出现不同程度开裂,顿帽裂缝数量较多,裂缝宽度较大,裂缝形态见图1。

为了解裂缝深度情况,也为了下一步裂缝处理提供依据,我们在5个墩柱的顿帽及墩身,共选择了25条宽度较大的裂缝进行超声波检测,并对裂缝位置处的钢筋保护层厚度进行检测。

(a) (b)图1(a)墩帽裂缝(b)墩身裂缝2 超声波检测裂缝原理及方法2.1超声波检测原理混凝土是由固-液-气三相组成的具有弹黏塑性质的复合材料,其内部存在着分布极其复杂的界面,如微裂缝间的界面,超声波在混凝土中的传播情况要比在均匀媒质中复杂得多,这就决定了超声波的指向性差,在混凝土中非直线传播,并且只能采用低频超声波。

超声波在混凝土中传播时,遇到尺寸比其波长小的缺陷会产生绕射,从而使声称增大、传播时间延长。

可根据声时活声速的变化情况,判别和计算缺陷的大小。

超声波在混凝土中传播时,遇到蜂窝、孔洞、裂缝等缺陷时,大部分脉冲波会在缺陷界面被散射和反射,到达接收换能器的声波能量(波幅)会显著减小,可根据波幅变化程度判断缺陷的性质和大小。

超声波通过缺陷时,部分脉冲波因绕射或多次反射而产生路径和相位变化,不同路径或不同相位的超声波叠加后,造成接收信号波形畸变,可参考畸变波形分析判断混凝土缺陷情况。

R101驱动桥后桥壳总成裂纹试验分析

金辉

【期刊名称】《客车技术与研究》

【年(卷),期】2013(000)005

【摘要】通过气密性试验来寻找R101后桥总成渗油的确切位置,并对渗油处裂纹产生的原因进行剖析,最终提出解决裂纹源的方法。

【总页数】3页(P51-52,56)

【作者】金辉

【作者单位】合肥美桥汽车传动及底盘系统有限公司,合肥 230051

【正文语种】中文

【中图分类】U463.218;U467.4+95

【相关文献】

1.某重型车驱动桥后桥壳疲劳强度分析 [J], 黄伟;肖凯锴

2.某车型驱动桥后桥壳开裂分析 [J], 张清华

3.车辆驱动桥总成齿轮疲劳试验台中驱动桥齿轮润滑油油温控制策略的研究 [J], 王中应

4.某矿用车后桥壳体总成的局部改进探究 [J], 刘成忠;

5.大型矿用车后桥壳总成焊接工艺分析与实践 [J], 孙冰慧;宋元元;

因版权原因,仅展示原文概要,查看原文内容请购买。

高速公路跨铁路桥墩柱裂缝检测及分析摘要:高速公路铁路桥墩裂缝是影响铁路正常运行的重大因素之一。

对高速公路的裂缝进行检测,不仅能够及时处理高速公路通行中的一些问题,而且还能提高公路的建设质量。

提高运输效率。

高速公路裂缝检测有很多项内容,比如,检测裂缝的宽度,检测钢筋的数量还有厚度检测。

为了探究裂缝的破损程度,我们还用到超声波检测的方法,能够深入混凝土内部检测裂缝的深度与破损程度。

此方法还能探究裂缝的受力情况,进而提出有针对性的解决措施。

关键词:高速公路跨铁路桥墩裂缝检测原因分析引言:高速公路跨铁路桥墩裂缝检测是高速公路检测的一个重要部分,在进行检测的过程中,我们往往不能直观的分析裂缝的性质,在解决这种问题时,我们应该换位思考,运用一些先进的意思进行检测,通过仪器分析裂缝的性质,进而提出解决的方案。

一、桥墩裂检测实例与桥墩裂缝检测方法跨铁路桥两端桥台填土高 13 .58 m,填土坡度1∶1 .732 ,填土为亚砂土。

从绝对标高 63 .38 ~ 21 .47m 的土层分布为亚砂土、亚粘土、细砂、中砂、细砂、亚砂土、细砂。

墩柱基础为泥浆护壁钻孔灌注桩,桩长 34 .0 m ,桩径 1 .2 m 。

墩柱设计直径为 1 .0 m ,配 16 ?20 主筋,螺旋箍筋?8 @100 ~ 200 ,钢筋保护层厚 75 mm ,C25砼。

施工配合比 1∶1 .83∶3 .31∶0 .45 ,水灰比0 .45 ,水泥用量 370 kg/m3 ,于 1999 年 10 ~ 11 月施工完毕。

2017年 11 月初检查中发现墩柱存在问题,混凝土裂缝深度采用超声波平测法检测,具体要求如下 :需要检测的裂缝不得充水或泥浆 ;若有主筋穿过裂缝且与两换能器连线大致平行时,探头应避开钢筋。

避开钢筋的距离应大于估计裂缝深度的1 .5 倍 ;检测裂缝深度时钢筋影响的消除示意,垂直裂缝深度的检测分不跨缝声时测量。

(1)混凝土强度检测采用超声—回弹综合法对墩柱砼抗压强度进行检测评定,墩柱抗压强度推定值。