干膜培训讲义PPT课件(PPT32页)

- 格式:ppt

- 大小:1.37 MB

- 文档页数:32

外层图形转移工艺培训教材高玉枝1. 目的:通过干膜这种特殊感光材料,利用贴膜机贴到光铜板面上,然后用所需要的线路菲林通过对位、紫外线曝光、显影等流程使菲林上的线路图形转移到铜面上,该图形可以通过电镀加厚线路和孔壁铜以满足客户的要求,也可以采用掩孔工艺法直接蚀刻出线路图形。

2.工艺流程前处理→贴膜→曝光→显影2.1 前处理流程:上板→酸洗→水洗→去毛刺磨板→火山灰磨板→水洗→烘干✧板件要经过酸洗(5%H2SO4),主要作用是清洗油脂,手迹,轻微的氧化物等。

如果厚板在平板电镀时烘的不干,会造成孔内轻微氧化,经过干膜、电镀、蚀刻后就会有孔内点状蚀不净的缺点,我们可以适当提高酸洗段的浓度改善这种由于孔内氧化而导致的点状蚀不净的缺点。

✧经过酸洗后,需要用水清洗,将板面上残留的硫酸和溶解下的油迹清洗干净。

✧去毛刺磨板和沉铜前磨板一样,有针刷磨板和不织布磨板,但是使用的针刷和不织布的型号有一点不同,干膜前是针刷320目,不织布500目。

针刷主要打磨对板面,而不织布刷则对孔口的磨损比较大。

所以我们规定返工的板件不能开去毛刺磨板。

磨刷压力为15-25%,最佳值为20%,但是对于板面有明显不平整,如有凹点、擦花时会考虑将针刷的压力调整到20%-25%。

✧ 干膜前火山灰磨板采用4F 火山灰,它作用是对平板电镀后铜面进行粗化处理,使铜面得到微观粗化以达到增加干膜与板面的结合力,防止后工序出现渗镀短路等品质问题。

✧ 控制参数:磨刷压力(15-25%)、火山灰浓度(12-20%)磨痕(9-15mm )、水破时间(30s )即磨完板后浸入水中拿出斜放45°位置看水膜在板面保持完整情况如果〉30秒钟不破为合格。

✧ 磨板速度:根据板线路要求。

压力过大磨板过度导致无铜压力合适磨板后OK2.2 贴膜2.2.1干膜的介绍干膜根据根据显影和去膜的方法可把干膜分为三种类型一 溶剂型;二 水溶型;三 干显影或剥离型。

目前水溶型成为干膜应用的主体,我们公司采用的是水溶型。

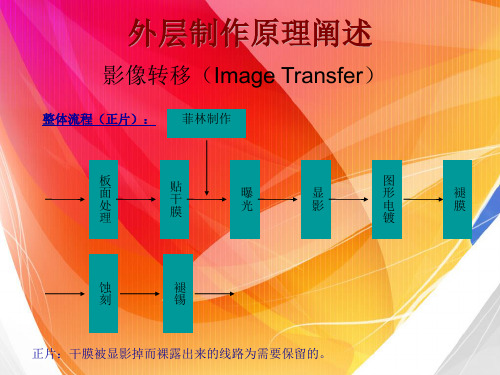

外层制作原理阐述影像转移(Image Transfer)整体流程(正片):板面处理贴干膜曝光显影图形电镀褪膜蚀刻褪锡菲林制作正片:干膜被显影掉而裸露出来的线路为需要保留的。

影像转移(Image Transfer)整体流程(负片):板面处理贴干膜曝光显影蚀刻菲林制作褪膜负片:干膜被显影掉而裸露出来的线路为被去除的。

前处理工序(Surface Pre-treatment)•前处理的目的:未经任何处理的铜面(包括原铜表面及电镀铜面),因其表面可能附着氧化物、污渍等,必须经过前处理彻底有效的清洁,同时增加铜面的微观粗糙度,以使干膜在贴合过程中对铜面具备更大的接触面积,从而能更牢靠地附着。

前处理工序(Surface Pre-treatment)•前处理的常见几种方式:1、化学处理方式。

通过(电解)除油+微蚀(+超声波洗)对板面进行处理,通常用在内层板的前处理。

2、机械研磨方式:A、针辘磨刷;B、不织布辘磨刷;3、喷砂研磨方式A、高压喷射;B、低压喷砂+尼龙刷研磨;其他辅助方式:超声波浸洗。

等等,有些厂家有时还会结合几种方式搭配使用。

对于机械研磨方式工,可通过考察磨痕来确认板面的研磨均匀性,一般磨痕控制在10-15mm.不管使用哪种方式,目标只有一个,就是清除板面(包括孔内)的各种污染及氧化,以获得一个铜面新鲜、洁净、微观粗化、均匀的板面。

前处理工序(Surface Pre-treatment)•常用三种前处理方式的优劣比较项目化学处理方式机械研磨方式喷砂研磨方式优点1、铜面均匀性好;2、去油污效果好;3、去掉铜箔较少且基材不受机械力影响,适合于薄板的处理。

1、设备简单易操作;2、毛刷耐磨;3、成本低廉。

4、磨刷的刮削作用能有效去除大部份污物及板面杂质。

1、可去除板面所有污物;2、能形成完全砂粒化、均匀、微观粗糙多峰之表面;3、对板件尺寸稳定性好。

缺点1、对重氧化难以去除;2、去除铜面铬钝化层不理想;3、废液处理难。