航空发动机液压管路振动环境实验测试系统设计

- 格式:pdf

- 大小:1.61 MB

- 文档页数:4

航空发动机振动测试系统探讨作者:郝思明来源:《科学与财富》2017年第35期摘要:为了保证航空发动机设备在振动测试方面有良好的效果,系统设计人员要能认识到飞机发动机设备振动检测结果数据对设备监测工作的重要性,并能结合实际的检测工作需要以及发动机设备振动特点,进行科学航空发动机设备振动检测分析。

本文就航空发动机设备振动检测系统进行了分析。

关键词:航空;测试;振动现代电子设备的发展对航空方面发动机设备振动测试也产生了影响,通过新型电子设备的运用就能在保证发动机设备测试结准确性的同时,简化操作流程、提升检测的效率,而由于发动机设备是飞机正常飞行的基础,因此现代航空领域也对飞机发动机设备振动测试有更高的要求,需要设计人员能设计出更贴合测试实际需要的系统程序。

1 飞机发动机设备振动分析在对飞机发动机设备进行振动分析检测的时候,常会根据的种类以及特点进行划分,将振动划分为正弦类型振动、随机类型振动、设备复合类型振动、设备扫描类型振动、设备定频类型振动,这些振动类型基本涵盖了在对飞机发动设备进行检测阶段所需要进行检测的方面。

而完成对发动机设备振动情况的检测之后,常会使用振幅数值、振动速度数值以及加速度数值来对振动的实际情况进行描述。

并且在振动测试当中所获得各种实验数值不能直接被用来进行实验分析,需要能对这些数据进行进一步的处理之后,这些数据才能被用作后续项目的研究。

试验的原始记录数据是参量的时间历程(位移、速度或加速度等量值与时间的关系),通过直观分析可将数据分为瞬态的,周期的、随机或非随机持续非周期的三种,进而在时域(包括时差域,即自变量为两信号的时间差)、频域或幅值域三大域中进行统计分析、相关分析和谱分析,从而得到表征时间历程特征的各种函数,具体如图1所示。

图1 振动测量时间历程分析2 飞机发动机设备振动情况概述在对飞机发动机设备进行振动分析的时候,振动检测系统表现出了良好的效果,同时该系统也能被用作压缩机设备、燃气轮机设备、大功率发电机设备等大型旋转机械设备的检测方面。

航空发动机振动环境分析与抗振设计随着现代航空事业的快速发展,航空发动机作为飞行的动力源,起到了举足轻重的作用。

然而,航空发动机振动环境对于发动机的正常运行、寿命以及乘客的安全都有着重要的影响。

因此,对航空发动机振动环境的分析和抗振设计成为了航空工程中的关键问题之一。

首先,我们需要了解航空发动机振动环境的来源和特点。

航空发动机在运行过程中会产生多种振动,其中包括机械振动、气动振动和热振动等。

机械振动主要源于发动机内部的部件运动,而气动振动则是由于高速气流通过发动机内部以及排气管道等引起的。

而热振动则是由于温度的变化引起的热胀冷缩效应。

这些振动以及其交互作用,构成了复杂而严密的振动环境。

为了准确分析航空发动机振动环境,工程师们使用了多种手段和技术。

其中,最常用的是有限元分析法。

有限元分析法通过将实际的发动机模型划分为多个小的有限元单元,并对每个单元进行应力分析,从而得到整个发动机的振动情况。

同时,还可以通过模态分析和频谱分析等方法,进一步分析振动的主要频率和振型。

这些分析结果可以为抗振设计提供重要的依据。

针对航空发动机的抗振设计,工程师们采取了多种措施。

首先,通过振动吸收装置来减小振动的传递和影响范围。

振动吸收装置通常是位于发动机支架和底座之间的橡胶垫片,能够有效减小振动的传递,降低振动对其他部件的影响。

其次,采用结构优化设计来提高发动机的整体刚度和稳定性。

例如,通过增加发动机壳体的重量或者采用加强材料,可以提高其抗振能力。

此外,还有一些辅助措施,如合理布置附属设备、减小外部浸润和阻尼材料的使用等,也能够有效降低发动机的振动。

尽管航空发动机振动环境分析与抗振设计已经取得了可喜的进展,但仍面临许多挑战。

首先,航空发动机的运行环境十分复杂,包括高温、高压、高速等,对抗振材料和结构的性能要求极高。

其次,振动环境分析和抗振设计需要建立准确的模型,这对于数据的采集和处理都提出了挑战。

此外,航空发动机是一个动态系统,其振动特性会随着运行状态的变化而变化,对于动态振动特性的分析和设计也需进一步深入。

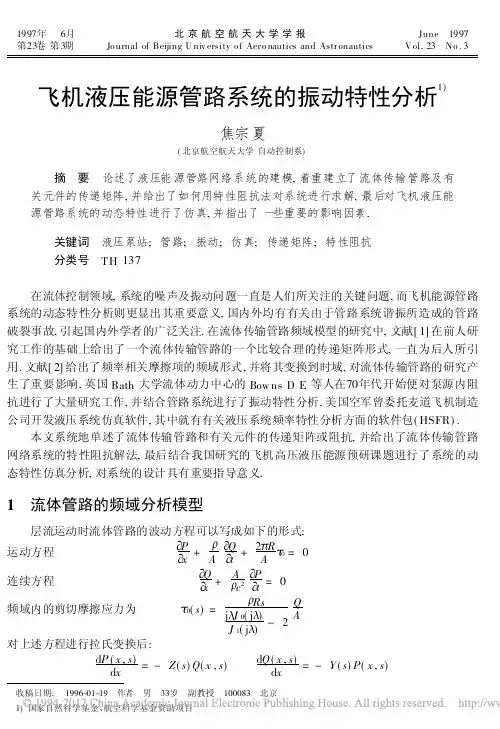

收稿日期: 1996-01-19作者 男 33岁 副教授 100083 北京 1)国家自然科学基金、航空科学基金资助项目1997年6月第23卷第3期 北京航空航天大学学报Jo urnal of Beijing U niv ersity o f Aer o nautics and Astr onautics June 1997V ol.23 N o.3飞机液压能源管路系统的振动特性分析1)焦宗夏(北京航空航天大学自动控制系) 摘 要 论述了液压能源管路网络系统的建模,着重建立了流体传输管路及有关元件的传递矩阵,并给出了如何用特性阻抗法对系统进行求解,最后对飞机液压能源管路系统的动态特性进行了仿真,并指出了一些重要的影响因素.关键词 液压泵站;管路;振动;仿真;传递矩阵;特性阻抗分类号 TH 137在流体控制领域,系统的噪声及振动问题一直是人们所关注的关键问题,而飞机能源管路系统的动态特性分析则更显出其重要意义,国内外均有有关由于管路系统谐振所造成的管路破裂事故,引起国内外学者的广泛关注.在流体传输管路频域模型的研究中,文献[1]在前人研究工作的基础上给出了一个流体传输管路的一个比较合理的传递矩阵形式,一直为后人所引用.文献[2]给出了频率相关摩擦项的频域形式,并将其变换到时域,对流体传输管路的研究产生了重要影响.英国Bath 大学流体动力中心的Bow ns D E 等人在70年代开始便对泵源内阻抗进行了大量研究工作,并结合管路系统进行了振动特性分析.美国空军曾委托麦道飞机制造公司开发液压系统仿真软件,其中就有有关液压系统频率特性分析方面的软件包(HSFR).本文系统地单述了流体传输管路和有关元件的传递矩阵或阻抗,并给出了流体传输管路网络系统的特性阻抗解法,最后结合我国研究的飞机高压液压能源预研课题进行了系统的动态特性仿真分析,对系统的设计具有重要指导意义.1 流体管路的频域分析模型层流运动时流体管路的波动方程可以写成如下的形式:运动方程 P x + A Q t +2 R A0=0连续方程 Q x +A c 2 P t=0频域内的剪切摩擦应力为 0(s )= Rs j J 0(j )J 1(j )-2Q A 对上述方程进行拉氏变换后:d P (x ,s )d x =-Z (s )Q (x ,s ) d Q (x ,s )d x=-Y (s )P (x ,s )其中Z (s )=11-2J 1(j )j J 0(j ) s A Y (s )=A K s =A c 2s =sR 式中 P 、Q 为管内流体压力与流量;x 、t 为流体的位移与时间坐标;R 为管路内径;A 为管路截面积; 为流体密度; 为流体运动粘度;c 为流体声速;K 为流体弹性模量;J 0、J 1为零阶和一阶贝塞尔函数.求解上述方程并代入边界条件:x =0 P (0,s )=P 1(s ) Q (0,s )=Q 1(s )x =l P (l ,s )=P 2(s ) Q (l ,s )=Q 2(s )可以得到如下结果:Q 2P 2=ch (s )-sh (s )Z 0(s )-Z 0(s )sh (s )ch (s )Q 1P 1=G Q 1P 1这里 (s )= (s )l 为传播算子,其中 (s )=Z (s )Y (s )为传播常数;Z 0(s )=Z (s )Y (s )为特征阻抗,为了便于计算,这里取 =2J 1(j )j J 0(j )则Z (s )=11- s A 当 ≥3时(高频或粘性较小时[3]),则=2 -1 2-143所求G 便是流体管道上任意两截面之间的传递矩阵.2 能源管路系统中其它常用元件的传递矩阵2.1 容腔的传递矩阵根据流体状态方程,容腔的入口1和出口2之间有如下关系(图1):P 1=P 2=P d P d t =K V ∑Q =K V(Q 1-Q 2)经拉氏变换后有sP (s )=K V [Q 1(s )-Q 2(s )] Q 2P 2=1-V s K 01Q 1P 12.2 气囊式蓄压器的传递矩阵设蓄压器的初始充气压力为P a ,体积为V a ,工作压力为P 0,如图2所示.工作时气体容腔的体积为V 0=V a P a /P 0,油液容腔的体积为V a -V 0,因此有如下的传递关系:317 第3期焦宗夏:飞机液压能源管路系统的振动特性分析由于气体的作用,3处的阻抗为Z 3=P 0V 0 1s并考虑到1、2之间的管路效应,通过串联关系可以求出1、3之间的传递矩阵.假设1、3之间的传递矩阵为G 0,则可求出1处的阻抗为Z 1=P 1Q 1=G 11Z 3-G 21G 22-G 12Z 32.3 油泵的流量脉动模型油泵的等效数学模型如图3所示.把油泵看成一个恒流源,流量脉动为Q S ,内阻抗为Z S ,负载阻抗Z L ,则系统的输出压力P S 应满足如下关系:P S =Z S Z L Z S +Z L QS 图1 容腔示意图图2 蓄压器示意图图3 泵源内阻抗示意图3 流体传输管路网络系统特性阻抗解法在实际的流体传输管路网络系统中,其连接方式有并联与串联两种形式,它与电路网络的求解方法非常相似.3.1 串联元件的传递矩阵图4所示为3个元件串联的情况,根据矩阵的传递关系有如下的关系式:Q 4P 4=G 3Q 3P 3=G 3G 2Q 2P 2=G 3G 2G 1Q 1P 13.2 并联元件的传递矩阵 图4 串联元件示意图图5 并联元件示意图图5所示为分支回路的情况,根据节点定律有P i =P j =P k Q i =Q j +Q k两边同时除以节点处压力P i (或P j 、P k )有1Z i =1Z j +1Z k Q k P k =1-1Z j 01Q i P i 318北京航空航天大学学报第23卷 3.3 通过传递矩阵求阻抗假设液压系统中两点之间的前向传递矩阵为G ,即Q 2P 2=G Q 1P 1=G 11 G 12G 21 G 22Q 1P 1则Z 2=P 2Q 2=G 21+G 22Z 1G 11+G 12Z 1 Z 1=P 1Q 1=G 11Z 2-G 21G 22-G 12Z 2可以看出如果已知两点之间的传递矩阵和其中一点的阻抗,则可以求出另一点的阻抗.4 飞机液压能源管路系统的振动特性计算图6所示为飞机液压能源管路系统的试验原理图,液压泵为恒压变量泵,转速由液压马达图6 飞机液压能源管路系统的试验原理图调节,最高转速为4000r/h;蓄压器为皮囊式的;经过一段管路后为一油滤和安全阀及负载.整个能源系统有关元件的计算模型:对于油泵,在较低频率情况下(流量脉动小于1000Hz)时,可以将其内阻抗看成容性的,即:Z S =K /(Vs );压力表与系统是通过一个细长管连接的,如果其传递矩阵为G ,则入口阻抗为:Z T =-G 11/G 12;油滤主要起节流与阻抗作用;对于负载,这里只考虑零流量负载,考虑到实际情况,认为它存在综合的容腔作用,并且在该容腔与油滤之间有短管相联;对于安全阀,从负载容腔到安全阀有一细管相连.G 0——短管,长35mm ,半径10mm ;G 1——节流孔加管路,节流孔直径1mm;管长200mm,半径2.5mm ;G 2——短管,长35mm ,半径12m m ;G 3——蓄压器,容积0.001m 3,压力7M Pa ;G 4——管路,长1000mm ,半径10m m;G 5——节流孔,节流阻抗;G 6——容腔,体积0.0002m 3;G 7——短管,长120mm ,半径9mm ;G 8——容腔,0.0002m 3;G 9——管路段,长50mm ,半径5mm 图7 飞机液压能源管路系统计算机仿真示意图图7所示为计算逻辑图,泵出口处的总阻抗Z 为1Z =1Z E +1Z S 1Z 0=1Z 1+1Z 2+1Z 4Z E 可通过Z 0及传递矩阵G 0获得.各阻抗均可通过各支路的传递矩阵及末端阻抗获得.系统的工作压力P S 为21M Pa 和28M Pa,温度为30℃.这样便可求出泵出口处的压力-泵源流量关系:P E =Z Q S319 第3期焦宗夏:飞机液压能源管路系统的振动特性分析同样便可求出0点处的压力与泵源流量的关系:Q 0P 0=G 0Q E P E =G 0Z Z E Q S Z Q S 图8所示是系统负载流量为零时,泵源出口(0点处)的压力脉动(P 0/Q S )的仿真曲线,可以看出蓄压器的有无与安装位置对系统的频率特性影响最大,对共振频率与峰值均有较大影响,工作压力的高低在该种情况下(负载流量为零时)影响不大.同时对谐振腔和压力表管路与油滤等因素对系统的影响也进行了仿真,可以看出其对系统有不同程度的影响,对系统的设计及采取适当的消振措施具有指导意义.图8 0点处的压力与泵源流量脉动之间的关系(P 0/Q S )5 结束语泵的出流与管路系统的耦合振动的分析及其消振是液压能源系统设计的关键技术,而建立各元件的数学模型则是最基础的工作.本文给出了液压能源系统主要元件的数学模型和系统网络分析的特性阻抗法.并对我国飞机高压液压能源系统进行了仿真分析,得到了可供参考的设计依据.可以看出蓄压器、管路及谐振腔等对系统均有重要影响.进一步如果能考虑流固耦合振动问题将使振动分析进一步完善深入.参 考 文 献1 D'Sous a A F,Odenburger R.Dynam ic res ponse of fluid lines.Journ al of Basic E ngineering ,T rans ASM E,Series D,1964,86(3):589~598320北京航空航天大学学报第23卷 2 Zielke W .Frequency -depen dent friction in trans ien t flow .Journal of Bas ic E ngineering ,Tr ans ASM E ,Ser D ,1968(90):109~1153 Wylie E B,S treter V L.Fluid transients.FEB Press ,19834 蔡亦钢.流体传输管道动态过程的基础研究及其应用:[学位论文].浙江大学机械工程系,19875 林 崧.液压系统计算机辅助设计.西安:西北工业大学出版社,19926 林伟庆.飞机液压管道振动响应分析:[学位论文].北京航空航天大学自动控制系,1986V IBRA T IO N A N A LY SIS O F T HE A IRCRA FT FLU IDPO WER A ND PIPELIN E SY ST EM SJiao Zongx ia(Beijing University of Aeronautics and Astronautics ,Dept .of Automatic C on trol )ABSTRACTThe paper illustrates the m odeling of hydraulic source and pipeline system s,w hich in-cludes the establishing of transfer matrices o f fluid pipelines and related co mponents,subse-quently g iv es the characteristic im pedance solution methods.the dy nam ic sim ulation on the aircraft fluid pow er and pipeline system is carried o ut and the har monic frequencies of the sy stem are ev aluated.Key words hydraulic pow er units ;piplines ;v ibration ;simulatio n ;transfer m atrix ;characteristic impedance 321 第3期焦宗夏:飞机液压能源管路系统的振动特性分析。

航空发动机性能实验系统设计和质量评估航空发动机是飞机的心脏,它的性能直接关系到飞机的安全和工作效率。

为了保证发动机的可靠性和耐用性,设计一个高效的性能实验系统和进行质量评估是至关重要的。

本文将探讨航空发动机性能实验系统的设计原则和质量评估方法。

一、航空发动机性能实验系统设计原则1. 系统的可靠性:航空发动机的性能实验系统必须能够在各种环境条件下稳定运行,并能够正常监测和获取性能测试数据。

系统应具备自动报警、故障排查和恢复功能,以确保实验的可靠性和准确性。

2. 高精度的测量和监测:航空发动机的性能参数是非常精细和复杂的,系统应具备高精度的测量和监测能力,能够实时获取发动机的各种性能指标,如温度、压力、流量等,并能够对数据进行记录和分析。

3. 安全性和保密性:航空发动机是飞行安全的关键因素,所以在设计性能实验系统时,必须保证系统的安全性和保密性。

系统设计应符合相关法规和标准,确保数据的保密和防止未经授权的访问。

4. 可扩展性和可维护性:随着航空技术的发展,发动机的性能参数可能会不断更新和改进,因此系统的设计应具备良好的扩展性和可维护性,便于更新和升级。

5. 良好的人机交互界面:系统的操作界面应简洁直观,易于操作和理解。

操作人员应能够通过界面快速准确地获取所需的信息,并能够进行数据处理和生成报告。

二、航空发动机性能实验系统质量评估方法1. 测试数据的准确性评估:对于性能实验系统而言,测试数据的准确性是至关重要的。

评估系统的准确性可以通过与已知准确值进行对比测试来进行。

通过对同一性能参数进行多次测试,分析数据的稳定性和偏差范围,从而评估系统的准确性。

2. 系统的可靠性评估:航空发动机的性能实验系统必须具备高可靠性,以确保测试的准确性和稳定性。

通过进行长时间连续测试和故障模拟测试,分析系统的故障率和故障恢复能力,以评估系统的可靠性。

3. 系统的安全性评估:航空发动机涉及到飞行安全问题,所以性能实验系统的安全性评估至关重要。

航空发动机振动测试与分析随着现代飞机的飞行速度和高度不断提高,对于航空发动机的性能和安全性更是要求越来越高。

在发动机的设计和制造中,振动测试与分析是非常重要的一个环节。

本文将从航空发动机振动产生原因、测试方法以及分析结果等方面探讨航空发动机振动测试与分析。

一、航空发动机振动产生原因航空发动机进行振动测试的目的是为了判断其在使用过程中是否会出现不正常的振动现象。

那么,航空发动机为什么会产生振动呢?这个问题需要从以下几个方面逐一解答。

1. 不平衡不平衡是导致航空发动机振动的最主要原因。

当发动机部件的重量分布不均匀,或者质心与转轴不在同一位置时,就会引起不平衡。

这样,在高速旋转时就会引起离心力作用,导致整个发动机也发生振动。

2. 根扭根扭是指发动机转子以扭转模式振动的一种现象。

这种振动通常是由于转子的弯曲或者断面形状不均匀所引起的。

根扭会导致转子在高速旋转时发生扭动,进而会引起整个发动机的振动。

3. 机械共振机械共振是指发动机受到外界激励作用,发动机各部件均以共振模式振动时产生的一种现象。

机械共振往往是在特定的频率范围内发生,如果这种共振模式与发动机工作频率相似,那么就会导致整个发动机产生严重的振动。

二、航空发动机振动测试方法了解了航空发动机振动的产生原因,接下来我们来了解一下航空发动机振动测试的方法。

1. 简单的直接测量法直接测量法是指通过安装加速度计来测量发动机的振动情况。

这种方法简单易行,但是只能对整个发动机的振动情况进行监测,无法确定引起振动的具体原因。

2. 多点振动测试法多点振动测试法是指在整个发动机上安装多个加速度计,同时对每个加速度计的输出结果进行同步处理,以确定发动机各部件的振动情况,并尝试确定引起振动的原因。

多点振动测试法需要使用高精度的测量设备,且测试比较复杂,需要专业人员进行操作。

3. 模态测试法模态测试法是一种基于振动模态分析的测试方法,旨在研究发动机在不同振动模态下的自然频率和振动形态,以确定其振动特性和原因。

航空发动机性能优化与测试系统设计航空发动机是飞机的核心部件,对于飞行性能和安全性至关重要。

为了确保航空发动机的性能优化和可靠性,设计一套完善的航空发动机性能优化与测试系统是必要的。

本文将详细介绍航空发动机性能优化与测试系统的设计。

首先,航空发动机性能优化与测试系统的设计应考虑到以下几个核心要素:1. 系统结构设计:航空发动机性能优化与测试系统应采用分层结构设计,主要包括数据采集层、数据处理层和结果输出层。

数据采集层负责采集发动机运行过程中的相关数据,包括温度、压力、转速等。

数据处理层负责对采集到的数据进行处理和分析,通过算法模型来优化发动机性能。

结果输出层负责将优化后的性能参数输出给相关部门或工程师。

2. 界面设计:航空发动机性能优化与测试系统的设计应注重界面友好性和易用性。

界面设计应清晰简洁,操作简单直观,方便用户使用。

同时,应提供实时监控功能,使用户能够随时获取发动机的运行状态和性能数据。

3. 数据采集与处理:航空发动机性能优化与测试系统应能够实时采集和保存发动机运行数据。

数据采集过程应为稳定可靠,能够自动记录和存储数据,同时具备异常数据检测和报警功能。

数据处理方面,系统应具备数据预处理、数据清洗、数据分析等功能,以便更准确地优化发动机的性能参数。

4. 性能优化算法:航空发动机性能优化与测试系统应配备先进的优化算法,以有效地提高发动机的性能。

优化算法可包括基于遗传算法的参数优化、基于神经网络的模型预测、基于机器学习的自适应控制等方法。

这些算法能够通过实时的数据分析和优化,提高发动机的燃烧效率、降低能耗和减少排放。

5. 安全性与稳定性:航空发动机性能优化与测试系统设计应注重系统的安全性和稳定性。

保证数据的可靠性和完整性,防止数据丢失或被篡改。

同时,系统应具备良好的可扩展性和高可用性,能够适应不同规模和复杂度的发动机性能优化任务。

总之,航空发动机性能优化与测试系统的设计要充分考虑到系统结构、界面设计、数据采集与处理、性能优化算法以及安全性与稳定性等方面的需求。

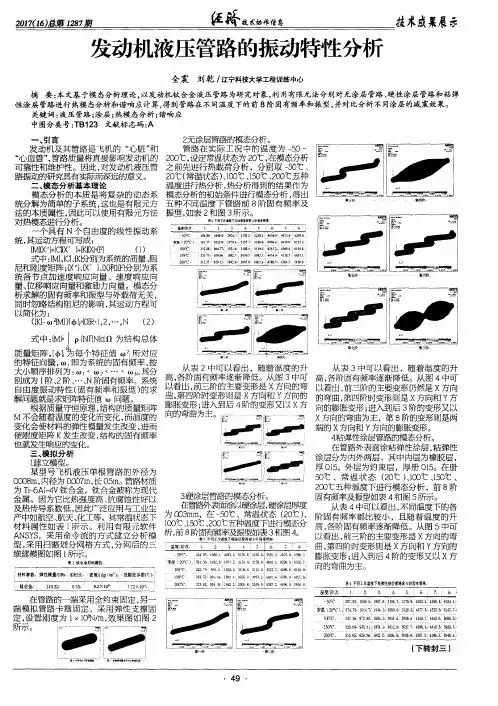

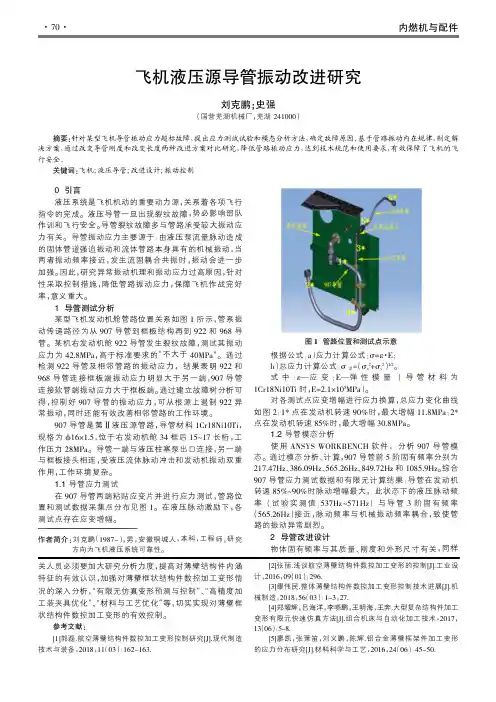

图1管路位置和测试点示意根据公式:a)应力计算公式:σ=ε·E;)总应力计算公式:σ总=(σx2+σy2)1/2。

中:ε—应变;E—弹性模量(导管1Cr18Ni10Ti时,E=2.1×105MPa)。

对各测试点应变增幅进行应力换算,总应力变化曲线:1*点在发动机转速90%时,最大增幅11.8MPa点在发动机转速85%时,最大增幅30.8MPa。

1.2导管模态分析使用ANSYS WORKBENCH软件,分析907通过模态分析、计算,907导管前5阶固有频率分别为217.47Hz、386.09Hz、565.26Hz、849.72Hz和1085.9Hz 导管应力测试数据和有限元计算结果:导管在发动机85%~90%时脉动增幅最大,此状态下的液压脉动频(试验实测值:537Hz~571Hz)与导管3阶固有频率565.26Hz)接近,脉动频率与机械振动频率耦合,路的振动异常剧烈。

导管改进设计图2907导管应力变化曲线外形时,刚度高的频率高,质量大的频率低。

根据理论和试验数据分析,避免907导管耦合共振有两种途径:a)优化导管固定方式,改变刚度;b)调整导管形状、长度,改变质量和外形尺寸。

2.1改变刚度基于相同的功能、规格和工作原理,对907导管进行了改进设计,改进型(B型)主要在基础型(A型)上,能进改进导管管型和固定形式,改变刚度。

改进前后两种导管形式如下图3所示。

根据上节相同的测试方法,测试飞机907导管振动应力,在液压脉动激励下,1*点在发动机转速85%时,最大增幅7.9MPa;2*点在发动机转速时,最大增幅8.2MPa。

测试结果表明:A型机907导管脉增幅应力最大30.8MPa,B型机最大8.2MPa,相22.6MPa。

参考B型机,更改A型机907导管固定方式,以大幅降低907导管脉动增幅导致的振动应力。

图3907导管改进设计(A基础型B改进型)通过建模,进行模态分析,得到B型导管前5阶固有频率(图4右上)。

飞机液压管路的振动特性分析与共振疲劳试验研究作者:王博龙来源:《卷宗》2020年第13期摘要:近年来,由于我国加大对大型客机和运输机自主研发的投入,在飞机的设计制造过程中,液压管路应用于实现多种不同功能的飞机设施上,因此,液压管路在飞机上的运行过程中起着重要作用。

本文主要对飞机液压管路的振动特性以及共振疲劳的研究现状做了阐述,并对引起飞机液压管路振动疲劳的基本因素进行了探讨。

关键词:飞机;液压管路;振动特性;共振;疲劳随着中国高性能和高压液压管路系统的发展,过去存在的一些问题变得更加复杂。

一方面,高压管路中的液体脉动会产生更强的冲击力,从而导致管道系统剧烈振动和疲劳损坏,甚至导致严重的飞机内部损坏后果。

在高温高压系统下还必须再次选择机油以及其他合适的管道附件等。

另一方面,高压会不可避免地导致飞机无效的性能消耗增加,这会产生大量的热量并使液压管路系统的温度显着升高,从而增加液压管路系统的工作压力。

1 管道振动疲劳的基本概念疲劳失效是指材料或结构在一定次数的循环中反复承受低于拉伸极限的交变载荷后的材料性能失效。

在材料循环受到载荷时,材料内部的裂纹会逐渐积累,随着裂纹逐渐扩展,材料或结构会破裂。

如果交变载荷的频率接近结构系统的某个阶数或某个固有频率,则结构会随之振动。

称之为共振现象。

在共振频率的影响下,即使很小的激励幅度也会产生非常大的响应,这使得材料和结构更容易发生疲劳破坏。

基于对振动疲劳的研究和理解,许多科学家给出了不同的定义和解释。

对振动疲劳的研究既需要结构疲劳破坏理论,也需要结构振动力学理论,在实际研究中两者可以有机地结合起来。

到目前为止,在国内和国外只有很少的研究者对振动疲劳,特别是共振疲劳进行了系统和完整的研究。

2 飞机液压管路振动特性与共振疲劳的研究现状国内外学者对于飞机液压管路振动特性的研究已经有了长足的发展,其主要研究内容包括结构力学、流体力学、流体力学耦合动力学以及非线性振动等。

主要研究领域包括:管道流固耦合振动机理的线性和非线性分析、管道振动数值计算方法、管道系统振动测试方法以及管道系统疲劳可靠性研究。

航空发动机液压管路振动特性分析摘要:航空发动机的液压管路系统是航空发动机重要的附件装置之一。

大多数的飞机故障是由航空发动机异常造成的,而航空发动机液压管路的突然破裂是造成发动机故障的主要原因之一,液压管路的破裂与管路系统的振动密不可分。

关键词:航空发动机;液压管路;振动一、管路流固耦合振动数学模型液压管路振动环境复杂,需要建立一个能够完整描述管路和流体相互耦合作用的振动数学模型。

管路流固耦合经典振动方程模型主要有4-方程模型、6-方程模型和8-方程模型,这些振动模型适合分析简单的直管或者弯管问题,而对于复杂的管路系统振动问题则不能够完整描述,需要建立目前流行的14-方程。

基于经典水锤理论,考虑摩擦耦合和泊松耦合作用,忽略了径向惯性力的影响,建立能够描述管路轴向、横向、扭转振动的动力学方程。

论文主要研究管路内部流体激励对管路结构振动特性影响,为了去除不关心的结构模型和减小外界干扰,需要对液压管路系统进行简化处理。

首先排除发动机机匣对管路结构的激励,将发动机机匣隐去:其次将管路相连两端的EDP模型和管接头模型去除,将管路两端视为固定约束。

ANSYS Workbench为流体网格划分提供了多种策略,对于每种策略都有特定的默认值以针对分析的特定需求,主要的流体网格划分策略有:(1)四面体网格的贴合划分,改方法虽然是完全自动化的,但它可以根据需要与其他网格控件和功能进行交互,包括:先进的四层和膨胀层技术收缩控件、用于删除网格级别的小特征(作为虚拟拓扑的替代品,可在几何级别使用)、高级尺寸功能控件,可提供对网格分布的更好控制保形扫掠区。

(2)全六角扫略网格,它支持单一来源到单一目标体积,并且可能需要执行手动几何分解。

这种方法的好处包括:支持高级尺寸功能控件与修补贴合Tetra网格的兼容性,支持膨胀层扫略。

(3)多区域网格划分法,改策略提供了多级扫描功能,可将几何结构自动分解为映射(结构化)和自由(非结构化)区域。

1 基本计算方法介绍管路静力分析是计算在固定不变的载荷和约束的作用下管路最终成型和管路的曲率输出,静力分析是用来计算管路在固定不变载荷作用下的响应,如位移、应力、应变等,可以计算那些固定不变的惯性载荷对结构的影响(如重力和离心力),静力分析包含线性静力分析和非线性静力分析。

静力学方程:K q = g其中K为刚度矩阵,q为位移矩阵,F为载荷矩阵,所有输入参数都会体现在这三个矩阵中,和载荷相关的如重力、集中力、等效加速度等,最终生成相应的载荷矩阵,管路的厨师位置、约束等会反应到位移矩阵中,而总体刚度矩阵相对比较复杂,影响因素包含:管径、壁厚、弹性模量、走向、约束,以及约束点的刚度都有关系。

在Tea pipe中我们首先要建立几何模型,然后输入材料属性,对于软管材料的非线性需要充分考虑,一种近似的非线性救求解是将载荷分成一系列的载荷增量。

可以在几个载荷步内或者在一个载荷步的几个子步内施加载荷增量。

在每一个增量的求解完成后,继续进行下一个载荷增量之前程序调整刚度矩阵以反映结构刚度的非线性变化,使用平衡迭代使在每一个载荷增量的末端解达到平衡收敛(在某个容限范围内)在每次求解前,NR 方法估算出残差矢量,这个矢量是回复力(对应于单元应力的载荷)和所加载荷的差值。

程序然后使用非平衡载荷进行线性求解,且核查收敛性。

如果不满足收敛准则,重新估算非平衡载荷,修改刚度矩阵,获得新解。

持续这种迭代过程直到问题收敛。

对于管路成型中的每一个工况都可以输出对应载荷约束下的形变即管路形状,Tea Pipe将整个有限元分析过程全部做成智能盒子,用户只需输入参数,模型即可自动建立,有限元网格只需要选择一维或二维软件自动划分,计算求解模块中默认的收敛准则会根据客户定义的管路智能排序,自动求解。

因为管路问题的复杂性,涉及非线性效应(大位移、大旋转)和过程中可能产生的屈曲和扭转现象,传统的管路设计方法,由于无法知道管路在运动过程中的实时位置和状态,而多采用试错的方法,即反复试验不断修正。

毕业设计(论文)开题报告题目:管路系统振动测试研究

系(院):年级:

专业:班级:

学生姓名:学号:

指导教师:职称:

二〇一四年二月

开题报告填表说明

1.开题报告是毕业设计(论文)过程规范管理的重要环节,是培养学生严谨务实工作作风的重要手段,是学生进行毕业设计(论文)的工作方案,是学生进行毕业设计(论文)工作的依据。

2.学生选定毕业设计(论文)题目后,与指导教师进行充分讨论协商,对题意进行较为深入的了解,基本确定工作过程思路,并根据课题要求查阅、收集文献资料,进行毕业实习(社会调查、现场考察、实验室试验等),在此基础上进行开题报告。

3.课题的目的意义,应说明对某一学科发展的意义以及某些理论研究所带来的经济、社会效益等。

4.文献综述是开题报告的重要组成部分,是在广泛查阅国内外有关文献资料后,对与本人所承担课题研究有关方面已取得的成就及尚存的问题进行简要综述,并提出自己对一些问题的看法。

5.研究的内容,要具体写出在哪些方面开展研究,要突出重点,实事求是,所规定的内容经过努力在规定的时间内可以完成。

6.在开始工作前,学生应在指导教师帮助下确定并熟悉研究方法。

7.在研究过程中如要做社会调查、实验或在计算机上进行工作,应详细说明使用的仪器设备、耗材及使用的时间及数量。

8.课题分阶段进度计划,应按研究内容分阶段落实具体时间、地点、工作内容和阶段成果等,以便于有计划地开展工作。

9.开题报告应在指导教师指导下进行填写,指导教师不能包办代替。

10.开题报告要按学生所在系规定的方式进行报告,经系主任批准后方可进行下一步的研究(或设计)工作。