精馏塔的仿真操作

- 格式:ppt

- 大小:1.25 MB

- 文档页数:12

双塔精馏单元仿真实训报告双塔精馏单元(也叫双塔分馏塔或双塔分离塔)是一种用于气体或液体混合物分离的装置,主要用于工业生产中的精细化工、石油化工、制药和环保等行业。

为了更好地了解双塔精馏单元的运行原理和工艺参数的影响,进行了仿真实训,并编写了下面的报告。

一、实训目的和背景通过仿真实训,我们的目标是深入了解双塔精馏单元的工作原理,研究控制策略的有效性,并评估不同参数对产品质量和能耗的影响。

这些信息对于优化和改进现有工艺以及设计新的双塔精馏单元都非常重要。

二、实训内容和方法我们使用了一款先进的仿真软件,模拟了双塔精馏单元的运行。

通过调整不同的工艺参数,如进料流量、进料成分、回流比、塔顶温度等,我们观察和记录了不同操作条件下的塔底和塔顶产品的组成和纯度。

同时,我们还通过调整换热器的效率、泵功率、冷却剂流量等参数,研究了能耗的变化。

三、实训结果和讨论在实训过程中,我们观察到了一些有趣的结果。

首先,我们发现进料流量对塔顶产品质量有很大的影响。

当进料流量增加时,塔顶产品中目标化合物的纯度提高,但同时也伴随着非目标成分的增加。

这表明在实际生产中,需要在最大程度上提高产品纯度的前提下,控制进料流量以确保生产效率。

另外,我们还研究了回流比对分离效率的影响。

当回流比增加时,塔内的液相流动速度增加,分离效率提高。

然而,随着回流比的增加,能耗也显著增加。

因此,在实际操作中,需要找到一个平衡点,以尽可能提高分离效率,并保持合理的能耗水平。

四、结论和建议通过本次仿真实训,我们了解了双塔精馏单元的工作原理和关键参数对产品质量和能耗的影响。

根据实训结果,我们提出了一些建议和改进方案:1.控制进料流量:根据产品纯度和生产效率的要求,合理调整进料流量,以达到最佳性能。

2.优化回流比:找到回流比的平衡点,以提高分离效率和能耗的平衡。

3.定期维护和校准设备:确保换热器、泵和冷却剂等设备处于最佳工作状态,以保证系统性能的稳定和可靠。

另外,我们还注意到本次实训基于理想条件进行模拟,并未考虑到实际生产中的各种因素,如传热传质的限制、潜热和其他非理想性质。

一、实验目的1. 了解化工仿真实验的基本原理和方法。

2. 掌握化工过程仿真软件的使用技巧。

3. 通过仿真实验,分析化工过程中的各种参数对生产过程的影响。

4. 培养学生的实际操作能力和分析解决问题的能力。

二、实验内容本次实验选用化工过程仿真软件ASPEN Plus,对某化工生产过程中的精馏塔进行仿真实验。

1. 实验背景某化工企业生产某种化工产品,需要通过精馏塔将原料液分离成两个组分。

该精馏塔由塔体、塔顶冷凝器、塔底再沸器、塔顶冷凝器等组成。

实验要求在ASPEN Plus软件中建立该精馏塔的仿真模型,并对其进行仿真实验。

2. 实验步骤(1)打开ASPEN Plus软件,创建一个新的项目。

(2)选择“Flowsheet”模块,建立精馏塔的物料平衡。

(3)选择“Property Package”模块,设置物性参数。

(4)选择“Simulation”模块,设置初始条件、操作条件等。

(5)选择“Results”模块,观察仿真结果。

(6)分析仿真结果,得出结论。

三、实验结果与分析1. 建立精馏塔的仿真模型在ASPEN Plus软件中,成功建立了精馏塔的仿真模型。

该模型包括塔体、塔顶冷凝器、塔底再沸器等主要设备,以及进料、出料、回流等物料流。

2. 设置物性参数根据实验要求,设置了精馏塔中各组分的物性参数,如沸点、密度、粘度等。

3. 设置初始条件在仿真实验中,设置了初始条件,包括进料流量、进料组成、回流比等。

4. 设置操作条件根据实验要求,设置了操作条件,如塔顶温度、塔底温度、塔顶压力等。

5. 观察仿真结果通过仿真实验,得到了以下结果:(1)塔顶温度随时间的变化情况:在全回流条件下,塔顶温度逐渐稳定,并保持在一个较低的温度。

(2)塔底温度随时间的变化情况:在全回流条件下,塔底温度逐渐稳定,并保持在一个较高的温度。

(3)塔顶组成随时间的变化情况:在全回流条件下,塔顶组成逐渐稳定,并达到一定的分离效果。

(4)塔底组成随时间的变化情况:在全回流条件下,塔底组成逐渐稳定,并达到一定的分离效果。

《化工单元操作技术》仿真实训报告实训项目:精馏单元仿真操作班级:12化工301学号:报告人:王帅林操作成绩:报告成绩:1.精馏工作原理将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

2. 工艺流程简介本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

再沸器采用低压蒸汽加热。

塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。

图1 列管换热器DCS流程图图2列管换热器现场图三、主要设备、调节器、各类仪表和阀件1.主要设备2.各类仪表四、实训步骤(一)冷态开车1.进料过程①开FA-408顶放空阀PC101排放不凝气,稍开FIC101调节阀(不超过20%),向精馏塔进料;②进料后,塔内温度略升,压力升高。

当压力PC101升至0.5atm时,关闭PC101调节阀投自动,并控制塔压不超过4.25atm(如果塔内压力大幅波动,改回手动调节稳定压力)。

2.启动再沸器①当压力PC101升至0.5atm时,打开冷凝水PC102调节阀至50%;塔压基本稳定在4.25atm后,可加大塔进料(FIC101开至50%左右);②待塔釜液位LC101升至20%以上时,开加热蒸汽入口阀V13,再稍开TC101调节阀,给再沸器缓慢加热,并调节TC101阀开度使塔釜液位LC101维持在40%-60%。

精馏塔单元仿真工艺流程及控制方案说明嘿,朋友们!今天咱就来好好聊聊精馏塔单元仿真工艺流程及控制方案。

你看啊,这精馏塔就好比是一个神奇的魔法塔!原料就像是一群五花八门的小精灵,它们一股脑地涌进塔里面。

在塔里面呀,经过层层的折腾和分离,就像小精灵们找到了自己的专属领地一样。

先来说说这工艺流程吧。

原料从塔底进入,然后就开始了它们的奇妙之旅。

热气腾腾地往上跑,各种成分在不同的高度被分离开来。

这就像是一场盛大的赛跑,跑得快的成分就率先冲出来啦。

而那些跑得慢的呢,就乖乖地留在后面,等待合适的时机。

再讲讲控制方案,这可太重要啦!就好比是给这个魔法塔装上了智能的大脑。

温度、压力、流量这些参数都得好好把控着。

温度高了不行,低了也不行,这不就跟咱炒菜似的,火候得恰到好处嘛!压力也是,得保持在一个合适的范围,不然这魔法塔可就要闹脾气啦。

流量呢,就像是给小精灵们安排的通道,不能太拥挤,也不能太空旷呀。

要是控制不好会咋样?那可就乱套啦!就好像做饭的时候盐放多了或者火太大了,做出来的菜能好吃吗?所以啊,这控制方案可得精心设计,仔细调整。

想象一下,如果温度乱来,一会儿高得离谱,一会儿又低得吓人,那里面的成分还不得晕头转向呀?压力要是不稳定,这魔法塔会不会也跟着摇摇晃晃的?流量要是出了问题,那整个流程不就都乱套啦?咱可得把这个魔法塔照顾好,让它稳稳当当地工作。

这不仅需要我们有精湛的技术,还得有足够的耐心和细心呢。

这可不是一件轻松的事儿,但一旦做好了,那成果可是相当可观的呀!总之,精馏塔单元仿真工艺流程及控制方案就像是一场精彩的演出,我们就是导演,得把每一个细节都安排得妥妥当当,才能让这场演出圆满成功!大家说是不是这个理儿呀?。

第六节精馏塔单元一、精馏塔工作原理:精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

二、工艺流程说明:本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

精馏塔模拟实验研究及数值模拟精馏塔是工业化学生产中的重要设备之一,广泛应用于化工、石油、医药、食品等行业的分离过程中,它能够将不同性质的物质进行有效的分离,是化工工业中分离纯化技术的主要手段之一。

本文将对精馏塔进行模拟实验研究及数值模拟的探讨。

一、精馏塔的定义及分类精馏塔是一种连续操作的装置,用于从混合气体或混合液体中分离出相应的纯组分或不同纯度的液体或气体,它将混合物送入塔内,通过塔内驱动力与阻力之间的相互作用使混合物与挥发后的蒸汽发生交替,最终获得所需的组分。

根据物理和化学性质不同,精馏塔可以分为板式塔、填充塔、旋转塔、膜分离塔等多种类型。

二、精馏塔的模拟实验研究通过模拟实验研究,可以更好地了解精馏塔内部的物质运动规律及传热传质等基本参数,对工艺的设计、优化和改进具有重要意义。

模拟实验研究主要包括实验室小型装置的建立、实验材料的选择和实验过程的控制等几个方面。

1、实验室小型装置建立实验室小型装置是进行模拟实验的必要条件之一,它能够在真实的操作环境下对精馏塔进行分析研究。

在建立实验室小型装置时,需要根据实际生产工艺的需求确定精馏塔的大小和型号,并确保实验室小型装置能够充分模拟生产过程的各项参数和指标,以达到实验的准确性和可重复性。

2、实验材料的选择实验材料的选择是模拟实验的关键之一。

在进行精馏塔模拟实验时,需要选择适当的混合物和工作液体,并准确测量实验过程中各种物质的浓度、密度、粘度等指标,以获取准确的实验数据,并对实验结果进行数据分析和处理。

3、实验过程的控制实验过程的控制是模拟实验的关键环节之一。

在实验室小型装置中,需要精确控制进料量、温度、压力等参数,并在实验过程中对实验数据进行实时监控和记录,以确保实验的有效性和可重复性。

三、数值模拟在精馏塔研究中的应用数值模拟技术是精馏塔研究的重要手段之一,它能够对精馏塔内部的物质运动规律、传热传质等基本参数进行定量分析,同时还能够优化工艺流程,提高分离效率,缩短生产周期。

注意:实训报告必须手写,统一用信纸。

封面可以打印。

本学期考试周前交回来本学期才有成绩。

逾期本学期该实训成绩算缺考。

化工单元仿真实训实习报告班级:学号:姓名:日期:实训一固定床反应器单元一、工艺流程说明1、工艺说明固定床反应器,又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

本流程为利用催化加氢脱乙炔的工艺。

乙炔是通过等温加氢反应器除掉的,反应器温度由壳侧中冷剂温度控制。

主反应为:nC2H2+2nH2→(C2H6)n,该反应是放热反应。

每克乙炔反应后放出热量约为34000千卡。

温度超过66℃时有副反应为:2nC2H4→(C4H8)n,该反应也是放热反应。

冷却介质为液态丁烷,通过丁烷蒸发带走反应器中的热量,丁烷蒸汽通过冷却水冷凝。

反应原料分两股,一股为约-15℃的以C2为主的烃原料,进料量由流量控制器FIC1425控制;另一股为H2与CH4的混合气,温度约10℃,进料量由流量控制器FIC1427控制。

FIC1425与FIC1427为比值控制,两股原料按一定比例在管线中混合后经原料气/反应气换热器(EH-423)预热,再经原料预热器(EH-424)预热到38℃,进入固定床反应器(ER-424A/B)。

预热温度由温度控制器TIC1466通过调节预热器EH-424加热蒸汽(S3)的流量来控制。

ER-424A/B中的反应原料在2.523MPa、44℃下反应生成C2H6。

当温度过高时会发生C2H4聚合生成C4H8的副反应。

反应器中的热量由反应器壳侧循环的加压C4冷剂蒸发带走。

![[VIP专享]精馏塔仿真指导书](https://uimg.taocdn.com/88de567ced630b1c59eeb583.webp)

精馏塔单元仿真实训指导书阿拉善经济开发区中等职业技术学校化工教研室2011 年 4月目录一、工艺流程说明 (2)1、工艺说明 (2)2、本单元复杂控制方案说明 (2)3、设备一览 (3)二、精馏单元操作规程 (3)1、冷态开车操作规程 (3)2、正常操作规程 (4)3、停车操作规程 (5)4、仪表一览表 (6)三、事故设置一览 (7)四、仿真界面 (9)附:思考题 (11)一、工艺流程说明1、工艺说明本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

再沸器采用低压蒸汽加热。

塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器(EA-419)全部冷凝成液体,该冷凝液靠位差流入回流罐(FA-408)。

塔顶压力PC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。

第六节精馏塔单元一、精馏塔工作原理:精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

二、工艺流程说明:本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

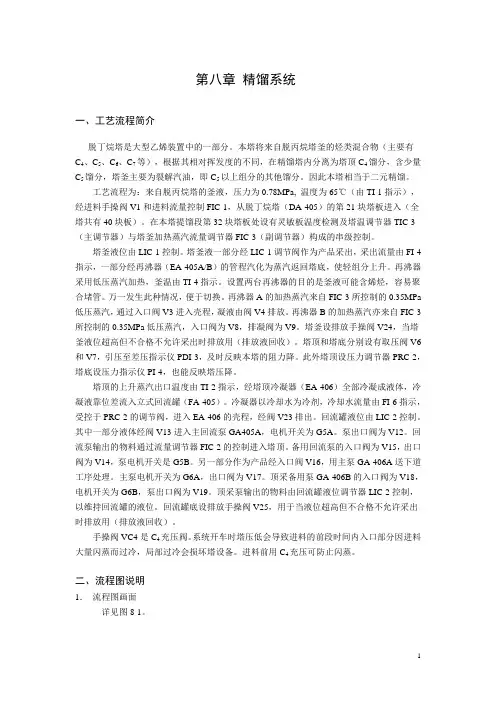

第八章精馏系统一、工艺流程简介脱丁烷塔是大型乙烯装置中的一部分。

本塔将来自脱丙烷塔釜的烃类混合物(主要有C4、C5、C6、C7等),根据其相对挥发度的不同,在精馏塔内分离为塔顶C4馏分,含少量C5馏分,塔釜主要为裂解汽油,即C5以上组分的其他馏分。

因此本塔相当于二元精馏。

工艺流程为:来自脱丙烷塔的釜液,压力为0.78MPa, 温度为65℃(由TI-1指示),经进料手操阀V1和进料流量控制FIC-1,从脱丁烷塔(DA-405)的第21块塔板进入(全塔共有40块板)。

在本塔提馏段第32块塔板处设有灵敏板温度检测及塔温调节器TIC-3(主调节器)与塔釜加热蒸汽流量调节器FIC-3(副调节器)构成的串级控制。

塔釜液位由LIC-1控制。

塔釜液一部分经LIC-1调节阀作为产品采出,采出流量由FI-4指示,一部分经再沸器(EA-405A/B)的管程汽化为蒸汽返回塔底,使轻组分上升。

再沸器采用低压蒸汽加热,釜温由TI-4指示。

设置两台再沸器的目的是釜液可能含烯烃,容易聚合堵管。

万一发生此种情况,便于切换。

再沸器A的加热蒸汽来自FIC-3所控制的0.35MPa 低压蒸汽,通过入口阀V3进入壳程,凝液由阀V4排放。

再沸器B的加热蒸汽亦来自FIC-3所控制的0.35MPa低压蒸汽,入口阀为V8,排凝阀为V9。

塔釜设排放手操阀V24,当塔釜液位超高但不合格不允许采出时排放用(排放液回收)。

塔顶和塔底分别设有取压阀V6和V7,引压至差压指示仪PDI-3,及时反映本塔的阻力降。

此外塔顶设压力调节器PRC-2,塔底设压力指示仪PI-4,也能反映塔压降。

塔顶的上升蒸汽出口温度由TI-2指示,经塔顶冷凝器(EA-406)全部冷凝成液体,冷凝液靠位差流入立式回流罐(FA-405)。

冷凝器以冷却水为冷剂,冷却水流量由FI-6指示,受控于PRC-2的调节阀,进入EA-406的壳程,经阀V23排出。

回流罐液位由LIC-2控制。

其中一部分液体经阀V13进入主回流泵GA405A,电机开关为G5A。

精馏塔的动态模拟目录一、数学建模二、分析与讨论三、优化四、程序清单(1)分析和讨论(2)分析和讨论(3)最优化部分前言化学工业中,精馏过程是能量消耗最大的单元操作之一,自从发生了世界性的能源问题以来,精馏过程的节能问题已广泛引起了人们的重视。

近年来,已经开发了多种精馏节能的工艺流程,如多效精馏.热泵精馏、热偶精馏等。

多效精馏作为一种精馏节能新工艺近几年来其理论研究不断深入,在工业生产中的应用日益广泛。

工业上普遍存在非稳定状态或动态的精馏过程.实际的生产过程不可避免地受到各种人为或非人为因素的扰动,使一些操作参数和过程变量随时间发生变化,因此对于连续精馏过程的动态特性的研究和模拟具有重要的实际意义.研究精馏塔的动态特性时通常使用数学模拟方法,这首先需要建立1个模型精馏塔,然后对模型塔中的各个塔板作非稳态物料衡算、热量衡算等,得到动态精馏过程的数学模型,在一定的初始条件下经过求解,可得到操作条件发生扰动时各个精馏过程参数随时间变化的历程,即动态响应.若精馏系统内无约束某些参数变化速度和变化范围的控制器,其动态响应称为开环响应,否则为闭环响应.反应精馏技术将反应与分离过程在一个塔内实现, 相对传统的先反应后分离过程具有转化率高、选择性好、操作易、投资省等一系列优点, 但反应精馏过程需同时遵循质量作用定律和精馏分离原理, 其过程影响因素复杂. 自20 世纪70 年代以来, 有关反应精馏的研究重点从工艺转向数学模拟. 现已开发有灵活可靠的过程模拟计算软件. 另一方面, 自20 世纪70 年代末催化精馏技术成功地应用于甲基叔丁基醚(M TBE) 生产以后, 该技术的应用受到了学者们的关注.一、精馏塔数学模型的建立:根据对过程系统中状态变量分布特征的不同描述方法,一般可以把数学模型分为集中参数模型,分布参数模型和多级集中参数模型。

本次大作业利用多级集中参数模型对精馏塔动态特性进行分析和模拟。

对于控制的动态数学模型,我们希望用最简单的形式,最大限度地概括出过程的特性。

自动化工程与科学学院过程控制系统与仪表课程设计——精馏塔温度控制系统设计与仿真班级:11级自动化2班姓名:董文杰学号:201130610309指导老师:哀薇日期:20140707过程控制系统课程设计——精馏塔温度控制系统设计与仿真一、 研究对象图1 精馏塔温度控制问题某精馏塔的工艺流程如图1所示,现要求对精馏段温度T R 和提馏段温度T S 都进行有效的控制,以确保塔顶和塔底产品的质量。

图1中,F 为进料量,它受上游流程控制,为精馏塔温度的主要干扰之一,其它干扰包括进料组成与温度变化、塔底蒸汽量变化、塔顶回流冷凝后温度变化等;L 为塔顶冷回流量,拟作为精馏段温度T R 的控制手段;塔底蒸汽量Q H 拟作为提馏段温度T S 的控制手段。

u 1为调节阀V L 的相对输入信号,u 2为调节阀V Q 的相对输入信号(以DDZ III 型为例,当输入电流为4 mA 时,对应相对输入信号为0 %;当输入电流为20 mA 时,对应相对输入信号为100 %),P 为精馏塔顶压力,其变化可基本忽略,P p 为泵出口压力,P p 受塔顶产品调节阀V D 开度的影响,变化范围较大。

图1中L m 、V m 、F m 分别为L 、V 、F 的测量值。

为便于控制方案研究,假设如下:(1) 该精馏塔的静态工作点为 T 0 = 140 ℃,F 0 = 60 T/hr (吨/小时),L 0 = 20 T/hr ,V 0 = 15 T/hr ,u 10 = 25 %,f L0 = 75 %, u 20 =25 %,f Q0 = 25 %,P p 0 = 0.9 MPa ,P t 0 = 0.86MPa 。

这里,f Q 为调节阀V Q 相对流通面积,f L 为调节阀L 相对流通面积。

(2) 精馏段和提馏段温度的测量范围都为0 ~ 200 ℃,进料量F 的测量范围为0 ~ 100T/hr ,塔顶冷回流量L 的测量范围为0 ~ 50 T/hr ,塔底回流量V 的测量范围为0 ~ 25 T/hr 。