用计数抽样检验的基本原理之概率计算

- 格式:docx

- 大小:45.19 KB

- 文档页数:13

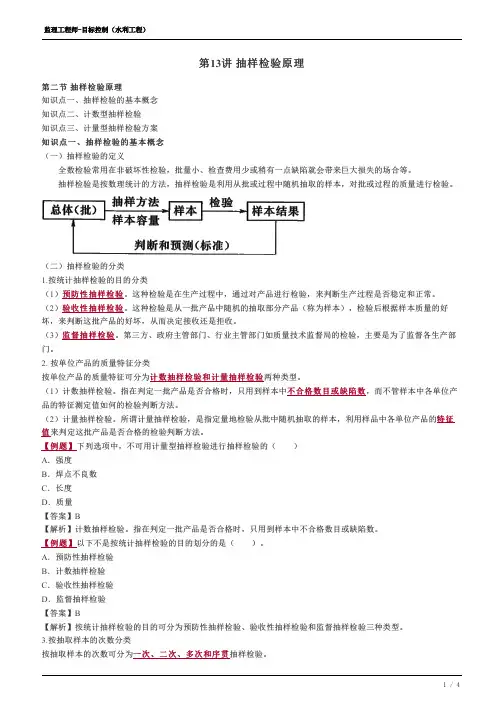

第13讲抽样检验原理第二节抽样检验原理知识点一、抽样检验的基本概念知识点二、计数型抽样检验知识点三、计量型抽样检验方案知识点一、抽样检验的基本概念(一)抽样检验的定义 全数检验常用在非破坏性检验,批量小、检查费用少或稍有一点缺陷就会带来巨大损失的场合等。

抽样检验是按数理统计的方法,抽样检验是利用从批或过程中随机抽取的样本,对批或过程的质量进行检验。

(二)抽样检验的分类1.按统计抽样检验的目的分类(1)预防性抽样检验。

这种检验是在生产过程中,通过对产品进行检验,来判断生产过程是否稳定和正常。

(2)验收性抽样检验。

这种检验是从一批产品中随机的抽取部分产品(称为样本),检验后根据样本质量的好坏,来判断这批产品的好坏,从而决定接收还是拒收。

(3)监督抽样检验。

第三方、政府主管部门、行业主管部门如质量技术监督局的检验,主要是为了监督各生产部门。

2. 按单位产品的质量特征分类按单位产品的质量特征可分为计数抽样检验和计量抽样检验两种类型。

(1)计数抽样检验。

指在判定一批产品是否合格时,只用到样本中不合格数目或缺陷数,而不管样本中各单位产品的特征测定值如何的检验判断方法。

(2)计量抽样检验。

所谓计量抽样检验,是指定量地检验从批中随机抽取的样本,利用样品中各单位产品的特征值来判定这批产品是否合格的检验判断方法。

【例题】下列选项中,不可用计量型抽样检验进行抽样检验的( )A.强度B.焊点不良数C.长度D.质量【答案】B【解析】计数抽样检验。

指在判定一批产品是否合格时,只用到样本中不合格数目或缺陷数。

【例题】以下不是按统计抽样检验的目的划分的是( )。

A.预防性抽样检验B.计数抽样检验C.验收性抽样检验D.监督抽样检验【答案】B【解析】按统计抽样检验的目的可分为预防性抽样检验、验收性抽样检验和监督抽样检验三种类型。

3.按抽取样本的次数分类按抽取样本的次数可分为一次、二次、多次和序贯抽样检验。

(1)一次抽样检验。

仅需从批中抽取一个大小为n样本,便可判断该批接受与否。

用计数抽样检验的基本原理之概率计算用计数抽样检验的基本原理之概率计算默认分类2019-05-11 14:37:09 阅读80 评论 1 字号:大中小订阅引用whxujq 的计数抽样检验的基本原理之概率计算讨论:在批量为N的一批产品中,有不合格产品D个,现从中取出n个样本,我们来计算其中恰好有d个不合格品(d小于n)出现的概率。

首先考虑,在D个不合格品中取出d个不合格品,共有多少种取法,实际上就是从D 个元素中取出d个元素组合的问题。

共有=D!/[d!(D-d)!] 种取法。

同样在N-D个合格品中取出n-d个,其取法共有=(N-D)!/[(n-d)!(N-D-n+d)!] 种取法。

这样,在N个产品中取出n个样本,使其中恰好包含d个不合格品应共有种取法。

而在N个产品中取出n个样本(不论其不合格品多少)的取法应是:=N!/n!(N-n)!种取法。

因此,在N中抽取n个样本,使其中恰包含d个不合格品出现的概率应为:这就是超几何分布。

现在我们来看这样一个例子,在100 件产品中,内有20件不合格品,从中随机抽取20 件进行检验,我们来计算样本中恰有0,1,2,3,4 ,5 , 6,…个不合格品出现的概率。

①、没有不合格品,d=0=[(100-20)!*(100-20)!]/[100!(100- 40)!]〜0.0066②、只有一个不合格品,d=1=[(20!)2*(80!)2]/[100!*(19!)2*61!] 〜0.0433③、有二个不合格品,d=2=[(20!)2*(80!)2]/[2*100!*(18!)2 *62]!〜0.192这样算下去可得:P(3)〜0.216 , P⑷〜0.244 , P(5)〜0.192 ,P(6)〜0.109,…,P(20)〜这是超几何分布的计算方法,也是理论的计算方法,在 GB2828 中还有两种近似计算方法,即二项式分布计算方法和泊松分布计算方法,在设定一定的近似条件后,都可以推导出来,这里不再赘述。

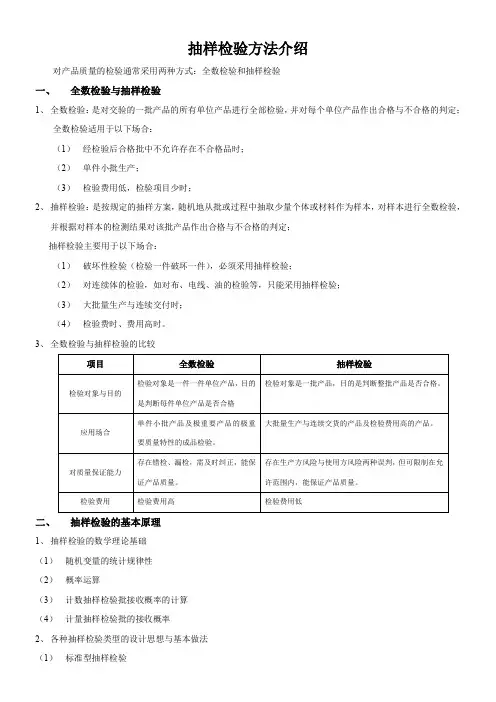

抽样检验方法介绍对产品质量的检验通常采用两种方式:全数检验和抽样检验一、全数检验与抽样检验1、全数检验:是对交验的一批产品的所有单位产品进行全部检验,并对每个单位产品作出合格与不合格的判定;全数检验适用于以下场合:(1)经检验后合格批中不允许存在不合格品时;(2)单件小批生产;(3)检验费用低,检验项目少时;2、抽样检验:是按规定的抽样方案,随机地从批或过程中抽取少量个体或材料作为样本,对样本进行全数检验,并根据对样本的检测结果对该批产品作出合格与不合格的判定;抽样检验主要用于以下场合:(1)破坏性检验(检验一件破坏一件),必须采用抽样检验;(2)对连续体的检验,如对布、电线、油的检验等,只能采用抽样检验;(3)大批量生产与连续交付时;(4)检验费时、费用高时。

3、全数检验与抽样检验的比较二、抽样检验的基本原理1、抽样检验的数学理论基础(1)随机变量的统计规律性(2)概率运算(3)计数抽样检验批接收概率的计算(4)计量抽样检验批的接收概率2、各种抽样检验类型的设计思想与基本做法(1)标准型抽样检验标准型抽样检验是最基本的抽样检验方式,为保护生产方与使用方双方的利益,将生产方风险α和使用方风险β固定为某一特定数值,(通常固定α= 0.05 ,β=0.1),由生产方和使用方协商确定P O、P1✧生产方风险α:在生产方与使用方的验收抽样检验中, 在抽样检验中,将合格批误判为不合格所犯的错误称为弃真错误,犯弃真错误的概率将称为弃真概率,记为犯弃真错误(将合格批误判为不合格),对生产方是不利的,在此时犯弃真错误的概率称为生产方风险✧使用方风险β:在生产方与使用方的验收抽样检验中,犯存伪错误(将不合格批误判为合格),对使用方是不利的,在此时犯存伪错误的概率称为使用方风险。

✧P O:可接收质量,被认为满意的批质量水平;✧P1:极限质量,使用方认为不允许更差的批质量水平。

具体做法是:✧好批高概率接收:当交验批质量达到或好于可接收质量P O时,抽样方案以1-α的高概率接收,保护生产方利益;✧坏批高概率拒收:当交验批质量达到或差于P1时,抽样方案以大于或等于1-β的高概率拒收,保护使用方利益;✧鉴别好批和坏批:当交验批的质量介于P O、P1之间时,抽样方案的接收概率急骤下降,较好地区分好批和坏批。

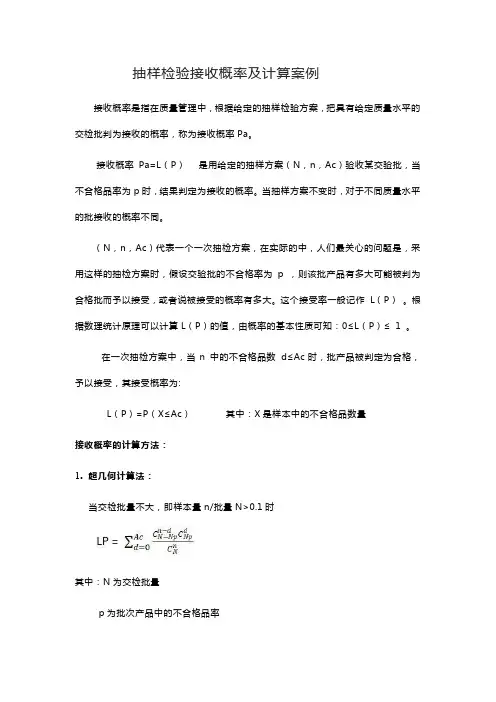

抽样检验接收概率及计算案例接收概率是指在质量管理中,根据给定的抽样检验方案,把具有给定质量水平的交检批判为接收的概率,称为接收概率Pa。

接收概率Pa=L(P)是用给定的抽样方案(N,n,Ac)验收某交验批,当不合格品率为p时,结果判定为接收的概率。

当抽样方案不变时,对于不同质量水平的批接收的概率不同。

(N,n,Ac)代表一个一次抽检方案,在实际的中,人们最关心的问题是,采用这样的抽检方案时,假设交验批的不合格率为p ,则该批产品有多大可能被判为合格批而予以接受,或者说被接受的概率有多大。

这个接受率一般记作L(P)。

根据数理统计原理可以计算L(P)的值,由概率的基本性质可知:0≤L(P)≤1 。

在一次抽检方案中,当n 中的不合格品数d≤Ac 时,批产品被判定为合格,予以接受,其接受概率为:L(P)=P(X≤Ac)其中:X是样本中的不合格品数量接收概率的计算方法:1. 超几何计算法:当交检批量不大,即样本量n/批量N>0.1时其中:N为交检批量p为批次产品中的不合格品率d为样本中的不合格品数某公司每天生产50件产品,并且制定了一种抽样计划来检验产品的质量。

该计划要求从每批次产品中随机地抽取6件产品进行检验,如果有超过1个不合格品,则认为这批次产品为不合格品。

假设该公司的产品质量稳定,每批次产品中有1个不合格品。

则:N=50 n=6 P=1 /50=0.02 Ac=1即当抽样方案(50,6,1)时,抽取6个样品中的不合格品数≤1 时,批产品被判定为合格,予以接受,其接受概率为99.97%:2. 二项分布算法当交检批量较大,样本量n/批量N<0.1时某公司每天生产100件产品,品质部要求从每批次产品中随机地抽取6件产品进行检验,如果有超过1个不合格品,则认为这批次产品为不合格品。

假设该公司的产品质量稳定,每批次产品中有1个不合格品。

则:N=100 n=6 P=1 /100=0.01 Ac=1n/N=6/100<0.1即当抽样方案(100,6,1)时,抽取6个样品中的不合格品数≤1 时,批产品被判定为合格,予以接受,其接受概率为99.71% 。

抽样检验方法介绍对产品质量的检验通常采用两种方式:全数检验和抽样检验一、全数检验与抽样检验1、全数检验:是对交验的一批产品的所有单位产品进行全部检验,并对每个单位产品作出合格与不合格的判定;全数检验适用于以下场合:(1)经检验后合格批中不允许存在不合格品时;(2)单件小批生产;(3)检验费用低,检验项目少时;2、抽样检验:是按规定的抽样方案,随机地从批或过程中抽取少量个体或材料作为样本,对样本进行全数检验,并根据对样本的检测结果对该批产品作出合格与不合格的判定;抽样检验主要用于以下场合:(1)破坏性检验(检验一件破坏一件),必须采用抽样检验;(2)对连续体的检验,如对布、电线、油的检验等,只能采用抽样检验;(3)大批量生产与连续交付时;(4)检验费时、费用高时。

3、全数检验与抽样检验的比较二、抽样检验的基本原理1、抽样检验的数学理论基础(1)随机变量的统计规律性(2)概率运算(3)计数抽样检验批接收概率的计算(4)计量抽样检验批的接收概率2、各种抽样检验类型的设计思想与基本做法(1)标准型抽样检验标准型抽样检验是最基本的抽样检验方式,为保护生产方与使用方双方的利益,将生产方风险α和使用方风险β固定为某一特定数值,(通常固定α= 0.05 ,β=0.1),由生产方和使用方协商确定P O、P1✧生产方风险α:在生产方与使用方的验收抽样检验中, 在抽样检验中,将合格批误判为不合格所犯的错误称为弃真错误,犯弃真错误的概率将称为弃真概率,记为犯弃真错误(将合格批误判为不合格),对生产方是不利的,在此时犯弃真错误的概率称为生产方风险✧使用方风险β:在生产方与使用方的验收抽样检验中,犯存伪错误(将不合格批误判为合格),对使用方是不利的,在此时犯存伪错误的概率称为使用方风险。

✧P O:可接收质量,被认为满意的批质量水平;✧P1:极限质量,使用方认为不允许更差的批质量水平。

具体做法是:✧好批高概率接收:当交验批质量达到或好于可接收质量P O时,抽样方案以1-α的高概率接收,保护生产方利益;✧坏批高概率拒收:当交验批质量达到或差于P1时,抽样方案以大于或等于1-β的高概率拒收,保护使用方利益;✧鉴别好批和坏批:当交验批的质量介于P O、P1之间时,抽样方案的接收概率急骤下降,较好地区分好批和坏批。

用计数抽样检验的基本原理之概率计算用计数抽样检验的基本原理之概率计算默认分类 2019-05-11 14:37:09 阅读80 评论1 字号:大中小订阅引用 whxujq 的计数抽样检验的基本原理之概率计算讨论:在批量为N的一批产品中,有不合格产品D个,现从中取出n个样本,我们来计算其中恰好有d个不合格品(d小于n)出现的概率。

首先考虑,在D个不合格品中取出d个不合格品,共有多少种取法,实际上就是从D 个元素中取出d个元素组合的问题。

共有=D!/[d!(D-d)!]种取法。

同样在N-D个合格品中取出n-d个,其取法共有=(N-D)!/[(n-d)!(N-D-n+d)!]种取法。

这样,在N个产品中取出n个样本,使其中恰好包含d个不合格品应共有种取法。

而在N个产品中取出n个样本(不论其不合格品多少)的取法应是:=N!/n!(N-n)!种取法。

因此,在N中抽取n个样本,使其中恰包含d个不合格品出现的概率应为:这就是超几何分布。

现在我们来看这样一个例子,在100件产品中,内有20件不合格品,从中随机抽取20件进行检验,我们来计算样本中恰有0,1,2,3,4,5,6,…个不合格品出现的概率。

①、没有不合格品,d=0=[(100-20)!*(100-20)!]/[100!(100-40)!]≈0.0066②、只有一个不合格品,d=1=[(20!)2*(80!)2]/[100!*(19!)2*61!]≈0.0433③、有二个不合格品,d=2=[(20!)2*(80!)2]/[2*100!*(18!)2*62]!≈0.192这样算下去可得:P(3)≈0.216,P(4)≈0.244,P(5)≈0.192,P(6)≈0.109,…,P(20)≈这是超几何分布的计算方法,也是理论的计算方法,在GB2828中还有两种近似计算方法,即二项式分布计算方法和泊松分布计算方法,在设定一定的近似条件后,都可以推导出来,这里不再赘述。

通过这一组数据,我们可以看到,样品中不合格数等于20的可能性微乎其微,而d=4即等于样本的平均不合格数的可能性最大,如果此时我们规定一个合格判定数Ac,就可以计算出该批产品在抽样方案(n|Ac)时的接收概率(即被判为合格批的概率)。

1、什么叫接受概率:在抽样检验中,检查批被判定合格的可能性(大小)(概率值)为接受概率。

用Pa(或LCP)表示。

2、接受概率的计算:当一个抽样方案给定后,即n与Ac值给定后,批质量一定的批产品就会有一个固定的被接受概率(判为合格),那么这个概率是怎样得来的呢?首先我们先回忆一下合格判定数的概念,Ac是作出批合格判断的样本所允许的最大不合格品数或不合格数,也就是说当样本中的不合格品数(或不合格数)d≤Ac时,判该批合格,若d>Ac时,就判批不合格。

接着我们前面的讨论,可以知道,在批量为N的一批产品中,如不合格品数为D,从中抽取n个样本,其中恰好有d个不合格品出现的概率为:这时,若d≤Ac,均判批产品合格,那么该批产品被判合格的总概率应该是样本中不合格品d小于等于Ac的各值(d=1,2,3,…,Ac)出现的概率的总和,即:Pa=P(0)+P(1)+P(2)+…+P(Ac)用连加符号表示,即:这就是接受概率的计算公式。

我们再接着看前面讲的例子。

如果规定Ac=0,那么:Pa=P(0)=0/0066=0.66%如果规定Ac=1,那么:Pa=P(0)+P(1)=0.0066+0.433=4.99%依此类推,可得:Ac=3,Pa=39.19%;Ac=4,Pa=63.59%;Ac=5,Pa=82.79%; Ac=6,Pa=93.69%;Ac=7,Pa=98.29%,Ac=8,Pa=99.74%;从以上一组数据,我们可以看出,当n不变时,批质量相同的产品批,当Ac较小时,其接收概率较小,随着Ac的增大,批接收概率也不断增大。

即批质量一定的产品在抽样检验时,被判合格的可能性与规定的Ac值有很大关系,在n不变时,Ac越大,批被判合格的可能性也越大,在本例中,当Ac=8时,即允许样本中有比平均值多出一倍的不合格品时,抽样检验的接收概率已经接近100%。

抽样检验在紧固件公司产品验收中的应用东风汽车紧固件有限公司质量部赵芳朱达宏摘要:紧固件产品生产批量大、结构较总成结构简单、价格便宜,如采用全数检验在人力和物力上必会带来更多的投入。

为了降低检测费用、但又保证产品质量的情况下,选用紧固件行业常选用的 GB2828 抽样标准,制定一套符合我公司实际情况的抽样检查验收方案。

关键词:抽样检验可接受质量水平过程平均在产品制造过程中,为了保证产品合乎质量标准,防止不合格品出厂或流入下道工序,通常对产品进行全数检验(即 100% 检验)。

但是,在许多情况下,对于破坏性检验、批量大检验时间长、生产效率高或检验费用高的产品,全数检验是不现实的或者是没有必要的,此时抽样检验是一种有效的方法。

抽样检验是从一批产品中随机抽取一部分进行检验,并据此判定产品是否合适的活动。

其特点是:检验对象是一批产品;应用数理统计原理推断产品批合格与否;合格批中可能包含不合格品,不合格批中也可能包含合格品。

一般用于下述情况: 1 )破坏性检验,如产品的可靠性试验、产品寿命试验、材料的疲劳试验、零件的强度检验等; 2 )批量大,全数检验工作量大的产品的检验,如螺钉、螺母等; 3 )测量对象是流程性材料,如钢水化验,钢板的检验等; 4 )其他适用全数检验不经济的场合。

抽样检验的分类,按检验特性值的属性可分为计数抽样检验和计量抽样检验;按抽取样本的个数可分为一次抽样检验、二次抽样检验、多次抽样检验和序贯抽样检验;按抽样方案可否调整来分,有调整型抽样检验和非调整型抽样检验。

在实际抽样检验过程中,往往将批质量判断规则转换为一个具体的抽样方案,在检验过程中根据样本中出现的不合格(品)数来判断检验批是否合格。

一个抽样方案通常有两个参数和一个接收准则:一是抽取的样本量 n ,二是对样本进行检验时,判断批合格与否的合格判定数 Ac 。

抽样方案通常用( n,Ac )表示。

统计抽样检验理论承认采用抽样检验避免不了承担风险,但如何使生产方风险和使用方风险降到最小,此时需提出适当的质量要求和选择合理的抽样方案。

由于紧固件产品生产批量大、数量较多,部分有性能要求的产品需进行抗拉、金相组织等破坏性检验,如果采用全数检验不经济,也不可行。

鉴于上述情况在产品验收检验中,依据计数调整型抽样标准 GB2828 ,制定了适合自身验收检查的抽样方案。

一、确定质量标准依据产品图纸中规定的单位产品的技术性能、技术指标、外观等特性,将我公司产品分为螺栓(包括螺柱)、螺母、铆钉、销、管接头、螺钉等六大类产品,在检验指导书中明确各类别产品抽样检验的具体项目。

二、确定可接受质量水平 AQL可接受质量水平 AQL 是调整型抽样方案的基础,是影响、调节和控制生产方风险和使用方风险。

可接受质量水平 AQL 是认为可以接受的连续交检批的过程平均上限值,又称合格质量水平。

它是用来描述过程平均的一个重要指标,当生产者提供了等于或优于 AQL 值的产品质量时,则应当几乎全部接收交检的产品批。

也就是说,正在生产的产品批的平均质量至少像 AQL 值一样好时,可以认为这种产品批基本上是满意的。

在正常条件下,只要生产者的过程平均一直保持优于 AQL 值的水平,这种抽样体系对于生产者是有利的;而当生产者提交的产品批的质量坏于 AQL 值时,基于 AQL 的接收准则,一般不能对使用方进行令人满意的质量保证;生产方很快就会发现拒收批的比例在增加,即退回的产品批多起来,最后甚至暂停检验,这样,生产者就要被迫改进产品质量。

那么 AQL 如何确定呢?通常可采用以下几种方法: 1) 依据过程平均来确定; 2)同供应方协商决定( AQL 值的确定应是生产方可能提供的质量和使用方认为理想的质量之间的折衷;这样可以减少由 AQL 引起的纠纷。

该方法多用于质量信息很少(如新产品等)的场合); 3)AQL 的分配法(涉及成品与其组成之部件 AQL 间的关系); 4) 按不合格类别(对于不合格类别不同的产品,分别规定不同的 AQL 值;越是重要的检验项目,验收后不合格造成的损失越大)。

我们这里采用依据过程平均来确定 AQL 值。

过程平均是一时期或一定量产品范围内过程水平的平均值。

一般用一系列连续提交批初次检验的不合格品率或每百单位产品不合格数的平均值来表示。

过程平均不能计算或选择的,但是可以根据过去抽样检验的数据来估计过程平均。

假设有 k 批产品,其批量分别为 N 1 、 N 2 、 N k ,经检验,其不合格品数分别为 D 1 、 D 2 、 D k ,则过程平均不合格品率为:D1 +D2+ +DkP(k ≥ 20) N1+N2++Nk由此可见过程平均的值必须等到过程把全部产品加工出来进行全检后才能得到 , 但是这是不现实的 , 通常是进行抽样检验用样本数来估计过程平均。

从上述批中依次抽取样本量为的 n 1 +n 2 + +n k 个样本,样本中的不合格品数分别为 d 1 +d 2 + +d k 个,利用样本估计的过程平均不合格品率为:d1 +d2+ +dk(k ≥ 20) P'n1 +n2++nk如果规定的 AQL 值大于过程平均,几乎所有批都能抽检合格,生产不致中断;如果规定的 AQL 值小于过程平均,则不合格批增多,生产方常挑选产品或中断生产,处于不经济的生产状态。

鉴于过程平均与 AQL 之间的关系,为确定出 AQL 值,对我公司的管接件分厂、特殊工艺分厂、冷成型一分厂、冷成型二分厂的过程平均进行了如下估算:1 、管接件分厂:月份1 月份批1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 号批[***********][***********][**************]7量0 0 0 0 0 0 0 0 0 0 0 0 00 0 0 0 0 0 5样50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 本量不0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 0 2 0 0 0 合格品数1 月份过程平均: 3/1000=0.3%按照上述方法估算出管接件 2 ~ 6 月份的月过程平均分别如下表:月份 2 月份月过程平均 0.4 3 月份 0.3 4 月份 0.3 5 月份 0.2 6 月份 0.4则 :1 ~ 6 月份过程平均为 : 0.3167%依据上述方法估算出其余各分厂的月过程平均分别如下:2 、特殊工艺分厂:月份 1 月份 2 月份 3 月份 4 月份 5 月份 6 月份月过程平均 0.2 0.3 0.3 0.3 0.2 0.3 则 :1 ~ 6 月份过程平均为 : 0.2667%3 、冷成型一分厂 :月份 1 月份 2 月份 3 月份 4 月份 5 月份 6 月份月过程平均 0.3 0.2 0.2 0.4 0.4 0.3 则 :1 ~ 6 月份过程平均为 : 0.3%4 、冷成型二分厂:月份 1 月份 2 月份 3 月份 4 月份 5 月份 6 月份月过程平均 0.3 0.2 0.2 0.3 0.3 0.4 则 :1 ~ 6 月份过程平均为 : 0.2833%则 1 ~ 6 月份整个过程平均为: 0.2767%一般用于估算过程平均的批数,通常不少于 20 批,如果是新产品,开始时可用 5到 10 批的样本估计。