(完整word版)NGW型行星轮中太阳轮的设计和计算要点

- 格式:doc

- 大小:2.60 MB

- 文档页数:28

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

行星齿轮太阳轮齿数摘要:1.行星齿轮太阳轮的定义和作用2.行星齿轮太阳轮的计算方法3.行星齿轮太阳轮的应用领域4.行星齿轮太阳轮的优缺点5.提高行星齿轮太阳轮性能的方法正文:行星齿轮太阳轮是一种重要的齿轮传动装置,广泛应用于各类机械设备中。

它主要由太阳轮、行星轮和齿圈组成,通过齿轮的啮合实现动力传递和速度变换。

太阳轮是行星齿轮太阳轮系统的主动轮,负责驱动整个系统。

行星轮则固定在齿圈上,与太阳轮啮合,实现动力传递。

齿圈与行星轮之间为摩擦配合,使行星轮能够沿着齿圈滚动。

在行星齿轮太阳轮系统中,太阳轮与行星轮的齿数比决定了输出轴的速度和扭矩。

计算行星齿轮太阳轮的齿数比,可以采用以下公式:齿数比= 太阳轮齿数/ 行星轮齿数在实际应用中,根据不同的传动要求和负载条件,可以选择合适的齿数比。

一般来说,增大齿数比可以提高传动效率,但会导致制造和安装难度增大;减小齿数比可以降低制造和安装难度,但传动效率较低。

行星齿轮太阳轮广泛应用于汽车、船舶、风力发电等领域。

在汽车传动系统中,行星齿轮太阳轮用于实现变速器、差速器等部件的动力传递;在风力发电中,行星齿轮太阳轮用于将风轮的旋转速度转换为发电机的恒定转速。

尽管行星齿轮太阳轮具有较高的传动效率和紧凑结构,但它的性能受到材料、制造和安装精度的影响。

为了提高行星齿轮太阳轮的性能,可以采取以下措施:1.选用高性能的材料,提高齿轮的硬度和耐磨性;2.提高制造精度,减小齿轮的齿面粗糙度和齿轮间隙;3.优化齿轮设计,减小齿轮系的振动和噪音;4.采用先进的润滑技术,降低齿轮间的摩擦损耗。

总之,行星齿轮太阳轮作为一种重要的齿轮传动装置,在各类机械设备中发挥着关键作用。

通过合理设计、选用高性能材料和先进制造技术,可以提高行星齿轮太阳轮的性能,延长其使用寿命。

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

nwg型行星轮系的定义和特点NGW型行星轮系是一种常见的齿轮传动装置,它由两级行星齿轮机构组成。

NGW代表的含义是N(Planetary)G(Gear)W(Wheel),意为行星齿轮机构。

这种传动装置广泛用于各种重型机械设备中,如工程机械、矿山设备、冶金设备等。

NGW型行星轮系的特点如下:1.高承载能力:NGW型行星轮系采用多级行星齿轮机构,能够实现高传动比的同时保持较高的承载能力。

这使得它非常适合用于重载工况下的传动装置,如大型矿山机械等。

2.高传动效率:NGW型行星轮系的传动效率较高,一般在95%以上。

这是由于多级行星齿轮机构能够减小传动过程中的动力损耗,同时行星齿轮采用直接啮合,减少传动链条的摩擦损耗。

3.多级传动:NGW型行星轮系通常由两级行星齿轮机构组成,每个机构又包括一个太阳轮、多个行星轮和一个内齿轮。

每个机构的行星轮都与太阳轮和内齿轮啮合,形成一个独立的传动单元。

多级传动可以实现更大的传动比,并且能够分担承载能力,提高传动装置的可靠性。

4.结构紧凑:NGW型行星轮系的结构紧凑,体积小,重量轻。

这使得它在有限的空间内可以实现较大的传动比,适用于空间有限的设备。

5.平稳运行:NGW型行星轮系的传动过程中存在多个齿轮啮合,这可以分散传动过程中的动力冲击和振动,实现平稳的运行。

这使得NGW 型行星轮系在传动精度要求较高的装置中得到广泛应用。

6.可靠性高:NGW型行星轮系的结构简单,零部件较少,因此具有较高的可靠性和寿命。

它的内齿轮一般采用高强度、高硬度的材料制造,能够承受较大的载荷,不易磨损和变形。

总之,NGW型行星轮系是一种承载能力高、传动效率高、结构紧凑、运行平稳、可靠性高的传动装置。

它广泛应用于各种重型机械设备中,有效提高了机械设备的性能和可靠性。

两级NGW型行星齿轮传动设计计算及优化摘要:随着社会的不断向前发展和科技进步,齿轮的传动在各行各业都得到了较快的发展。

齿轮传动尤其在园林工具行业得到了广泛的应用,比如外啮合齿轮传动、锥齿轮传动、斜齿轮传动和NGW型行星齿轮传动等。

本方案主要讲述两级NGW型行星齿轮减速器的设计过程和优化。

齿轮制造的精度要求也相对比较高,一般情况下,齿轮的精度不低于8-7-7级,高速转动的太阳轮和行星轮不低于5级,内齿轮的精度不低于6级。

关键词:两级NGW型行星齿轮;计算;不等角变位;变位系数;强度;精度等级;啮合角前言目前锂电式园林工具中的绿篱机,在市场经济条件下的激烈竞争下,制造成本的激烈竞争下,所设计和生产制造的产品必须向着轻量化,噪音小,体积小的方向发展。

这就迫切需要研发设计出一套符合体积小,重量轻,噪音小的齿轮传动。

所设计的齿轮减速器体积的大小,直接决定了绿篱机的体积,只有把绿篱机的主要腔体的体积设计的小,才有可能降低材料成本。

一个体积比较大的绿篱机,其材料的成本必然会高,这是我们设计工作者不愿意看到的现象。

而行星齿轮传动,具有效率高,体积小,重量轻,结构简单,制造方便,传动功率范围大,轴向尺寸小等特点。

是设计者首要选择和设计的对象。

本文仅仅围绕两级NGW 型行星齿轮减速器的设计计算过程和优化,进行展开分析。

那么如何根据本公司的要求,设计出符合条件的行星齿轮减速器呢?详情如下:原理图一、设计要求:直流电机,电机功率500w,电机转速20800r/min左右,电机的输出轴φ5mm。

设计需要的切割刀片的速度为1600spm左右。

二、设计和计算过程:1.计算传动比i输入转速n1=20800r/min,输出转速n2=1600spmi= n1 /n2=20800/1600=132.分配传动比为了减少制造成本,本案的两级NGW型行星齿轮减速器的所有齿轮,在强度等符合条件的情况下,采用粉末冶金件AE粉,而不是采用机加工的工艺进行,这样大大的减少了机加工带来的不必要的成本。

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

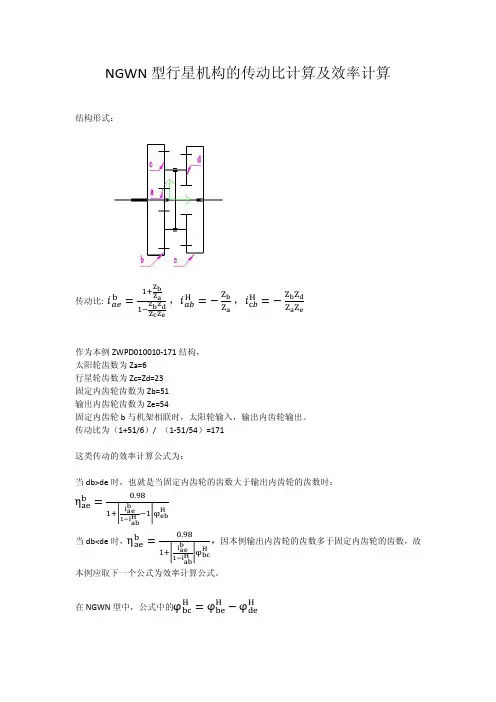

NGWN 型行星机构的传动比计算及效率计算结构形式:传动比: Z Z Z Z , H Z Z , H Z ZZ Z作为本例ZWPD010010‐171结构,太阳轮齿数为Za=6行星轮齿数为Zc=Zd=23固定内齿轮齿数为Zb=51输出内齿轮齿数为Ze=54固定内齿轮b 与机架相联时,太阳轮输入,输出内齿轮输出。

传动比为(1+51/6)/ (1‐51/54)=171这类传动的效率计算公式为:当db>de 时,也就是当固定内齿轮的齿数大于输出内齿轮的齿数时:η .H H当db<de 时,η . H H ,因本例输出内齿轮的齿数多于固定内齿轮的齿数,故本例应取下一个公式为效率计算公式。

在NGWN 型中,公式中的φ H φ H φ H通常取φ 2.3f(ZZ),总效率为摩擦系数与一些参数的计算值。

对于NGWN型,f为0.1‐0.12计算φ H 2.3X0.1X计算结果0.0065882352941176470588235294117647 其余计算i 171其余计算i H ZZ8.5最终计算η.HH0.98/(1+171/9.5x0.0065882353)0.87610433311017102442162874190372这种方法计算的结果明显偏大原因是用钢铁的摩擦系数,而塑胶齿轮的滑动摩擦系数要比金属大得多,故产生误差。

粗略的计算,金属之间的摩擦系数为0.05而塑胶之间的摩擦系数约为0.2左右,故可用计算数据1‐(1‐η)/0.05*0.2= 0.5044。

ngwn型行星齿轮传动原理-回复什么是ngwn型行星齿轮传动?如何工作原理?ngwn型行星齿轮传动是一种由行星轮、太阳轮、内齿环和股杆组成的传动装置。

它被广泛应用于各种机械设备中,如汽车变速器、航天器、机床等,因其结构紧凑、传动效率高而备受青睐。

ngwn型行星齿轮传动的工作原理可分为以下几个步骤:1. 太阳轮和内齿环固定:太阳轮是一个中空的圆环,它的一边连接到太阳齿轮,另一边通过多个支架与内齿环相连。

内齿环是一个圆环状的齿轮,其内部有一些相互连接的轮齿。

2. 行星轮运动:行星轮固定在一个股杆上,股杆和太阳轮之间通过一些小齿轮相互连接。

当太阳轮转动时,小齿轮和行星轮一同转动。

3. 内齿环旋转:由于行星轮和太阳轮的运动,内齿环开始绕自身轴线旋转。

内齿环的轮齿通过行星轮的齿轮与太阳轮的齿轮相互干涉,使其旋转。

4. 输出轴的旋转:行星轮齿与内齿环齿的干涉导致太阳轮转动,太阳轮继而带动输出轴的旋转。

因此,通过改变太阳轮和行星轮的转速,可以调整输出轴的速度。

ngwn型行星齿轮传动的工作原理可以通过以下方式解释:当太阳轮转动时,它通过小齿轮传递力量给行星轮,同时太阳轮和行星轮的运动通过内齿环的相互作用导致内齿环旋转。

最终,内齿环的运动带动输出轴的旋转,实现了能量传递。

与其他传动装置相比,ngwn型行星齿轮传动具有几个独特的优势:1. 结构紧凑:ngwn型行星齿轮传动结构紧凑,传动比范围广,适用于不同场景下的传动需求。

2. 传动效率高:由于有多组齿轮同时传递力量,ngwn型行星齿轮传动的传动效率相对较高,能够在较小的尺寸内实现大功率的传递。

3. 转矩大:ngwn型行星齿轮传动由于内齿环的设计特点,能够承受较大的转矩,并具有高扭矩传递能力。

4. 可靠稳定:ngwn型行星齿轮传动的传动过程相对平稳,噪音低,振动小,并且具有长寿命的特点,能够在各种恶劣条件下可靠工作。

综上所述,ngwn型行星齿轮传动是一种高效、稳定的传动装置,广泛应用于各种机械设备中。

行星轮系的设计行星轮系是传动机构的一种类型,其基本原理是通过行星齿轮的旋转进行传动。

行星轮系常用于汽车、机器人、工具机、工程机械等领域的传动中。

行星轮系由太阳轮、行星轮和内齿轮组成。

太阳轮为中心轴,行星轮绕着太阳轮公转,内齿轮则位于太阳轮与行星轮之间,同时与行星轮相互啮合。

在传动过程中,太阳轮作为动力输入端,行星轮则作为中间输出端,内齿轮则作为动力输出端。

行星轮系的设计需要考虑多个因素,包括负载、传动比、效率、噪音、寿命等。

以下是行星轮系设计时需要考虑的几个重要方面:1.行星轮组数的选择行星轮系的传动比由太阳轮、行星轮和内齿轮的齿数确定。

通常情况下,行星轮组数越多,传动比越大。

在设计行星轮系时,需要根据传动的要求来选择行星轮组数,以满足所需的传动比。

同时,行星轮组数的增加会引起摩擦损失的增加,需要考虑效率和寿命的问题。

行星轮系的负载包括静载荷和动载荷。

静载荷是在轴承之间施加的压力,主要由于行星轮、内齿轮和太阳轮的自身重量造成。

动载荷则是由传动引起的力矩变化,需要考虑传动过程中的强度和刚度问题,以确保行星轮系的正常工作。

行星轮系的效率受到多个因素的影响,包括啮合行星轮和太阳轮的啮合角度、齿轮几何形状、轮齿精度、轴承摩擦和润滑等。

在设计行星轮系时,需要进行有效的优化设计,以提高其效率和传动精度。

行星轮系在传动过程中会产生一定程度的噪音。

噪音主要是由啮合行星轮、太阳轮和内齿轮时产生的振动引起的,需要进行有效的噪声控制。

在设计行星轮系时,可以采用降噪措施,例如减小啮合角度和增加轮齿精度等。

总之,行星轮系是一种有效的传动机构,其设计需要考虑多种因素,以保证其稳定、高效、长寿、低噪声的工作。

设计师需要根据具体需求对行星轮系的结构、参数和材料进行有效的优化设计。

图1.1 为2K-H 型行星轮系机构简图。

已知:作用于中心轮的转矩T1=1140N ·m ,传动比u =4.64,齿轮材料均为38SiMnMo ,表面淬火45—55HRC ,行星轮个数c=3,要求以重量最轻为目标,对其进行优化设计。

1、目标函数和设计变量的确定行星齿轮减速器的重量可取太阳轮和c 个行星轮重量之和来代替,因此目标函数可简化为:()()⎡⎤⎣⎦2221f x =0.19635m z b 4+u -2c式中:1z — 中心轮1的齿数;m — 模数,单位为(mm); b — 齿宽,单位为(mm);c — 行星轮2的个数; u — 轮系的传动比。

影响目标函数的独立参数应列为设计变量,即[]1TT⎡⎤=⎣⎦x z b m c 1234=x x x x在通常情况下,行星轮个数可以根据机构类型事先选定,这样,设计变量为:[]1TT⎡⎤=⎣⎦x z b m123=x x x目标函数为:()()⎡⎤⎣⎦x 222312f x =0.19635x x 4+u -2c 2.约束条件的建立1)小齿轮1z 不根切,得:()≤11gx =17-x 02)限制齿宽最小值,得:()≤22g x =10-x 03)限制模数最小值,得:()-≤33gx =2x 04)限制齿宽系数b/m 的范围:≤≤5b/m 17,得:()-≤432g x =5x x 0()17-≤523g x =x x 05)满足接触强度要求,得:()[]H σ-≤612g x =750937.3/(x x 0式中:[]H σ — 许用接触应力。

6)满足弯曲强度要求,得:())[]F σ-≤27F S 123g x =1482000y y /(x x x 0式中:F y 、Sy — 齿轮的齿形系数和应力校正系数;[]F σ — 许用弯曲应力。

,案。

1.目标函数和设计变量在大批量生产压力容器时,以螺栓总成本最小作为追求的设计目标很有意义,一台压力容器的螺栓总成本W n取决于螺栓的个数n和单价W,即W n=n WW=0.0205d-0.1518于是,可对这种螺栓组写出如下目标函数f(x)=n(0.0205d-0.1518)显然,可取设计变量为X=[x1,x2]T=[d,n]T则目标函数f(x)= x2 (0.0205 x1-0.1518)2.约束函数设计压力容器螺栓组时,螺栓数量的确定既要考虑密封性要求,又要兼顾装拆工具的工作空间。

行星传动齿轮强度计算要点

行星传动齿轮强度计算要点

各种形式的行星传动皆可分解为相互啮合的几对齿轮副,其齿轮强度计算可引用定轴线齿轮传动的计算公式,但必须考虑行星传动的结构特点(多行星轮)和运动特点(行星轮既自转又公转等)。

主要有如下几个要点:

1)在一般条件下,NGW型行星齿轮传动,其承载能力主要取决于外啮合,因而首先计算外啮合的齿轮强度;

2)对于将太阳轮和行星轮的轮齿为渗碳淬火、磨削加工,而内齿圈为调质处理、插齿加工的行星传动,内齿轮也应进行强度校核;

3)NGWN型传动中,各级齿轮常取相同的模数,故承载能力一般取决于低速级齿轮;

4)行星齿轮传动通常要求有较大的传动比和较小的径向尺寸,所以要选择齿轮较多,模数较小的齿轮。

本科毕业论文(设计)题目 NGW型行星齿轮减速器设计学院工程技术学院专业机械设计制造及其自动化年级 2011级学号姓名指导教师(副教授)成绩 ____________________年月日目录摘要 (1)ABSTRACT. (2)0文献综述 (3)0.1行星轮的特点 (3)0.2发展概况 (4)1 传动方案的确定 (6)1.2行星机构的类型选择 (6)1.2.1行星机构的类型及特点 (6)1.1.2确定行星齿轮传动类型 (9)2 齿轮的设计计算 (10)2.1 配齿计算 (10)2.1.1确定各齿轮的齿数 (10)2.1.2初算中心距和模数 (11)2.2几何尺寸计算 (12)2.3 装配条件验算 (14)2.3.1 邻接条件 (14)2.3.2同心条件 (15)2.3.3安装条件 (15)2.4 齿轮强度校核 (16)2.4.1 a-c传动强度校核 (16)2.4.2 c-b传动强度校核 (20)3 轴的设计计算 (24)3.1行星轴设计 (24)3.2 转轴的设计 (26)3.2.1 输入轴设计 (26)3.2.2 输出轴设计 (27)4 行星架及相关部件 (29)4.1 行星架的设计与行星轮的支撑 (29)4.2行星架变形的计算和校核 (30)4.3浮动齿式联轴器的设计与计算 (30)4.4减速器的润滑 (31)4.4.1减速器润滑方式的选择 (31)4.4.2行星齿轮减速器润滑油的选择 (32)附录 (35)参考文献 (36)致谢 (38)NGW型行星齿轮减速器设计摘要:本文介绍了NGW型行星齿轮减速器的设计过程。

它具有行星齿轮传动的通用的优点,比如:质量小、体积小、传动比大、承载能力大以及传动平稳和传动效率高等优点。

因此,行星齿轮传动在起重运输、工程机械、冶金矿山、石油化工、建筑机械、轻工纺织等工业部门均获得了广泛的应用。

首先介绍了行星齿轮减速器的应用背景及发展趋势。

接下来是选定型号的行星齿轮减速器的具体设计过程,包括行星机构的类型选择,齿轮齿数的确定,齿轮强度的校核,轴和键的尺寸及强度校核,行星齿轮减速器的结构设计等组成部分。

目录一.绪论 (1)二.拟定传动方案及相关参数 (3)1.机构简图的确定 (3)2.齿形与精度 (3)3.齿轮材料及其性能 (4)三.设计计算 (4)1.配齿数 (4)2.初步计算齿轮主要参数 (5)3.几何尺寸计算 (8)4.重合度计算 (9)四.太阳轮的强度计算及强度校核 (10)1.强度计算 (10)(1)外载荷 (12)(2)危险截面的弯矩和轴向力 (12)2.疲劳强度校核 (14)(1)齿面接触疲劳强度 (14)(2)齿根弯曲疲劳强度 (18)3.安全系数校核 (21)五.零件图和装配图 (25)六.参考文献 (26)一.绪论渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:1、重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;2、传动效率高;3、传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;4、装配型式多样,适用性广,运转平稳,噪音小;5、外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

目录一.绪论 (1)二.拟定传动方案及相关参数 (3)1.机构简图的确定 (3)2.齿形与精度 (3)3.齿轮材料及其性能 (4)三.设计计算 (4)1.配齿数 (4)2.初步计算齿轮主要参数 (5)3.几何尺寸计算 (8)4.重合度计算 (9)四.太阳轮的强度计算及强度校核 (10)1.强度计算 (10)(1)外载荷 (12)(2)危险截面的弯矩和轴向力 (12)2.疲劳强度校核 (14)(1)齿面接触疲劳强度 (14)(2)齿根弯曲疲劳强度 (18)3.安全系数校核 (21)五.零件图和装配图 (25)六.参考文献 (26)一.绪论渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:1、重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;2、传动效率高;3、传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;4、装配型式多样,适用性广,运转平稳,噪音小;5、外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGW型行星齿轮传动机构主要由太阳轮、行星轮、内齿圈及行星架所组成,以基本构件命名,又称为ZK—H型行星齿轮传动机构。

行星齿轮传动与其他形式的齿轮传动相比有如下几个特点:(1)体积小、重量轻、结构紧凑、传递功率大、承载能力高,这个特点是由行星齿轮传动的结构等内在因素决定的。

a)功率分流用几个完全相同的行星轮均匀地分布在中心轮的周围来共同分担载荷,因而使每个齿轮所受到的载荷都很小,相应齿轮模数就可较小。

b)合理地应用了内啮合充分利用内啮合承载能力高和内齿轮的空间体积,从而缩小了径向、轴向尺寸,使结构紧凑而承载能力又高。

c)共轴线式的传动装置各中心轮构成共轴线式的传动,输入轴与输出轴共轴线,使这种传动装置长度方向的尺寸大大缩小。

(2)传动比大只要适当的选择行星传动的类型及配齿方案,就可以利用很少的几个齿轮而得到很大的传动比。

在不作为动力传动而主要用以传递运动的行星机构中,其传动比可达到几千。

此外,行星齿轮传动由于它的三个基本构件都可以传动,故可以实现运动的合成与分解,以及有级和无级变速传动等复杂的运动。

(3)传动效率高由于行星齿轮传动采用了对称的分流传动结构,即它具有数个均匀分布的行星齿轮,使作用于中心轮和转臂轴承中的反作用力相互平衡,有利于提高传动效率。

在传动类型选择恰当、结构布置合理的情况下,其效率可达0.97~0.99。

(4)运动平稳、抗冲击和振动的能力较强由于采用数个相同的行星轮,均匀分布于中心轮周围,从而可使行星轮与转臂的惯性力相互平衡。

同时,也使参与啮合的齿数增多,故行星齿轮传动的运动平稳,抗冲击和振动的能力较强,工作较可靠。

二.拟定传动方案及相关参数1.机构简图的确定减速器传动比i=6,故属于1级NGW型行星传动系统。

查书《渐开线行星齿轮传动设计》书表4-1确定p n=2,或3,从提高传动装置承载力,减小尺寸和重量出发,取p n=3。

计算系统自由度W=3*3-2*3-2=1。

2.齿形与精度因属于低速传动,以及方便加工,故采用齿形角为20º,直齿传动,精度定位6级。

3.齿轮材料及其性能太阳轮和行星轮采用硬齿面,内齿轮采用软齿面,以提高承载能力,减小尺寸。

表1 齿轮材料及其性能齿轮 材料热处理 lim H σ(N/mm²)lim F σ(N/mm²) 加工精度太阳轮20CrMnTi渗碳淬火HRC58~62 14003506级行星轮245内齿轮40Cr调制HB262~2936502207级三.设计计算1.配齿数采用比例法:::::(2)2:(1):()a cb a a aap Z Z Z MZ Z i i Z Z i n=-- :2:5:2a a a a Z Z Z Z =按齿面硬度HRC=60,()c a uZ /Z 62/22==-=。

查《渐开线行星齿轮传动设计》书图4-7a 的max 20a Z =,1320a Z <<。

取17a Z =。

由传动比条件知 Y i 17*610a Z ===;M Y /3102/334===;计算内齿轮和行星齿轮齿数 Y 1021785b a Z Z =-=-=;234c a Z Z =*=。

2.初步计算齿轮主要参数(1)按齿面接触强度计算太阳轮分度圆直径用式()32lim1A p H d Ha H a tdT K K K u u d K ϕσ∑±=进行计算,式中系数如下:u =34172c a Z Z ==, 太阳轮传递的扭矩()a p a T 9549P /n n954930/310095 4.9 N==**=⋅ 则太阳轮分度圆直径为:()32lim321954.9 1.25 1.05 1.8217680.714002103.76 mmA p H d Ha H a tdT K K K u ud K ϕσ∑±=⨯⨯⨯+=⨯⨯⨯=表2 齿面接触强度有关系数代号名称 说明 取值 td K算式系数 直齿轮768A K使用系数表6-5,中等冲击 1.25p H K行星轮间载荷分配系数表7-2,太阳轮浮动,6级精度 1.05 H K ∑综合系数表6-4,3pn =,高精度,硬齿面1.8d ϕ小齿轮齿宽系数 表6-30.7 lim H σ实验齿轮的接触疲劳极限图6-16 1400以上均为在书《渐开线行星齿轮传动设计》上查 (2)按弯曲强度初算模数 用式1132lim1A Fp F Fa tmd F T K K K Y m K Z ϕσ∑=进行计算。

式中系数同表2,其余系数如表3。

因为2lim 212lim 1245 3.182.54306.73350 F Fa Fa F Y Y N mm σσ=⨯=<=,所以应按行星轮计算模数232lim 232954.9 1.25 1.075 1.6 2.450.71724512.1?5.64a A Fp F Fa tmd F a T K K K Y m K Z ϕσ∑=⨯⨯⨯⨯⨯⨯=⨯=表3 弯曲强度有关系数符号名称 说明 取值 tm K算式系数 直齿轮12.1 Fp K行星轮间载荷分配系数1 1.5(1)=1+1.5(1.05-1)Fp Hp K K =+-1.075F K ∑综合系数 表6-4,高精度, 1.61Fa Y 齿形系数 图6-25,按x=0查值 3.182Fa Y齿形系数 图6-25,按x=0查值 2.45以上均为在书《渐开线行星齿轮传动设计》上查得若取莫属6m =,则太阳轮直径与接触强度初算结果()103.76 mm a d =接近,故初定按()108.5 mm a d =,6m =进行触和弯曲疲劳强度校核计算。

3.几何尺寸计算将分度圆直径、节圆直径、齿顶圆直径的计算值列于表4。

表4 齿轮几何尺寸齿轮 分度圆直径节圆直径齿顶圆直径太阳轮()102a d = ()'102ad =()114a a d =行星轮外啮合 ()204c d =()'204bd =()216a c d =内啮合内齿轮()510b d =()'510bd =()498a b d =对于太阳轮,各主要参数及数据计算值列于表5表5 太阳轮的几何尺寸名称 代号数值 齿数 Za17 模数 m 6 压力角 α 20° 分度圆直径 d102mm 齿顶高 a h6mm 齿根高 f h7.5mm 齿全高 h13.5mm 齿顶圆直径 a d114mm 齿根圆直径 f d87mm 基圆直径b d95.85mm4.重合度计算 外啮合:()()a a a c m Z 2617251 ()26342102()2114257 ()22162108()(r)cos ())51cos 2057()(r)cos ())102cos 20108(r)=arccos(arccos()32.78arccos(arccos()27.441c c a a a a a c a c a a a a a c a c r m Z r d r d r r ααααε︒︒︒︒=⨯===⨯=============[](tan()tan )(tan()tan (2)=17(tan 32.78tan 20)34(tan 27.441tan 20(2)=1.598>1.2a a a c a c Z Z αααααππ︒︒︒︒=-+-⎡⎤-+-⎣⎦ 内啮合:()()b b b c m Z 26852255 ()26342102()24952247.5 ()22162108()(r)cos ())255cos 20247.5()(r)cos ())102cos 20108(r)=arccos(arccos()14.50arccos(arccos()27.c c a b a b a c a c a b a b a c a c r m Z r d r d r r αααα︒︒︒=⨯===⨯=============[](tan()tan )(tan()tan (2)=34(tan 27.441tan 20)85(tan14.50tan 20)(2)=2.266>1.2441c a c b a b Z Z αεααααππ︒︒︒︒︒=---⎡⎤---⎣⎦5.啮合效率计算11X X bab aXXabi i ηηη-==-式中Xη为转化机构的效率,可用Kyдpявпев计算法确定。

查图3-3a 、b (取µ=0.06,因齿轮精度高)得各啮合副的效率为0.978X ac η=,0.997X cb η=,转化机构效率为0.9870.9970.984X Xac cb X ηηη==⨯=转化机构传动比85517b a Xab Z Z i =-=-=- 则1150.9840.987115X Xbab aX Xab i i ηηη-+⨯====-+. 四.太阳轮的强度计算及强度校核1.强度计算受力分析如图所示:a )断面参数b )计算简图 首先要从实际断面尺寸换算出一个相当矩形断面,才能较准确的求出应力的大小和位置。