C620车床溜板部件故障的维修-4页word资料

- 格式:doc

- 大小:13.50 KB

- 文档页数:4

车床溜板运动的常见故障与分析

苑金良

【期刊名称】《中国设备管理》

【年(卷),期】1996(000)007

【摘要】车床溜板的运动直接影响被加工零件的表面粗糙度和形状误差.溜板的常见故障是爬行、间歇、晃动等.主要表现是手摇沉、车制零件纹路不匀及出现各种波纹等.可凭手感或用百分表进行简单的测量来发现一些问题.溜板在快速摇动时手感轻松,甚至可以顺势推着跑,并不能说明溜板运动没有问题,如果用手摇溜板作微量移动(0.10~0.20mm),观察其起动情况,就可能发现问题.正常情况下起动应轻松柔和,感觉应是平滑过渡.如果用力小了不起动,用力大了则突然起动,严重时还会轻轻颤动。

【总页数】2页(P16-17)

【作者】苑金良

【作者单位】无

【正文语种】中文

【中图分类】TG51

【相关文献】

1.车床溜板运动常见故障分析 [J], 孙鹏飞

2.普通车床溜板箱典型故障建模及模式分析 [J], 张学文;刘文彦;郭奇

3.影响长规格车床尾座移动对溜板移动平行度的原因分析及预防措施 [J], 权瑞霞;

宋东超;郝利军

4.六角车床横溜板箱打齿原因分析及改进措施 [J], 李德实;李伟

5.普通车床溜板箱模拟练习装置的设计制作 [J], 田野;贾泓学;籍占虎;姜春泽;苏深源;邢政

因版权原因,仅展示原文概要,查看原文内容请购买。

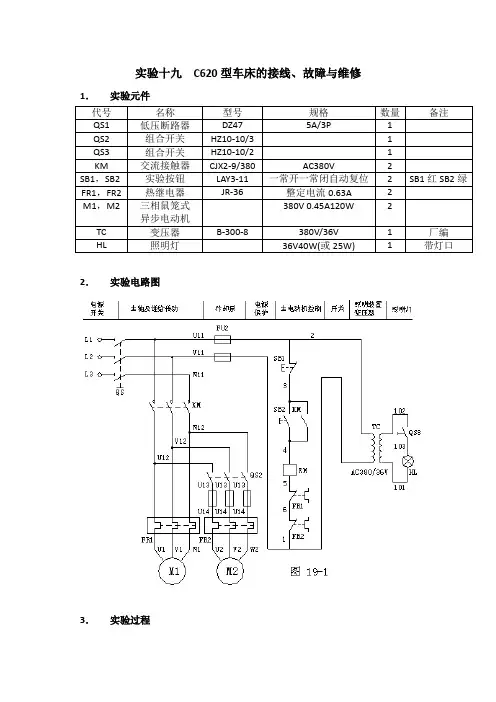

实验十九C620型车床的接线、故障与维修1.实验元件代号名称型号规格数量备注QS1 低压断路器DZ47 5A/3P 1QS2 组合开关HZ10-10/3 1QS3 组合开关HZ10-10/2 1KM 交流接触器CJX2-9/380 AC380V 2SB1,SB2 实验按钮LAY3-11 一常开一常闭自动复位 2 SB1红SB2绿FR1,FR2 热继电器JR-36 整定电流0.63A 2380V 0.45A120W 2M1,M2 三相鼠笼式异步电动机TC 变压器B-300-8 380V/36V 1 厂编HL 照明灯36V40W(或25W) 1 带灯口2.实验电路图3.实验过程该电气线路的操作过程如下:合上电源开关QS1,将工件安装好以后,按下起动按钮SB2,这时控制电路通电,通电回路是(U11-FU2-SB1-SB2-KM-FR1-FR2-FU2-V11)。

接触器KM的线圈通电而铁心吸合,主回路中接触器KM的三个常开触头合上,主电机M1得到三相交流电而起动支转,同时接触器KM的常开辅助触头也合上,对控制回路进行自锁,保证起动按钮SB2松开时,接触器KM的线圈仍然通电。

若加工时需要冷却,则拔动开关QS2,让冷却泵电动机M2通电运转,带动冷却泵供应冷却液。

要求停车时,按下停止按钮SB1,使控制回路失电,接触器KM跳开,使主电路断开,电动机停止转动。

若两台电动机有一台长期过载,则串联在主电路中热继电器发热元件将过热而使双金属片弯曲,通过机械杠杆推开串联在控制回路中的常闭触头,使控制电路断电,接触器KM断电释放,主回路失电,电动机停止转动,通过机械制动装置将主轴制动。

若要再次起动电动机,只有在排除过载原因以后方可允许。

但必须将动作过的热继电器复位,用手去按下热继电器上装的复位钮。

有的热继电器是自动复位的,可以不必人工复位。

另外,电源电压太低,使电动机输出转矩下降很多,拖不动负载而造成闷车事故,使电动机烧毁。

题目:车床溜板箱的故障分析与维护车床溜板箱的故障分析与维护摘要CA6140型机床广泛应用于各机械加工行业中,其中CA6140溜板箱主要作用就是实现机床刀架的横向及纵向进给。

溜板箱是将丝杠和光杠传来的旋转运动转变为溜板箱的直线运动并带动刀架进给,控制刀架运动的接通、断开和换向。

当机床过载时,能使刀架自动停止;还可以手动操纵刀架移动或实现快速运动等。

固定在鞍座上,并悬挂在床身的前面。

它包括齿轮、离合器及手动和自动进给床鞍用的手柄。

溜板箱上有一个小齿轮。

而小齿轮又与床身前下面的齿条相啮合,可用手转动溜扳箱手轮,可使床鞍纵向移动。

溜板箱包括自动进给用的摩擦离合器和开合螺母,开合螺母停靠在丝杠螺纹的上方,仅在车螺纹时使用。

利用故障分析法建立普通车床溜板箱典型故障图,确定各基本事发生故障的概率顺序,为设备的管理维修及新型车床的可靠性,安全性设计提供了基础数据和依据,对建立和完善车床故障诊断专家系统及知识库具有重要的意义。

关键词;溜板箱进给传动路线齿轮组大滑板数据盘目录1. 溜板箱的简介 (8)车床的重要组成部分 (9)溜板箱的组成部分 (10)溜板箱的各部分功能与作用................................ (12)2. 溜板箱的故障与分析 (13)溜板箱故障的发现 (13)溜板箱故障分析 (15)3 溜板箱故障的解决方法与维护 (17)3.溜板箱故障的解决方法………………………………….........................(17 )3.溜板箱的保养与维护 (18)4 结论 (19)致谢 (20)参考文献 (21)1 溜板箱的简介车床的重要组成部分车床中主轴箱,进给箱,交换齿轮箱,溜板箱是车床的最重要的组成部分。

主轴箱;支撑主轴并带动工件做旋转运动。

进给箱;进给传动系统的变速机构。

交换齿轮箱;将主轴箱的运动传递给进给箱。

溜板箱;接受光杠或丝杠传递的运动,以驱动床鞍和中滑板及刀架实现车刀的纵向,横向的运动。

C620车床床身大拖板(溜板部件)的修理

陶文勇

【期刊名称】《机械工程师》

【年(卷),期】2009(000)010

【摘要】利用原有的C620车床床身进行刮研或用导轨磨床进行修磨,用本身旧大拖板,进行加厚改造,节约了成本,提高了车床加工精度.

【总页数】2页(P120-121)

【作者】陶文勇

【作者单位】浙江工业职业技术学院,实训中心,浙江,绍兴,312000

【正文语种】中文

【中图分类】TG502.7

【相关文献】

1.拉床结构及溜板与床身安装间隙对立式拉床拉削精度影响分析 [J], 张质子;唐进元;李晓呈;龙劲松;唐建新

2.对普通车床修理后拖板重的探析 [J], 左倩;道路

3.C620车床溜板部件故障的维修 [J], 叶景明

4.车床溜板箱位置下沉的修理 [J], 刘学温

5.丝杠螺母加工工艺改进C620车床中拖板 [J], 王铁铮

因版权原因,仅展示原文概要,查看原文内容请购买。

一、C620车床概述1、C620-1代表的意义C表示车床(车床汉语拼音的第一个字母),6表示是“普通”单轴卧式车床,20表示车床回转中心至拖板面高度是200mm,1表示是经过第一次改进。

2、加工范围车床的加工范围较广,主要加工回转表面,可车外圆、车端面、切槽、钻孔、镗孔、车锥面、车螺纹、车成形面、钻中心孔及滚花等。

一般车床的加工精度可达IT10- IT7,表面粗糙度Ra 值可达1.6 µm。

3、C620-1车床的技术参数基本参数:工件最大直径(在床身上)(mm) 400工件最大直径(在刀架上)(mm) 210机床最大承重(kg)顶尖间最大距离(mm)1900螺纹加工参数:加工螺纹范围(普通螺纹)(mm) 1~192加工螺纹范围(英制螺纹)(t/in)24~2加工螺纹范围(模数螺纹)(mm)0.5~48加工螺纹范围(径节螺纹)96~1主轴参数通过最大直径(mm) 38孔锥度(莫氏号) 5正转转速级数21正转转速范围(r/min)12~1200反转转速级数12反转转速范围(r/min)18~1520进给量:纵向级数纵向范围(mm/r)横向级数横向范围(mm/r)溜板行程:横向(mm) 280纵向(mm)刀架:最大行程(mm)100最大回转角±45°刀杆支承面到中心高距离(mm) 25刀杆载面B*H(mm) 25*25尾座:顶尖套最大移动量(mm) 150横向最大移动量(mm) ±15顶尖套莫氏锥度(号) 4电动机:主电动机功率(kW)7总功率(kW) 7.62外形尺寸:长(mm) 3669宽(mm) 1513高(mm) 1210工作精度:圆度(mm) 0.01圆柱度(mm) 100:0.01平面度(mm) 0.02/Φ300二、工作原理(结构分析)车床是作进给运动的车刀对作旋转主运动的工件进行切削加工的机床。

车床的加工原理就是把刀具和工件安装在车床上,由车床的传动和变速系统产生刀具与工件的相对运动,即切削运动,切削出合乎要求的零件。

C620-1车床——故障调整与修复山东劳动职业技术学院实验中心周洪健2007-1-10设备从安装投产使用,操作者往往只忙于生产,从而忽视了对机床设备的维护和保养,长期使用下去只会使机床在不好的状态下运行工作,造成机床设备的加剧磨损和变形,产生故障,无法保证正常的生产,在金属切削过程中造成工件的几何形状精度、表面粗糙度、尺寸精度超差等质量问题。

出现情况的原因是由机床本身存在的故障造成的,要根据加工工件质量出现问题准确判断迅速排除故障是机床维修工作的基本内容。

下面就在C620-1车床上车削工件产生圆柱度超差为例,进行故障原因的分析及排除方法。

一、故障分析:主要原因是由床头箱主轴中心线与溜板箱移动导轨的平行度误差造成的,应检查主轴的上母线与床身导轨的平行度误差a≤0.03(在300mm长度上测量并且主轴上母线只允许向上偏)检查主轴侧母线与车床导轨平行度误差b≤0.015(在测量检验棒300mm长度上测量主轴侧母线只允许向前偏)二、故障产生的原因:1.机床导轨精度走失造成,需检查可调整垫铁是否松动,必要时需要重新调整和检查机床导轨在垂直平面内的直线度误差和导轨的倾斜度误差。

注:机床导轨在垂直平面内的直线度误差每米0.02mm,全长0.04mm导轨只许中间凸。

2.主轴箱主轴中心线的圆跳动误差。

3.调整主轴箱使其中心线与床身导轨平行。

4.两顶尖支承工件时产生锥度三、维修前的准备工作:1.量具、检具:水平仪(精度为0.02/1000)百分表及磁力表座,车床检验棒(长300mm)主轴顶尖、尾座顶尖。

2.工具:手锤、死扳手、内六方扳手、三角刮刀、软金属棒(紫铜棒)、机床布或棉纱、红丹粉、润滑脂、油石四、机床调整:1.首先要检查调整机床导轨精度:由于是调过的导轨可略作调整,由于是已安装过机床略作调整方法:(1)松开固定在滑板刀架底座的螺母,将刀架部分搬下放在安全位置,用油石清理导轨面和滑板表面上的毛刺,用棉纱清理导轨和滑板表面的油污。

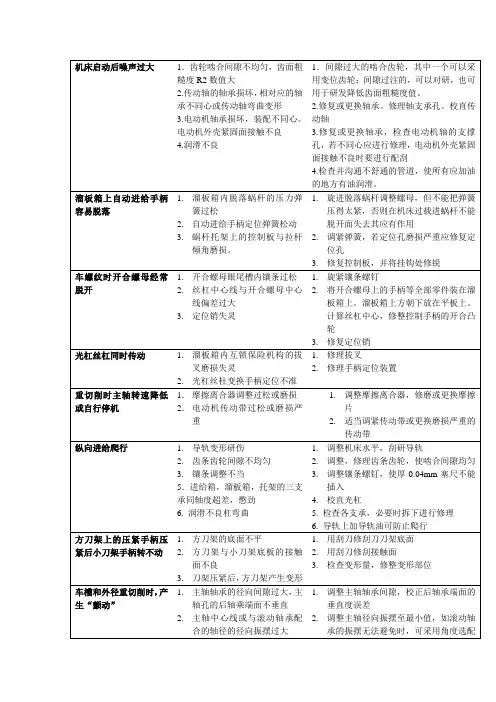

车床常见故障及排除方法普通车床属于机械行业中最为常见的装备,运行中涉及到很多技术,如电机技术、传感技术、自动化技术等,表现出综合性的特点。

虽然普通车床的工作能力强,但是仍旧面临着故障的干扰。

以下是店铺为你整理的普通车床的常见故障与排除方法,希望能帮到你。

车床常见故障及排除结合车床以及故障原因分析,列举普通车床运行中常见的故障及相关的排除方法,以此来维护普通车床的运行性能。

1、振动故障及排除普通车床的振动故障是最为常见的故障类型,车床在加工生产的期间,振动是很难避免的,存在一些振动属于正常的运行范围,当振动较为剧烈时,就会影响普通车床的加工精度,降低车床的生产效率,同时还会加重车床的磨损,不利于车床刀具的稳定性。

当普通车床出现振动故障时,在陶瓷、硬质合金内,故障的表现最为明显。

车床发生振动故障时,在实践中提出几点排除的措施,辅助普通车床快速恢复到正常的运行状态,如:(1)普通车床的故障维护人员,检查车床上的固定螺栓,如地脚螺栓,保障螺栓安装的准确性,一旦发现有松动或安装不正确的螺栓,实行现场处理,立即执行故障排除,拧紧螺栓后,确保螺栓的安装位置准确;(2)控制旋转件的跳动幅度,特别是胶带构件,实现径向圆跳动,防止其跳动幅度过大而造成振动;(3)检查普通车床的主轴中心,避免存在径向过大摆动的问题,维护人员可以主动地调整主轴摆动,减小主轴的摆动幅度或者直接采取角度选配法的方式,控制主轴摆动;(4)校正普通车床的磨削刀具,保持稳定的切削路径,保持刀尖的位置,稍高于中心位置,排除车床工作时的振动问题。

2、噪声故障及排除噪声故障不仅影响普通车床的运行,同时也会影响车床运行的环境。

一般情况下,噪声是故障发生的前提,当普通车床运行时,出现不符合常规的噪声,就表示车床出现了故障,维护人员需准确地分析噪声的来源及成因,以便快速地排除故障。

普通车床运行后,噪声会随着周期、温度、负荷的增加而增加,最终导致车床进入不良的运行状态,干扰正常的运行。

0 引言随着我国工业水平的提升,各项机械设备的数量需求增加。

C620型普通车床具有刚性强、精度高等优点,在加工行业中运用较为广泛,但车床同时也是一种技术含量十分高的自动化设备,其结构复杂、组成元器件数量较多。

由于受到多种因素的影响,在实际工作过程中容易出现各种不同的故障,为了保障生产效率,如何快速找出故障并进行维修。

基于此,本文以C620型普通车床为例,详细介绍其工作原理及故障点。

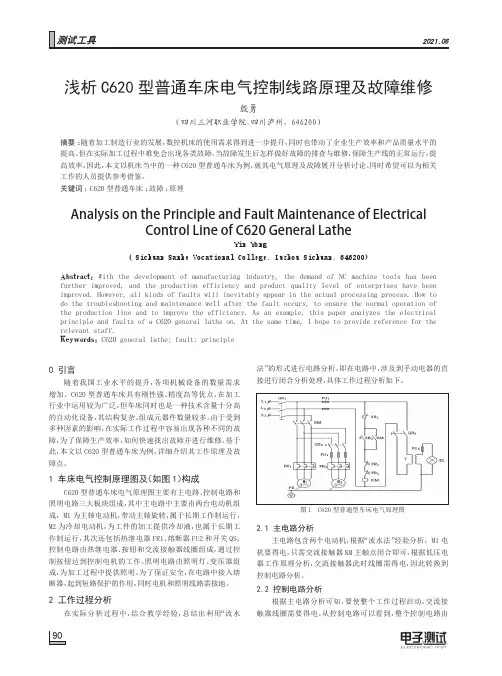

1 车床电气控制原理图及(如图1)构成C620型普通车床电气原理图主要有主电路、控制电路和照明电路三大板块组成,其中主电路中主要由两台电动机组成,M1为主轴电动机,带动主轴旋转,属于长期工作制运行,M2为冷却电动机,为工件的加工提供冷却液,也属于长期工作制运行,其次还包括热继电器FR1、熔断器FU2和开关QS。

控制电路由热继电器、按钮和交流接触器线圈组成,通过控制按钮达到控制电机的工作。

照明电路由照明灯、变压器组成,为加工过程中提供照明。

为了保证安全,在电路中接入熔断器,起到短路保护的作用,同时电机和照明线路需接地。

2 工作过程分析在实际分析过程中,结合教学经验,总结出利用“流水法”的形式进行电路分析,即在电路中,涉及到手动电器的直接进行闭合分析处理,具体工作过程分析如下。

图1 C620型普通型车床电气原理图2.1 主电路分析主电路包含两个电动机,根据“流水法”经验分析,M1电机要得电,只需交流接触器KM 主触点闭合即可,根据低压电器工作原理分析,交流接触器此时线圈需得电,因此转换到控制电路分析。

2.2 控制电路分析根据主电路分析可知,要使整个工作过程启动,交流接触器线圈需要得电。

从控制电路可以看到,整个控制电路由do the troubleshooting and maintenance well after the fault occurs, to ensure the normal operation of the production line and to improve the efficiency. As an example, this paper analyzes the electrical principle and faults of a C620 general lathe on. At the same time, I hope to provide reference for the relevant staff.Keywords: C620 general lathe; fault; principle触器出现故障使其主触点未闭合;电动机自身原因等。

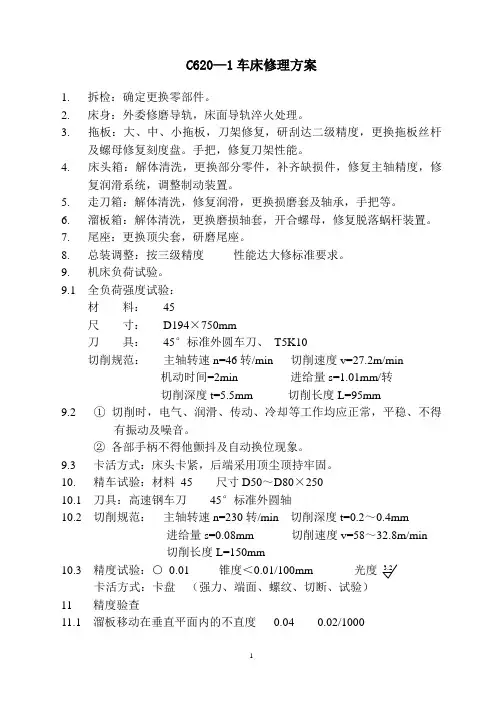

C620—1车床修理方案1. 拆检:确定更换零部件。

2. 床身:外委修磨导轨,床面导轨淬火处理。

3. 拖板:大、中、小拖板,刀架修复,研刮达二级精度,更换拖板丝杆及螺母修复刻度盘。

手把,修复刀架性能。

4. 床头箱:解体清洗,更换部分零件,补齐缺损件,修复主轴精度,修复润滑系统,调整制动装置。

5. 走刀箱:解体清洗,修复润滑,更换损磨套及轴承,手把等。

6. 溜板箱:解体清洗,更换磨损轴套,开合螺母,修复脱落蜗杆装置。

7. 尾座:更换顶尖套,研磨尾座。

8. 总装调整:按三级精度性能达大修标准要求。

9. 机床负荷试验。

9.1 全负荷强度试验:材料:45尺寸:D194×750mm刀具:45°标准外圆车刀、T5K10切削规范:主轴转速n=46转/min 切削速度v=27.2m/min机动时间=2min 进给量s=1.01mm/转切削深度t=5.5mm 切削长度L=95mm9.2 ①切削时,电气、润滑、传动、冷却等工作均应正常,平稳、不得有振动及噪音。

②各部手柄不得他颤抖及自动换位现象。

9.3 卡活方式:床头卡紧,后端采用顶尘顶持牢固。

10. 精车试验:材料45 尺寸D50~D80×25010.1 刀具:高速钢车刀45°标准外圆轴10.2 切削规范:主轴转速n=230转/min 切削深度t=0.2~0.4mm进给量s=0.08mm 切削速度v=58~32.8m/min切削长度L=150mm10.3 精度试验:○0.01 锥度<0.01/100mm 光度 3.2卡活方式:卡盘(强力、端面、螺纹、切断、试验)11 精度验查11.1 溜板移动在垂直平面内的不直度0.04 0.02/100011.2 溜板移动时的倾斜0.03/100011.3 溜板移动在水平面内的不直度0.0311.4 尾座移动对溜板移动的不平度0.0511.5 主轴锥孔中心线的径向跳动0.01511.6 溜板移动对主轴中心线的不平行度a:0.03b:0.015 11.7 小刀架移动对中心线的不平行度0.0311.8 主轴的轴向窜动0.01511.9 主轴轴肩支承面的跳动0.02511.10 主轴空心轴颈的径向跳动0.01511.11 板移动对尾座中心线的不平行度0.0311.12 主轴与尾座中心线不等高0.06 只许尾座高620工具及仪器1. 检验桥板规格床身导轨2502. 角度底座200×5003. 角度底座200×2504. 检验芯轴D80×15005. 检验芯轴Φ30×3006. 角度底座2007. 角度底座1508. 检验芯轴D50×3009. 研磨棒10. 检验芯轴D50×19022511. 测量工具1套。

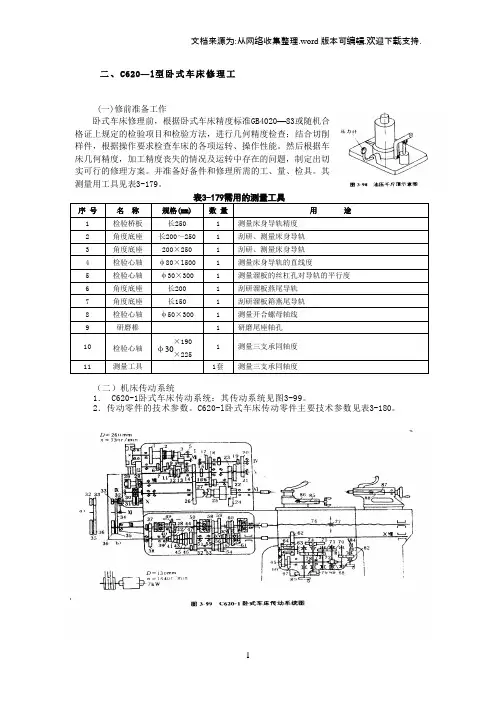

φ30二、C620—l型卧式车床修理工(一)修前准备工作卧式车床修理前,根据卧式车床精度标准GB4020—83或随机合格证上规定的检验项目和检验方法,进行几何精度检查;结合切削样件,根据操作要求检查车床的各项运转、操作性能。

然后根据车床几何精度,加工精度丧失的情况及运转中存在的问题,制定出切实可行的修理方案。

并准备好备件和修理所需的工、量、检具。

其测量用工具见表3-179。

序号名称规格(mm) 数量用途1 检验桥板长250 1 测量床身导轨精度2 角度底座长200~250 1 刮研、测量床身导轨3 角度底座200×250 1 刮研、测量床身导轨4 检验心轴φ80×l500 1 测量床身导轨的直线度5 检验心轴φ30×300 1 测量溜板的丝杠孔对导轨的平行度6 角度底座长200 1 刮研溜板燕尾导轨7 角度底座长150 1 刮研溜板箱燕尾导轨8 检验心轴φ50×300 1 测量开合螺母轴线9 研磨棒 1 研磨尾座轴孔10 检验心轴×190×2251 测量三支承同轴度11 测量工具1套测量三支承同轴度(二)机床传动系统1. C620-1卧式车床传动系统:其传动系统见图3-99。

2.传动零件的技术参数。

C620-l卧式车床传动零件主要技术参数见表3-180。

(续)(续)部件传动图上编号制造厂零件编号名称齿数或线数模数或螺距(mm)螺旋角及旋向压力角变位量(mm)精度材料热处理及硬度旧新溜板箱73747576777879808129-Ⅱ-7306-162-620-Ⅱ-11A21-Ⅱ-11315-162-11306-162-11312-162-11A117-Ⅱ-6307-162-6304-162-6302-162-6203-162-6齿轮纵夯齿轮齿条齿条齿条齿条丝杠丝杠丝杠丝杠对开螺母手动齿轮齿轮分度盘齿轮齿轮6912单线单线单线单线单线154010665m=2m=3m=3m=3m=3m=3P=12P=12P=12P=12P=12m=2m=1m=1m=220º20º20º20º20º20º15º15º15º15º15º20º20º20º20ºxm=+ⅢⅢⅢⅢⅡⅡⅡⅡⅡⅡ88887787774545454545Y40Y40Y14Y14ZQSn6-6-345454545齿部G48刀架828384858612-Ⅱ-516-Ⅱ-54-Ⅱ-55-Ⅱ-5A4-Ⅱ-45-Ⅱ-4齿轮螺杆螺母螺母螺杆螺母20单线单线单线单线单线m=2P=5P=5P=5P=5P=5左旋左旋左旋右旋右旋20º15º15º15º15º15ºⅢⅢⅢⅢⅢⅢⅢⅢ88888845Y40ZQSn6-6-3ZQSn6-6-3Y40HT200尾座8788309-162-36-Ⅱ-3螺杆螺母单线单线P=6P=8左旋左旋15º15ºⅢⅢ8845HT1503.滚动轴承的配置:C6201- l卧式车床的滚动轴承配置图及其滚动轴承明细表分别见图3-100和表3-181。

车床溜板运动常见故障分析孙鹏飞【期刊名称】《金属加工:冷加工》【年(卷),期】2010(000)006【总页数】2页(P60-61)【作者】孙鹏飞【作者单位】哈尔滨轴承集团公司,黑龙江,150036【正文语种】中文车床溜板的运动直接影响工件的表面粗糙度和形状误差。

溜板的常见故障是爬行、间歇及晃动等。

主要表现是手摇沉、车制零件纹路不匀及出现各种波纹等。

可凭手感或用百分表进行简单的测量来发现一些问题。

溜板在快速摇动时手感轻松,甚至可以顺势推着跑,并不能说明溜板运动没有问题,如果用手摇溜板作用微量移动(0.10~0.20mm),观察其起动情况,就可能发现问题。

正常情况下起动应轻松柔和,感觉应是平滑过渡。

若用力小了不起动,用力大了则突然起动,严重时还会轻轻颤动,使微量移动很难控制,则在工作时溜板就会爬行。

用百分表测量,以最低转速、最小走刀量开动机床,使溜板机动走刀,正常情况下表针应平稳均匀地转动,如果表针一下一下地跳动,则说明溜板爬行,爬行越严重,表针跳动量越大。

另外当表头沿主轴检验心棒母线移动时,如指针呈一晃一晃地变化,则说明溜板运动是晃动的。

影响溜板运动的原因很多,下面归纳几点。

(1)溜板与床身导轨的配合对溜板运动的平稳性影响很大,接触面小,移动时摩擦力就大。

一般用着色法检验时,接触面积应不小于70%,刮研接触点时,一般应不小于10点/25mm2。

机床精度等级越高,此项要求也越高。

溜板各滑动面端部的接触状况尤为重要,不允许有间隙。

此外,以下几点往往容易被忽略。

一是,配合面粗糙。

在溜板滑动面和床身导轨面上各抹一层淡淡的不同颜色的粉,做着色法检查,导轨表面粗糙度就能清晰地反映出来。

正常情况下磨纹应均匀光滑,对研时手感柔和平稳。

如果手感有不柔和的微振,磨纹像苕帚扫过那样轻一道、重一道或是呈现为数不多的亮线(刮研面则呈现稀疏的像针尖状的亮点),就说明实际接触面积很小,摩擦力增大,须进一步精加工。

二是,溜板变形。

OCCUPATION2013 0889案例C ASES摘 要:车床主轴是整台车床的主要部件,综合精度的高低会直接影响加工工件的几何精度和表面粗糙度,所以主轴的加工精度必须要保证。

本文主要介绍由C620-Ⅰ车床主轴误差引起的工件精加工圆度超差、端面平面度误差和产生振纹等现象的解决措施。

关键词:主轴误差 径向跳动 端面跳动 百分表C620-Ⅰ车床主轴的修复文/肖政添在车床上加工工件时,影响加工质量的因素很多,其中最主要的因素是车床精度。

车床精度是影响加工质量的一个重要因素。

当车床精度较差,或某部分零件损坏,或各部分间隙没有正确调整时,都会使工件产生各种缺陷。

机床精度主要包括几何精度和工作精度。

其中,机床的几何精度是指机床某些零件本身的几何形状精度、相互位置的几何精度及其相对运动的几何精度。

车床的几何精度包括:拖板移动在垂直平面内的直线度、主轴锥孔轴线的径向跳动、主轴的轴向窜动、主轴轴肩支撑面的圆跳动、主轴定心颈的径向圆跳动等。

车床的工作精度是指车床在运动状态和切削力作用下的精度,即车床在工作状态的精度。

车床的工作精度是通过加工出来的试件精度来评定的。

车床的工作精度包括:精车外圆的圆柱度、精车端面的平面度等。

车床是学校车工专业主要生产实习设备,笔者所在学校有各种类型的车床近120台,每天使用这些车床进行生产实习的学生近350人(上午班、下午班分别近170名学生),而且学校还与佛山某机械厂进行校企合作生产加工零件(即外协生产加工)。

正是因为车床的广泛使用,它的精度指标(如:圆度、同轴度、平行度、跳动等)会相应地慢慢降低,同时慢慢地影响车床的加工属性。

另外由于学生当中有中级工、高级工,加之学生接受能力不尽相同,导致技术水平各不相同,这样在生产实习过程中难免会出现一些问题,比如有学生用一台用C620-Ⅰ车床精车工件,由于操作时的疏忽使刀架撞到了夹头。

当再次加工时,加工产品出现了工件圆度不合格和振纹现象,这台车床降低了加工精度,生产不出合格的产品。

C620车床溜板部件故障的维修

1 问题出现

机械厂C620车床在加工大端面零件时,出现中间凸出。

停机检查出现溜板下导轨磨损严重,测量溜板上导轨的直线性严重超标。

测量溜板上、下导轨的不垂直度有明显的误差现象。

2 原因分析

2.1 故障产生的因素①下滑座溜板上导轨面上移动时产生相对滑动,由于细微的铁屑落入滑动表面之间,产生“磨料磨损”。

②在承受较大的切削力时,上导轨表面发生粘着之后又被剪断而造成“粘着磨损”。

③采用带酸性或腐蚀性成分的润滑剂,冷却液或腐蚀气氛的作用,而引起“腐蚀磨损”。

2.2 定论①由于溜板上导轨磨损成凹行已十分严重,修磨量已达0.20毫米。

但由于床身导轨面精度符合要求。

故判定修复溜板上下导轨,恢复原技术要求。

②保证溜板上、下导轨的不垂直度要求及上导轨的直线性要求。

修复上下导轨面的不垂直度要求实质上就是保证上导轨对主轴中心线的不垂直度。

③修复与溜板有关的尺寸链精度。

由于溜板下导轨的磨损,可能使溜板和溜板箱倾斜下沉,这样就改变了以床身导轨为基准面的与溜板有关的几组尺寸链。

要达到原尺寸链的技术要求,可在溜板的下导轨面上胶粘层导轨板作为补偿环。

3 溜板上、下导轨的修复

3.1 溜板下导轨的修复因下导轨磨损严重,磨损量已达0.35毫米,为了保证溜板尺寸精度的技术要求,需用夹布塑料板,在溜板下导轨面上

用聚氨脂贴合。

导轨面采用甲苯脱脂,塑料表面用丙酮脱脂,用零号砂纸打毛。

用粘合剂在材料丙面进行涂刷,第一次涂刷后相隔25分钟涂第二次,涂后10~20分钟进行粘合,用0.3~0.5公斤/平方厘米的压力加以固化。

加压时间为10小时。

粘合后再精加工至所要求的尺寸精度。

3.2 溜板上导轨的修复①刮削中拖板平面2用标准平板推磨点子,进行粗刮。

刮时刀痕要连成一片,不可重复。

刮到每25×25平方毫米的面积内有4~6个贴合点时为止。

粗刮完之后进行细刮,当刮到每25×25平方毫米面积内有12~15点为止(见下图)。

②刮削大拖板平面3,以中拖板平面2为基础磨点子。

用刮刀从粗至细的刮削方法刮至边长25毫米的正方形内有12~15点为止。

③刮削大拖板燕尾槽面4,用百分尺和测量圆柱,测量燕尾槽两端尺寸,对大拖板的误差做到心中有数。

刮到面4平直,面5与面3之间夹角与角度尺相符,面4边长25毫米正方形内有12个点以上为止。

④刮削大拖板燕尾槽面5,刮前再用百分尺和测量圆柱,在燕尾槽全长上测量3~4个部位,记下读数,确定刮削部位。

粗刮时应该经常测量燕尾槽平行度,直至全长上平衡度在0.02毫米之内,燕尾全长均匀接触,角度正确为止。

接着就精刮,使边长为25毫米正方形内到12点以上。

⑤配置塞铁,把塞铁固定在平台上进行磨点刮削至25×25毫米,8-10点。

再把塞铁装入架下滑底内来配刮,使刀架下滑底在溜板的燕尾导轨全长上移动时无轻、重或松、紧现象。

⑥大拖板燕尾槽与三角导轨垂直度的检查方法,在检查大拖板燕尾槽三角导轨垂直度前。

先将中拖板的斜面6按大拖板燕尾槽面4配刮好。

配刮的要求是角度与大拖板上的一样。

面6平直,接触点在边长为25毫米的正方形内达到12点以上。

检查

垂直度时在床身车头部位放一标准的90o角尺,在大拖板上装百分表,使百分表的测杆接触90o角尺的两头推动大拖板,调整90o角尺的位置使百分表指数杆,既90o角尺的两头与大拖板三角导轨平行。

装上中拖板,在中拖板上放一个磁性表架,架上装一百分表,使其测杆与90o角尺的两头边接触,把中拖板斜面6贴紧大拖板燕尾4,并使它前后移动。

如百分表指针位置没有变动,则说明大拖板上面的燕尾槽方面与下面的三角导轨方向垂直。

如指针位置有变动,则指针位置变动量就是垂直度的差值。

从百分表读数上知道垂直度误差的大小和方向后,就可用刮削来修正。

修刮上面的燕尾槽面使它与下面的三角导轨垂直。

4 溜板与床身的装配与调整

4.1 溜板与床身的装配主要是刮研床身的下导轨面(压板面)及配刮两侧压板。

保持床身上下导轨面的不平衡度要求,是保证溜板与床身导轨在全长上能均匀结合、移动平稳,使加工的工件能得到较好的光洁度。

刮削两侧压板的表面25×25平方毫米至6-8点。

刮研后,再调整紧固全部螺钉。

用25-30公斤推力下应使溜板在导轨全长上移动无阻滞现象并用0.03毫米塞尺检查密合程度,端部插入深度

希望以上资料对你有所帮助,附励志名言3条:

1、上帝说:你要什么便取什么,但是要付出相当的代价。

2、目标的坚定是性格中最必要的力量源泉之一,也是成功的利器之一。

没有它,天才会在矛盾无定的迷径中徒劳无功。

3、当你无法从一楼蹦到三楼时,不要忘记走楼梯。

要记住伟大的成功往往不是一蹴而就的,必须学会分解你的目标,逐步实施。