芯片制造过程

- 格式:ppt

- 大小:485.00 KB

- 文档页数:37

半导体芯片制造工艺流程一、晶圆生产过程1、切割原材料:首先,将原材料(多晶片、单晶片或多晶硅)剪切成小块,称之为原乳片(OOP)。

2、晶圆处理:将原乳片受热加热,使其变形,使其压紧一致,然后放入一种名叫抛光膏的特殊介质中,使原乳片抛光均匀,表面压处理完成后可以形成称做“光本”的片子,用于制作晶圆切片。

3、晶圆切片:将打磨后的“光本”放入切片机,由切片机按特定尺寸与厚度切割成多片,即晶圆切片。

4、外层保护:为防止晶圆切片氧化和粉化,需要给其外层加以保护,银镀层属于最常用的保护方式,银镀用于自行氧化或化学氧化,使晶圆切片的表面具有光泽滑润的特性,同时会阻止晶圆切片粉化,提升晶圆切片的质量。

二、封装1、贴有芯片的封装状态:需要将芯片封装在一个特殊容器,这个容器由多层金属合金制成,其中折叠金属层和金属緩衝層能够有效地抗震,同时能够预防芯片表面外来粉尘的影响,芯片的需要的部件,贴入折叠金属层的空隙中,用以安全固定。

2、针引线安装:引线是封装过程中用来连接外部与芯片内部的一种金属元件,一般由铜带按照需要的形状进行切割而成,由于引线的重要性,需要保证引线的装配使得引线舌语长度相等,防止引线之间相互干涉,芯片内部元件之间并不影响运行。

3、将口金连接到封装上:封装固定完毕后,需要给封装上焊上金属口金,来使得封装具有自身耐腐蚀性能,保护内部金属引线免于腐蚀。

4、将封装上封装在机柜中:把封装好的芯片安装在外壳体内,使得外壳可以有效地防止芯片的护盾被外界的破坏。

三、芯片测试1、芯片测试:芯片测试是指使用指定的设备测试芯片,通过检测芯片的性能参数,来查看芯片的表现情况,判断其是否符合要求,从而判断该芯片产品是否可以出厂销售。

2、功能测试:功能测试是检测半导体芯片的特殊功能,例如检查芯片操作程序功能是否达到产品要求,及看看芯片故障率是否太高等。

3、芯片温度:芯片也要进行温度测试,温度的大小决定了芯片的工作状况以及使用寿命,需要把比较详细的测量温度,用以检查芯片是否能够承受更高的工作温度条件;4、芯片功能检测:功能检测是常用的测试,如扫描检测或静态测试,根据设计上的配置,将芯片进行检测,来看看是否有损坏,看看功能是否正常,符合产品要求。

芯片制造全工艺流程芯片制造是一项复杂而精密的工艺过程,它涉及到许多步骤和技术。

从设计到成品,整个制造过程需要经历多个阶段,每个阶段都需要精准的操作和严格的质量控制。

本文将介绍芯片制造的全工艺流程,带您了解这一精密的制造过程。

1. 设计阶段芯片制造的第一步是设计阶段。

在这个阶段,工程师们根据产品的需求和规格,设计出芯片的结构和功能。

他们使用CAD软件进行设计,并进行模拟和验证,以确保设计的准确性和可行性。

设计阶段的质量和准确性对后续的制造过程至关重要。

2. 掩膜制作一旦设计完成,接下来就是制作掩膜。

掩膜是用来定义芯片上的电路和元件结构的工具。

工程师们使用光刻技术将设计好的图案转移到掩膜上,然后再将图案转移到芯片表面。

掩膜的制作需要高精度的设备和精密的操作,以确保图案的准确传输。

3. 晶圆制备晶圆是芯片制造的基础材料,它通常由硅材料制成。

在晶圆制备阶段,工程师们将硅片加工成圆形薄片,并进行表面的清洁和处理。

晶圆的质量和平整度对后续的工艺步骤至关重要。

4. 沉积沉积是将材料沉积到晶圆表面形成薄膜的过程。

这个过程通常包括化学气相沉积(CVD)和物理气相沉积(PVD)两种方法。

工程师们根据设计要求选择合适的材料和工艺参数,将薄膜沉积到晶圆表面。

5. 硅片刻蚀刻蚀是将多余的材料从晶圆表面去除的过程。

工程师们使用化学或物理方法将不需要的材料刻蚀掉,留下设计好的图案和结构。

刻蚀过程需要精确的控制和高度的准确性,以确保刻蚀的深度和精度。

6. 清洗和检测在制造过程的每个阶段,晶圆都需要进行清洗和检测。

清洗可以去除表面的杂质和残留物,确保晶圆表面的干净和平整。

检测可以发现制造过程中的缺陷和问题,及时进行调整和修复。

7. 离子注入离子注入是将材料离子注入晶圆表面的过程,以改变晶圆的电学特性。

这个过程通常用于形成导电层和控制电子器件的性能。

8. 金属化金属化是在晶圆表面形成导线和连接器的过程。

工程师们使用金属沉积和刻蚀技术,在晶圆表面形成导线和连接器,以连接各个电子器件和电路。

芯片制造的工艺流程一、前言芯片是现代电子技术的基石,其制造过程非常复杂,需要经过多个工序才能完成。

本文将详细介绍芯片制造的工艺流程。

二、晶圆制备1.硅晶圆生产首先,需要通过化学反应将硅材料转化为单晶硅。

随后,将单晶硅材料切割成薄片,并进行抛光处理。

最后,将这些薄片加工成具有特定直径和厚度的硅晶圆。

2.掩膜制备掩膜是用于芯片制造中进行光刻的重要工具。

其制备需要使用光刻机和特定的化学药品。

三、光刻和蚀刻1.光刻在该步骤中,使用掩膜对硅晶圆进行曝光处理。

曝光后,在显影液中进行显影处理,以去除未曝光部分的光阻层。

2.蚀刻在完成光刻之后,需要对芯片表面进行蚀刻处理。

这个步骤可以通过湿法或干法两种方式完成。

四、沉积和清洗1.沉积在沉积过程中,需要将金属或半导体材料沉积到芯片表面。

这个过程可以通过物理气相沉积或化学气相沉积完成。

2.清洗在完成沉积之后,需要对芯片表面进行清洗处理,以去除残留的化学物质和污染物。

五、电子束曝光和离子注入1.电子束曝光在电子束曝光中,使用电子枪将高能电子束照射到芯片表面。

这个过程可以用于制造非常小的芯片元件。

2.离子注入在离子注入过程中,使用加速器将离子注入到芯片表面。

这个过程可以用于调整芯片元件的电性能。

六、封装和测试1.封装在完成以上所有步骤之后,需要将芯片封装起来以保护其内部结构。

这个步骤可以通过塑料封装或金属封装等方式完成。

2.测试在完成封装之后,需要对芯片进行测试以确保其性能符合要求。

这个步骤可以通过多种测试方法进行。

七、总结以上就是芯片制造的工艺流程。

虽然每个步骤都非常复杂,但是这些步骤的完成对于现代电子技术的发展非常重要。

芯片制造工艺流程9个步骤芯片制造是现代科技进步的基石之一,通过精密的工艺流程,能够将微小而复杂的电路集成在一个小小的芯片上。

下面将介绍芯片制造的9个关键步骤。

1. 掩膜设计掩膜设计是芯片制造的第一步,也是最关键的一步。

在这个步骤中,设计师将根据芯片功能要求,使用专业软件进行电路设计。

通过设计软件,设计师可以确定各个元件的位置和布局,以及电路的连接方式。

2. 掩膜制作一旦芯片的掩膜设计完成,就需要将设计图制作成实际的掩膜。

这个过程需要使用高精度的光刻机,将设计图案转移到掩膜上。

掩膜制作的质量将直接影响到后续步骤的精度和质量。

3. 晶圆制备晶圆是芯片制造的基础材料,通常使用硅作为晶圆材料。

在这一步骤中,需要将晶圆进行多次的研磨和清洗,以确保晶圆表面的平整度和无尘净度,为后续的工艺步骤做好准备。

4. 掩膜对准和曝光一旦晶圆准备好,就需要将掩膜和晶圆进行对准,并利用光刻机进行曝光。

光刻机会通过控制光源的强度和半导体材料的曝光时间,将掩膜上的图案转移到晶圆表面上。

5. 电路刻蚀刻蚀是芯片制造中的一项关键工艺,它能够去除晶圆表面不需要的材料,留下所需的电路结构。

刻蚀可以使用化学蚀刻或物理蚀刻的方法,根据不同的需求选择不同的刻蚀方式。

6. 沉积和腐蚀在芯片制造过程中,需要对电路进行沉积和腐蚀。

沉积是将所需的材料沉积到晶圆表面,以形成电路结构;腐蚀则是通过化学反应去除多余的材料。

7. 电路形成电路形成是芯片制造的重要步骤之一,通过化学或物理方法,将电路结构形成在晶圆表面。

这一步骤需要高精度的设备和工艺控制,确保电路结构的准确性和可靠性。

8. 封装和测试一旦电路结构形成,就需要对芯片进行封装和测试。

封装是将芯片封装在塑料封装或陶瓷封装中,以保护芯片并方便安装和连接。

测试是对芯片进行功能和可靠性测试,确保芯片的质量和性能。

9. 包装和验证最后,芯片需要进行包装和验证。

包装是将封装好的芯片放入适当的包装盒中,以便运输和存储。

芯片制作的7个流程一、设计芯片制作的第一个流程是设计。

设计师根据芯片的功能需求和规格要求,进行电路设计和布局设计。

电路设计包括选择合适的逻辑门、电源电压、时钟频率等,以及设计电路的连接关系和逻辑功能;布局设计则是将电路设计的各个模块进行布局排列,以便后续的加工和制造。

二、掩膜制作掩膜制作是芯片制作过程中的关键步骤。

掩膜是用于制造芯片的模板,通过光刻技术将电路设计转移到芯片基片上。

首先,设计师将电路设计转化为掩膜图形,然后通过光刻机将掩膜图形转移到光刻胶上,并进行曝光和显影等步骤,最终得到一张包含电路图形的掩膜。

三、芯片制造芯片制造是将掩膜上的电路图形转移到芯片基片上的过程。

首先,将掩膜对准芯片基片,然后通过光刻机将电路图形转移到光刻胶上。

接着,通过蚀刻、沉积、刻蚀等工艺步骤,将电路图形转移到芯片基片上,并形成各个层次的电路结构。

最后,进行清洗和检验等步骤,确保芯片质量符合要求。

四、封装测试芯片制造完成后,需要进行封装和测试。

封装是将芯片连接到封装材料中,以便插入电路板或其他设备中使用。

测试是对封装后的芯片进行功能和性能的测试,确保芯片能够正常工作。

封装和测试是芯片制造中的最后一道工序,也是保证芯片质量的关键环节。

五、质量控制在芯片制作过程中,质量控制是非常重要的。

质量控制包括对原材料的检验、各个制造环节的监控以及最终产品的检测和验证。

通过建立严格的质量控制体系,可以确保芯片的质量稳定可靠。

六、性能调试芯片制作完成后,还需要进行性能调试。

性能调试是对芯片进行功能验证和性能优化的过程。

通过连接芯片到测试设备,对芯片进行各种测试和验证,找出可能存在的问题并进行优化和修复,以确保芯片能够满足设计要求。

七、量产经过设计、制造、封装、测试和调试等流程后,如果芯片的性能和质量都符合要求,就可以进行量产。

量产是将芯片大规模制造的过程,包括原材料的采购、设备的配置和生产线的调试等。

量产后的芯片可以广泛应用于各个领域,如电子产品、通信设备、汽车等。

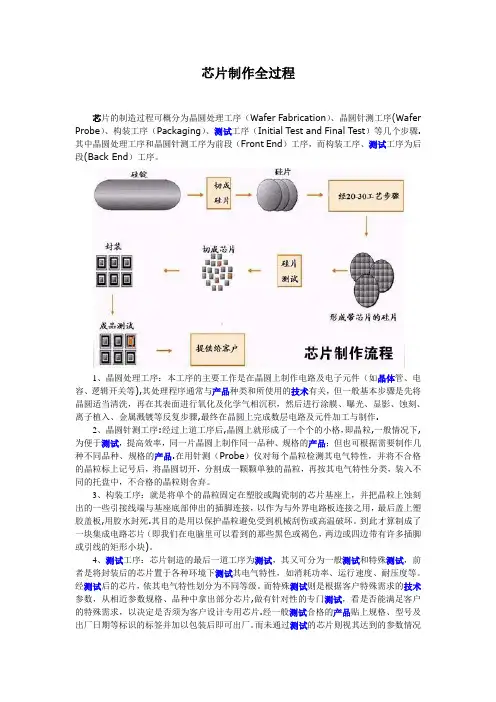

芯片制作全过程芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test and Final Test)等几个步骤.其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。

1、晶圆处理工序:本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作.2、晶圆针测工序:经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品.在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。

3、构装工序:就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死.其目的是用以保护晶粒避免受到机械刮伤或高温破坏。

到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。

4、测试工序:芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。

经测试后的芯片,依其电气特性划分为不同等级。

而特殊测试则是根据客户特殊需求的技术参数,从相近参数规格、品种中拿出部分芯片,做有针对性的专门测试,看是否能满足客户的特殊需求,以决定是否须为客户设计专用芯片.经一般测试合格的产品贴上规格、型号及出厂日期等标识的标签并加以包装后即可出厂。

芯片制作的7个流程芯片制造是一个复杂精细的过程,通常涉及七个主要的流程。

这些流程包括晶圆制备、光刻、雕刻、清洗、离子注入、金属沉积和封装测试。

详细介绍如下:1.晶圆制备:芯片制造的第一步是准备晶圆。

晶圆是由硅等半导体材料制成的圆片,通常直径为8英寸或12英寸。

在此步骤中,晶圆表面必须是干净、平滑且无缺陷的,以确保最终芯片的品质。

2.光刻:光刻是一种通过光照和化学处理在晶圆上图案化的过程。

在这个过程中,一层光刻胶被涂覆在晶圆表面上,然后使用掩膜和紫外线光照射,使光刻胶部分发生变化。

通过不同的光刻层和能量分布,可以在晶圆表面创建所需的微小结构。

3.雕刻:雕刻是将光刻胶中未被光照的区域去除的过程。

雕刻可以使用化学腐蚀或物理蚀刻方法来实现。

通过去除光刻胶,暴露在晶圆表面的区域可以被进一步加工和补充。

4.清洗:在雕刻之后,晶圆表面可能会残留一些不需要的物质,如光刻胶残留或金属杂质。

清洗流程用于去除这些残留物,以确保晶圆表面的纯净度和平滑度。

常用的清洗方法包括化学清洗和超纯水清洗。

5.离子注入:离子注入是向晶圆表面注入特定材料的过程。

这种方法可以改变半导体材料的电学性质,如改变其导电性或控制晶体缺陷。

通过对离子种类、能量和注入时间的控制,可以实现精确的材料变化。

6.金属沉积:金属沉积是将金属材料沉积在晶圆表面的过程。

这是为了建立芯片中的导线和电路连接。

金属沉积可以使用物理气相沉积、化学气相沉积或物理激发沉积等技术来实现。

7.封装测试:最后一个流程是芯片的封装和测试。

这包括将芯片封装在一个保护性外壳中,并对其进行各种电学和功能测试。

这些测试可以确保最终芯片的功能和性能达到预期,并满足质量标准。

总结起来,芯片制造的七个主要流程包括晶圆制备、光刻、雕刻、清洗、离子注入、金属沉积和封装测试。

这些流程需要高度的精确度和注意细节,以确保最终芯片的质量和性能。

芯片生产的流程一、设计阶段芯片生产的第一步是进行芯片的设计。

设计阶段是整个芯片生产过程中最关键的一步,它决定了芯片的性能和功能。

设计师根据需求和规格书,使用计算机辅助设计软件对芯片进行逻辑设计和物理布局。

二、验证阶段在设计阶段完成后,需要对设计的芯片进行验证。

验证阶段主要包括功能验证和电气验证。

功能验证是通过模拟和仿真来验证芯片的功能是否符合设计要求。

电气验证是为了确保芯片在实际工作环境下的电气特性是否满足要求。

三、制造阶段制造阶段是将设计好的芯片转化为实体芯片的过程。

首先是制造掩膜,掩膜是用来定义芯片的形状和结构的。

然后是光刻制程,将掩膜上的图案转移到硅片上。

接下来是沉积、腐蚀、离子注入等工艺步骤,用来形成芯片的各个层次和结构。

最后是切割和封装,将芯片切割成单个芯片并进行封装,以保护芯片并方便连接和使用。

四、测试阶段制造完成后,需要对芯片进行测试。

测试阶段主要包括功能测试、可靠性测试和性能测试等。

功能测试是为了验证芯片的各个功能是否正常工作。

可靠性测试是为了测试芯片在不同工作条件下的可靠性。

性能测试是为了评估芯片的性能指标是否达到设计要求。

五、封装和成品制造测试完成后,芯片需要进行封装。

封装是将芯片连接到封装基板上,并进行封装和封装测试。

封装后的芯片称为成品芯片,可以进行最终的测试和质量控制。

成品芯片需要通过严格的质量控制程序,确保其质量和性能符合要求。

六、市场推广和销售芯片生产完成后,需要进行市场推广和销售。

芯片生产商会与各个设备厂商、系统集成商和终端用户合作,将芯片应用到各个领域的产品中。

市场推广和销售是芯片生产的最后一步,也是芯片生产商获取利润的重要环节。

总结:芯片生产的流程包括设计阶段、验证阶段、制造阶段、测试阶段、封装和成品制造阶段以及市场推广和销售阶段。

在每个阶段都需要进行严格的控制和测试,以确保芯片的质量和性能符合要求。

芯片生产是一个复杂而精细的工艺过程,需要多方面的专业知识和技术支持。

芯片制造基本流程及关键技术芯片制造是现代科技领域中的重要环节,它涉及到复杂的工艺流程和关键技术。

本文将详细介绍芯片制造的基本流程以及其中的关键技术。

芯片制造的基本流程可以分为设计、掩膜制作、晶圆制备、光刻、薄膜沉积、离子注入、扩散、蚀刻、清洗、测试等多个步骤。

下面将对每个步骤进行详细介绍。

首先是设计阶段。

芯片的设计通常由设计工程师完成,他们根据产品需求和性能要求来设计芯片的功能和结构。

设计完成后,需要将设计文件转化为掩膜。

掩膜制作是芯片制造的第一步,它通过光刻技术将设计文件转化为掩膜。

光刻技术是一种利用紫外光对光刻胶进行曝光和显影的技术,通过控制光刻胶的曝光和显影过程,可以在掩膜上形成所需的图案。

晶圆制备是芯片制造的第二步,它是将硅片切割成薄片,并进行清洗和处理。

晶圆通常是由单晶硅材料制成,具有良好的电特性和机械性能。

在晶圆制备过程中,需要进行去除表面杂质、涂覆薄膜等处理。

光刻是芯片制造的核心步骤之一,它是利用光刻机将掩膜上的图案转移到晶圆上。

在光刻过程中,首先将晶圆涂覆上光刻胶,然后通过光刻机进行曝光和显影,最后得到所需的图案。

薄膜沉积是芯片制造的关键技术之一,它是在晶圆上沉积一层薄膜,用于制作导线、电极等结构。

常用的薄膜沉积技术有化学气相沉积、物理气相沉积等。

离子注入是芯片制造的重要步骤之一,它通过将离子注入晶圆来改变晶圆的导电性能。

离子注入可以控制晶体的掺杂浓度和分布,从而实现对芯片性能的调控。

扩散是芯片制造的关键步骤之一,它是通过高温处理来使掺杂物扩散到晶圆内部,从而形成所需的电子器件结构。

扩散过程中,掺杂物会与晶圆中的杂质相互作用,从而形成所需的电子器件。

蚀刻是芯片制造的重要步骤之一,它是利用化学溶液对晶圆进行加工,从而形成所需的电子器件结构。

蚀刻过程中,需要使用掩膜来保护不需要加工的部分,以达到所需的图案。

清洗是芯片制造的最后一步,它是将芯片表面的杂质和残留物清除,以保证芯片的质量和性能。

芯片的制造过程芯片是现代电子产品的核心组成部分,其制造过程是非常复杂和精细的。

下面我将根据经典的芯片制造过程,简要介绍芯片的制造过程。

芯片的制造过程主要包括晶圆制备、沉积、光刻、刻蚀、清洗、离子注入、测试等流程。

首先是晶圆制备。

晶圆是芯片制造的基础材料,一般由硅单晶片制成。

制备晶圆的过程包括沉积、束热退火、切割和抛光等工艺。

然后是沉积。

沉积是在晶圆表面通过化学反应或物理过程形成一层薄膜,用于制造芯片的各种元件。

常用的沉积方法有化学气相沉积(CVD)和物理气相沉积(PVD)等。

接下来是光刻。

光刻是将芯片上的电路图案转移到光刻胶上的过程。

光刻机器会将光照射到光刻胶上,然后利用光刻胶的光敏性,通过显影和固化等步骤将电路图案转移到晶圆表面。

然后是刻蚀。

刻蚀是将晶圆表面的材料除去,只保留下所需的电路形状。

刻蚀工艺有干法刻蚀和湿法刻蚀两种方法,常用的干法刻蚀方法有反应离子刻蚀(RIE)和高能粒子束刻蚀(EBEAM)等。

接下来是清洗。

清洗是为了去除刻蚀产生的污染物和残留的光刻胶,以保证芯片的质量。

清洗过程中使用一系列的溶液和化学物质来清洗晶圆表面。

然后是离子注入。

离子注入是为了改变芯片材料的电性能。

通过将离子注入到晶圆中,可以改变晶圆中的材料的导电性能。

最后是测试。

在制造完芯片后,需要对其进行各种测试来保证质量。

常用的测试方法有电学测试、显微镜检查和X射线检查等。

总的来说,芯片的制造过程是一个复杂而繁琐的过程,需要经过多个步骤和工艺才能完成。

每个步骤都需要严格的控制和监测,以确保芯片的质量和性能。

随着科技的发展,芯片制造过程也在不断演进和改进,以满足不断增长的需求。

芯片制造的基本过程一、概述芯片是现代电子设备中不可或缺的核心组成部分,它集成了大量的电子元器件和电路,实现了信号处理和控制功能。

芯片制造是一项复杂而精细的工艺,涉及到多个步骤和工序。

本文将介绍芯片制造的基本过程。

二、晶圆制备芯片制造的第一步是晶圆制备。

晶圆是芯片的基底,通常由硅材料制成。

首先,选择高纯度的硅单晶作为原料,经过多道熔炼和晶体生长工艺,制备出大尺寸的硅单晶圆。

然后,对晶圆进行切割、打磨和抛光等工序,使其表面光滑平整。

三、沉积层制备接下来,需要在晶圆表面沉积一层薄膜,用于制造芯片的电路结构。

常用的沉积方法有化学气相沉积(CVD)和物理气相沉积(PVD)。

CVD是通过在高温下使气体反应生成沉积物,而PVD则是通过蒸发和溅射等方式将材料沉积在晶圆表面。

四、光刻光刻是芯片制造中非常重要的步骤,用于将电路图案转移到晶圆上。

首先,在沉积层上涂覆一层光刻胶,然后将光刻胶曝光到紫外光下,通过光刻机上的光罩,将光刻胶的部分区域暴露出来。

接着,对晶圆进行显影,使暴露的光刻胶被去除。

最后,使用化学腐蚀或离子注入等方法,将光刻胶未覆盖的区域进行蚀刻,形成芯片的电路结构。

五、离子注入离子注入是芯片制造中的关键步骤之一,用于改变晶圆中的材料性质。

通过离子注入,可以在晶圆中引入特定的杂质或改变晶格结构,从而影响芯片的电学性能。

离子注入过程中,晶圆被放置在离子注入机中,然后将高能离子加速并注入晶圆表面,形成离子掺杂层。

六、退火退火是芯片制造中的重要步骤之一,用于消除制造过程中的应力和缺陷,并改善晶圆的电学性能。

退火过程中,晶圆被加热到高温,使其结构重新排列,缺陷被修复。

不同材料和工艺需要不同的退火参数,以确保晶圆的质量。

七、金属化金属化是芯片制造的最后一步,用于连接芯片上的电路结构。

首先,在晶圆表面涂覆一层金属薄膜,通常使用铝或铜材料。

然后,使用光刻和蚀刻等技术,将金属薄膜制成芯片的导线和接触点。

最后,进行封装和测试,将芯片组装到封装中,以保护芯片并方便与其他电子器件连接。

芯片设计制造的六个步骤芯片设计与制造是一个复杂的过程,一般可以分为六个步骤:需求分析,设计,验证,制造,封装和测试,以及性能评估。

下面将对这六个步骤进行详细说明。

1. 需求分析:需求分析是芯片设计制造过程的第一步。

在这个阶段,设计团队与客户就产品的需求进行详细的讨论。

首先,设计团队要与客户进行沟通,了解客户对芯片的功能、性能等方面的需求。

然后,根据客户的需求,设计团队通过市场调研和竞争对手分析,综合考虑产品的市场定位、成本、可行性等因素,制定出详细的需求规格。

2. 设计:在设计阶段,设计团队将根据需求分析的结果,着手进行芯片的逻辑设计和物理设计。

逻辑设计主要是将芯片功能划分为逻辑块,并使用硬件描述语言进行电路层次的描述和功能验证。

物理设计主要包括芯片的布局设计和布线设计。

布局设计是确定电路中各个逻辑块的位置和大小,以及设定独立工艺规则等。

布线设计是将不同逻辑块之间的连接线进行布线,以满足信号传输的高性能要求。

3. 验证:芯片设计完成后,需要进行验证,以确保芯片的功能和性能符合需求。

验证过程可以分为功能验证和性能验证两个阶段。

在功能验证阶段,设计团队利用仿真工具对芯片进行逻辑仿真,以验证芯片的功能是否符合需求规格。

在性能验证阶段,使用实际的芯片样品进行测试,验证芯片的性能指标是否满足设计要求。

4. 制造:制造阶段是将芯片设计转化为实际的硅片的过程。

首先,需要进行掩膜设计,即根据芯片设计确定掩膜版,对硅片进行制造过程中的各个工艺步骤进行控制。

然后,使用激光照射等技术将芯片设计的图案转移到硅片上。

接下来,对硅片进行多次的化学、物理处理,包括沉积、刻蚀、离子注入等步骤,形成芯片的各个组成部分。

最后,进行清洗和检查等步骤,确保芯片的质量。

5. 封装和测试:制造阶段完成后,芯片需要进行封装和测试。

封装是将芯片放置在封装材料中,以保护芯片并便于安装和使用。

封装过程主要包括芯片定位、焊接和封装材料填充等步骤。

测试阶段是对封装好的芯片进行功能和性能测试,以确认芯片是否符合设计要求。

芯片制作的工艺流程1.掩膜制作:芯片制作的第一步是设计并制作掩膜。

掩膜是用于定义芯片上各个结构的的光刻图案,也被称为掩模。

掩膜可以使用计算机辅助设计工具进行设计,然后通过光刻工艺制作在光刻胶上。

掩膜制作的质量直接影响芯片的性能和功能。

2.芯片衬底制备:芯片衬底是芯片制作的重要组成部分,常用的衬底材料包括硅、蓝宝石、砷化镓等。

芯片衬底的制备涉及到晶圆的制备,晶圆是将衬底材料切割成圆盘形状并抛光得到的。

在制备过程中,晶圆需要经过一系列的清洗、化学处理和高温处理等步骤,以确保其表面的平整度和纯度。

3.清洗和预处理:芯片制作过程中,每一步都需要保持良好的清洁度,以防止任何杂质或污染物影响到芯片的正常工作。

在晶圆制备完成后,需要进行一系列的清洗和预处理步骤,如使用去离子水和有机溶剂进行清洗,以及使用酸洗或碱洗等方法进行表面处理。

4.掩膜对准和光刻:在完成晶圆的清洗和预处理后,需要将掩膜和晶圆进行对准,并使用光刻技术将掩膜上的图案转移到晶圆表面的光刻胶上。

光刻是一种利用紫外光照射的技术,可以使光刻胶在紫外光照射下发生化学反应,并形成薄膜结构。

光刻胶的图案会复制到晶圆表面,并提供给后续工艺步骤参考。

5.电子束曝光或X射线曝光:目前芯片制造中常用的光刻技术主要有电子束曝光和X射线曝光。

电子束曝光是通过使用电子束照射来写入芯片结构的图案,而X射线曝光则是利用X射线光源进行曝光。

这些曝光技术可以实现更高的分辨率和更精确的控制,以满足日益增长的芯片制造需求。

6.刻蚀和沉积:在光刻步骤后,需要进行刻蚀和沉积等工艺步骤。

刻蚀是利用化学溶液或等离子体进行材料的刻蚀和去除,以形成所需的结构和通道。

而沉积则是将需要的材料通过化学气相沉积或物理气相沉积的方式,将材料在晶圆表面沉积并生长,以形成所需的结构和层。

7.电镀和蝶形结:芯片制备的下一步是进行电镀和蝶形结。

电镀用于加强芯片中的导电性,以便在后续步骤中进行电流传输。

蝶形结是通过半导体材料的p型和n型硅层来创建二极管。

芯片制造的整体工艺流程

《芯片制造的整体工艺流程》

芯片制造是一项复杂而精密的工艺,涉及到多个步骤和环节。

下面我们来简单介绍一下整体的工艺流程。

首先,芯片制造的第一步是晶圆生产。

晶圆是芯片制造的基础,它通常由硅材料制成。

在晶圆生产过程中,首先要准备硅单晶,然后将其加工成圆形片状,最后进行抛光处理,以确保表面的平整度。

接下来是光刻工艺。

光刻工艺利用光刻胶和紫外光照射来制作芯片的图形。

首先,在晶圆表面涂覆一层光刻胶,然后使用紫外光照射通过掩膜模板上的图案,使光刻胶产生化学变化,最后通过显影、蚀刻等步骤制作出芯片的图形。

然后是沉积工艺。

沉积工艺是通过化学气相沉积或物理气相沉积等技术,在晶圆表面沉积各种材料,如金属、多晶硅等,以形成芯片的不同层次和连接。

接着是刻蚀工艺。

刻蚀工艺是利用化学溶液或等离子体等方法,在晶圆表面对沉积的材料进行蚀刻,形成芯片的图形和结构。

最后是离子注入和退火工艺。

离子注入是将离子注入晶圆内部,改变其电学性质和导电性能;而退火工艺则是对晶圆进行高温处理,使其结构和性能稳定。

以上就是芯片制造的整体工艺流程。

随着技术的不断进步,芯片制造工艺也在不断改进和完善,以满足不断增长和变化的应用需求。

简述芯片制造过程

芯片制造是一项复杂的过程,需要经过多个步骤才能完成。

这里简要介绍一下芯片制造过程的几个主要步骤:

1. 芯片设计:芯片设计是整个芯片制造过程的第一步,也是最关键的一步。

芯片设计工程师根据芯片的功能需求,设计出芯片的电路图和物理布局。

2. 掩模制作:掩模是制造芯片所必需的模板,它决定着芯片的结构和形状。

掩模制造过程中,需要使用精密的光刻机进行多次曝光和显影,以制作出高精度的掩模。

3. 晶圆制备:晶圆是芯片制造的基础材料,常用的晶圆材料包括硅、石英等。

晶圆制备包括多步骤的清洗、抛光和光刻等过程,以确保晶圆表面平整和光滑。

4. 沉积:沉积是将材料薄膜沉积到晶圆表面的过程,常用的沉积技术包括化学气相沉积(CVD)、物理气相沉积(PVD)等。

5. 电路图形成:电路图形成是将掩模中的电路图案转移到晶圆表面的过程。

该过程通常使用光刻技术,通过掩模对光源进行控制,将电路图案逐步转移到晶圆表面。

6. 刻蚀:刻蚀是将多余的材料从晶圆表面刻掉的过程,常用的刻蚀技术包括湿法刻蚀和干法刻蚀等。

7. 清洗和质检:最后,需要对制造好的芯片进行清洗和质检,以确保芯片的质量和性能符合要求。

以上是芯片制造过程的主要步骤,其中每个步骤都需要高度精密

的设备和技术支持,以确保芯片的质量和性能。

芯片怎么制造的芯片是由半导体材料制成的微小电子元件,用于控制和处理电信号。

芯片制造是一个复杂而精密的过程,需要多个步骤和技术,以下是芯片制造的大致过程。

1. 芯片设计:芯片的制造过程首先开始于芯片设计。

芯片设计师使用专业的设计软件绘制出芯片的电路图和布局图。

设计师需要考虑电路元件的选择、尺寸、布局等因素,以确保芯片的性能和可靠性。

2. 掩膜制作:芯片设计完成后,需要将电路图转化为一系列的掩膜。

掩膜是光刻机制作芯片时所用的模板,上面绘制有芯片电路的精确形状。

掩膜制造过程中使用了微影技术和化学腐蚀方法,将电路形状转移到掩膜上。

3. 半导体材料准备:芯片制造所需的主要材料是硅晶圆(wafer)。

硅晶圆通过特殊的工艺经过多个工序来提供所需的电性和机械性能。

硅晶圆通常通过从多晶硅块中切片或摩擦化学气相沉积等方法制备。

4. 晶圆清洗:硅晶圆表面需要经过多次的清洗步骤,以去除表面的杂质和污染物。

清洗过程使用一系列的化学溶液和超纯水,以确保晶圆表面的纯净度。

5. 蚀刻(Etching):蚀刻是将芯片上的杂质和不需要的部分去除的重要步骤。

蚀刻过程中,晶圆表面涂覆了一层化学剂或气体,这些物质会反应并去除晶圆上的材料。

蚀刻的方法包括干法蚀刻和湿法蚀刻,可以通过掩膜控制蚀刻的位置和深度。

6. 沉积(Deposition):沉积是将材料添加到芯片上的过程。

常见的沉积方法有物理气相沉积(PVD)和化学气相沉积(CVD)。

这些方法能够将金属、绝缘体或半导体等材料沉积在晶圆表面。

7. 离子注入(Ion Implantation):离子注入是通过将离子束注入晶圆表面来改变材料的电学特性的过程。

这个过程被用来在芯片上形成导电或绝缘层。

8. 晶圆测试:在芯片制造的各个阶段,都需要对芯片进行测试以确保质量和性能。

晶圆测试是在晶圆上的每个芯片区域进行电性测试和性能检查。

9. 切割和分离:晶圆经过各个工序后,多个芯片被制造在晶圆上。

这些芯片需要通过切割和分离来单独获得。

芯片的制造过程

芯片的制造过程大致可分为以下几个步骤:

1.设计:首先需要经过设计阶段,设计师们按照客户的需求和要求,

创建出芯片的电路图和相应的功能模块。

2.掩膜制造:然后需要制作掩膜,将电路图转换为物理构造。

这个过

程需要使用光刻技术把设计模板映射到硅片上,制造出掩膜。

3.晶圆制造:接下来是晶圆制造,使用环氧树脂等材料把硅片涂覆在

晶圆上,然后将其放入特殊的高温炉中进行硅片金属化处理,形成导体行。

4.接触镀膜:此时,需要对芯片的金属电路做上一层保护膜,以免在

后续的加工过程中被损坏,这个过程叫做接触镀膜。

5.制造过程:此时就进入了芯片制造的核心步骤——制造过程,依次

进行光刻、蚀刻、薄膜沉积、离子注入等步骤,将微小的晶体管和电容构

件等组合到芯片上。

6.测试:最后需要对芯片进行全面测试,确保每个功能都有效,并且

有足够的质量做出保证,否则将不能用于下游的电子产品制造。

以上是芯片制造的主要阶段,然而,整个制造过程中还有很多细节和

具体操作需要注意,这就需要技术精湛的专业人员去操作。