超高强铝合金的显微组织

- 格式:pdf

- 大小:1.28 MB

- 文档页数:6

文章编号:100422261(2004)022*******Al 2Zn 2Mg 2Cu 系高强铝合金显微组织的定量分析Ξ赵 捷(天津理工学院材料科学与工程系,天津300191)摘 要:借助于光学显微镜、SEM 、EDS 和M TS 拉伸试验机等测试手段,研究Al 2Zn 2Mg 2Cu 系新型高强铝合金不同制备工艺下断口形貌、显微组织及力学性能,利用定量金相技术对该合金中残留第二相尺寸、数量及圆滑度等特征参数进行较系统的定量分析.实验结果表明:制备工艺不同,合金中残留第二相的特征参数有较大差异,对合金的断裂韧性影响显著;通过制定合理的工艺参数,可达到控制显微组织和改善性能的目的.关键词:高强铝合金;定量分析;断口分析;残留第二相中图分类号:TG 146 文献标识码:AQ uantitative analysis and study on microstructureof Al 2Zn 2Mg 2Cu high 2strength aluminum alloyZHAO Jie(Dept.of Materials Sci.and Eng.,Tianjin Institute of Technology ,Tianjin 300191,China )Abstract :By means of microscope 、SEM 、EDS and MTS ,the microstructure ,fracture behavior and mechanical properties of high 2strength aluminum alloy were studied.The size ,quantity and x/y of remained second phase were measured using quantitative analysis technology.The results showed that there were differences in char 2acter parameter of remained second 2phase under different manufacture process.Size ,quantity ,x/y and distri 2bution of remained second 2phase have important influence on fracture toughness.Microstructure and properties may be improved through the controlling process.K eyw ords :high 2strength aluminum alloy ;quantitative analysis ;remained second phase ;fracture analysis 可变形高强铝合金,因具有高的比强度、较好的耐腐蚀性、耐久且经济、易于加工等,已成为航空航天领域、军事、交通运输及其它工业领域中最重要的结构材料之一.随着航空、航天、核工业等高科技领域的迅速发展,对高强铝合金的性能提出了越来越高的要求.多年来,为获得更高性能的铝合金,国内外研究人员围绕其优化合金成分、制备技术及热处理工艺上等方面开展了大量的研究工作[1-8],但很少对高强铝合金组织中残留第二相的数量、尺寸、形状及分布等特征参数做过系统的定量分析和计算,也就是说显微组织与宏观性能之间的联系,尚缺乏规律的定量描述.为加速高强铝合金的研究进程,在该领域取得突破性进展,加强基础研究已成为当务之急[9].为此,在完成热处理与力学性能测试的前提下,利用光学显微镜,扫描电镜观察、分析不同工艺下高强铝合金的显微组织和断口形貌,并对组织中残留第二相的数量、尺寸、形状及分布进行较系统的定量分析,以揭示该铝合金显微组织与宏观力学性能之间的联系,为研究与开发高性能的新型铝合金提供理论依据.1 实验方法 本实验采用Al 2Zn 2Mg 2Cu 系高强铝合金,化学成分见表1.Ξ收稿日期:2003211213 作 者:赵 捷(1958— ),女,副教授,硕士 第20卷第2期2004年6月天 津 理 工 学 院 学 报JOURNA L OF TIAN JIN INSTITUTE OF TECHN OLOG Y Vol.20No.2J un.2004表1 试验材料的化学成分T ab.1 Chemical composition of tested aluminum alloy元素Zn Mg Cu Zr Al含量(wt0 0)7.6~8.4 1.8~2.3 2.0~2.60.1~0.25余量 主要制备工艺流程为:合金熔炼—半连续铸造—均匀化处理—挤压成型—淬火处理—拉伸矫直—人工时效.表2 试样编号与相应制备工艺T ab.2 Specimen code and manufacture process试样编号S1S2S3S4S5制备工艺ⅠⅡⅢⅣⅤ 使用M TS液压伺服万能材料试验机测试抗拉强度σb和断裂韧性K c性能指标.采用philips ESEM XL30扫描电镜,观察试样的断口形貌,并对残留第二相质点的尺寸、数量、分布及圆滑度进行定量分析,其方法如下:将断口形貌放大1200倍,在断口的各个区(疲劳区、拉断区、舌状区)随机选取6个视场,记录断口形貌,每个试样共采集18张图象存入光盘,利用计算机逐一测量每张图片中残留第二相质点数量、尺寸、质点的横(x)纵(y)向长度,并对质点的数量、尺寸分布,圆滑度即横纵比(x/y)等特征参数进行统计.在拉断的试样上截取金相试样,在蔡司AXIO TECH2100型金相显微镜上观察组织,将拍摄的金相照片作为测试视场,选择多点点算法测量,在每个视场内随机移动网格测量8组数据,研究残留第二相质点的体积分数[10211]. 利用X射线能谱仪(英国OXFORD L IN K),对断口上不同形状、尺寸的残留第二相质点以及基体成分进行能谱无标样定量计算,得出其成分和含量.2 实验结果及分析2.1 断口形貌观察 经观察与分析,可以看出5种试样的宏观断裂特征基本相同,均为灰色无光泽粗糙层状断口,主要包括疲劳区、舌状区、拉断区,各区之间有清晰的分界线.见图1(a).微观特征均为:分层、韧窝和第二相质点,见图1(b).不同工艺条件下的断口形貌特征如图2、图3所示.(a)断口宏观形貌 X50(b)断口微观形貌 X2400图1 S5拉伸断口形貌Fig.1 Fracture morphology of specimen S5(SEM) 从图上可看出,工艺条件不同,拉伸断口在第二相质点数量、尺寸、形状、分布的弥散性、韧窝的大小与深浅等方面有一些差异.S2、S5试样断口上质点分布比较均匀,尺寸较小;舌状区韧窝较多且深,分层之间均可观察到质点的存在,质点边界清晰.S3试样拉伸断口舌状区韧窝较多也较深,无分层现象,质点尺寸相对较大但分布弥散均匀.在拉断区,有明显分层.S1、S4试样断口舌状区分层壁上韧窝较少,质点分布不均,局部出现细小质点的堆积.(a)舌状区 X1200・74・ 2004年6月 赵 捷:Al2Zn2Mg2Cu系高强铝合金显微组织的定量分析(b )拉断区 X1200图2 S 1试样拉伸断口形貌Fig.2 Fracture morphology of specimen S 1(SEM)(a )舌状区 X1200(b )拉断区 X1200图3 S 3试样拉伸断口形貌Fig.3 Fracture morphology of specimen S 3(SEM)2.2 断口定量分析 对不同试样断口上残留第二相质点尺寸、数量及分布进行测量和统计,结果见表3,表4. 实验结果表明:工艺参数不同,残留第二相尺寸分布有较大差别.S 2试样中1μm ~3μm 的质点数较多、其它试样中质点主要集中在1μm ~4μm. 从表4可以看出,制备工艺不同,残留第二相平均尺寸与数量有一些差别.试样S 2平均尺寸最小,质点数最多;试样S 4平均尺寸最大.试验结果与断口形貌定性分析结果基本吻合.对残留第二相质点圆滑度分布的统计结果见图4. 由图4可以看出,4种试样中x/y 值位于1~2的质点数较多,其中S 2、S 3中残留第二相等轴性较好,x/y 比值在1~2的质点数占质点总数的700 0以上.表3 残留第二相尺寸分布及数量T ab.3 Size distribution of remained second phase 尺寸(μm )试样号 <1μm1~2μm2~3μm3~4μm4~5μm5~6μm>6μmS 13566349342119S 22828556221613S 30577041201412S 40406756331918S 51716551231412表4 4种试样中第二相的平均尺寸与数量比较T ab.4Everage size and qu antity of remained second phase 试样编号残留第二相质点平均尺寸(μm )统计个数(个)S 1 2.66245S 2 2.26276S 3 2.70214S 42.87233S 52.51237・84・天 津 理 工 学 院 学 报 第20卷 第2期 图4 4种试样圆滑度分布图Fig.4 x/y distribution2.3 残留第二相成分分析 为了弄清第二相质点成分对性能的影响,进行微区成分分析,其结果如表5所示:表5 材料微区成分分析结果T ab.5 R esults of E DS试样编号区域化学元素(wt0 0)Mg Cu Zr AlS2基体 3.06 2.508.74余量质点10.8916.2020.18余量 可以看出,第二相质点处Mg、Cu和Zn的含量均高于基体,说明这些残留第二相质点为富Mg、Zn、Cu的金属间化合物.2.4 力学性能测试结果 试验材料力学性能测试结果见表6.表6 力学性能测试结果Tab.6 R esults of mechanical property testing试样编号S1S2S3S4S5σb(MPa)0.97M0.84M0.96M M0.98M K C(N/mm3/2)0.57N N0.90N0.49N0.75N 从表6可知,制备工艺不同,抗拉强度变化不明显;而断裂韧性则有较大的差别,试样S2的断裂韧性最高,S4最低,约为S2的1/2.2.5 光学组织观察与定量分析2.5.1 组织观察 光学组织观察结果如图6、图7所示. 经挤压后的合金晶粒沿主变形方向被拉长,纤维状组织上分布着粒状或絮状残留第二相质点,其分布因制备工艺不同而有差异.S1试样中质点尺寸相对较大,少数区域有质点堆积,呈团絮状;S2、S3试样中质点形状比较圆滑且分布弥散;S4试样中质点出现链状聚集分布.(a)横向 X250(b)纵向 X250图6 S2试样显微组织Fig.6 Microstructure of specimen S2(a)横向 X250・94・ 2004年6月 赵 捷:Al2Zn2Mg2Cu系高强铝合金显微组织的定量分析(b)纵向 X250图7 S4试样显微组织Fig.7 Microstructure of specimen S42.5.2 第二相体积分数 按多点点算法进行定量分析,测出残留第二相体积分数,其结果见表7.表7 残留第二相质点体积分数T ab.7 V olum fraction of remained second phase试样编号S1S2S3S4S5体积分数(0 0) 4.6 3.9 3.7 4.2 3.8 由表7可以看出,制备工艺不同,残留第二相体积分数有差别.S1试样中残留第二相相体积分数最大,其数值达4.60 0,S2、S3、S5试样则相对较小.3 讨 论 通过对上述残留第二相特征参数及力学性能的测试结果进行综合分析,可以看出残留第二相尺寸、形状、体积分数及分布等,因制备工艺不同而有较大的区别,力学性能也随之发生了相应的变化.从实验数据中还可以看出,随拉伸区残留第二相质点尺寸的增加(2. 26μm→2.51μm→2.66μm→2.87μm),断裂韧性(K C)基本随尺寸增大表现出下降的规律(M→0.75M →0.57M→0.49M).残留第二相质点主要为含有Cu、Al、Mg、Zn的金属间化合物,在材料内部起着裂纹源的作用,在应力作用下,当局部应力超过临界值时,残留第二相质点与基体分离,产生起始裂纹,降低了裂纹扩展所需的能量,成为裂纹萌生、扩展的通道,最终导致材料断裂[8],从而降低材料的断裂韧性.显然,残留第二相质点越粗大对断裂韧性越不利;因此,减少残留第二相质点尺寸是提高材料断裂韧性的有效途径.但尺寸不是影响断裂韧性的唯一因素,质点圆滑度及分布弥散性也有影响,如试样S3尽管平均尺寸较大,但因残留第二相质点圆滑度较好,分布比较弥散,不利于裂纹的形成,对断裂韧性损害程度并不大.实验结果还表明,随残留第二相质点体积分数的增大,断裂韧性基本上呈下降的趋势(S2除外,残留第二相质点体积分数比S3、S5略高一点,但K C值最高,这与残留第二相尺寸只有2.26μm、圆滑度较好且呈分布弥散有密切关系),这主要是由于质点体积分数增加,裂纹源增加,而质点的圆滑度差有利于裂纹的扩展,因而残留第二相体积分数与圆滑度也对断裂韧性产生较大的影响[12]. 实验数据表明,残留第二相质点特征参数对高强铝合金抗拉强度的影响不是很大,因为随残留第二相质点特征参数的变化,高强铝合金的抗拉强度变化不显著,也看不出其变化规律. 综上所述,这类新型高强铝合金中残留第二相数量、尺寸、圆滑度及分布与断裂韧性关系比较密切,质点尺寸越小、分布越弥散、相体积分数越小及形状越圆滑,对断裂韧性越有利,所以,控制这类新型铝合金中残留第二相质点的大小、数量及分布等将成为改进材料断裂韧性的主要途径.通过提高铝合金的纯度及调整合金元素组元的含量,可有效减少残留第二相质点的大小、数量;在强化固溶中使其溶入固溶体中或通过加工变形细化其尺寸,改善残留第二相质点的形态(圆滑)和分布(弥散均匀),来达到改善可变形高强铝合金性能的目的[7-8].4 结 论 1)断口分析表明,该合金宏观断裂特征为:灰色无光泽粗糙层状断口,主要包括疲劳区、舌状区、拉断区;微观断裂特征为:分层、韧窝和第二相质点; 2)定量分析结果表明,制备工艺不同,合金中残留第二相特征参数(如尺寸,形状、数量及分布等)有较大的差异; 3)Al2Zn2Mg2Cu系高强铝合金中残留第二相特征参数与断裂韧性关系密切,而对合金抗拉强度的影响不大.残留第二相质点尺寸小,体积分数小,圆滑度好且分布弥散,对合金断裂韧性十分有利.参 考 文 献:[1] 邹景霞,潘青林,彭志辉.Al2Mg2Si2Mn2Cr合金的显微组织与拉伸性能[J].轻合金加工技术,2001,29(5):47—・5・天 津 理 工 学 院 学 报 第20卷 第2期 49.[2] 汝继刚,依琳娜,张禄山.超高强铝合金热处理工艺研究[J].材料工程,1999,(2):37—42.[3] Polmear I J,Ringer S P.Evolution and Control of Mi2crostructure in Aged Aluminum Alloy[J].Journal of JapanInstitute of Light Metals,2000,50(12):633—642. [4] 谷亦杰,林建国,张永刚,等.回归再时效(RRA)处理对7050铝合金的影响[J].金属热处理,2001,(10):31—27.[5] 陈康华,刘红卫,刘允中.强化固溶对7075铝合金组织与性能的影响[J].金属热处理,2000,(9):16—19.[6] Mukhopadhyay A K.Development of Reproducible and In2creased Strength Properties in Al2Cu2Mg2Ag Based AA7075 [J].Metallurgical and Materials Transation A,1997,28A: 2429—2435.[7] 杨 磊,潘青林,尹志民,等.微量Sc和Zr对Al2Zn2Mg合金组织与性能的影响[J].材料工程,2001,(70):29—33.[8] 陈康华,刘红卫,刘允中.强化固溶对Al2Zn2Mg2Cu合金力学性能和断裂行为的影响[J].金属学报,2001,37(1):30—37.[9] 钟 崛.提高铝材质量基础研究的进展[A].铝加工高新技术文集[C].北京:中国有色金属加工工业协会,2001.16—33.[10] 秦国友.定量金相[M].四川:四川科学技术出版社,1979.[11] 上海市机械制造工艺研究所.金相分析技术[M].上海:上海科学技术文献出版社,1987.[12] 汪 洋.显微组织定量参数的物理意义和应用(1)(2)[J].轻合金加工技术,1998,26:23—16.(上接第38页)振动情况. 用有限元方法对图1所示的安装有吸振器的结构和没有吸振器的结构分别进行计算,在f=0.0Hz~20Hz频率范围,得到振幅与频率的关系曲线如图2所示. 由图2可见,安装吸振器后,在共振点附近,使建筑结构的振动响应急剧减小,抗振效果明显提高,说明本文提出的设计方法适用于结构减振.图2 安装吸振器的减振效果Fig.2 The d amping effect of vibration absorbers intalled4 结 论 1)通过本文的理论分析结果表明,用优化设计方法确定安装在结构上的吸振器参数,对振动系统来说,具有良好的减振效果,可以实现抑制由地震和风载荷引起的结构震动. 2)本文提出的吸振器优化设计方法具有设计简单、容易,运用优化设计方法使设计结果达到最优,能够很好的解决实际振动问题,同时,采用有限元分析的方法,使复杂的振动系统设计计算问题变得简单,在振动系统设计阶段就能进行仿真预测振动响应值.参 考 文 献:[1] Ajjan M,Al2hadid,Wright J R.Developments in the Force2State Mapping Technique for Non2Linear Elements in aLumped2Parameter System[J].Mechanical Systems and Sig2nal Processing,1989,3(3):269—290.[2] 张洪田,刘志刚,张志华,等.动力吸振技术的现状与发展[J].噪声与控制,1996,(3):22—25.[3] 黄豪彩,黄宜坚.磁流变技术及其在机械工程中的应用[J].设计与研究,2003,(4):24—26.・15・ 2004年6月 赵 捷:Al2Zn2Mg2Cu系高强铝合金显微组织的定量分析。

SLM制造铝合⾦的显微组织和性能本⽂综述了增材制造Al合⾦的现状,主要聚焦显微组织表征以及机械性能。

在AM制造铝合⾦时存在的显微组织和缺陷的形成从冶⾦学的⾓度进⾏了分析,同时对发展的⾼性能铝合⾦也进⾏了讨论。

1.1 机械性能1.1.1 微观结构特性和加⼯条件的影响众所周知,硅在材料可铸性和Al-Si合⾦的机械性能⽅⾯起着重要作⽤。

在传统的凝固合⾦中,硅相的针状或板状形状在拉伸加载和塑性变形的早期阶段导致局部剪切,并迅速导致裂纹和断裂的产⽣和扩展。

然⽽,在L-PBF中,在共晶区域和熔池中形成的球形硅纳⽶尺⼨相可以抵抗局部剪切⼒。

这导致裂纹产⽣和扩展受到抑制,并提⾼了延展性和强度。

相关⽂献表明,与传统铸造材料相⽐,这提⾼了AM亚共晶Al-Si合⾦的拉伸性能。

此外,除了共晶硅颗粒和初⽣铝晶粒的微观结构细化之外,L-PBF结构的这些⾼拉伸性能还归因于硅在铝基体中的⾮平衡溶解度。

与亚共晶合⾦类似,过共晶合⾦的强度也通过细化初⽣硅和共晶硅相来提⾼。

此外,与传统铸造相⽐,Al-Si L-PBF部件在垂直构建⽅向与⽔平⽅向的微观结构存在差异,导致各向异性特征。

使⽤后期处理不容易控制这种各向异性的拉伸强度和延展性的各向异性。

相⽐之下,虽然在L-PBF中可以看到Al-Si合⾦的各向异性特性,但在不同的制造条件下可以获得良好的拉伸性能。

并且⼤多数⽂献都指出,这两种材料中的Al-Si合⾦的拉伸强度⽅向基本相同。

另外还观察到改变扫描策略,如改变填充样式和轮廓,会显著改变纹理并提⾼拉伸性能,这主要是由于裂纹扩展路径的改变。

值得注意的是,L-PBF样品还具有良好的韧性,但这种影响对构建和扫描⽅向等加⼯参数⾮常敏感。

⼤多数研究⼈员注意到,L-PBF样品的疲劳性能⽐铸造样品差。

已发现拉伸残余应⼒、孔隙和未熔化的颗粒的存在是造成这种情况的可能原因。

此外,已经观察到断裂最常发⽣在熔池边界的热影响区(HAZ)。

HAZ的⼤⼩很⼤程度上取决于L-PBF加⼯参数,这为调整HAZ和熔池中的热梯度提供了⼀种现成的⽅法。

铝合金的显微组织与力学性能研究近年来,随着人们对新材料的需求不断增加,铝合金作为一种轻质高强度材料,在工业领域中得到了广泛的应用。

铝合金的显微组织与力学性能之间存在着密切的关系,因此对其进行研究是至关重要的。

首先,我们来关注铝合金的显微组织。

铝合金的显微组织通常由晶粒、晶界和相组成。

晶粒是指铝合金中的晶体,其大小和形状对材料的力学性能有着重要影响。

晶界是相邻晶粒之间的界面,也称为晶粒界面,在晶界上常常存在着结构缺陷,如滑移带、孪晶等,这些缺陷对材料的塑性变形和失效起着重要作用。

相是指铝合金中存在的其他成分,如硬质相、软质相等,相的类型和分布状态直接影响材料的硬度、韧性等力学性能。

其次,铝合金的力学性能是指其在外力作用下的表现,主要包括强度、塑性和韧性等方面。

强度是材料抵抗外力破坏的能力,通常用屈服强度和抗拉强度来表示。

塑性是指材料在外力作用下发生可逆形变的能力,表现为其能够被加工成各种形状。

韧性是指材料在受到外力时能够吸收较大的能量而不发生断裂的能力,其与材料的断裂韧度有关。

然后,我们来探讨铝合金的显微组织与力学性能之间的关系。

通过控制铝合金的显微组织,可以有效地调节其力学性能。

例如,通过合理的热处理和变形加工,可以改变晶粒的形状和大小,进而调节铝合金的强度和塑性。

此外,在铝合金中添加合适的相或进行相变处理,可以改善其抗蠕变性、耐磨性等特殊应用性能。

最后,我想提到一些常见的铝合金及其显微组织与力学性能的研究成果。

例如,2024铝合金是一种高强度材料,其强度可通过固溶处理和时效处理得到进一步提高。

研究发现,适量的固溶处理和时效处理可以使该合金的塑形能力得到提高,进而增加其应用范围。

此外,7075铝合金是一种常用的超高强度材料,其显微组织中常见的硬质相可有效提高其强度和硬度。

通过对其显微组织的研究,研究人员发现了一种新型的加工方式,即等通道转角挤压(ECAP),可以显著提高7075铝合金的塑性,从而拓宽了其应用领域。

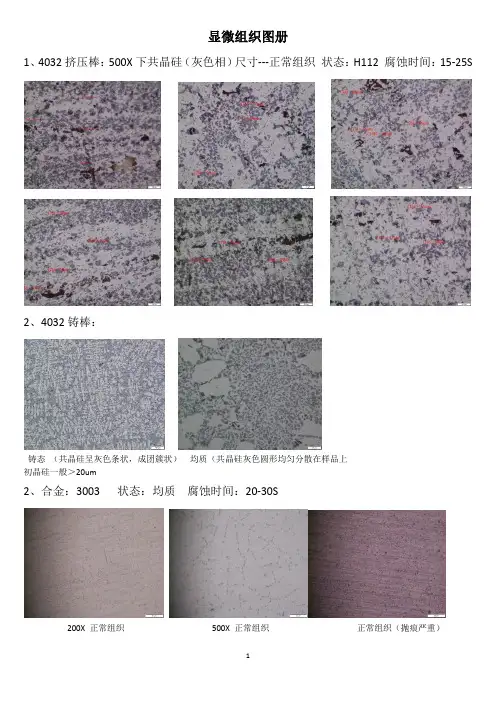

显微组织图册1、4032挤压棒:500X下共晶硅(灰色相)尺寸---正常组织状态:H112 腐蚀时间:15-25S2、4032铸棒:铸态(共晶硅呈灰色条状,成团簇状)均质(共晶硅灰色圆形均匀分散在样品上初晶硅一般>20um2、合金:3003 状态:均质腐蚀时间:20-30S200X 正常组织500X 正常组织正常组织(抛痕严重)3、合金:6005 /6005A 状态:均质腐蚀时间:30-40S200X 正常组织500X正常组织正常组织(抛光效果不好)4、合金:6061 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳500X均质效果不佳腐蚀时间过短,境界不明显5、合金:6063 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织拖尾严重---抛一段时间后旋转180度,可避免此类事件发生磨痕(研磨效果不佳)6、合金:6088B 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳200X均质效果不佳7、合金:6B10 状态:均质腐蚀时间:30-40S200X正常组织200X正常组织500X正常组织腐蚀时间过长腐蚀时间过短,晶界不明显9、合金:YF66C(同时测量晶粒尺寸)状态:均质腐蚀时间2-3minYF66F 200X正常组织YF66F 500X正常组织YF66H 100X 过烧组织YF66H 200X 过烧组织YF66H 200X 过烧组织11、合金:7032 状态:均质腐蚀时间:40-50S200X正常组织(未均质,已腐蚀15S)500X正常组织(未均质,已腐蚀15S)200X正常组织(未均质,未腐蚀)200X正常组织(未均质,未腐蚀)12、锻件合金:4032 腐蚀时间:15-25S模锻件状态:T6 状态:均火态状态:H11213、锻件合金:6B10 腐蚀时间:30-35S(正常组织)模锻件状态:T6 200X 模锻件状态:T6 500X 14、板材合金6XXX 图中黑点:未固溶相(正常组织)15、锻件4032 过烧16、铸锭YF66CM 过烧。

7050铝合金的异构组织

7050铝合金是一种高强度铝合金,广泛应用于航空航天等领域。

它的强度和耐蚀性能得益于其独特的异构组织。

1. 固溶强化

7050铝合金的主要合金元素包括锌、铜和镁。

这些元素在铝基体中形成固溶体,产生应变,从而提高合金的强度。

2.析出强化

在固溶体经过适当的热处理后,过饱和的固溶体会发生分解,形成纳米尺度的强化相。

这些强化相的数量、尺寸、形貌和分布对合金的强度有重要影响。

7050合金中主要强化相为η'(MgZn2)和η(MgZn2)。

3.晶界强化

7050合金在加工过程中会形成细小的再结晶晶粒,晶粒尺寸细小有利于提高强度。

同时,晶界处富集的过剩元素也能提供一定强化作用。

4.颗粒强化

在7050合金中,还存在一些非常稳定的颗粒相,如Al7Cu2Fe、Al23CuFe4等。

这些颗粒相不仅能提供一定的强化作用,而且能够阻碍位错运动,从而进一步提高合金强度。

5.织构强化

7050合金的变形加工过程会引入一定的织构,即晶粒的有序排列。

合理控制织构能够进一步提高合金的强度。

7050铝合金在显微尺度上呈现出复杂的异构组织,不同的强化机制相互作用,从而赋予了合金优异的综合性能。

深入研究这种异构组织对于进一步提高7050合金的性能至关重要。

6061铝合金微观组织特点

6061铝合金是一种常见的铝合金材料,具有广泛的应用领域。

其微观组织特点决定了其优异的力学性能和加工性能。

首先,6061铝合金的微观组织主要由α-Al晶粒和弥散的细小粒状富有弹性的Mg2Si相组成。

α-Al晶粒是铝合金的主要相,具有良好的塑性和可加工性。

它的晶粒尺寸通常在10-100微米之间,这种细小的晶粒结构使得6061铝合金具有较高的强度和硬度。

此外,这种微观组织的分布均匀性也有助于提高材料的力学性能。

其次,6061铝合金中的Mg2Si相具有优异的强度和硬度。

这种相位的存在能够有效地提高合金的抗拉强度和硬度。

Mg2Si相通常以弥散的方式分布在α-Al晶粒的晶界和晶内,形成细小的颗粒状结构。

这种细小的粒状结构能够阻碍晶粒的滑移和晶界的扩散,从而提高合金的强度和硬度。

此外,6061铝合金还可能包含少量的其他相,如硅、铜、镁等元素形成的富集相。

这些富集相的存在会对合金的性能产生一定的影响。

例如,硅相能够增强合金的耐热性和耐腐蚀性,铜相能够提高合金的强度和耐磨性,镁相能够增强合金的可加工性。

这些相的含量和分布状况会根据合金的具体配方和加工工艺而有所变化。

总的来说,6061铝合金的微观组织特点决定了其优异的力学性能和加工性能。

细小的α-Al晶粒和弥散的Mg2Si相使得合金具有较高的强度、硬度和耐磨性,同时保持了良好的塑性和可加工性。

合金中可能存在的其他相也会对合金的性能产生一定的影响。

因此,合理控制合金的微观组织特点对于获得优良的性能至关重要。

铝合金的显微组织与疲劳性能研究近年来,铝合金作为一种广泛应用于航空航天、汽车制造等领域的重要材料,其性能研究日益受到关注。

其中,显微组织与疲劳性能是铝合金研究中的重点内容。

本文将对铝合金的显微组织和疲劳性能进行深入探讨。

1. 铝合金的显微组织铝合金的显微组织是指铝合金材料在显微镜下呈现的微观结构。

铝合金主要由铝和其他合金元素组成,例如铜、锌、镁等。

这些合金元素的含量和比例可以调控铝合金的性能。

显微组织中的晶粒尺寸、相的类型和分布、亚晶等也对铝合金的力学性能和疲劳性能有着重要影响。

铝合金的显微组织可以通过金相显微镜等设备观察和分析。

常见的铝合金显微组织包括等轴晶粒、柱状晶粒和细晶组织。

等轴晶粒由于其颗粒形状均匀,其力学性能相对较好,但疲劳寿命较短。

柱状晶粒则具有相对更高的强度和硬度,但其断裂韧性较差。

而细晶组织在疲劳寿命方面有一定的优势,但机械性能相对较差。

2. 铝合金的疲劳性能疲劳是材料在受到交变载荷或循环加载作用下发生破坏的现象。

铝合金在使用过程中,常常会遇到复杂的载荷情况,例如风、震动等作用下的循环加载。

因此,疲劳性能的研究对于铝合金的可靠性和安全性至关重要。

铝合金的疲劳性能可以通过疲劳试验等方法进行评估。

疲劳试验的基本原理是对材料进行交替加载,观察其在不同循环次数下的疲劳寿命。

常用的疲劳试验方法包括拉伸-压缩疲劳试验、弯曲疲劳试验和旋转弯曲疲劳试验等。

研究发现,铝合金的疲劳寿命常与显微组织的细化有关。

较细的晶粒尺寸可以增加材料的界面数目,从而能更好地吸收应力和延缓疲劳损伤的发展。

此外,亚晶和非晶态相对于晶粒边界也具有较好的阻碍裂纹扩展的能力,有利于提高疲劳寿命。

3. 铝合金的改进与应用为提高铝合金的疲劳性能,研究人员采取了不少措施。

例如通过热处理和合金元素的添加来改变铝合金的显微组织,实现性能提升。

采用过热变形、等温退火和再结晶退火等方法,可以调控铝合金的晶粒尺寸和相的类型。

同时,适量添加元素,如镁、锌等,可以改善铝合金的强度和韧性。

铝合金材料的显微组织与力学性能研究铝合金是一种常见而重要的金属材料,其具有良好的机械性能和广泛的应用领域。

在铝合金的研究中,显微组织与力学性能之间的关系一直是一个重要的研究方向。

本文将从显微组织和力学性能两个方面探讨铝合金材料的研究进展和相关问题。

一、铝合金的显微组织研究铝合金的显微组织主要由晶粒、相分布和晶界等组成。

晶粒是组成铝合金材料的基本单元,晶粒的尺寸和形态与材料的力学性能密切相关。

随着材料制备方法和热处理工艺的不同,铝合金的晶粒尺寸和形态会发生变化。

研究表明,晶粒尺寸越小,材料的强度和硬度越高,但韧性和塑性会相应降低。

相分布是指铝合金中不同相的分布情况。

铝合金中常见的相有析出相、溶固相和沉淀相等。

这些相的存在与晶粒的尺寸、形态和分布密切相关。

相分布的研究有助于了解铝合金的相变和相互作用规律,从而指导制备和改性铝合金材料。

晶界是晶粒之间的界面区域,是铝合金中的强度和韧性的重要因素。

晶界的特征和稳定性决定材料的抗拉强度、断裂韧性和疲劳寿命。

研究表明,晶界的结构、平衡和迁移行为对铝合金材料的性能具有重要影响。

因此,晶界的研究对于理解铝合金的显微组织演化和力学性能提升具有重要意义。

二、铝合金的力学性能研究铝合金的力学性能包括强度、硬度、韧性和塑性等参数。

随着显微组织的改变,铝合金的力学性能也会相应变化。

强度是材料抵抗变形和断裂的能力,与晶粒尺寸、相分布和晶界特性等因素密切相关。

硬度是材料抵抗切削和磨损的能力,与晶粒大小和晶界特征有关。

韧性是材料抵抗断裂和剪切的能力,主要受晶界和析出相的影响。

塑性是材料变形和变型的能力,也与晶界的稳定性和迁移性有关。

为了提高铝合金材料的力学性能,研究人员通过改变制备方法、热处理工艺和合金配方等途径进行了大量的研究。

针对不同应用领域的需求,开发出了一系列具有优异力学性能的铝合金。

同时,利用计算模拟方法对铝合金进行力学性能预测也成为了研究的热点。

这些研究工作为铝合金的应用提供了重要的理论和实践基础。

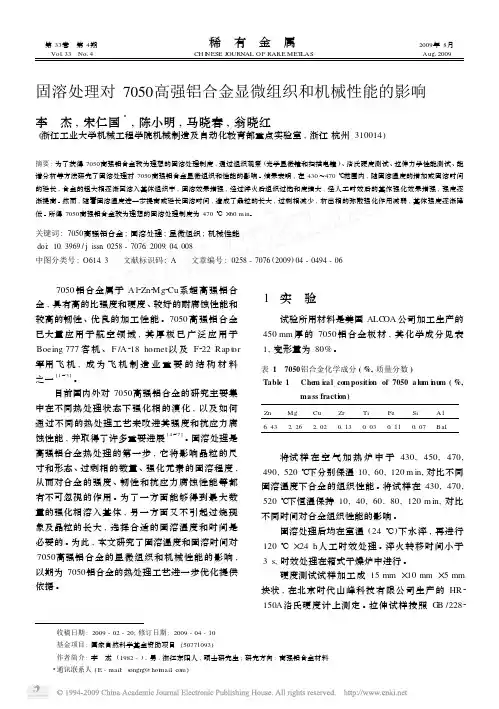

第33卷 第4期Vol 133 No 14稀 有 金 属CH I N ESE JOURNAL OF RARE MET LAS2009年8月Aug 12009 收稿日期:2009-02-20;修订日期:2009-04-10 基金项目:国家自然科学基金资助项目(50771093) 作者简介:李 杰(1982-),男,浙江东阳人,硕士研究生;研究方向:高强铝合金材料3通讯联系人(E -mail:s ongrg@hot m ail .com )固溶处理对7050高强铝合金显微组织和机械性能的影响李 杰,宋仁国3,陈小明,马晓春,翁晓红(浙江工业大学机械工程学院机械制造及自动化教育部重点实验室,浙江杭州310014)摘要:为了获得7050高强铝合金较为理想的固溶处理制度,通过组织观察(光学显微镜和扫描电镜)、洛氏硬度测试、拉伸力学性能测试、能谱分析等方法研究了固溶处理对7050高强铝合金显微组织和性能的影响。

结果表明,在430~470℃范围内,随固溶温度的增加或固溶时间的延长,合金的粗大相逐渐回溶入基体组织中,固溶效果增强,经过淬火后组织过饱和度增大,经人工时效后的基体强化效果增强,强度逐渐提高。

然而,随着固溶温度进一步提高或延长固溶时间,造成了晶粒的长大,过剩相减少,析出相的弥散强化作用减弱,基体强度逐渐降低。

所得7050高强铝合金较为理想的固溶处理制度为470℃×60m in 。

关键词:7050高强铝合金;固溶处理;显微组织;机械性能doi:10.3969/j .issn .0258-7076.2009.04.008中图分类号:O614.3 文献标识码:A 文章编号:0258-7076(2009)04-0494-06 7050铝合金属于A l 2Zn 2Mg 2Cu 系超高强铝合金,具有高的比强度和硬度、较好的耐腐蚀性能和较高的韧性、优良的加工性能。

7050高强铝合金已大量应用于航空领域,其厚板已广泛应用于Boeing 777客机、F /A 218hornet 以及F 222Rap t or军用飞机,成为飞机制造业重要的结构材料之一[1~3]。

Value Engineering0引言铝合金因其轻质、高强度和出色的抗腐蚀性质,在众多工业领域中被广泛应用。

尤其在航空、航天、汽车及高速列车等高科技领域,其重要性日益凸显。

但为满足这些领域对材料性能的更高要求,如何进一步提高铝合金的力学性能成为了研究的焦点。

热处理技术作为金属材料性能调控的重要手段,提供了一个解决方案。

通过特定的热处理工艺,可以有效调整铝合金的微观组织,从而优化其宏观的力学性能。

过去的研究已经证明,合金的强度、延性及其它机械性能可以通过微观组织的调整而得到显著的提高。

尤其是强化固溶、时效制度和淬火这三种热处理方法,已被证实在此方面有着显著的效果。

本研究将进一步深入探讨这些热处理工艺对高强度铝合金微观组织和力学性能的具体影响,期望为现代工业领域提供更为高效和可靠的材料应用方案。

1高强度铝合金的热处理工艺技术1.1强化固溶强化固溶是一种针对铝合金的热处理方法,旨在将合金中的溶质原子强制进入基体晶格中,从而使其达到超饱和状态。

这一过程对于提高材料的强度和硬度起到了关键作用。

在强化固溶过程中,铝合金首先被加热到特定的高温,使其处于单相固溶状态。

在这个温度下,合金中的溶质原子在基体中的溶解度达到最大。

随后合金迅速冷却到室温,通常使用水淬或空气冷却,以固定超饱和的溶质原子,防止其在冷却过程中发生析出[1]。

经过强化固溶处理的铝合金,其晶格中的溶质原子数量大大超过了在常温下的平衡溶解度。

这些超饱和状态的溶质原子会产生很大的晶格畸变,从而显著增强合金的抗滑移能力,提高了其屈服强度和硬度。

1.2时效制度时效制度是一种常用于铝合金及其他合金的热处理方法,主要用于产生细小的沉淀物,以进一步增强材料的力学性能。

这种处理通常是在强化固溶处理之后进行的。

在经过强化固溶后,铝合金中的溶质原子大都处于超饱和状态。

随着时间的推移,这些溶质原子会逐渐聚集,形成细小的沉淀相,称为时效硬化。

此过程可以在室温(自然时效)或在较高温度(人工时效)下进行。

高强Al-Cu合金2219焊接接头组织与性能研究了高强Al-Cu合金2219 MIG焊焊接接头组织与性能。

2219铝合金焊缝显微组织为α(Al)+ α(Al)-CuAl2共晶,焊接接头中焊缝硬度值最低,焊缝拉伸性能最差,因此焊缝为焊接接头最薄弱区。

2219铝合金焊接接头力学性能远低于母材的力学性能,强度系数仅为母材的63.2%。

焊接接头经过人工时效处理,降低了焊接接头塑性,提高了接头强度,强度系数达到母材的67.6%。

0 序言铝铜合金也称硬铝合金,可热处理时效强化,具有很高的室温强度及良好的高温和超低温性能[1],因此铝铜合金是工业中应用广泛的金属结构材料之一。

在铝铜系列合金中,多数合金的焊接性能不良,焊接接头强度系数仅为母材的60%[2],严重制约了铝铜合金在工业中的进一步应用。

2219铝合金是一种高强、耐热、焊接性相对较好的铝铜合金[3],由于国内对其焊接性能研究较少,其主要作为优良的贮箱结构材料,因此,研究2219铝合金焊接接头组织与性能,有利于进一步扩展2219铝合金的应用范围。

1 试验材料及试验方法试验材料为板厚20mm的2219-T87高强铝铜合金,焊丝为ER2319,直径为1.6mm。

2219铝合金及ER2319焊丝化学成分见表1。

焊接设备采用德国CLOOS公司生产的Qunito 503 MIG焊机,保护气体为纯度99.9%的氩气。

焊接后从试板上沿焊缝横向截取试样,加工成拉伸试样。

对拉伸试样进行时效处理,人工时效工艺为:160℃时效16小时。

拉伸实验在AG-250KNE电子拉伸实验机上进行。

用MICROMET硬度仪测量焊接接头横截面的维氏硬度变化,压头载荷为5Kg。

用E2-X30P/R型光学显微镜观察显微组织,用JB-30能谱仪进行化学成分分析,最后利用SSX-550扫描电镜对断口进行分析。

表1 2219铝合金及ER2319焊丝化学成分(质量分数,%)2 试验结果和讨论2.1母材及焊缝显微组织图1 和图2 分别为母材及焊缝显微组织。

高铁用大型复杂铝合金铸件的微观组织与性能关系引言:随着高铁交通的飞速发展,对高速列车的性能要求也越来越高。

而大型复杂铝合金铸件作为高铁制造的重要组成部分,其微观组织与性能关系的研究对于高铁的安全性和可靠性具有重要意义。

本文将探讨铝合金铸件的微观组织对其性能的影响,并对未来高铁制造中可能出现的挑战进行一些思考。

一、铝合金铸件的微观组织铝合金铸件是由铝基合金经过熔化、浇铸和冷却等工艺步骤制成的。

微观组织是指材料内部的晶粒结构和相的分布情况。

铸件的微观组织主要由晶粒大小、相的类型和分布、晶粒取向等因素决定。

1.1 晶粒大小晶粒大小是指铸件内部晶粒的尺寸。

一般来说,晶粒越细小,材料的强度和硬度越高。

细小的晶粒还能提高材料的导热性能和耐磨性能,从而改善铝合金铸件的整体性能。

1.2 相的类型和分布铝合金铸件中的相主要有α-Al相和Al-Si相。

α-Al相具有良好的韧性和延展性,可以提高材料的抗拉强度。

而Al-Si相则具有较高的热膨胀系数和低的密度,能够增加铝合金铸件的强度和刚性。

相的分布情况对材料的性能也有重要影响。

合理的相分布可以提高抗拉强度和耐腐蚀性能,而不均匀的相分布往往会引起局部应力集中,导致材料的疲劳寿命降低。

1.3 晶粒取向晶粒取向是指晶粒在材料中的排列方向。

铝合金铸件中的晶粒取向会影响材料的宏观性能。

合理的晶粒取向可以提高材料的疲劳寿命和强度,在高速列车运行时能够承受更高的载荷。

二、微观组织与铝合金铸件的性能关系微观组织对铝合金铸件的性能具有重要影响。

下面将介绍微观组织与铸件的强度、韧性、耐腐蚀性和导热性能等方面的关系。

2.1 强度晶粒尺寸对铝合金铸件的强度有重要影响。

细小的晶粒能够提高材料的强度,减少晶界的滑移,使材料具有更好的抗拉强度和屈服强度。

同时,合理的相的分布对强度的提升也起到重要作用。

相的分布不均匀将导致应力集中,降低材料的强度。

2.2 韧性韧性是指材料在受到外力作用时能够延展和变形的能力。

收稿日期:2021-01-24基金项目:安徽省教育厅高校自然科学重点项目(KJ2019A0892);安徽省高校优秀拔尖人才培育资助项目(gxgnfx2019071);安徽三联学院科研基金重点课题(KJZD2020004)作者简介:牛海侠(1979—),女,山东荷泽人,副教授,硕士,研究方向为铝合金成形技术、材料加工工程。

7075高强铝合金热挤压态加热过程中的微观组织及织构分析牛海侠,郭保永,张 琼,吴建美(安徽三联学院机械工程学院,安徽合肥230601)摘要:运用电子背散射衍射(EBSD)技术,通过极图(PF)、反极图(IPF)和取向分布函数(ODF)图等分析手段,研究分析了热挤压态7075高强铝合金试样加热过程中微观组织和织构的变化情况。

结果表明:热挤压态7075铝合金在480℃开始发生再结晶,初始态的晶向指数为[101],随着加热温度的升高,再结晶的速度不断增大。

到580℃,再结晶过程结束,原始的纤维状组织完全生成半固态等轴晶粒。

在升温过程中,微观组织中织构的强度逐渐降低,织构种类增多。

关键词:7075铝合金;再结晶;织构;EBSD分析中图分类号:TG146.3 文献标识码:A 文章编号:2096-790X(2021)05-0005-05DOI:10.19576/j.issn.2096-790X.2021.05.002MicrostructureandTextureAnalysisof7075HighStrengthAluminumAlloyduringHotExtrusionHeatingProcessNiuHaixia,GuoBaoyong,ZhangQiong,WuJianmei(AnhuiSanlianUniversity,SchoolofMechanicalEngineering,HefeiCity,AnhuiProvince230601)Abstract:Inthispaper,theelectronbackscatterdiffraction(EBSD)techniquewasusedtostudyandanalyzethechangesofmicrostructureandtextureof7075high-strengthaluminumalloyspecimenduringtheheatingprocessbymeansofpolediagram(PF,reversepolediagram(IPF)andorientationdistributionfunction(ODF)dia gram.Theresultsshowthattherecrystallizationofhot-extruded7075aluminumalloybeganat480℃,andtheo rientationindexoftheinitialstatewas[101].Astheheatingtemperatureincreases,therateofrecrystallizationcontinuedtoincrease.At580℃,therecrystallizationprocesswascompleted,andtheoriginalfibrousmicrostruc tureformedsemi-solidequiaxedgrainscompletely.Duringtheheatingprocess,theintensityoftextureinthemi crostructuredecreasedgradually,andthetypesoftextureincreased.Keywords:7075aluminumalloy;recrystallization;texture;EBSDanalysis0 引言铝合金的半固态成形中,制备出等轴状晶粒的半固态坯料是最关键的一步。

铍铝合金显微组织的评定方法铍铝合金是一种高强度、高韧性的金属材料,广泛应用于航空航天、汽车、船舶等领域。

铍铝合金的性能取决于其显微组织,因此对其显微组织的评定方法十分重要。

本文将介绍铍铝合金显微组织的评定方法,包括样品制备、显微镜观察、图像处理和数据分析等方面。

一、样品制备样品制备是评定铍铝合金显微组织的第一步。

首先,需要选择适当的样品形式。

常见的样品形式有板材、棒材、管材、锻件等。

其次,需要对样品进行切割、研磨和抛光等处理,以获得光滑的表面和清晰的显微组织。

最后,为了避免样品变形和热影响,样品制备过程中应尽量减少机械和热处理。

二、显微镜观察显微镜观察是评定铍铝合金显微组织的关键步骤。

常用的显微镜有光学显微镜、扫描电子显微镜和透射电子显微镜等。

其中,光学显微镜是最常用的显微镜类型,可以观察到样品的宏观形态和显微组织。

扫描电子显微镜可以观察到样品的表面形貌和微观组织,透射电子显微镜可以观察到样品的晶体结构和原子排列。

显微镜观察时,需要选择适当的放大倍数和对比度,以获得清晰的图像和准确的显微组织信息。

三、图像处理图像处理是评定铍铝合金显微组织的重要环节。

常用的图像处理软件有ImageJ、Photoshop、Origin等。

图像处理可以对显微组织图像进行增强、分割和分析等操作,以获得更准确的显微组织特征和数据。

例如,可以使用ImageJ软件进行图像二值化和颗粒大小分析,以计算出晶粒尺寸、晶界面密度、晶粒取向等参数。

四、数据分析数据分析是评定铍铝合金显微组织的最终目的。

数据分析可以对显微组织特征进行统计和比较,以评估样品的性能和质量。

常用的数据分析方法有直方图、散点图、箱线图等。

例如,可以使用直方图和箱线图比较不同样品的晶粒尺寸分布和晶界面密度分布,以评估样品的晶粒长大和晶界强化效果。

综上所述,铍铝合金显微组织的评定方法包括样品制备、显微镜观察、图像处理和数据分析等方面。

这些方法可以为铍铝合金的研究和应用提供准确、可靠的显微组织特征和数据。

高强度合金的微观结构与性能咱先来说说高强度合金这玩意儿,您可别小瞧它,它在咱们现代生活中的作用那可大了去啦!就拿我上次去工厂参观的经历来说吧。

那是一个阳光明媚的上午,我走进了一家专门生产高强度合金零部件的工厂。

一进门,就听到机器轰鸣的声音,眼前是一派热火朝天的景象。

我看到工人们在操作各种精密的设备,而那些正在加工的高强度合金零件,闪烁着独特的金属光泽。

在参观过程中,我特别留意到了一块还未完全成型的高强度合金板材。

凑近一看,它的表面有着细微而均匀的纹理,就像精心绘制的一幅微观地图。

当时,旁边的技术人员就跟我讲,这看似不起眼的纹理,其实就反映了它的微观结构,而这微观结构可决定着它的性能好坏呢!那到底啥是高强度合金的微观结构呢?简单来说,就是在显微镜下才能看清的那些原子排列、晶体结构啥的。

比如说,有的高强度合金里面,原子排列得特别整齐紧密,就像训练有素的士兵排成的方队;有的呢,则是形成了一些特殊的晶体结构,比如面心立方、体心立方等等。

这些微观结构的不同,直接影响着合金的强度、硬度、韧性这些关键性能。

咱们先来说说强度。

您想想,如果一种合金强度不够,那能派上啥大用场?就好比建房子用的钢梁,如果不够结实,稍微来点压力就弯了,这房子还能安全吗?高强度合金之所以“高强度”,就是因为它的微观结构使得原子之间的结合力特别强。

打个比方,原子就像小朋友手拉手,在高强度合金里,小朋友们拉得紧紧的,谁也别想轻易分开,所以就能承受更大的外力。

再说说硬度。

有些高强度合金那叫一个硬,能轻松地在其他材料上留下痕迹。

这是为啥呢?还是微观结构在起作用。

就好像是在微观世界里,形成了一个个坚固的“堡垒”,让外来的力量难以攻破。

还有韧性,这也是个重要指标。

有些合金虽然强度高、硬度大,但是太脆,稍微一受力就断了,这也不行啊。

而好的高强度合金,微观结构能够让它在受力时发生一定的变形,吸收能量,就像一个有弹性的弹簧,能屈能伸。

比如说,在航空航天领域,飞机的发动机部件就得用高强度合金。

高纯铝显微组织的电解抛光工艺研究

高纯铝(High purity Aluminium)是家具、航空航天等行业中广泛使用

的材料,由于铝具有良好的强度、导电性能和成本低等诸多优势,在

航空航天装备界得到了广泛应用。

因此,研究高纯铝的显微组织及其

电解抛光工艺十分重要。

一、高纯铝的显微组织

1、显微结构

高纯铝有较好的显微结构,其基本显微结构由细小的粒状固溶体及晶

间偏析相构成。

粒状固溶体具有晶粒尺度系数小、粒径较小,晶间偏

析相覆盖在晶粒表面,使晶面折射率增加,防止橡胶碳层在晶粒表面

形成。

2、显微抛光

显微抛光是在显微镜下对材料表面进行到位抛光的方法。

主要特点在

于其不仅能形成较平滑的表面,而且还能呈现出良好的显微结构。

此外,高纯铝的显微抛光过程中节省了原材料,以及减少了使用的药剂,提升了应急处理的效率。

二、高纯铝的电解抛光工艺

1、工艺原理

电解抛光是用电解介质来改变表面表征的一种方法,其原理是:电解液中的阳离子(正离子)游走于表面,并吸取表面上的负离子,从而改变表面的绝缘性能,并逐渐消除缺陷,最终达到表面优化的作用。

2、电解液

电解液是电解抛光过程中极其重要的一部分,比如采用二氯乙酸和水混合而成的腐蚀电解液,腐蚀力强,能有效的去除残留的阳极及吸附的气体。

此外,还可以利用锌显微抛光剂实现高纯铝抛光处理,并可进行液体辅助抛光,从而更好地改善其抛光状态。

三、结论

本次研究表明,高纯铝显微组织的电解抛光工艺能够有效改善物体表面的残留物,并能有效节省原材料,降低抛光成本。

因此,电解抛光工艺是改善高纯铝显微组织的有效方法。