叶轮设计计算

- 格式:xlsx

- 大小:12.93 KB

- 文档页数:3

离心泵叶轮的设计

离心泵的水力设计主要是设计叶轮和泵壳,下面我们了解下其中的叶轮。

离心泵产生的理论压头计算:

离心泵常被认为是一种动能机器。

叶轮的旋转使叶轮中的流体高速旋转,从而将能量传递给液体,这个概念可以用数学等式表示出来:

H i=u2x c u2/g

式中H i——离心泵产生的理论压头,ft;

u2——叶轮外直径处的旋转速度,ft/s;

c u2——液体离开叶轮的旋转速度,ft/s;

g——重力加速度,ft/s2。

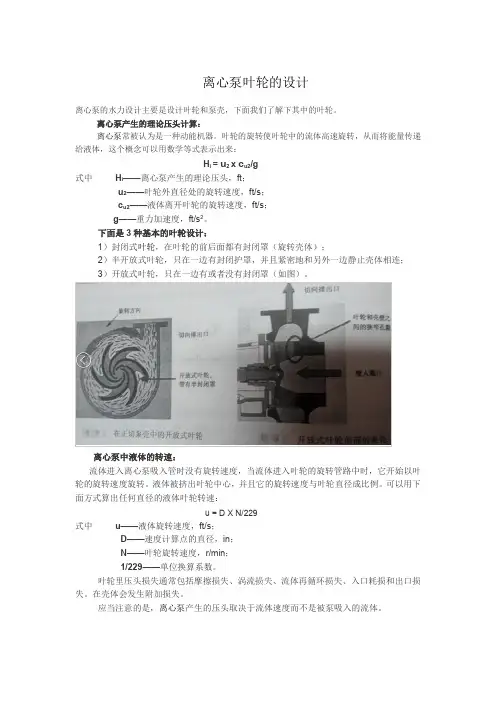

下面是3种基本的叶轮设计:

1)封闭式叶轮,在叶轮的前后面都有封闭罩(旋转壳体);

2)半开放式叶轮,只在一边有封闭护罩,并且紧密地和另外一边静止壳体相连;

3)开放式叶轮,只在一边有或者没有封闭罩(如图)。

离心泵中液体的转速:

流体进入离心泵吸入管时没有旋转速度,当流体进入叶轮的旋转管路中时,它开始以叶轮的旋转速度旋转。

液体被挤出叶轮中心,并且它的旋转速度与叶轮直径成比例。

可以用下面方式算出任何直径的液体叶轮转速:

u=D X N/229

式中u——液体旋转速度,ft/s;

D——速度计算点的直径,in;

N——叶轮旋转速度,r/min;

1/229——单位换算系数。

叶轮里压头损失通常包括摩擦损失、涡流损失、流体再循环损失、入口耗损和出口损失。

在壳体会发生附加损失。

应当注意的是,离心泵产生的压头取决于流体速度而不是被泵吸入的流体。

叶轮设计计算程序

叶轮设计是涉及流体动力学和机械工程的复杂任务。

一般来说,叶轮设计的计算程序需要考虑多个因素,包括流体的性质、流体力学、材料科学以及性能优化等方面。

以下是一般叶轮设计计算程序的一些步骤和考虑因素:

1. 定义设计目标:定义叶轮的设计目标,包括性能指标、工作条件、流量范围等。

这可能包括效率、扬程、功率等方面的要求。

2. 选择工作流体:确定叶轮将要处理的流体,因为不同的流体会影响叶轮的设计参数。

3. 基础流体动力学:确定叶轮的基础流体动力学,包括入口和出口的流速、流量、压力等。

4. 叶片几何形状:设计叶片的几何形状,这包括叶片的数量、角度、厚度等。

通常使用CAD软件进行几何建模。

5. 叶轮材料:选择适当的材料,考虑到流体的性质、温度、压力等因素。

6. 性能优化:使用计算流体力学(CFD)等工具对叶轮进行性能优化,以确保其在不同工况下都能表现出色。

7. 叶轮制造:提供叶轮的详细制造图纸,包括加工工艺和质量控制。

8. 测试和验证:在实际工作环境中测试叶轮的性能,并对设计进行验证。

这可能包括实地测试或在实验室中进行试验。

1/ 2

设计计算程序通常涉及使用专业的工程软件,如CAD(计算机辅助设计)、CFD(计算流体力学)等。

叶轮设计是一个高度专业化的领域,需要深厚的工程知识和经验。

设计程序的选择也取决于具体的应用和要求。

在进行叶轮设计之前,建议咨询具有相关经验的工程师或专业团队。

2/ 2。

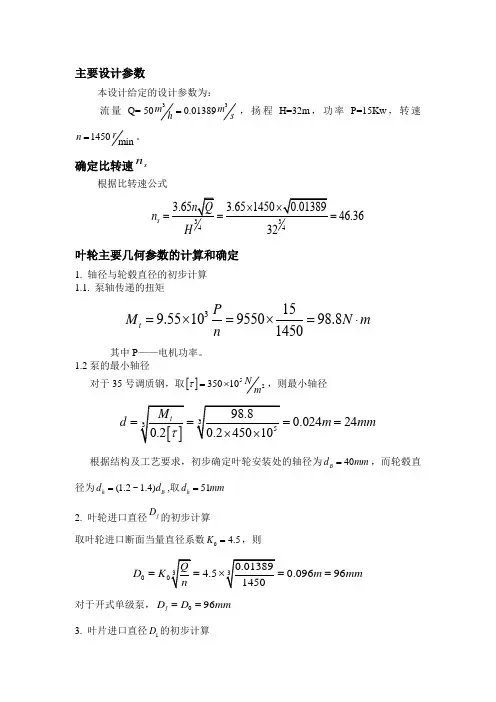

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K=,则0 4.50.09696D K m mm ==== 对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

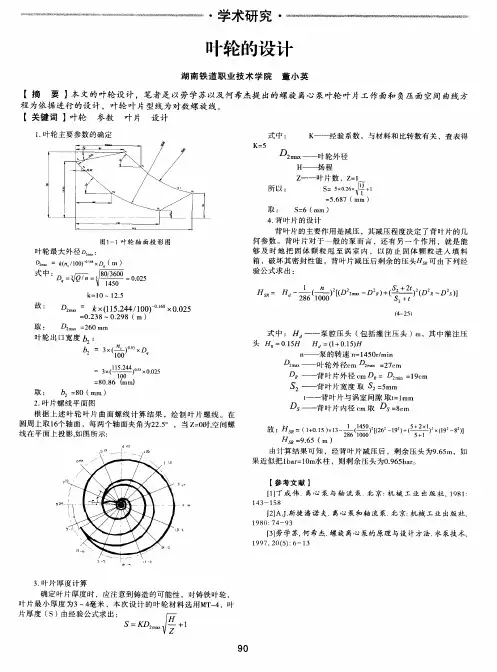

【计算过程框图】最终通过编程计算,得到D2= 325 mm四、叶轮的叶片绘型4.1. 叶轮轴面投影图的绘制1.1. 作轴面投影图图4.1 叶轮轴面投影图4.1.2 检查轴面流道过水断面的变化图10-1的作法.作出断面形成线,如图4.2。

中心的轴面液流过水断面的面积f i,公式为:计算可从进口断面开始,按断面编号列表进行。

如表4.1图4.2 过水断面积变化检查i L(mm) r c(mm) b (mm) F (mm2)1 0 79.000 48.000 238142 19.023 80.646 47.372 239923 30.575 82.154 46.603 240434 49.22 89.225 43.012 241015 50.752 96.316 40.231 243346 86.674 132.113 30.245 250937 108.967 151.764 25.33 241418 124.236 165 20 20724表4.1 过水断面面积变化检查数据轴面必须与轴面流线垂直,液体从叶轮四周流出,所以轴面液流的过水断面是以过水断面形成线为母线绕轴线旋转以后所形成的抛物面,如图4.3图4.3断面面积沿流道中线变化曲线4.3 叶片进口安放角的选择与计算4.3.1正冲角取叶片进口角大于液流角,即β′1> β1,从而在叶轮进口形成正冲角Δβ,以减少进口损失,改善空化性能,改善大流量下的工作条件。

取Δβ = 3°。

4.3.2 计算过程叶片进口处的圆周速度:u1=πD1n60= 3.14×0.12×145060=9.106式中D1---叶片进口直径,m序号i 0 1 2 3 4R i0 65表4.2进口边分点半径出口边与轴线平行,因此只需将出口边四等分即得各分点。

有了进出口点,按照流道面积相等的原则可初步大致画出各条轴面流线。

然后沿流道取7 组过水断面,不断的修改各轴面流线,直至同一过水断面上各小过水断面所包含的面积相等(相对误差在3%以内)。

泵叶轮设计计算公式泵叶轮是泵的核心部件之一,其设计对于泵的性能和效率具有重要的影响。

在泵的设计过程中,泵叶轮的设计计算公式是至关重要的一部分。

本文将介绍泵叶轮设计计算公式的相关知识,帮助读者更好地理解泵叶轮的设计原理和计算方法。

泵叶轮的设计计算公式涉及到流体力学、动力学和材料力学等多个领域的知识,其计算过程复杂而繁琐。

但是,通过合理的公式推导和计算方法,可以有效地确定泵叶轮的结构参数,从而实现泵的高效运行和长期稳定性。

下面将介绍泵叶轮设计计算公式的相关内容。

首先,泵叶轮的设计计算公式需要考虑到泵的流体动力学特性。

泵叶轮的叶片设计应符合流体动力学的要求,以确保流体在叶轮内部的流动是稳定和均匀的。

在泵叶轮的设计计算公式中,通常会涉及到叶片的进口角、出口角、叶片数目、叶片弯曲角等参数。

这些参数的选择需要考虑到流体的流动速度、压力变化、叶轮的转速等因素,以实现泵的高效运行。

其次,泵叶轮的设计计算公式还需要考虑到泵的动力学特性。

泵叶轮的设计应符合泵的功率、扬程、流量等动力学要求,以满足不同工况下的使用需求。

在泵叶轮的设计计算公式中,通常会涉及到叶轮的直径、叶片长度、叶片厚度、叶轮的转速等参数。

这些参数的选择需要考虑到泵的工作条件、流体的物性、泵的效率等因素,以实现泵的高效运行和长期稳定性。

此外,泵叶轮的设计计算公式还需要考虑到泵的材料力学特性。

泵叶轮的设计应符合泵的强度、刚度、耐磨性等材料力学要求,以确保泵在长期运行中不会出现失效和损坏。

在泵叶轮的设计计算公式中,通常会涉及到叶轮的材料、叶片的截面形状、叶片的横截面积等参数。

这些参数的选择需要考虑到泵的工作条件、流体的物性、泵的运行环境等因素,以实现泵的长期稳定性和可靠性。

综上所述,泵叶轮的设计计算公式涉及到流体力学、动力学和材料力学等多个领域的知识,其计算过程复杂而繁琐。

但是,通过合理的公式推导和计算方法,可以有效地确定泵叶轮的结构参数,从而实现泵的高效运行和长期稳定性。

风机叶轮强度计算一、引言在风力发电领域,风机叶轮是将风能转化为机械能的关键部件。

叶轮的强度计算对于确保风机的安全运行至关重要。

本文将从叶轮的设计和材料选择等方面进行探讨,以提供一种有效的风机叶轮强度计算方法。

二、叶轮设计与材料选择1. 叶轮设计叶轮的设计应考虑到风力的大小、方向和速度等因素。

通常,叶轮的形状采用空气动力学原理进行优化,以确保最大限度地捕捉风能。

同时,叶轮的叶片数量和叶片角度也需要精确计算,以实现最佳的风能转换效率。

2. 材料选择叶轮的材料选择对其强度至关重要。

常见的叶轮材料包括钢、铝合金和复合材料等。

钢具有较高的强度和耐久性,但重量较大;铝合金轻巧但强度稍低;复合材料则具有较高的强度和轻量化的特点。

根据不同的设计需求和成本因素,选择适合的材料是必要的。

三、叶轮强度计算方法叶轮强度计算是确保叶轮在运行过程中不会发生破裂或变形的关键步骤。

下面介绍一种常用的叶轮强度计算方法。

1. 叶片应力计算叶片应力是叶片强度的重要指标,通常使用叶片应力公式来计算。

该公式基于叶片的几何形状、材料弹性模量和转速等参数。

通过对叶片应力进行分析,可以确定叶片的强度是否满足设计要求。

2. 叶轮强度校核叶轮强度校核主要包括静态强度和疲劳强度两个方面。

静态强度是指叶轮在额定工况下承受的最大静载荷,通过静态强度分析可以确定叶轮的材料和结构是否满足要求。

疲劳强度是指叶轮在长期运行过程中所承受的循环载荷,通过疲劳强度分析可以评估叶轮的寿命和可靠性。

3. 强度计算结果评估根据叶轮的设计要求,将强度计算结果与设计指标进行对比评估。

如果强度计算结果满足设计要求,则可以继续进行下一步的制造和测试工作;如果不满足,则需要重新进行设计或调整。

四、结论风机叶轮强度计算是确保风机安全运行的关键环节。

正确选择叶轮的设计和材料,采用合适的强度计算方法,可以保证叶轮在各种工况下的稳定性和可靠性。

本文介绍的叶轮强度计算方法为风机叶轮的设计和制造提供了一种有效的参考方式。

离心叶轮叶片弧度计算公式离心叶轮是一种常见的液体泵或压缩机的关键部件,它通过旋转产生离心力将流体从进口抽入并将其推向出口。

叶轮的设计对于设备的性能和效率至关重要,而叶片的弧度则是叶轮设计中的一个重要参数。

本文将介绍离心叶轮叶片弧度的计算公式,并探讨其在叶轮设计中的作用。

离心叶轮叶片弧度计算公式可以用以下公式表示:r = (V^2)/(g tan(α))。

在这个公式中,r代表叶片的弧度,V代表流体的速度,g代表重力加速度,α代表叶片的攻角。

通过这个公式,我们可以计算出叶片的弧度,从而进行叶轮的设计和优化。

叶片的弧度对于叶轮的性能有着重要的影响。

一般来说,叶片的弧度越大,离心叶轮的流量就越大,但是效率会降低。

叶片的弧度越小,效率会提高,但是流量会减小。

因此,在叶轮设计中,需要根据实际需求和性能要求来确定叶片的弧度。

叶片的弧度还受到叶片的材料、制造工艺等因素的影响。

一般来说,叶片的弧度越大,对叶片的材料和制造工艺的要求就越高。

因此,在进行叶轮设计时,需要综合考虑这些因素,找到一个合适的叶片弧度,以满足性能要求并考虑到制造成本和材料要求。

除了叶片的弧度,叶片的攻角也是叶轮设计中的重要参数。

攻角是指流体入射到叶片上的角度,攻角的大小会影响叶轮的性能。

一般来说,攻角越小,离心叶轮的效率就越高,但是流量会减小。

攻角越大,流量会增加,但是效率会降低。

因此,在叶轮设计中,需要综合考虑叶片的弧度和攻角,找到一个合适的设计方案。

在实际的工程应用中,离心叶轮的设计是一个复杂的过程,需要考虑到很多因素。

除了叶片的弧度和攻角,还需要考虑到叶轮的结构、材料、制造工艺等因素。

因此,在进行叶轮设计时,需要进行大量的计算和分析,以找到一个最优的设计方案。

总之,离心叶轮叶片弧度计算公式是叶轮设计中的重要工具,通过这个公式可以计算出叶片的弧度,从而进行叶轮的设计和优化。

叶片的弧度对于叶轮的性能有着重要的影响,需要综合考虑叶片的弧度和攻角,找到一个合适的设计方案。

叶轮设计计算范文叶轮设计是涉及流体力学、材料力学、结构力学等多个学科的综合性工作。

其目的是设计出符合工作条件、能高效转化能量的叶片形状和结构。

下面将从叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面详细介绍叶轮设计计算的内容。

1.叶轮流场分析:叶轮的关键是要保证流体能够顺利通过,并且能够产生预期的工作效果。

因此,叶轮流场分析是叶轮设计的重要环节。

流场分析主要涉及流体力学、计算流体力学等方面的方法。

通过将叶轮建模并进行流场计算,可以得到叶轮内部的速度、压力等参数,进而对叶轮进行优化。

2.叶片强度计算:叶片在工作过程中需要承受来自流体的压力力和离心力等力的作用,因此叶片的强度设计是很重要的。

叶片强度计算需要考虑不同的工作条件和材料特性,并综合运用材料力学和结构力学的知识。

通过计算,确定叶片的几何参数、材料特性等,以满足叶片的刚度和强度要求。

3.材料选择:叶轮在设计过程中需要选择适合的材料来制造。

材料的选取需要综合考虑叶轮的工作条件、使用寿命、制造成本等因素。

常用的叶轮材料有金属材料(如铸铁、钢、铝合金)、塑料和复合材料等。

不同材料具有不同的强度、硬度、韧性等特性,因此需要根据实际情况选择最合适的材料进行设计。

4.叶轮结构设计:叶轮的结构设计是指确定叶轮的几何形状以及连接方式等。

叶轮的结构设计需要综合考虑叶片的倾角、倾数、长度等参数,以及叶片与轴的连接方式、安装方式等。

此外,还需要考虑叶片之间的间隙、叶片阻力等因素对叶轮性能的影响。

通过合理设计叶轮的结构,可以提高叶轮的工作效率和稳定性。

总结起来,叶轮设计计算是一个复杂而综合的工作,需要涉及多个学科的知识。

通过对叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面进行科学的计算和分析,可以设计出性能优良、效率高的叶轮,满足不同工况下的使用要求。

叶轮设计计算的目的是为了提高叶轮的工作效率和可靠性,减少能源的浪费,推动叶轮技术的发展和应用。

叶轮出口宽度计算

叶轮出口宽度的计算是根据具体的涡轮机设计和流体力学原理进行的。

下面是一种常见的方法,用于大致计算叶轮出口宽度:

1.确定叶轮进口和出口的直径(或半径)。

2.计算进口和出口截面的面积。

如果叶轮进口和出口的截面形状是圆形,可以使用以下公式计算面积:面积=π*(半径^2) 如果截面形状不是圆形,需要根据具体情况使用适当的公式计算面积。

3.确定叶轮的流量。

流量是指通过叶轮的流体体积或质量的量度。

根据应用场景和设计要求,确定需要处理的流量大小。

4.根据流量和进口出口截面的面积,计算叶轮出口宽度。

这个计算涉及到流体速度的选择和设计考虑。

一种常见的方法是将流量均匀地分配到出口截面的宽度上,即:出口宽度=流量/出口截面面积需要注意的是,叶轮的设计是一个复杂的过程,涉及到多个参数和约束条件,例如流体速度、进口角度、叶片数目等。

因此,上述方法只是一个简化的计算方法,仅供参考。

在实际的叶轮设计中,需要进行详细的流体力学分析和优化,以满足设计要求和性能指标。

对于具体的叶轮设计和计算,建议咨询专业的工程师或使用专业的叶轮设计软件,以获得更精确和可靠的结果。

1/ 1。

离心泵叶轮进口直径计算公式简介离心泵是一种常见的工业设备,用于输送流体。

叶轮是离心泵的重要组成部分之一,其进口直径的计算对于泵的设计和性能至关重要。

本文将介绍离心泵叶轮进口直径的计算公式及相关要点。

叶轮进口直径的重要性离心泵的叶轮负责吸入流体,并通过转速的作用将流体向出口推送。

叶轮的进口直径直接影响泵的吸入能力和排液能力,同时也与泵的效率密切相关。

因此,准确计算叶轮进口直径对于泵的正常运行和性能的提升至关重要。

叶轮进口直径计算公式叶轮进口直径的计算需要考虑多个因素,包括泵的设计流量、转速、叶轮的几何参数等。

一般来说,叶轮进口直径可以使用以下的计算公式:D i=√(Q/(π*N*H))\*(4/(π*ω))^(1/4)其中,-D i是叶轮的进口直径,单位为米(m);-Q是泵的设计流量,单位为立方米/小时(m³/h);-N是泵的转速,单位为转/分钟(r pm);-H是泵的扬程,单位为米(m);-ω是流体的比容,由流体的密度和温度决定,单位为千克/立方米(k g/m³)。

需要注意的是,公式中的Di是指叶轮的进口直径,不包括泵的进口管径。

示例计算以一个离心泵的设计为例,假设设计流量Q为120m³/h,转速N为1500rp m,扬程H为20m,流体的比容ω为1000k g/m³,我们可以使用上述公式计算叶轮的进口直径D i。

根据公式,可以得到计算过程如下:D i=√(120/(3.14*1500*20))\*(4/(3.14*1000))^(1/4)计算结果为:D i≈0.0866m≈86.6m m因此,根据给定的设计参数,该离心泵的叶轮进口直径约为86.6毫米。

其他影响因素的考虑除了上述公式给出的基本计算公式外,叶轮进口直径的计算还需要考虑其他一些因素,以确保泵的性能和安全运行。

1.泵的进口管径:叶轮的进口直径不能大于进口管径,否则会影响流体的流动和进口效果。

2.流体的黏度:如果流体的黏度较大,需进一步考虑黏度对泵性能的影响,并可能需要采取额外的措施。

分级叶轮叶片计算公式摘要:一、分级叶轮叶片计算公式简介1.分级叶轮的概念2.叶片计算公式的重要性二、叶片计算公式的推导1.基本物理概念2.叶片几何参数3.叶片计算公式推导过程三、叶片计算公式的应用1.工程实践中的应用2.叶片计算公式在设计优化中的应用四、叶片计算公式的发展趋势1.新材料和新工艺对叶片计算公式的影响2.叶片计算公式在未来的发展方向正文:一、分级叶轮叶片计算公式简介分级叶轮是一种广泛应用于各个领域的机械装置,例如航空、汽车、能源等行业。

叶片是分级叶轮的关键部件,其设计直接影响到叶轮的工作性能。

叶片计算公式为叶片的设计提供了理论依据,是叶片设计和研究的重要工具。

二、叶片计算公式的推导1.基本物理概念在推导叶片计算公式之前,需要了解一些基本物理概念。

例如,压力、速度、流量等,这些概念是理解和推导叶片计算公式的基础。

2.叶片几何参数叶片几何参数是叶片计算公式的重要组成部分,主要包括叶片形状、叶片数目、叶片宽度等。

这些参数直接影响到叶片的性能和效率。

3.叶片计算公式推导过程在了解基本物理概念和叶片几何参数后,可以开始推导叶片计算公式。

推导过程需要运用流体力学、力学等知识,通过一系列的数学运算,最终得到叶片计算公式。

三、叶片计算公式的应用1.工程实践中的应用叶片计算公式在工程实践中有广泛的应用。

通过公式,可以预测和评估叶片的性能,为叶轮的设计和优化提供依据。

同时,公式还可以用于分析和解决叶轮运行中出现的问题。

2.叶片计算公式在设计优化中的应用叶片计算公式在叶轮设计优化中起着关键作用。

通过改变叶片几何参数,可以调节叶片的性能,从而实现叶轮性能的优化。

此外,公式还可以用于评估新材料和新工艺对叶片性能的影响,为叶片设计和制造的创新提供支持。

四、叶片计算公式的发展趋势1.新材料和新工艺对叶片计算公式的影响随着新材料和新工艺的发展,叶片计算公式也将不断更新和完善。

例如,新型复合材料和增材制造技术的应用,将为叶片计算公式提供新的参数和变量,从而使公式更加精确和实用。

浮选机叶轮直径计算浮选机是一种常用的矿石分选设备,利用浮力和粘附性差异将矿石和废石分离。

其核心部件之一就是叶轮。

叶轮的设计和直径大小对浮选机的分选效果有很大的影响。

下面将介绍浮选机叶轮直径的计算方法。

1.浮选机流量:叶轮的直径需要满足流量要求,确保矿石和废石的分离能够在合适的速度下进行。

流量一般由生产能力和浮选机工作时间决定。

2.浮选机装机范围:根据浮选机的安装空间,计算叶轮的直径大小。

叶轮的直径不能超过可接受的装机空间。

3.固体颗粒的物理特性:不同颗粒物质在水中的浮力和粘附性差异不同,对叶轮直径的需求也有所不同。

叶轮直径的计算方法可以按照下面的步骤进行:1.确定浮选机流量:根据生产能力和浮选机的工作时间,计算出每小时的流量Q(单位为t/h)。

确定流量后,可以进一步计算出每小时进入浮选机的颗粒物质的重量。

2.确定固体颗粒的物理特性:包括矿石和废石的比重、颗粒大小范围、浮力、粘附性等。

这些物理特性将直接影响到叶轮直径的选择。

3.根据流量和固体颗粒的物理特性,可以使用经验公式或专业软件进行叶轮直径的初步计算。

常见的经验公式有卡尔曼公式、伯恩斯公式等。

这些公式可以根据实际情况进行修正,以获得更准确的结果。

4.进行叶轮直径的初步选择后,需要进行验证。

这可以通过模拟试验或实际使用浮选机进行验证。

如果验证结果符合要求,说明所选择的叶轮直径合适;如果不符合要求,可以根据验证结果进行修正。

需要注意的是,叶轮直径的计算是一个复杂的过程,需要考虑多个因素的综合影响。

此外,叶轮直径的选择也需要结合具体的工艺要求和设备参数进行综合考虑,以确保浮选机的分选效果能够达到预期的要求。

风扇叶轮轴向力计算公式风扇是一种通过驱动叶片旋转来产生气流的设备,常用于通风、降温和空气循环等场合。

在风扇的设计和使用过程中,轴向力是一个重要的参数,它影响着风扇的稳定性和效率。

因此,准确计算风扇叶轮轴向力对于风扇的设计和使用至关重要。

风扇叶轮轴向力是指风扇叶轮在运转时所受到的轴向力,它是由于气流对叶片所施加的压力差而产生的。

在风扇的设计和使用中,轴向力的计算通常采用以下公式:F = ρ Q V。

其中,F表示轴向力,ρ表示空气密度,Q表示风量,V表示叶轮出口气流速度。

在这个公式中,空气密度ρ是一个常数,通常取1.2kg/m³。

风量Q是指单位时间内通过风扇的气体体积,通常以m³/s为单位。

叶轮出口气流速度V是指风扇叶轮出口处气体的速度,通常以m/s为单位。

通过这个公式,我们可以看到轴向力与空气密度、风量和叶轮出口气流速度都有关系。

因此,在设计和使用风扇时,需要准确测量和计算这些参数,以便得到准确的轴向力值。

在实际应用中,风扇叶轮轴向力的计算通常需要考虑到一些其他因素,比如叶轮的形状、叶片的数量、叶片的角度等。

这些因素会对轴向力的大小产生影响,因此在计算轴向力时需要综合考虑这些因素。

另外,风扇叶轮轴向力的计算还需要考虑到风扇的工作状态,比如风扇的转速、叶轮的旋转方向等。

这些因素也会对轴向力的大小产生影响,因此在计算轴向力时需要对风扇的工作状态进行考虑。

总之,风扇叶轮轴向力的计算是一个复杂的过程,需要考虑到多种因素。

通过准确计算轴向力,可以帮助我们更好地设计和使用风扇,提高风扇的稳定性和效率,从而更好地满足通风、降温和空气循环等需求。

风机叶轮强度计算全文共四篇示例,供读者参考第一篇示例:风机叶轮是风机中最重要的部件之一,它直接影响到风机的性能和稳定性。

叶轮强度计算是设计和制造风机叶轮时必须进行的重要工作之一。

本文将详细介绍风机叶轮强度计算的基本原理、计算方法和注意事项。

一、叶轮强度计算的基本原理风机叶轮在工作过程中承受风力的作用,需要具备足够的强度来抵抗风力的作用,以保证叶轮的安全运行。

叶轮强度计算的基本原理是根据力学原理和叶轮结构特点,通过计算得出叶轮在不同工况下的受力情况,进而确定叶轮的强度是否满足设计要求。

1. 叶轮的受力分析叶轮在工作过程中受到风力和旋转惯性力的作用,需要通过受力分析来确定叶轮在不同工况下的受力情况。

根据叶轮的结构和受力情况,可以采用有限元分析等方法对叶轮进行受力分析,得出叶轮的应力和变形情况。

通过叶轮的受力分析结果,可以计算出叶轮的应力和变形情况,进而确定叶轮的强度是否满足设计要求。

叶轮的强度计算一般包括弯曲强度、拉伸强度、剪切强度等方面的计算,需要根据叶轮的结构和受力情况进行综合考虑。

1. 叶轮的设计要符合叶轮的工作环境和工作要求,需考虑叶轮的材料、结构和制造工艺等因素。

2. 在叶轮强度计算中,需要充分考虑叶轮在不同工况下的受力情况,避免出现强度不足的情况。

3. 叶轮的强度计算需要遵循相关的标准和规范,确保计算结果准确可靠。

4. 需要进行叶轮的强度验证测试,以确保叶轮的实际强度与计算结果相符。

风机叶轮强度计算是设计和制造风机叶轮时不可忽视的重要工作,只有通过科学的叶轮强度计算,才能确保叶轮在工作过程中具有足够的强度和稳定性,从而保证风机的安全运行和高效性能。

希望本文能对您了解风机叶轮强度计算有所帮助。

第二篇示例:风机是一种常见的动力设备,用来将风力转化为机械能,常用于工业、农业和民用领域。

而风机的核心部件之一就是叶轮,它负责将风能转化为机械能。

叶轮必须具备足够的强度来承受来自气流的巨大压力和力量,否则容易发生断裂、破裂等危险情况。

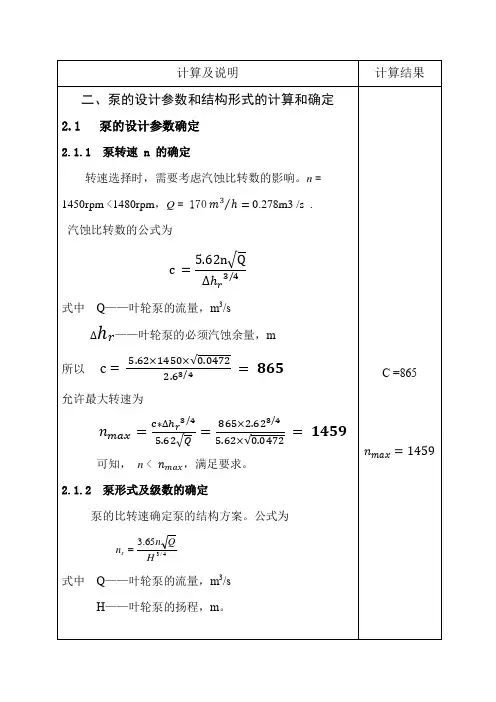

叶轮设计

计算过程

设计参数取值

流量Q250.006944取值0.007扬程H20转速n

确定泵进出口直径

泵进口直径Ds0.054520.056

泵出口直径Dd0.0436160.044

泵进口速度vs 2.843494 2.84

泵出口速度vd 4.60599 4.6

比转数ns93.6412993

确定效率

水利效率ηh0.8436520.844

容积效率ηv0.9679350.97

圆盘损失效率η′m0.923815

机械效率ηm0.85

总效率η0.6958780.7

确定功率

轴功率P 1.962ρ1000配套功率P′ 2.4 2.4K 1.2扭矩Mn7.9034487.9

最小轴径d0.0104110.012[τ]35000000初步确定叶轮主要尺寸

进口当量直径Do0.0474860.06Ko 3.54叶轮进口直径Dj0.060.06Dh0叶轮出口宽度b20.0080810.01Kb20.602443叶轮外径D20.1300580.13KD29.695498叶片出口角β220

叶片数Z 6.0312796D10.06第一次精算叶轮外径

理论扬程Ht23.6966823.7

修正系数ψ0.8266670.83α0.62静矩0.003

有限叶片数修正系数p0.1948190.195

无穷叶片数理论扬程Ht28.321528.3

叶片出口排挤系数ψ20.7850150.785δ5出口轴面速度vm2 2.252079 2.25

出口圆周速度u220.0308620

出口直径D2(1)0.1317810.132

第二次精算叶轮外径

叶片出口排挤系数ψ20.7882720.788

出口轴面速度vm2 2.209513 2.21

出口圆周速度u219.9659320

叶轮外径D2(2)0.1317810.132

说明: Δ0

叶轮主要尺寸为:Dj60

b210

D2132

叶轮出口速度

叶片出口排挤系数ψ20.7882720.788

出口轴面速度vm2 2.209513 2.21

出口圆周速度u220.033220出口圆周分速度Vu211.61311.6无穷叶片数出口圆周分

Vu2∞13.86713.867速度

2900NPSHr3η进口流速

vs

3

g9.8

β120

λ290

填充数据

计算数据

给定数据

不确定数

据

叶轮主要

尺寸。