电子材料来料检验标准(修订版)

- 格式:doc

- 大小:252.09 KB

- 文档页数:19

电子元器件来料检验标准指导书目的:对IQC品检人员的作业方法及流程进行规范,提高IQC检验作业水平,控制来料不良,提高品质。

1、实用范围:来料进料检验2、质检步骤(1)来料暂收(2)来料检查(3)物料入库3、质检要点及规范(1)来料暂收:仓管收到供应商的送货单后根据送货单核对来料:数量,种类及标签内容等无误后送交IQC 检验,予以暂收,并签回货单给来料厂商。

(2)来料检查:IQC品检人员收到进料验收单后,依验收单和采购单核对来料与标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

一般先抽查来料的一定比例(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检查内容:(1)外观:自然光或日光灯下,距离样品30CM目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)粘性分别按:GB/T4852-2002、GB/T4851-1998、GB/T2792-1998中方法执行,结果记录于《可靠度测试报告》中;(4)包装完好、标识正确、完整、清晰,环保材料查看是否贴有相应的环保标签,第一批进料时要附SGS报告及物质安全表及客户要求的其它有害物质检测报告;(5)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型(环保与实用型)及种类分开放置标示清楚,成品料由IQC人员包装放于待出货区。

以仓库物料质检标准。

(6)物料入库:检查完毕,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》批示后,按批示处理。

4、注意事项(1)要保持物料的整洁。

(2)贵重物品及特殊要求物料要逐一检查。

(3)新的物料需给技术开发部确认。

5、异常处理办法物料在检验过程中发现异常,即时向采购及品管主管反映,录求解决方法,尽快处理。

6、不合格品的处理:(1)IQC判定为不合格时,在产品包装外贴上退货/拒收标签,把产品转移到不合格/退货区域,并报品质主管确认签字后,送采购/生管签名后发到供应商,供应商未在2个工作日内回复的报仓库直接作退货处理;如为急料,经品质主管与采购,生管,业务协商后,呈经理审批,按评审意见办理;(2)跟据供应商提供的改善方案,IQC品管员对下批来料改善效果进行确认,并记录结果。

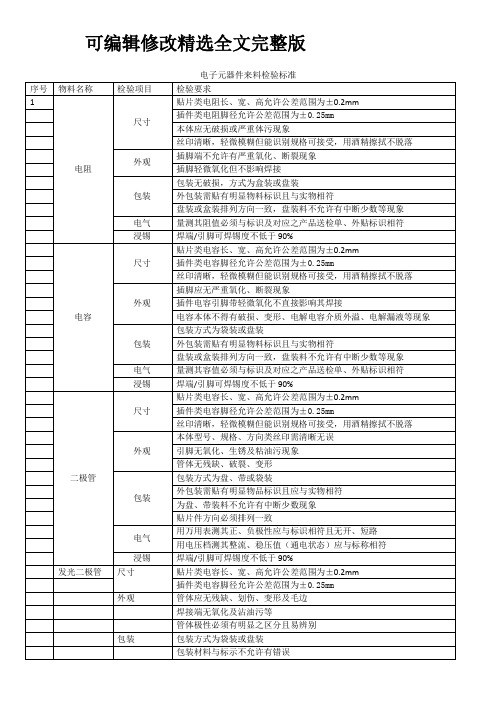

叮叮小文库常用SMT电子元器件来料检验标准(非常详细)检验方法:在距40W荧光灯1m-1.2m光线内,眼睛距物20-30cm,视物约3 -5 秒No. 物料名称检验项目检验依据:MIL-STD-105E-II MA:0.65 MI:1.5品质要求a. SMT件长/宽/高允许公差范围为+0.2mm1、尺寸一b. DIP件长/直径(圆体)/脚径允许公差范围为+0.25mma. 本体应无破损或严重体污现象2、外观 b.插脚端不允许有严重氧化,断裂现象c. 插脚轻微氧化不影响其焊接a. 包装方式为袋装或盘装电阻一b. 外包装需贴有明显物品标示且应与实物相符3、包装c. SMD件排列方向需一致d. 盘装物料不允许有中断少数现象4、电气 a.量测其容值必须与标示及对应之产品BOM要求相符5、浸锡 a.焊端/引脚可焊锡度不低于90%6、清洗 a.经超声波清洗后色环不得有脱落或偏移1/4原始位置a. SMT件长/宽/高允许公差范围为+0.2mm1、尺寸一b. DIP件长/直径(圆体)/脚径允许公差范围为+0.25mma. 本体型号、规格、方向类丝印需清晰无误b. 丝印轻微模糊但仍能识别其规格2、外观 c.插脚应无严重氧化,断裂现象d. 插件电容引脚带轻微氧化不直接影响其焊接e. 电容本体不得有破损、变形、电解电容介质外溢、电解漏液等现象电容 a.包装方式为袋装或盘装3、包装 b.外包装需贴有明显物品标示且应与实物相符c. SMT件排列方向需一致且不得有中断、少数(盘装)4、电气 a.量测其阻值必须与标示及对应之产品BOM要求相符5、浸锡 a.焊端/引脚可焊锡度不低于90%a. 经超声波清洗后丝印不允许有严重模糊不清且无法辨别其规格6、清洗 b.经超声波清洗后丝印有轻微模糊但仍能辨别其规格c. 经超声波清洗后胶皮(电解)不得有松脱,破损现象a. SMT件长/宽/高允许公差范围为+0.2mm二极管1、尺寸b. DIP件长/直径(圆体)/脚径允许公差范围为+0.25mm (整流稳a. 本体型号、规格、方向类丝印需清晰无误压管)2、外观b. 引脚无氧化,生锈及沾油污现象欢迎有需要的朋友下载!!c. 管体无残缺、破裂、变形 a. 包装方式为盘、带装或袋装b. 外包装需贴有明显物品标示且应与实物相符3、 包装c. 为盘、带装料不允许有中断少数现象d. SMT 件方向必须排列一致正确a. 用万用表测其正、负极性应与标示相符且无开、短路4、 电气b. 用电压档测其整流、稳压值(通电状态)应与标称相符5、 浸锡 a.焊端/引脚可焊锡度不低于 90%a. 经超声波清洗后丝印不允许有严重模糊不清且无法辨别其规格6、 清洗b. 经超声波清洗后丝印有轻微模糊但仍能辨别其规格a. SMT 件长/宽/高允许公差范围为+0.2mm1、 尺寸一b. DIP 件长/直径(圆体)/脚径允许公差范围为 兰0.25mm a. 管体透明度及色泽必须均匀、一致 b. 管体应无残缺、划伤、变形及毛边2、 外观c. 焊接端无氧化及沾油污等d. 管体极性必须有明显之区分且易辨别a. 包装方式为袋装或盘装b. 包装材料与标示不允许有错误 3、 包装c. SMT 件排列方向必须一致正确d. 为盘装料不允许有中断少数现象a. 量测其极性应与脚长短对应(一般长脚为正,短脚为负)4、 电气b. 用2-5VDC 电源检测其发光色泽及发光度必须均匀,一致5、 浸锡 a.焊端/引脚可焊锡度不低于 90%6、 清洗 a.管体经超声波清洗后无掉色及外层剥落 1、 尺寸a.三端引脚间距必须均匀,允许公差不超过 0.2mma.印刷型号不允许有错误且丝印需清晰易识别2、 外观b.管体焊接端无氧化、生锈、断裂;贴装件无翘脚、弯脚c. 本体无残缺、破裂、变形现象a.贴装件必须用盘装(不允许有中断、少数)3、 包装B.盘装方向必须一致正确c. 外包装需贴有明显物品标示且应与实物相符 a. 量测其引脚极性及各及间无开路、短路4、 电气b. 量测/稳压值应与型号特性相符;并与相应的BOM 表上的要求相符 5、 浸锡a.焊端/引脚可焊锡度不低于 90%发光二极 46、清洗 a.经超声波清洗后丝印不允许有严重模糊不清且无法辨别其规格b.经超声波清洗后丝印有轻微模糊但仍能辨别其规格1、 尺寸 a.长/宽/厚度/脚距尺寸不允许超出图面公差范围a. 表面丝印需清晰可辨、内容、标示清楚无误b. 本体应无残缺、破裂、变形2、 外观 c 」C 引脚必须间距均匀,且无严重翘脚,断脚及氧化d. 轻微氧化不影响焊接e. 翘脚为0.2mm 以下不影响焊接a. 外包装需贴有明显物品标示且应与实物相符 3、 包装b. 芯片必须有防静盘隔层放置且须密封 a.对用拷贝机检读其存读功能应与对型号相符且能拷贝内容或刷新重拷为 OK4、 电气 b.对IC 直接与对应之产品插装进行电脑测试,整体功能OK (参照测试标准)5、 浸锡 a.焊端/引脚可焊锡度不低于 90%a. 经超声波清洗后丝印不得有严重模糊不清或无法辨识 6、 清洗b. 经超声波清洗后丝印有轻微模糊但仍能辨别其规格 1、 尺寸 a.高度/脚距尺寸不允许超出图面公差范围a.表体丝印需清晰可辨且型号、方向标示无误,且经超声波清洗后无掉落,模 无法辨别其规格2、 外观 b.经超声波清洗后丝印有掉落可辨别其规格c. 本体无残缺、生锈、变形,底座与外壳焊接应牢固无缝隙d. 引脚应无氧化、断裂、松动a. 必须用胶带密封包装 3、 包装b. 外包装需贴有明显物品标示且应与实物相符 a. 量测其各引脚间无开路、断路 4、 电气 b. 与对应之产品插装进行上网测试整体功能 OK (参照测试标准)5、 浸锡 a.焊端/引脚可焊锡度不低于 90% a. 经超声波清洗后丝印无掉落,模糊不清无法辨别6、 清洗b. 经超声波清洗后丝印有轻微模糊但仍能辨别其规格 1、 尺寸 a.长/宽/脚距尺寸不得超出图面公差范围a.表面丝印需清晰可辨且型号、方向标示清楚无误2、 外观 b.本体无残缺、破裂、引脚无严重氧化、断裂、松动c. 引脚轻微氧化不影响直接焊接a. 外包装需贴有明显物品标示且应与实物相符3、 包装b. 必须用泡沫盒盘装且放置方向一致6IC7晶振8互感器a.量测其初/次级线圈应无开路或阻值不符(依样品)4、电气 b.量测其初/次级线圈阻值比应与型号、特性相符c. 与对应型号产品插装进行电脑上网测试(依测试标准)5、浸锡 a.焊端/引脚可焊锡度不低于90%a. 经超声波清洗后丝印无掉落、模糊无法识别,保护膜无起皱、掉皮6、清洗b. 本体经超声波清洗后丝印模糊仍可辨别其规格,保护膜无损伤、无残缺10继电器2夕观11精品文库USB12卡座精品文库插座精品文库1a. 长/宽/定位尺寸,不得超过结构图规定的公差范围.尺寸2a. 板面电源SR/SC接线端必须有明显标识,且板面须清洁,元件无破损、变形激光模组外13观b. 电源板面轻微污秽(助焊类)不影响功能及装配3a. 单板必须用防静电袋装且成箱需用纸垫隔层放置包装b. 外包装需贴有明显物品标示且应与实物相符 4 a. 测量其激光组模组功率必须与对应产品的功率参数范围相符合 电 气 b. 与对应产品配件组装后测试无异常 1 a. 插脚应无氧化、生锈、断裂、歪曲之现象 外 观 b. 外壳应无生锈、变形c. 外表有无脏污现象 按键开关d. 规格应符合BOM 表上规定的要求 2 a. 接点通/断状态与开关切换相符合 结 构 b. 切换片应无切换不顺无法切换之现象及手感受不良等现象 1 线 a. 线路不允许有断路、短路 路 部 分 b. 线路边缘毛边长度不得大于 1mm 缺角或缺损面积不得大于原始线路宽 10% c. 不允许PCB 有翘起大于 0.5mm (水平面) d. 线路宽度不得小于原是线宽的 80% PCBe.焊盘偏移及焊盘受损,不得大于原始焊盘规格的 20%f. 线路补线不多于2条,其长度小于 3mm 不允许相邻线路同时补线,且补线经锡炉及 烘烤后,线路及防焊漆不得有剥落、起泡现象g. 金手指、芯片处之焊盘拒绝线路之修补h. 非线路之导体(残铜)须离线路 2mm 以上,面积必须小于 1mm 长度小于2mm 且不影 性能 j.焊盘部分不得有严重氧化,露铜及沾有油污等有碍焊盘上锡之异物i. 露铜面积不得大于 2mm 相邻两线路间不许同时露铜 l. 防焊漆划伤长度不得大于 1cm,露铜刮伤长度不得大于 5mm 且单面仅允一条 m. 金手指必须呈金黄色,不得有明显之变色或发黑 14 15n. 金手指部分不允许露铜、露镍等现象o. 金手指部分不允许有针孔,边缘齿状或划伤p. 镀金面不得有沾锡,沾漆或沾有不干净的油污等q. 不允许任何基板底材有压层不紧,明显之分层等现象r. 不允许任何基板底材有裂痕、断裂现象s. 防焊漆表面不允许有大面积指纹、水纹等不洁油污t. 不允许有防焊漆粘着力差或产生气泡而脱落2纟结:尺寸规格须按承认书中规定之成型尺寸,图中标注明确之尺寸、厚度规格及允许之公构尺寸b. 焊盘镀金或镀锡须符合承认书中规格要求c. 钻孔须依承认书中规定之孔径规格及允许公差d. 必须把PCB型号,版本等重要标识性文字以印刷或蚀刻方式标注于版面明显之位置e. 零件面之文字、元件料号、符号等标识不得有残缺,无法辨认之情形3、高基板经回流焊(180°C -250° C)后,防焊漆不得有起泡、剥落、变形、变色,锡盘锡痕、锡渣、沾污等现象试验4a. 清洗后板面丝印字防护漆不得有胶节现象清洗b. 清洗后板面元件、焊点不允许有发白现象c. 清洗后不允许有影响性能,外观等不良现象5a. pcb来料必须用真空方式包装(另附防潮干燥剂)包装b. pcb批量来料不允许提供超出10%打差的不良品c. pcb每大片连板不允许提供超出25%丁差的不良品d. 外包装上必须有型号、规格、数量、生产日期等标识不代表阿里巴巴以商会友立场。

《IQC 来料检验项目及判定标准》版本:A-V1.0编制日期:编制人:审核人:批准人:对本公司的进货原材料按规定进行核对总合试验,确保产品的最终品质。

二、范围:1.适用于IQC 对通用产品的来料检验。

2.适用于电子元件检验方法和范围的指导。

3.适用IPQC、QA 对产品在制程和终检时对元件进行覆核查证。

三、责任:1.IQC 在检验过程中按照检验指导书所示检验专案,参照供应商器件规格承认书进行来料检验。

2.检验标准参照我司制定的IQC《来料检验指导》执行。

3.本标准由质量部编制和维护及审核批准执行。

四、检验4.1检验方式:抽样检验4.2抽样方案:元件类:按照GB 2828.1-2012 正常检查一次抽样方案,一般检查水准Ⅱ进行。

非元件类:按照:GB 2828.1-2012 正常检查一次抽样方案,一般检查水准Ⅲ进行。

4.3合格品质量水准:AQL允收水准:Cr:=0Ma:0.65Mi:1.04.4定义、依据:4.1BOM ( BILL OF MATERIAL):物料清单.4.2FAA (FIRST ARTICLE APPROVAL RECORD):第一次样本确认.4.3DCN/ECN (DESIGN/ENGINEER CHANGE NOTE):设计/工程更改通知.A.严重缺陷(Cr.):将导致人身伤害或造成产品无法使用之缺陷。

B.主要缺陷(Ma.):将可造成产品功能故障,降低其使用功能的缺陷或严重外观缺陷。

C.次要缺点(M i.):指不影响产品的使用、功能的外观缺点,并对产品使用者不会造成不良影响的缺陷。

4.4检验仪器、仪表、量具的要求所有的检验仪器、仪表、量具必须在校正计量器内。

4.5检验结果记录在“IQC 来料检验报告”中。

5.1 同一来料验收单的物料为一批次抽样.6.抽样方法6.1采用隨机抽样.7.样板:由本公司技术研发及设计、质量部门签名认可的用于来料检验及确认批量供货质量的样品;一般有标准样板、色差上限样板、色差下限样板、结构样板。

验方法及规格要求规格、料号、供货商、出厂日期, 物料硅钢片和骨架有无变形、断裂、破损和腐蚀现象,绝缘漆是否完好无损,丝印是否清晰正确,引脚是否光洁将物料引脚浸入松香內1秒后, 立即浸入温度为250 ℃±5℃的锡炉內3~5 秒,上锡面积应不小于浸锡面积每批只取其中1-2 片作验方法及规格要求检验零件是否有氧化、变形、色码标示是否正确、清晰、脚断、破损、整形规格是否错误.LCRMETE 是否正确, 有无偏大、偏小或断路情验方法及规格要求标示单上月份标签颜色是否正确4. 导针或端子错用5. 标示不清楚6. 套管热缩不良7. 外观不能变形, 油污, 氧化.8. 引脚材质与规格相符( 刮开表面的镀锡层观查)9. 厂牌、安规符号、耐电压须与承认规格及样品相符合.测试其电容量是否与规格承认书相符测试其DF值是否与规格承认书相符( 记录数据5PCS)针对特殊要求之低内阻电解电容阻必须小于,等于其标准值压时间下有无出现跳火拉弧等不良现象发实扦PCB板顺利无扦件困难用尖嘴钳夹住本体, 引脚沾FLUX再浸入小锡炉.3-5 秒后取出检查其吃锡面积不得小于材料名称: 集成电路IC验方法及规格要求引脚是否有压伤或压痕.中指之供货商, 与样品是否相符.验方法及规格要求验方法及规格要求检查外观是否破损, 颜色是否正确, 检查标志是否正确、清晰,引脚无氧化现象. 将包装箱外, 安规或OEM物料须检查来料须检查来料供货商是否为LIST 中指定之供货商,验方法及规格要求目视检查外观是否洁.验方法及规格要求用拉力计检测线材与端子之间的拉力, 端子与HOUSING之间的拉力是否符合要求.( 参考质量判定标准)查看线材是否有捻线, 是否捻线松散验方法及规格要求验方法及规格要求或卡入CASE检查是否有装不进或锁不紧、不到位、卡耳断裂等不良情形出现.CASE验方法及规格要求验方法及规格要求有无混料、包装箱变形、破损等情形.目视检验零件是否不洁、变形、清晰. 检查表面有无破损、划痕、脏污等现象,引脚无氧化现象验方法及规格要有无混料、包装箱变形、破损等情形.1.测试自恢复保险丝的阻值2.测试自恢复保险丝的动作电流3.正常电流条件下,工作30分钟后自恢复保险丝无动作验方法及规格要求检验其引脚是否有氧化、脱落及破裂情形, 保险丝的安规符号、厂牌与样品是否相符. 电压、电流值是否相符.PCB用尖嘴钳夹住本, 体脚先沾FLUX再浸入小锡炉3-5 秒后取出CHECK其吃锡面积不得小于95%.验方法及规格要求将额定电压加于继电器的线圈端, 测POWER 用于继电器)实际上机测试不得有难装和任何电。

线路板厂来料检验物料验收标准

1.0目的

确保进料品质满足生产和客户需要特制定本检验标准。

2.0适用范围

本厂所进的原辅材料、工治具、化学药品的检验。

3.0检验工具

刻度尺、刻度显微镜、二次平面测试仪、数显千分尺、剥离强度测试仪、锡炉、非接触性测试仪等

4.0 检验内容

第一部分:基材、铜箔验收标准

第二部分:补强板验收标准

第三部分:保护膜验收标准

第四部分: 模具验收规范

第五部分: 化学药品验收标准

第六部分: 钻咀验收标准

第七部分:纯胶验收标准

第八部分:胶纸验收标准

第九部分:单双面离型膜验收标准。

电子厂来料检验规范1. 引言电子厂来料检验是电子制造过程中的重要环节之一,通过对来料的检验,可以保证所采购的材料的质量符合要求,从而避免因为来料质量问题导致的生产故障和产品质量问题。

本文档旨在制定一套电子厂来料检验的规范,以确保来料质量的稳定性和可靠性。

2. 检验标准电子厂来料检验应基于相关的国家标准、行业标准和企业内部标准进行。

检验标准应明确规定各类物料的质量要求,包括外观、尺寸、性能、包装等方面。

3. 来料检验流程来料检验流程应包括以下几个环节:3.1 来料验收当来料送到电子厂时,应由接收人员对来料数量、包装完好性进行检查,确保来料没有破损和丢失。

3.2 外观检验外观检验是对来料外观质量的检查,包括外观缺陷、污染、划痕等方面。

外观检验应根据不同物料的性质和用途确定不同的检验项目和标准。

3.3 尺寸检验尺寸检验是对来料尺寸的检查,包括尺寸偏差、尺寸一致性等方面。

尺寸检验应根据不同物料的尺寸要求,使用相应的测量工具进行检验。

3.4 性能检验性能检验是对来料性能的检查,包括电性能、机械性能、耐热性能等方面。

性能检验应根据不同物料的性能要求,采用相应的测试仪器和测试方法进行检验。

3.5 包装检验包装检验是对来料包装的检查,包括包装完整性、标签齐全性等方面。

包装检验应确保来料的包装能够保护物料不受损,并能清晰标示相关信息。

3.6 送检判定根据来料的检验结果,进行送检判定。

对于合格的来料,应及时入库;对于不合格的来料,应及时通知供应商,并进行退货或返修。

4. 检验记录与报告在来料检验过程中,应及时记录检验结果,并生成检验报告。

检验记录和报告应包含以下内容:•来料信息,包括物料编号、名称、批次、供应商等;•检验项目和标准;•检验结果,包括合格、不合格、待定等;•检验人员签名和日期。

5. 质量问题处理如果发现来料存在质量问题,应及时处理。

处理措施可以包括退货、返修、申请索赔等。

电子厂应与供应商建立良好的沟通渠道,确保质量问题能够得到及时解决。

电子产品来料检验规范

1. 引言

本规范旨在规定电子产品来料检验过程中的标准和要求,以确保产品质量和安全。

2. 检验程序

2.1 来料检验流程

- 收货

- 取样

- 检验

- 验收

2.2 检验标准

- 外观检查

- 尺寸检测

- 功能测试

- 材料分析

- 抗压强度测试等

2.3 检验设备

- 放大镜

- 测试仪器

- 倒角尺

- 电子天平

2.4 检验人员

- 检验员

- 质量控制人员

3. 检验要求

3.1 检验样本数量

- 根据批次大小确定样本数量

- 采用国家标准或行业规范建议的抽样方案

3.2 检验结果判定

- 根据检验标准进行判定

- 合格:全部检验项目符合标准

- 不合格:任一或多个检验项目不符合标准

3.3 不合格处理

- 进行返工

- 退货

- 协商处理

4. 检验记录与报告

4.1 检验记录

- 记录检验过程中的关键信息

- 包括收货日期、检验日期、样本数量、检验结果等

4.2 检验报告

- 撰写检验报告,包括检验结论和相关数据

- 发送给相关部门和供应商

5. 总结

本文档介绍了电子产品来料检验规范,包括检验程序、检验标准、检验要求以及检验记录与报告等方面。

通过遵循这些规范,可以确保电子产品的质量和安全性。

注意:本文档仅提供了一般性的检验规范,具体情况还需根据实际需求进行调整和补充。

1.目的规范元器件的检验方法、检验项目及质量要求,确保所验收的物料品质符合公司及相关国家标准。

2.适用范围适用于元器件的检验、试验、验收。

客户另有要求或另有规定时,依客户规定执行。

3.职责3.1.品质部检验员负责对来料物品进行检验和判定。

3.2.仓管员负责对进仓的物品进行数量清点和防护。

4.内容:4.1.检验面定义A面:指物品在使用状态时可直接看到的区域。

如:物品的正面。

B面:不在直视范围内,但暴露在外的面。

如:物品的两侧面、背面。

C面:正常使用时看不见的面,需拆开面板才可见的面。

4.2.检验条件要求4.2.1.检验光源:普通日光灯源300-500 lux。

4.2.2.检验角度:产品与水平成30度角。

4.2.3.外观检验距离:眼睛与被检物距离30cm±10cm。

4.2.4.外观检验时间:每个面10s。

4.3.抽样标准:4.3.1.外观按GB/T2828.1正常检查单次抽样水平Ⅱ级,AQL允收水平:MI=1.5 / MA=0.65 / C=0(AC=0 / RE=1,抽样方案主要以0.65抽取数量),尺寸、电性能按GB/T2828.1正常检查单次抽样水平S-1级,以0收1退为判定标准。

4.3.2.全检时,按合格数接收。

4.3.3.抽样原则:物品每箱上中下随机抽取。

4.4.免检、验证:对于以下有固定形式封装的电子元器件,进料检验时只需对包装、性能(阻值、容量等)进行验证即可,相关尺寸抽检1-5 Pcs进行核对,检验报表无需记录。

4.4.1.贴片电阻、电容、二极管、三极管类;4.4.2.IC类;4.4.3.MOS管;4.5.检验内容4.5.1.LED(发光二极管)备注:如来料有分Bin,取样方式参考如下:4.5.2.色环电阻4.5.3.插件电容4.5.4.保险电阻、保险丝管4.5.5.压敏电阻4.5.7.二极管检验4.5.9.MOS管4.5.10.变压器4.5.11.PCB、铝基板4.5.12.PCBA检验(贴片、插件半成品)4.5.13.IC(集成电路)4.5.14.电子线、端子线4.5.15.电源、驱动成品检验批准/日期:审核/日期:制定/日期:。

目录1目的: (3)2范围 (3)3职责 (3)4定义 (3)4.1 缺陷定义 (3)4.2 抽样标准 (3)4.3 缺点度量代码 ........................................... 错误!未定义书签。

4.4 检验条件 (3)5工作程序 (4)5.1元器件 (4)5.1.1R/L/C (4)5.1.2二、三极管 (4)5.1.3芯片 (4)5.1.4印制板........................................... 错误!未定义书签。

5.2结构件 (4)5.2.1壳体 .............................................. 错误!未定义书签。

5.2.2连接线束 (7)5.2.3 VGA摄像模组 (7)5.2.4 电源适配器.............................................. 错误!未定义书签。

5.2.5 喇叭..................................................... 错误!未定义书签。

5.2.6扫码枪 (10)6其他 (11)7引用文件 (11)8 附录 (10)1目的:提供电子产品项目材料及其附备件的检验标准。

2范围本管理办法适用于电子产品项目材料检验。

3职责质量部负责人负责本程序的组织实施。

质量部终端检验工程师负责材料及附备件的检验及结果分析报告。

质量部材料检验员负责实施检验。

4定义4.1 缺陷定义非常严重缺陷(Critical):严重影响产品的使用性能,造成产品无法正常使用。

严重缺陷(Major):影响或降低产品的使用性能,或对预期目的造成严重影响的缺点。

轻微缺陷(Minor):不影响产品的使用性能或对预期目的不造成影响的缺点。

4.2抽样标准抽样标准:每批抽样如未注明均按照标准GB/T 2828.1-2012,一般检验水平Ⅱ,正常检验一次抽样方案进行。

![IQC来料[电子元件]检验标准](https://img.taocdn.com/s1/m/b6a51d8bb9f3f90f77c61b06.png)

No.物料名称检验项目分项使用仪器/检验方式检验方案预计检查日外观1放大镜【5,0,1】2012.01.302目视NA 2012.01.303目视NA 2012.01.304目视NA 2012.01.305目视NA2012.01.30电气6数字电桥、万用表【5,0,1】2012.01.30可焊性7锡炉、助焊剂、镊子、放大镜【5,0,1】2012.01.30清洗8超声波清洗装置【5,0,1】2012.01.30期限9目视NA2012.01.301目视【5,0,1】2012.01.302放大镜【5,0,1】2012.01.303放大镜【5,0,1】2012.01.304目视NA 2012.01.305目视NA 2012.01.306目视NA 2012.01.307目视NA2012.01.30电气8万用表【5,0,1】2012.01.30可焊性9锡炉、助焊剂、镊子、放大镜【5,0,1】2012.01.30清洗10超声波清洗装置【5,0,1】2012.01.30期限11目视NA2012.01.301放大镜【5,0,1】2012.01.302放大镜【5,0,1】2012.01.303放大镜【5,0,1】2012.01.304目视NA 2012.01.305目视NA 2012.01.306目视NA 2012.01.307目视NA 2012.01.308目视NA2012.01.30包装包装方式为盘装包装材料与标示不允许有错误SMT件排列方向必须一致正确为盘装料不允许有中断少数现象3发光二极管外观管体透明度及色泽必须均匀、一致管体应无残缺、划伤、变形及毛边焊接端无氧化及沾油污等管体极性必须有明显之区分且易辨别包装方式为盘装外包装需贴有明显物品标示且应与实物相符 SMD件排列方向需一致盘装物料不允许有中断少数现象焊端/引脚可焊性实验品 质 要 求量测其阻值、容值、电感值必须与标示及对应之产品BOM要求相符出厂年份为2009年12月之前的物料不得使用2二极管(整流稳压管)外观本体型号、规格、方向类丝印需清晰无误用万用表测其正、负极性应与标示相符且无开、短路焊端/引脚可焊性实验经超声波清洗后丝印不允许有严重模糊不清且无法辨别其规格出厂年份为2009年12月之前的物料不得使用引脚无氧化,生锈及沾油污现象管体无残缺、破裂、变形包装包装方式为盘装外包装需贴有明显物品标示且应与实物相符 不允许有中断少数现象SMT件方向必须排列一致正确桑锐项目组.T&Q . 作成日:2012.01.11 版本:V1.04E88项目ES工程样品试做物料检查计划表经超声波清洗后丝印不允许有模糊不清或无法辨别其规格涉及目视检验方式:在距40W荧光灯1m-1.2m光线内,眼睛距物20-30cm,视物约3-5秒1LCR本体应无破损或严重体污现象包装检查人员备注NPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PMNPI、QA、PM。

一、目

為了確保我司之零組件来進料品質滿足制程需求及確保一定之品質水准而訂定之規范.

二、適用範圍

適用於我司產品電子零部件之檢驗.

三、責任

1、在检查过程中按照检查標準進行檢驗,参照供应商器件确认书对来料进行检

查

2、本检查指引书由開發工程部實驗組负责编制和维护,經歷负责审核批准执行

四、來料品質水準

五、缺點定義

1、缺點(CRI):功能完全失效及影響人身安全。

2、重缺點(MAJ):凡危及重要面外觀或重要尺寸結構,某些功能喪失或附屬功能

失效

品質不符合規格,謂之重要缺點。

3、輕缺點 (MIN):凡無安全上之顧慮,亦非結構上之不良,尺寸之不良,不影響產

品功能。

外觀面為次要之不良,品質特性不符合規格及標準之成品謂之次要缺點.

六、檢驗環境:正常工作環境

七、檢驗工具:游標卡尺、烙鐵、萬用表、,相關測試治具等。

一、PCB檢驗標準

二、IC類檢驗標準

三、贴片元件检查规范(电容,电阻,电感…)

四、SMT二極管、三極管、穩壓二極管..

五、SMT橋堆、插件橋堆

六、保險絲、壓敏電阻

七、插件电解电容、X,Y電容、金屬膜電容等

八、插件電阻、電感及電感器

九、插件三極管、Mosfet

十、插件肖特基二極管、TVS管

十一、變壓器

十二、配件五金、線材。

目录1、电阻器检验……………………………………………………………第3-4页2、电解电容检验…………………………………………………………第5-6页3、薄膜.贴片电容检……………………………………………………第7-8页4、三极管MOS管检验 (9)5、二极管检验 (10)6、线路板检验 (11)7、电感,变压器检验 (12)8、跳线检验 (13)9、导线检验 (14)10、接线端子检验 (15)11、塑料外壳检验 (16)12、助焊剂检验 (17)13、焊锡检验 (18)14、灯珠检验 (19)一、电阻器检验电阻通用检验方法1.检验工程:型号规格、外观、尺寸、电阻值、可焊性、耐温性、耐压性、真伪性、耐冲击性2.检验设备:游标卡尺、锡炉、LCR数字电桥、高温箱3.抽样标准:GB/T2828.1-2003 AQL-ⅡMI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观检验:a〕检验方法:目测法b〕要求:型号正确,色环、标志正确,且要清晰、可识别;电阻油漆不起皮,无机械损伤;引脚无氧化,无断裂,无涂漆。

贴片电阻外包装或LABEL上的P/N及实物是否都正确。

4.2尺寸检验:a〕检验方法:用游标卡尺测量b〕要求:尺寸应与样品一致。

4.3电阻值检验:a〕检验方法:LCR数字电桥测量〔测试方式为串联1KHZ〕b〕要求:电阻值在标称值的允许围。

4.4可焊性检验:a〕检验方法:待测电阻先浸助焊剂,然后浸入适度温度的锡炉中〔以插件组调试的温度为准〕,浸锡时间3秒,浸锡深度距离电阻体根部2mm。

b〕要求:浸锡局部上锡良好,光亮、无针孔现象。

4.5耐温性检验:a〕检验方法:把电阻放入高温箱测试把电阻放进高温箱,温度100℃,1小时后取出电阻待其冷却后用LCR数字电桥测其阻值。

b) 要求:电阻值应保持在标称值的允许围。

电阻特殊检验方法4.6 耐压测试〔只针对碳膜电阻470K 1/2W、560K 1/2W、680K 1/2W〕:a) 测试仪器:耐压测试仪b) 测试条件:漏电流0.5mA,根据公式U=P*R 设置测试电压〔U为直流〕c) 测试方法:在上述条件下,连续通电1分钟不击穿。

目录1、电阻器检验……………………………………………………………第3-4页2、电解电容检验…………………………………………………………第5-6页3、薄膜.贴片电容检……………………………………………………第7-8页4、三极管MOS管检验 (9)5、二极管检验 (10)6、线路板检验 (11)7、电感,变压器检验 (12)8、跳线检验 (13)9、导线检验 (14)10、接线端子检验 (15)11、塑料外壳检验 (16)12、助焊剂检验 (17)13、焊锡检验 (18)14、灯珠检验 (19)一、电阻器检验电阻通用检验方法1.检验项目:型号规格、外观、尺寸、电阻值、可焊性、耐温性、耐压性、真伪性、耐冲击性2.检验设备:游标卡尺、锡炉、LCR数字电桥、高温箱3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观检验:a)检验方法:目测法b)要求:型号正确,色环、标志正确,且要清晰、可识别;电阻油漆不起皮,无机械损伤;引脚无氧化,无断裂,无涂漆。

贴片电阻外包装或LABEL上的P/N及实物是否都正确。

4.2尺寸检验:a)检验方法:用游标卡尺测量b)要求:尺寸应与样品一致。

4.3电阻值检验:a)检验方法:LCR数字电桥测量(测试方式为串联1KHZ)b)要求:电阻值在标称值的允许范围内。

4.4可焊性检验:a)检验方法:待测电阻先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸锡时间3秒,浸锡深度距离电阻体根部2mm。

b)要求:浸锡部分上锡良好,光亮、无针孔现象。

4.5耐温性检验:a)检验方法:把电阻放入高温箱测试把电阻放进高温箱,温度100℃,1小时后取出电阻待其冷却后用LCR数字电桥测其阻值。

b) 要求:电阻值应保持在标称值的允许范围内。

电阻特殊检验方法4.6 耐压测试(只针对碳膜电阻470K 1/2W、560K 1/2W、680K 1/2W):a) 测试仪器:耐压测试仪b) 测试条件:漏电流0.5mA,根据公式U=P*R 设置测试电压(U为直流)c) 测试方法:在上述条件下,连续通电1分钟不击穿。

d) 冲击试验:连续冲击被测电阻10次,电阻不能有击穿现象。

e)要求:经过上述试验,被测电阻阻值应保持在标称±5%范围内。

4.7 保险用电阻检验(只针对脉冲电阻、线绕电阻):a) 真伪检验:用介刀刮开电阻漆层b) 要求(脉冲电阻):电阻体为黑色无刻槽c) 要求(线绕电阻):电阻体有银色线缠绕在上面e) 冲击试验:各电阻接上相应的负载作连续冲击试验(开1秒关10秒)10次脉冲电阻10R 1/4W 接200W/220V白炽灯泡负载脉冲电阻3.6R 1/2W 接500W/220V白炽灯泡负载线绕电阻3.9R 1/2W 接800W/220V白炽灯泡负载线绕电阻2.2R 1WS 接1500W/220V纯阻负载f) 要求:经过上述试验,被测电阻不能烧断二、电解电容检验1.检验项目:型号规格、外观、尺寸、容量、损耗角、可焊性、耐压、漏电流、耐温性2.检验设备:游标卡尺、锡炉、LCR数字电桥、高温箱、漏电流测试仪3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观检验:a)检验方法:目测法b)要求:型号正确、标志(极性,容量,耐压等)清晰可识别,电解电容的极性正确,短脚端为负极。

主体及绝缘皮无破裂,引脚油漆不超过1.0mm,引脚无氧化,无机械损伤(即明显变形),无电解液流出现象。

4.2尺寸检验:a)检验方法:用游标卡尺测量b)要求:尺寸应与样品一致。

4.3容量检验:a)检验方法:LCR数字电桥测量,测试方式为串联,频率为100Hz。

b)要求:实际容量在标称容量误差范围内(+20%、-10%),损耗角D值<0.08。

4.4可焊性检验:a)检验方法:待测电解电容先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸锡时间3秒,浸锡深度距离电容体根部2mm。

b)要求:浸锡部分上锡良好,光亮、无针孔现象。

4.5漏电流和耐压检验:a)检验方法:用漏电流测试仪。

b)要求:①测试电压为标称值的1倍电压。

②漏电流计算公式I≤0.03VC+20μA。

4.6耐温性测试:a)检验方法:把电解电容放入高温箱测试。

b)检验条件:温度设为105℃,电压设为标称1.05倍的直流电压,在此条件下放置8小时后取出电容,待其完全冷却后重新检测其容量、损耗角、漏电流。

c)要求:①所测容量应在允许误差范围内(+20%、-10%)。

②漏电流和损耗角D值应符合要求。

③不能有严重冒顶或爆裂现象。

三、薄膜电容,贴片电容检验1.检验项目:型号规格、外观、尺寸、容量、损耗角、可焊性、耐压2.检验设备:游标卡尺、锡炉、LCR数字电桥、高压测试仪3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观检验:a)检验方法:目测法a.b)要求:型号正确、标志(容量、耐压)清晰可识别,主体及绝缘皮无破裂,引脚b.油漆不超过1.0mm,引脚无氧化,无机械损伤(即明显变形)。

贴片电容外包装或LABEL上的P/N及实物是否都正确.无破损。

4.2尺寸检验:a)检验方法:用游标卡尺测量b)要求:尺寸应与样品一致。

4.3容量、损耗角D值:a)检验方法:用LCR数字电桥测量,测试方式为串联,频率为1KHzb)要求:实际容量在标称容量误差范围内:J:±5%;K:±10%;M:±20%c)损耗角D值:CL11、CL21:<0.005;CBB13、CBB18、CBB21、CBB28、CBB411、CBB81:<0.001。

4.4可焊性检验:a)检验方法:待测薄膜电容先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸锡时间3秒,浸锡深度距离电容体根部2mm。

贴片电容两端沾锡膏过回流焊。

b)要求:浸锡部分上锡良好,光亮、无针孔现象。

4.5 耐压检验:a)检验方法:用高压测试仪检测b)测试条件:X2安规电容:测试电压为2KV直流电压,漏电流设为2mA,时间为1分钟;CL11电容:测试电压为标称耐压2倍直流电压,漏电流设为2mA,时间为1分钟; CL21电容:测试电压为标称耐压2倍直流电压,漏电流设为2mA,时间为1分钟; CBB电容:测试电压为标称耐压3倍直流电压,漏电流设为2mA,时间为1分钟;c)要求:电容不能有击穿现象,测试后须重新测量容量和损耗角,容量应在允许误差范围内,损耗角D值应符合要求。

4.6耐温性测试:a)检验方法:把薄膜电容,贴片电容放入高温箱测试。

b)检验条件:温度设为100℃,在此条件下放置12小时后取出电容,待其完全冷却后重新检测其容量、损耗角、耐压值。

c)要求:①所测容量应在允许误差范围内 J:±5%;K:±10%;M:±20%。

②损耗角D值和耐压值应符合要求。

四、三极管MOS管检验1.检验项目:型号规格、外观、尺寸、可焊性、耐压、开关时间、放大倍数2.检验设备:游标卡尺、锡炉、UI9600A型晶体管多功能筛选仪、机械万用表3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观检验:a)检验方法:目测法b)要求:型号规格正确,标志清晰可识别,表面无机械损伤,引脚无氧化、变形。

4.2尺寸检验:a)检验方法:用游标卡尺测量b)要求:外形尺寸应与样品一致。

4.3可焊性检验:a)检验方法:待测三极管先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸锡时间3秒,浸锡深度距离三极管引脚根部2mm。

4.4电性能:a)检验方法:用机械万用表、晶体管多功能筛选仪b)要求:机械万用表R×1K档测三极管b-c、b-e极,应无短路、开路现象,阻值应与样品基本一致。

c)将待测三极管放到晶体管多功能筛选仪上,按照附表1设置Ic和Ib电流,存储时间、放大倍数、正向压降、饱和压降、耐压值应在附表1规定范围内。

五、二极管检验1.检验项目:型号规格、外观、尺寸、导通性、可焊性、耐压2.检验设备:游标卡尺、锡炉、HZ4832晶体管图示仪、机械万用表3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观、尺寸检验:a)检验方法:用目测法检验外观、型号规格,用游标卡尺测量外形尺寸b)要求:规格、型号正确,极性标志正确;外观应整洁,主体应无机械损伤,引脚应无氧化;尺寸应与样品一致。

4.2导通性检验:a)检验方法:用机械万用表R×1K档测量二极管两端。

b) 要求:正向测试时二极管阻值应与样品基本一致,反向测试时阻值应为无穷大。

4.3可焊性检验:a)检验方法:待测二极管先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸锡时间3秒,浸锡深度距离二极管引脚根部2mm。

b)检验要求:浸锡部分上锡良好,光亮、无针孔现象。

4.4耐压检验:a)检验仪器: HZ4832晶体管图示仪b) 测试条件:1、Uc: 5000V2、峰值电压: 20-40V3、X轴电压/度: 500V4、Y轴电流/度: 500μA5、功耗电阻: 1KΩ6、串联电阻: 10KΩ7、阶梯极性: +8、测量:(+)c) 要求:调节峰值电压,使图示仪曲线出现拐点(二极管的耐压值),耐压≥1200V。

六、线路板检验1.检验项目:型号规格、外观、尺寸、连通性、可焊性、耐温性、阻燃性2.检验设备:机械万用表、锡炉、游标卡尺3.抽样标准:GB/T2828.1-2003 AQL-Ⅱ MI=2.5 MA=0.4 CR=04.检验步骤:4.1型号规格、外观、尺寸检验:a)检验方法:用目测法检验外观、丝印、焊盘、绿油,用游标卡尺测量外形尺寸。

b)要求:①标志、型号正确,丝印、焊盘、绿油完好应与样品一致。

②插件孔无缺孔、塞孔、偏孔现象。

③焊盘不能有氧化现象,不能有绿油、污物或其他影响上锡的杂物。

④尺寸要与样品基本一致,允许有轻微误差。

4.2连通性检验:a)检验方法:用万用表电阻档测量b)要求:互不连通的线路之间电阻值>100MΩ,相互连通的线路之间电阻值<0.1Ω。

4.3可焊性及耐热性检验:a)采用与实际浸锡过程相同的焊接方法,待测线路板先浸助焊剂,然后浸入适度温度的锡炉中(以插件组调试的温度为准),浸入时间3秒,拿起待其完全冷却后,再次用相同方法浸锡。

b) 要求:①焊点饱满,光亮,完全浸润焊盘。

②铜皮与基材无分层、起泡,绿油不脱落、变色、线路板应没有严重变形。