电动汽车动力电池系统国标.

- 格式:doc

- 大小:503.50 KB

- 文档页数:20

《纯电动汽车电池及管理系统拆装与检测》课程标准一、课程性质与任务(一)课程性质《纯电动汽车动力电池系统故障诊断与维修》是汽车教育推出的全国职业院校信息化教学改革汽车类专业教材中三门新能源课程的第二个学习领域。

是针对新能源汽车机电诊断与维修技师岗位能力进行培养的一门基础课程,通过本领域学习,能够使学生掌握纯电动汽车充电系统和动力电池系统的结构、工作原理,以及常见故障排故思路,并为后续《纯电动汽车驱动电机系统故障诊断与维修》的学习打下坚实基础。

(二)课程任务中等职业学校纯电动汽车动力电池系统故障诊断与维修课程的任务是全面贯彻党的教育方针,落实立德树人根本任务,满足国家电子产业发展对人才培养的要求,引导学生通过学习纯电动汽车动力电池系统故障诊断与维修基础知识及技能学习与实践,强化学生对常见纯电动汽车动力电池系统故障的分析能力,使学生具备纯电动汽车动力电池系统故障诊断与维修的能力,培养学生运用诊断与维修技术解决生活中相关实际纯电动汽车动力电池系统故障的能力,强化学生安全生产意识,养成良好的工作规范和职业道德,为学生职业生涯的发展奠定基础,为就业和未来发展奠定基础,成为德智体美全面发展的高素质劳动者和技术技能人才。

建议课时:108课时二、学科核心素养与课程目标(一)学科核心素养学科核心素养是学科育人价值的集中体现,是学生通过学科学习与运用而逐步形成的正确价值观念、必备品格和关键能力,中等职业学校信息技术课程学科核心素养主要包括职业规范、安全生产、纯电动汽车动力电池系统故障诊断与维修学习与创新、团队合作等四个方面。

(二)课程目标通过学习,使学生获得纯电动汽车动力电池系统故障诊断与维修方面的基础知识、基本原理和基本技能,培养学生分析问题和解决问题的能力,为以后深入学习纯电动汽车维修在专业中的应用打好基础。

学习科学探究方法,发展自主学习能力,养成良好的思维习惯和职业规范,能运用相关的专业知识、专业方法和专业技能解决工程中的实际问题;理解科学技术与社会的相互作用,形成科学的价值观;培养学生的团队合作精神,激发学生的创新潜能,结合虚拟仿真系统提高学生的实践能力。

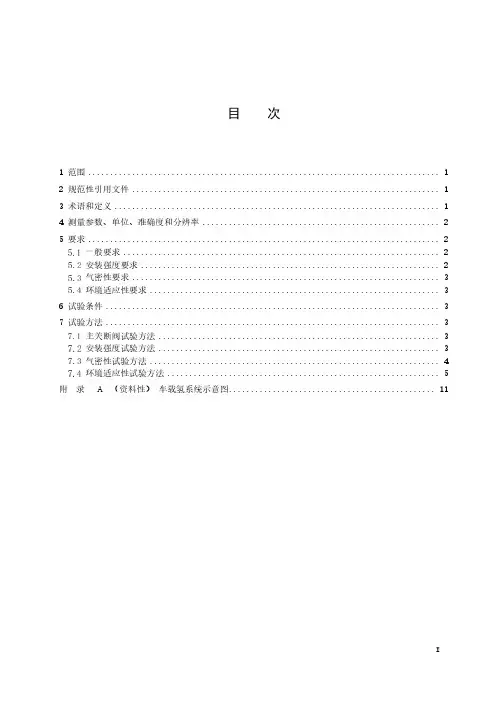

目次1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 测量参数、单位、准确度和分辨率 (2)5 要求 (2)一般要求 (2)安装强度要求 (2)气密性要求 (3)环境适应性要求 (3)6 试验条件 (3)7 试验方法 (3)主关断阀试验方法 (3)安装强度试验方法 (3)气密性试验方法 (4)环境适应性试验方法 (5)附录A(资料性)车载氢系统示意图 (11)燃料电池电动汽车车载氢系统技术条件1 范围本文件规定了燃料电池电动汽车车载氢系统的技术条件。

本文件适用于使用压缩气态氢作为燃料,在环境温度15℃时,工作压力不超过70MPa的燃料电池电动汽车。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.4 电工电子产品环境试验第2部分:试验方法试验Db:交变湿热(12h+12h循环)GB/T 2423.17 电工电子产品环境试验第2部分:试验方法试验Ka:盐雾GB/T 2423.43 电工电子产品环境试验第2部分:试验方法振动、冲击和类似动力学试验样品的安装GB/T 2423.56 电工电子产品环境试验第2部分:试验方法试验Fh:宽带随机振动(数字控制)和导则GB 19239 燃气汽车专用装置的安装要求GB/T 24548 燃料电池电动汽车术语GB/T 24549 燃料电池电动汽车安全要求3 术语和定义GB/T 24548 和 GB/T 24549 界定的以及下列术语和定义适用于本文件。

车载氢系统 on-board hydrogen system燃料电池电动汽车上,从氢气加注口至减压阀,与氢气加注、储存、输送、供给和控制有关的装置,参见附录A。

储氢气瓶 hydrogen storage cylinder燃料电池电动汽车上,用于储存高压氢气的装置。

车用动力电池回收利用国家标准解读①王彩娟1,朱相欢2(1.中华人民共和国吴江海关,江苏吴江 215200;2.苏州市吴江区检验检测中心,江苏吴江 215200)摘要:伴随新能源汽车行业的热点效应,车用动力电池进入高速发展期。

但车用电池寿命有限,国内第一批进入市场的新能源汽车动力电池已陆续进入退役期,动力蓄电池的回收利用需求日益凸显。

为进一步规范动力电池的回收利用流程,国家标准化委员会于2020年新发布了3个车用电池回收利用的国家标准,标志着车用电池回收利用标准体系的逐步建立。

本文解读了现有车用电池回收利用国家标准的要求,以期为车用电池回收企业及时对标国标要求,不断完善回收利用能力和进一步提升市场竞争力提供技术参考。

关键词:车用电池;回收利用;国家标准中图分类号:TM911 文献标识码:A 文章编号:1008-7923(2020)04-0211-05Interpretation of GB Standard for Recovery and Utilizationof Automotive Power BatteryWANG Cai-juan1,ZHU Xiang-huan2(1.Wujiang Customs District P.R.CHINA,Wujiang,Jiangsu Province,215200,China;2.Wujiang District Inspection and testing center,Wujiang,Jiangsu Province,215200,China)Abstract:With the new energy automobile industry becoming a hot issue,the period of high-speeddevelopment is entered by the vehicle power battery.But the life of vehicle battery is limited,theretirement period is appeared by the first batch of new energy vehicle power battery entered to themarket in China,the recycling demand of power battery is increasingly prominent.To furtherstandardize the process of power battery recycling,three new national standards for vehiclebattery recycling were issued by the GB Standardization Committee in 2020,marking the gradualestablishment of the standard system for vehicle battery recycling.The requirements of currentnational standards for vehicle battery recycling are interpreted in this paper to provide technicalreference for vehicle battery recycling enterprises to improve their recycling capacity and marketcompetitiveness.Keywords:Automotive power battery;Recovery and utilization;GB Standard1 引言近年来,新能源汽车成为行业热点,作为新能源汽车“电源”的动力电池也进入高速发展期。

电动汽车动力电池管理系统(BMS)设计摘要:本文主要从硬件系统设计、软件系统设计两个方面,对电动汽车中动力电池的内部管理系统(BMS)综合设计,进行了深度的分析与研究,以通过不断地实践研究,积极探索出电动汽车中动力电池的内部管理系统(BMS)最具高效性的综合设计方案,以充分提升电动汽车中动力电池的内部管理系统(BMS)的设计水准,确保电动汽车中动力电池的内部管理系统(BMS)各项功能能够满足于电动汽车实际的应用需求,为我国电动汽车行业的长期发展奠定基础。

关键词:电动汽车;动力电池;管理系统(BMS);设计前言:电动汽车(battery electric vehicle;BEV),主要是指以车载类电源为基本动力,利用电机来驱动车轮达到行驶目地,符合于我国安全法规与交管各项规定的车辆。

基于电动汽车有着环保性特征,所以,其在国内的发展前景相对较为良好。

但是,基于国内电动汽车相关技术还处于初步探索阶段,各项技术还不够成熟,若想实现突破性发展还需作出更多的努力。

电动汽车,它与传统汽车最大的不同之处就在于电动汽车内部包含着一种动力的电池。

在一定程度上,通过该动力电池可实现电动汽车节能化、环保化的行使。

那么,为了能够更好地助推我国电动汽车行业的发展,就需从其内部的动力电池入手,对其所在的管理系统(BMS),进行系统化的分析与研究。

从而能够设计出更具有功能特性的动力电池内部管理系统(BMS),为电动汽车提供强大动力电池内部管理系统支持,进一步推动我国电动汽车行业的快速发展,让其可稳步向着新的发展征程迈进。

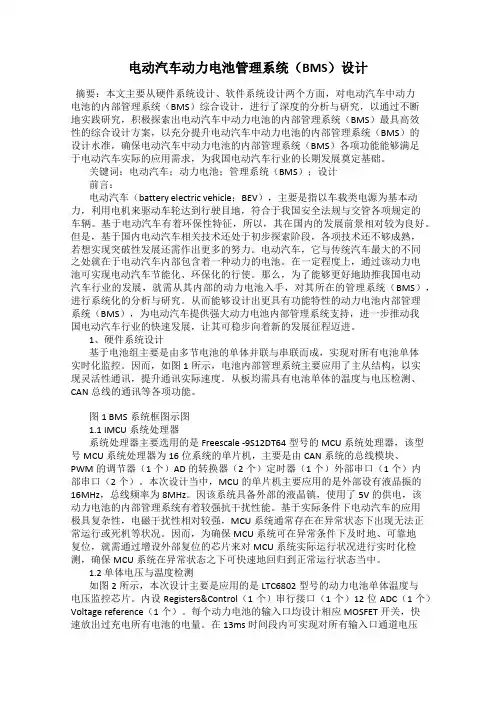

1、硬件系统设计基于电池组主要是由多节电池的单体并联与串联而成,实现对所有电池单体实时化监控。

因而,如图1所示,电池内部管理系统主要应用了主从结构,以实现灵活性通讯,提升通讯实际速度。

从板均需具有电池单体的温度与电压检测、CAN总线的通讯等各项功能。

图1 BMS系统框图示图1.1 IMCU系统处理器系统处理器主要选用的是Freescale -9S12DT64型号的MCU系统处理器,该型号MCU系统处理器为16位系统的单片机,主要是由CAN系统的总线模块、PWM的调节器(1个)AD的转换器(2个)定时器(1个)外部串口(1个)内部串口(2个)。

《电动汽车用锂离子蓄电池安全要求》征求意见稿编制说明一、工作简况1、任务来源近几年,国务院《节能与新能源汽车产业发展规划(2012-2020年)》、《中国制造2025》、工信部《汽车产业中长期发展规划》等文件陆续出台,并提出新能源汽车将成为我国汽车行业未来重点发展领域和建设汽车强国的突破口。

2012年到2017年11月,新能源汽车年产销由1.3万增长至60.9万,保有量已超1%的临界点,超过日本和美国成为世界第一,行业结束导入期,稳步进入成长期。

2016年7月6日,国务院副总理马凯同志在西安召开的新能源汽车产业发展座谈会做出重要指示,强调要抓好新能源汽车五大安全体系建设:一是要加强安全技术支撑体系,要加强技术攻关,以技术来保障安全。

二是要建立安全标准的规范体系,结合技术和产业化发展,要加快推进相关的标准制定。

三是要强化远程运行的监控体系,以建立体系、统一要求、落实责任为重点,来加快覆盖国家、地区、企业运行的一个监控平台。

四是要健全安全责任体系,要明确生产企业主体责任和政府监管责任,要狠抓落实,做到全面覆盖、无缝连接。

五是要建立安全法规体系,围绕标准监管、处罚、问责等环节,要建立起新能源汽车安全的法规体系。

锂离子动力电池作为动力电池最主要类型,有必要建立相应的安全强制标准。

该标准基于GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》和GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》,修订并升级为强制性标准。

标准制定计划已于2016年9月正式下达,计划编号20160967-Q-339。

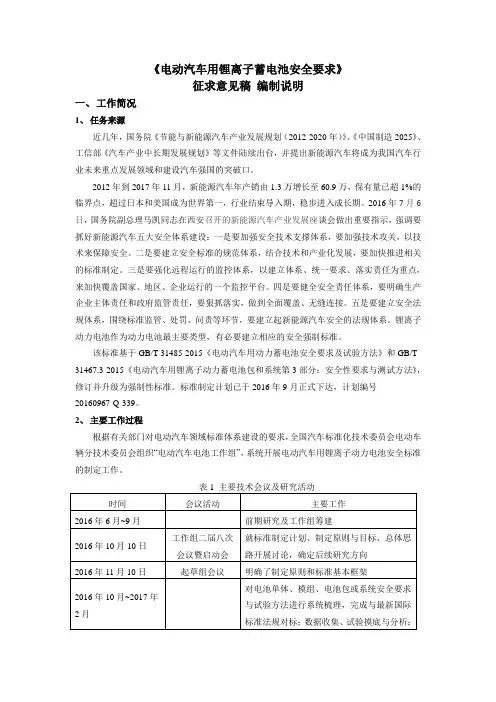

2、主要工作过程根据有关部门对电动汽车领域标准体系建设的要求,全国汽车标准化技术委员会电动车辆分技术委员会组织“电动汽车电池工作组”,系统开展电动汽车用锂离子动力电池安全标准的制定工作。

二、标准编制原则和主要内容1、编制原则1)本标准编写符合GB/T 1.1《标准化工作导则》规定;2)本标准基于GB/T 31485和GB/T 31467.3,对电池单体、模组、电池包或系统的试验方法与安全要求进行系统梳理;基于对近几年国内外电动汽车安全事故的经验总结;基于对国内外电动汽车安全失效与防范机制进一步理解;3)针对修订内容,在工作组内进行多次意见征求,并在会上充分讨论;4)起草过程,充分考虑国内外现有相关标准的统一和协调。

动力电池热管理系统评价指标

动力电池热管理系统的评价指标主要包括系统功耗、冷却系统散热能力、电池最高温度、电池温度一致性、系统重量和体积等。

1.系统功耗:热管理系统的功耗直接影响到电动汽车的续航里程,因此需要尽

可能降低系统的能耗。

2.冷却系统散热能力:评价冷却系统在不同工况下的散热能力,以保证电池在

适宜的温度范围内工作。

3.电池最高温度:电池的最高工作温度是影响其寿命和安全性的重要因素,热

管理系统需要有效控制电池的最大温度。

4.电池温度一致性:电池组中各个单体电池之间的温度差异会影响到整个电池

组的性能和寿命,因此需要保证电池温度的一致性。

5.系统重量和体积:热管理系统的重量和体积直接影响到电动汽车的整体性能,

包括动力性、经济性和乘坐舒适性等。

此外,还有一些其他的评价指标,如系统的可靠性、成本、噪音水平等,这些因素也会影响到热管理系统的综合性能评价。

电动汽车的动力系统和电池技术随着全球环境变化和政府节能减排政策的逐渐加强,电动汽车逐渐成为了当今社会推动绿色交通的重要手段。

电动汽车相比传统汽车,具有清洁、零排放、安全、安静、较低的运行成本等优势,因此备受消费者的青睐。

本文将从动力系统和电池技术两个方面对电动汽车进行介绍。

一、电动汽车的动力系统电动汽车的动力系统主要包括三种:纯电动、插电式混合动力和燃料电池混合动力。

纯电动汽车只依靠电池驱动电机,不依赖于其他能源;插电式混合动力辅以发动机发电,延长了行驶距离;燃料电池混合动力则利用氢气来驱动电动机。

动力系统中最关键的部分是电机和电控系统。

电机控制系统需要负责电机的启动、停止、转速控制和扭矩控制等。

常见的电机种类包括永磁同步电机、异步电机等。

其中永磁同步电机具有高效、高速、高扭矩、轻量化等特点,被广泛应用于电动车辆中。

另外,电池是电动汽车动力系统不可或缺的部分。

电动汽车需要用电池来储存能量,供电机在车辆行驶中提供动力。

在电动汽车中,常见的电池种类包括传统铅酸电池、镍氢电池、锂离子电池等。

锂离子电池是当今最常用的电动车电池,具有能量密度大、重量轻、寿命长、自放电小等优点。

二、电动汽车的电池技术电池技术是电动汽车发展的关键技术之一。

以下介绍几种常见的电池技术。

1.镍氢电池技术镍氢电池由镍氢负极和氢化物正极组成,具有能量密度高、长寿命等优点,是电动汽车的常用电池。

然而,镍氢电池的较大缺点是重量大、体积大,充电速度慢,因此限制了其在电动汽车中的应用。

2.锂离子电池技术锂离子电池具有体积小、重量轻、能量密度高、自放电率低等特点,当前是电动汽车的主流电池技术。

锂离子电池分为单体电池和组合电池,通常采用多个单体电池串联或并联来组成电动汽车的电池组。

3.超级电容器技术超级电容器是介于电池和电容器之间的产品,具有超长的寿命、超快的充电速度和良好的低温性能。

在电动汽车领域,超级电容器常用于辅助动力系统,可在起步加速时提供可靠的短时高功率输出。

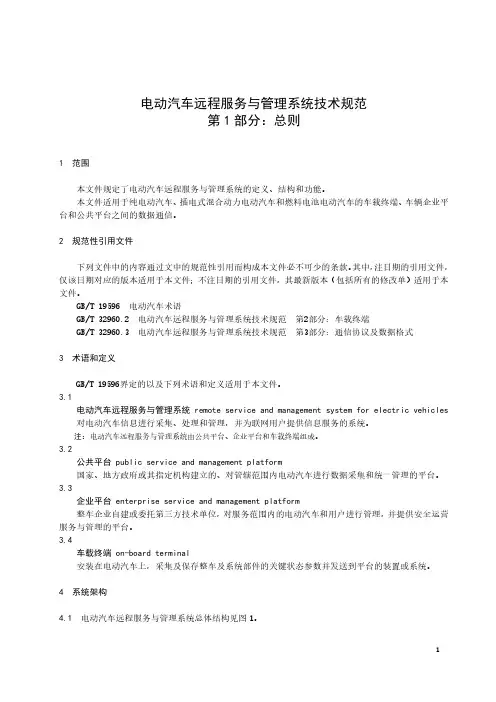

电动汽车远程服务与管理系统技术规范第1部分:总则1范围本文件规定了电动汽车远程服务与管理系统的定义、结构和功能。

本文件适用于纯电动汽车、插电式混合动力电动汽车和燃料电池电动汽车的车载终端、车辆企业平台和公共平台之间的数据通信。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T19596电动汽车术语GB/T32960.2电动汽车远程服务与管理系统技术规范第2部分:车载终端GB/T32960.3电动汽车远程服务与管理系统技术规范第3部分:通信协议及数据格式3术语和定义GB/T19596界定的以及下列术语和定义适用于本文件。

3.1电动汽车远程服务与管理系统remote service and management system for electric vehicles 对电动汽车信息进行采集、处理和管理,并为联网用户提供信息服务的系统。

注:电动汽车远程服务与管理系统由公共平台、企业平台和车载终端组成。

3.2公共平台public service and management platform国家、地方政府或其指定机构建立的、对管辖范围内电动汽车进行数据采集和统一管理的平台。

3.3企业平台enterprise service and management platform整车企业自建或委托第三方技术单位,对服务范围内的电动汽车和用户进行管理,并提供安全运营服务与管理的平台。

3.4车载终端on-board terminal安装在电动汽车上,采集及保存整车及系统部件的关键状态参数并发送到平台的装置或系统。

4系统架构4.1电动汽车远程服务与管理系统总体结构见图1。

图1电动汽车远程服务与管理系统总体结构图4.2车载终端连接到企业平台,可采用企业自定义的通信协议。

电动汽车动力电池的基本要求和具体分类

电动汽车动力电池的基本要求是高能量密度、长寿命、较高的充放电效率、安全可靠以及成本合理等。

具体分类如下:

1. 锂离子电池:目前是最常用的动力电池,具有高能量密度、较长寿命、较高的充放电效率和较低的自放电率。

常见的有锂铁磷酸铁锂电池、锰酸锂电池、三元材料锂离子电池等。

2. 镍氢电池:具有高能量密度和较长寿命,但充放电效率相对较低。

主要用于混合动力和纯电动汽车的中小型车辆。

3. 铅酸电池:具有较低的能量密度和较短的寿命,但成本较低。

主要用于电动公交车和低速电动车等。

4. 固态电池:相较于传统液态电解液,使用固态电解质,具有更高的能量密度、更长的寿命和更好的安全性能。

目前仍处于研发阶段,尚未商业化应用。

5. 金属空气电池:利用金属与氧气反应来产生电能,具有极高的能量密度,但存在反应性不稳定和放电速度较慢等问题。

目前仅在特定场景下应用。

需要注意的是,不同类型的电动汽车可能会使用不同种类的动力电池,具体取决于使用需求、成本效益以及技术发展情况等因素。

◆文/北京 李玉茂纯电动汽车学习入门(三)——动力电池系统(上)李玉茂 (本刊编委会委员、特约编辑)中国汽车工程学会认证资深工程师、中国汽车工程学会汽车应用与服务分会特聘专家,从事汽车维修工作40余年,在大众车系电控系统故障诊断领域经验丰富。

现任北京市工业技师学院汽车技术应用系顾问,清华大学、北京理工大学师资培训基地汽车专业专家。

(接2021年第8期)一、单体锂电池1.组成与分类单体(Cell)也称电芯,是将化学能转化为电能的最小单元,单体锂电池由正极、负极、电解液、隔膜、外壳等组成,如图1所示。

锂电池按正极所用材料分类,有钴酸锂L i x C o O 2、锰酸锂Li x MnO 2、镍酸锂Li x Ni O 2、磷酸铁锂Li x Fe PO 4、三元锂Li(CoMnNi)O 2。

三元锂是钴、锰、镍按一定比例混合,这些锂化合物材料是晶状体结构材料。

负极材料为石墨,充电后成为锂-碳层间化合物Li X C 6。

液态锂离子电池的正极与负极之间是隔膜和电解液,隔膜只允许锂离子Li+往返通过,阻止电子e-通过,在正负极之间起到绝缘作用。

固态锂离子电池的隔膜、电解液由聚合物电解质膜代替, 聚合物可以是干态,也可以是胶态,目前大部分采用聚合物胶体电解质膜。

2.形状与包装单体电池的形状有方形、圆柱形、板状等,如图2所示。

方形又分方形叠片式、方形卷绕式;圆柱形又分圆柱叠片式、圆柱卷绕式。

包装类型有硬包、软包,硬包使用钢壳、铝壳,软包使用铝塑。

电动车大多采用方形硬包电池,特斯拉采用18650电芯, 18表示直径为18mm,65表示长度为65mm,0表示圆柱形电池。

笔记本电脑、手机采用板状软包电池。

锂单体电池标称电压3.7V ,一般正常电压范围3.2~4.2V 。

磷酸铁锂单体电池标称电压3.2V ,一般正常电压范围2.7~3.7V 。

比亚迪公司推出磷酸铁锂刀片电池,如图3所示,电芯长度可大于2m,宽度大于10cm,厚度不到2cm,优点:①电池能量密度比传统电池增加1/3以上;②材料成本降低1/4左右;③电池体积小,可为车辆节省空间;④电池重量轻,降低自身重量的能源消耗,续航里程增加。

电动汽车用动力蓄电池循环寿命要求及试验方法【1】要求:1.1室温放电容量(初始容量)室温下,测试容量和能量5次,当连续三次试验结果的极差小于额定容量的3%时,可提前结束试验,取最后三次试验结果平均值。

1.1.1单体电池试验时,放电容量不得低于额定容量,且不得超过额定容量的110%。

同时,所有试样的初始容量范围不得大于初始容量平均值的5%。

1.1.2蓄电池模块和系统试验时,其放电容量不低于额定容量,并且不超过额定容量的110%,同时所有测试样品初始容量极差不大于初始容量平均值的5%。

1.2标准循环寿命循环次数达到500次时放电容量不低于初始容量的90%,或者循环次数达到1000次时放电容量不低于初始容量的80%;1.3工况循环寿命①混合动力乘用车用功率型蓄电池进行工况循环测试时,总放电能量与电池初始能量的比值达500时,计量放电容量和5s放电功率。

② 纯电动客车动力型蓄电池在工况循环试验时,当蓄电池总放电能量与初始能量之比达到500时,测量其放电容量和5S放电功率。

③纯电动商用车用功率型蓄电池进行工况循环测试时,总放电能量与电池初始能量的比值达500时,计量放电容量和5s放电功率。

④ 当电池总放电能量与初始能量之比达到500时,测量放电容量和5S放电功率。

【2】试验方法:2.1一般条件:2.1.1除另有规定外,试验应在温度为25℃+5℃、相对湿度为15%~90%,大气压力为86kpa~106kpa的环境下进行。

本标准所提到的室温,指的是25℃+5℃2.1.2试样的交付应包括与试验设备连接所需的必要操作文件和接口部件。

供应商需要提供电池组或系统的工作极限,以确保整个测试过程的安全。

2.1.3充电方式:室温下按企业规定的充电方式充电;企业未提供收费方式的,按照下列收费方式收费:① 锂离子电池应以I1电流恒流充电,直至达到企业规定的充电终止电压,当充电终止电流降至0.05i1时停止充电,充电后应搁置1h;②对于金属氢化物镍蓄电池,以1i1电流恒流充电1h,再以0.2i1充电1h,充电后静置1h2.2容量和能量试验方法:①以1i1放电至企业规定的放电终止条件;② 搁置时间不少于30分钟或企业规定的搁置时间(不超过60分钟);③ 按上述充电方式充电;④搁置不低于30min或企业规定的搁置时间(不高于60min);⑤ (一)按照企业规定的解除条件解除劳动关系;2.3将SOC调整至试验目标值n%的方法:① 按上述方法收费;②搁置不低于30min或企业规定的搁置时间(不高于60min);③以1in1恒流放电(100-n)/100h;2.4功率测试方法:① 根据SOC调整方法,将试样的SOC调整至50%;② 放置50分钟;③以企业规定的最大电流放电5s,试验后以1i1放电至企业规定的终止条件;④计算步骤③最后一个数据采集点的功率。

燃料电池电动汽车碰撞后安全要求1范围本文件规定了燃料电池电动汽车碰撞后的特殊安全要求及试验方法。

本文件适用于使用压缩气态氢且车载氢系统标称工作压力不超过70 MPa的M类和N类燃料电池电动汽车。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB11551汽车正面碰撞的乘员保护GB/T18385—2005电动汽车动力性能试验方法GB/T19596电动汽车术语GB20071汽车侧面碰撞的乘员保护GB20072乘用车后碰撞燃油系统安全要求GB/T24548燃料电池电动汽车术语GB/T24549燃料电池电动汽车安全要求GB26512—2020商用车驾驶室乘员保护GB/T31498—2021电动汽车碰撞后安全要求ISO6487道路车辆碰撞试验中的测量技术设备(Road vehicles—Measurement techniques in impact tests—Instrumentation)3术语和定义GB/T19596、GB/T24548、GB/T24549界定的以及下列术语和定义适用于本文件。

3.1主关断阀main shut off valve一种用来关断从储氢气瓶向下游供应氢气的阀。

[来源:GB/T24549—2020,3.1,有修改]3.2封闭空间或半封闭空间enclosed or semi-enclosed spaces车辆内有可能暴露于储氢气瓶的空间和可能聚集氢气的环境空间、区域,如乘员舱、行李舱、货舱或前舱盖下方的空间。

[来源:GB/T24549—2020,3.4,有修改]3.3公称工作压力nominal working pressure;NWP12在基准温度(15 ℃)下,压缩氢气储存系统内气体压力达到完全稳定时的限充压力。

[来源:GB/T 24549—2020,3.5]3.4压缩氢气储存系统(CHSS)compressed hydrogen storage system;CHSS 由储氢气瓶、安全泄压装置和用于将存储的氢气与燃料系统的其余部分及其环境隔离开的关闭装置组成的燃料电池车辆存储氢气的装置,示意图见图1。

电动汽车用动力蓄电池技术要求及试验方法循环寿命编制说明一、 工作简况1、任务来源QC/T 743-2006《电动汽车锂离子蓄电池》和QC/T 744-2006《电动汽车金属氢化物镍蓄电池》自2006年颁布实施以来,在电动汽车用动力蓄电池开发生产和应用方面得到了广泛应用,并于2009年被工信部 《新能源汽车生产企业及产品准入管理规则》(工产业〔2009〕第44号)引用,在加强政府管理、规范产品发展、保证产品安全方面起到了重要作用。

2011年底至2013年,工作组在全国汽标委电动车辆分标委的要求和指导下,完成了QC/T 743、744的修订和电池循环寿命行业标准的制修定,并通过了标委会审查,形成了报批稿。

根据国家相关部门对电池标准化的新要求,以QC/T 743、QC/T 744、QC/T 循环寿命等三项行标为基础,自2013年下半年,又启动了基于上述行标的国标转化工作。

2013年12月份,国家标准委在2013年第二批国家标准制修订计划中下达了“电动汽车用动力蓄电池技术要求及试验方法 循环寿命”标准计划,项目编号20132233-T-339。

2、主要工作过程1)2011年~2013年,由电动车辆分标委秘书处(以下简称秘书处)组织,开展了QC/T ****《电动汽车用动力蓄电池技术要求及试验方法》标准的制定工作,并形成了报批稿;2)在此行标制定版本基础之上,电动车辆分标委电池工作组启动了基于上述行标的国标转化工作。

2014年03月28日,由秘书处发到工作组进行征集意见。

2014年04月10日工作组根据各成员意见,修改形成公开征求意见稿。

3、主要参加单位和工作组成员本标准由中国汽车技术研究中心主持修订。

承担并完成的主要工作如下: 1)中国汽车技术研究中心标准所主要承担了国内外标准调研、标准制订工作的组织协调、标准修订总体框架的提出等工作;2)中国汽车技术研究中心试验所主要承担了标准的文本起草和修订工作、以及部分测试方法的试验验证工作。

7北京新能源汽车股份有限公司企业标准Q/BJEV 02.767—2017代替Q/BJEV 02.239—2016、Q-BJEV 02.236—2016、Q-BJEV 02.237—2016动力电池循环寿命测试规范北京新能源汽车股份有限公司 发布Q前言本标准由北京新能源汽车股份有限公司工程研究院电池工程部提出。

本标准由北京新能源汽车股份有限公司工程研究院技术支持部归口。

本标准起草单位:工程研究院电池工程部。

本标准主要起草人:孙建辉,李宁,张宝丹,李扬,胡君,邱立新,赖兴强,刘凤月,袁文静,盛军。

本标准由北京新能源汽车股份有限公司工程研究院电池工程部负责解释。

I前言 (2)1范围 (2)2规范性引用文件 (2)3术语和定义 (2)4符号和缩略语 (2)5通用测试条件 (2)5.1一般条件 (2)5.2准确度要求 (3)5.3数据记录和记录间隔 (3)5.4测试样件要求 (3)6测试方法 (3)6.1单体/并联单元循环寿命 (4)6.2模组循环寿命 (5)6.3电池系统循环寿命 (5)7Q/BJEV 02.141—20148 动力电池系统电性能测试规范1 范围本标准规定了北京新能源汽车股份有限公司动力电池单体/并联单元、模组、系统的循环寿命测试规范,主要包括标准循环寿命、加速循环寿命、低温循环寿命、日历寿命测试等。

本标准适用于北京新能源汽车股份有限公司电动汽车用动力电池单体/并联单元、模组、系统。

2 规范性引用文件下列文件对于本文件的引用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB-T31467.2-2015-电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程GB/T 31486 电动汽车用动力蓄电池电性能要求及试验方法Q/BJEV 01.22-2017 动力电池系统术语3 术语和定义Q/BJEV 01.22 界定的术语和定义适用于本文件。

电动汽车动力电池系统国标国标针对动力电池系统,建立了常规性能和功能要求——容量、能量、功率、效率、标准循环寿命、工况循环寿命、存储、荷电保持、容量恢复、倍率性能、高低温性能等,建立了安全防护要求——操作安全、故障防护、人员触电防护、滥用防护、环境适应性、事故防护、用户手册和特殊说明等,范围覆盖了电芯、模组、动力电池包、动力电池系统这4个层级,产品类型包括混合动力、插电式/增程式混合动力、纯电动乘用车和商用车,已基本上了构成了一个完整的体系。

一、构建标准体系电动汽车早期的发展过程中,GB或GB/T国家标准的缺失在一定程度上造成了行业的良莠不齐和鱼龙混杂。

仅依靠汽车行业的QC/T推荐标准作为一种参考,并不具有权威性和广泛性,整车企业和电池企业要么茫无头绪,要么各行其是、各执一词,缺乏一个统一的衡量标准。

随着2015年新版GB/T国家推荐标准的陆续发布,我国电动汽车产业围绕动力电池系统已基本上构建了完整的标准体系,形成了行业的准入门槛,有利于行业的规范发展和优胜劣汰。

新国标在2015年5月颁布(部分标准将在10月份或年底颁布),与旧标准之间有一年的过渡期,从2016年开始,相关企业都将遵循新的标准进行相关检测。

新国标与工信部2015年3月发布的《汽车动力蓄电池行业规范条件》一起,将加速动力电池行业的洗牌,提高行业集中度水平。

序号1新标准旧标准31484-2015电动汽车用动力蓄电池循环QC/T743-2006电动车用锂离子蓄电池231485-2015电动汽车用动力蓄电池安全QC/T743-2006电动车用锂离子蓄电池331486-2015电动汽车用动力蓄电池电性QC/T743-2006电动车用锂离子蓄电池431467.1-2015电动汽车用锂离子动力蓄1部分:高功率应用测试规程531467.2-2015电动汽车用锂离子动力蓄2部分:高能量应用测试规程631467.3-2015电动汽车用锂离子动力蓄3部分:安全性要求与测试方718384.1—2015电动汽车安全要求第GB/T18384.1—2001电动汽车安全要求第1 部分:车载可充电储能系统8部分:车载储能装置\\\18384.2—2015电动汽车安全要求第GB/T18384.2—2001电动汽车安全要求第2部分:操作安全和故障防护部分:功能安全和故障防护918384.3—2015电动汽车安全要求第GB/T18384.3—2001电动汽车安全要求第3 部分:人员触电防护部分:人员触电防护\QC/T897-2011电动汽车用电池管理系统技术条件10在本人的另外一篇文章中,曾论述过动力电池系统的安全防护主要在于如何防止电能和化学能的非正常释放所造成的危险,相关内容详见《动力电池系统安全分析和防护设计》一文。

新版国标则完整的围绕电能和化学能的防护做了严格的规定,并明确了测试规范,形成了较为完整的体系,从这方面来讲,产品安全设计与国标的检验要求,殊途同归。

标准GB/T31485GB/T31467GB/T18384GB/T18387防护目标化学能化学能电能电磁能层级单体/模组系统系统整车(涵盖电池系统)本文将系统的论述各项标准所规定的内容,对比新标准与旧标准的差异等,希望能够为动力电池企业或整车企业的同仁,在标准的理解和运用方面提供一些帮助。

二、GB/T31484、GB/T31485、GB/T31486解读GB/T31484、GB/T31485、GB/T31486是由QC/T743标准演化而来,将QC/T743标准的相关内容重新划分,并在此基础上进行升级,制订了更符合电动汽车实际使用情况的三份独立的标准规范。

首先是标准不再局限于锂离子电池这一类型的动力电池,而是包括所有的动力电池类型。

其次,针对模组的定义进行修改,不再强调5个或以上的电池单体进行串联,而是根据实际产品中的串并联组合形式。

第三,增加了动力电池包和动力电池系统的定义,将部分测试覆盖到系统这一层级,显然更具有实际参考价值。

第四,默认的充放电倍率由C/3(I3)提高到1C(I1),要求更严格。

基本要求电池类型样品级别模组定义默认充放电倍率每项测试样品数量QCT743-2006锂离子电池单体,模组5个或以上的单体串联3/C单体2个,模组1个20℃±5℃默认试验条件相对湿度:25%~85%气压:86kPa~106kPaGB/T31484、GB/T31485、GB/T31486未明确指定,包含各种类型动力电池单体、模组、系统1个以上的单体串联、并联、串并联1C单体2个,模组或系统1个25℃±5℃相对湿度:15%~90%气压:86kPa~106kPa1.GB/T31484-2015解读GB/T31484-2015主要考核动力电池单体、模组和系统的循环寿命指标,涵盖了乘用车和商用车两个不同的市场,以及功率型和能量型两种不同应用类型的动力电池。

对于电池单体和模组而言,大多数电池厂家的产品均可达到规定的要求,对于动力电池系统而言,系统设计和集成能力较弱的pack企业,将面临较大的挑战。

相关检测内容如下表所示:序号检验项目适用范围100%~110%之间,5%(一致性要求)1室温放电容量(Ah)单体、模组、系统100%~110%7%(一致性要求)234标准循环寿命(1C充放电循环)单体、模组室温放电能量(Wh)室温功率单体、模组、系统单体、模组、系统1个就算合格:1)500次循环后放电容量大于初始容量的90%2)1000次循环后放电容量大于初始容量的80%5混合动力乘用车功率型电池工况循环寿命模组、系统/初始额定能量>500计算放电容量和5s放电功率(应满足产品规格6混合动力商用车功率型电池工况循环寿命模组、系统/初始额定能量>500计算放电容量和5s放电功率(应满足产品规格7纯电动乘用车能量型电池工况循环寿命8纯电动商用车能量型电池工况循环寿命9插电式/增程式电动汽车电池工况循环寿命模组、系统8条模组、系统/初始额定能量>500/初始额定能量>5007条模组、系统相比于QC/T743-2006,GB/T31484-2015在标准循环寿命和工况循环寿命的测试要求方面都更为严格,相关对比总结如下:检验项目QCT743-200631484-2015测试方法:3/C充电,C/2放电,放1C充电,1C放电,放电深度为100%电深度为80%DOD标准循环寿命判定标准:容量衰减到初始值的80%时,循环测试>500次(或企业所规定条件)容量衰减到初始值的80%时,循环测>1000次,或容量衰减到初始值的90%时,循>500次样品级别:仅适用于单体测试测试方法:简单模拟工况,分功率型和能量型两种电池,但是测试工况不工况循环寿命区分乘用车与商用车判断标准:依据企业所规定数据样品级别:仅适用于模组因工况数据较多,本文不一一列出测试的图表和曲线,有兴趣的可直接阅读相关的标准文件。

2.GB/T31485-2015解读GB/T31485-2015主要考核动力电池单体和模组的安全指标,围绕化学能的防护,给出了一系列滥用情况以及极端情况下的安全要求和检验规范。

相比于QC/T743-2006,GB/T31485-2015增加了单体海水浸泡、单体温度循环、单体低气压、模组跌落、模组海水浸泡、模组温度循环、模组低气压等7项新的检验要求。

针对大部分检验项目,GB/T31485-2015均做了提高或强化,并要求测试结束后,必须观察1小时,才能确定检验是否合格,而QC/T743标准并无此要求。

相关测试项目的对比如下:GB/T31485-2015与GB/T31467.3-2015配合,构成了电池单体、模组、系统层级的较为完整的安全检验标准。

3.GB/T31486-2015解读GB/T31486-2015主要针对电池单体的外观、尺寸、重量和室温放电容量,以及模组的外观、尺寸、重量、常温性能、高低温性能、耐振动性能、存储等方面做出相应的规定。

与QC/T743相比,GB/T31486-2015取消了针对单体电池的高低温性能、放电倍率性能、荷电保持与容量恢复能力、存储等方面的要求,但是增加了针对模组的常温充放电倍率性能、高低温性能、荷电保持与能量恢复能力等相关要求,具体内容的对比如下:序号单体检测项目743-200631484-2015不得有变形及裂纹,表面平1外观23极性尺寸和质量应符合C/3充电至截止电压,C/3充电至截止电压,1C放电至截止电5次5次测试,取平均值数据4常温放电容量计算容量在企业所规定额定1)计算容量在企业所规100%~110%之间100%~110%之间2)所有样品的计算容量极差(最大5%(一致性C/3充满电,在-20℃温度下20小时,以3/C5-20℃放电容量C/3充满电,在55℃温度下5小时,以3/C655℃放电容量C/3充满电,以1.5C放电至7常温倍率放电容量(能量型)///C/3充满电,以4C放电至截8常温倍率放电容量(功率型)C/3充满电后存储28天,以放电至截止电压,计算放电容量/9常温荷电保持与容量恢复能力3/C充满电,再以3/C放电至截止电/额定容量的值,即80%90%C/3充满电,在55℃温度下7天,恢复至常温下保持53/C放电至截止电压,计算放电容量额定容量的比值,为荷电保持能力10高温荷电保持与容量恢复能力3/C充满电,再以3/C放电至截/80%90%C/3充满电,再以3/C放电290天11存储3/C充电至截止电压,再以3/C放电/额定容量95%序号模组检测项目QCT743-2006GB/T31484-2015////目测检查,不得有变形及裂纹,表面平目测检查,不得有变形及裂纹,表面干1外观整,干燥,无外伤,无污染,标志清晰燥无外伤,排列整齐,连接可靠,标志清晰23极性尺寸和质量用电压表检测模组极性,标示正确用电压表检测电池极性,标示正确用量具检测模组的尺寸和质量,应符合用量具检测电池的尺寸和质量,应符合企业提供的产品技术条件企业提供的产品技术条件检测方法:C/3充电至截止电压,C/31C充电至截止电压,1C放电至截止电放电至截止电压,计算放电容量4常温放电容量压,计算放电容量如果计算值低于规定值,可重复5次重复5次测试,取平均值数据判定标准:计算容量在企业所规定额定判定标准:(1)计算容量在企业所规值的100%~110%之间定额定值的100%~110%之间(2)所有样品的计算容量极差(最大和最小容量差)不得超过5%(一致性要求)常温下以1C充满电,以3C放电(最常温倍率放电容量(能量型)大电流不超过400A)至某一单体达到/截止电压,计算放电容量判定标准:计算容量不低于额定值的90%常温下以1C充满电,以8C放电(最常温倍率放电容量(功率型)大电流不超过400A)至某一单体达到/截止电压,计算放电容量判定标准:计算容量不低于额定值的80%常温下以1C放电至某一单体达到截止电压,静置1小时以2C充电(最大电流不超过400A)至7常温倍率充电性能/某一单体达到截止电压,静置1小时以1C放电至某一单体达到截止电压,计算放电容量判定标准:计算容量不低于额定值的80%常温下以1C充满电,在-20℃温度下存容量储24小时,在-20℃下以1C放电至某/一单体达到截止电压,计算放电容量判定标准:计算容量不低于额定值的70%(锂电池)或80%(镍氢电池)常温下以1C充满电,在55℃温度下存高温(55℃)放电容量储5小时,在55℃下以1C放电至某一/单体达到截止电压,计算放电容量判定标准:计算容量不低于额定值的90%常温下以1C充满电,存储28天以1C放电至某一单体截止电压,计算常温荷电保持与容量恢复能力/放电容量/额定容量的比值,为荷电保持能力继续以1C充满电,再以1C放电至截止电压,计算放电容量/5689为容量恢复能力判定标准:荷电保持能力不低于85%容量恢复能力不低于90%(锂电池)或95%(镍氢电池)常温下以1C充满电,在55℃温度下存储7天,恢复至常温下保持5小时,以1C放电至截止电压,计算放电容量/额定容量的比值,为荷电保持能力高温(55℃)荷电11保持与容量恢复能力/继续以1C充满电,再以1C放电至截止电压,计算放电容量/为容量恢复能力判定标准:荷电保持能力不低于85%(锂电池)或70%(镍氢电池),容量恢复能力不低于90%(锂电池)或95%(镍氢电池)放电电流:3/C,振动方向:上下单向振动频率:10Hz~55Hz30m/s2,扫频循环:10次,时间:3h判定标准:无电流锐变和电压异常,无外壳破损,无电解液泄漏,模组连接可靠,结构完好常温下以1C充满电,再以1C放电30分钟,在45℃温度下存储28天在室温下搁置5小时,以1C充电至截存储(45℃)/止电压,再以1C放电至截止电压,计算放电容量/额定容量的比值,计为容量恢复能力判定标准:容量恢复能力不低于90%12耐振动性能/从以上对比可以看出,GB/T31486-2015重点强化模组级的电性能测试,弱化了电池单体级别的电性能测试,从整车级别来考虑,这是合理的。