化工仿真—间歇反应釜

- 格式:ppt

- 大小:1.92 MB

- 文档页数:18

间歇釜单元仿真培训操作说明书欧倍尔北京欧倍尔软件开发有限公司2013年4月目录一、工艺流程简介 (2)1、工作原理 (2)2、流程说明 (2)3、联锁说明 (2)二、工艺卡片 (2)1、设备列表 (2)2、现场阀门 (2)3、仪表列表 (3)三、控制规程 (4)1、冷态开车 (4)(1)备料 (4)(2)进料 (4)(3)开车阶段 (5)(4)反应过程控制 (5)2、正常操作规程 (5)3、出料 (6)四、仪表报警 (6)五、事故设置及处理 (6)1、超温(压)事故 (6)2、搅拌器M501停转 (7)3、蛇管冷却水阀TV501卡 (7)4、出料管堵塞 (7)六、PID图 (8)七、仿真画面 (9)地址:北京海淀区清河强佑新城甲一号楼14层1431室邮编:100085I地址:北京海淀区清河强佑新城甲一号楼14层1431室邮编:100085II一、工艺流程简介1、工作原理间歇釜反应器是化工生产过程中应用最普遍的反应器,在精细化学品、高分子聚合物和生物化工产品的生产中应用广泛。

采用间歇操作的反应器叫做间歇反应器,特点是将进行反应所需的原料一次性全部加入反应器,然后在其中发生反应,经过一定的时间,达到要求的反应程度后,卸除反应器内所有物料,其中主要是反应产物以及部分未被转化的原料。

间歇反应器的优点是传质效率高,温度分布均匀,结构简单,加工方便,容易控制;缺点是生产效率低,间歇操作的辅助时间一般较长。

间歇反应在助剂、制药、染料等行业的生产过程中很常见。

本工艺的产品(2-巯基苯并噻唑)是橡胶制品硫化促进剂DM (2,2-二硫代苯并噻唑)的中间产品,它本身也是硫化促进剂,但活性不如DM 。

2、流程说明全流程的缩合反应包括备料工序和缩合工序。

为突出重点,略去了备料工序,并配有仿DCS 图和现场图。

缩合工序共有三种原料,多硫化钠(Na 2S n )、邻硝基氯苯(C 6H 4ClNO 2)及二硫化碳(CS 2)。

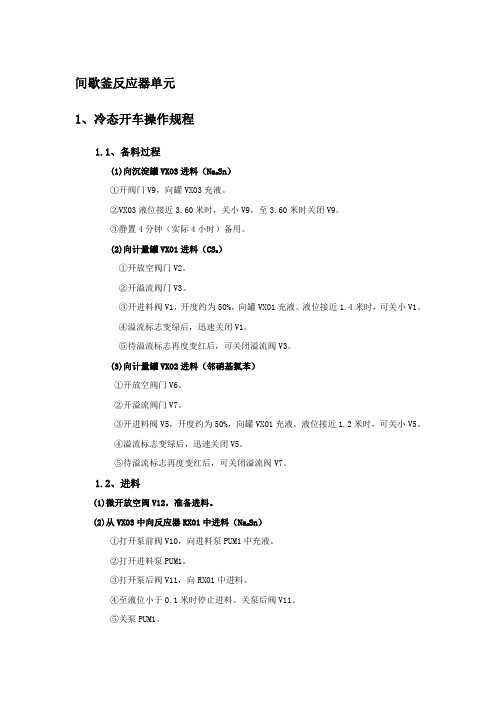

间歇釜反应器单元1、冷态开车操作规程1.1、备料过程(1)向沉淀罐VX03进料(Na2Sn)①开阀门V9,向罐VX03充液。

②VX03液位接近3.60米时,关小V9,至3.60米时关闭V9。

③静置4分钟(实际4小时)备用。

(2)向计量罐VX01进料(CS2)①开放空阀门V2。

②开溢流阀门V3。

③开进料阀V1,开度约为50%,向罐VX01充液。

液位接近1.4米时,可关小V1。

④溢流标志变绿后,迅速关闭V1。

⑤待溢流标志再度变红后,可关闭溢流阀V3。

(3)向计量罐VX02进料(邻硝基氯苯)①开放空阀门V6。

②开溢流阀门V7。

③开进料阀V5,开度约为50%,向罐VX01充液。

液位接近1.2米时,可关小V5。

④溢流标志变绿后,迅速关闭V5。

⑤待溢流标志再度变红后,可关闭溢流阀V7。

1.2、进料(1)微开放空阀V12,准备进料。

(2)从VX03中向反应器RX01中进料(Na2Sn)①打开泵前阀V10,向进料泵PUM1中充液。

②打开进料泵PUM1。

③打开泵后阀V11,向RX01中进料。

④至液位小于0.1米时停止进料。

关泵后阀V11。

⑤关泵PUM1。

⑥关泵前阀V10。

(3)从VX01中向反应器RX01中进料(CS2)①检查放空阀V2开放。

②打开进料阀V4向RX01中进料。

③待进料完毕后关闭V4。

(4)从VX02中向反应器RX01中进料(邻硝基氯苯)。

①检查放空阀V6开放。

②打开进料阀V8向RX01中进料。

③待进料完毕后关闭V8。

○4关闭放空阀V12(5)进料完毕后关闭放空阀V12。

1.3、开车反应初始阶段(1)反应初始阶段①打开阀门V26,打开阀门V27,打开阀门V28,打开阀门V29②回到DCS图开连锁(LOCK)③开启反应釜搅拌电机M1。

④适当打开夹套蒸汽加热阀V19,观察反应釜内温度和压力上升情况,保持适当的升温速度。

(2)反应阶段①关加热蒸汽阀门V19②当温度大于75°时,打开TIC101略大于50,打开V18通冷却水③TIC101维持反应温度在110-128°C,如无法维持,打开高压冷却水。

间歇釜式反应器实训总结与反思这次实训主要就是间歇釜式反应器工作,但我获益不浅,感慨良多。

我感受最深的,有如下几点:

其一,实训是个人综合本事的检验。

要想优秀完成工作,除了办公室基础知识功底深厚外,还需有必须的实践动手本事,操作本事,应付突发故障的本事。

作为一名工作人员,还要求有较强的表达本事,同时还要善于引导自我思考、调节与人相处的氛围等。

另外,还必须有较强的应变本事、组织管理本事和坚强的毅力。

其二,此次实训,我深深体会到了积累知识的重要性。

俗话说:要给学生一碗水,自我就得有一桶水。

我对此话深有感触。

此次间歇釜式反应器实训增强了我毕业就业的信心和勇气。

这次实训,我觉得我表现得还不错,许多同学都认为,自我以后进入企业都是能够胜任的。

由此看来,我们在大学里还是学到了不少东西,只是感觉不到而已。

所以,我们有就业危机感是应当的,但不能过于自卑和担忧,否则会妨碍自我的学习。

此刻,我们能做的就是多吸取知识,提高自身的综合素质

能够说这次间歇釜式反应器实训不仅仅使我学到了知识,丰富了经验。

也帮忙我缩小了实践和理论的差距。

这次实训将会有利于我更好的适应以后的工作。

我会把握和珍惜实训的机会,在未来的工作中我会把学到的理论知识和实践经验不断的应用到

实际工作中,为实现梦想而努力。

最终,我要感激学院组织的这次十分有意义的间歇釜式反应器实训,使我们学到了很多,也领悟了很多。

一、实训目的本次实训旨在通过实际操作间歇反应釜,使学生掌握间歇反应釜的结构、工作原理、操作流程以及安全注意事项,提高学生在化工实验中的实践能力和安全意识。

二、实训时间2023年11月15日三、实训地点化工实验中心四、实训设备1. 间歇反应釜2. 加热装置3. 温度控制器4. 搅拌装置5. 试剂和原料6. 安全防护用具五、实训内容1. 间歇反应釜的结构与工作原理2. 间歇反应釜的操作流程3. 安全注意事项六、实训步骤1. 准备工作- 确保间歇反应釜处于干净整洁的状态,并检查设备是否能正常工作。

- 配备好所需的实验试剂、溶剂等,并按照实验要求进行称量和准备。

- 确保反应介质符合不锈钢反应釜材质使用要求,设备使用附近不能有易燃物品。

2. 安装操作反应釜- 将反应釜放置在平稳的台面上。

- 用扳手将每根螺帽按顺时针方向拧开,取出釜盖,并轻轻放好,以免碰坏釜盖上的压力表和阀门等。

- 缓慢加入实验试剂或溶剂。

- 将釜盖安定位孔对持进行平放,每根螺栓上都要加上垫片。

- 每次再使用螺帽前应加点油,先用手把每根螺帽拧平,再将每个螺帽用扳手拧紧。

- 注意拧的过程要对称、分多次的拧。

- 拧紧后把反应釜轻微的放入加热套或其他加热装置中。

- 在加热前要把阀门关好、把电源线插紧。

- 再把传感器插到仪器上插好拧紧,热电偶插到釜盖上方直至釜内底部。

3. 设定参数开始反应- 打开反应釜控温装置的控制开关。

- 设定所需的温度、搅拌速度等参数。

- 确保设定的参数符合实验要求,并注意观察反应釜内的温度和压力变化。

4. 搅拌与反应- 启动搅拌系统,使原料和试剂充分混合。

- 根据实验要求,设定合适的反应温度、压力和搅拌速度。

- 在反应过程中,密切关注反应釜内的温度和压力变化,确保反应在安全范围内进行。

5. 观察与记录- 观察反应釜内的反应现象,记录反应时间、温度、压力等数据。

- 根据实验要求,调整反应条件,确保实验结果的准确性。

6. 结束反应- 当反应达到预定程度时,关闭加热装置和搅拌系统。

实习报告:间歇反应釜操作实习一、实习背景随着我国化工行业的快速发展,间歇反应釜在化工生产中的应用越来越广泛。

为了提高化工生产操作技能,掌握间歇反应釜的操作方法,我参加了为期一周的间歇反应釜操作实习。

本次实习主要在化工仿真培训器上进行,通过模拟实际生产过程,学习了间歇反应釜的操作流程、故障处理方法以及安全注意事项。

二、实习内容1. 实习工艺流程简介实习工艺流程主要包括原料准备、加热、搅拌、反应、冷却、卸料等步骤。

首先,向原料罐中注入原料水,控制液位在34%。

然后,开启原料泵,将原料水打入反应釜,直至液位达到550毫米。

接下来,启动搅拌器,调整转子流量计流量为100L/h。

在反应过程中,通过调节油罐加热器和夹套换热器,控制反应釜内原料的温度。

反应完成后,进行冷却,待温度降至25℃以下后卸料。

2. 实习操作步骤(1)启动设备:上电,打开控制台总电源开关,启动DCS控制版面。

(2)设置参数:调整TIC101为自动R,TIC102为手动,开度设为30。

(3)加料:开启原料泵,将原料水打入反应釜,观察液位达到550毫米。

(4)加热:开启油罐加热器,调整TIC103实际值达到70℃。

(5)搅拌:启动搅拌器,调整SIC101为40%。

(6)反应:观察各参数变化,当TIC101达到42℃时,加入4公斤AES,维持搅拌15分钟。

(7)冷却:关闭加热器,开启冷却水,将反应釜内温度降至25℃以下。

(8)卸料:确认反应釜内无物料后,进行卸料。

3. 实习故障处理及安全注意事项(1)无邻硝基氯苯(F3)故障处理:确认反应釜内无邻硝基氯苯后,开大冷却水量,使温度降至25℃以下。

重新取样分析,确定补料量及补料措施后重新开车。

(2)无二硫化碳(F4)故障处理:停止搅拌,检查原料泵及反应釜内物料。

(3)安全注意事项:操作过程中应穿戴好个人防护装备,如防酸碱手套、防护眼镜等。

严格遵守操作规程,防止误操作导致事故发生。

三、实习收获通过本次间歇反应釜操作实习,我掌握了间歇反应釜的基本操作流程,了解了各部分设备的作用及操作方法。

任务一间歇操作釜式反应器设计引言:间歇操作釜式反应器是一种常见的化工反应装置,广泛应用于化学、医药、食品等行业中。

它适用于反应时间短、反应物浓度高、批量生产等情况。

本文将介绍间歇操作釜式反应器的设计原则、操作要点以及安全措施。

一、设计原则:1.反应器材料选择:间歇操作釜式反应器需要考虑反应物与反应器材料的相容性。

常见的反应器材料包括不锈钢、玻璃钢、陶瓷等。

在选择材料时,需根据反应条件(如温度、压力、反应物性质)来确定最合适的材料。

2.热交换设计:间歇操作釜式反应器通常涉及到加热或冷却过程,为确保反应物的温度控制在适宜范围内,需设计良好的热交换装置。

常见的热交换装置包括卧式或立式蒸发器、管壳式换热器等。

3.搅拌设计:搅拌是保证反应物均匀混合的关键步骤,也有助于加速反应速率。

搅拌速度、形式(如桨叶搅拌、齿轮搅拌等)、搅拌器的材料选择(如不锈钢、陶瓷等)都需要考虑。

二、操作要点:1.反应物的加入:在操作过程中,需要谨慎添加反应物。

为避免危险反应(如爆炸、喷溅等),应根据反应物的性质、浓度和反应条件来控制反应物的加入速度和温度。

2.反应温度的控制:间歇操作釜式反应器在反应过程中需要进行加热或冷却操作。

为确保反应物的温度控制在目标范围内,可通过控制加热或冷却介质的温度、流速等来实现。

3.离心分离:在反应结束后,部分反应物可能需要进行固液分离或液液分离。

离心机是常用的分离装置,通过调整离心机的转速和时间来实现分离目的。

三、安全措施:1.安全阀的设置:由于反应中可能产生高压,为防止反应器的破裂或爆炸,应设置安全阀或安全泄压装置。

安全阀的选择需根据反应物的性质、压力和反应器的容量来确定。

2.紧急停车装置:当发生突发情况时,需要迅速停止反应器的运行。

为确保操作人员的安全,应配备可靠的紧急停车装置,如急停按钮、紧急刹车等。

3.防护装置:为避免操作人员对反应物的接触,应设置防护装置,如护栏、防护罩等。

同时,应戴好相应的防护装备,如防护眼镜、手套等。

间歇反应釜工艺流程间歇反应釜是一种用于进行化学反应的设备,其工艺流程主要包括充料、加热、反应、冷却和排料等几个步骤。

首先是充料阶段。

根据反应的要求,将所需原料按照一定的比例加入到间歇反应釜中。

这些原料可能是液体、固体或气体形式的,有时候还需要加入催化剂或其他辅助剂。

接下来是加热阶段。

间歇反应釜通常采用外加热的方式进行加热,可以使用蒸汽、电加热或火焰等方式。

通过调整加热系统的参数,使反应釜中的温度逐渐升高,以达到反应所需的温度。

当温度达到设定值后,进入反应阶段。

反应过程中,原料在反应釜中发生化学变化,生成产物。

这个阶段需要控制反应的时间和温度,以保证反应的效果和产物的质量。

反应完成后,开始冷却阶段。

通过降低反应釜的温度,将产物从高温状态快速降至室温。

通常采用水冷或空气冷却的方式进行冷却,可以减轻设备的热负荷,并且便于产物的分离和收集。

最后是排料阶段。

冷却完成后,打开反应釜的排料阀门,将产物从釜中排出。

有时候,还需要进行其他的后续处理,如过滤、干燥或分离等,以得到纯净的产品。

在整个工艺流程中,需要注意以下几点。

首先是安全。

由于间歇反应釜中会产生较高的压力和温度,因此需要采取安全措施,如安装安全阀、温度传感器和压力传感器等,以确保反应过程的安全性。

其次是控制。

利用自动控制系统,通过监测、调节和控制温度、压力和流量等参数,保证反应的稳定性和可控性。

再次是操作。

操作人员需要熟悉设备的使用方法和操作流程,遵循操作规程,正确使用和维护设备,以确保反应过程的顺利进行。

总结起来,间歇反应釜工艺流程包括充料、加热、反应、冷却和排料等几个关键步骤。

在实际操作中,需要注意安全、控制和操作等方面的要求,以保证反应的顺利进行和产物的质量。

间歇反应釜的工作原理

1.压力容器原理:间歇反应釜是一个密封的压力容器,可以在其中进行高压、高温的反应。

在反应过程中,由于反应体系中的物质不断产生或消耗,导致反应釜内部压力和温度的变化。

通过自动控制系统,可以精确控制反应釜内的压力和温度,以保证反应正常进行。

2. 搅拌原理:间歇反应釜内部设有搅拌器,可以将反应组分充分混合,增加反应速率和反应效率。

搅拌器的形式多样,常见的有机械搅拌、气体搅拌和液体搅拌等。

搅拌时需要考虑到反应的物理性质和化学性质,以避免反应物的分解或不良反应。

除了以上两个基本原理,间歇反应釜还需要考虑以下因素:

1. 反应物的进料和出料方式:反应物需要通过特殊的进料装置加入反应釜中,反应结束后需要通过出料装置将产物取出。

2. 安全防护措施:由于间歇反应釜中进行的是高压、高温的反应,因此有必要采取一系列的安全防护措施,包括安装安全阀、温度传感器、压力传感器等,以保证操作人员和设备的安全。

- 1 -。

化工仿真技术实习报告实习名称:间歇反应学院:专业:班级:姓名:学号指导教师:日期:年月日一、实验目的1、熟习间歇反应的操作方法;2、掌握间歇反应系统各部分的作用及操作,加深对间歇反应的了解;3、了解间歇反应系统的一些常见故障及排除方法和技巧。

二、实验内容1、工艺流程简介间歇反应过程在精细化工、制药、催化剂制备、染料中间体等行业应用广泛。

本间歇反应的物料特性差异大;多硫化钠需要通过反应制备;反应属放热过程,由于二硫化碳的饱和蒸汽压随温度上升而迅猛上升,冷却操作不当会发生剧烈爆炸;反应过程中有主副反应的竞争,必须设法抑制副反应,然而主反应的活化能较高,又期望较高的反应温度。

如此多种因素交织在一起,使本间歇反应具有典型代表意义。

在叙述工艺过程之前必须说明,选择某公司有机厂的硫化促进剂间歇反应岗位为参照,目的在于使本仿真培训软件更具有工业背景,但并不拘泥于该流程的全部真实情况。

为了使软件通用性更强,对某些细节作了适当的变通处理和简化。

有机厂缩合反应的产物是橡胶硫化促进剂DM的中间产品。

它本身也是一种硫化促进剂,称为M,但活性不如DM。

DM是各种橡胶制品的硫化促进剂,它能大大加快橡胶硫化的速度。

硫化作用能使橡胶的高分子结构变成网状,从而使橡胶的抗拉断力、抗氧化性、耐磨性等加强。

它和促进剂D合用适用于棕色橡胶的硫化,与促进剂M合用适用于浅色橡胶硫化。

本间歇反应岗位包括了备料工序和缩合工序。

基本原料为四种:硫化钠(Na2S )、硫磺(S)、邻硝基氯苯(C6H4ClNO2)及二硫化碳(CS2)。

备料工序包括多硫化钠制备与沉淀,二硫化碳计量,邻氯苯计量。

1、多硫化钠制备反应此反应是将硫磺(S)、硫化钠(Na2S )和水混合,以蒸汽加热、搅拌,在常压开口容器中反应,得到多硫化钠溶液。

反应时有副反应发生,此副反应在加热接近沸腾时才会有显著的反应速度。

因此,多硫化钠制备温度不得超过85℃。

多硫化钠的含硫量以指数n表示。