活性稀释剂含量对环氧树脂体系阻尼性能的影响

- 格式:pdf

- 大小:215.19 KB

- 文档页数:3

环氧漆稀释剂比例摘要:1.环氧漆稀释剂比例的重要性2.环氧漆稀释剂的类型3.环氧漆稀释剂比例的计算方法4.环氧漆稀释剂比例对涂装效果的影响5.正确使用环氧漆稀释剂的建议正文:环氧漆稀释剂比例在涂装过程中起着至关重要的作用,它直接影响到涂装效果和漆膜质量。

因此,了解环氧漆稀释剂比例以及其对涂装效果的影响,对于正确进行涂装工作至关重要。

首先,我们要了解环氧漆稀释剂的类型。

环氧漆稀释剂主要分为两类:一类是活性稀释剂,另一类是非活性稀释剂。

活性稀释剂能与环氧树脂发生化学反应,使环氧树脂分子链变短,增加环氧树脂的流动性和可涂性;非活性稀释剂则主要起到降低环氧树脂粘度、增加涂布面积的作用,但不参与化学反应。

在了解了环氧漆稀释剂的类型之后,我们来看看环氧漆稀释剂比例的计算方法。

通常情况下,环氧漆稀释剂比例的计算公式为:环氧漆稀释剂比例(%)=(环氧漆体积/环氧漆与稀释剂混合后的总体积)× 100%在实际操作中,我们还需要根据环氧漆的种类、涂装要求以及施工条件等因素,来调整环氧漆稀释剂比例。

环氧漆稀释剂比例对涂装效果的影响是非常显著的。

如果环氧漆稀释剂比例过高,会导致漆膜变薄、抗冲击性能下降;如果环氧漆稀释剂比例过低,则会导致涂装困难、流平性差、漆膜出现橘皮等现象。

因此,掌握合适的环氧漆稀释剂比例,对于获得理想的涂装效果至关重要。

最后,我们来谈谈正确使用环氧漆稀释剂的建议。

首先,应根据实际情况选择合适的环氧漆稀释剂类型;其次,在计算环氧漆稀释剂比例时,要充分考虑各种因素,精确计算;最后,在涂装过程中,要密切观察漆膜的形成情况,如有异常,应及时调整环氧漆稀释剂比例。

收稿日期:作者简介:2021-02-01宋少波(1990-)男,汉族,河北石家庄人,硕士,主要从事建筑用环氧结构胶粘剂的研究工作。

稀释剂对环氧胶粘剂耐热性的影响宋少波,杜瑞环,周洪芝,薛雪雪(卡本科技技术股份有限公司,天津 300383)摘 要:环氧胶粘剂是建筑加固中不可或缺的一类材料。

对于压注型胶粘剂,黏度是一个极其重要的工艺指标。

同时热变形温度又是一个必不可少的材料性能指标,通过调整稀释剂的用量改变胶粘剂黏度以及热变形温度的变化。

本文主要研究了稀释剂种类与同类稀释剂用量对于胶粘剂黏度与热变形温度的影响,得出稀释剂添加量不宜超过A 组分用量的15%,且单官能度的稀释剂对于黏度与热变形温度影响更为明显。

经分析数据得出,同固化体系下,黏度与热变形温度存在正相关关系,为合理的设计胶粘剂提供思路。

关键词:压注型胶粘剂;稀释剂;粘度;热变形温度中图分类号:TQ433.4+37 文献标识码:A 文章编号:1001-5922(2021)05-0005-04Effect of Diluent on Heat Resistance of Epoxy AdhesivesSong Shaobo,Du Ruihuan, Zhou Hongzhi, Xue Xuexue(Carbon Technology Group Co., Ltd., Tianjin, 300383, China )Abstract :Epoxy adhesives is indispensable material in building reinforcement. Viscosity is a very important process index for press-injection adhesives. At the same time, thermal deformation temperature is an essential material performance index. The viscosity and thermal deformation temperature of the adhesives can be changed by adjusting the amount of diluent. This paper mainly studied the influence of the type of diluent and the dosage of similar diluent on the viscosity and hot deformation temperature of adhesives. It was concluded that the dosage of diluent should not exceed 15% of the dosage of component A, and the single functional diluent had more obvious influence on the viscosity and thermal deformation temperature. After analyzing the data, it is concluded that there is a positive correlation between the viscosity and the thermal deformation temperature in the same curing system, which provides an idea for the rational design of adhesives. Key words :press-injection adhesives; diluent; viscosity; thermal deformation temperature0 引言混凝土结构加固改造工程中,环氧树脂建筑结构胶因具有优异的力学性能和耐久性能得到广泛使用[1,2]。

501(660)环氧树脂活性稀释剂501(660)环氧活性稀释剂的学名为环氧丙烷丁基醚。

由丁醇与环氧氯丙烷经开环醚化,再经环氧化而制得的缩水甘油醚型活性环氧稀释剂。

501(660)本身粘度极低,仅0.002Pa.s,分子内含醚键和环氧基,能与环氧树脂无限溶混,稀释环氧树脂效果好,固化时参与固化反应,形成均一体系,是最常用的环氧树脂活性稀释剂。

一般用量为树脂重量的10-15%。

由于501含有环氧基,能与固化剂反应,因而使用时需相应增加固化剂用量。

可用于电气绝缘的树脂浇铸体、灌封料,制作厚浆型涂料、无溶剂涂料、地坪涂料等。

● 501(660)环氧活性稀释剂质量指标690环氧树脂活性释稀剂690环氧树脂活性释稀剂的学名为环氧丙烷苯基醚。

系苯酚与环氧氯丙烷经开环醚化,再经环氧化而制得的缩水甘油醚型活性环氧稀释剂。

690环氧活性稀释剂本身粘度0.07Pa.s左右,能与环氧树脂与任意比例混溶。

与501相比,690分子中含苯环,因而用690环氧树脂活性稀释剂制品的耐热性比用501的高。

690与胺类反应可制成环氧树脂固化剂。

如690与间苯二胺反应可制成590环氧树脂固化剂等。

作为环氧树脂稀释剂,一般用量为树脂重量的10-15%,由于690含有环氧基能与固化剂反应,因而使用时需相应增加固化剂的用量。

● 690环氧树脂活性释稀剂质量指标● 稀释剂及其浓度与固化后树脂的物理性能关系(加入E-44型环氧树脂)上表所示为各种稀释剂及其用量对固化后树脂力学性能的影响,可以看出加入稀释剂固化后对树脂的耐热性及机械强度虽然有影响,但却能提高硬化后树脂的韧性,同时更重要的是可延长适用期● 包装及储运20Kg塑料桶、180Kg铁桶装;储存于阴凉通风处,避免日光照射、远离热源不得接触明火。

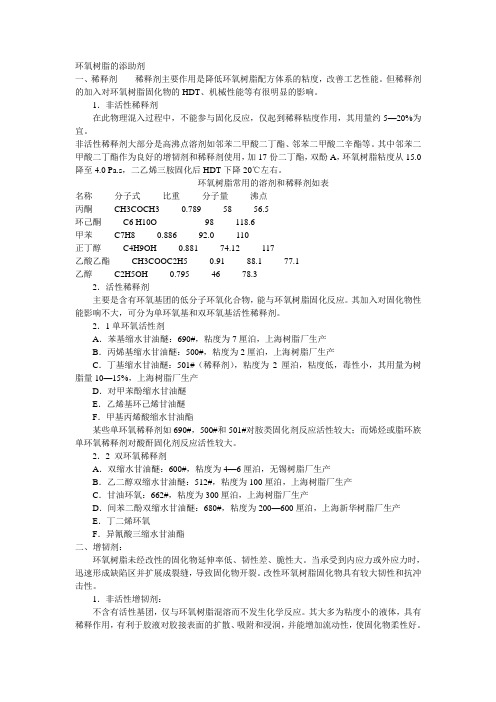

环氧树脂的添助剂一、稀释剂稀释剂主要作用是降低环氧树脂配方体系的粘度,改善工艺性能。

但稀释剂的加入对环氧树脂固化物的HDT、机械性能等有很明显的影响。

1.非活性稀释剂在此物理混入过程中,不能参与固化反应,仅起到稀释粘度作用,其用量约5—20%为宜。

非活性稀释剂大部分是高沸点溶剂如邻苯二甲酸二丁酯、邻苯二甲酸二辛酯等。

其中邻苯二甲酸二丁酯作为良好的增韧剂和稀释剂使用,加17份二丁酯,双酚A,环氧树脂粘度从15.0降至4.0 Pa.s,二乙烯三胺固化后HDT下降20℃左右。

环氧树脂常用的溶剂和稀释剂如表名称分子式比重分子量沸点丙酮 CH3COCH3 0.789 58 56.5环己酮 C6 H10O 98 118.6甲苯 C7H8 0.886 92.0 110正丁醇 C4H9OH 0.881 74.12 117乙酸乙酯 CH3COOC2H5 0.91 88.1 77.1乙醇 C2H5OH 0.795 46 78.32.活性稀释剂主要是含有环氧基团的低分子环氧化合物,能与环氧树脂固化反应。

其加入对固化物性能影响不大,可分为单环氧基和双环氧基活性稀释剂。

2.1单环氧活性剂A.苯基缩水甘油醚:690#,粘度为7厘泊,上海树脂厂生产B.丙烯基缩水甘油醚:500#,粘度为2厘泊,上海树脂厂生产C.丁基缩水甘油醚:501#(稀释剂),粘度为2厘泊,粘度低,毒性小,其用量为树脂量10—15%,上海树脂厂生产D.对甲苯酚缩水甘油醚E.乙烯基环己烯甘油醚F.甲基丙烯酸缩水甘油酯某些单环氧稀释剂如690#,500#和501#对胺类固化剂反应活性较大;而烯烃或脂环族单环氧稀释剂对酸酐固化剂反应活性较大。

2.2 双环氧稀释剂A.双缩水甘油醚:600#,粘度为4—6厘泊,无锡树脂厂生产B.乙二醇双缩水甘油醚:512#,粘度为100厘泊,上海树脂厂生产C.甘油环氧:662#,粘度为300厘泊,上海树脂厂生产D.间苯二酚双缩水甘油醚:680#,粘度为200—600厘泊,上海新华树脂厂生产E.丁二烯环氧F.异氰酸三缩水甘油酯二、增韧剂:环氧树脂未经改性的固化物延伸率低、韧性差、脆性大。

环氧树脂用稀释剂总结环氧稀释剂稀释剂主要用来降低环氧胶粘剂体系的黏度,溶解、分散和稀释涂料,改善胶液的涂布性和流动性。

稀释剂也起到延长使用寿命的作稀释剂的分类方法很多,按其使用机理,可分为非活性稀释剂与活性稀释剂两大类。

非活性稀释剂不与环氧树脂、固化剂等起反应,纯属物理地掺混到树脂中。

它与树脂仅是机械的混合,起稀释和降低黏度作用的液体。

它在胶液的固化过程中大部分是挥发掉的。

当使用要求较高时不能使用非活性稀释剂,应选用活性稀释剂非活性稀释剂多为高沸点液体,如邻苯二甲酸二丁酯、苯二甲酸二辛酯、苯乙烯、苯二甲酸二烯丙酯、甲苯、二甲苯等。

用量以5 %〜20 %为宜。

12 %左右的邻苯二甲酸二丁酯使标准环氧树脂的黏度从10Pa • s降到0 . 5〜0. 7Pa • s(25 C ). 活性稀释剂一般是指带有一个或两个以上环氧基的低分子化合物,它们可以直接参与环氧树脂的固化反应,成为环氧树脂固化物交联网络结构的一部分,对固化产物的性能几乎无影响,有时还能增加固化体系的韧性。

活性稀释剂又分为单环氧基活性稀释剂和多环氧基活性稀释剂两种。

某些单环氧基稀释剂,如丙烯基缩水甘油醚、丁基缩水甘油醚和苯基缩水甘油醚,对于胺类固化剂反应。

无溶剂环氧涂料中,单官能活性稀释剂用量不超过环氧树脂的15 %,多宫能活性稀释剂用量可达到20%〜25 %。

活性稀释剂一般有毒,在使用过程中必须注意,长期接触往往会引起皮肤过敏,严重的甚至于会发生溃烂。

单环氧化物的稀释效果比较好,脂肪族型的比芳香族型有更好的稀释效果。

使用芳香族型活性稀释剂的固化产物耐酸碱性变化不大,但耐溶剂性却有所下降。

单环氧化物活性稀释剂的使用会使热变形温度降低,这是由于它的使用会使固化物的交联密度下降的缘故。

长碳链的活性稀释剂使用后可使抗弯强度、冲击韧度得以提高。

用量不多时对固化产物的硬度无影响,而热膨胀系数则增加。

稀释剂的选用原则1) 尽量选用活性稀释剂,以利于在改进工艺性的同时,提高其粘接、机械‘性能。

第40卷第4期2021年4月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.40㊀No.4April,2021活性掺合料对环氧树脂修补砂浆综合性能的影响龚建清1,2,李发磊1,2,李㊀柯1,2,屈志刚1,2(1.湖南大学土木工程学院,长沙㊀410082;2.湖南大学,绿色先进土木工程材料及应用技术湖南省重点实验室,长沙㊀410082)摘要:为了探究活性掺合料对环氧树脂修补砂浆的改性效果,为修补工程应用提供依据㊂研究硅灰和粉煤灰对环氧树脂修补砂浆力学性能㊁粘结强度㊁尺寸稳定性和抗冻性的影响,并采用扫描电子显微镜(SEM)和压汞法探究和分析影响机理㊂结果表明:环氧树脂使砂浆抗压强度降低,掺入硅灰可补偿强度损失,掺粉煤灰砂浆的强度随龄期增加而增加,但其中28d 和56d 强度低于对照组;硅灰和低掺量(ɤ10%,质量分数)粉煤灰可以提高修补砂浆粘结强度;硅灰对修补砂浆尺寸稳定性有不利影响,粉煤灰则相反;砂浆的抗冻性随着硅灰掺量增加先增加后降低,随着粉煤灰掺量增加而降低㊂关键词:环氧树脂修补砂浆;活性掺合料;抗压强度;粘结强度;尺寸稳定性;抗冻性中图分类号:TU528.41㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2021)04-1137-10Effects of Active Admixtures on Comprehensive Properties of Epoxy Resin Repair MortarGONG Jianqing 1,2,LI Falei 1,2,LI Ke 1,2,QU Zhigang 1,2(1.College of Civil Engineering,Hunan University,Changsha 410082,China;2.Key Laboratory for Green and Advanced Civil Engineering Materials and Application Technology of Hunan Province,Hunan University,Changsha 410082,China)Abstract :In order to explore the modification effect of active admixtures on epoxy resin repair mortar and provide basis for repair engineering application,the effects of silica fume and fly ash on the mechanical properties,bonding strength,dimensional stability and frost resistance of epoxy resin repair mortar were studied.The influence mechanism was explored and analyzed by the scanning electron microscope (SEM)and mercury intrusion method.The results indicate that epoxy resin reduces the compressive strength of mortar.Adding silica fume can make up for strength loss.The strength of mortar mixed with fly ash increases with the increase of age,but the strength of mortar at 28d and 56d is lower than that of the control group.Silica fume and low-content fly ash (ɤ10%,mass fraction)improve the bonding strength of repair mortar.However,silica fume has a negative effect on the dimensional stability of repair mortar,while fly ash has the opposite effect.The frost resistance of mortar increases first and then decreases along with the increase of silica fume content.And the frost resistance decreases with the increase of fly ash content.When epoxy resin emulsion and active admixture are mixed into mortar,the hydration products and the cured epoxy resin film form an interwoven spatial network structure toimprove the compactness.And silica fume and fly ash can refine the pore size of slurry.So the improvement effect of silica fume powder is better.Key words :epoxy resin repair mortar;active admixture;compressive strength;bonding strength;dimensional stability;frost resistance 收稿日期:2021-01-12;修订日期:2021-02-26作者简介:龚建清(1963 ),男,博士,副教授㊂主要从事建筑材料的研究和开发,超高性能混凝土和泡沫混凝土性能研究㊂E-mail:gongjianqing@0㊀引㊀言环氧树脂改性砂浆是在水泥砂浆拌合物中加入环氧树脂乳液制备的复合材料㊂砂浆中掺入环氧树脂乳液,可改善砂浆的离析和泌水,提高砂浆的耐碱性和耐酸性㊂环氧树脂可以在潮湿环境和常温中固化,能增1138㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第40卷强砂浆的防水性能[1-2],因此环氧树脂改性砂浆通常被用作修补材料,特别是用于水工结构的修补[3]㊂有研究表明环氧树脂会降低砂浆的强度[4]㊂在没有增韧的情况下,固化后的环氧树脂偏脆,不利于提高修补砂浆的抗开裂能力和变形能力,还会使修补材料耐老化性变差,降低使用寿命㊂为了保证修补效果以及修补材料和基材共同工作,不仅要提高粘结强度[5-6],还要降低体积收缩[7-8]㊂目前相关学者对此展开了一系列改性研究㊂魏涛等[9]研究了聚氨酯对环氧树脂砂浆性能的影响,发现砂浆28d抗压强度和粘结强度分别达到了40.5MPa和1.12MPa㊂王益国等[10]用改性胺类材料改性环氧树脂复合材料,使其粘结强度达到3.1MPa㊂雷卧龙等[11]发现橡胶颗粒可以改善环氧树脂混凝土弯曲韧性和变形能力㊂另外,在季节变化及昼夜温差大的地区,修补砂浆易受冻融破坏,国内外有关环氧树脂修补水泥基材料抗冻性的研究较少,直接影响修补砂浆在实际工程中的应用㊂作为最常见的活性掺合料,硅灰和粉煤灰能有效提高混凝土的性能,但是其在环氧树脂修补砂浆的改性应用尚不多见㊂针对上述问题,本文主要研究硅灰和粉煤灰对环氧树脂修补砂浆硬化后力学性能㊁粘结强度㊁尺寸稳定性和抗冻性的影响,结合扫描电子显微镜(SEM)照片观察微观形貌和压汞法分析孔结构,探究和分析硅灰㊁粉煤灰及环氧树脂对砂浆的影响机理,为环氧树脂修补砂浆的工程应用提供理论依据㊂1㊀实㊀验1.1㊀原材料水泥:湖南南方水泥厂生产的P㊃O42.5普通硅酸盐水泥,其化学成分见表1㊂砂:厦门艾斯欧标准砂,级配有三级,分别是粗砂1.0~2.0mm㊁中砂0.50~1.0mm㊁细砂0.08~ 0.50mm㊂㊀粉煤灰(FA):侯钢热电厂Ⅰ级粉煤灰,密度为2.6g/cm3,其化学成分见表2㊂硅灰(SF):SiO2质量分数大于95%,灰白色颗粒,烧失量1.6%(质量分数),比表面积为20.1m2/g,其化学成分见表3㊂环氧树脂及固化剂:深圳吉田化工生产的水性环氧树脂F0704和固化剂F0705,具体物理性能指标分别见表4㊁表5㊂消泡剂:常温通用型有机硅消泡剂,乳白状液体,活性物质含量15%(质量分数)㊂表1㊀普通硅酸盐水泥化学成分Table1㊀Chemical composition of P·O42.5cementChemical composition Fe2O3Al2O3SO3CaO SiO2MgOMass fraction/% 2.70 5.50 1.9065.4021.10 3.40表2㊀粉煤灰化学成分Table2㊀Chemical composition of fly ashChemical composition SiO2Al2O3Fe2O3CaO SO3MgO Loss Mass fraction/%53.6430.549.32 4.56 1.220.72 3.86表3㊀硅灰化学成分Table3㊀Chemical composition of silica fumeChemical composition SiO2Na2O Fe2O3CaO Carbon K2O MgO Loss Mass fraction/%95.800.150.57 1.47 1.040.740.23 1.60表4㊀环氧树脂物理性能指标Table4㊀Physical properties of epoxy resinType Appearance Solid content/%Viscosity/(mPa㊃s)Specific gravity pH Epoxy equivalent F0704Milky-white35<1000 1.01~1082~7400~800㊀第4期龚建清等:活性掺合料对环氧树脂修补砂浆综合性能的影响1139表5㊀环氧树脂固化剂物理性能指标Table5㊀Physical properties of epoxy resin curing agentType Appearance Solid content/%Viscosity/(mPa㊃s)Specific gravity pH Active hydrogen equivalent F0705Pale yellow fluid44>2000 1.0~1088~11200~3201.2㊀配合比本试验采用的水胶比(W/B)为0.4,砂胶比(S/B)为1.5,环氧树脂修补砂浆具体物料比例见表6㊂硅灰掺量为8%~16%(质量分数,下同),粉煤灰掺量为10%~30%(质量分数,下同)㊂表6㊀修补砂浆物料配比Table6㊀Mix proportions of repair mortarSample Mix proportion/(kg㊃m-3)Water Cement Sand Epoxy resin emulsion Curing agent Deformer agent SF FA C0351.5878.91318.343.9521.90.2600S1351.5808.61318.343.9521.90.2670.30S2351.5791.01318.343.9521.90.2687.90S3351.5773.41318.343.9521.90.26105.50S4351.5755.91318.343.9521.90.26123.00S5351.5738.31318.343.9521.90.26140.60F1351.5791.01318.343.9521.90.26087.9 F2351.5747.11318.343.9521.90.260131.8 F3351.5703.11318.343.9521.90.260175.8 F4351.5659.21318.343.9521.90.260219.7 F5351.5615.21318.343.9521.90.260363.71.3㊀试验方法抗压强度和抗折强度依据‘水泥胶砂强度检验方法“GB/T17671 1999进行测试㊂粘结强度根据日本规范JISA6024进行测试,预制尺寸为40mmˑ40mmˑ160mm㊁水灰比为0.5㊁砂胶比为3.0的普通砂浆试样,将砂浆试样切成两半,一半放入模中,并用环氧树脂修补砂浆浇筑成型,养护28d和56d后测试粘结强度㊂抗冻性按照‘水工混凝土试验规程“SL352 2006进行测试㊂尺寸稳定性(干缩试验)按照‘聚合物改性水泥砂浆试验规程“DLT5126 2001进行测试㊂用Sigma300型扫描电子显微镜(SEM)观察微观结构,用AutoPore Iv9510压汞仪测试孔结构参数㊂2㊀结果与讨论2.1㊀力学性能2.1.1㊀抗压强度图1表示环氧树脂修补砂浆抗压强度随硅灰掺量的变化㊂当硅灰掺量为8%时,砂浆28d和56d的抗压强度较对照组(C0)分别增加了14.9%和16.6%;当硅灰掺量为12%时,砂浆28d抗压强度增加了28.3%;当硅灰掺量为16%时,砂浆56d抗压强度增加了28.36%㊂从折线图变化趋势可以看出,砂浆强度的增长率在150d后逐渐变缓,增加了12%~20%㊂硅灰掺量一定时,砂浆抗压强度随龄期增加明显,硅灰掺量为8%时,砂浆56d和210d的强度分别为51.8MPa和76.8MPa,增幅达48.3%㊂图2表示环氧树脂修补砂浆抗压强度随粉煤灰掺量的变化㊂当龄期为28d和56d时,砂浆抗压强度随粉煤灰掺量的增加而降低㊂当粉煤灰掺量为10%时,砂浆28d抗压强度为39.7MPa,比对照组的45.1MPa降低了约12%;当粉煤灰掺量为30%时,砂浆28d抗压强度为30.1MPa,下降了33.1%,56d抗压强度仍低于对照组;当粉煤灰掺量为25%时,砂浆56d抗压强度降低了25.2%,小于28d强度的降幅㊂当养护龄期大于56d后,砂浆强度随着龄期增加而增加,粉煤灰掺量为20%和25%时,砂浆150d强度分别增加了10.8%和16.2%,分别达到了61.92MPa㊁64.98MPa,砂浆210d的强度分别增加了16.7%和12.1%㊂从56d到210d,含有20%粉煤灰试样的抗压强度从33.7MPa增加到75.4MPa㊂1140㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第40卷图1㊀硅灰掺量对砂浆抗压强度的影响Fig.1㊀Effect of silica fume content on compressive strength ofmortar 图2㊀粉煤灰掺量对砂浆抗压强度的影响Fig.2㊀Effect of fly ash content on compressive strength of mortar ㊀㊀文献[4]研究发现环氧树脂砂浆的抗压强度比未掺环氧树脂的空白砂浆低,随着环氧树脂掺量的增加,抗压强度增长缓慢,始终低于相应空白砂浆的强度㊂由于在水化过程中,环氧树脂中的亲水基,在固体和液体交界面吸附,部分水泥水化产物被包裹,阻碍水化反应进程,对强度不利㊂掺入硅灰后,修补砂浆的强度提高明显:一方面硅灰的细度高和无定形二氧化硅含量高,可以填充孔隙和促进水化反应,提高砂浆基体的密实度;另一方面环氧树脂限制了水化产物中大晶体的生长[12],细化微观结构,使基体更加密实,环氧树脂和硅灰相互作用,降低了孔隙率㊂掺入粉煤灰后,导致水泥的含量减少,在早期只有部分粉煤灰参与水化,使砂浆28d 和56d 的抗压强度降低,当龄期超过100d 后,强度才得到改善,主要是因为水化反应进行到一定程度后,Ca(OH)2积累,粉煤灰中活性SiO 2和Al 2O 3与其反应,补偿因水泥含量减少和掺环氧树脂带来的强度损失㊂2.1.2㊀折压比抗折强度和抗压强度的比值称为折压比㊂环氧树脂修补砂浆折压比随硅灰掺量的变化如图3所示㊂图3中龄期为150d 的砂浆折压比低于龄期为56d 的折压比㊂抗压强度随龄期的变化大于抗折强度的变化,硅灰掺量为0%㊁14%和16%时,砂浆的56d 抗折强度分别为10.5MPa㊁7.5MPa㊁8.15MPa,150d 抗折强度分别为10.8MPa㊁9.5MPa㊁9.6MPa,对应的变化幅度分别为2.9%㊁26.7%㊁17.8%㊂如图3所示,掺入硅灰后砂浆的折压比低于对照组,当硅灰掺量从8%增加到16%时,砂浆56d 的抗压强度增加了16.6%~28.36%㊂图3㊀硅灰掺量对砂浆折压比的影响Fig.3㊀Effect of silica fume content on flexural-compressive strength ratio ofmortar 图4㊀粉煤灰掺量对砂浆折压比的影响Fig.4㊀Effect of fly ash content on flexural-compressive strength ratio of mortar ㊀㊀环氧树脂修补砂浆折压比随粉煤灰掺量的变化如图4所示㊂龄期为56d 时,砂浆的折压比随着粉煤灰掺量的增加先增大后减小㊂结合图2可以发现:砂浆56d 的抗压强度均小于对照组,且小于同龄期硅灰组㊀第4期龚建清等:活性掺合料对环氧树脂修补砂浆综合性能的影响1141的抗压强度;而56d粉煤灰试验组抗折强度最小值和最大值分别为8.3MPa和9.8MPa,与掺硅灰试样的抗折强度接近㊂当龄期达到150d时,粉煤灰组的抗压强度和抗折强度均有所提高,其中抗折强度的增幅在1.7%~10.6%㊂对比图3和图4,从56d到150d,硅灰组折压比的变化小于粉煤灰组,主要是因为硅灰在固化的早期参与水泥水化反应,并有效提高了砂浆的抗压强度㊂2.2㊀粘结强度图5表示修补砂浆与老砂浆试块粘结强度随硅灰掺量的变化㊂从图5可以看出,硅灰使砂浆56d粘结强度显著提高,但掺量为16%时28d的粘结强度降低,可能是因为环氧树脂未充分固化,在界面区抵抗开裂的强度有限㊂养护龄期28d时,硅灰掺量在8%~10%的砂浆粘结强度有所提高,掺量为10%时粘结强度增加幅度最大,为15.7%,掺量为14%时的强度仅提高了2.6%;养护龄期56d时,砂浆粘结强度较对照组提高明显,掺量为8%时砂浆强度提高幅度最大,达到了31.9%;比较28d与56d的粘结强度,对照组提高了19.7%,硅灰组最小增幅为29.9%,高于对照组㊂结果表明,硅灰可以提高环氧树脂修补砂浆的粘结强度,且随龄期增加,改善效果提高明显㊂图6表示修补砂浆与老砂浆试块粘结强度随粉煤灰掺量的变化,粉煤灰对砂浆粘结强度的影响不同于硅灰㊂低掺量粉煤灰(即掺量ɤ10%)时,环氧树脂修补砂浆粘结强度增强效果明显㊂但粉煤灰掺量大于10%时,粘结强度低于对照组,随着养护龄期增加,粘结强度提高不明显㊂粉煤灰掺量为10%时,与对照组相比,在28d和56d时的粘结强度分别增加了15.8%和6.6%,56d粘结强度比28d高10.2%㊂与图5对比,观察到粉煤灰对砂浆粘结强度的改善效果不及硅灰㊂在15%~30%粉煤灰掺量下,粘结强度低于对照组,掺量为15%的砂浆28d粘结强度下降高达23.6%㊂结果表明,粉煤灰掺量超过10%对环氧树脂修补砂浆的粘结性能有不利影响,因此工程应用中应控制粉煤灰掺量不超过10%㊂图5㊀硅灰掺量对砂浆粘结强度的影响Fig.6㊀Effect of fly ash content on bonding strength of mortar Fig.5㊀Effect of silica fume content on bonding strength of mortar图6㊀粉煤灰掺量对砂浆粘结强度的影响㊀㊀老砂浆的水泥水化已基本完成,修补砂浆和旧砂浆试件粘结强度主要来自物理作用机械咬合力㊂文献[4]研究发现,普通水泥砂浆在老砂浆粘结表面修补时出现泌水和气泡积聚,产生大量气孔和微裂缝;并且粘结界面Ca(OH)2晶体尺寸较大且数量多,导致界面强度显著降低㊂环氧树脂有一定的保水作用,可降低修补表面砂浆泌水;环氧树脂可限制界面大晶体的生长,减少粘结界面的缺陷,通过与硅灰的相互填充作用,提高粘结强度㊂另外修补砂浆中的环氧树脂乳液和水泥浆会渗透老砂浆的孔和毛细管㊂环氧树脂在基体空隙中形成薄膜,并且牢固吸附在基质砂浆的表面上,有效改善了粘结效果㊂硅灰粒径小,比水泥颗粒和粉煤灰粒径小两个数量级,可以有效填充水泥颗粒及骨料之间的空隙,并且硅灰具有火山灰活性,反应形成C-S-H凝胶填充在老砂浆的孔中,不仅提供机械咬合力,而且细化了孔径㊂因此掺入硅灰后粘结强度得到改善,而粉煤灰仅在低掺量(ɤ10%)时对粘结强度有利㊂2.3㊀尺寸稳定性图7表示环氧树脂修补砂浆干燥收缩随硅灰掺量的变化㊂当硅灰掺量为8%㊁10%和12%时,砂浆干燥收缩低于对照组,并且随着硅灰掺量的增加,干燥收缩的降低程度越来越小;掺量为8%时,砂浆45d的收缩为对照组的41.9%;掺量为12%时,与对照组相比,砂浆45d的收缩降低约6%㊂当硅灰掺量超过12%时,1142㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第40卷干燥收缩随着掺量增加而增加,与对照组相比,硅灰掺量为14%的砂浆7d㊁14d㊁28d 和45d 的收缩分别增加了34%㊁19.9%㊁14%㊁15.8%,硅灰掺量为16%的砂浆7d㊁14d㊁28d 和45d 的收缩分别增加了67.4%㊁45.9%㊁30.2%㊁37.6%㊂硅灰对干燥收缩的影响主要有三个方面:首先是硅灰降低了砂浆基体中气孔和大毛细孔数量,提高了凝胶孔的含量,干燥收缩一般由毛细孔(5nmɤD ɤ50nm)和大凝胶孔(D ɤ2nm)失水所致,因此硅灰细化孔径,从而增加水分沿着孔隙迁移的阻力;其次硅灰促进水化进程,使得水泥水化产生的自干燥加剧;再者环氧树脂乳液具有一定的保水作用,且在固化后与水化产物交织在一起形成空间网状结构,填充了部分孔,增加了水分传输的阻力㊂因此,硅灰对环氧树脂修补砂浆干燥收缩的影响是以上三个方面共同作用的结果㊂硅灰掺量小于12%时,由水化作用放热引起的收缩增量低于孔结构细化带来的收缩减少量,表现为收缩降低;当掺量超过12%后,自干燥收缩增量大于孔结构细化收缩的减少量,表现为收缩增加㊂掺量为8%和10%时,收缩变化有一定的波动,这可能与环氧树脂有关㊂图8表示环氧树脂修补砂浆干燥收缩随粉煤灰掺量的变化㊂当粉煤灰含量从10%增加到25%时,砂浆的早期干燥收缩率低于对照组㊂修补砂浆的收缩变化和粉煤灰的掺量之间未表现出规律性,主要是在56d 前粉煤灰参与水化反应的量有限,仅表现为填充作用,这一点在图2中也可以得到证实,28d 和56d 的抗压强度比对照组低㊂文献[13]也得出了类似的结论,粉煤灰掺量为25%和50%时,硬化浆体的28d 干燥收缩仅改变了4.2%,180d 后,收缩变化达到了13.2%㊂掺入粉煤灰后,砂浆干燥收缩影响因素主要有两个方面:一方面粉煤灰替代水泥的量比硅灰大,使水泥的含量减少,一定程度上减少了水化反应的用水量,粉煤灰的比表面积小,吸附水的能力低,降低了收缩;另一方面环氧树脂乳液颗粒具有一定的保水性㊂图7㊀硅灰掺量对砂浆干燥收缩的影响Fig.7㊀Effect of silica fume content on drying shrinkage of mortar 图8㊀粉煤灰掺量对砂浆干燥收缩的影响Fig.8㊀Effect of fly ash content on drying shrinkage of mortar 2.4㊀抗冻性图9和图10分别为硅灰掺量对环氧树脂修补砂浆冻融循环后质量损失和抗压强度损失的影响㊂当硅灰掺量一定时,质量损失率随着冻融循环次数增加而增大,砂浆试块表面和棱角部位均有不同程度的剥落㊂当硅灰掺量为8%和10%时,经历了50次㊁100次㊁150次冻融循环后砂浆质量损失率分别为0.3%㊁0.21%,1.05%㊁0.7%,1.35%㊁1.23%㊂可以看出冻融次数一定时,质量损失率随着硅灰掺量增加先减小后增加㊂由图10可以看出,掺入硅灰后强度损失率均小于未掺硅灰的对照组㊂强度损失随着冻融循环次数变化规律与质量损失变化规律相同,即硅灰掺量不变时,强度损失率随冻融循环次数增加而增加;冻融次数一定时,随硅灰掺量增加强度损失率先减小后增加㊂硅灰对环氧树脂修补砂浆抗冻性的影响可能有两方面原因:一是微集料填充作用,硅灰的粒径小于水泥颗粒粒径,水化产物可以填充浆体之间的空隙;二是硅灰具有一定的火山灰活性,促进二次水化反应,使得孔结构分布均匀,使微观结构更加密实㊂当硅灰掺量为10%时,质量损失达到最低,当硅灰掺量继续增加时,质量损失也继续增加,这可能是因为部分硅灰未能完全参与水化反应,在基体内部形成微小的空隙,影响浆体硬化后基体的密实度㊂第4期龚建清等:活性掺合料对环氧树脂修补砂浆综合性能的影响1143㊀图9㊀硅灰掺量对砂浆质量损失的影响Fig.9㊀Effect of silica fume content on mass loss of mortar 图10㊀硅灰掺量对砂浆抗压强度损失的影响Fig.10㊀Effect of silica fume content on compressive strength loss of mortar ㊀㊀图11表示环氧树脂修补砂浆经冻融循环后质量损失随粉煤灰掺量的变化㊂当粉煤灰掺量一定时,质量损失率随着冻融循环次数增加而增大,砂浆试块表面和棱角部位剥落程度比掺有硅灰的砂浆试件严重㊂当粉煤灰掺量为15%时,经过50次㊁100次和150次冻融循环后,砂浆质量损失率分别为0.39%㊁1.2%和1.5%;当粉煤灰掺量为30%时,经过50次㊁100次和150次冻融循环后,砂浆质量损失率分别为0.72%㊁1.4%和2.2%㊂图12表示环氧树脂修补砂浆经冻融循环后抗压强度损失随粉煤灰掺量的变化㊂冻融循环次数一定时,强度损失率随着掺量的增加而增大;掺量一定时,强度损失率随着冻融循环次数增加而增加㊂粉煤灰等质量替代水泥后,水泥量减少,基体强度降低;粉煤灰细化孔径,可以降低冻融引起的膨胀应力,环氧树脂固化后形成的网状结构,一定程度上可以抵抗膨胀应力,但是随着冻融循环次数的增加,基体微裂纹积累,宏观表现为强度下降㊂图11㊀粉煤灰掺量对砂浆质量损失的影响Fig.11㊀Effect of fly ash content on mass loss of mortar 图12㊀粉煤灰掺量对砂浆抗压强度损失的影响Fig.12㊀Effect of fly ash content on compressive strength loss of mortar2.5㊀微观分析2.5.1㊀SEM 分析为了探究硅灰和粉煤灰对环氧树脂修补砂浆性能的影响机理㊂用SEM 观察砂浆试样的微观形貌,综合上述试验结果,选取龄期为56d 的冻融强度损失最小的S2组和冻融质量损失较小的F2组,其微观形貌如图13所示㊂由图13(a)可以看出,掺有硅灰的试样,水化产物密集堆积,基体密实度高;图13(b)为掺有15%粉煤灰的试样,可以清晰看到Ca(OH)2晶体和C-S-H 凝胶束;对比图13(a)㊁(b)可以发现,掺有硅灰的试样比掺有粉煤灰的试样更密实,掺粉煤灰的试样水化产物大晶体多,产物之间的空隙多㊂图13(c)和(d)分别为两组试样放大10000倍和20000倍的SEM 照片,可以看到掺有硅灰的环氧树脂修补砂浆紧密堆积1144㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第40卷在一起,水泥及硅灰水化反应的水化产物和环氧树脂相互交叉融合,形成了密实的微观结构㊂掺有粉煤灰的试样中环氧树脂形成的网状结构附着和包裹着水化产物,搭接在不同产物之间㊂进一步证实了活性掺合料和环氧树脂复合改性的可行性㊂图13㊀砂浆微观形貌Fig.13㊀Microstructure of mortar2.5.2㊀孔隙率为了分析环氧树脂修补砂浆的孔结构参数随硅灰和粉煤灰掺量的变化,采用压汞法测试水泥砂浆硬化后的孔隙率,探究孔径变化及分布,压汞测试结果如图14和图15所示㊂养护56d后,对照组的孔隙率为11.66%,掺10%硅灰试样的孔隙率为7.42%,掺15%粉煤灰试样的孔隙率为12.1%,可以看出硅灰使砂浆硬化后的总孔隙率降低,粉煤灰使砂浆孔隙率略有增加,粉煤灰替代水泥后使单位体积水泥量减少,部分粉煤灰未反应,粉煤灰颗粒粒径大于硅灰颗粒粒径,填充效果比硅灰差㊂干燥收缩主要与小于50nm的微观孔有关,分析图14发现,对照组中小于50nm的孔占4.45%,掺10%硅灰和15%粉煤灰试样小于50nm的孔分别占3.06%和3.58%,均低于对照组,掺入硅灰和粉煤灰使毛细孔数量增加,因此对尺寸稳定性产生影响㊂图14㊀修补砂浆累计孔径分布Fig.14㊀Cumulative pore size distribution of repair mortar图15㊀修补砂浆孔径分布Fig.15㊀Pore size distribution of repair mortar㊀第4期龚建清等:活性掺合料对环氧树脂修补砂浆综合性能的影响1145㊀㊀图15为修补砂浆的孔径分布测试结果㊂有关研究[14]将混凝土和砂浆中孔径大于103nm(即D>103nm)的孔称为大孔㊂图15中空白对照组中大孔含量多于其他两组,加入硅灰和粉煤灰有效减少了大孔含量,从而提高了抗压强度和粘结强度;由于硅灰粒径小于粉煤灰粒径,硅灰组大孔含量更低㊂对照组平均孔径为42.4nm,硅灰组和粉煤灰组的平均孔径分别为34.3nm和44.7nm;另一方面硅灰组和粉煤灰组孔径在10~100nm的孔的含量比对照组高,掺入硅灰和粉煤灰可增加小孔的含量㊂综合两方面的变化,可以看出,活性掺合料可以有效细化砂浆的孔径,硅灰对孔结构的改善效果优于粉煤灰㊂结合总孔隙率和孔径分布测试结果,硅灰和粉煤灰可以减少大孔比例,细化孔径,说明活性掺合料对环氧树脂砂浆改性具有一定的可行性,但是在对耐久性要求较高的工程中,应注意控制粉煤灰掺量㊂3㊀结㊀论(1)硅灰可以提高修补砂浆的抗压强度,掺量为8%时,28d强度增加了14.9%,因此硅灰可以弥补掺环氧树脂带来的强度损失;养护龄期超过100d时,掺有粉煤灰的修补砂浆强度才得到改善㊂(2)修补砂浆150d的折压比小于56d的折压比,因此掺入活性掺合料可有效改善抗压强度,对抗折强度的影响有限㊂(3)硅灰可显著提高修补砂浆的粘结强度,掺量为10%时,28d粘结强度增加了15.7%,掺量为8%时强度提高了31.9%;低掺量的粉煤灰对粘结强度有利,掺量为10%时,28d和56d时的粘结强度分别增加了15.8%和6.6%㊂(4)受自干燥的影响,修补砂浆的收缩随硅灰掺量增加而增大;粉煤灰可降低干燥收缩,提高砂浆尺寸稳定性㊂(5)修补砂浆的质量损失率和抗压强度损失率随着硅灰掺量的增加先降低后增大,随着粉煤灰掺量的增加而增加㊂(6)水化产物与固化的环氧树脂膜形成交织的空间网状结构,提高砂浆密实度;硅灰和粉煤灰可以细化砂浆浆体的孔径,硅灰的细化效果更佳㊂参考文献[1]㊀AGGARWAL L K,THAPLIYAL P C,KARADE S R.Properties of polymer-modified mortars using epoxy and acrylic emulsions[J].Construction and Building Materials,2007,21(2):379-383.[2]㊀张建生,沈玉龙.环氧乳液水泥砂浆修补材料的性能研究[J].化学建材,2003(2):34-35.ZHANG J S,SHEN Y L.Study of performance of epoxy emulsion used for cement mortar repair material[J].Chemical Materials for Construction,2003(2):34-35(in Chinese).[3]㊀李志坚,邵㊀亮.环氧胶泥在三峡二期工程导流底孔缺陷修补中的应用[J].水利水电快报,2011,32(12):35-38.LI Z J,SHAO L.Application of epoxy cement in the defect repair of the diversion bottom hole in the second phase of the Three Gorges Project[J].Express Water Resources&Hydropower Information,2011,32(12):35-38(in Chinese).[4]㊀黄政宇,田㊀甜.水性环氧树脂乳液改性水泥砂浆性能的研究[J].国外建材科技,2007,28(1):20-23.HUANG Z Y,TIAN T.Research on properties of waterborne epoxy resin emulsion modified cement mortar[J].Science and Technology of Overseas Building Materials,2007,28(1):20-23(in Chinese).[5]㊀李国民.耐盐冻水泥基修补材料与旧混凝土粘结性能研究[J].新型建筑材料,2019,46(4):20-23.LI G M.Study on the bonding properties of salt-resistant cement based patching material with old concrete[J].New Building Materials,2019,46(4):20-23(in Chinese).[6]㊀孙华东,范维玉,梁㊀明,等.沥青基路面裂缝修补材料粘结性能影响研究[J].新型建筑材料,2014,41(6):92-95.SUN H D,FAN W Y,LIANG M,et al.The study of cohesive force of asphalt-base crack repairing material[J].New Building Materials,2014, 41(6):92-95(in Chinese).[7]㊀厉伟光,徐玲玲,刘㊀方,等.MMA基混凝土修补材料收缩性能的改善[J].混凝土,2005(11):27-29+45.LI W G,XU L L,LIU F,et al.Improving shrinkage of the MMA based repair material for concrete[J].Concrete,2005(11):27-29+45(in Chinese).[8]㊀石㊀艳.膨胀剂对水泥基修补材料收缩性能的影响[J].东西南北,2018(23):144-145.SHI Y.Influence of expander on shrinkage properties of cement-based repair materials[J].East-West,North-Sourth,2018(23):144-145(in。

活性稀释剂对涂层的固化速度有什么影响涂料是我们日常生活中经常接触到的一种材料,无论是家具、建材还是汽车、航空器等都难以离开涂料的加工与装饰。

而涂料的加工过程中,稀释剂的选择和使用对于涂层的效果和质量有着至关重要的影响。

稀释剂是指将固态材料稀释成液态、半流体或稀溶液的材料。

对于涂料生产厂家而言,稀释剂具有非常重要的作用,它能够调节涂料的粘度和流动性,使得涂料能够更为均匀地涂布在物体上,同时也能够提高涂料的使用寿命。

但是,稀释剂的不同使用会对固化时间、强度、光泽等物理性质带来一定程度的影响。

其中,活性稀释剂对涂层的固化速度有着非常明显的影响。

活性稀释剂可以使得涂料更快地固化,从而提高上涂层的效率和质量。

活性稀释剂通常是一种含有活性官能团的低分子化合物,它们能够与涂料基体中的官能团发生反应,从而在涂料中引入交联点,增加涂料的三维交联结构,使得涂料形成更为牢固的构造,提高固化效率。

活性稀释剂的引入不仅会提高涂层的机械性能,还会改善涂层的耐水性、耐化学性等性质,使得涂层具有更好的耐用性。

活性稀释剂的固化速度与其所含的活性官能团相关。

通常来说,活性官能团的含量越高,反应速率就越快。

而活性稀释剂的选择也需要考虑到其与涂料基础的相容性,否则可能会出现不良反应或者降低涂层的性能和质量。

除了活性稀释剂之外,还存在一些其他的稀释剂,如溶剂型稀释剂和水性稀释剂。

与活性稀释剂不同的是,这些稀释剂多数是单官能团或无官能团的低分子有机化合物,其不能够引入交联点,因此固化速度有所降低。

总之,活性稀释剂的使用对于涂层的固化速度有着显著的影响。

它们可以增加涂层的交联结构,提高涂层的机械性能和耐用性,同时也可以加快涂层的固化速度,提高工作效率。

但是在选择活性稀释剂时,需要考虑到其与涂料基础的相容性,避免因化学反应不良而导致涂层性能下降。

环氧活性稀释剂具有色泽浅、粘度低等特点,与各种环氧树脂具有良好的相容性。

在环氧树脂配方中

使用本产品,可显著降低配方粘度,改善其加工工艺性。

本产品含有活泼的环氧基可参与固化反应,无挥

发物产生,有效地改善了操作环境与制品性能,除起到稀释作用外还可使固化产物柔韧性增加。

主要性能与用途: 降低配方粘度,改善树脂与颜料/填充料湿润性,改善应用特性。

单环氧稀释剂稀释能

力强,双环氧最终性能保持好,挥发性低,适用于地坪、无溶剂涂料、层压、胶粘剂、氯化石蜡稳定剂等。

在标准液体环氧(E-51粘度11000-14000mpa.s25℃)中加入稀释剂的百分比和粘度的关系

3.包装运输储存:

25kg聚乙烯塑料桶或200kg铁桶包装,每件净重JX-013、JX-014、JX-015 分别为20、180kg。

其余为25、200kg,产品为非危险品,但可燃,运输储存应远离火源,隔绝热源。

产品正常储存期为一年,超过储存期,经检验合格仍可使用。

活性稀释剂对皮肤有刺激性,使用过程中应避免与皮肤直接接触,发现粘附,应及时清洗。

活性稀释剂剂类分析活性稀释剂剂类分析主要是指含有环氧基团的低分子量环氧化合物.它们可以参加环氧树脂的固化反应,成为环氧树脂固化物的交联网络结构的一部分.表1列举了几种典型活性稀释剂的化学结构与性状的对比。

是分子结构中带有环氧官能团的物质,不仅能降低体系粘度还能参与固化反应,保持了固化产物的性能.由图可知,酶活性随反应时间的增加而逐渐降低。

在稀释胶黏剂的过程中同时参加反应的稀释剂。

分子中含有活性基团,能与胶黏剂的固化剂发生反应而无气体逸出,对固化后胶层的性能一般并无影响,同时还能起增韧作用。

使用时,应将固化剂用量增加,其增加量按稀释剂的活性基团加以计算。

多用于环氧树脂胶黏剂。

主要品种有单环氧基的丙烯基缩水甘油醚、苯基缩水甘油醚、双环氧基的乙二醇双缩水甘油醚、间苯二酚双缩水甘油醚等。

活性稀释剂按其每个分子所含反应性基团的多少以及未知物分析,可以分为单官能团活性稀释剂和多官能团活性稀释剂。

单官能团活性稀释剂每个分子中仅含一个可参与固化反应的基团,如甲基丙烯酸-β-羟乙酯。

多官能团活性稀释剂是指每个分子中含有两个或两个以上可参与固化反应基团的活性稀释剂,如1,6-己二醇二丙烯酸酯。

采用含较多官能团的单体,除了增加反应活性外,还能赋予固化膜交联结构。

这是因为,单官能团单体聚合后只能得到线形聚合物,而多官能团的单体可得到高交联度网络。

按固化机理,活性稀释剂可分为自由基型和阳离子型两类。

丙烯酸酯类是典型的自由基型活性稀释剂,固化反应通过自由基光聚合进行。

环氧类则属于阳离子型活性稀释剂,其固化反应机理则是阳离子聚合反应。

而乙烯基醚类既可参与自由基聚合,也可进行阳离子聚合,因此可作为两种光固化体系的活性稀释剂。

北京清析技术研究院在华北、华南、华中、华东、西北等地区,建立12大分院及配套实验室,秉承母校校训,以严谨、求实的工作态度,为数千家企业客户提供产品研发、成分分析、材料检测、工业诊断、模拟测试、大型仪器测试、可靠性验证等专业技术服务,还为全国范围内的公安局、法院、检察院、律师事务所、司法鉴定中心、医院、高等院校、中国科学院提供专业技术服务。

浅析影响无溶剂环氧防腐涂料性能的因素无溶剂环氧防腐涂料主要包括粉末涂料和液态无溶剂环氧涂料两种,前者中主要采用相对分子质量较高的固体环氧树脂制成,是呈现固态粉末状的涂料;后者采用活性稀释剂作为反应性溶剂,这类溶剂固化的过程不会出现挥发,而是与环氧树脂发生固化反应,共同形成漆膜。

人们对涂料的环保性能要求逐渐提高,无溶剂、水性化、固体含量高等特点是新型环保涂料共有的特征。

实际使用过程中无溶剂环氧防腐涂料的组成主要包括液态环氧树脂、活性稀释剂、助剂、填料、颜料、固化剂等成分。

该涂料具有厚涂、固化速度快且收缩率较小、优良的耐磨性和耐盐雾性、漆膜的附着力强等特点,在造船业、储罐内壁、埋地管道、港口码头、城市管道等重防腐领域应用非常广泛。

那么影响无溶剂环氧防腐涂料性能的因素有哪些?01、环氧树脂的影响环氧树脂本身具有良好的附着力,收缩率较低,对酸、碱的耐蚀性较好,同时具有较强的抗渗透性能,成膜效果好,能够与多种固化剂完美的配合,包括与其他的树脂、填料、助剂之间,环氧树脂也能够与其良好的混溶,方便制成多种水性化的环保型重防腐涂料。

通过其他材料进行改性,可以使无溶剂环氧防腐涂料的性能不断得到改善。

环氧树脂对无溶剂环氧防腐涂料的性能影响比较大,不同种类的环氧树脂碳架结构会有差异,对涂料的性质有很大的决定作用。

要制成厚膜涂料,不仅需要考虑涂料的触变性能,还要考虑涂料的固含量、黏度,对厚膜的柔韧性和附着力也需要综合分析。

环氧树脂的相对分子质量较大时,固体含量低,制备无溶剂涂料的难度增加,涂层柔韧性虽然好,防腐蚀性能也相对不错,但是一次成膜的厚度并不高。

虽然可以适当提高涂料固体含量,但是涂层的脆性增加,耐冲击性能降低。

成膜树脂主要选择液态双酚A型环氧树脂或低黏度的双酚F环氧树脂,来制备无溶剂环氧防腐涂料。

02、稀释剂的影响涂料内加入稀释剂用来调节产品的黏度,改善涂料早期的耐水性和漆膜韧性,增强防腐保护的作用。

稀释剂可分为活性稀释剂和非活性稀释剂。

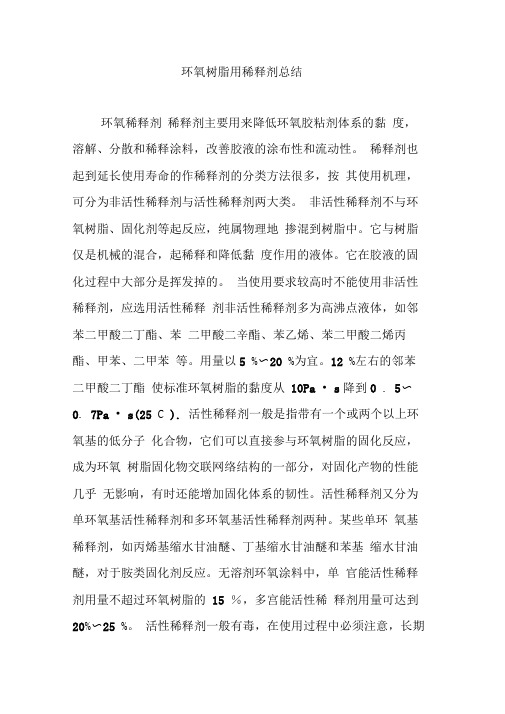

2011年第6期 玻璃钢/复合材料 3 活性稀释剂含量对环氧树脂体系阻尼性能的影响 武渊博,李 鹏,杨小平,李晓超 (北京化工大学北京市新型高分子材料制备与加工重点实验室,北京 100029) 摘要:将活性稀释剂G_z-醇二缩水甘油醚669加入Epon828/T403体系中,研究其对体系粘度及阻尼性能的影响。结果 表明,669能显著降低双酚A型环氧树脂的粘度,改善其加.Y-性能。随着669含量的增加,体系损耗峰的高度先升高后降低, 而宽度持续增加,玻璃化转变温度明显降低。且"-3 669质量分数为20%时,体系阻尼性能达到最优。此外,随着测试频率的增 大,tan6一T频向高温移动,ta晒峰值增大。 关键词:活性稀释剂;环氧树脂;阻尼性能;粘度 中图分类号:TB332 文献标识码:A 文章编号:1003—0999(2011)06—0003—03

环氧树脂因其优良的机械性能、热性能、良好的 抗化学腐蚀性能和优良的粘结性能等,被广泛应用 于电子、电器、涂料和航空航天等领域。但往往因其 粘度比较大,因此在未经改性前很难满足全部的施 工及应用要求¨ J。目前,在实际应用中大多通过 添加一定量的稀释剂来调节体系的粘度,以改善体 系的工艺性能。由于含环氧基的活性稀释剂可以参 与到环氧树脂固化反应中去,成为交联网络的一部 分,且对环氧树脂的综合性能影响较小,所以受到较 广泛的应用 。 活I生稀释剂乙二醇二缩水甘油醚可作为环氧树 脂的柔性增韧剂¨ 。本文以乙二醇二缩水甘油醚 作为活性稀释剂,研究了其含量对Epon828/T403体 系的粘度及阻尼性能的影响。 1 实验 1.1主要原料 双酚A型环氧树脂:Epon828,环氧值为0.52, SHELL公司;固化剂:T403,德国巴斯夫(BASF)公 司;活性稀释剂669:乙二醇二缩水甘油醚,深圳佳 迪达化工有限公司。 1.2试样的制备 将乙二醇二缩水甘油醚669和环氧树脂Epon828 按表1配比搅拌混合均匀,按照化学计量比加人固 化剂T403,真空脱泡10min,将其浇铸到预先预热并 涂有脱模剂的模具中,放人烘箱中按照60℃/1h+ 80 ̄C/2h固化。固化后,自然冷却脱模,制成测试所 需要的试样。

表l 669与Epon828的不同配比 Table l Compositions in parts for per hundred epoxy resin

编号 A0 Al A2 A3 EP/质量份 100 90 80 70 669/质量份0 10 20 30

1.3粘度及阻尼性能测试 采用NDJ.8型数字旋转黏度计测试树脂体系在 20℃时的黏度; 采用美国TA公司的动态力学热分析仪(DMA) 测试试样的阻尼性能,样品尺寸为5O×10×1.5mm。 测试温度为室温至160℃,升温速度为2%/rain,测 试频率分别为1Hz、10Hz、100Hz。 2结果与讨论 2.1 活性稀释剂含量对树脂体系黏度的影响 图1所示为柔性环氧树脂活性稀释剂669含量 对环氧树脂体系黏度的影响。

0 10 20 3O 4O 5O 稀释剂质量分数/wt%

图1 20 ̄C下,稀释剂含量对环氧树脂体系黏度的影响 Fig.1 Effect of reactive diluents content Oil viscosity of Epon828/T403 epoxy system at 20℃

收稿日期:2010.11-2O 本文作者还有董玲。 作者简介:武渊博(1984一),男,硕士,主要从事环氧树脂及其复合材料方面的研究。

FRf CM 2011 No,6

5 O 5 0 3 3 2 2 ∞女d/趟4 活性稀释荆含量对环氧树脂体系阻尼性能的影响 由图1可以看到,随着稀释剂含量的增加, Epon828/T403树脂体系的黏度开始降低,但当669 含量达到20%时,环氧树脂体系黏度基本趋于 稳定。 2.2环氧树脂体系的阻尼性能 DMA是在程序控制温度下,i见0出损耗模量 和 储能模量E 随温度或频率的变化曲线,损耗因子 tang为 与E 之比。通常用tan6>/0.3的温度范围 表示阻尼材料的有效阻尼温度区域。 2.2.1 活性稀释剂含量对环氧树脂体系阻尼性能 的影响 i贝0定混合体系固化物的阻尼性能,得到T403固 化不同质量分数669/Epon828树脂体系的损耗因子 温度图,见图2。 0 2O 40 60 80 100 12O 140 160 tcmperaturc/℃ 图2活性稀释剂含量对Epon828/T403体系 阻尼性能的影响(1Hz) Fig.2 Effect of reactive diluent content on damping properies of Epon828/T403 system 稀释剂含量/wt% 图3 活性稀释剂含量对Epon828/T403体系 固化物玻璃化转变温度的影响 Fig.3 The influence of reactive diluent content on Tg of Epon828/T403 system 从图2和图3可见,随着固化体系中669含量 的增加,体系的阻尼性能也发生显著的变化,主要表 现为损耗峰的高度先增加后降低,而宽度持续增加, 一…: _LP/c 2QU・ 丙 固化物体系的玻璃化转变温度降低。且当669质量 分数为20%时,体系的有效阻尼面积最大。其具体 阻尼数据如表2所示。 表2 T403固化Epon828/669混合体系阻尼性能 Table 2 The damping data of T403 cured Epon828/669 mixture

分析原因在于,虽然669为脂肪族链段,不含刚 性基团,柔顺性好,但由于分子量较小,分子链长度 也比较短,加入到树脂体系后使得交联密度增加,因 而引起了损耗因子的降低。但由于其增加了固化物 体系网络的柔顺性,使得其分子链段可以在比较低 的温度下就可以开始运动,因而使固化物体系的玻 璃化转变温度降低,并且使分子链段运动的温度范 围增大,表现出其损耗峰的宽度增加。 所有的现象都可以由固化产品中小分子的运动 来解释,材料的阻尼性能是由聚合物结构中的弹性 相与粘性相的平衡来决定。在玻璃化转变温度之下 其阻尼性低的主要原因是,在这些区域中,链段处于 冰冻状态,因此它的变形主要是由它的弹性和小分 子的滑移而导致其粘性流动很低。同样,在橡胶态 区域,小分子段能自由移动,其阻尼性较低是因为在 该区域没有流动阻力。无论如何,在转变区,其阻尼 性很高是因为分子链段开始做布朗运动以及分子开 始出现应力松弛,尽管不是所有的分子都开始应力 松弛。实际上,在玻璃态时冰冻的分子相比于分子 能自由移动的橡胶态,储存了更多的能量以便于发 生变形。在转变态区域,每个时期冰冻的分子都开 始移动,消耗了很多能量。布朗运动也就是分子链 段的扩散运动,在分子链段扩散运动的最剧烈的区 域,就是其阻尼性能最好的地方。 试验表明,适当调整体系中稀释剂的含量,有助 于获得常温下具有宽温度范围的环氧树脂阻尼材 料,且含量为20%左右时达到最佳。 2.2.2频率对环氧树脂体系阻尼性能的影响 材料的粘弹性主要取决于温度与频率(时间)。 在等速升温过程中,对试样A:进行多频温度扫描, 分别得到在1Hz、10Hz和100Hz下的动态力学性能 温度图谱。

2 1 0 9 8 7 6 5 4 3 2,0 1 O O 0 O 0 O 0 0 O 0 O 0 ≈ ∞ ∞ ∞

p\ 赠 拿毒 懈销 2011年第6期 玻璃钢/复合材料 5 图4显示了试样A 从1Hz到100Hz的各条损 耗因子的曲线。通过图4可以看出,随着频率的增 加,tanfi的峰值明显增加,玻璃化转变温度也转向更 高的温度。损耗因子在0.3以上的试样,其温度范 围也逐渐扩大。这可以用时温等效原理来解释。

0 20 40 60 80 100 120 140 l60 180 temperature/ ̄C

图4频率对环氧体系阻尼性能的影响 Fig.4 Effect of frequency On epoxy system damping properities

3 结论 (1)活性稀释剂669能显著降低双酚A型环氧 树脂的粘度,改善其工艺性能。随着固化体系中 669含量的增加,体系的阻尼性能发生了显著变化。 主要表现为损耗峰的高度先增加后降低,而宽度持 续增加,玻璃化转变温度明显降低。且当669质量 分数为20%时,体系的阻尼性能达到最优; (2)随着测试频率的增大,tan8一T频向高温移 动,tan8峰值增大。表明该柔韧环氧树脂能在常见 的温度及频率范围内被用作阻尼高分子材料使用。

参考文献 [1]王德中.环氧树脂的生产与应用[M].北京:化学工业出版 社,2001. [2]Chtmg D D L.Review:Materials for Vibration Damping[J].Journal of Materials Science.2001,36(24):5733-5737. [3]胡美些,王宁.RTM用低黏度高性能环氧树脂基体的研究[J1. 玻璃钢/复合材料,2007。(1):33.36. [4]李林楷.电子封装用环氧树脂的研究进展[J].国外塑料,2005, 23(9):4144. [5]潘玉琴.玻璃钢复合材料基体树脂的发展现状[J].纤维复合材 料,2006,5(12):55-59. [6]戴沛德.阻尼减振降噪技术[M].西安:西安交通大学出版 社,1986. [7]Ioana C Finegan,Ronald F Gibson.Recent Research on Enhance— ment of Damping in Polymer Composites[J].Composite Structures, 1999,(44):89-98. [8]耿伟,张国利.活性稀释剂含量对VARTM树脂工艺性能的影响 [J].纺织学报,2007,28(5). [9]石耀刚,王建华,赵小东.低粘度环氧灌封胶的研制及应用[J]. 粘结,2006,27(2). [10]蔡宏洋,李刚,刘海洋.柔性胺T403对环氧树脂体系力学性能 及交联密度的影响[J].玻璃钢/复合材料,2009,(1):38-42. [1】]Sperling L H.Sound and vibration damping with polymers:Basic viscoelastic definitions and concepts[M].ACS Washington DC,1990. [12]Biggerstaff J M,Kosmatka J B.Damping Performance of Cocured Graphite/Epoxy Composite Laminates with Embedded Damping Ma— terialsf J].Journal of Composite Materials,1999,33(15): 1457.1469. [13]过梅丽.高聚物与复合材料的动态力学分析[M].北京:化学工 业出社,2oo3. [14]段华军,王钧,杨小利.低粘度环氧树脂固化体系研究[J].玻璃 钢/复合材料,2003,(1):48—50. [15]石敏先,黄志雄等.活性稀释剂对环氧树脂阻尼性能的影响 [J].粘结,2007,28(4).