齿轮范成实验

- 格式:doc

- 大小:60.00 KB

- 文档页数:3

实验三渐开线齿轮范成原理及直齿圆柱齿轮基本参数的测定与分析一、渐开线齿轮范成原理:一)、实验目的1、了解范成法加工渐开线齿轮的基本原理,观察渐开线齿轮的轮廓曲线具体形成过程。

2、了解渐开线齿轮产生根切现象的原因及其避免的方法。

3、分析比较标准齿轮和变位齿轮齿形和尺寸的异同点。

二)、实验仪器及工具1、齿轮范成仪(每人一台),绘图纸一张,透明纸一张。

2、铅笔、圆规、三角尺等(自备)。

三)、实验原理范成法是利用一对齿轮(或齿轮齿条)互相啮合的原理来加工齿轮的。

加工时,其中一轮为刀具,另一轮为轮坯。

刀具与轮坯在机床链作用下一方面作定传动比传动,完全和一对真正的齿轮互相啮合传动一样。

另一方面作径向进给运动并沿轮坯的轴向作切削运动,这样切出的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具的齿廓,可以证明其所包络出来的齿廓也是渐开线。

现在用齿条渐开线(基因半径为无限大时渐开线为一倾斜直线)齿廓加工齿轮,那么刀具刀刃在各个位置的包络线就是渐开线,即加工出的齿廓为渐开线齿廓.因为在实际加工时,我们看不清刀刃形成包络轮齿的过程,所以通过齿轮范成仪来表现这一过程,用铅笔将刀具刀刃的各个位置描绘在轮坯纸上,这样我们就能清楚地观察到轮齿范成的过程。

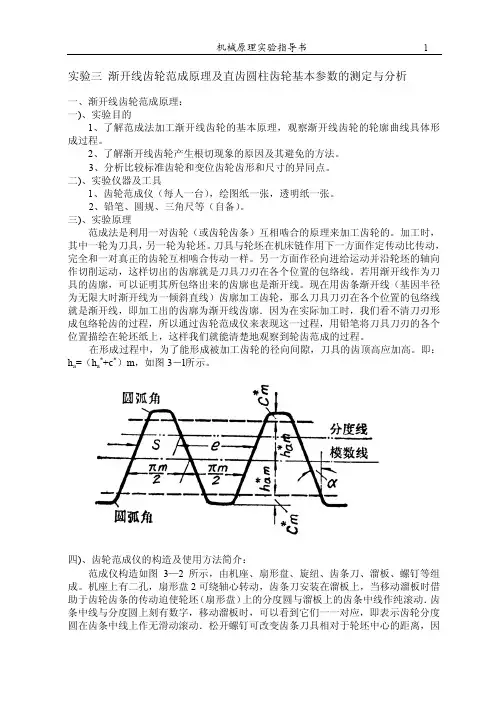

在形成过程中,为了能形成被加工齿轮的径向间隙,刀具的齿顶高应加高。

即:h a=(h a*+c*)m,如图3-l所示。

四)、齿轮范成仪的构造及使用方法简介:范成仪构造如图3—2所示,由机座、扇形盘、旋纽、齿条刀、溜板、螺钉等组成。

机座上有二孔,扇形盘2可绕轴心转动,齿条刀安装在溜板上,当移动溜板时借助于齿轮齿条的传动迫使轮坯(扇形盘)上的分度圆与溜板上的齿条中线作纯滚动.齿条中线与分度圆上刻有数字,移动溜板时,可以看到它们一一对应,即表示齿轮分度圆在齿条中线上作无滑动滚动.松开螺钉可改变齿条刀具相对于轮坯中心的距离,因此齿条刀可固定在相对扇形盘的任一位置,如把齿条中线安装在扇形盘的分度圆相切的位置上,则可绘出标准齿轮的齿廓;当齿条中线安装在扇形盘的分度圆切线有一段距离时,(其移距值xm可在溜板两侧的刻度上直接读出),则可按变位值的大小和方向绘出各种正、负变位齿轮的齿廓。

渐开线齿轮齿廓范成实验- 机械设计基础渐开线是一种齿廓曲线,具有相对滚动过程中齿面接触良好、传动精度高等优点,广泛应用于各种机械传动中。

齿轮是渐开线的常见应用,而齿轮的齿廓设计对保证传动的性能至关重要。

本文将介绍渐开线齿轮齿廓的范成实验流程及方法。

渐开线齿轮齿廓的范成实验主要依据以下原理:1.渐开线齿轮齿廓曲线的方程若一个圆在另一个圆内滚动,且同时保持两圆心之间距离不变,则圆上某点的轨迹为渐开线。

圆的轨迹称为基圆,而另一圆称为从动圆。

若基圆为圆柱,从动圆为齿轮,则圆心所在直线即为两齿轮轴线。

令Z1和Z2分别为主动轮和从动轮的齿数,d1和d2分别为主动轮和从动轮的分度圆直径,则渐开线方程为:x=a(θ-sinθ)其中a=d1/2,θ为参数,s=Z2/Z1,实际计算时一般采用插齿法进行计算。

2.插齿法插齿法也称为逐齿法,主要用于推导渐开线齿轮齿廓。

其基本思想是从基圆上一点出发,逐步向定轴方向平移,并将平移轨迹图转换为从动轮上的齿廓。

1.确定齿轮参数在进行齿轮齿廓范成实验前,需要先确定齿轮的参数,包括齿数、分度圆直径、法向压力角等。

一般情况下,齿轮的参数由机械设备工程师根据实际需求进行设计。

2.绘制齿轮的CAD图根据齿轮的参数绘制齿轮的CAD图,使用CAD图软件或其他计算机辅助设计软件完成齿轮的绘制工作。

3.使用CNC机床制作齿轮母模在完成齿轮的CAD图设计后,将其通过CAM软件编程,使其转化为CNC机床所能识别的指令,然后通过CNC机床进行齿轮母模的加工。

4.制作齿轮精度测量仪制作齿轮精度测量仪,测量仪主要包括准确的齿轮中心定位装置,精确的齿廓扫描仪和数据处理器等。

5.进行齿轮齿廓范成实验利用齿轮的母模和精密齿轮测量仪,将齿轮母模和齿轮之间进行相互配合和精密测量,即可获得高精度的齿轮齿廓。

1.加工齿轮母模时需要采用高精度的CNC机床,以保证母模加工的精度和表面光洁度。

2.制作齿轮精度测量仪时需要选择精度高、鲁棒性强的元器件,并利用合理的设计方法,避免测量误差的产生。

范成法加工齿轮实验报告摘要齿轮是机械传动的重要组成部分,其精度和可靠性直接影响整个机器的性能。

本实验以范成法加工齿轮为研究对象,探究范成法加工齿轮的实验方法和实验结果,对齿轮的加工工艺和精度控制进行深入分析。

实验过程中,首先采用斜盘切槽法制作了车床夹具,然后通过转轴辅助加工齿轮,控制齿轮的加工深度和角度,并进行精度测量。

实验结果表明,在范成法加工齿轮时,需要注意控制刀具的质量、加工条件、夹具的稳定性和加工深度的控制等因素,以确保加工出的齿轮质量和精度达到要求。

本实验结果可以为齿轮加工精度控制提供一定的参考依据,对于机械设计和制造过程中齿轮的加工和检测具有一定的实际意义。

关键词:范成法;齿轮加工;精度控制;车床夹具;转轴辅助加工。

AbstractGear is an important component of mechanical transmission, and its accuracy and reliability directly affect the performance of the whole machine. In this experiment, the hobbing method was used to process the gear, and the experimental method and results of hobbing method for processing gear were explored, and the processing technology and accuracy control of gear were analyzed in depth.Keywords: hobbing method; gear processing; accuracy control; lathe fixture; turning axis assisted processing.一、实验目的1.了解范成法加工齿轮的原理及工艺。

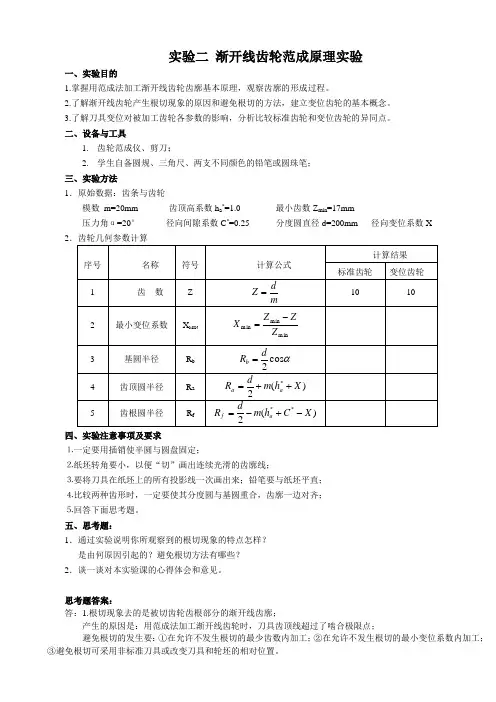

实验二渐开线齿轮范成原理实验

一、实验目的

1.掌握用范成法加工渐开线齿轮齿廓基本原理,观察齿廓的形成过程。

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法,建立变位齿轮的基本概念。

3.了解刀具变位对被加工齿轮各参数的影响,分析比较标准齿轮和变位齿轮的异同点。

二、设备与工具

1.齿轮范成仪、剪刀;

2.学生自备圆规、三角尺、两支不同颜色的铅笔或圆珠笔;

三、实验方法

1.原始数据:齿条与齿轮

模数m=20mm 齿顶高系数h a*=1.0 最小齿数Z min=17mm

压力角α=20°径向间隙系数C*=0.25 分度圆直径d=200mm 径向变位系数X 2

四、实验注意事项及要求

⒈一定要用插销使半圆与圆盘固定;

⒉纸坯转角要小,以便“切”画出连续光滑的齿廓线;

⒊要将刀具在纸坯上的所有投影线一次画出来;铅笔要与纸坯平直;

⒋比较两种齿形时,一定要使其分度圆与基圆重合,齿廓一边对齐;

⒌回答下面思考题。

五、思考题:

1.通过实验说明你所观察到的根切现象的特点怎样?

是由何原因引起的?避免根切方法有哪些?

2.谈一谈对本实验课的心得体会和意见。

思考题答案:

答:1.根切现象去的是被切齿轮齿根部分的渐开线齿廓;

产生的原因是:用范成法加工渐开线齿轮时,刀具齿顶线超过了啮合极限点;

避免根切的发生要:①在允许不发生根切的最少齿数内加工;②在允许不发生根切的最小变位系数内加工;

③避免根切可采用非标准刀具或改变刀具和轮坯的相对位置。

渐开线齿轮范成原理实验渐开线是一种特殊的曲线形状,它具有一些独特的性质。

当两个渐开线齿轮嵌合时,它们可以产生很好的传动效果,并且具有相对较小的噪音和振动。

事实上,通过正确设计和制造,渐开线齿轮可以实现高效的传动和长寿命的运行。

首先,我们需要制作两个渐开线齿轮的模具。

模具通过CNC加工来准确控制形状和尺寸。

然后,我们可以使用这些模具来铸造出两个精确的渐开线齿轮。

接下来,我们需要将这两个齿轮装配在传动装置中。

传动装置可以是简单的轴和轮套,也可以是更复杂的机械传动装置。

我们需要确保齿轮的相对位置和传动比例是正确的,以确保传递的运动是准确和稳定的。

在实验过程中,我们可以通过观察传动过程来评估渐开线齿轮的传动性能。

首先,我们可以测试齿轮的噪音和振动水平。

渐开线齿轮由于其特殊的形状,可以减少齿轮啮合时的冲击和振动。

因此,我们可以期望渐开线齿轮传动的噪音和振动较小。

其次,我们可以通过测量齿轮的传动效率来评估其传动性能。

传动效率是指能够有效传递给输出轴的输入功率与输入轴的实际功率之比。

我们可以使用功率计来测量输入和输出轴的功率,并计算传动效率。

通过与其他传动机制进行比较,我们可以评估渐开线齿轮的传动效率。

最后,我们可以测试齿轮的耐磨性和寿命。

通过长时间的运行实验,我们可以观察齿轮的磨损情况,并评估其寿命。

渐开线齿轮由于其特殊的形状,可以减少齿面的磨损,从而延长齿轮的使用寿命。

总结起来,渐开线齿轮范成原理实验可以通过制作和测试渐开线齿轮来评估其传动性能。

通过观察噪音和振动水平、测量传动效率以及测试耐磨性和寿命,我们可以了解渐开线齿轮的特点和应用前景。

作为一种高效、稳定和耐用的传动机构,渐开线齿轮在许多工业和机械应用中具有广泛的应用价值。

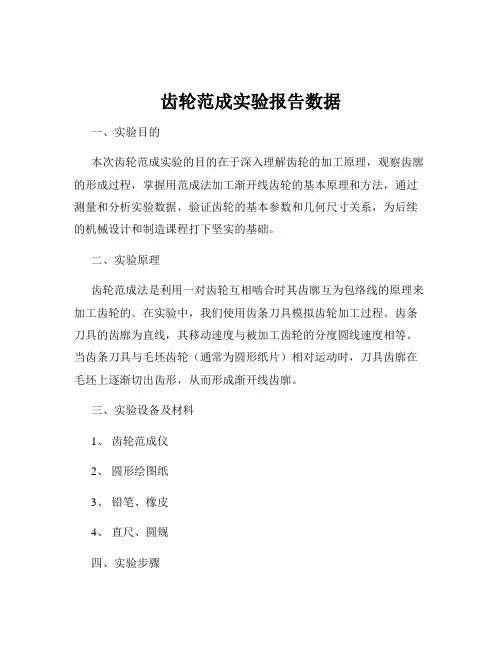

齿轮范成实验报告数据一、实验目的本次齿轮范成实验的目的在于深入理解齿轮的加工原理,观察齿廓的形成过程,掌握用范成法加工渐开线齿轮的基本原理和方法,通过测量和分析实验数据,验证齿轮的基本参数和几何尺寸关系,为后续的机械设计和制造课程打下坚实的基础。

二、实验原理齿轮范成法是利用一对齿轮互相啮合时其齿廓互为包络线的原理来加工齿轮的。

在实验中,我们使用齿条刀具模拟齿轮加工过程。

齿条刀具的齿廓为直线,其移动速度与被加工齿轮的分度圆线速度相等。

当齿条刀具与毛坯齿轮(通常为圆形纸片)相对运动时,刀具齿廓在毛坯上逐渐切出齿形,从而形成渐开线齿廓。

三、实验设备及材料1、齿轮范成仪2、圆形绘图纸3、铅笔、橡皮4、直尺、圆规四、实验步骤1、安装调整范成仪将圆形绘图纸安装在范成仪的圆盘上,并固定牢固。

调整齿条刀具的位置,使其与圆盘的中心距等于被加工齿轮的分度圆半径。

2、绘制齿顶圆、齿根圆和分度圆使用圆规在绘图纸上绘制出被加工齿轮的齿顶圆、齿根圆和分度圆。

3、进行范成加工缓慢匀速地移动齿条刀具,同时在绘图纸上用铅笔描绘出刀具齿廓与毛坯的接触点轨迹。

重复移动齿条刀具,直至形成完整的齿廓。

4、测量和记录数据测量所加工出的齿轮齿廓的各项参数,如齿顶高、齿根高、齿厚等。

记录实验过程中的相关数据,如刀具移动距离、圆盘转动角度等。

五、实验数据记录与处理1、基本参数被加工齿轮的模数 m = 2mm压力角α = 20°齿数 z = 182、测量数据齿顶高 ha = 2mm齿根高 hf = 25mm齿厚 s = 314mm3、计算数据分度圆直径 d = mz = 2×18 = 36mm齿顶圆直径 da = d + 2ha = 36 + 2×2 = 40mm齿根圆直径 df = d 2hf = 36 2×25 = 31mm4、数据对比与分析将测量数据与计算数据进行对比,分析误差产生的原因。

误差可能来源于测量工具的精度、操作过程中的人为因素等。

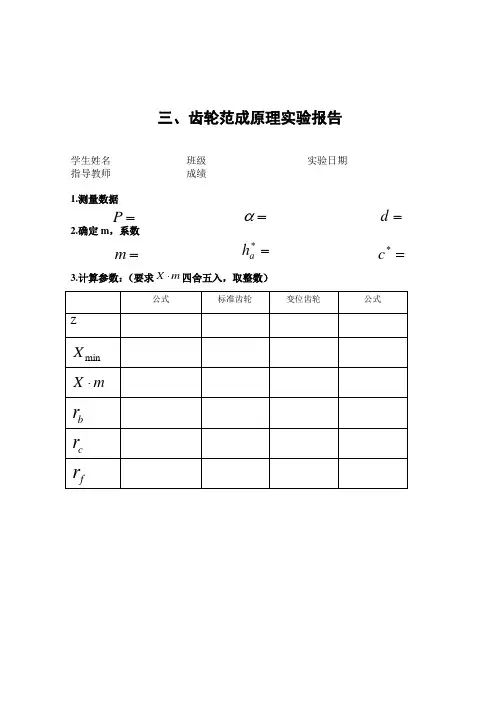

三、齿轮范成原理实验报告

学生姓名 班级 实验日期 指导教师 成绩

1.测量数据

=P =α =d

2.确定m ,系数

=m

=*

a h =*c

3.计算参数:(要求m X ⋅四舍五入,取整数)

4.将变位齿轮相对标准齿轮的齿形的比较结果填入下表空格处,用“+”、“—”号表示。

5.贴齿形图:(要求:1、从齿槽中间至圆心剪下一定整齿形。

2、两齿形的r 、b r

、

a r 、f r 都要注上。

)

6.思考题

标准齿条刀具的齿顶高和齿根高为什么均等于

m c h a )(*

*+?

用齿条刀具加工标准齿轮时,刀具与轮坯间的相对运动有何要求? 根切是怎么一种现象?是什么原因产生的?怎样避免? (要求:每一问用一句话答完)。

渐开线齿轮范成原理实验1. 引言渐开线齿轮范成原理实验是一项用于研究渐开线齿轮制造中原理和工艺的实验。

渐开线齿轮是一种特殊的齿轮,其齿面曲线为渐开线曲线,具有良好的传动性能和噪音特性。

本实验旨在通过实际操作,深入了解渐开线齿轮的原理和制造工艺。

2. 实验器材和材料准备2.1 实验器材•渐开线齿轮范成实验台•电动车削机床•计算机辅助制造系统(CAM)2.2 材料准备•高强度合金钢圆柱齿轮毛坯3. 实验步骤3.1 制定实验计划制定实验计划是实验进行的前提,需要明确实验的目的、方法和步骤。

在本实验中,实验目的是深入了解渐开线齿轮的制造原理,实验方法是通过实际加工制造渐开线齿轮范成。

3.2 准备齿轮毛坯将高强度合金钢圆柱齿轮毛坯准备好,确保其尺寸和质量符合要求。

检查毛坯是否存在缺陷或损伤,并进行相应修复。

3.3 设计工艺路径利用计算机辅助制造系统(CAM),根据渐开线齿轮的参数和要求,设计出适合的工艺路径。

工艺路径包括车削轨迹、切削速度和进给速度等。

3.4 车削齿轮根据设计好的工艺路径,将齿轮毛坯装夹在电动车削机床上。

根据工艺路径的要求,进行车削加工。

车削过程中,需要保证加工的精度和质量。

3.5 检验齿轮车削完成后,需要对齿轮进行检验。

通过齿轮测量仪器,测量齿轮的尺寸、形状和精度等参数。

对测量结果进行分析,确保齿轮符合要求。

3.6 修正和再加工(如果需要)根据对齿轮的检验结果,如果存在不合格的地方,需要进行修正和再加工。

根据具体情况,采取相应的修正措施,直到齿轮满足要求为止。

3.7 实验总结和分析对实验过程中的各个步骤进行总结和分析。

总结实验中的问题和困难,提出改进措施和建议,以提高渐开线齿轮的制造效率和质量。

4. 结论通过渐开线齿轮范成原理实验,深入了解了渐开线齿轮的制造原理和工艺。

实验结果表明,通过适当选择工艺路径和合理加工参数,可以制造出符合要求的渐开线齿轮。

5. 致谢特别感谢参与本实验的实验人员和相关专家的支持和协助。

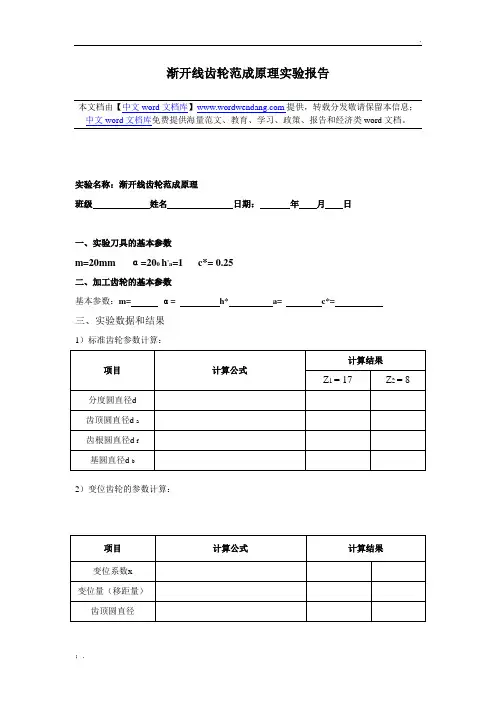

渐开线齿轮范成原理实验报告

本文档由【中文word文档库】提供,转载分发敬请保留本信息;

中文word文档库免费提供海量范文、教育、学习、政策、报告和经济类word文档。

实验名称:渐开线齿轮范成原理

班级姓名日期:年月日

一、实验刀具的基本参数

m=20mm α=200 h*a=1 c*= 0.25

二、加工齿轮的基本参数

基本参数:m= α= h* a= c*=

三、实验数据和结果

1)标准齿轮参数计算:

2)变位齿轮的参数计算:

成绩指导教师

本文档由【中文word文档库】提供,转载分发敬请保留本信息;中文word文档库免费提供海量范文、教育、学习、政策、报告和经济类word文档。

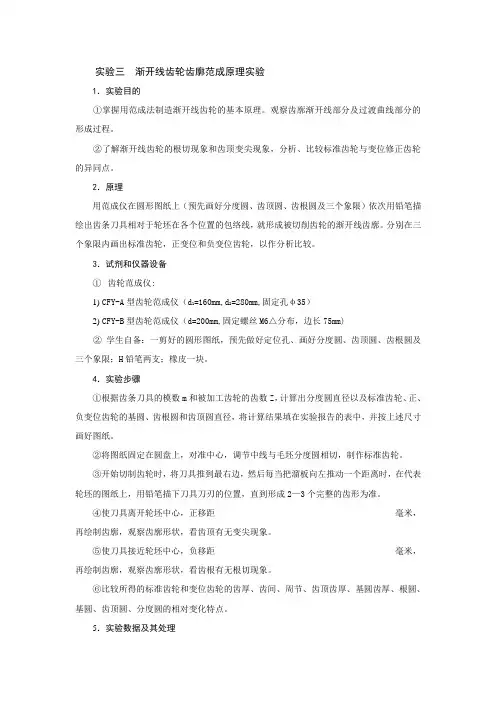

实验三渐开线齿轮齿廓范成原理实验1.实验目的①掌握用范成法制造渐开线齿轮的基本原理。

观察齿廓渐开线部分及过渡曲线部分的形成过程。

②了解渐开线齿轮的根切现象和齿顶变尖现象,分析、比较标准齿轮与变位修正齿轮的异同点。

2.原理用范成仪在圆形图纸上(预先画好分度圆、齿顶圆、齿根圆及三个象限)依次用铅笔描绘出齿条刀具相对于轮坯在各个位置的包络线,就形成被切削齿轮的渐开线齿廓。

分别在三个象限内画出标准齿轮,正变位和负变位齿轮,以作分析比较。

3.试剂和仪器设备①齿轮范成仪:1)CFY-A型齿轮范成仪(d1=160mm,d2=280mm,固定孔φ35)2)CFY-B型齿轮范成仪(d=200mm,固定螺丝M6△分布,边长75mm)②学生自备:一剪好的圆形图纸,预先做好定位孔、画好分度圆、齿顶圆、齿根圆及三个象限;H铅笔两支;橡皮一块。

4.实验步骤①根据齿条刀具的模数m和被加工齿轮的齿数Z,计算出分度圆直径以及标准齿轮、正、负变位齿轮的基圆、齿根圆和齿顶圆直径,将计算结果填在实验报告的表中,并按上述尺寸画好图纸。

②将图纸固定在圆盘上,对准中心,调节中线与毛坯分度圆相切,制作标准齿轮。

③开始切制齿轮时,将刀具推到最右边,然后每当把溜板向左推动一个距离时,在代表轮坯的图纸上,用铅笔描下刀具刀刃的位置,直到形成2—3个完整的齿形为准。

④使刀具离开轮坯中心,正移距毫米,再绘制齿廓,观察齿廓形状,看齿顶有无变尖现象。

⑤使刀具接近轮坯中心,负移距毫米,再绘制齿廓,观察齿廓形状,看齿根有无根切现象。

⑥比较所得的标准齿轮和变位齿轮的齿厚、齿间、周节、齿顶齿厚、基圆齿厚、根圆、基圆、齿顶圆、分度圆的相对变化特点。

5.实验数据及其处理1)分度圆、基圆、齿根圆和齿顶圆直径计算与画图;2)展成法绘制轮齿齿廓,标准齿轮、正、负变位齿轮的齿廓绘制在不同的纸张上;3)将所绘标准齿轮、正或负变位齿轮的齿廓重叠,观察变位齿轮的特点。

6.问题讨论1)正、负变位齿轮的齿廓形状有什么不同?2)根切出现在正、负变位齿轮的哪种情况?。

渐开线齿轮的范成实验渐开线齿轮的范成实验一、实验目的1.模拟用范成法切制渐开线齿轮的过程;2.进一-步了解渐开线标准齿轮产生根切的原因和变位齿轮的概念。

3.分析比较标准齿轮和变位齿轮在形状和几何尺寸等方面的异同点。

二、实验仪器结构及工作原理加工齿轮的方法很多,范成法是以齿轮啮合原理进行加工齿轮的常用方法。

范成法加工齿轮是利用一对齿轮互相啮合时,齿廓曲线互为包络线的原理。

齿轮轮坯的瞬心线(加工节圆)和齿条刀的瞬心线(加工节线)对滚,刀具齿斑即可包络出被加工齿轮的齿廓。

范成法加工齿轮时,需将刀刃形成包络线的各个位置记录下来,才能看清轮齿的范成过程,做本实验时,用图纸做轮坯,用齿轮范成仪来实现刀具与轮坯的对滚,再用笔将刀刃的各个位置画在轮坯上,就图1清楚地显示出轮齿的范成过程。

齿轮范成仪的构造如图1所示。

圆盘l绕固定在机架上的轴心O转动,刀具2利用圆螺母4和拖板3固联,圆盘l的背面固联一齿轮与拖板3上的齿条相啮合。

当拖板3在机架导轨上水平移动时,圆盘l相对与拖板3转动,完成范成运动。

松开圆螺母4后,刀刃2相对于被加工齿轮3可径向移动,可以调控齿条刀具中线和齿轮分度圆之间的径向距离,则切制出标准齿轮或变位齿轮。

圆螺母5用来把作为轮坯的图纸固定在圆盘l上。

三、实验设备1.齿轮范成仪一台;2.直径300mm白纸一张;(内孔50mm)3.普通测量尺及圆规、铅笔、量角器(学生自备)。

四、实验步骤切制标准齿轮。

1)调制刀具2的位置,使工具中线与被加工齿轮的分度圆相切;2)把刀具移向左端,使刀具的齿廓退出齿顶圆,用铅笔描下刀具往此位置的齿廓,然后当刀具向右移动2~3mm时,重复描下齿廓,一直到包络出两个完整的轮齿为止;切制变位齿1)根据被切齿轮的齿数计算出不产生根切的最小变位系数。

调整齿条刀的径向位置,将其向远离轮坯中心的方向移动一段距离(等于它的变位量); 2)拧松圆螺母5,将图纸转过180o,再拧紧圆螺母5 3)按范成标准齿轮同样的方法,形成两个完整的轮齿。

实验三齿轮范成原理实验一、实验目的1、掌握范成法加工渐开线齿轮的基本原理;2、了解渐开线齿轮产生根切现象的原因和避免跟切的方法;3、分析比较标准齿轮和变位齿轮的异同点。

二、实验预习内容1、齿轮啮合的基本理论;2、齿轮的加工方法。

三、设备和工具1、齿轮范成仪,参见图3-12、圆规;3、三角尺;4、图纸;5、铅笔。

四、齿轮加工原理和方法齿轮加工的方法基本上有两种——范成法和仿形法。

由于范成法可以用一把刀具加工出不同齿数和变位系数的渐开线齿轮,同时具有较高的精度,故以范成法应用最广泛。

范成法是利用一对齿轮相互啮合时其共轭齿廓互为包络线的原理来加工齿轮的。

加工时其中一个为刀具,另一个为轮坯,它们和一对真正的齿轮相互啮合传动一样,保持固定的角速比传动,同时刀具还沿着轮坯的轴线做切削运动,这样得到的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具的齿廓,则包络线必为渐开线。

由于实际加工时看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置描绘在图纸上,这时我们就能清楚地观察到齿轮范成的过程。

本实验所用的刀具为齿条刀具:压力角α=20o、模数m=20毫米、齿顶高系数h a=1、径向间隙系数c*=0.25、被加工齿轮的分度圆直径d=200mm。

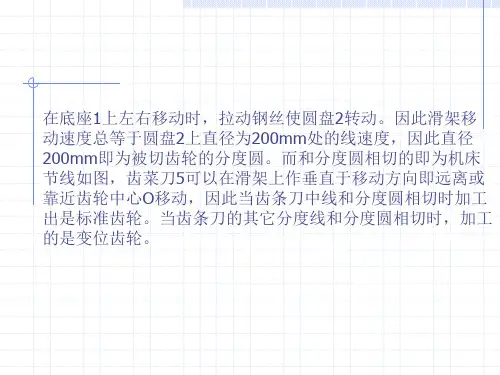

范成仪的构造如图3-1所示:圆盘1绕其固定轴心O转动。

在圆盘下面的盘缘刻有凹槽,槽内绕有钢丝2,钢丝绕在槽内以后,其中心线所形成的的圆应等于被加工齿轮的分度圆。

钢丝的一端固定在横滑板3上的a处,另一端固定在b 处。

横滑板可以在机架上沿水平方向移动,通过钢丝的作用使圆盘相对于横滑板作无滑动滚动,保证了固定角速比传动,即v=rω。

刀具5是由螺钉6固定在横滑板上3上,放松螺钉可使刀具相对于横滑板上下移动,从而可调节刀具中线至轮坯中心的距离。

模拟齿轮的加工过程,首先将刀具推到左方的极限位置,并在图纸上用削尖的铅笔描出齿条刀具的齿形,这就相当于刀具在此位置切削一次留下的刀痕。

实验齿轮加⼯范成法加⼯实验实验齿轮加⼯范成法加⼯实验⼀、⽬的1、掌握⽤范成法切制渐开线齿轮的原理,观察⽤齿条(⼑具)绘制齿廓曲线的过程;2、了解标准齿轮Z3、⽐较标准齿轮与变位齿轮约顶圆齿厚和根圆齿厚。

⼆、设备和⼯具1、三⾓尺;2、齿轮范成仪:3、圆规:4:绘图纸(280mmxl50mm),5、剪⼑:6、两种不同颜⾊的铅笔或圆珠笔三、齿轮范成仪的技术规范1、齿条⼑具的参数:模数m=2.5mm;压⼒⾓α=20°;齿顶⾼系数ha*=1;径向间隙系数C*=0.25;2、被加⼯齿轮的参数:分度圆直径d=200mm,齿数z=d/m=8:3、仪器的最⼤移距量:x m=-5mm~+20mm。

四、齿轮范成仪的⼯作原理与构造范成法是利⽤⼀对齿轮(或齿轮与齿条)互相啮合时其共轭齿廓为包络线的原理来切齿的。

本实验所⽤的齿轮范成仪是模仿齿轮与齿条的啮合过程来设计的,⼑具模型为⼀齿条(相当于齿条插⼑),齿轮模型则为相当于被切削齿轮的半圆盘,其结构如图2所⽰。

半圆盘1可绕其固定的轴⼼o转动,在半圆盘1边缘刻有代表分度圆的凹槽,槽内绕有钢丝3,两端分别固定在半圆盘1及纵拖板5上的a,b和c,d处,纵拖板5可在机架8上沿⽔平⽅向左右移动,并通过钢丝3带动半圆盘1亦相应地向左或向右转动,这与被加⼯齿轮相对于齿条⼑具的运动过程相同,齿条⼑具6通过两只销钉固定在横拖板4上,横拖板4装在纵拖板5的径向导槽内,旋转螺秆7,可使横拖板4带着齿条6沿垂直⽅向相对于半圆盘l的中⼼O作径向移动,⽤以调节齿条中线与半圆盘中⼼之间的距离当齿条中线与被切齿轮分度圆相切时,齿条中线与节线重合,便能切制出标准齿轮。

这时均匀地移动纵拖板5,将⼑刃各个位置的投影线⽤铅笔描绘在轮坯纸上,便能清楚地观察到齿轮的范成过程。

图2 齿轮范成仪结构简图1、半圆盘2、压环3、钢丝4、横拖板5、纵拖板6、齿条⼑具7、螺杆8、机架若旋转螺杆8,改变齿条中线与半圆盘l中⼼o的距离,使齿条中线与⼑具节线分离,如图2所⽰,此时齿条中线与被切齿轮分度圆分离xm,但⼑具节线仍与被切齿轮分度圆相切,这样便能切制出变位齿轮。

实验二齿轮范成原理实验一目的1.了解用范成法切制渐开线齿轮的基本原理;2.观察渐开线齿廓的形成过程及根切现象。

二设备及工具1.齿轮范成仪2.铅笔、橡皮及纸张(自备)三范成仪的构造及工作原理1.主要参数齿条刀具:m=20, α=200, h c*=1, C*=0.25被切齿轮:m=20, α=200, Z=10, X=±0.52.构造齿轮范成仪如图所示,圆盘1代表被加工齿轮轮坯,可绕固定在机座4上的轴O转动;代表切齿刀具的齿条2安装在溜板3上,当移动板时,圆盘1凭借钢丝的带动保证节圆和节线作纯滚动(即刀具和轮坯的范成运动)。

3.原理范成仪是利用一对齿轮互相啮合时,其共轭齿廓互为包络线的原理来加工的。

该实验制造齿轮的刀具是齿条,它和被切齿轮轮坯的相对运动,正好和齿轮齿条的啮合一样,即是说具有渐开线齿形的齿条刀具在切削过程中切出它的包络线,该包络线就是被加工齿轮的渐开线齿廓。

由于在实际加工时,看不见形成包络线的刀刃的一系列位置,故通过范成仪来实现上述刀具与轮坯的范成运动,用铅笔画出刀刃的一系列位置,就能清楚地观察到齿轮的范成过程。

四实验步骤1.根据已知的基本参数m, α, h c*, C*计算被加工齿轮的分度圆直径,以及标准齿轮、正、负变位齿轮的基圆、根圆及节圆直径,将结果填入实验报告中,并标注在已等分的圆形图纸上。

2.将图纸固定在圆盘上,使刀具处于切制标准齿轮的位置上。

3.“切齿”:将齿轮刀具溜板推到最右边(或最左边),然后每当把溜板向左(或向右)移动一个微小距离(2~3㎜)时,便用铅笔在绘图纸上描下刀具的刀刃位置,直到形成2~3个完整的轮齿为止。

4.“观察”:在“切齿”过程中,观察齿的形成过程和根切现象。

5.“变位”:正变位时,将刀具离开轮坯中心向外移动X㎜后,再按上述步骤切齿;负变位时,将刀具靠近轮坯中心移动X㎜后,也按上述步骤“切齿”。

6.比较三次所切齿形的变化。

7.填写好实验报告,将齿廓图附于实验报告中。

实验三齿轮范成原理及参数测定一、目的:1.掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。

3.分析比较标准齿轮和变位齿轮的异同点。

4.掌握用游标卡尺测定变位齿轮参数的方法。

井熟悉变位齿轮上各个参数之间的关系。

二、设备和工具1.齿轮范成仪;2.剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型三、齿轮范成原理和方法范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。

加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,安全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具齿廓,则其包络线亦为渐开线。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。

齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图:圆盘1绕其芯轴0转动,在圆盘的后面装了一个齿轮与横拖板2上的齿条啮合传递运动,横拖板可以沿水平方向左右移动,通过齿条、齿轮的啮合带动圆盘转动,在横拖板上通过螺钉固定了一个齿条刀具模型3,齿条插刀的参数是:压力角a=20·;齿顶高 系数h *a =1;径向间隙系数C*=0.25;模数:m=lOmm 。

四、范成法实验步骤1.将图纸剪成与圆盘1大小相等的圆形图纸,再将圆形图纸中心剪出一圆洞,然后将带有圆洞的圆形图纸套在芯轴上,将压板螺母5旋紧压紧图纸。

2.三等分圆形图纸,把图纸划分为三个相等的区域,根据已知的刀具基本参数α、m 、*ah 、C *和被加工齿轮的齿数Z(标准齿轮Z=17;负变位齿轮Z=17;正变位齿轮Z=17)。

将被加工的标准齿轮的基圆、齿根圆、齿顶圆及分度圆求出画在图纸的相应区域内,井将有关数据填在实验报告有关栏目内。