双螺旋分级机

- 格式:doc

- 大小:85.00 KB

- 文档页数:6

分级机简介分级机广泛适用于选矿厂中与球磨机配成闭路循环程分程分流矿沙,或用在重力选矿厂中来分级矿砂和细泥,及金属选矿流程中对矿浆进行粒度分级,及洗矿作业中的脱泥、脱水等作业。

该机具有结构简单、工作可靠、操作方便等特点。

分类:高堰式单螺分级机旋和双螺旋、沉没式单螺旋和双螺旋四种分级机,气流分级机即自分流式气流分级机,高压分级机,双轴分级机。

适用范围:分级机是是借助于固体粒大小不同,比重不同,因而在液体中的沉降速度不同的原理,细矿粒浮游在水中成溢流出,粗矿粒沉于槽底。

由螺旋推向上部排出,来进行机械分级的一种分级设备,能把磨机内磨出的料粉级于过滤,然后把粗料利用螺旋片旋片旋入磨机进料口,把过滤出的细料从溢流管子排出。

该机底座采用槽钢,机体采用钢板焊接而成。

螺旋轴的入水头、轴头、采用生铁套,耐磨耐用,提升装置分电动和手动两种。

气流分级机物料经给料机构投入分级机后,在分级涡旋力的作用下,粗细粉分离。

满足细度要求的细粉经分级轮进入细粉捕集系统。

粗粉及团聚状细粉沿机壁降至二次进风处,由此处叶栅产生的螺旋离心上升气流对物料进行强烈冲洗,使粗细粉再次分离。

细粉随上升气流再次进入分级区进行分选; 粗粉降至一次进风处,接受一次进风气流的强烈清洗,使纯净的粗粉排出机外。

卧式分级轮具有精确的顶点切割尺寸,保证细粉中不含异常大颗粒,同时粗粉得到了充分的清洗。

本分级机具有非常高的分级精度、分级效率和分级细度。

其工艺流程是:由引风机产生的负压将物料带入分级机机体,分级后的细粉进入细粉收集器收集、过滤,过滤后的清洁空气排入大气。

整机负压运行,无粉尘外泄。

粗粉经分级机主机下部的排料阀排出。

我公司分级机完全可以按照老国家磨料标准W3.5-W63,新国家磨料标准、ISO磨料标准、日本磨料JIS标准、欧洲磨料标准(F1200-F240)分级任何标号的产品。

气流分级机即LHB自分流式微粉分级机的性能优势及特点:自分流式分级机是正远粉体工程设备有限公司自主开发的新型超微分级机,是自分流惯性分级技术与离心分级技术的完美组合,核心技术达到当今世界先进水平,技术性能比涡轮式分级机有质的飞跃。

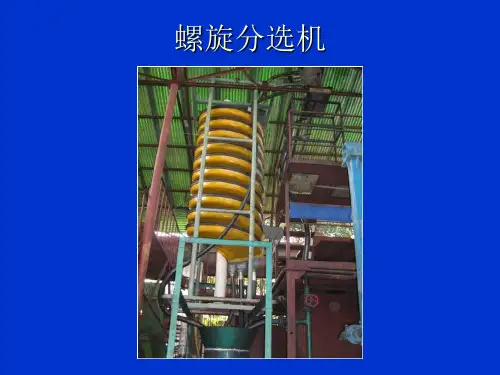

螺旋分级机结构

高堰式双螺旋分级机的结构示于“螺旋分级机分类与工作原理”中,半圆形水槽2由钢板和型钢焊成,槽体中部侧壁上有进料口,槽体上端的下部有返砂口。

槽体下端的底部有放水阀,此阀在正常工作时关闭,而在出故障等特殊情况下打开放出矿浆。

槽内装有纵向空心轴,轴上以卡箍方式装有与螺旋导角相适应的支板架,上面固定有左右螺旋叶片,其螺旋机构多采用双头等螺距螺旋,并在叶片边缘装有耐磨衬板(一般由中锰球墨铸铁制成)。

螺旋转动,一方面搅拌矿浆使轻细颗粒浮起,同时把沉于槽底的粗重颗粒向上端排送。

空心轴通常用无缝钢管制成,或用长钢板卷成形后焊接而成。

空心轴上下两端焊有轴颈,上端支承在可转动的十字形轴头内,下端支承在下部支座中。

十字形轴头支座示于图1,支座两侧的轴头支承在传动架上,既可使螺旋轴作旋转运动,又可作升降运动。

下端的轴承支座由于长时间浸没于矿浆中,因此需要良好的密封装置。

过去常用3种密封装置:机械密封滚动轴承支座、压力水封树脂瓦滑动轴承支座和压力水封橡胶轴衬。

这些结构型式的密封性能都不甚理想,后来对机械密封滚动轴承支座进行了改进,采用了盘根迷宫式和高压干油联合密封型式(图2),从而改善了密封性能,使轴承使用寿命延长到一年左右。

图1、2

螺旋轴通过电动机、减速器、圆柱齿轮和圆锥齿轮副传动,传动装置装在设备上端。

由于停车后沉砂会将螺旋叶片埋住而造成启动困难,因而设有螺旋轴升降机构,即由一台电动机通过减速器和一对圆锥齿轮带动丝杠使轴升降。

此外,在转动时若粗砂沉淀层过厚造成螺旋轴旋转困难,也可将其略为升起,以防止叶片等机件损坏。

分级机的用途及其使用操作分级机广泛适用于选矿厂与球磨机配成闭路循环程分程分流矿沙,或用在重力选矿厂中来分级矿砂和细泥,或金属选矿流程中对矿浆进行粒度分级,及洗矿作业中的脱泥、脱水等作业。

该沉没式分级机具有结构简单、工作可靠、操作方便等特点。

螺旋分级机分为:单螺旋分级机、双螺旋分级机。

螺旋分级机根据溢流端的螺旋叶片浸入溢流面深浅程序不同,可制成下列二种:1、高堰式分级机:溢流端螺旋叶片的顶部高于溢流面,且溢流端螺旋中心低于溢流面。

主要用于溢流粒度为0.83-0.15mm的矿石分级;2、沉没式分级机:溢流端的螺旋叶片全部浸入溢流面以下。

主要适用于溢流粒度为0.15-0.07mm的矿石分级。

气流分级机即LHB自分流式微粉分级机的性能优势及特点:自分流式分级机是正远粉体工程设备有限公司自主开发的新型超微分级机,是自分流惯性分级技术与离心分级技术的完美组合,核心技术达到当今世界先进水平,技术性能比涡轮式分级机有质的飞跃。

1. 低能耗:同样处理量,能耗比其它卧式、立式分级机降低50%。

2. 高效率:同样处理量,分级效率比其它卧式、立式分级机提高50%。

3. 高精度:分级细度高,彻底杜绝产品中过大颗粒及筛余物。

4. 低转速:相同分级粒径,分级轮转速比其它卧式、立式分级机降低50%。

生产莫氏硬度<5的粉体时,分级轮无磨损;生产莫氏硬度≥7的粉体时,分级轮使用寿命比其它卧式、立式提高5~8倍。

5. 产量高:大型机产量可达50t/h。

6. 结构全:可根据不同特殊要求,配置专用的分级结构。

7. 可与球磨机、雷蒙磨、冲击磨、气流磨等各种粉磨设备组成闭路或开路系统。

8. 负压生产,无粉尘污染,环境优良。

9. 自动化程度高,稳定性强,操作简便。

编辑本段安装、操作保养方法(一)安装:机器经检查无损伤、螺钉无松动,即可安装。

分级机应牢靠地安装在浇注好的混凝土的基础上。

基础设计应具有很好的支撑作用,尽量减少对螺钉的剪切力。

高堰式螺旋分级机操作规程:一、开机前的准备:1.检查溢流管阀门是否打开。

2.检查螺旋叶片是否断裂、变形,衬铁有无磨穿脱落,叶片支架是否有严重变形。

分级机水槽是否有堵塞现象和杂物(从头、尾部观察孔检查)。

3.检查传动部大、小齿轮是否有油,减速机的油位是否合适,电机轴承是否加润滑油,电机、减速机连接螺栓是否松动,传动三角带、安全罩是否完好。

4.检查提升装置减速机是否有油,伞齿轮、锥齿轮是否有油,每周用钢丝刷清理一次提升丝杆积尘并润滑。

5.检查各开式齿轮付啮合是否良好。

6.检查各电器开关是否良好,电流、电压表是否正常。

二、开机运行:1.严禁螺旋被压在矿浆沉积层中启动;重负荷启动分级机,必须将螺旋轴提升离开矿物。

2.必须在启动球磨机给料以前空负荷启动分级机,当分级机启动以后,应分几次将分级机螺旋轴下降到工作位置。

每降一次分级机转动4-5分钟,当下降到接近工作位置时,每次下降10-20mm;分级机下降时可用高压水冲下部支座底部矿物,使分级机能顺利下降,分级机启动以后打开附加水阀门。

3.分级机在运转中必须每半小时巡回检查一次,检查分级机大轴运转是否平稳,各轴承温度(温升不得大于35度,最高温度不得大于65度。

)是否正常,电机温度是否正常,有无异常声音和异常气味。

4.分级机上部滑动轴承每班加油1-2次,传动部大小齿轮每班检查1-2次并适当加油。

三、操作注意事项:1、各转动部分要转动灵活,不得有碰撞,擦伤,卡紧等现象。

2、升降丝杠应转动灵活,轴颈应在支座轴承中自由摆动。

3、运行过程中随时注意电流,电压指示器,不得超负载运转。

4、运行中下部支座必须支撑在水槽底架上。

5、传动应平稳,不准有噪音、冲击等情况四、停机及紧急停机:在运转中遇到故障,如需停车时,应首先停止给料,待物料处理完后才能停车。

如遇突然事故,须立即停车时,应将螺旋升高至矿浆固体沉淀层上,才能停车。

再次启动时应先启动螺旋,而后下降螺旋,直到下部支座于水槽内底架相接触为止。

粉体分级机的原理

粉体分级机是一种常用的粉体细分设备,其主要作用是将不同粒度的

粉体进行分类和筛选。

它采用机械振动与气流分离的原理,将粉体加

入到筛板上,通过筛板的振动和吹风使粉体分级,从而达到筛选的目的。

具体来说,粉体分级机的工作原理如下:

1.粉体分散:将待分离的粉体放入到分级筛板上并启动机器,在振动的作用下,粉体会分散开来,填满整个筛板。

2.粉体分级:粉体分散后,通过筛板的振动和不同位置的空气流动,实现对粉体的分级。

因为不同粒度的粉体在不同的流动条件下会受到不

同程度的冲击和阻力,所以会按照粒径大小,分别落在不同的筛孔上。

3.分级结束:经过一定时间的分级后,分级结束。

此时,每个筛孔内都被分离成不同粒径大小的粉体。

通过上述原理,粉体分级机可以有效地将不同粒径的粉体分离出来。

它具有结构简单、精度高、维护方便等优点,被广泛应用于化工、制药、食品等领域。

需要注意的是,粉体分级机需要根据不同的颗粒大小进行筛板调整。

此外,在操作过程中还需要注意对机器的维护保养,以确保其正常运行。

首秦龙汇矿业有限公司岔沟铁矿选矿厂工程初步设计第1卷说明书中冶京诚(秦皇岛)工程技术有限公司2008年7月中冶京诚(秦皇岛)工程技术有限公司参加设计人员名单专业名称设计人审核人审定人选矿王晓旭戴翠红刘贺民总图李小艾王思和韩兆斌电气吴跃强许英恩李军通讯赵文龙王福峨李军仪表刘卫星王福峨李军给排水朱旭赵清泉贾爱均热力孙延平李新家李来壮暖通霍焰周占林李来壮建筑唐艳玲韩林书牟洪结构王蕴萍郭凤玲牟洪环保张砚博王春庭宋晶工程经济郭朝辉王一南杨旭宋广瑞陈立红王普孙春梅技术经济王一南姜冬林杨旭总目次第1卷说明书2069M2 第2卷概算书2069M2 第3卷图纸2069M2本卷目录1总论 ............................................................................................................................................................... - 8 -1.1地理位置............................................................................................................................................... - 8 -1.2气候条件 .............................................................................................................................................. - 8 -1.3企业性质及隶属关系............................................................................................................................. - 8 -1.4设计依据 .............................................................................................................................................. - 8 -1.5建设条件 .............................................................................................................................................. - 8 -1.6生产规模和产品方案........................................................................................................................... - 10 -1.7设计主要原则 ..................................................................................................................................... - 10 -1.8设计范围 ............................................................................................................................................ - 10 -1.9主要设计方案 ..................................................................................................................................... - 10 -1.10基建工程量及建设进度...................................................................................................................... - 13 -1.10.1基建工程量..................................................................................................................................... - 13 -1.10.2建设进度安排................................................................................................................................. - 13 -1.11劳动定员与劳动生产率 ...................................................................................................................... - 13 -1.12工程概算........................................................................................................................................... - 14 -1.13财务评价........................................................................................................................................... - 14 -1.14主要技术经济指标............................................................................................................................. - 14 - 2选矿 ............................................................................................................................................................ - 15 -2.1供矿条件 ............................................................................................................................................ - 15 -2.2选矿厂设计规模及工作制度与矿山开采、运输工作制度相同,采用连续工作制,见表2-5。

书山有路勤为径,学海无涯苦作舟螺旋分级机选型举例目前,我国螺旋分级机已发展成为完善的产品系列,共有24 个规格,其中高堰式单、双螺旋分级机分别有8、6 个规格,螺旋直径从0.3~3.Om,沉没式单、双螺旋分级机各有5 个规格,螺旋直径从1.0~3.Om。

低堰式螺旋分级机可由以上螺旋分级机改造而成。

我国螺旋分级机生产厂家较多,主要有沈矿、辽重、南重、昆明金山、诸矿、沈冶、群英、宁矿、南昌重机、辽宁研发磁电矿山机械设备有限公司(以下简称辽研磁)、赣矿,其次还有石城选设、包矿、郑矿、万全矿机等。

螺旋分级机型号含义示例2FG(C)-10:2——双螺旋(单螺旋不注),F——分级机(少数厂家写成FL),G(C)——高堰式(沉没式),10——螺旋直径(dm;少数厂家写成l000mm)。

1.沈矿该公司是我国螺旋分级机的最大生产厂家,产品的品种规格也最多,其技术性能参数列于表1,外形尺寸和安装基础分别示于图1~15。

现就安装基础图作如下说明:①这些图仅供设计部门设计地基时参考,而地基的结构形式可根据实际情况设计;②由于其安装倾斜角由工艺流程确定,故安装所需的支座和紧固零件均由设计部门确定,由用户自备;③预埋件应固定在钢筋混凝土梁内,并能承受剪切力和拉力;④地基的高度应根据磨机的位置由用户自定。

在订货时需要注意的是:订购Ф00、Ф50、Ф000、Ф200、Ф500和Ф000螺旋分级机时,用户应注明螺旋转速,如未提出,前五者的螺旋转速分别依次按11.63、7.8、5.7、6、4r/min 所对应的三角带轮副供给,Ф2000的螺旋转速按3.6r/min 所对应的电动机供给。

2.辽重该厂是我国中小型螺旋分级机的主要生产厂家,其产品及技术性能参数列于表2,外形示于图16,外形和安装尺寸列于表3。

3. 南重该厂生产的螺旋分级机及其性能参数列于表4,外形和安装尺寸示于图17~19。

4.昆明金山和诸矿它们生产的螺旋分级机及其技术性能分别列于表。

螺旋洗砂机使用说明书河南豫弘重型机械有限公司HENAN YUHONG HEA VY MACHINERY CO,LTD目录一、分级机简介 (3)二、螺旋分级机的工作原 (3)三、分级机主要构造 (3)四、分级机技术参数 (4)五、螺旋分级机的安装与试 (5)六、螺旋分级机技术操作与维护保养规程 (6)一、螺旋洗砂机简介螺旋洗砂机主要有单螺旋和双螺旋两种。

螺旋洗砂机在选矿流程中对矿浆进行粒度分级,及洗矿作业中的脱泥、脱水等作业。

该机具有结构简单、工作可靠、操作方便等特点。

螺旋洗砂机是是借助于固体粒大小不同,比重不同,因而在液体中的沉降速度不同的原理,细矿粒浮游在水中成溢流出,粗矿粒沉于槽底。

由螺旋推向上部排出,来进行机械分级的一种分级设备,能把磨机内磨出的料粉级于过滤,然后把粗料利用螺旋片旋入磨机进料口,把过滤出的细料从溢流管子排出。

该机底座采用槽钢,机体采用钢板焊接而成。

螺旋轴的入水头、轴头、采用生铁套,耐磨耐用,提升装置分电动和手动两种。

当固体颗粒大小不同、形状不同、比重不同时它们在液体中的沉降规律是不同的。

根据这个原理,螺旋洗砂机在选矿作业中与球磨机配成闭路循环流程,将合乎粒度大小要求的矿物作为成品从溢流端排放到下段工序,将粗砂送回球磨机中再磨。

在重力选矿作业中,螺旋分级机用于分级矿砂和细泥。

在洗矿作业中,螺旋分级机用于矿石的脱泥。

此外螺旋分级机还可以用于砂石的脱水及送料。

二、螺旋分级机的工作原理螺旋分级机是借助于固体粒大小不同,比重不同,因而在液体中的沉降速度不同的原理,细矿粒浮游在水中成溢流出,粗矿粒沉于槽底。

由螺旋推向上部排出,来进行机械分级的一种分级设备,能把磨机内磨出的料粉级于过滤,然后把粗料利用螺旋片旋入磨机进料口,把过滤出的细料从溢流管子排出。

该机底座采用槽钢,机体采用钢板焊接而成。

螺旋轴的入水头、轴头、采用生铁套,耐磨耐用,提升装置分电动和手动两种.分级机工作原理三、分级机主要构造螺旋分级机的结构,半圆形水槽,由钢板和型钢焊成,槽体中部侧壁上有进料口,槽体上端的下部有返砂口。

螺旋分级机结构

分级机主要由传动装置、螺旋体、槽体、升降机构、下部支座(轴瓦)和排矿阀组成。

螺旋分级机工作原理

分级机是借助于固体粒大小不同,比重不同,因而在液体中的沉降速度不同的原理,细矿粒浮游在水中成溢流出,粗矿粒沉于槽底。

由螺旋推向上部排出,来进行机械分级的一种分级设备,能把磨机内磨出的料粉级于过滤,然后把粗料利用螺旋片旋片旋入磨机进料口,把过滤出的细料从溢流管子排出。

该机底座采用槽钢,机体采用钢板焊接而成。

螺旋轴的入水头、轴头、采用生铁套,耐磨耐用,提升装置分电动和手动两种.

螺旋分级机适用范围

分级机主要有高堰式单螺旋和双螺旋、沉没式单螺旋和双螺旋四种分级机。

该分级机广泛适用于选矿厂中与球磨机配成闭路循环程分程分流矿沙,或用在重力选矿厂中来分级矿砂和细泥,及金属选矿流程中对矿浆进行粒度分级,及洗矿作业中的脱泥、脱水等作业。

该分级机具有结构简单、工作可靠、操作方便等特点。

双螺旋分级机主要性能:

螺旋分级机

单螺旋高堰式分级机主要技术性能:

螺旋分级机安全操作规程

一、本规程适用于φ1200以上沉没式或高堰式螺旋分级机使用。

二、分级机设备的合理使用

1、螺旋分级机不允许重载起动。

起动前应将螺旋提起200~300毫米,方可起动。

2、槽内积渣、碎钢球必须定期清理。

三、运转前的检查与准备

1、螺旋分级机减速机内油量是否充足。

2、各开式齿轮付是否加油。

3、各轴承十字头瓦是否加油。

4、螺旋分级机电机轴承是否加润滑油。

5、各开式齿轮付啮合是否良好。

6、各部螺栓及顶丝是否紧固。

7、联轴节是否完好。

8、螺旋叶片是否断裂,衬铁有无磨穿脱落,叶片支架是否有严重变形。

9、螺旋尾部是否提起。

10、溢流管阀门是否打开。

11、保护装置是否接妥。

12、电流、电压表是否正常。

13、各电器开关是否良好。

四、螺旋分级机操作方法

(一)开车顺序

1、接到开车信号后,通知下道工序开车。

2、合上开关,按下起动按钮,起动主电机。

3、起动提升电机,将左右螺旋叶缓缓下降。

4、逐步给矿、给水。

(二)停车顺序

1、停止给矿、给水。

2、待槽内矿砂搅拌完后停主电机。

3、开动提升电机,将螺旋提起。

五、运转监视

1、螺旋分级机各部电流表,电压表、电压、电流有无异常。

2、各轴承瓦温不高于60℃。

3、返矿口无堵塞,无积矿。

4、各运转部位无异响,无碰击声。