机械手,夹持器

- 格式:doc

- 大小:973.00 KB

- 文档页数:17

夹持器2.1夹持器设计的基本要求(1)应具有适当的夹紧力和驱动力; (2)手指应具有一定的开闭范围; (3)应保证工件在手指内的夹持精度; (4)要求结构紧凑,重量轻,效率高; (5)应考虑通用性和特殊要求。

设计参数及要求(1)采用手指式夹持器,执行动作为抓紧—放松;(2)所要抓紧的工件直径为80mm 放松时的两抓的最大距离为110-120mm/s , 1s 抓紧,夹持速度20mm/s ;(3)工件的材质为5kg ,材质为45#钢; (4)夹持器有足够的夹持力;(5)夹持器靠法兰联接在手臂上。

由液压缸提供动力。

2.2夹持器结构设计 2.2.1夹紧装置设计. 2.2.1.1夹紧力计算手指加在工件上的夹紧力是设计手部的主要依据,必须对其大小、方向、作用点进行分析、计算。

一般来说,加紧力必须克服工件的重力所产生的静载荷(惯性力或惯性力矩)以使工件保持可靠的加紧状态。

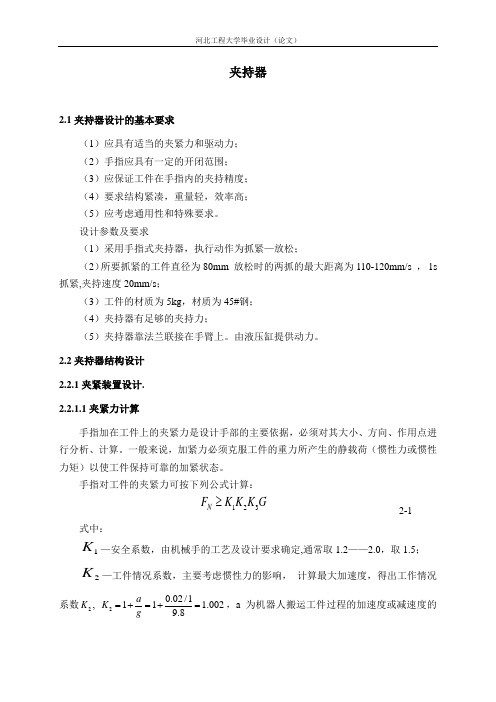

手指对工件的夹紧力可按下列公式计算:123N F K K K G ≥ 2-1式中:1K —安全系数,由机械手的工艺及设计要求确定,通常取1.2——2.0,取1.5;2K —工件情况系数,主要考虑惯性力的影响, 计算最大加速度,得出工作情况系数2K , 20.02/111 1.0029.8a K g =+=+=,a 为机器人搬运工件过程的加速度或减速度的绝对值(m/s );3K —方位系数,根据手指与工件形状以及手指与工件位置不同进行选定,手指与工件位置:手指水平放置 工件垂直放置; 手指与工件形状:V 型指端夹持圆柱型工件,30.5sin K fθ=,f 为摩擦系数,θ为V 型手指半角,此处粗略计算34K ≈,如图2.1图2.1G —被抓取工件的重量求得夹紧力N F ,123 1.5 1.002439.8176.75N F K K K Mg N ==⨯⨯⨯⨯=,取整为177N 。

2.2.1.2驱动力力计算根据驱动力和夹紧力之间的关系式:2sin N FcF b a=式中:c —滚子至销轴之间的距离; b —爪至销轴之间的距离;a —楔块的倾斜角可得2sin 177286sin16195.1534N F b a F N c ⨯⨯⨯===,得出F 为理论计算值,实际采取的液压缸驱动力'F 要大于理论计算值,考虑手爪的机械效率η,一般取0.8~0.9,此处取0.88,则:'195.15221.7620.88FF N η=== ,取'500F N =2.2.1.3液压缸驱动力计算设计方案中压缩弹簧使爪牙张开,故为常开式夹紧装置,液压缸为单作用缸,提供推力:2=4F D p π推式中 D ——活塞直径 d ——活塞杆直径 p ——驱动压力,'F F =推,已知液压缸驱动力'F ,且'50010F N KN =<由于'10F KN <,故选工作压力P=1MPa据公式计算可得液压缸内径:25.231D mm===根据液压设计手册,见表2.1,圆整后取D=32mm 。

数控机床上下料机械手设计前言随着工业的不断发展和升级,机械制造产业已经成为了各国经济发展不可或缺的重要组成部分。

数控机床则是机械制造产业中的重要设备之一。

而数控机床上下料机械手,作为数控机床的附属设备,它的功能是在机床的输入、输出端之间自动输送加工件,减少了人力,提高了加工效率,为制造行业带来了极大的便利和效益。

本文将介绍数控机床上下料机械手的设计过程。

设计思路首先,在设计机械手之前,我们需要了解机械手的结构和工作原理。

1.机械手结构数控机床上下料机械手的结构一般分为机械手臂、机械手控制系统、夹手器、传感器和运动轴等主要部分。

其中,机械手臂是机械手的核心部件,它的结构一般采用铝合金或者碳纤维材料制作,具有较高的强度和刚度,能够承受较大的载荷;机械手控制系统则是机械手的智能核心,能够根据预设的程序进行自动化控制;夹手器则是机械手的末端执行器,用于夹持加工件;传感器则可以对加工件的位置、形状等进行检测和反馈;而运动轴则是机械手的实际运动部分,能够实现机械手的动作。

2.机械手工作原理数控机床上下料机械手的工作原理是通过控制机械手臂的运动轴和夹手器的打开、关闭,来实现机械手夹取、放置加工件的过程。

在机械手的控制系统中,我们可以预设机械手的运动轨迹和夹手器的运动规律,当接收到工艺指令后,机械手会按照预设的程序自动地执行加工件的夹取和放置操作。

在了解了机械手的结构和工作原理之后,我们可以开始设计机械手的具体实现方案。

设计方案1.机械手臂结构设计机械手臂的结构设计是机械手整体设计中的核心环节之一。

在设计机械手臂时,我们需要考虑以下几个方面:•材料的选择。

由于机械手臂需要具备较强的承载能力和刚度,因此在材料的选择上,我们可以考虑采用铝合金或者碳纤维等高强度材料,来满足机械手的结构要求。

•结构的设计。

机械手臂的结构设计需要采用工程力学理论,考虑机械手的承重和刚度等因素。

在结构设计中,需要确定机械手臂的长度、形状和悬挂方式等关键参数,保证机械手的稳定运行和准确夹取加工件的能力。

![双功能机械手夹持器[实用新型专利]](https://img.taocdn.com/s1/m/069da792a417866fb94a8e9d.png)

专利名称:双功能机械手夹持器专利类型:实用新型专利

发明人:董师尧

申请号:CN86204193

申请日:19860628

公开号:CN86204193U

公开日:

19880224

专利内容由知识产权出版社提供

摘要:本实用新型公布了一种机械手夹持器,它具有夹持物件和剪切缆索的双重功能,适用于有这两种功能需要的机械手,特别适用于水下机械手,可以顺利进行水下作业。

本实用新型是在一种普通的机械手夹持器臂上安装一对能剪切的刀片,当手掌闭合运动时,刀片作剪切运动,达到在夹持的同时完成剪切动作。

申请人:武昌造船厂

地址:湖北省武汉市武昌紫阳路2号

国籍:CN

代理机构:中国船舶工业总公司专利事务所

代理人:熊昌烈

更多信息请下载全文后查看。

夹持式机械手方案设计一、需求背景夹持式机械手在工业自动化领域中发挥着重要的作用。

为满足客户对于夹持式机械手的需求,本文将设计一种夹持式机械手的方案,旨在提高生产效率、降低劳动成本,并同时满足安全可靠的要求。

二、方案设计1. 机械结构设计夹持式机械手的机械结构设计是关键的一环。

我们将采用三段式结构设计,分别为底座、臂和夹具。

底座用于提供机械手的稳定性和支撑力,臂用于实现机械手的柔性运动,夹具用于夹持工件。

机械结构的设计应充分考虑负载能力、运动轨迹和工作范围等因素,以提高机械手的工作效率和稳定性。

2. 控制系统设计控制系统设计是实现夹持式机械手自动化的关键。

我们将采用PLC (可编程逻辑控制器)作为控制核心,通过输入输出模块和传感器实现对机械手的控制与监测。

控制系统设计需要考虑机械手的运动控制、夹持力控制和安全保护等功能,以确保机械手的正常操作和工作安全。

3. 电气系统设计电气系统设计是机械手运行的动力保障。

我们将采用三相交流电作为机械手的供电方式,通过电气控制柜实现对电气元件的控制和保护。

电气系统设计应考虑机械手的供电要求、电源稳定性和电气安全等因素,以确保机械手的稳定运行和安全使用。

4. 软件系统设计软件系统设计是实现机械手智能化的核心。

我们将采用基于编程的方法,编写适应夹持式机械手功能的软件程序,实现机械手的自动化控制和操作。

软件系统设计应充分考虑机械手的运动规划、路径控制和异常处理等功能,以提高机械手的灵活性和智能化水平。

三、方案实施在方案实施过程中,我们将按照以下步骤进行:1. 机械结构的制造和组装:根据设计方案,制造并组装机械手的底座、臂和夹具等组成部分,在此过程中,要确保机械结构的质量和精度,以确保机械手的正常运行。

2. 控制系统的搭建和调试:根据设计方案,搭建PLC控制系统,并通过输入输出模块和传感器与机械手进行连接。

在此过程中,需要进行各个功能模块的调试与联调,确保控制系统的正常工作。

1 绪论1.1课题研究的目的和意义机器人是人类很早就梦想制造的、具有仿生性且处处听命于人的自动化机器,它可以帮助人类完成很多危险、繁重、重复的体力劳动。

机器人技术是现代科学技术高度集成和交融的产物,它涉及机械、控制、电子、传感器、计算机、人工智能、知识库系统以及认识科学等众多学科领域,是当代最具有代表性的机电一体化技术之一。

人类文明的发展、科技的进步已和机器人的研究、应用产生了密不可分的关系。

为了适应社会的需求,各院校都比较重视机器人技术和控制技术等课程在机械设计及其自动化专业的开设,使培养的学生懂得机器人设计方面的技术。

经过40多年的发展,现代机器人技术在工业、农业、国防、航空航天、商业、旅游、医药卫生、办公自动化及生活服务等众多领域获得了越来越普遍的应用。

机器人技术不断进步与创新,所到之处使整个制造业乃至整个社会都发生了和正在发生着翻天覆地的变化。

机器人是最具代表性的现代多种高新技术的综合体,它可以从某个角度折射出一个国家的科学水平和综合国力。

由于社会的需求,造就了一批从事设计、开发和使用机器人的高级人才。

而设计和开发的基础,是对机器人机械系统、感知系统和控制系统等的理解和掌握,才能较好的使用其中的资源来进行设计。

故此本文介绍了机器人设计的基本理论,讨论了机器人本体基本结构的相关内容,描述了机器人控制器和传感器等的基本原理,然后再介绍机器人轨迹规划和静力分析方面的知识,使学生既懂得怎样设计一个机器人,同时能熟练地运用此设计理论。

机器人技术是现代科学技术高度集成和交融的产物,计算机技术的不断肩部和发展使机器人技术的发展一次次达到一个新的水平。

机器人涉及机械、控制、电子、传感器、计算机、知识库系统以及认识科学等诸多学科领域,成为高科技中极为重要的组成部分。

人类文明的发展、科技的进步已和机器人的研究、应用产生了不可分的关系。

机器人技术是当代最具代表性的机电一体化技术之一。

机器人已广泛地应用于工业、国防、科技、生活等各个领域。

机械手夹紧力计算机械手是一种能够模拟人手动作的机械设备,广泛应用于工业生产线上。

在机械手的操作过程中,夹紧力是一个重要的参数,它决定了机械手对物体的抓取能力和稳定性。

机械手的夹紧力是由夹持器件产生的。

夹持器件通常由机械手的指爪或者夹具组成,通过机械手的动力系统提供夹紧力。

夹紧力的大小取决于多个因素,包括机械手的设计、材料的选择以及夹具的结构等。

机械手的设计对夹紧力有直接影响。

设计人员需要根据实际应用场景和要求,确定机械手的工作负载和夹紧力的需求。

在确定了夹紧力的需求之后,设计人员可以选择合适的机械结构和动力系统,以实现所需的夹紧力。

材料的选择也对夹紧力有影响。

夹具通常由金属材料制成,如钢、铝等。

不同材料的强度和硬度不同,因此对夹紧力的承载能力也不同。

在选择夹具材料时,需要考虑被抓取物体的重量和形状,以及机械手的工作环境等因素,以确保夹具能够承受所需的夹紧力。

夹具的结构也对夹紧力有影响。

夹具通常包括指爪和夹持器件,其结构可以是平行夹持或者夹持和旋转组合。

不同的夹持结构对夹紧力的产生和传递方式有所不同。

设计人员需要根据具体的应用需求和物体的特点,选择合适的夹持结构,以实现所需的夹紧力。

机械手的夹紧力是通过机械系统的动力提供的。

机械手通常由电动机、减速器和传动装置组成,通过这些装置将电能转化为机械能,并传递到夹持器件上,产生夹紧力。

在确定机械手的夹紧力时,需要考虑电动机的功率、减速器的传动比和传动装置的效率等因素,以确保夹紧力的稳定和可靠。

总结起来,机械手的夹紧力是由夹持器件产生的,其大小取决于机械手的设计、材料的选择和夹具的结构。

在确定夹紧力时,需要考虑实际应用场景和需求,并选择合适的机械结构和动力系统。

通过合理的设计和选择,可以实现机械手对物体的稳定抓取和夹持,提高生产效率和质量。

机械手夹紧力的计算是机械手设计中的重要环节。

通过合理的计算和选择,可以确保机械手在实际应用中具有足够的夹紧力,满足工作要求。

注塑机专用机械手原理

一、塑机机械手介绍

塑机机械手是全自动组装线的重要部件,由于其特定的结构,可以自动完成诸如感测、定位、抓取、取放、拧锁等多种任务。

它是一种多轴、多功能的机械手,由主轴、副轴以及夹具组成,可抓取各种形状的配件,如螺钉、螺母、弹性连接器和五金件等,将它们固定在或从组装底座上拧下。

它可以拆卸组装复杂度大、体积小的配件,并自动完成裱胶、焊接、塑封等流程,满足各种机械装配线的需求。

1.传动原理:机械手的传动系统采用两类主要传动方式,一种是有源传动,一种是无源传动,无源传动使用气压传动原理,可实现无摩擦、无噪音、无磨损的运动;有源传动使用电机驱动,采用恒功率控制,提高传动效率,有效降低传动时的能耗。

2.定位原理:机械手的定位通过微处理器控制实现,由传感器检测位置信号,根据指令进行位置调整。

3.夹持原理:机械手的夹持主要通过夹持器的张紧力实现,夹持器配有电动牵引装置,可根据夹持物料的位置和夹角灵活调节,以达到最佳夹持效果。

4.控制原理:机械手的控制系统可通过手动控制、触摸屏控制以及PC控制。

2.2.1.1夹紧力计算手指加在工件上的夹紧力是设计手部的主要依据,必须对其大小、方向、作用点进行分析、计算。

一般来说,加紧力必须克服工件的重力所产生的静载荷(惯性力或惯性力矩)以使工件保持可靠的加紧状态。

手指对工件的夹紧力可按下列公式计算:123N F K K K G≥ 2-1式中:1K —安全系数,由机械手的工艺及设计要求确定,通常取1.2——2.0,取1.5; 2K —工件情况系数,主要考虑惯性力的影响, 计算最大加速度,得出工作情况系数2K , 20.02/111 1.0029.8a K g =+=+=,a 为机器人搬运工件过程的加速度或减速度的绝对值(m/s );3K —方位系数,根据手指与工件形状以及手指与工件位置不同进行选定,手指与工件位置:手指水平放置 工件垂直放置; 手指与工件形状:V 型指端夹持圆柱型工件,30.5sin K fθ=,f 为摩擦系数,θ为V 型手指半角,此处粗略计算34K ≈,如图2.1图2.1G —被抓取工件的重量求得夹紧力NF ,123 1.5 1.002439.8176.75N F K K K Mg N==⨯⨯⨯⨯=,取整为177N 。

2.2.1.2驱动力力计算根据驱动力和夹紧力之间的关系式:2sin N FcF b a=式中:c —滚子至销轴之间的距离; b —爪至销轴之间的距离;a —楔块的倾斜角可得2sin 177286sin16195.1534N F b a F N c ⨯⨯⨯===o,得出F 为理论计算值,实际采取的液压缸驱动力'F 要大于理论计算值,考虑手爪的机械效率η,一般取0.8~0.9,此处取0.88,则:'195.15221.7620.88FF N η=== ,取'500F N = 2.2.1.3液压缸驱动力计算设计方案中压缩弹簧使爪牙张开,故为常开式夹紧装置,液压缸为单作用缸,提供推力:2=4F D p π推式中 D ——活塞直径 d ——活塞杆直径 p ——驱动压力,'FF =推,已知液压缸驱动力'F ,且'50010F N KN =< 由于'10F KN <,故选工作压力P=1MPa据公式计算可得液压缸内径:25.231D mm===根据液压设计手册,见表2.1,圆整后取D=32mm 。

这次毕业设计我选的题目是机械手夹持器设计,本课题是针对流水线自动化生产而设计的机械夹持器。

本课题包括机械夹持器总体设计、计算;液压传动系统的设计与计算、部件和零件设计。

机械手与机器人的联系非常密切,机械手的应用和发展,大大促进了智能机器人的研制。

同时,机械手是一门应用很广的学科,它几乎在各个部门和学科都有应用,尤其在机械工业和铁路工业中。

我所设计的夹持器基本要求如下:(1)应具有适当的夹紧力和驱动力;(2)手指应具有一定的开闭范围;(3)应保证工件在手指内的夹持精度;(4)要求结构紧凑,重量轻,效率高;(5)应考虑通用性和特殊要求。

设计参数及要求如下:(1)采用手指式夹持器,执行动作为抓紧—放松;(2)所要抓紧的工件直径为80mm 放松时的两抓的最大距离为110-120mm/s ,1s抓紧,夹持速度20mm/s;(3)工件的材质为5kg,材质为45#钢;(4)夹持器有足够的夹持力;(5)夹持器靠法兰联接在手臂上。

由液压缸提供动力关键词:机械手,夹持器,手指,液压缸。

In the graduation design, The topic I choose is manipulator grippers design, this topic is designed for automatic production line of mechanical grippers. The topics include mechanical grippers overall design and calculation; Hydraulic transmission system design and calculation, components and parts design. Contact with the robot manipulator, very close to the development and application of the manipulator, greatly promote the development of intelligent robots. Meanwhile, manipulator is an application is very wide subject, it almost in all departments and disciplines have applications, especially in the machinery industry and railway industry.I designed by grippers basic requirement as follows:(1) should have appropriate clamping force and driving force;(2) finger should have certain open and close range;(3) should guarantee the clamping workpiece precision in the finger;(4) require compact structure, light weight, high efficiency;(5) should consider the versatility and special requests.Design parameters and requirement as follows:(1) with finger type grippers, execute the movements for grasp - relax;(2) the diameter workpiece must promptly 80mm relax a maximum distance of two catch for 110-120mm/s, 1s grasps, gripping speed 20mm/s;(3) the workpiece material for 5kg, material for 45 # steel;(4) grippers have enough clamping force;(5) grippers connected in the arm by flange. Powered by hydraulic cylinderKey words: manipulator, grippers, finger, hydraulic cylinder.目录第一章前言 (4)1.1机械手的概述 (4)1.2 机械手在生产中的应用 (6)1.3机械手的应用意义 (7)第二章手部设计 (8)2.1夹紧力计算 (8)2.2驱动力力计算 (9)2.3液压缸驱动力计算 (9)2.4楔块等尺寸的确定 (11)2.5斜楔的传动效率 (12)2.6斜楔驱动行程与手指开闭范围 (12)第三章腕部设计 (14)3.1腕部回转力矩的计算 (14)3.2回转液压缸所驱动力矩计算 (16)3.3回转缸内径D计算 (17)3.4腕部轴承选择 (18)3.5材料及连接件,密封件选择 (18)第四章伸缩臂设计 (19)4.1方案设计 (19)4.2伸缩臂机构结构设计 (20)4.2.1伸缩臂液压缸参数计算 (20)4.3.2导向杆机构设计 (24)第五章驱动系统 (27)5.1驱动系统设计方案 (27)5.3液压系统图 (29)第六章设计总结 (31)参考文献 (32)第一章前言1.1机械手的概述机械手主要由手部、运动机构和控制系统三大部分组成。

2.2.1.1夹紧力计算手指加在工件上的夹紧力是设计手部的主要依据,必须对其大小、方向、作用点进行分析、计算。

一般来说,加紧力必须克服工件的重力所产生的静载荷(惯性力或惯性力矩)以使工件保持可靠的加紧状态。

手指对工件的夹紧力可按下列公式计算:123N F K K K G≥ 2-1式中:1K —安全系数,由机械手的工艺及设计要求确定,通常取1.2——2.0,取1.5;2K —工件情况系数,主要考虑惯性力的影响, 计算最大加速度,得出工作情况系数2K , 20.02/111 1.0029.8a K g =+=+=,a 为机器人搬运工件过程的加速度或减速度的绝对值(m/s );3K —方位系数,根据手指与工件形状以及手指与工件位置不同进行选定,手指与工件位置:手指水平放置 工件垂直放置; 手指与工件形状:V 型指端夹持圆柱型工件,30.5sin K fθ=,f 为摩擦系数,θ为V 型手指半角,此处粗略计算34K ≈,如图2.1图2.1G —被抓取工件的重量求得夹紧力NF ,123 1.5 1.002439.8176.75N F K K K Mg N==⨯⨯⨯⨯=,取整为177N 。

2.2.1.2驱动力力计算根据驱动力和夹紧力之间的关系式:2sin N FcF b a=式中:c —滚子至销轴之间的距离; b —爪至销轴之间的距离;a —楔块的倾斜角可得2sin 177286sin16195.1534N F b a F N c ⨯⨯⨯===o,得出F 为理论计算值,实际采取的液压缸驱动力'F 要大于理论计算值,考虑手爪的机械效率η,一般取0.8~0.9,此处取0.88,则:'195.15221.7620.88FF N η=== ,取'500F N = 2.2.1.3液压缸驱动力计算设计方案中压缩弹簧使爪牙张开,故为常开式夹紧装置,液压缸为单作用缸,提供推力:2=4F D p π推式中 D ——活塞直径 d ——活塞杆直径 p ——驱动压力,'FF =推,已知液压缸驱动力'F ,且'50010F N KN =< 由于'10F KN <,故选工作压力P=1MPa据公式计算可得液压缸内径:25.231D mm===根据液压设计手册,见表2.1,圆整后取D=32mm 。

表2.1 液压缸的内径系列(JB826-66)(mm )活塞杆直径 d=0.5D=0.5×40mm=16mm活塞厚 B=(0.6~1.0)D 取B=0.8d=0.7×32mm=22.4mm,取23mm. 缸筒长度 L ≤(20~30)D 取L 为123mm活塞行程,当抓取80mm 工件时,即手爪从张开120mm 减小到80mm ,楔快向前移动大约40mm 。

取液压缸行程S=40mm 。

液压缸流量计算: 放松时流量τπSd D Q ⨯-⨯=)(422226121(3216)2060100.724/min 4qV A V L π-==⨯-⨯⨯⨯=夹紧时流量226111322060100.965/min 44SqV AV D L ππτ-==⨯=⨯⨯⨯⨯=2.2.1.4选用夹持器液压缸温州中冶液压气动有限公司所生产的轻型拉杆液压缸型号为:MOB-B-32-83-FB ,结构简图,外形尺寸及技术参数如下:表2.2夹持器液压缸技术参数图2.2 结构简图图2.3 外形尺寸2.2.3楔块等尺寸的确定楔块进入杠杆手指时的力分析如下:图 2.7上图2.7中θ—斜楔角,θ<30o 时有增力作用;'2φ—滚子与斜楔面间当量摩擦角,'22tan ()tan d D φφ=,2φ为滚子与转轴间的摩擦角,d 为转轴直径,D 为滚子外径,22tan f φ=,2f 为滚子与转轴间摩擦系数;γ—支点O 至斜面垂线与杠杆的夹角;l —杠杆驱动端杆长;'l —杠杆夹紧端杆长;η—杠杆传动机械效率2.2.3.1斜楔的传动效率斜楔的传动效率η可由下式表示:'2sin =sin()θηθφ+ '22tan tan dDφφ=杠杆传动机械效率η取0.834,2tan φ取0.1,d D 取0.5,则可得θ=14.036o ,'290φγ<<o ,取整得θ=14o 。

2.2.3.3斜楔驱动行程与手指开闭范围当斜楔从松开位置向下移动至夹紧位置时,沿两斜面对称中心线方向的驱动行程为L ,此时对应的杠杆手指由1γ位置转到2γ位置,其驱动行程可用下式表示:1212cos cos (cos cos )sin sin l l lL γγγγθθ-==-杠杆手指夹紧端沿夹紧力方向的位移为:'12[cos()cos()]s l γθγθ∆=+-+通常状态下,2γ在90θ-o 左右范围内,1γ则由手指需要的开闭范围来确定。

由给定条件可知最大s ∆为55-60mm,最小设定为30mm.即30(5060)s <∆<-。

已知14θ=o ,可得29076γθ=-=o o ,有图关系:图2.9可知:楔块下边为60mm ,支点O 距中心线30mm ,且有'30()tg l l θ=+,解得:'120l l += 2.2.3.4l 与'l 的确定斜楔传动比i 可由下式表示:''sin sin l l i L l θγ∆⋅==可知θ一定时,'l l 愈大,i 愈大,且杠杆手指的转角γ在90γ<o 范围内增大时,传动比减小,即斜楔等速前进,杠杆手指转速逐渐减小,则由'120l l +=分配距离为:50l =,'70l =。

2.2.3.51γ确定由前式得:(6030)30s ∆=-=13070[cos(14)cos(7614)s γ∆==+-+o o o ,150.623γ=o ,取150γ=o 。

2.2.3.6L 确定L 为沿斜面对称中心线方向的驱动行程,有下图中关系图2.1050(cos50cos76)82.850sin14L =-=o o o,取83L =,则楔块上边长为18.686,取19mm. 2.2.4材料及连接件选择V 型指与夹持器连接选用圆柱销/119.1GB T ,d=8mm, 需使用2个 杠杆手指中间与外壳连接选用圆柱销/119.1GB T ,d=8mm, 需使用2个 滚子与手指连接选用圆柱销/119.1GB T ,d=6mm, 需使用2个 以上材料均为钢,无淬火和表面处理楔块与活塞杆采用螺纹连接,基本尺寸为公称直径12mm ,螺距p=1,旋合长度为10mm 。

第三章腕部3.1腕部设计的基本要求手腕部件设置在手部和臂部之间,它的作用主要是在臂部运动的基础上进一步改变或调整手部在空间的方位,以扩大机械手的动作范围,并使机械手变得更灵巧,适应性更强。

手腕部件具有独立的自由度,此设计中要求有绕中轴的回转运动。

(1)力求结构紧凑、重量轻腕部处于手臂的最前端,它连同手部的静、动载荷均由臂部承担。

显然,腕部的结构、重量和动力载荷,直接影响着臂部的结构、重量和运转性能。

因此,在腕部设计时,必须力求结构紧凑,重量轻。

(2)结构考虑,合理布局腕部作为机械手的执行机构,又承担连接和支撑作用,除保证力和运动的要求外,要有足够的强度、刚度外,还应综合考虑,合理布局,解决好腕部与臂部和手部的连接。

(3)必须考虑工作条件对于本设计,机械手的工作条件是在工作场合中搬运加工的棒料,因此不太受环境影响,没有处在高温和腐蚀性的工作介质中,所以对机械手的腕部没有太多不利因素。

3.2具有一个自由度的回转缸驱动的典型腕部结构如图3.1所示,采用一个回转液压缸,实现腕部的旋转运动。

从A—A剖视图上可以看到,回转叶片(简称动片)用螺钉,销钉和转轴10连接在一起,定片8则和缸体9连接。

压力油分别由油孔5.7进出油腔,实现手部12的旋转。

旋转角的极限值由动,静o。

腕部旋转位置控片之间允许回转的角度来决定(一般小于270o),图中缸可回转90制问题,可采用机械挡块定位。

当要求任意点定位时,可采用位置检测元件(如本例为电位器,其轴安装在件1左端面的小孔)对所需位置进行检测并加以反馈控制。

图3.1图示手部的开闭动作采用单作用液压缸,只需一个油管。

通向手部驱动液压缸的油管是从回转中心通过,腕部回转时,油路认可保证畅通,这种布置可使油管既不外露,又不受扭转。

腕部用来和臂部连接,三根油管(一根供手部油管,两根供腕部回转液压缸)由手臂内通过并经腕架分别进入回转液压缸和手部驱动液压缸。

本设计要求手腕回转0180,综合以上的分析考虑到各种因素,腕部结构选择具有一个自由度的回转驱动腕部结构,采用液压驱动,参考上图典型结构。

3.3腕部结构计算 3.3.1腕部回转力矩的计算腕部回转时,需要克服的阻力有: (1)腕部回转支承处的摩擦力矩M 摩1212=()2R R fM F D F D 摩式中1R F ,2R F —轴承处支反力(N ),可由静力平衡方程求得;1D ,2D —轴承的直径(m );f —轴承的摩擦系数,对于滚动轴承f =0.01-0.02;对于滑动轴承f =0.1。

为简化计算,取0.1M M =摩总阻力矩,如图3.1所示,其中,1G 为工件重量,2G 为手部重量,3G 为手腕转动件重量。

图3.1(2)克服由于工件重心偏置所需的力矩M 偏1=M G e偏式中 e —工件重心到手腕回转轴线的垂直距离()m ,已知e=10mm. 则1=39.80.010.294M G e N m N m=⨯⨯⋅=⋅偏(3)克服启动惯性所需的力矩M 惯启动过程近似等加速运动,根据手腕回转的角速度ω及启动过程转过的角度φ启按下式计算:=M t ω惯工件启(J+J )式中工件J —工件对手腕回转轴线的转动惯量2()N m s ⋅⋅; J —手腕回转部分对腕部回转轴线的转动惯量2()N m s ⋅⋅;ω—手腕回转过程的角速度(1)s ;t 启—启动过程所需的时间()s ,一般取0.05-0.3s,此处取0.1s.。

手抓、手抓驱动液压缸及回转液压缸转动件等效为一个圆柱体,高为200mm ,直径90mm ,其重力估算:230.0450.278009.897.26G Kg m N Kg N π=⨯⨯⨯⨯=,取98N.等效圆柱体的转动惯量:222111980.0450.01012229.8G J MR R g ===⋅⋅=工件的转动惯量,已知圆柱体工件40R mm =,100l mm =22221=(3)3(30.040.1)0.00371212m J R l +=⋅⋅⨯+=工件要求工件在0.5s 内旋转90度, ω取平均角速度,即ω=π,代入得:=(0.01010.0037)0.43350.1M N m N m t ωπ=+⋅=⋅惯工件启(J+J )=0.10.2940.4335M M M M M N m=++++⋅总阻力矩摩偏惯总阻力矩解可得:M 总阻力矩=0.8083N m ⋅3.3.2回转液压缸所驱动力矩计算回转液压缸所产生的驱动力矩必须大于总的阻力矩M 总如图3.3,定片1与缸体2固连,动片3与转轴5固连,当a, b 口分别进出油时,动片带动转轴回转,达到手腕回转的目的。