ABAQUS版本XFEM扩展元例子的详细图解

- 格式:doc

- 大小:2.33 MB

- 文档页数:13

ABAQUS平台的扩展有限元方法模拟裂纹实现1.1 扩展有限元方法(XFEM)在ABAQUS上的实现ABAQUS中XFEM的实现,两个步骤最为关键:1、选择模型中可能出现的裂纹区域,将其单元设为具有扩展有限元性质的enrichment element.2、其次重要的是选择恰当的破坏准则,使单元在达到给定的条件破坏,裂纹扩展。

在ABAQUS中模拟裂纹扩展的操作中,需要注意的是:1、在Property模块,添加损伤演化参数、破坏法则、损伤稳定性参数2、在Interaction模块,主菜单Special中创建XFEM的enrichment element对于固定的裂纹模型,采用ABAQUS/STANDARD中使用奇异渐进函数。

针对移动的裂纹问题,在XFEM中,有一种方法基于traction-separation cohesive behavior,即使用虚拟节点连续片段法进行移动裂纹建模,ABAQUS/STANDAR D 中用于计算脆性或韧性材料的裂纹初始化和扩展过程的模拟。

另外一种cohesive segments method (粘性片段方法)可用于bulk material中的任意路径的裂纹初始化模拟扩展过程,由于裂纹扩展不依赖于单元边界,在XFEM中,裂纹每扩展一次需要通过一个完整单元,避免尖端应力奇异性。

除此之外,ABAQUS为拥护提供了自定义子程序,来满足不同建模的需要。

ABAQUS/STANDARD中的任意力学本构模型均可用来模拟扩展裂纹的力学特性。

由于XFEM采用的形函数在求解过程中,很容易造成逼近线性相关,极大的增加了收敛难度,到目前为止,能够实现扩展有限元的商业软件只有ABAQUS,但是ABAQUS为了减少求解难度,做了大量简化,因此用ABAQUS 扩展有限元模拟裂纹扩展时,有一些局限[16]:1.扩展单元内不能同时存在两条裂纹,所以ABAQUS不能模拟分叉裂纹;2.在裂纹扩展分析过程中,每一个增量步的裂纹转角不允许超过90度;3.自适应的网格是不被支持的;4.固定裂纹中,只有各向同性材料的裂纹尖端渐进场才被考虑。

ABAQUS中扩展有限元(XFEM)功能简介扩展有限元(Extended Finite Element Method)是一种解决断裂力学问题的新的有限元方法,其理论最早于1999年,由美国西北大学的教授Belyschko和Black首次提出,主要是采用独立于网格剖分的思想解决有限元中的裂纹扩展问题,在保留传统有限元所有优点的同时,并不需要对结构内部存在的裂纹等缺陷进行网格划分。

ABAQUS基于在非线性方面的突出优势,在其6.9的版本中开始加入了扩展有限元功能,到6.13做了一些修正,加入了一些可以被CAE支持的关键字。

目前为止,除了手动编程,能够实现扩展有限元常用的商业软件只有ABAQUS,今天,我们就来谈谈ABAQUS 中如何实现扩展有限元。

1. XFEM理论在XFEM理论出现之前,所有对裂纹的静态模拟(断裂)都基本上是采用预留裂缝缺角,通过细化网格仿真裂缝的轮廓。

而动态的模拟(损伤)基本上都是基于统计原理的Paris 方法。

然而,断裂和损伤的结合问题却一直没有得到有效的解决,究其原因,在于断裂力学认可裂纹尖端的应力奇异现象(就是在靠近裂尖的区域应力值会变无穷大),并且尽可能的绕开这个区域。

而损伤力学又没有办法回避这个问题(裂纹都是从尖端开裂的)。

从理论上讲,其实单元内部的位移函数(形函数)可以是任意形状的,但大多数的计算软件都采用了多项式或者插值多项式作为手段来描述单元内部的位移场,这是因为采用这种方法更加便于在编程中进行处理。

但是这种方法的缺点就是,由于形函数的连续性,导致单元内部不可能存在间断。

直到Belytschko提出采用水平集函数作为手段,其基本形式为和上面左边的等式描述了单元内裂缝的位置,右边的等式描述了裂尖的位置。

与之对应的形函数便是和其中H(x)是阶跃函数。

想要了解更深的内容,大家可以参考《Extended Finite Element Method》和庄老师的《扩展有限单元法》这种扩充形函数能够描述单元内位移场在裂缝两边的跳跃性,同时,由于裂缝存在于单元内部,其扩展独立与其他单元,使得计算变得高效。

扩展有限元的ABAQUS实现常规有限元方法(CEFM)和其他数值方法相比,具有一些无法比拟的优点,但仍存在一些缺陷。

比如在解决类似裂纹这样的强不连续问题,由于裂纹尖端处的应力奇异性,导致计算量巨大而且精度不高。

然而扩展有限元方法(extended finite element method,XFEM)的出现,和常规有限元方法相比具有显著的优势,使得我们可以在裂尖和应力、变形集中处划分高密度的网格,也可以方便的模拟裂纹的扩展,使计算量不那么巨大,保留了常规有限元法的所有优点。

因此,扩展有限元得到了快速发展和应用,而且在裂纹的扩展研究中要的意义。

本文开展对扩展有限元方法和裂纹问题的研究,并且基于限元ABAQUS平台,对扩展有限元方法针对裂纹扩展问题进行模拟实现。

关键词:扩展有限元方法,裂纹扩展,ABAQUS第一章绪论1.1 引言21世纪以来,计算机硬件和数值仿真的快速发展以及工业工程实践与科学研究中存在的大量运算需求,世界上涌现出一批大型科研运算及科学模拟软件,能够极大的简化运算问题以及计算机模拟实验,使我们能够更加方便地研究虚拟工程及相关科学问题。

有限元方法的出现为数值分析方法的研究带来了新的曙光,力学学科本来就是连接理工学科的桥梁,计算力学是目前力学发展的一个重要分支。

有限元软件则是我们到达工程科学领域彼岸的非常重要的工具和桥梁之一。

ABAQUS软件是世界上最强大的大型有限元计算分析软件之一,具有不同种类的单元类型、材料类型和不同的分析过程,拥有很好的计算功能和模拟性能。

ABAQUS软件不但可以进行一种部件和复杂物理场的分析,而且可以处理多系统的部件分析;不仅可以分析简单的线弹性问题,还可以处理复杂的非线性组合问题等,相比其它软件具有无可比拟的优势[1,2]。

固体力学中存在的两类不连续问题之一则是因为物体内部几何结构突变引起的强不连续问题,裂纹问题就是这类问题的代表。

由于几何界面处的位移不连续性和裂纹尖端的应力奇异性使得这类问题的处理变得比较复杂。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

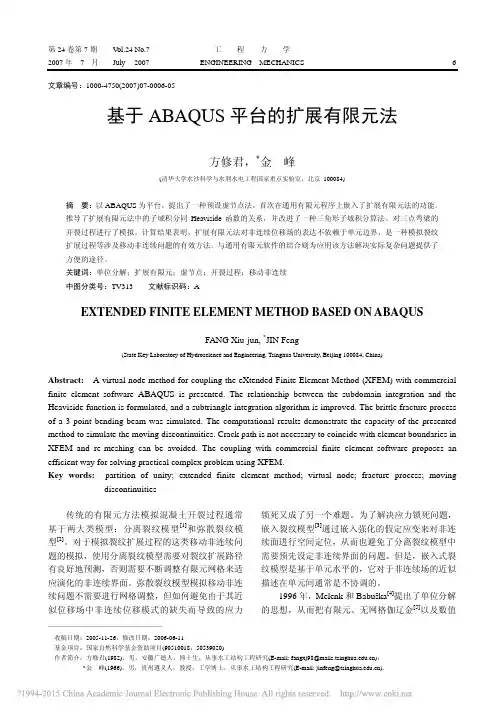

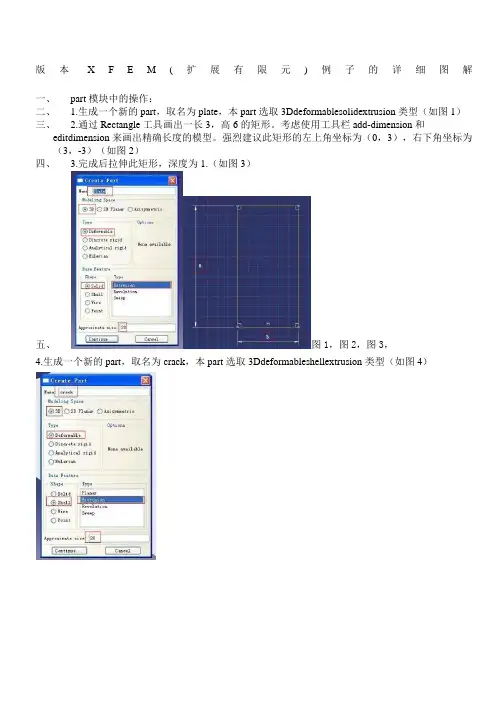

版本X F E M(扩展有限元)例子的详细图解一、part模块中的操作:二、 1.生成一个新的part,取名为plate,本part选取3Ddeformablesolidextrusion类型(如图1)三、 2.通过Rectangle工具画出一长3,高6的矩形。

考虑使用工具栏add-dimension和editdimension来画出精确长度的模型。

强烈建议此矩形的左上角坐标为(0,3),右下角坐标为(3,-3)(如图2)四、 3.完成后拉伸此矩形,深度为1.(如图3)五、图1,图2,图3,4.生成一个新的part,取名为crack,本part选取3Ddeformableshellextrusion类型(如图4)5.生成一条线,此线的左端点坐标为(0,),右端点坐标为(,)6.完成后拉伸此线,深度为1.(如图6)7.保存此模型为XFEMtutor(如图7),以后经常保存模型,不再累述。

8.在partPlate中分别创建4个集合,分别为:all,bottom,top和fixZ,各部分的内容如图8~11所示。

二、Material模块中的操作:1.创建材料elsa,其弹性参数为E=210GPa,泊松比为(如图12)最大主应力失效准则作为损伤起始的判据,最大主应力为(如图13)损伤演化选取基于能量的、线性软化的、混合模式的指数损伤演化规律,有关参数为G1C=G2C=G3C=42200N/m,=1.(如图14)2.创建一个SolidHomogeneous的section,名为solid(如图15),此section与材料elsa相联(如图16),并将此section赋给platepart(也就是集合all)(如图17)3.赋予材料取向,分别如图18~21所示。

三、划分网格:网格控制为:Hex型structured(如图22),单元类型为C3D8R(如图23)设置plate各边的网格种子为8,26,36(如图24),各边种子的个数不能改变(如图25)四、装配模块:选中plate和crack两个part,分别生成2个实体(如图26),生成一个参考点,参考点的坐标为(,-3,0)(如图27,28)。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

基于ABAQUS平台的扩展有限元方法断裂是一种失效模式。

在工程领域中,经常发生起源于断裂或终结于裂纹扩展的灾难性破坏事故,如压力管道的裂纹失稳扩展,机械构件的断裂,地震引起的地面开裂和房屋倒塌等,这些事故对我们的生命和生活造成了很大的影响。

由于产生裂纹的原因难以量化,因此裂纹出现后是否会继续扩展或发生止裂的断裂力学具有很重要的意义。

传统的断裂力学在剖分单元网格的时候必须考虑物体内部的缺陷,如裂纹,界面等,使单元边界与几何界面一致,这也就会形成局部网格加密,而其余区域稀疏的非均匀网格分布。

ABAQUS中单元的最小尺寸决定了显示计算时间增量的临界步长,过小的最小尺寸无疑会增加计算的成本;再有就是需要预先给定裂纹的扩展路径,裂纹只能沿单元边界扩展,难以形成任意裂纹路径。

扩展有限元方法(XFEM,extended finite element method,以下简称XFEM)的核心思想是用扩充的带有不连续性质的形函数基来代表计算域内的间断,因此在计算过程中,不连续场的描述完全独立于网格边界,这使其在处理断裂问题上具有很大的优势。

XFEM可以充分利用已知解析解答构造形函数基,在较粗网格上即能得到较精确的解答。

利用XFEM,还可以方便地模拟裂纹沿任意路径扩展。

ABAQUS中的XFEM可以用来研究裂纹的产生及模拟沿任意路径的裂纹扩展,而无需对模型进行网格重构。

XFEM可以用于三维实体模型、二维平面模型,不能用于三维的壳模型。

ABAQUS在Interaction模中定义XFEM裂纹,可以指定裂纹的初始位置,也可以不指定,让ABAQUS在分析过程中根据计算断裂区域的最大初始应力或应变确定裂纹的位置。

在ABAQUS中执行XFEM断裂分析,必须指定:断裂区域,裂纹生长(可选),裂纹初始位置(可选),富集半径,接触交互属性,损伤起始准则和分析类型,如静态分析,或隐式动态分析。

下面以一个例子演示ABAQUS中使用XFEM方法对平板中的边缘裂纹进行动态裂纹扩展预测。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械 622080706010李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus 中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus 可采用seam 型裂纹来分析(也可以不建seam ,如notch 型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J 积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus 有两种技术:一种是基于debond 的技术(包括VCCT );一种是基于cohesive 技术。

debond 即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus 提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive 有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film 、裂纹扩展及复合材料层间开裂等。

cohesive 模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law )来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive 界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM ),它既可以模拟静态裂纹,计算应力强度因子和J 积分等参量,也可以模拟裂纹的开裂过程。

《ABAQUS6.9版本XFEM(扩展有限元)例子的详细图解step by step》帖子的问题汇总已做出解答部分1、问一下为什么要添加赋予材料取向,谢谢!答:①我也试了,材料方向可以不设置。

同时Damage Stabilization也必须设置,否则不收敛。

Damage Stabilization是为了增加收敛性的,如果一个问题的非线性程度比较低,比如损伤应力比较低,相对应需要的能量也比较少的情况下,很容易收敛,所以就不需要Damage Stabilization,如果问题属于高度非线性,不设置这些参数,问题就可能发散。

兄台感觉如何?②发现这里有个多余的步骤,设置方向,对各向同性材料截面设置中选择homogeous 后,不用再设方向!2、Material模块中的操作的“3.赋予材料取向”时看不到“在part Plate中创建的4个集合:all,bottom,top和fixZ”,为何?答:能看到all这个集合,看不到bottom, top和fixZ,个人感觉后三个集合只是面或者点,而包含材料的集合只能是一个体集合,所以在赋予材料属性的时候将后面三个集合过滤掉了。

不知道是否正确?回复:果真如此!3、集合bdisp是只包含db这个点,还是包含db这个点和装配体?答:应该是bdisp这个集合只包含db这个点,因为在接下来的定义接触方程时,用到bdsip集合作为第二行,必须是只包含点。

如下图的提示中所述。

另外:对于定义这个方程的作用以及对于计算结果的后处理,希望楼主能再给出些讲解。

(P2)4、关于参考点的问题①定义这个方程的作用是将一个面的运动与一个点的运动相联系。

具体到此例,即为:底面bottom在x(自由度1)方向上与点bdisp的运动一致。

因为在x方向上的载荷是施加在点bdisp点上。

②回复楼主:谢谢楼主的讲解!另外,不用参考点加载,去掉参考点与底部的方程约束直接将底部的x方向载荷加载在底面上,计算出来的结果是一样的,不知道设置这个参考点的意义何在?或许是考虑到收敛性的问题吗?③个人认为加这个参考点的作用是为了以后输出加载点的位移和反力用的。

ABAQUS版本XFEM扩展元例⼦的详细图解A B A Q U S6.9版本X F E M(扩展有限元)例⼦的详细图解⼀、part模块中的操作:⼆、 1.⽣成⼀个新的part,取名为plate,本part选取3Ddeformablesolidextrusion类型(如图1)三、 2.通过Rectangle⼯具画出⼀长3,⾼6的矩形。

考虑使⽤⼯具栏add-dimension和editdimension来画出精确长度的模型。

强烈建议此矩形的左上⾓坐标为(0,3),右下⾓坐标为(3,-3)(如图2)四、 3.完成后拉伸此矩形,深度为1.(如图3)五、图1,图2,图3,4.⽣成⼀个新的part,取名为crack,本part选取3Ddeformableshellextrusion类型(如图4)5.⽣成⼀条线,此线的左端点坐标为(0,0.08),右端点坐标为(1.5,0.08)6.完成后拉伸此线,深度为1.(如图6)7.保存此模型为XFEMtutor(如图7),以后经常保存模型,不再累述。

8.在partPlate中分别创建4个集合,分别为:all,bottom,top和fixZ,各部分的内容如图8~11所⽰。

⼆、Material模块中的操作:1.创建材料elsa,其弹性参数为E=210GPa,泊松⽐为0.3(如图12)最⼤主应⼒失效准则作为损伤起始的判据,最⼤主应⼒为84.4MPa(如图13)损伤演化选取基于能量的、线性软化的、混合模式的指数损伤演化规律,有关参数为G1C=G2C=G3C=42200N/m, =1.(如图14)2.创建⼀个SolidHomogeneous的section,名为solid(如图15),此section与材料elsa相联(如图16),并将此section赋给platepart(也就是集合all)(如图17)3.赋予材料取向,分别如图18~21所⽰。

三、划分⽹格:⽹格控制为:Hex型structured(如图22),单元类型为C3D8R(如图23)设置plate各边的⽹格种⼦为8,26,36(如图24),各边种⼦的个数不能改变(如图25)四、装配模块:选中plate和crack两个part,分别⽣成2个实体(如图26),⽣成⼀个参考点,参考点的坐标为(1.5,-3,0)(如图27,28)。

裂纹扩展分析体验热分析中的热物性参数:材料密度,热导率,比热容,电阻率,弹性模量,融化潜热的焓、泊松比、散热系数。

在ABAQUS模型中,需用3D的deformable、shell、exctrusion方式建立一个初始裂纹,长短适宜,初始裂纹要从开始起裂的点设置。

由于计算方法目前还不稳定,参数要适当调整。

设置网格划分参数的时候,应该对称设置,否则网格不对称。

断裂应力的大小要和断裂能量的设置相应,能量太大、太小导致不易收敛,断裂区域的网格要规则,各个方向尺寸要差不多,整个厚度方向单元数量一致,且越少越好,即使裂纹起始点两侧单元未参与裂纹,也要尽可能均匀规则,裂纹扩展的区域不能被PARTION开,应该是一体的。

冲击动载荷时,载荷步时间应尽可能小,maxps damage应力应大于ductile damage应力。

初始裂纹不能在单元界限扩展,否则导致不收敛。

裂纹可在两种弹性金属界面上。

适用于弹性材料、两种弹性材料界面裂纹和幂硬化材料。

我建立的弹塑性材料模型不容易收敛,把塑性去掉后反而容易收敛。

建立ductile manage模型时,需要材料的塑性行为,但必须同时有traction manage模型,否则就提示某些单元的fracture damage模型未能建立?。

traction manage模型和ductile manage 模型中的damage evolution中的类型和数值要相同。

初始屈服应力和断裂应力不能差太多。

动力学的冲击裂纹分析,不能有塑性(当然也不能有ductile damage),可能是因为increment time 太大了?(或者是先分析一下不带塑性材料的,通过了才分析有塑性材料的?)断裂能量要和断裂应力相适应,否则可能因为能量太高,还未达到,但应力达到了,导致裂纹不开裂、计算不收敛。

能量太低,很容易就满足了能量开裂原则,但应力未达到,裂纹不能开裂、计算不收敛。

能量的高低也影响到稳定扩展裂纹的长短:能量低的时候,由于需要很少的能量即可实现裂纹扩展,因此稳定扩展的裂纹在不长的时候即会失稳扩展;能量太高的时候,在裂纹稳定扩展的过程中试样积累了相当的能量,因此稳定扩张一段时间后,试样内部的能量和外加能量就可以实现裂纹的失稳扩展,稳定扩展段也不会很长。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

A B A Q U S6.9版本X F E M(扩展有限元)例子的详细图解

一、part模块中的操作:

二、 1.生成一个新的part,取名为plate,本part选取3Ddeformablesolidextrusion类型(如图1)

三、 2.通过Rectangle工具画出一长3,高6的矩形。

考虑使用工具栏add-dimension和editdimension

来画出精确长度的模型。

强烈建议此矩形的左上角坐标为(0,3),右下角坐标为(3,-3)(如图2)

四、 3.完成后拉伸此矩形,深度为1.(如图3)

五、图1,图2,图3,

4.生成一个新的part,取名为crack,本part选取3Ddeformableshellextrusion类型(如图4)

5.生成一条线,此线的左端点坐标为(0,0.08),右端点坐标为(1.5,0.08)

6.完成后拉伸此线,深度为1.(如图6)

7.保存此模型为XFEMtutor(如图7),以后经常保存模型,不再累述。

8.在partPlate中分别创建4个集合,分别为:all,bottom,top和fixZ,各部分的内容如图8~11所示。

二、Material模块中的操作:

1.创建材料elsa,其弹性参数为E=210GPa,泊松比为0.3(如图12)

最大主应力失效准则作为损伤起始的判据,最大主应力为84.4MPa(如图13)

损伤演化选取基于能量的、线性软化的、混合模式的指数损伤演化规律,有关参数为

G1C=G2C=G3C=42200N/m, =1.(如图14)

2.创建一个SolidHomogeneous的section,名为solid(如图15),此section与材料elsa相联(如图16),并将此section赋给platepart(也就是集合all)(如图17)

3.赋予材料取向,分别如图18~21所示。

三、划分网格:

网格控制为:Hex型structured(如图22),单元类型为C3D8R(如图23)设置plate各边的网格种子为8,26,36(如图24),各边种子的个数不能改变(如图25)

四、装配模块:选中plate和crack两个part,分别生成2个实体(如图26),生成一个参考点,参考点的坐标为(1.5,-3,0)(如图27,28)。

将参考点的名字改为db(如图29,30)。

生成集合bdisp,此集合包含db这个点。

五、Interaction模块中创建约束方程ce_bot,如图31所示。

六.Step模块中的操作:

1.建立个static的分析步,如图32所示。

打开几何非线性开关,如图33所示。

设置增量步,如图34所示。

打开解控制,如图35和图36所示,并进行有关参数的设置,如图37和图38所示。

设置场输出变量,如图39所示。

请求一个新的历史输出变量,如图40所示。

七、Load模块中的操作:

设置4个位移边界条件,位移值、边界条件的名称、类型、作用载荷步、作用区域等分别如图41~44所示。

八、设置XFEM型裂纹:返回Interaction模块,先生成一个硬接触属性contact,如图45所示。

再建立XFEM型裂纹,过程如图46~49所示。

九、通过关键词编辑器加入损伤稳定性控制,如图50,图51所示。

十、生成jobXFEMtutor,进行计算,结果如图52所示。