标准导柱导套

- 格式:pdf

- 大小:88.81 KB

- 文档页数:1

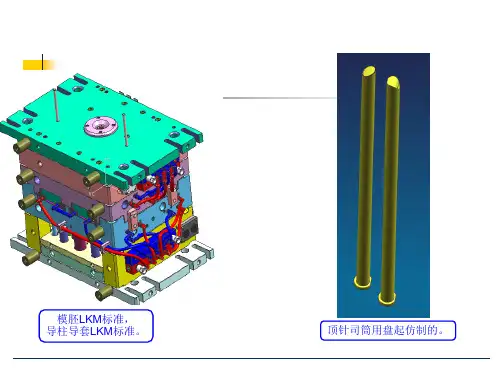

模具标准配件模具标准配件是模具制造过程中不可或缺的重要组成部分,它们的质量和性能直接影响着整个模具的制造和使用效果。

模具标准配件通常包括模具钢材料、模板、导柱、导套、弹簧、气缸等。

在模具制造过程中,选择合适的标准配件是至关重要的,它不仅可以提高模具的使用寿命,还可以提高模具的加工精度和稳定性。

下面将从模具标准配件的选择、使用和维护等方面进行详细介绍。

一、选择标准配件。

1. 模具钢材料。

模具钢材料是模具制造的基础材料,选择合适的模具钢材料可以保证模具的硬度、耐磨性和耐腐蚀性。

常见的模具钢材料有P20、718、NAK80等,选择时需根据模具的具体使用环境和工艺要求进行综合考虑。

2. 模板。

模板是模具的主要承载部件,它的质量和精度直接影响着模具的加工精度和稳定性。

在选择模板时,需要考虑其材质、硬度和表面处理工艺,以确保模板具有良好的耐磨性和使用寿命。

3. 导柱导套。

导柱导套是模具的定位和导向部件,它们的精度和耐磨性直接关系到模具的定位精度和使用寿命。

因此,在选择导柱导套时,需要考虑其材质、表面处理和润滑方式,以确保模具具有良好的定位精度和稳定性。

4. 弹簧。

弹簧是模具的重要功能配件,它的质量和性能直接影响着模具的开合力和使用寿命。

在选择弹簧时,需要考虑其材质、弹簧力和使用环境,以确保模具具有良好的开合力和稳定性。

5. 气缸。

气缸是模具的动力部件,它的性能和稳定性直接关系到模具的开合速度和精度。

在选择气缸时,需要考虑其气缸口径、气缸行程和气缸压力,以确保模具具有良好的开合速度和稳定性。

二、使用标准配件。

1. 合理安装。

在使用标准配件时,需要严格按照设计要求进行安装,保证每个配件的安装位置和方向正确,以确保模具的正常使用和稳定性。

2. 定期检查。

定期检查模具标准配件的使用情况,发现问题及时处理,确保配件的良好状态和性能稳定。

3. 合理使用。

在使用模具时,需要合理控制模具的使用频率和负荷,避免超负荷使用导致配件损坏,影响模具的使用寿命。

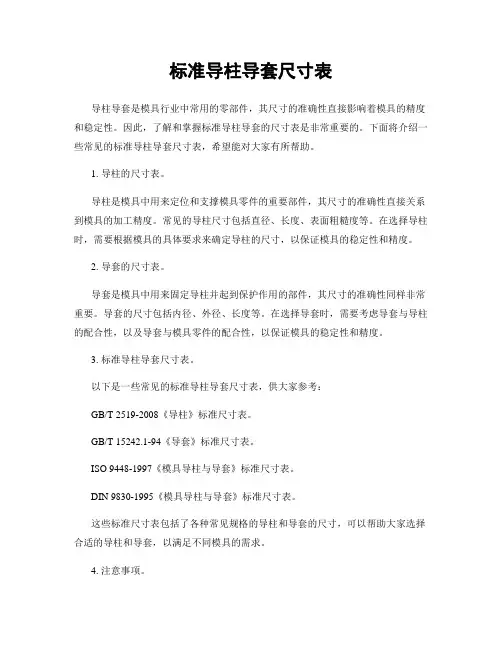

标准导柱导套尺寸表导柱导套是模具行业中常用的零部件,其尺寸的准确性直接影响着模具的精度和稳定性。

因此,了解和掌握标准导柱导套的尺寸表是非常重要的。

下面将介绍一些常见的标准导柱导套尺寸表,希望能对大家有所帮助。

1. 导柱的尺寸表。

导柱是模具中用来定位和支撑模具零件的重要部件,其尺寸的准确性直接关系到模具的加工精度。

常见的导柱尺寸包括直径、长度、表面粗糙度等。

在选择导柱时,需要根据模具的具体要求来确定导柱的尺寸,以保证模具的稳定性和精度。

2. 导套的尺寸表。

导套是模具中用来固定导柱并起到保护作用的部件,其尺寸的准确性同样非常重要。

导套的尺寸包括内径、外径、长度等。

在选择导套时,需要考虑导套与导柱的配合性,以及导套与模具零件的配合性,以保证模具的稳定性和精度。

3. 标准导柱导套尺寸表。

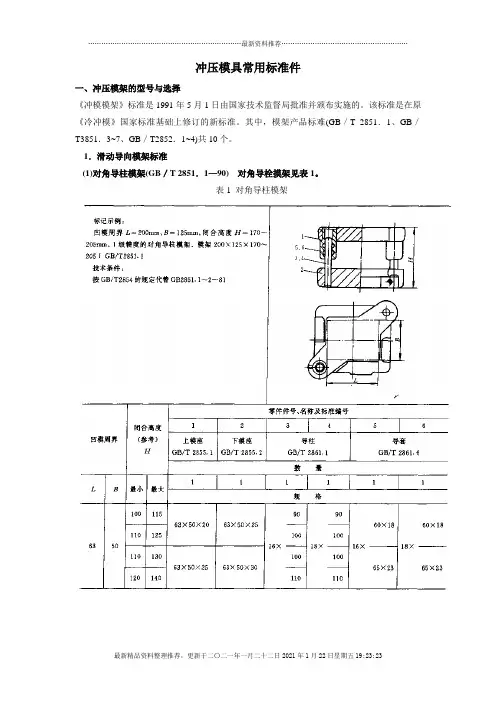

以下是一些常见的标准导柱导套尺寸表,供大家参考:GB/T 2519-2008《导柱》标准尺寸表。

GB/T 15242.1-94《导套》标准尺寸表。

ISO 9448-1997《模具导柱与导套》标准尺寸表。

DIN 9830-1995《模具导柱与导套》标准尺寸表。

这些标准尺寸表包括了各种常见规格的导柱和导套的尺寸,可以帮助大家选择合适的导柱和导套,以满足不同模具的需求。

4. 注意事项。

在使用标准导柱导套尺寸表时,需要注意以下几点:根据模具的具体要求选择合适的导柱和导套尺寸,以保证模具的稳定性和精度。

注意导柱和导套的配合性,确保其之间的配合间隙符合要求。

选择符合国家标准或国际标准的导柱和导套,以确保其质量和可靠性。

总结。

标准导柱导套尺寸表是模具行业中不可或缺的重要参考资料,通过了解和掌握标准导柱导套的尺寸表,可以帮助大家选择合适的导柱和导套,提高模具的加工精度和稳定性。

希望以上内容能够对大家有所帮助,谢谢阅读!。

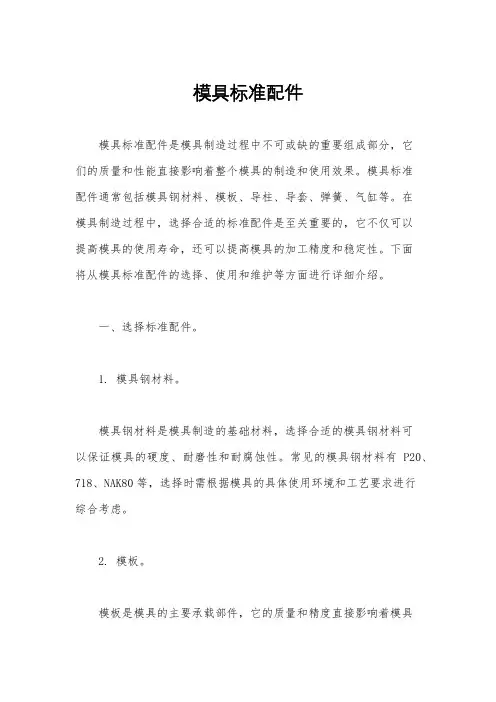

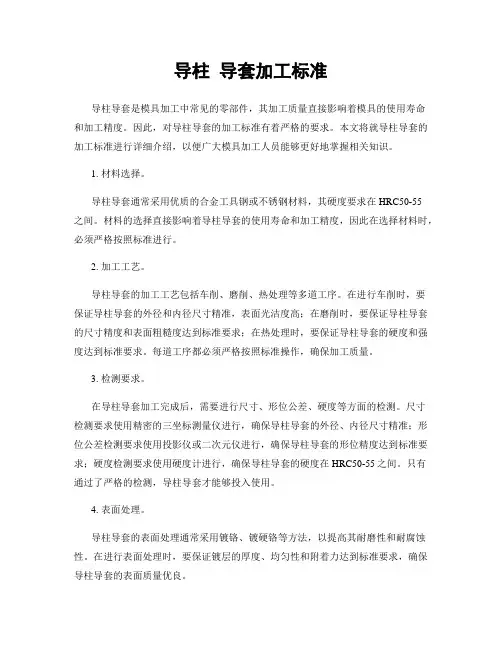

导柱导套加工标准导柱导套是模具加工中常见的零部件,其加工质量直接影响着模具的使用寿命和加工精度。

因此,对导柱导套的加工标准有着严格的要求。

本文将就导柱导套的加工标准进行详细介绍,以便广大模具加工人员能够更好地掌握相关知识。

1. 材料选择。

导柱导套通常采用优质的合金工具钢或不锈钢材料,其硬度要求在HRC50-55之间。

材料的选择直接影响着导柱导套的使用寿命和加工精度,因此在选择材料时,必须严格按照标准进行。

2. 加工工艺。

导柱导套的加工工艺包括车削、磨削、热处理等多道工序。

在进行车削时,要保证导柱导套的外径和内径尺寸精准,表面光洁度高;在磨削时,要保证导柱导套的尺寸精度和表面粗糙度达到标准要求;在热处理时,要保证导柱导套的硬度和强度达到标准要求。

每道工序都必须严格按照标准操作,确保加工质量。

3. 检测要求。

在导柱导套加工完成后,需要进行尺寸、形位公差、硬度等方面的检测。

尺寸检测要求使用精密的三坐标测量仪进行,确保导柱导套的外径、内径尺寸精准;形位公差检测要求使用投影仪或二次元仪进行,确保导柱导套的形位精度达到标准要求;硬度检测要求使用硬度计进行,确保导柱导套的硬度在HRC50-55之间。

只有通过了严格的检测,导柱导套才能够投入使用。

4. 表面处理。

导柱导套的表面处理通常采用镀铬、镀硬铬等方法,以提高其耐磨性和耐腐蚀性。

在进行表面处理时,要保证镀层的厚度、均匀性和附着力达到标准要求,确保导柱导套的表面质量优良。

5. 包装运输。

导柱导套加工完成后,需要进行适当的包装和标识,以防止在运输过程中受到损坏。

包装要求采用防震防潮的方式进行,标识要求清晰明确,以便于使用和管理。

总结。

导柱导套作为模具加工中的重要零部件,其加工质量直接关系着模具的使用寿命和加工精度。

因此,在进行导柱导套加工时,必须严格按照标准要求进行材料选择、加工工艺、检测要求、表面处理、包装运输等方面的操作,确保导柱导套的质量达到标准要求,为模具加工提供可靠保障。

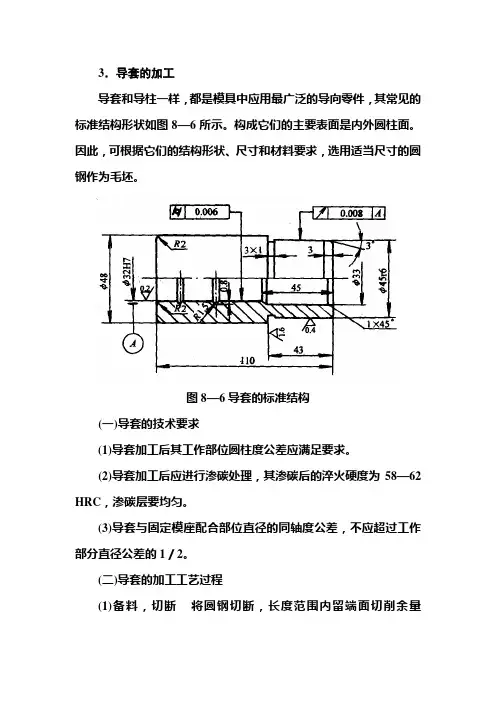

3.导套的加工

导套和导柱一样,都是模具中应用最广泛的导向零件,其常见的标准结构形状如图8—6所示。

构成它们的主要表面是内外圆柱面。

因此,可根据它们的结构形状、尺寸和材料要求,选用适当尺寸的圆钢作为毛坯。

图8—6导套的标准结构

(一)导套的技术要求

(1)导套加工后其工作部位圆柱度公差应满足要求。

(2)导套加工后应进行渗碳处理,其渗碳后的淬火硬度为58—62 HRC,渗碳层要均匀。

(3)导套与固定模座配合部位直径的同轴度公差,不应超过工作部分直径公差的1/2。

(二)导套的加工工艺过程

(1)备料,切断将圆钢切断,长度范围内留端面切削余量4mm(两端),在圆柱直径上应留3~4 mm的车削余量。

(2)车削车削端面留2—3 mm余量,钻导套孔留2mm车、磨削余量,车削外圆刀留磨削余量,镗孔、镗油槽。

(3)车削车削另一端至尺寸要求,车削外圆至尺寸。

(4)检验检验前几道工序尺寸。

(5)热处理按热处理工艺进行,保证渗碳层深度0.8-1.2mm,硬度58、62 HRC。

(6)磨削磨削内孔留0.01 mm研磨余量,磨削外圆至尺寸。

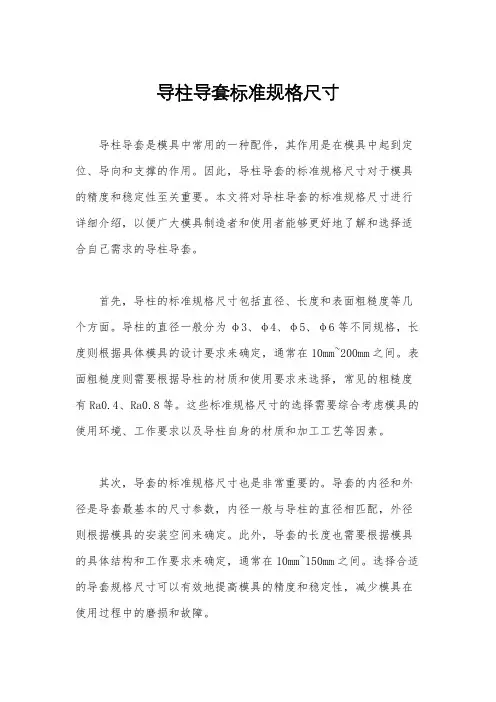

导柱导套标准规格尺寸导柱导套是模具中常用的一种配件,其作用是在模具中起到定位、导向和支撑的作用。

因此,导柱导套的标准规格尺寸对于模具的精度和稳定性至关重要。

本文将对导柱导套的标准规格尺寸进行详细介绍,以便广大模具制造者和使用者能够更好地了解和选择适合自己需求的导柱导套。

首先,导柱的标准规格尺寸包括直径、长度和表面粗糙度等几个方面。

导柱的直径一般分为φ3、φ4、φ5、φ6等不同规格,长度则根据具体模具的设计要求来确定,通常在10mm~200mm之间。

表面粗糙度则需要根据导柱的材质和使用要求来选择,常见的粗糙度有Ra0.4、Ra0.8等。

这些标准规格尺寸的选择需要综合考虑模具的使用环境、工作要求以及导柱自身的材质和加工工艺等因素。

其次,导套的标准规格尺寸也是非常重要的。

导套的内径和外径是导套最基本的尺寸参数,内径一般与导柱的直径相匹配,外径则根据模具的安装空间来确定。

此外,导套的长度也需要根据模具的具体结构和工作要求来确定,通常在10mm~150mm之间。

选择合适的导套规格尺寸可以有效地提高模具的精度和稳定性,减少模具在使用过程中的磨损和故障。

最后,需要注意的是,导柱导套的标准规格尺寸并非一成不变的,而是需要根据具体的模具设计和使用要求来确定。

因此,在选择导柱导套时,需要充分了解模具的使用环境和工作要求,结合导柱导套的材质、加工工艺和表面处理等因素,进行综合考虑和选择。

只有选择合适的标准规格尺寸,才能确保模具的精度和稳定性,延长模具的使用寿命,提高生产效率。

总之,导柱导套作为模具中重要的配件,其标准规格尺寸对于模具的精度和稳定性至关重要。

在选择导柱导套时,需要充分考虑模具的使用环境和工作要求,结合导柱导套的材质、加工工艺和表面处理等因素,进行综合考虑和选择,以确保模具的精度和稳定性,提高生产效率。

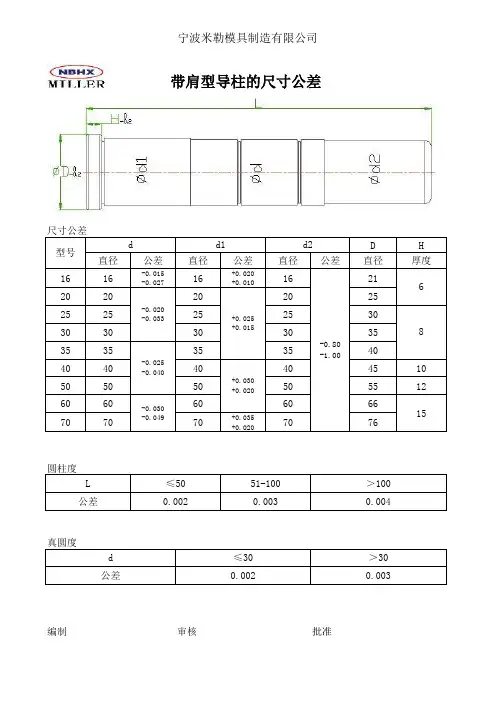

DH 直径公差直径公差直径公差直径厚度1616-0.015-0.02716+0.020+0.010162120202020252525252530303030303535353535404040404045105050505055126060606066707070+0.035+0.0207076编制审核批准公差≤500.002真圆度0.0030.004带肩型导柱的尺寸公差d尺寸公差d2d1型号-0.025-0.040-0.030-0.049+0.025+0.015+0.030+0.020-0.020-0.0336815-0.80-1.00公差51-100圆柱度L >100>300.003d ≤300.002螺丝过孔螺丝孔直径公差直径公差直径公差MM1616-0.015-0.02716+0.020+0.010162020202025252525303030303535353540404040M10M2050505050M12M2460606060707070+0.035+0.02070编制审核批准>30公差0.0020.003公差0.0020.0030.004圆柱度L ≤5051-100>100真圆度d ≤30-0.020-0.033+0.025+0.015-0.025-0.040+0.030+0.020-0.030-0.049直杆型导柱的尺寸公差尺寸公差型号dd1d2-0.80-1.00无无M16M8M16M30直径公差直径公差厚度公差1616+0.040+0.0302120202525253030303535354040404510505055126060667070+0.055+0.04076编制审核批准±0.05+0.045+0.035型号d1DH+0.050+0.0406815±0.05导柱孔的尺寸公差尺寸公差DH 直径公差直径公差直径厚度1616+0.018+0.00725306202030352525354030304247353548544040556150507076126060808670709096编制审核批准真圆度d ≤30>30公差0.00250.003圆柱度L ≤3031-50>500.004公差0.0030.0035+0.020+0.008+0.025+0.008+0.035+0.0151510+0.020+0.009+0.025+0.010+0.035+0.0158型号d d1尺寸公差导套的尺寸公差M*PL1直径公差直径公差直径公差螺纹深度1616-0.015-0.02716+0.020+0.01016M6*1.001220202020M8*1.2516252525253030303035353535404040405050505060606060707070+0.035+0.02070编制审核批准真圆度d ≤30>30公差0.0020.003L ≤5051-100>100公差0.0020.0030.004圆柱度-0.80-1.00-0.020-0.033+0.025+0.015-0.025-0.040+0.030+0.020-0.030-0.049M16*2.00M12*1.752432M20*2.5040直杆型导柱的尺寸公差尺寸公差型号dd1d2塑件尺寸公差精度等级常用塑料制件的壁厚范围。

模具导柱和导套规格表\u标准导柱和导套尺寸

值的长度应大于模具闭合时的大小。

插入导套的导柱最小尺寸应大于10 mm。

导柱的直径随导柱的长度而变化。

导柱越长,直径越大。

导柱之间的距离不应影响模板的装配。

导柱与模具之间应有一定距离。

模具导柱、导套规格尺寸表

模具导柱和导套规格表\u标准导柱和导套尺寸

模具导柱和导套制造商

东莞市航港硅橡胶模具导套厂是专业生产、销售、设计精密模具零件的厂家之一。

专业生产:模具导套、硅胶模具导套、橡胶模具导套、硅胶模具导柱、橡胶模具导柱、硅胶导套、模具导柱。

我们的产品主要用于模具制造、光学仪器、电子、工业塑料制品等行业

慈溪市康敦天宇模具配件厂专业生产标准件和非标系列导柱、导套。

产品质量力争达到国际先进水平。

专注于模具配件标准系列的开发和生产。

目前,是国内专业生产精密模具零件的企业。

林跃精密模具配件有限公司成立于1992年,专业生产经营五金、塑胶模具配件。

深圳市恒通兴科技有限公司位于深圳市宝安区沙井新桥第二工业区4排2号楼(白沙路18号)。

专业生产经营高精度五金、塑胶、汽车、压铸等模具零件。

公司拥有先进的加工设备,并配备齐全的检测设备和一支高素质的技术队伍。

采用目前完整的物流配送中心,产品销往全国各地。

东莞市祥珍模具有限公司是一家专业生产标准模具零件和热流道零件的企业。

主要产品有高精度模具顶针、套筒、支撑销、扁顶针、冲孔销、导销和导套、浮动销、模具镶块、夹具、夹具等,以及标准和非标准配件、热流道配件。

可加工模具机械系列的所有非标产品,。

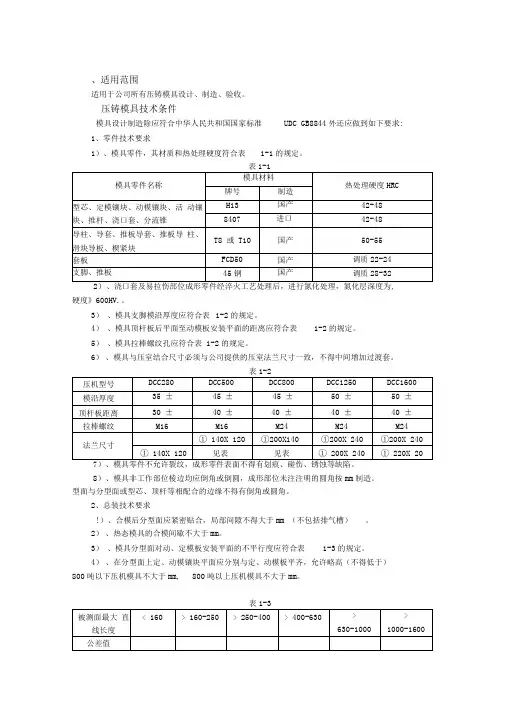

、适用范围适用于公司所有压铸模具设计、制造、验收。

压铸模具技术条件模具设计制造除应符合中华人民共和国国家标准UDC GB8844外还应做到如下要求:1、零件技术要求1)、模具零件,其材质和热处理硬度符合表1-1的规定。

表2)、浇口套及易拉伤部位成形零件经淬火工艺处理后,进行氮化处理,氮化层深度为, 硬度》600HV.。

3)、模具支脚模沿厚度应符合表1-2的规定。

4)、模具顶杆板后平面至动模板安装平面的距离应符合表1-2的规定。

5)、模具拉棒螺纹孔应符合表1-2的规定。

6)、模具与压室结合尺寸必须与公司提供的压室法兰尺寸一致,不得中间增加过渡套。

表1-27)、模具零件不允许裂纹,成形零件表面不得有划痕、碰伤、锈蚀等缺陷。

8)、模具非工作部位棱边均应倒角或倒圆,成形部位未注注明的圆角按mm制造。

型面与分型面或型芯、顶杆等相配合的边缘不得有倒角或圆角。

2、总装技术要求!)、合模后分型面应紧密贴合,局部间隙不得大于mm (不包括排气槽)。

2)、热态模具的合模间歇不大于mm。

3)、模具分型面对动、定模板安装平面的不平行度应符合表1-3的规定。

4)、在分型面上定、动模镶块平面应分别与定、动模板平齐,允许略高(不得低于)800吨以下压机模具不大于mm, 800吨以上压机模具不大于mm。

表5)套板和各镶块的配合面,在分型面上100 mm内,允许有两处小于mm的缝隙,但其长度应小于15 mm。

6)滑块运行应平稳,合模后滑块与楔紧块应压紧,接触面积不小于四分之三,开模后定位应准确、可靠。

8)、模具套板应有足够的刚性和强度,在承受压铸机锁模力和金属液压力下,不发生影响使用的变形。

9)、型腔的反压力中心尽可能接近压铸机合模中心,以免压铸机受力不均,造成合模不严。

10)、导柱伸出长度不得低于型腔最高点。

11)模具所有活动部分,应保证位置准确、动作可靠,不得有歪斜和卡滞现象。

滑块滑座等易磨易损部件、导柱和导套、推板导柱和导套、顶杆等易磨易损件应考虑摩擦副,同时均应采用刚性好、强度高的耐磨、耐热材料。

模具导柱导套导柱导套的固定方法1.模具导套应固定在模具上以确保导柱的准确位置。

The mold guide bushing should be fixed on the mold to ensure the accurate position of the guide post.2.可以使用螺纹固定或压入式固定导套。

Threaded fixing or press-fitting can be used to fix the guide bushing.3.导套固定要均匀,避免出现偏斜。

The fixation of the guide bushing should be even to avoid deviation.4.需要钻孔后再固定导套。

The guide bushing needs to be fixed after drilling.5.使用专用的夹具进行固定导套。

Special fixtures are used to fix the guide bushing.6.导柱的安装应与导套的固定配合。

The installation of the guide post should coordinate with the fixation of the guide bushing.7.确保导套和导柱之间的配合间隙适中。

Ensure that the fit clearance between the guide bushing and guide post is appropriate.8.固定导套前,清洁模具孔和导套表面。

Clean the mold hole and guide bushing surface before fixing the guide bushing.9.导套固定后进行必要的检测,确保位置准确。

After fixing the guide bushing, necessary inspections should be carried out to ensure its accurate position.10.采用对角螺栓固定导套以增加稳定性。

导柱导套标准规格尺寸导柱导套是模具加工中常用的一种零部件,它们在模具中起着定位和导向作用。

因此,导柱导套的标准规格尺寸对模具的精度和性能有着重要的影响。

下面我们将介绍导柱导套的标准规格尺寸,以便大家在模具设计和制造中能够准确选择和应用。

首先,我们来看导柱的标准规格尺寸。

导柱通常由直径、长度、表面硬度和材质等参数来描述。

常见的导柱直径有Φ3、Φ4、Φ5等规格,长度一般在20mm-200mm之间。

导柱的表面硬度一般要求在HRC58-62之间,材质一般采用优质合金工具钢或不锈钢。

在选择导柱时,需要根据模具的具体要求来确定直径和长度,并且要保证导柱的表面光洁度和硬度符合要求,以确保模具的定位精度和使用寿命。

接下来是导套的标准规格尺寸。

导套通常由内径、外径、长度和材质等参数来描述。

常见的导套内径有Φ6、Φ8、Φ10等规格,外径一般比内径大2-3mm,长度一般在20mm-150mm之间。

导套的材质一般采用高速钢、硬质合金等,以保证其耐磨性和使用寿命。

在选择导套时,需要根据导柱的直径和长度来确定内径和外径,并且要保证导套的表面光洁度和内外径的精度符合要求,以确保模具的导向精度和使用寿命。

除了上述参数外,导柱导套的标准规格尺寸还包括导向间隙、表面粗糙度和圆度等要求。

导向间隙是指导柱导套装配后的间隙,一般要求在0.01mm-0.03mm之间,以保证导向的精度和稳定性。

表面粗糙度是指导柱导套的表面加工质量,一般要求在Ra0.4-Ra0.8之间,以保证其与模具配合面的密封性和耐磨性。

圆度是指导柱导套的截面形状的偏差,一般要求在0.005mm以内,以保证其在装配时的稳定性和可靠性。

综上所述,导柱导套的标准规格尺寸对模具的精度和性能有着重要的影响,因此在模具设计和制造中需要特别注意选择和应用。

只有合理选择符合要求的导柱导套,才能保证模具具有良好的定位精度、导向精度和使用寿命,从而提高模具加工的质量和效率。

希望本文能对大家有所帮助,谢谢阅读!。

导柱导套回针标准

一、材料选择

导柱导套回针的材料应选用高强度、耐磨性好的钢材,如45#钢、50CrMnMo 等。

材料应符合相关标准,并经过严格的质量检验。

二、尺寸精度

导柱导套回针的尺寸精度应符合相关标准,导柱和导套的配合间隙应适当,以确保其导向精度和使用寿命。

三、表面粗糙度

导柱导套回针的表面粗糙度应达到Ra1.6~Ra0.8的要求,以降低摩擦系数,提高耐磨性能。

四、导向长度

导柱的导向长度应满足使用要求,确保导套在导向长度内的稳定性。

五、热处理要求

导柱导套回针需要进行热处理,以达到所需的强度和耐磨性要求。

热处理工艺应符合相关标准,并进行严格的检验。

六、耐磨性要求

导柱导套回针应具有良好的耐磨性,以保证其使用寿命。

耐磨性应根据实际工况和使用要求进行选择和调整。

七、抗拉强度

导柱导套回针应具有足够的抗拉强度,以承受各种工况下的拉力。

抗拉强度应符合相关标准,并进行严格的质量检验。

八、安装要求

安装时应保证导柱导套回针的位置准确,固定牢固。

同时,应考虑润滑和散热等因素,以确保其正常工作。

九、使用寿命

导柱导套回针的使用寿命取决于其耐磨性、强度和工况等因素。

为保证其使用寿命,应对其进行定期检查和维护。

十、维护保养

在使用过程中,应对导柱导套回针进行定期维护保养,包括清洗、润滑等措

施,以保持其良好的工作状态和使用寿命。

同时,对于损坏的部件应及时更换。

导柱安装规文件编号:07-NB-JS-19E-2006版本:E 受控印章:1围:本规那么适用于生产部门。

2职责:无3容:模具结构中经常采用导柱导套导向的导向形式。

目前,我公司导柱与底板孔之间的配合形式主要有过盈配合和间隙配合两种配合形式。

3.1过盈配合VW标准39D974,VW标准39D969,VW标准39D862,SANKYO标准SNG51,配合公差均为r6/H7。

SANKYO标准的SGP系列,配合公差p6/H7。

要保证顶部起重孔为M12、深25mm 的螺纹孔。

安装形式:冷拔嵌入、强压入。

冷冻形式:1〕冷嵌:放入液态氮中,保温时间为10分钟,要求所用容器密封性好,氮液深度大于导柱有效配合长度。

如果所用容器密封性差,那么造成氮液挥发,且保温时间长。

2〕强压入时采用工业冰箱零下40°冷冻24小时,强压入。

3.2间隙配合SMS的GPO系列,标准中起重为M12、深25mm的螺纹孔。

安装形式:打入。

3.3安装前的准备工作加工导柱底孔时,以接近公差上限为好,要求将加差值用记号笔标在相应的孔边,例如:+28为+0.028mm。

加工导柱时,以接近公差下限制为好,提供配套件的导柱固定局部应用记号笔或标签标注上实际公差值。

以上两项质保部检查员应作为阶段检查重点项目,以保证导柱的经济装配。

钳工装配前应根据导柱、底孔公差挑选导柱,作对应装配标识,保证预压量合理。

允许预压量值见下表。

钳工要对底孔、导柱固定局部尺寸确认,对超过最大预压量值的导柱要二次加工或改为液氮冷冻。

导柱固定局部表一 导柱底孔表二说明:冰箱冷冻预压量最大值是-40°冰箱充分冷冻后导柱可收缩量,以φ80r6/H7导柱为例:r6导柱最大值为80.062mm,最小值为80.043mm,H7 底孔最小值为80mm,最大值为80.03mm,因此,实际预压量为0.013-0.062mm,当实际加工后预压量在0.013-0.032mm之间时,可采用-40°冰箱冷冻,到达负预压量或零预压量安装,当在0.032-0.062mm时,采用-40°冰箱冷冻后仍有0-0.03mm预压量,此时需采用二次加工方式磨导柱,保证预压量值在冰箱冷冻值围,才能保证功能使用和顺利安装。