高压低密度聚乙烯反应器黏壁的原因及处理方法

- 格式:pdf

- 大小:209.05 KB

- 文档页数:4

利用界面改性提高低密度聚乙烯树脂(LDPE)的界面粘结性低密度聚乙烯树脂(LDPE)作为一种重要的热塑性聚合物材料,广泛应用于包装、建筑、电力和电子等领域。

然而,由于其表面能低和分子结构特性的限制,常常导致其与其他材料之间的界面粘结性较差,限制了其在复合材料中的应用。

为了提高LDPE的界面粘结性,可以通过界面改性来改善。

界面改性是指通过改变LDPE表面的物理、化学性质,使其与其他材料之间能够建立更强的相互作用力,从而提高界面粘结性。

以下将介绍几种常用的界面改性方法。

首先,表面处理是一种常见的界面改性方法,可以通过气体等离子体处理、化学处理或物理处理等方式来改变LDPE的表面化学性质。

例如,可以通过氧化处理使LDPE表面生成一层具有亲水性的氧化层,从而增强其与其他材料的界面黏附力。

此外,还可以通过表面拉伸破裂来增加表面粗糙度,提高LDPE与其他材料之间的机械锚定力,从而提高界面粘结性。

其次,添加改性剂是另一种有效的界面改性方法。

可以向LDPE中添加具有功能性基团的改性剂,使其在熔融状态下与LDPE分子链发生反应,形成交联或共混结构,增加界面相互作用力。

例如,可以添加聚烯烃共混物、改性硅烷或改性有机硅等改性剂,通过增加LDPE与其他材料之间的相互作用力来提高界面粘结性。

此外,纳米填料的引入也是一种有效的界面改性方法。

通过添加纳米填料,如纳米粒子、纳米纤维或纳米管等,可以增加LDPE与其他材料之间的界面面积,提高机械锚定力和表面能,从而增强界面粘结性。

同时,纳米填料的引入还可以有效地改变LDPE的流变性能和热性能,提高其加工性和耐久性。

最后,光化学改性是一种新兴的界面改性方法。

通过利用紫外光、光敏剂和气体或液体介质等,可以在LDPE表面形成活性基团,从而改变其表面性质。

例如,可以利用紫外光催化氧化反应来引入氧化基团,使LDPE表面增加亲液性;或者利用特定的光敏剂和气体介质,来实现LDPE表面的氟化改性,提高其耐化学腐蚀性能。

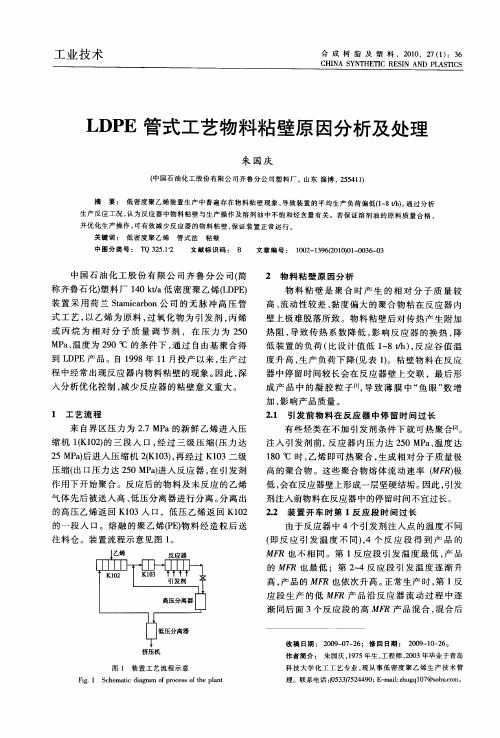

高压低密度聚乙烯生产工艺技术探究摘要:高压低密度聚乙烯生产工艺采用管式聚合反应器作为主要生产设备,通过压缩机的组合来获得合格的聚乙烯产品,满足化工生产的需要。

合理控制聚乙烯制造加工条件,优化聚乙烯制造工艺技术措施,应用先进的聚乙烯制造工艺流程,可以有效的提高聚乙烯产品的生产效率。

关键词:高压低密度、聚乙烯生产工艺、技术研究在高压低密度聚乙烯的生产过程中,随着聚乙烯转化率的提高,聚合物反应器内的反应物质在管道内的平均流速减小,从而影响聚乙烯的生产效率。

想要提高聚乙烯的生产效率就必须优化高压低密度聚乙烯生产工艺技术,可以选择管式反应器或釜式反应对聚乙烯进行生产加工。

通过各种生产工艺技术的优化设计、适宜高压低密度聚乙烯生产工艺技术措施,提高聚乙烯产品的生产效率,达到聚乙烯生产的经济指标。

一、高压低密度聚乙烯生产常见问题高压低密度聚乙烯是乙烯聚合而成的一种产物所形成的聚乙烯颗粒具有一定的粒度,能够满足不同用户的需求。

在生产加工过程中,可以直接造粒,也可以通过特殊的造粒工艺,得到聚乙烯产品所需的粒度,满足石化市场的需求。

1.1工艺产生污染物较多高压低密度聚乙烯其实就是乙烯聚合而成的一种塑料制品,在进行聚合生产过程中,每一步都会产生大量的化学反应以及热能反应。

在一些高压低密度聚乙烯生产中,对于化学诱发剂的处理不当,以及在生产过程中会产生大量的尾气,对于环境的危害极大。

1.2热量的损失在高压低密度聚乙烯生产的过程中对于温度是有一定的严格要求存在的,例如在高压低密度聚乙烯生产工艺技术中釜式法对于温度的要求就极为严格,反应的温度范围通常是在摄氏一百五十度到摄氏三度,反应的压强范围通常是在摄氏130MPa~200MPa,转化率百分之十五到百分之二十一之间这样才能生产出好的聚乙烯,但是在生产过程中会出现大量的热量散失,降低了高压低密度聚乙烯的生产效率。

1.3生产聚乙烯工艺技术落后我国传统的生产聚乙烯工艺技术比较落后,在生产方面许多材料都需要进口不能自己供应,许多工艺达不到标准化对生产出的低压聚乙烯的质量也是参差不齐。

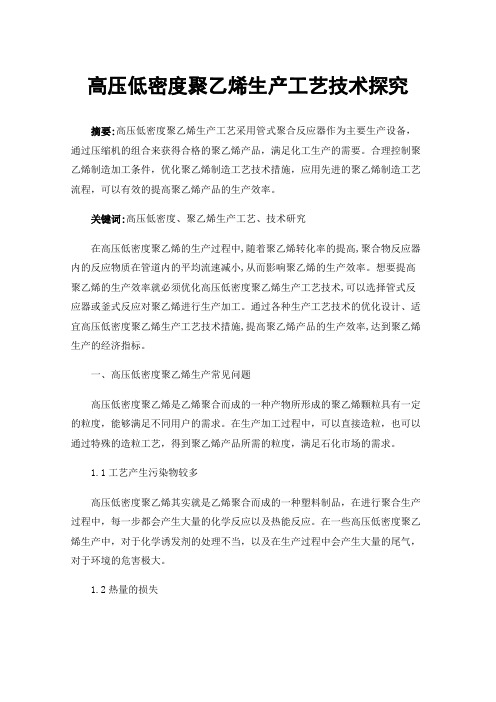

减少LDPE管式工艺物料粘壁提高产量作者:艾铁锋来源:《中国科技博览》2019年第13期[摘要]中国石油大庆石化分公司高压聚乙烯(LDPE)装置自投产以来,粘壁问题一直制约着单程转化率,我们通过分析及经验摸索找到原因,提出了预防措施和具体的解决办法,最大限度地降低了产生粘壁的几率,进而保证了产品质量和装置满负荷运行.[关键词]产量;粘壁;解决措施中图分类号:R61 文献标识码:A 文章编号:1009-914X(2019)13-0280-01一、物料粘壁原因分析物料粘壁是指因在反应时产生了相对分子质量较高、流动性差、黏度偏大的聚合物,这些聚合物黏在反应器的内壁上极难脱落,反应器中物料粘壁后,对传热产生附加热阻,导致传热系数降低,影响反应器的换热,降低了装置的负荷。

粘壁物料在反应器停留时间长形成交联,最后形成凝胶粒子,导致产品鱼眼数不合格。

[1] 通过对影响粘壁的分析出影响较大的因素是:1、引发剂注入后,升压过程温峰上升慢,在高压低温区停留时间太长,PE产品的MFR 越低,其相对分子量越高,熔融黏度越大,开车时间长,将会产生过多的MFR产品,这些产品的熔体的黏度较高,在反应器向后流动过程中部分产品黏在反应器的内壁上形成结垢。

2、在超高压反应器内,尤其是反应一峰,反应器内径d、密度ρ可以认为是不变的,但流速u与脉冲深度成正比,即脉冲深度越大,反应器内流体的流速越大,而流体的粘度μ和聚乙烯的指数成反比,即指数越低,粘度越大。

可见流速越低,粘度越大,Re越小,滞流内层相对越厚。

在指数很低或聚乙烯发生了交联等情况下,滞流内层会牢牢的粘在反应管内壁,在原来的滞流内层上再形成新的滞流内层,这样随着时间的延长在反应管内壁粘附着一层聚乙烯—粘壁层。

3、注氧量分配不均,有些烃类单体在引发剂少或者没有引发剂下就可发生热聚合,生成相对分子量极高的聚合物。

这些聚合物由于MFR极低,会在反应器壁上形成一层坚硬的结构。

停工或检修过程中反应器在热态(≧105℃)下进入氧气,程序动作未及时复位氧气进入反应器或系统或置换不彻底,导致氧气停留在系统中,氧气与粘在反应器内壁的聚乙烯在反应器处于热态时发生交联反应,形成更大分子量的聚合物粘附在反应管内壁很难脱除形成粘壁。

反应釜粘壁的原因及解决措施

反应釜粘壁是指反应釜内的反应物会在反应过程中附着在反应釜的内壁,形成一层黏性的物质,这可能会影响反应的效率和产物质量。

以下是一些可能导致反应釜粘壁的原因及解决措施:原因:

1. 反应物质量不均匀:当反应釜内的反应物质量不均匀时,有些部分可能更容易附着在壁上。

2. 温度不足:反应釜内温度不足可导致反应物附着在壁上。

3. 压力变化:反应釜内的压力变化可能导致反应物质反向附着在壁上。

4. 搅拌不充分:搅拌不充分可能导致反应物质量分布不均匀,导致更容易在壁上附着。

5. 反应釜内壁表面材料和类型:反应釜内壁表面材料和类型可能会影响反应物附着在壁上的情况。

解决措施:

1. 均匀分散反应物:通过均匀分散反应物质量,可以减少反应物质量不均匀导致的附着。

2. 加热:确保反应釜内温度适当,以免反应物质附着在壁上。

3. 稳定压力:保持反应釜内的稳定压力,以避免反向反应。

4. 充分搅拌:确保充分搅拌可以均匀分配反应物质量,减少在壁上附着的可能性。

5. 选择合适的反应釜壁材料和类型:选择合适的反应釜壁材料和类型可以减少反应物质附着在壁上的情况。

了解导致反应釜粘壁的原因,并采取相应的措施来减少或解决这些问题,可以提高反应效率,提高产物质量。

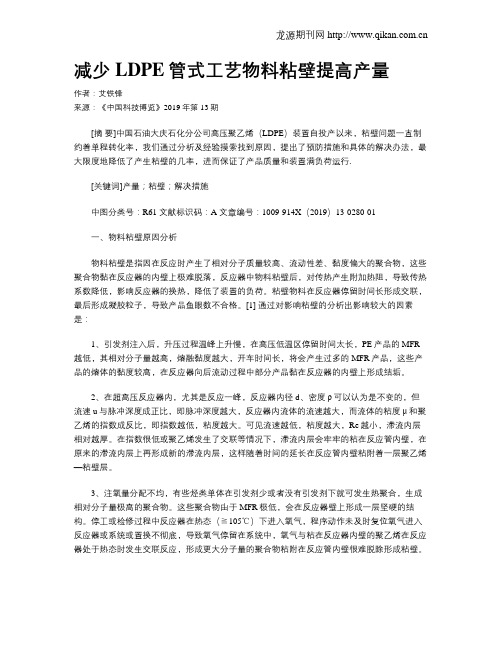

高压聚乙烯管式法工艺反应器黏壁 原因分析及对策郭见誉(西安石油大学,陕西 榆林 718500)摘 要:德国Basell公司的LUPOTECH TS®高压管式法工艺已被国内多家石化公司采用,生产聚乙烯系列产品。

虽然该工艺被广泛应用,但多家企业曾面临反应器黏壁的困扰,反应器黏壁问题已成为影响企业生产效益和发展的重大阻碍。

因此,分析黏壁和超温分解产生的原因,制定相应的对策,对避免反应器超温分解和降低反应器内物料黏壁,提高装置生产能力意义重大。

关键词:聚乙烯;黏壁;现象;措施0 引言在超高压条件下合成低密度聚乙烯的反应机理遵从自由基聚合反应机理,它是将聚合单体(如:乙烯)压缩到超高压(300MPa)和高温度(250℃~300℃)的条件下,用过氧化物作为反应引发剂,引发温度130℃~140℃,经过自由基聚合得到的聚乙烯产品。

乙烯在高压、中温下按照自由基聚合机理生成聚合物的过程,主要经过链引发、链增长、链转移和链终止等过程。

在气相反应中,反应过程是一个强放热过程。

在140MPa压力下、150℃~300℃范围内,乙烯的比热容为2.51~2.85J/(kg·℃),所以乙烯聚合转化率升高1%,即每1%的乙烯聚合,则反应物料温度将升高12℃~13℃,每千克聚乙烯聚合时约放出3350~3765KJ 的热量,如果热量不及时移出,温度上升到350℃以上会发生爆炸性反应。

该反应是在50μs内形成,伴随大量的热放出,造成瞬间反应的不可控制。

以陕西延长中煤榆林能源化工有限公司LDPE/ EVA装置的生产情况进行研究。

该装置选用德国basell公司LUPOTECH T®工艺,该技术以乙烯为主要原料,采用乙烯单点进料,以丙烯和丙醛为调整剂,以过氧化物为引发剂,四段反应的脉冲式反应器,进行聚合反应生产聚乙烯。

反应温度为240℃~330℃,反应压力为220~300MPa(G),最高单程转化率达37%,在一条生产线上切换生产不同牌号的聚乙烯和乙烯-醋酸乙烯共聚树脂(EVA)。

影响高压聚乙烯长周期运行的因素分析及改进措施摘要:某企业高压聚乙烯装置在建设和投产后,因设备、工艺和设计等原因,导致了多起停机事故,严重影响了装置的稳定运行,并导致了大量的物耗和能耗,对装置的经济效益造成了很大的影响。

文章通过对影响该装置长期运转的各种因素的分析和研究,找出了各部分设备出现的问题,并对其成因进行了剖析,并提出了相应的对策。

关键词:高压聚乙烯;长周期运行;过程优化由于高压装置具有工作压力高、温度高、联锁点多等特性,因此对工艺、设备、仪表、电气等方面的要求十分严格,对工艺操作的要求十分严格,如果操作过程中出现任何的失误,或者是仪表出现了错误,都会引起装置的停车,使装置的工作周期缩短。

装置经常开、停、检修,对装置的产能、效益、安全、稳定的生产造成了很大的影响。

文章从设备运行中存在的问题入手,指出了影响设备长期稳定运转的重要原因,并针对这些原因,提出了相应的对策,从而降低了设备停车次数,为装置长周期运行提供保障。

1换热器腐蚀泄露的原因分析和改进措施1.1换热器金属腐蚀换热设备的腐蚀形式大致可以划分为全腐蚀和局部腐蚀两种类型,其中局部腐蚀包括电偶腐蚀、孔洞腐蚀、缝隙腐蚀、选择性腐蚀、磨损腐蚀和应力腐蚀等,而换热设备的腐蚀形式主要是由循环水中的腐蚀引起的管道的腐蚀和渗漏引起的。

从宏观观察可以看出,传热管道表面的污垢导致了金属表面的污垢迅速侵蚀,而对管束处的涡流探伤表明,大部分管束处都有均质和凹坑的侵蚀。

1.2改进方法首先对循环水的来源进行严格的选择,并按照水质检验的结果,对水质进行及时的处理,使腐蚀物保持在一个很低的水平,例如,对水中的氧和氯离子等的含量进行控制。

强化对水处理的管理,聘请有经验的水处理公司,对其进行技术指导,具体内容涉及:工艺流程的优化、药剂的筛选和评估、加量的控制、加量的时间、以及操作的管理;在强腐蚀水面进行热固化抗菌;定期对管束作涡流探伤,若有腐蚀变薄现象,应立即予以封堵;对流程的运行参数进行优化,禁止循环水长时间在低流速度条件下运转,以避免腐蚀介质在管道束中长时间的积聚。

LDPE塑料在吹塑薄膜生产过程中出现的问题和处理方法大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品,这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍。

聚乙烯吹塑薄膜材料的选择1.选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2.树脂粒子的熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂的成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜的强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的树脂原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间的聚乙烯原料。

吹塑工艺控制要点吹塑薄膜工艺流程大致如下:料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:1.挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在160℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽性和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

高压聚乙烯装置分解反应的原因及措施摘要简要介绍了茂名高压聚乙烯装置的工艺流程,探讨管式法高压聚乙烯装置分解反应发生的原因, 提出了预防分解反应发生的对策和措施。

关键词高压聚乙烯;分解反应;原因分析对策中国石化茂名石化分公司新建的250kt/a高压低密度聚乙烯装置,采用德国Basell 公司的LupotechTs高压管式反应器技术,以乙烯为主要原料,过氧化物为引发剂,丙烯、丙醛为相对分子质量调节剂。

该技术采用乙烯单点进料、过氧化物4点注入的脉冲式反应,最大单程转化率可达35%。

装置的管式反应器直径为72mm,有效反应管长为2160m,第一至第四反应区有效反应管长分别为640, 560, 560, 400m。

该工艺流程短,操作简单,实用,主要工艺控制由DCS实现,联锁系统由PLC实现,可与DCS联网。

装置主要由压缩区、反应区、挤压后处理区组成。

对于高压聚乙烯装置来说, 分解反应所造成的损失是巨大的。

如果发生分解反应, 轻则需要对系统进行吹扫和置换后重新开车, 严重时还要更换被损坏的设备, 甚至发生安全事故, 给装置的安全稳定生产带来极大的威胁。

因此, 高压聚乙烯装置从业人员有必要认真探讨分解反应发生的原因, 有针对性地采取有力措施, 避免分解反应事故的发生, 保证装置安全平稳的运行。

1 工艺流程主要流程如图1,新鲜及低压循环乙烯经一次和二次压缩机后,压力由0. 05MPa提高到270. 00MPa左右,然后通过预热器加热到165℃左右,进入管式反应器,在第一反应区经有机过氧化物(过氧化特戊酸叔丁酯(TBPPI)、过氧化2-乙基己酸叔丁酯(TBPEH)、过氧化3,5, 5-三甲基己酸叔丁酯(TBPIN)、过氧化二叔丁基(DTBP)和异十二烷,根据反应区和生产牌号不同配成一定浓度的混合物)引发聚合,温度逐渐上升,最后达到295℃左右。

随着引发剂的分解,反应温度逐渐下降,在第二至第四反应区分别注入相应的有机过氧化物,再度引发聚合;反应放出的热量由夹套中的热水带走。