sap 生产领退料操作手册

- 格式:doc

- 大小:36.55 KB

- 文档页数:1

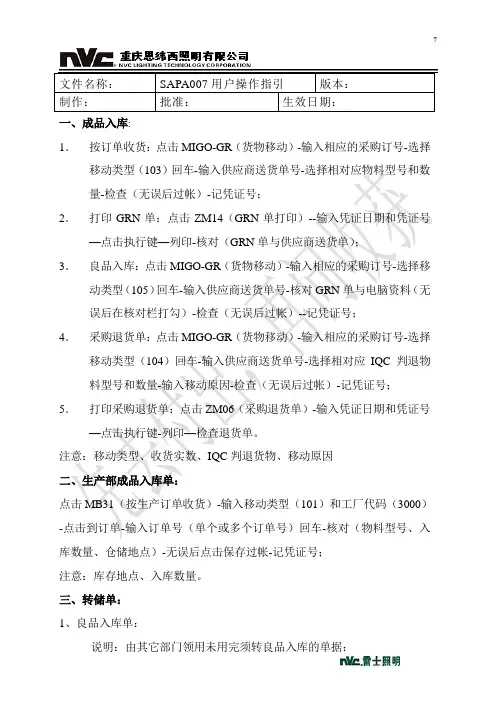

一、成品入库:1.按订单收货:点击MIGO-GR(货物移动)-输入相应的采购订号-选择移动类型(103)回车-输入供应商送货单号-选择相对应物料型号和数量-检查(无误后过帐)-记凭证号;2.打印GRN单:点击ZM14(GRN单打印)--输入凭证日期和凭证号—点击执行键—列印-核对(GRN单与供应商送货单);3.良品入库:点击MIGO-GR(货物移动)-输入相应的采购订号-选择移动类型(105)回车-输入供应商送货单号-核对GRN单与电脑资料(无误后在核对栏打勾)-检查(无误后过帐)--记凭证号;4.采购退货单:点击MIGO-GR(货物移动)-输入相应的采购订号-选择移动类型(104)回车-输入供应商送货单号-选择相对应IQC判退物料型号和数量-输入移动原因-检查(无误后过帐)-记凭证号;5.打印采购退货单:点击ZM06(采购退货单)-输入凭证日期和凭证号—点击执行键-列印—检查退货单。

注意:移动类型、收货实数、IQC判退货物、移动原因二、生产部成品入库单:点击MB31(按生产订单收货)-输入移动类型(101)和工厂代码(3000)-点击到订单-输入订单号(单个或多个订单号)回车-核对(物料型号、入库数量、仓储地点)-无误后点击保存过帐-记凭证号;注意:库存地点、入库数量。

三、转储单:1、良品入库单:说明:由其它部门领用未用完须转良品入库的单据:记帐操作:点击MB1B(转移过帐)-输入移动类型(311)和工厂代码(3000)、转出物料库存地点(相对应库存地点)回车-输入转入库存地点、物料编号和转入数量-检查、保存记帐-记凭证号。

四、生产领用单、补料单:点击MB1A(货物提取)-输入移动类型(261)、工厂代码(3000)、库存地点(相对应)-点击到订单-输入订单号(单个或多个订单号)回车-核对并选择(物料型号、领用数量)-无误后回车-输入移动原因-保存过帐-记凭证号。

注意:移动类型(261)、移动原因。

广东XXX 电子科技有限公司

Guangzhou XX Electronic Technology Co.,Ltd

生产领料/退料管理流程

一、目的:

为规范公司物料领用、发放流程,使物料领发管理有章可循,从而更加有效的管理、使用、节约原材料,特制定本规定。

二、范围:

各相关生产部门到仓库领料、退料等业务,都按本规定执行。

(另有规定的特殊情况除外)

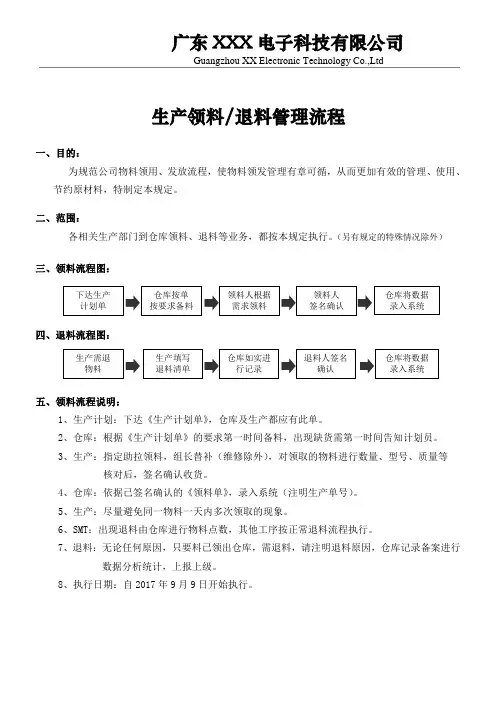

三、领料流程图:

四、退料流程图:

五、领料流程说明:

1、生产计划:下达《生产计划单》,仓库及生产都应有此单。

2、仓库:根据《生产计划单》的要求第一时间备料,出现缺货需第一时间告知计划员。

3、生产:指定助拉领料,组长替补(维修除外),对领取的物料进行数量、型号、质量等

核对后,签名确认收货。

4、仓库:依据已签名确认的《领料单》,录入系统(注明生产单号)。

5、生产:尽量避免同一物料一天内多次领取的现象。

6、SMT :出现退料由仓库进行物料点数,其他工序按正常退料流程执行。

7、退料:无论任何原因,只要料已领出仓库,需退料,请注明退料原因,仓库记录备案进行

数据分析统计,上报上级。

8、执行日期:自2017年9月9日开始执行。

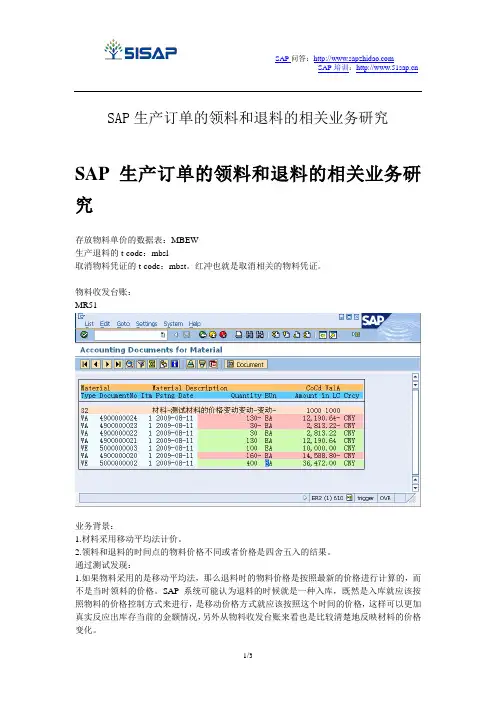

SAP生产订单的领料和退料的相关业务研究SAP生产订单的领料和退料的相关业务研究存放物料单价的数据表:MBEW生产退料的t-code:mbsl取消物料凭证的t-code:mbst。

红冲也就是取消相关的物料凭证。

物料收发台账:MR51业务背景:1.材料采用移动平均法计价。

2.领料和退料的时间点的物料价格不同或者价格是四舍五入的结果。

通过测试发现:1.如果物料采用的是移动平均法,那么退料时的物料价格是按照最新的价格进行计算的,而不是当时领料的价格。

SAP系统可能认为退料的时候就是一种入库,既然是入库就应该按照物料的价格控制方式来进行,是移动价格方式就应该按照这个时间的价格,这样可以更加真实反应出库存当前的金额情况,另外从物料收发台账来看也是比较清楚地反映材料的价格变化。

2.物料在退料时的价格是按照最新的价格进行核算的,这样也会导致一个问题,就是如果做一次领料再做一次退料,如果中间物料的价格发生过变化,那么退料单的价格也会发生变化,最终一个典型的后果就是料全部退了,但是订单还是会存在余额,订单也就没有办法关闭了。

3.红冲时是完全按照原物料凭证的数量和金额产生红冲凭证的,使用mbst直接红冲的时候就是同原来的物料单据的所有信息都相同了,但是红冲单据时只能整张单据进行红冲。

4.对于红冲,SAP认为是一种纠错,是做错了,所以新生成的物料凭证和原凭证除了正负符号相反外,其他的信息,例如数量和金额,都是相同的。

5.SAP系统在一个数据表中记录了6.对于出库的金额,系统会自动进行小数点差异的调整,如下图所示。

通过两次入库,制造一种数据,库存数量为3,金额为10,这样单价就除不尽了。

其中28、29、30的出库时采用201的方式,31、32是采用261的方式。

领料退料测试的一个计算步骤:事务发生额单价金额按物料主数据的单价计算按上次结存计算的单价计算四舍五入结存数量结存金额结存单价四舍五入计入物料主数据MIGO入库40091.1836,472.0040036,472.0091.1891.18 mb1a领料-16091.18-14,588.8024021883.291.1891.18 migo入库10010010,000.0034031883.293.774117693.77 mbrl退料13093.7741538512,190.6412190.112190.6352912190.6447044073.8493.774127793.77 mbrl退料3093.7742,813.222813.12813.223832813.2250046887.0693.7741293.77 #DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!End。

![SAP-库存领退料流程-v1[1].0_0316.do__c](https://uimg.taocdn.com/24f4b9f0846a561252d380eb6294dd88d0d23dbd.webp)

SAP-库存领退料流程-v1[1].0_0316.do__c业务流程名称:库存领退料流程编号及版本号编号:BPD-MM09版本:V1.0业务流程定义⽂件签署表业务流程定义⽂件是描述未来在SAP R/3中处理业务的详细流程定义,其定义的业务流程及其中所涉及的SAP功能已得到以下项⽬组成员的接受并已签署。

1. 业务流程⽬的:库存领退料主要包含了⽣产性的领料、退料及⾮⽣产性的领料、退料。

2. 业务流程的相关原则:2.1 库存物料的领退主要包含两种情况:(1)⽣产领退料主要指根据⽣产订单所做的库存领⽤及退回。

根据领料的实际情况,⼜分为计划性⽣产领⽤和⾮计划性的⽣产领⽤。

前者主要指参考⽣产订单上需求的数量所做的领⽤,后者主要指对⽣产订单的超额领⽤;(2)⾮⽣产领退料主要指零星的库存领⽤,不针对⽣产订单,⽽是向成本中⼼领⽤;2.2 在做⽣产领退料时,物料有两种不同的⽣产消耗⽅式:(1)直接向⽣产订单发料消耗既指仓库按照⽣产订单所需的数量向订单发料,物料消耗,库存减少;(2)采⽤⽣产订单反冲消耗(Backflush)的⽅式:既指仓库先将库存调拨转⼊⽣产现场库存。

⽣产线在⽣产时直接从现场库领⽤,但系统并不计消耗。

当⼯序或者订单⽣产结束后,⽣产线在做⼯序确认时,系统⾃动按照确认的完⼯数量及BOM规定的消耗数量进⾏⾃动库存消耗,库存减少。

这两种消耗⽅式主要是由于物料的不同属性造成的。

做Backflush消耗的物料主要是那些包装上分割困难及机器设备⽣产时有要求的物料,如半导体元器件等,这些物料往往是以编带⽅式包装的,机器使⽤时也是整编带的。

所以仓库发料时很难做到按订单要求数量发料。

还有些物料⽐如化学试剂,⼀般存储在试剂桶中,发料时往往很难按照需求领⽤。

所以对于这类物料,⽣产发料时往往采⽤Backflush发料的⽅式。

2.3 进⾏批次管理的物料的领退料处理:做批次管理的物料,其系统中库存以批次的⽅式体现。

领料时,根据⽣产订单的批次信息,系统会要求输⼊相应的批次号,以实现按批次发料;相应的,退料时,也必须指定退料的批次号。

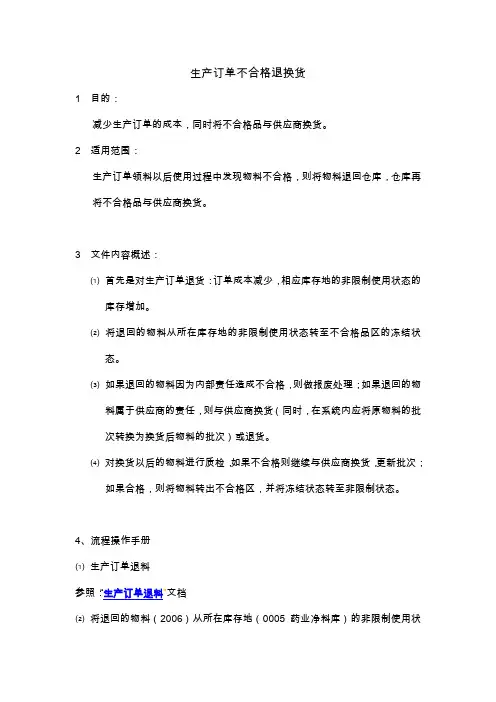

生产订单领料1、目的:对流程订单的发料2、适用范围:对没有全部发完物料的流程订单进行发料3 文件内容概述:参考生产订单发料。

每个消耗的物料可以不需手工输入批次,系统会自动根据物料的失效期的长短来确定发料的批次。

操作完成之后,物料相关的库存地的非限制状态的库存会减少,同时流程订单的“撤回数量”(即实际发货数量)增加。

4、流程操作手册生产订单发料系统路径后勤—商品管理—库存管理—货物移动—发货事务码MB1A按照系统路径或事务码操作进入如下屏幕:栏目名称描述R/O/N 用户动作或结果注意事项移动类型生产订单消耗R 261工厂R 1100库存地点物料存放地点N 不输,因为可能针对很多库存地发料点击“”,显示如下:输入订单号100000和100003执行之后进入如下界面;订单100000显示的两个物料2001、2006表示还未发完的物料(共有22行行项目)。

不需发料的行项目可以取消“√”,“FIS”字段选中则表示对此订单此物料不再发货。

字段“数量、库位、批次”都可修改。

“批次”输入“*”则系统自动寻找非限制状态库存的批次(根据批次失效期来选择)。

点击按扭“”或按键“F5”拷贝,转至以下界面:(订单100000对应的物料2001的需求)点击按扭“”或则按键“F5”,连续几次执行之后进入以下屏幕:(订单100000对应的物料2006的需求)在“批次”(光标处)字段输入“*”,执行以后到如下界面:确认批次无误以后,点击按扭“”或则按键“F5”,连续几次执行之后进入以下屏幕:(订单100003对应物料2001的需求)执行之后,操作一直同上,直到以下界面:保存以后产生了物料凭证4900000193和会计凭证,物料库存减少。

根据物料凭证可显示会计凭证如下:。

赫克力士天普化工有限公司SAP用户操作手册名称:部门领料、退料操作手册文档号:KUM-MM-013定稿日期:2008-10-29版本号:V1.01.目的:在系统中对部门领料、退料的操作,指导相关业务人员在系统中的实际操作2.适用范围:仓库管理3.相关流程:TB-TP-MM-013 TB-TP-MM-0144.内容概述:仓管员根据非生产部门的领料单(已批准),仓库管理部门在SAP系统中进行发料操作,系统会生成相应的物料凭证和财务凭证,仓库管理部门需打印该物料凭证存档,并且实际发料。

5、操作步骤:5.1 部门领料系统路径SAP菜单->后勤->物料管理->库存管理->货物移动->收货->MB1A-发货事务码MB1A按照系统路径用鼠标左键“双击”如下屏幕:进入发料界面,双击这里输入移动类型(201,发到成本中心),工厂、库存地点,回车,输入或选择成本中心,物料编码、数量,若物料有批次管理,则还要选择发料的批次,回车若要输入抬头文本等信息,则点击“抬头”可以输入物料单、文本等信息,点击保存,系统提示5.2 部门退料系统路径SAP菜单->后勤->物料管理->库存管理->物料凭证->MBRL-返回交货事务码MBRL部门退料可以通过对物料凭证的冲销或部分冲销来实现。

输入事务码或双击路径菜单:进入退料界面:可以选择退货原因回车或点击“采用+细节”,进入下一界面:点击这里可以输入实际退货的数量,点击“采用+细节”,注意到移动类型为202成本中心的收货。

这里可以输入文本等信息,确认无误后,点击保存,系统提示。

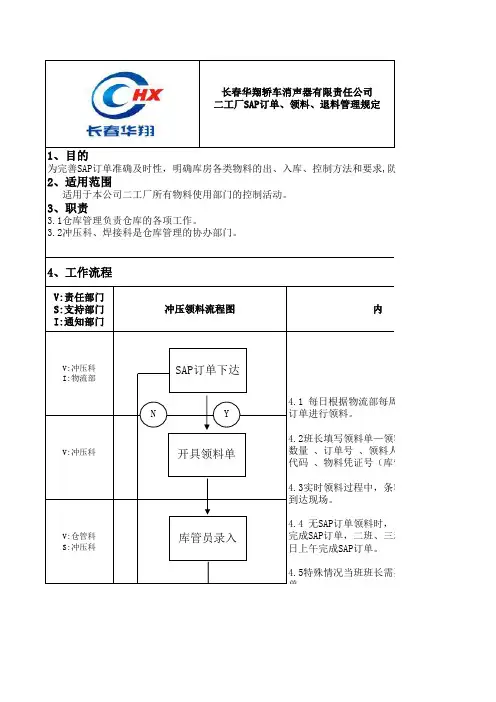

V:责任部门S:支持部门I:通知部门V:冲压科I:物流部V:冲压科V:仓管科S:冲压科长春华翔轿车消声器有限责任公司二工厂SAP订单、领料、退料管理规定1、目的为完善SAP订单准确及时性,明确库房各类物料的出、入库、控制方法和要求,防止帐卡物不一致的发生2、适用范围适用于本公司二工厂所有物料使用部门的控制活动。

3、职责3.1仓库管理负责仓库的各项工作。

3.2冲压科、焊接科是仓库管理的协办部门。

4、工作流程4.1 每日根据物流部每周六订单进行领料。

4.2班长填写领料单—领料单内容包括:领料数量 、订单号 、领料人 、领料日期 、物料代码 、物料凭证号(库管员填写)。

4.3实时领料过程中,条料库管员必须5分钟内到达现场。

4.4 无SAP订单领料时,白班需要计划员当班完成SAP订单,二班、三班需要计划员次工作日上午完成SAP订单。

4.5特殊情况当班班长需要在4小时内补完领料单。

冲压领料流程图内 容SAP 订单下达开具领料单库管员录入YN冲压完成领料、退料SAP录入时间点:白班 : 10:00前 11:20前 16:00前二班 : 18:00前 21:00前 23:30前三班 : 01:30前 04:00前 07:00前焊接完成领料、退料SAP录入时间点:白班 : 12:00前 16:20前二班 : 21:00前 00:20前三班 : 07:00前白班 : 10:00前 11:20前 16:00前二班 : 18:00前 21:00前 23:30前三班 : 01:30前 04:00前 07:00前焊接完成领料、退料SAP录入时间点:白班 : 12:00前 16:20前二班 : 21:00前 00:20前三班 : 07:00前P订单。

单领料时,白班需要计划员当班,二班、三班需要计划员次工作P订单。

当班班长需要在4小时内补完领料成SAP订单补发,处以罚款20元。

4、特殊情况当班班长领料完毕,未在4小时内补完领。

生产领料退料操作规范生产领料和退料是生产操作过程中非常重要的环节,对于企业的生产效率、成本控制和库存管理非常关键。

以下是生产领料和退料操作的规范:一、生产领料操作规范:1.确认领料需求:在领料前,必须确认生产计划和领料需求,并根据领料计划和库存情况提前准备好领料单。

2.准确填写领料单:在领料过程中,必须准确填写领料单,包括物料名称、规格、数量、领料人、领料日期等信息,并由领料人和审核人签字确认。

3.材料核对:在领料前,领料人必须对领料单上的物料进行仔细核对,确保物料的名称、规格和数量与领料单一致,并在领料单上进行标记。

4.发放领料:根据领料单上的物料信息,发放领料物料,并确认准确无误后,将领料单交给领料人。

5.上交物料:领料人收到物料后,必须立即将物料上交给生产部门,并及时更新领料信息。

6.记录日志:领料操作完成后,必须及时更新领料日志,记录物料的领取情况,便于库存管理和后续追溯。

二、生产退料操作规范:1.确认退料原因:在退料前,必须确认退料原因,并填写退料申请表,包括物料名称、规格、数量、退料人、退料日期等信息,并由退料人和审核人签字确认。

2.核对物料信息:在退料过程中,退料人必须对退料申请表上的物料进行仔细核对,确保物料的名称、规格和数量与申请表一致,并在申请表上进行标记。

3.物料处理:根据退料申请表上的物料信息,进行物料的分类处理,如返工、报废或重新入库,并及时更新物料库存信息。

4.记录日志:退料操作完成后,必须及时更新退料日志,记录物料的退还情况,便于库存管理和后续追溯。

5.处理异常情况:如出现物料数量不符合退料申请表或物料质量问题等异常情况时,必须及时报告相关部门,并按照公司相关规定进行处理和记录。

生产领料和退料操作规范的制定和执行,对于提高生产效率、减少浪费和保证产品质量具有重要意义。

企业应制定详细的操作规范,并加强对员工的培训和监督,确保领料和退料操作按照规范进行,提高生产管理水平。

操作手册1.2(生产订单领料、退料操作)一.发货操作类型:1.标准订单的计划内发料 2.标准订单的计划内退料3.返线订单的计划内发料 4.返线订单的计划内退料5.生产订单的计划外发料 6.生产订单的计划外退料二.使用单据计划内发料:使用打印的‘生产领料单’,领料单上注明生产订单类型,发料的工厂、库存地及实发数量。

计划内退料:使用打印的‘生产退料单’,退料单上注明生产订单类型,收料的工厂、库存地及实收数量。

**此处尤其应注意库存地**计划外发料:使用手写的‘生产领料(退料)单’,并将‘(退料)’划去。

计划外退料:使用手写的‘生产领料(退料)单’,并将‘领料’划去。

三.生产订单类型标准订单:在正常生产过程中,从库房领出材料,通过生产过程产生成品,这样的生产订单是标准订单。

在系统中标准订单的订单类型为ZPP1。

返线订单:在正常生产过程中,从库房领出成品和材料,用领出的材料更换成品中的某些部件后,形成新的产品,并将被换下的物料退回库房,这样的生产订单是返线订单。

在系统中,返线订单的订单类型为ZPP2。

四.R3 系统中各种类型订单的发料、退料操作1.标准订单的计划内发料菜单路径:如下图后勤商品管理库存管理货物移动发货此处输入事物进入也可通过收藏夹进入在进入发货界面(如下图1所示),输入以下内容:外部单据号:单据左上角打印的NO 号移动类型:261工厂:与生产订单相对应仓储地点:按单据上所写库存地录入,一般都是0002。

然后鼠标点击界面中“对于订单”或同时按下 SHIFT键和F1 键,进入下一屏幕(图2)点击此处进入下一屏印刷的外部单据号(图1 )( 图3 )在上图界面中,输入单据上的生产订单号,进入订单内容选择界面。

(下图4) ****************************************************************************** 在上图界面中,先点击红色‘取消所有选择项’按钮,将全部选择标记取消;然后根据打印的领料单上,在‘实际数量’栏填有数量的行项目号,在系统中对应项上加选中标记“✓”,并核对由系统自动带出的物料编号、数量与单据上的物料编号、实际数量是否相符,如相符则按F11键或点记帐标志进行记帐,并将物料凭证号填写到领料单上。

SAP生产操作手册S A P生产操作手册理解SAP两大主体路线:物料路线(MM)和计划路线(PP)。

物料路线:采购原材料—仓库入库—生产领用原材料—产出成品—仓库出货。

计划路线:客服接单—生产计划—技术审单—生产拿单做货—出货。

在这两条路线上,财务把关所有过账记录。

生产操作手册主要内容就是生产拿到指令单后按指令单要求物料和生产工艺做工单投入,并产出成品、不良品、副产品和废品等,以及月末盘点相关内容。

SAP生产操作包含领料、投料、报工、成品和不良品入库、副产品和废品退仓、发料给技术部、月末色粉调账、物料盘点,以及打印各种单据。

打单包括打领料单、成品入库单、不良品入库单、副产品和废品退仓单等。

首先是登陆SAP系统,输入账号和密码。

这是登陆初始界面,双击生产系统-7登陆。

一、领料领料有输入指令单领料(按单)和输入物料编码(按料)领料两种方式。

一)按单领料事务代码是ZPP013H。

双击进入后的界面:入库仓库填9001,生产工厂内销是1000、外销是1100,然后点击黄色箭头输入订单号。

批量输入订单后就可以领料了。

这是领料界面,在领料列输入对应物料要领的数量(新车间领料对应的的发料库位要改为1002或者1102),然后在左边小正框打钩,然后点击创建预留,左下角会出现库存不足的黄色提醒,可回车跳过,记录预留号以及对应的工厂。

二)按物料领料事务代码是创建预留MB21。

输入移动类型311和工厂后,直接回车进入领料界面。

接收库存地9001,然后输入物料新编码和申请数量,点击保存。

系统弹出输入批次的黄色提醒,直接回车跳过,系统自动导入批次,记录预留单号。

若出现红色警告库存不足,则不能申请领料,需要核实输入信息是否准确,核准仓库是否过账。

之后就可以打领料单了。

三)修改预留MB22和查看预留MB23MB22用于修改预留数量或者添加预留物料。

输入预留号回车就可以直接修改预留数量,如右图;若需添加预留物料,可点击左上角符号“新项目”,如下图,输入需求日期和工厂,回车后即可输入新增物料及领料数量即可,如下图。

生产线物料领退料作业指导书1.目的确保生产过程能及时领退料,并对物料耗用进行有效地控制。

2.适用范围适用于公司各生产车间领退料的管理。

3.职责3.1 仓库主管和生产物料主管负责监督本文件的有效执行。

3.2 生产线当值领班和仓库物料领班负责对线上岗位操作员和仓库发料员领退料的协调工作。

3.3 生产负责填写领料单,生产线各岗位操作员与仓库发料员负责对物料的具体数量、名称、批号、版本信息、规格等进行确认,并填写退料单。

3.4 QC/岗位操作员负责对使用物料作开机前的首检,以及转换物料的检查确认。

岗位操作员负责对生产过程中物料使用抽查。

参见《岗位的物料使用检查表》和《物料使用记录表》。

4.定义版本信息:指同种物料的不同分销区域的识别代码。

例如果汁促销的南区版为“S”,北区版为“N”。

5.程序5.1 生产线人员依据每周生产计划,按生产岗位实际剩余物料数量,以连续生产18小时所耗用物料数量开出领料单,领料单共三联,仓库联、财务核算联、领料联,应严格按相同岗位的物料用一张领料单开出,要注:品名、单位、版本信息(在备注栏内注明)、计划领用数量、交仓库发料员备料和发料。

5.2 果肉、果汁、香精类在冷库存放的物料可参照《糖浆配制SOP》来处理。

5.3 仓库发料员依据领料单在规定的时间段(白班从10:00到14:00,晚班从22:00到2:00)按先进先出的原则将生产线所需物料发放到物料指定摆放区域,并在领料单上注明物料生产批号和实际发料数量(有零散物料会造成计划领用数和实际发料数量不一致),物料由仓库发料员将其转到指定的物料转运区。

在同一操作岗位不能同时有两种以上的物料存在,当操作岗位上一种物料还没用完,另一种物料不能直接发到岗位,以免用混物料.另外物料转运区不同版本的物料(如相同口味不同版本产品的促销盖、标签、纸箱、纸托、瓶坯等)不能存放在同一物料转运区,如果要发料此类物料,必须将先前存放的物料转到操作岗位物料存放区,否则不允许发出此类物料。

生产退料操作手册一、用途办理生产车间的不良退料(包括来料不良、生产不良退料)时,用《生产领料单(红字)》的模式进行处理,保证ERP 业务合理性。

打印套板则使用专门的《生产不良退料单》二、操作过程路径:仓存管理——领料发货——生产领料单2.1 领料单新增——生成《生产领料单(红字》, 首先点取工具栏的“红字”按钮。

2.2 录入数据。

—— 源单类型:生产任务 —— 选单号: “F7”或 双击,选择从哪个任务单进行退料。

会出现以下“生产投料单”的界面,此时我们可以仅对自己的车间进行“过滤”,点击一下“过滤”按钮。

1、做红字单据,要先点击一下“红字”按钮,这时你看到行号及右上角有标识“红字”2.3 设置“过滤”内容。

(这里只设置一次,保存方案后,以后调用即可)。

2.3.1 设置车间等于自己的车间, 当然也可以加上要退的物料的品名规格,方便快速查找。

2.3.2 设置“排序” (设置排序是为了更好的查找与评估)1、这里最好按“生产任务单号进行降序,如果物料员提供不了任务单号,我们要从最近的一张生产任务单进行关联。

2、记得要:”保存”方案, 否则又要重设一次了。

2.4 选择退料的数据,并返回数据到单据。

2.5 修改单据数量、仓库、领料类型.并保存。

实发数量: 就是要退料的数量,因单据返回的是领料数量,这里要修改成“退料数量”发料仓库: 这里要修改成“退料仓库”,就是要退回不良品仓。

如果退回同一仓库,可以从表头的发料仓库统一修改。

领料类型: 领料类型 有01 来料不良退料; 02 生产不良退料等,这里要“按F7进行选择”或者直接录入01或02三、设置打印套板生产退料打印给仓库的单据,必须使用专门的《生产退料单(红字领料单)模板,统计员在打印“生产退料时,必须调用这个模板。

1、套打单据”要选择“生产退料单”2、超出纸边距时警告这个勾要取消掉。

四、后续业务说明4.1 生产退料后,可以同意生成同一张《生产领料单》蓝字的进行补料。

sap 生产领退料操作手册

SAP生产领退料操作手册主要包含以下内容:

1. 发货操作类型:包括标准订单的计划内发料、标准订单的计划内退料、返线订单的计划内发料、返线订单的计划内退料、生产订单的计划外发料以及生产订单的计划外退料。

2. 使用单据:对于计划内发料,需要使用打印的“生产领料单”,领料单上需注明生产订单类型、发料的工厂、库存地及实发数量。

对于计划内退料,需要使用相应的单据进行操作。

3. 操作流程:详细描述了从创建生产订单到领退料的整个流程,包括物料需求计划、生产订单的创建与确认、领料与退料等步骤。

4. 注意事项:强调了领退料过程中的一些关键点,如确保物料的质量和数量准确、遵循先进先出的原则、及时处理异常情况等。

5. 表格示例:提供了实际操作中可能需要的各种表格,如生产领料单、生产退料单等,并说明了表格中各项信息的填写要求。

如果需要获取该操作手册的具体内容,建议访问SAP官网或咨询专业人士。