乳液聚合爆聚现象

- 格式:docx

- 大小:36.55 KB

- 文档页数:2

编号:SM-ZD-28969 聚合工艺危险性分析Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives编制:____________________审核:____________________时间:____________________本文档下载后可任意修改聚合工艺危险性分析简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

1固有危险性固有危险性是指聚合反应中的原料、产品、中间产品等本身具有的危险有害特性。

1.1火灾危险性参加聚合反应介质的自聚和燃爆危险性:单烯烃聚合单体包括液态的乙烯、丙烯、氯乙烯、苯乙烯等,都属于甲类火灾危险性易燃液体。

二烯聚合所指的单体主要包括丁二烯、双环戊二烯、苯乙烯、丙烯腈、乙烯、丙烯等都是易燃物质,其蒸气能与空气形成爆炸性混合物。

有些单体的储存温度低于沸点,所以需要在氮气保护下储存。

有些单体是在压力下储存,在向储罐投单体前,应彻底用氮气置换。

除乙烯、丙烯外其他单体都有自聚的特性,生成聚合物后容易堵塞输送管道。

二烯烃(丁二烯、双环戊二烯)不仅能自聚,而且还能生成过氧化物,这是一种有爆炸危险的不稳定物质。

单烯烃聚合反应的引发剂(催化剂)一般是不稳定物质,有的为强氧化剂,有的可分解爆炸,有的易自燃,与空气或其他物质接触可发生激烈的化学反应,甚至引起爆炸,如过氧化物、偶氮化合物、烷基铝和三氟化硼。

1.2爆炸危险性如烯烃聚合所需单体丁二烯、双环戊二烯、苯乙烯、丙烯腈、乙烯、丙烯等易燃物质的蒸气能与空气形成爆炸性混合物,有些单体的储存温度低于沸点,所以需要在氮气保护下储存,有些单体是在压力下储存的,在向储罐投单体前,应彻底用氮气置换。

苯乙烯乳液聚合聚合速率一、引言苯乙烯作为一种重要的单体,在合成高分子材料领域具有广泛的应用。

乳液聚合是一种常用的苯乙烯聚合方法,具有反应速率快、分子量分布窄、反应条件温和等优点。

聚合速率是影响乳液聚合效果的关键因素之一,因此研究苯乙烯乳液聚合速率对于优化聚合工艺、提高产品质量具有重要意义。

本文将详细探讨苯乙烯乳液聚合速率的影响因素及其调控方法。

二、乳液聚合速率的影响因素1.引发剂浓度:引发剂是乳液聚合反应的起始剂,其浓度直接影响聚合速率。

一般来说,引发剂浓度越高,聚合速率越快。

然而,过高的引发剂浓度可能导致反应失控,产生副反应,因此需选择合适的引发剂浓度。

2.温度:温度是影响聚合速率的重要因素。

一般来说,随着温度的升高,聚合速率加快。

但温度过高可能导致乳液稳定性下降,甚至发生爆聚,因此需要选择合适的反应温度。

3.搅拌速度:搅拌速度影响乳液中单体和引发剂的分布,进而影响聚合速率。

适当的搅拌速度有利于提高聚合速率和乳液稳定性。

4.乳化剂类型和浓度:乳化剂是影响乳液稳定性的关键因素,同时也对聚合速率产生影响。

不同类型的乳化剂和浓度会对聚合速率产生不同的影响,因此需选择合适的乳化剂类型和浓度。

三、苯乙烯乳液聚合速率的调控方法1.优化引发剂浓度:通过调整引发剂的浓度,可以控制聚合速率。

在实际操作中,可以根据产品需求和反应条件,选择合适的引发剂浓度,以达到最佳的聚合效果。

2.控制反应温度:选择合适的反应温度,既可以保证乳液稳定性,又可以提高聚合速率。

在实际操作中,可以通过调整加热或冷却设备,精确控制反应温度。

3.调整搅拌速度:适当的搅拌速度可以提高乳液中单体和引发剂的分散效果,增加反应接触面积,从而提高聚合速率。

在实际操作中,可以根据乳液的性质和反应需求,调整搅拌速度。

4.选择合适的乳化剂和浓度:乳化剂的选择和浓度对乳液稳定性和聚合速率都有重要影响。

在实际操作中,可以根据乳液的稳定性和聚合速率的需求,选择合适的乳化剂和浓度。

高分子化学实验指导书福州大学材料科学与工程学院高分子材料工程系2006.7目录实验一膨胀计法测定甲基丙烯酸甲酯本体聚合反应速率实验二苯乙烯的悬浮聚合实验三溶液聚合法制备聚醋酸乙烯酯实验四聚乙烯醇缩醛(维尼纶)的制备实验五醋酸乙烯酯的乳液聚合实验一 膨胀计法测定甲基丙烯酸甲酯本体聚合反应速率一、实验目的1、掌握膨胀计的使用方法。

2、掌握膨胀计法测定聚合反应速率的原理。

3、测定甲基丙烯酸甲酯本体聚合反应平均聚合速率,并验证聚合速率与单体浓度间的动力学关系。

二、基本原理1、聚合机理甲基丙烯酸甲酯的本体聚合是按自由基聚合反应历程进行的,其活性中心为自由基。

自由基聚合是合成高分子化学中极为重要的反应,其合成产物约占总聚合物的60%、热塑性树脂的80%以上,是许多大品种通用塑料、合成橡胶和某些纤维的合成方法。

甲基丙烯酸甲酯的自由基聚合反应包括链的引发、链增长和链终止,当体系中含有链转移剂时,还可发生链转移反应。

其聚合历程如下:CO OCO 2CO OCO OCH 2C CH 3COOCH 3CO OCH 2C CH 3COOCH 3CO OCH 2CH 3COOCH 3CH 2C CH 33CO OCH 2CH 3COOCH 3CH 2C CH 33CH 2C CH 3COOCH 3CH 2C CH 332CH 2CCH 3COOCH 3CH 2CH 33CH 2C CH 332CH 2C CH 33CHCH 33H自由基聚合反应通常可采用本体、溶液、悬浮、乳液聚合四种方式实施。

其中,本体聚合是不加其它介质,只有单体本身在引发剂或催化剂、热、光作用下进行的聚合,又称块状聚合。

本体聚合纯度高、工序简单,但随聚合的进行,转化率提高,体系黏度增大,聚合热难以散出,同时长链自由基末端被包裹,扩散困难,自由基双基终止速率大大降低,致使聚合速率急剧增大而出现自动加速现象,短时间内产生更多的热量,从而引起分子量分布不均,影响产品性能,更为严重的则引起爆聚。

《高分子合成工艺》作业参考答案第一章1、单体储存过程中应注意什么问题,储存设备应考虑哪些问题,为什么答:单体储存过程应该注意:(1)为了防止单体自聚,在单体中添加少量的阻聚剂,如在1, 3-丁二烯中加人防老剂对叔丁基邻苯二酚。

(2)为防止着火事故的发生,单体储罐要远离反应装置,储罐区严禁明火以减少着火的危险。

(3)防止爆炸事故的发生,首先要防止单体泄漏,因单体泄漏后与空气接触产生易爆炸的混合物或过氧化物;储存气态单体(乙烯)或经圧缩冷却后液化的单体(丙烯、氯乙烯、丁二烯等)的储罐应是耐压的储罐;高沸点的单体储罐应用氮气保护,防止空气进入。

2、引发剂储存是应注意什么问题答:多数引发剂受热后有分解和爆炸的危险,干燥纯粹的过氧化物最易分解。

因此,工业上过氧化物引发剂采用小包装,储存在阴暗、低温条件下,防火、防撞击。

3、聚合反应产物的特点是什么答:聚合物的分子量具有多分散性;聚合物的形态有坚韧的固体、粉状、粒状和高粘度的溶液;聚合物不能用一般产品精制的方法如蒸镭、重结晶和萃取等方法进行精制和提纯。

4、选择聚合方法的原则是什么答:聚合方法的选择原则是根据产品的用途所要求的产品形态和产品成本选择适当的聚合方法。

自山基聚合可以采用本体、溶液、乳液和悬浮聚合等方法;离子聚合只能采用本体和溶液聚合。

聚合操作可以是连续法或者间歇法;聚合反应器有不同的类别、排热方式和搅拌装置等。

5、如何选用聚合反应器答:根据聚合反应器的操作特性、聚合反应及聚合过程的特征、聚合反应器操作特性和经济效益等聚合反应的特性以及过程控制的重点,按下列原则选择聚合反应器:(1)重点在于LI标产物的主成时,在原料配方一定的情况下,当反应物浓度高对于LI标聚合物生成有利时,可选用管式聚合反应器或间歇操作的釜式聚合反应器,当反应物浓度低对LI标聚合物生成有利时,可选用连续操作的釜式聚合反应器或多级串联釜式聚合反应器(2)重点在于确保反应时间的场合可选用塔式或管式聚合反应器(3)重点在于除去聚合热的场合可以选用搅拌釜式聚合反应器(4)重点在于除去平衡过程中产生的低分子物的场合,可选用搅拌釜式聚合反应器,薄膜型聚合反应器或表面更新型聚合反应器(5)对于高粘度体系,应尽量选择相应的特殊型式的聚合反应器。

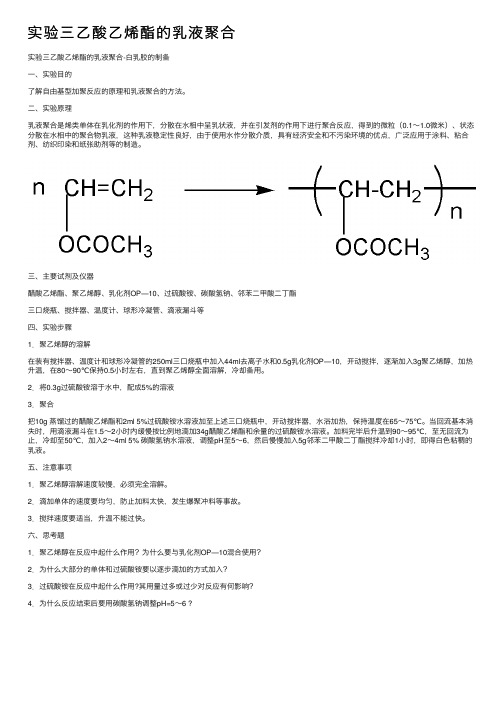

实验三⼄酸⼄烯酯的乳液聚合实验三⼄酸⼄烯酯的乳液聚合-⽩乳胶的制备⼀、实验⽬的了解⾃由基型加聚反应的原理和乳液聚合的⽅法。

⼆、实验原理乳液聚合是烯类单体在乳化剂的作⽤下,分散在⽔相中呈乳状液,并在引发剂的作⽤下进⾏聚合反应,得到的微粒(0.1~1.0微⽶)、状态分散在⽔相中的聚合物乳液,这种乳液稳定性良好,由于使⽤⽔作分散介质,具有经济安全和不污染环境的优点,⼴泛应⽤于涂料、粘合剂、纺织印染和纸张助剂等的制造。

三、主要试剂及仪器醋酸⼄烯酯、聚⼄烯醇、乳化剂OP—10、过硫酸铵、碳酸氢钠、邻苯⼆甲酸⼆丁酯三⼝烧瓶、搅拌器、温度计、球形冷凝管、滴液漏⽃等四、实验步骤1.聚⼄烯醇的溶解在装有搅拌器、温度计和球形冷凝管的250ml三⼝烧瓶中加⼊44ml去离⼦⽔和0.5g乳化剂OP—10,开动搅拌,逐渐加⼊3g聚⼄烯醇,加热升温,在80~90℃保持0.5⼩时左右,直到聚⼄烯醇全⾯溶解,冷却备⽤。

2.将0.3g过硫酸铵溶于⽔中,配成5%的溶液3.聚合把10g 蒸馏过的醋酸⼄烯酯和2ml 5%过硫酸铵⽔溶液加⾄上述三⼝烧瓶中,开动搅拌器,⽔浴加热,保持温度在65~75℃。

当回流基本消失时,⽤滴液漏⽃在1.5~2⼩时内缓慢按⽐例地滴加34g醋酸⼄烯酯和余量的过硫酸铵⽔溶液。

加料完毕后升温到90~95℃,⾄⽆回流为⽌,冷却⾄50℃,加⼊2~4ml 5% 碳酸氢钠⽔溶液,调整pH⾄5~6,然后慢慢加⼊5g邻苯⼆甲酸⼆丁酯搅拌冷却1⼩时,即得⽩⾊粘稠的乳液。

五、注意事项1.聚⼄烯醇溶解速度较慢,必须完全溶解。

2.滴加单体的速度要均匀,防⽌加料太快,发⽣爆聚冲料等事故。

3.搅拌速度要适当,升温不能过快。

六、思考题1.聚⼄烯醇在反应中起什么作⽤?为什么要与乳化剂OP—10混合使⽤?2.为什么⼤部分的单体和过硫酸铵要以逐步滴加的⽅式加⼊?3.过硫酸铵在反应中起什么作⽤?其⽤量过多或过少对反应有何影响?4.为什么反应结束后要⽤碳酸氢钠调整pH=5~6 ?。

本体聚合:本体聚合(bulk polymerization ;mass polymerization )是单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热、辐射作用下其自身进行聚合引发的聚合反应。

有时也可加少量着色剂、增塑剂、分子量调节剂等。

液态、气态、固态单体都可以进行本体聚合。

:概念;单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热作用下其自身进行聚合引发的聚合反应。

英文名称bulk polymerization ;mass polymerization ,是制造聚合物的主要方法之一。

特点:产品纯净,电性能好,可直接进行浇铸成型;生产设备利用率高,操作简单,不需要复杂的分离、提纯操作。

优点:生产工艺简单,流程短,使用生产设备少,投资较少;反应器有效反应容积大,生产能力大,易于连续化,生产成本低•缺点:热效应相对较大,自动加速效应造成产品有气泡,变色,严重时则温度失控,引起爆聚,使产品达标难度加大•由于体系粘度随聚合不断增加,混合和传热困难;在自由基聚合情况下,有时还会岀现聚合速率自动加速现象,如果控制不当,将引起爆聚;产物分子量分布宽,未反应的单体难以除尽,制品机械性能变差等。

应用应用于制造透明性好的材料,以及介电性好的电器;由于混合和传热困难,工业上自由基本体聚合不及悬浮聚合、乳液聚合应用广泛,离子聚合由于多数催化剂易被水破坏,故常采用本体聚合和溶液聚合。

溶液聚合:将单体和引发剂溶于适当溶剂中,在溶液状态下进行的聚合反应,溶液聚合(solution polymerization)是高分子合成过程中一种重要的合成方法。

定义溶液聚合为单体、引发剂(催化剂)溶于适当溶剂中进行聚合的过程。

溶剂一般为有机溶剂,也可以是水,视单体、引发剂(或催化剂)和生成聚合物的性质而定。

如果形成的聚合物溶于溶剂,则聚合反应为均相反应,这是典型的溶液聚合;如果形成的聚合物不溶于溶剂,则聚合反应为非均相反应,称为沉淀聚合,或称为淤浆聚合。

⾼分⼦科学导论期末考试题及答案名词解释:歧化终⽌:在⾃由基聚合反应中,两个⾃由基进⾏歧化反应形成两个稳定分⼦的终⽌⽅式。

偶合终⽌:在⾃由基聚合反应中,两个⾃由基进⾏偶合形成⼀个稳定分⼦的终⽌⽅式。

动⼒学链长:每个活性中⼼从引发开始到终⽌所消耗的单体分⼦数。

绿⾊⾼分⼦:在⽣产、使⽤和回收中对环境友好的⾼分⼦。

凝胶点:出现凝胶时的反应程度。

解聚:在热作⽤下,⼤分⼦末端断裂,⽣成活性较低的⾃由基,然后按链式机理逐⼀脱除单体⽽降解的反应。

⽼化:⾼分⼦材料在加⼯、使⽤和储存过程中,由于受到各种因素的综合作⽤,聚合物的化学组成和结构发⽣⼀系列变化,导致最后失去使⽤价值。

这⼀现象称为⽼化。

交联:聚合物在热、光、辐射能或交联剂作⽤下分⼦链间以化学键连接起来构成三维⽹状结构或者体型结构的反应。

活性聚合:是指聚合反应在单体消耗完以后活性中⼼不消失,重新加⼊单体后聚合反应能继续进⾏的聚合反应。

配位聚合:单体分⼦⾸先在活性中⼼的空位处配位,然后单体分⼦相继插⼊过度⾦属到碳链中增长形成⼤分⼦的过程。

均缩聚:由⼀种单体进⾏的缩聚反应。

混缩聚:两种具有不同官能团的单体缩聚。

共缩聚:1、在均缩聚反应体系中加⼊相同类型的第⼆种单体。

2、在混缩聚反应体系中加⼊第三甚⾄第四钟单体的缩聚。

平衡缩聚:逆反应速率不等于0的缩聚反应。

⾮平衡缩聚:逆反应速率为0或者很⼩的缩聚反应。

摩尔系数:两组分的初始官能团数⽬之⽐为官能团摩尔系数。

过量百分数:q即为bR’b智能光过量部分aRa量的百分数。

?体型缩聚:凡能形成体型结构缩聚物的缩聚反应。

凝胶点:开始出现凝胶时的临界反应温度。

⽆规预聚体:醇酸树脂在凝胶点前停⽌反应时所获的为⽆规预聚体。

结构预聚体:由于结构明确,且加热下本⾝并不能直接转化成⽹状结构,视为结构预聚体。

阻聚:链转移后若形成低活性的⾃由基后将不能在引发聚合,⽽只能与其他⾃由基进⾏双基终⽌反应,从⽽阻⽌聚合反应进⾏。

诱导期:聚合反应体系中存在阻聚剂时,聚合反应要在阻聚剂耗尽后才能正常开始进⾏,此段不聚合时期称为诱导期。

高分子化学复习资料一、解释名词1.自加速效应:随着聚合反应的进行,单体转化率(c%)逐步提高,[I]、[M]逐步下降,聚合反应速率Rp理应下降,但在许多聚合体系中,Rp不但不下降,反而显著上升,这种现象是没有任何外界因素影响,在反应过程中自动发生的,因而称为自动加速现象。

2.反应程度:把在缩聚反应中参加反应的官能团数目与起始官能团数目的比值称作反应程度,以P表示,则:P=Pa=Pb=(N0-N)/N0=1-N/N03.聚合度:聚合物大分子中重复结构单元的数目称为聚合度。

6.结构单元与重复单元:在大分子链中出现的以单体结构为基础的原子团称为结构单元。

聚合物大分子中以共价键相互连接的、重复出现的、小而简单的结构单位称为重复单元。

4.竞聚率:令r1=k11/k12,r2=k22/k21,表示两种链增长速率常数之比,称为竞聚率。

5.平均官能度:单体混合物的平均官能度f是每一个分子所含有的官能团数目的加和平均。

f??Nf?N 式iii中,Ni为单体i的分子数;i为单体i的官能度。

7.理想恒比共聚:聚合的竞聚率r1=r2=1,这种聚合不论配比和转化率如何,共聚物组成和单体组成完全相同,F1=f1,并且随着聚合的进行,F1、f1,的值保持恒定不变。

8.官能团等活性:不同链长的端基官能团,具有相同的反应能力和参加反应的机会,即官能团的活性与分子链长无关。

9.引发效率与笼蔽效应、诱导分解:引发剂效率:用于引发聚合的引发剂量占引发剂分解或损耗总量的比例,以f表示。

诱导分解:实际上是自由基(包括初级自由基、单体自由基、链自由基等)向引发剂分子的链转移反应。

笼蔽效应:聚合体系中引发剂浓度很低,引发剂分解出的初级自由基常被溶剂分子所形成的“笼子”包围着,初级自由基必须扩散出笼子,才有机会引发单体聚合。

如来不及扩散出去,初级自由基之间有可能发生反应而终止或形成较为稳定的自由基不易引发单体聚合,这样就是消耗引发剂分子而不能引发聚合,使得引发剂效率f减小,这种效应称为笼蔽效应。

高分子化学第5章作业(100分)1(简答题)请解释什么是本体聚合、溶液聚合、悬浮聚合、乳液聚合。

并简要说明以上四种方法的优缺点。

(10分)答案:本体聚合:不加其它介质,只有单体本身,在引发剂、热、光等作用下进行的聚合反应。

优点:(1)产品纯净,尤其适用于制透明板材、型材;(2)聚合设备相对简单,可连续生产。

缺点:(1)体系很粘;(2)聚合热不易扩散,反应难以控制,轻则造成局部过热(聚合物分子量分布变宽),重则聚合温度失调,引起爆聚;(3)产生凝胶效应,出现自动加速现象,更易使聚合反应失控。

溶液聚合:将单体和引发剂溶于适当的溶剂中,在溶液状态下进行的聚合反应。

优点:(1)聚合热易撤除,可避免局部过热;(2)体系粘度低,自动加速效应不明显;(3)反应物料易输送;(4)可直接制成聚合物溶液产品。

缺点:(1)单体被溶剂稀释,浓度低,聚合速率慢,设备利用率低;(2)单体浓度低和向溶剂链转移的双重结果,使聚合物分子量降低;(3)溶剂的分离回收成本高,且难以从聚合物中完全除去;(4)溶剂的使用易产生环境污染和安全问题。

悬浮聚合:将不溶于水的单体以小液滴状悬浮在水中聚合,这是自由基聚合特有的聚合方法。

优点:(1)体系粘度低,传热和温度容易控制,产品分子量及其分布比较稳定;(2)产品分子量比溶液聚合的高,杂质含量比乳液聚合的少;(3)后处理工序比乳液聚合和溶液聚合简单,生产成本也低,粒状树脂可直接成型。

缺点:(1)聚合产物中有较多量的分散剂,影响其性能;(2)难以实现连续化。

乳液聚合:在搅拌作用下,将单体在水中分散成乳状液,进而进行聚合反应。

优点:(1)水为分散介质(安全、环保、低黏),易撤热控温、易输送;(2)聚合速率快,产物分子量高;(3)可直接用于聚合物乳胶的场合。

缺点:(1)需要固体产品时,后处理(凝聚、洗涤、脱水、干燥)麻烦,成本较高;(2)难以除尽乳化剂残留物,有损电性能等。

2(简答题)悬浮聚合和乳液聚合配方体系中分别有哪些物质?它们的聚合场所分别是哪里?(10分)答案:悬浮聚合:配方—单体、水、油溶性引发剂、分散剂;聚合场所—分散的单体液滴。

本体聚合:本体聚合(bulk polymerization;mass polymerization )是单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热、辐射作用下其自身进行聚合引发的聚合反应。

有时也可加少量着色剂、增塑剂、分子量调节剂等。

液态、气态、固态单体都可以进行本体聚合。

:概念;单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热作用下其自身进行聚合引发的聚合反应。

英文名称bulk polymerization;mass polymerization ,是制造聚合物的主要方法之一。

特点:产品纯净,电性能好,可直接进行浇铸成型;生产设备利用率高,操作简单,不需要复杂的分离、提纯操作。

优点:生产工艺简单,流程短,使用生产设备少,投资较少;反应器有效反应容积大,生产能力大,易于连续化,生产成本低.缺点:热效应相对较大,自动加速效应造成产品有气泡,变色,严重时则温度失控,引起爆聚,使产品达标难度加大.由于体系粘度随聚合不断增加,混合和传热困难;在自由基聚合情况下,有时还会出现聚合速率自动加速现象,如果控制不当,将引起爆聚;产物分子量分布宽,未反应的单体难以除尽,制品机械性能变差等。

应用于制造透明性好的材料,以及介电性好的电器;由于混合和传热困难,工业上自由基本体聚合不及悬浮聚合、乳液聚合应用广泛,离子聚合由于多数催化剂易被水破坏,故常采用本体聚合和溶液聚合。

溶液聚合:将单体和引发剂溶于适当溶剂中,在溶液状态下进行的聚合反应,溶液聚合(solutionpolymerization)是高分子合成过程中一种重要的合成方法。

定义溶液聚合为单体、引发剂(催化剂)溶于适当溶剂中进行聚合的过程。

溶剂一般为有机溶剂,也可以是水,视单体、引发剂(或催化剂)和生成聚合物的性质而定。

如果形成的聚合物溶于溶剂,则聚合反应为均相反应,这是典型的溶液聚合;如果形成的聚合物不溶于溶剂,则聚合反应为非均相反应,称为沉淀聚合,或称为淤浆聚合。

苯乙烯乳液聚合一、实验目的1. 通过实验对比不同量乳化剂对聚合反应速度和产物的相对分子质量的影响,从而了解乳液聚合的特点,了解乳液聚合中各组分的作用,尤其是乳化剂的作用。

2. 掌握制备聚苯乙烯胶乳的方法,以及用电解质凝聚胶乳和净化聚合物的方法。

二、实验原理1、原理乳液聚合技术的开发起始于本世纪早期,于20 年代末期就已有和目前生产配方类似的乳液聚合过程的专利出现。

30 年代初,乳液聚合方法已见于工业生产。

第二次世界大战期间,由于各参战国对合成橡胶需求量剧增,激发了人们对乳液聚合理论与技术的研究和开发,取得了较大进展。

现在,乳液聚合过程对商品聚合物的生产具有越来越大的重要性,在许多聚合物如合成橡胶、合成树脂涂料、粘合剂、絮凝剂、抗冲击共聚物等的生产中,乳液聚合己成为主要的方法之一,每年世界上通过乳液聚合方法生产的聚合物数以千万吨计。

生产聚合物的实施方法有四种,本体聚合、溶液聚合、悬浮聚合及乳液聚合。

所谓本体聚合是单体本身或单体再加入少量引发剂(或催化科)的聚合;溶液聚合是在单体和引发剂溶于某种溶剂所构成的溶液中所进行的聚合,悬浮聚合是在悬浮于水中的单体珠滴中的聚合,体系主要由单体、水、溶于单体的引发剂及分散介质四种基本组分组成;乳液聚合则是由单体和水在乳化剂作用下配制成的乳状液中进行的聚合,体系主要由单体、水、乳化剂及溶于水的引发剂四种基本组分组成。

首先在乳液聚台体系中.乳化剂以四种形式存在:以单分子的形式存在于水中.形成真溶液;以胶束的形式存在于溶液中;被吸附在单体球滴表面上,使单体珠滴稳定地悬浮在介质中;吸附在乳胶粒表面上顺聚合物乳液体系稳定。

其次,乳胶粒主要是由胶束形成的,叫作乳胶粒形成的胶束机理。

乳液聚合的聚合反应实际上发生在乳胶粒中。

因为在乳胶粒表面上吸附了一层乳化剂分子,使其表面带上某种电荷,静电斥力使乳胶粒不能发生相互碰撞而聚并到一起.这样就形成了一个稳定的体系。

无数个彼此孤立的乳胶粒稳定地分散在介质中,在每个乳胶粒中都进行着聚合反应,都相当于一个进行间断引发本体聚合的小反应器。

乳液聚合的特点和其它聚合反应的实施方法——本体聚合、溶液聚合和悬浮聚合相比较,乳液聚合法有如下的重要特点:1.易散热众所用知,烯类单体聚合反应的传热特点是①热负荷大,其聚合热约为60一100KJ/MOLl;②在聚合过程中放热不均衡,高峰期要比平均放热速率高2—3倍;③传热条件差.对本体聚合来说,反应后期体系粘度可达几十万mpa.s.传热系数大大降低;④为了控制聚合反应速率与聚合物分于量及其分布,聚合过程常常对反应温度有着非常苛刻的要求。

为了解决散热问题,即使采用高效搅拌和换热装置,也很难将所产牛的聚合热及时排除,所以聚合过程的散热问题是一个关键问题,常常因为散热问题得不到合理解决而使实验室研究成果不能投人工业生产而转化为生产力。

散热问题也严重地影响着安全生产和产品质量,因为散热不好而在聚合体系中造成局部过热,轻则使相对分子质量分布变宽,还会引起支化、交联和碳化,使产品质量变坏,重则会引起爆发性聚合,使产品报废,甚至发生事故。

与本体聚合不同,乳液聚合体系的连续相是水,聚合反应发生在分散于水相中的乳胶粒内部,尽管乳胶粒内粘度很高,但整个反应体系的粘度并不高,基本上接近于连续相水的粘度,并且在聚合过程中体系粘度也不会发生大幅度的变化,因为同本体聚合相比,乳液聚合体系易散热,不会出现局部过热,更不易发生爆聚。

乳液聚合不仅比本体聚合容易散热,而且也比溶液聚合和悬浮聚合更容易散热,许多阅澈热问题得不到解决而上升不到大生产的聚合过程,常常可以很容易地用乳液聚合法进行生产。

2.既可制得高分子量的聚合物,又有高的聚合反应速率本体聚合、溶液聚合与悬浮聚合遵循共向的动力学规律,即在引发剂浓度一定时,要想提高聚合反应速率,就要提高反应温度,而反市温度的提高会加速引发剂的分解,使自由基浓度增大,从而导致了链终止速率的增大,使聚合物平均相对分子量减小;反过来,要想提高聚合物平均相对分子量,就必须降低反应温度,这义会造成聚合反应速率的降低。

乳液聚合爆聚现象

乳液聚合爆聚是指乳液聚合反应在过程中突然剧烈放热而导致反

应产物迅速升温,引起爆炸的现象。

乳液聚合反应通常在常温下进行,而且反应过程不需要加热,这通常是由于反应物的稳定性和成本的考虑。

但是,如果反应中的某些条件不适当,如聚合引发剂的过量使用、反应温度过高、搅拌不充分等因素,就可能引起乳液聚合爆聚。

乳液聚合爆聚的危害是非常严重的,它会导致反应装置爆炸、生

产设备损毁、人员伤亡,并可能对环境造成污染等问题。

为了防止乳

液聚合爆聚的发生,必须对反应体系进行严格的控制和监测,确保反

应条件在安全范围内,并随时采取必要的措施来防止突发事件的发生。

![[知识]乳液聚合引发剂选择问题](https://img.taocdn.com/s1/m/c216fe4676232f60ddccda38376baf1ffc4fe3c6.png)

乳液聚合引发剂选择问题引发剂是乳液聚合的重要组分之一,其种类和用量等影响产品的性能质量。

常用的引发剂有自由基聚合引发剂、阳离子聚合引发剂、阴离子聚合引发剂和配位聚合引发剂。

乳液聚合中常用的为自由基聚合引发剂,它可分为不同种类。

1乳液聚合引发剂的种类1. 1偶氮类引发剂偶氮类引发剂是指分子中含有偶氮基的一类化合物,有偶氮二异丁睛引发剂和偶氮二异庚睛引发剂。

偶氮二异丁睛是常用的引发剂,一般在459C-- 65℃使用,热分解只产生一种自由基,该引发剂分解为一级反应,比较稳定。

一般在低于80℃条件下使用较好,因为超过80℃就会激烈分解。

偶氮类化合物作引发剂与过氧化物相比有很多优点,它氧化能力小,在50℃一80℃能以适宜的速度分解,其分解速度受溶剂影响较小,无诱导分解,碰撞时也不会爆炸,产品易提纯,价格便宜。

1. 2有机过氧类引发剂有机过氧化物分子中存在过氧弱键,可理解为过氧化氢的衍生物。

其中一个氢原子被取代的称氢过氧化物,两个氢被取代的称过氧化物。

该类引发剂按结构与性能特点常分成以下几类。

1. 2. 1氢过氧化物引发剂常见的有异丙苯过氧化氢、叔丁基过氧化氢两种,过氧化氢是过氧化物的母体。

过氧化物分解后,形成两个氢自由基。

该类过氧化物活化能都很高,可用于高温体系中,一般很少单独使用,可与还原剂配合使用构成氧化一还原引发体系,用于室温或低温聚合体系,该类引发剂可按不同方式分解。

1.2.2过氧化二酰类二酰基过氧化物分解时,一般按两步进行,首先分解成酰氧白由基,若单独存在则引发反应,若不单独存在则进一步分解,生成稳定的碳自由基。

苯甲酰(BPO)是常见的过氧化引发剂,分子中0-0键的电子云密度大而相互排斥,容易断裂,一般在60-80℃分解。

它第一步均裂成苯甲酰自由基,第二步分解成苯自由基,并放出CO2,但分解不完全。

二酰基过氧化物引发剂活性较高,活性与其结构关系很大。

芳酰类比较稳定,酯酰类活性较大,其a一H越少活性越大,不对称二酰过氧化物的活性更高,一般不单独使用。

乙酸乙烯酯的乳液聚合实验报告姓名:吉武良院系:化院20系学号:PB13206270摘要:白乳胶是一种常见的粘合剂,在日常生活中有着广泛的用途。

本实验采用聚乙烯醇作为胶体稳定剂,乳化剂OP-10起到辅助作用,引发剂为过硫酸铵,通过乳液聚合制备白乳胶。

了解乳液聚合的基本原理和乙酸乙烯酯的乳液聚合特点,并掌握乳液聚合的实验技术。

关键词:乳液聚合乙酸乙烯酯胶束白乳胶Abstract :The white latex adhesive is a common material in everyday life, which hasa wide range of uses. PV A is used in this experiment as a colloidal stabilizer, emulsifier OP-10 has played a supporting role and ammonium persulfate is used as initiator, dibutyl phthalate is used as a plasticizer through the preparation of white latex emulsion. The objective is to study the basic principles of emulsion polymerization and analyzethe characteristics of emulsion polymerization of ethyl acetate, and further polymerization of the experimental technique needs to master.Keywords:Emulsion polymerization Vinyl acetate Emulsifier White latex一、引言1、乳液聚合乳液聚合是指借助乳化剂的作用,在机械搅拌或振荡下,单体在水中形成乳液而进行的聚合.乳液聚合反应产物为胶乳,可直接应用,也可以把胶乳破坏,经洗涤、干燥等后处理工序,得粉状或针状聚合物。

试对比本体聚合、悬浮聚合、溶液聚合和乳液聚合的特点。

以下是本体聚合、悬浮聚合、溶液聚合和乳液聚合的特点对比:1.本体聚合:其主要特点是产品纯净,电性能好,可直接进行浇铸成型;生产设备利用率高,操作简单,不需要复杂的分离、提纯操作。

但缺点是聚合热不易排除,聚合温度和压力较难控制;生产连续性差,产品品种更换困难;存在自动加速现象,反应速率难以控制,有时还会出现聚合失控(爆聚)。

2.悬浮聚合:体系粘度低,聚合热容易导出,散热和温度控制比本体聚合、溶液聚合容易;产品相对分子质量及分布比较稳定,聚合速率及相对分子质量比溶液聚合要高一些,杂质含量比乳液聚合低;后处理比溶液聚合和乳液聚合简单,生产成本较低,三废较少;粒子大小可以在较大范围内调节。

缺点是存在自动加速作用;必须使用分散剂,且在聚合完成后,分散剂很难从产品中完全除去,会影响产品的性能如外观、老化性能等;聚合物粒子大小不均匀时,在加工过程中会影响制品的物理机械性能。

3.溶液聚合:体系粘度低,易传热,反应温度易控制;体系组成稳定,聚合速率平稳,产品分子量及其分布变化小;溶剂可作流动介质,借以生产具有特定形态、尺寸的产品;易消除自动加速现象。

缺点是反应速率较慢,设备生产能力和利用率低;单体浓度低和大量溶剂的回收精制使生产成本提高;溶剂的使用导致环境污染和公害。

4.乳液聚合:聚合反应速度快,分子量高;聚合热易扩散,聚合反应温度易控制;聚合体系即使在反应后期粘度也很低,因而也适于制备高粘性的聚合物;用水作分散机介质,有利于传热和防火;生产设备和工艺简单,操作方便灵活;可直接以乳液形式使用。

缺点是聚合物中含有乳化剂等杂质影响制品性能;为得到固体聚合物,还要经过凝聚、分离、洗涤等工序;反应器的生产能力和产品纯度不及本体聚合法。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询化学领域专业人士。

乳液聚合爆聚现象

乳液聚合爆聚现象是指在乳液聚合过程中,由于聚合反应速度过快或温度过高等原因,导致聚合体内部能量积累过多,最终导致聚合体猛烈分解的现象。

这种现象不仅会导致生产过程中的安全问题,还会影响产品质量和产量,因此需要引起足够的重视。

乳液聚合爆聚现象的发生原因主要有以下几点:

1.聚合反应速度过快。

在乳液聚合过程中,如果聚合反应速度过快,会导致聚合体内部能量积累过多,从而引发爆聚现象。

2.温度过高。

在乳液聚合过程中,如果温度过高,会导致聚合反应速度加快,从而加剧聚合体内部能量积累,最终引发爆聚现象。

3.聚合体内部存在不稳定因素。

在乳液聚合过程中,如果聚合体内部存在不稳定因素,如氧化物、自由基等,会导致聚合体内部能量积累过多,最终引发爆聚现象。

为了避免乳液聚合爆聚现象的发生,我们可以采取以下措施:

1.控制聚合反应速度。

在乳液聚合过程中,可以通过控制反应物的投入

速度、添加稳定剂等方式来控制聚合反应速度,从而避免爆聚现象的发生。

2.控制温度。

在乳液聚合过程中,可以通过控制反应器的温度、加热方式等方式来控制温度,从而避免聚合反应速度过快,最终避免爆聚现象的发生。

3.添加稳定剂。

在乳液聚合过程中,可以添加稳定剂来稳定聚合体内部的结构,从而避免聚合体内部能量积累过多,最终避免爆聚现象的发生。

总之,乳液聚合爆聚现象是一种严重的安全问题,需要引起足够的重视。

通过控制聚合反应速度、温度和添加稳定剂等方式,可以有效地避免爆聚现象的发生,从而保障生产过程的安全和产品质量。